Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, к способам получения катализатора для превращения парафиновых углеводородов С2-С5 и/или широкой фракции легких углеводородов (ШФЛУ) в низшие олефины С2-С4.

Основным промышленным процессом получения низших олефинов С2-С4 является термический пиролиз различных видов углеводородного сырья, который проводится при высоких температурах 780-850° С и выше в присутствии водяного пара. Недостатками процесса термического пиролиза углеводородного сырья являются очень жесткие условия процесса, большой расход водяного пара, углеводородного сырья и невысокий выход низших олефинов С2-С3 не более 42-44%.

В последние годы для процессов получения низших олефинов С2-С4 находят применение катализаторы на основе высококремнеземных цеолитов типа ZSM-5.

Известен способ получения катализатора для дегидрирования С2-С5 углеводородов, содержащий оксиды алюминия, хрома, соединение модифицирующего металла, щелочного и/или щелочноземельного металла, катализатор дополнительно содержит соединения кремния и/или бора в количестве 0,1-10%, в качестве модифицирующего металла содержит, по крайней мере, одно соединение из группы цирконий, титан, железо, галлий, кобальт, молибден, марганец, олово, и катализатор сформирован в процессе термообработки соединения алюминия Аl2O3·n H2O, где n=0,3-1,5; совместно с соединениями вышеназванных элементов (пат. RU №2148430, В 01 J 23/26, С 07 С 5/333, 1999).

Недостатками данного способа являются низкая активность катализатора и невысокий выход изобутена 51-52%.

Известен способ получения высококремнеземных цеолитов типа ZSM-5, принятый за прототип (пат. RU №1527154, С 01 В 33/28, 1987). Высококремнеземные цеолиты типа ZSM-5 с силикатным модулем SiO2/Al2O3=30-200 получают гидротермальной кристаллизацией реакционной смеси при 120-180° С в течение 1-7 сут, содержащей источники окиси кремния, окиси алюминия, окиси щелочного металла, гексаметилендиамин и воду. Степень кристалличности получаемого продукта 85-100%, каталитическая стабильность при конверсии метанола составляет 460-1100 ч. Для повышения стабильности работы высококремнеземные цеолиты в Н-форме подвергают механическому помолу до размера частиц 0,1-1,0 мкм и термопаровой обработке водяным паром при 520° С в течение 50 ч.

Недостатком катализатора, принятого за прототип, является недостаточно высокая селективность в образовании низших олефинов С2-С4 как из метанола, так и из парафиновых углеводородов С2-С5.

Известен способ получения олефиновых углеводородов С3-C5 путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в системе реактор-регенератор с кипящим слоем алюмохромового катализатора и включающий предварительный нагрев катализатора до температуры дегидрирования, в котором для нагревания до температуры 300-670° С используется катализатор с индексом истирания 20-30%, взятом в количестве 10-50 маc.% от необходимого, а затем к нему добавляют катализатор с индексом истирания 1-10% (пат. RU №2134676, С 07 С 5/333, 1998).

Недостатками способа получения олефиновых углеводородов С3-C5 из соответствующих парафиновых углеводородов, осуществляемого в системе реактор-регенератор с кипящим слоем алюмохромового катализатора, являются многостадийность и сложность проведения процесса получения олефиновых углеводородов.

Наиболее близким по сущности техническим решением является способ получения легких олефинов С2-С5 с образованием высокооктанового бензина в качестве побочного продукта путем каталитической конверсии углеводородов нефти, который включает контактирование углеводородов нефти с цеолитом с высоким содержанием двуокиси кремния, содержащим фосфор и редкоземельный элемент, который имеет структуру типа пентасил, в реакторе с подвижным катализатором при температуре от 480 до 680° С и давлении от 1,2· 105 до 4,0· 105 Па, при времени контакта от 0,1 до 6 с, весовом отношении катализатора к сырью от 4:1 до 20:1 и весовом отношении пара к сырью от 0,01:1 до 0,5:1 (пат. RU №2144525, С 07 С 4/06, 1993). Вытекающий из реактора поток разделяется с получением легких олефинов и жидких продуктов, израсходованный катализатор отпаривается и затем направляется в регенератор, где он контактирует с газом, содержащим кислород, при температуре от 600 до 800° С и регенерируется, регенерированный катализатор отпаривается и возвращается в реактор для повторного использования.

Недостатками данного способа каталитической конверсии углеводородного сырья, принятого за прототип, являются сложность и многостадийность приготовления катализатора и низкий выход олефинов C2-C5 из углеводородного сырья.

Задача изобретения - повышение активности и селективности катализатора для превращения парафиновых углеводородов С2-С5 и/или ШФЛУ в низшие олефины С2-С4.

Технический результат достигается тем, что катализатор для превращения парафиновых углеводородов С2-С5 и/или ШФЛУ в низшие олефины С2-С4 получают сухим смешением Н-формы высококремнеземного цеолита типа ZSM-5 состава (0,1-0,01)Na2O· Аl2О3·(20-250)SiO2 с соединением одновалентного металла (литий, калий, натрий), в качестве модифицирующего металла; в качестве модифицирующей добавки дополнительно содержит, по крайней мере, одно соединение из группы: цинк, церий, рений, лантан, медь, индий, галлий, молибден в количестве 0,1-10 маc.%; в качестве упрочняющей добавки содержит 0,1-5 маc.% соединения бора, фосфора или их смеси; в качестве связующего содержит оксид алюминия в количестве 10-40 маc.%; с последующей механохимической обработкой в вибромельнице в течение 0,1-72 ч, формовкой в гранулы или таблетки, сушкой, и катализатор сформирован в процессе термообработки при 550-600° С в течение 0,1-24 ч.

Высококремнеземные цеолиты получают гидротермальной кристаллизацией при 120-180° С в течение 0,5-7 сут реакционной смеси, содержащей источник катионов щелочного металла, окись кремния, окись алюминия, гексаметилендиамин и воду в соотношении: SiO2/Al2O3=20-250; H2O/SiO2=20-80; R/SiO2=0,03-1,0; ОН-/SiO2=0,076-0,6; Na+/SiO2=0,2-1,0 (пат. RU №1527154, С 01 В 33/28, 1987) или другими известными методами. Степень кристалличности получаемых цеолитов 85-100%, после кристаллизации цеолиты промывают дистиллированной водой, сушат при 110° С 12 ч и прокаливают при 550-600° С в течение 12 ч.

В ИК-спектрах полученных высококремнеземных цеолитов наблюдаются полосы поглощения при 445, 550, 810 см-1 и широкая полоса в области 1000-1300 см-1, характерные для высококремнеземных цеолитов типа ZSM. По данным ИК-спектроскопии и рентгенофазового анализа получаемые цеолиты идентичны цеолиту ZSM-5.

Для перевода в Н-форму высококремнеземные цеолиты декатионируют обработкой 25% раствором NH4Cl (10 мл раствора на 1 г цеолита) при 90° С 2 ч, затем промывают водой, сушат при 110° С и прокаливают при 550-600° С 6 ч.

Катализатор для превращения парафиновых углеводородов C2-C5 и/или ШФЛУ в низшие олефины С2-С4 получают сухим смешением Н-формы высококремнеземного цеолита типа ZSM-5 состава (0,1-0,01)Na2O· Аl2О3·(20-250)SiO2 с одним из оксидов металлов из I А подгруппы Периодической системы элементов, предпочтительно, оксидом лития в количестве 0,1-10 маc.%, в качестве модифицирующего металла; по крайней мере, с одним соединением из группы: цинк, церий, рений, лантан, медь, индий, галлий, молибден в количестве 0,1-10 маc.%, в качестве модифицирующей добавки; с соединением бора, фосфора или их смеси в количестве 0,1-5 маc.%, в качестве упрочняющей добавки; с оксидом алюминия в количестве 10-40 маc.%, в качестве связующего.

Затем полученную смесь подвергают механохимической обработке в вибромельнице в течение 0,1-72 ч, после этого формуют в гранулы или таблетки, сушат и прокаливают при 550-600° С в течение 0,1-24 ч.

Под действием механохимической и высокотемпературной обработок смеси цеолита типа H-ZSM-5, компонентов соединений модифицирующих металлов, упрочняющих и связующих добавок происходит модифицирование цеолита активными компонентами, формирование и образование высокодисперсного, активного, селективного и прочного катализатора.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1 (по прототипу). К 200 г жидкого стекла (29% SiO2, 9% Na2O, 62% Н2О) при перемешивании добавляют 11,8 г гексаметилендиамина (R) в 100 мл Н2О, 11,84 г Аl(NO3)3·9 Н2О в 160 мл Н2О, 1 г "затравки" высококремнеземного цеолита и приливают 0,1 н раствор НNО3.

Полученную смесь загружают в автоклавы из нержавеющей стали, нагревают до 175° С и выдерживают 6 сут, а затем охлаждают. Синтезированный продукт промывают водой, сушат и прокаливают при 540° С 12 ч. Степень кристалличности продукта 96%.

Для перевода в Н-форму цеолиты декатионируют обработкой 25% раствором NH4Cl (10 мл раствора на 1 г цеолита) при 90° С 2 ч, затем промывают водой, сушат при 110° С и прокаливают при 540° С 6 ч. Получают H-ZSM-5 с силикатным модулем SiO2/Al2O3=45.

Пример 2. 3,43 г H-ZSM-5 с силикатным модулем SiO2/Al2O3=45 смешивают с 0,08 г Н3ВО3, 0,95 г бемита АlO(ОН) и подвергают механохимической обработке в вибромельнице в течение 8 ч. Полученный порошок формуют в цилиндрические гранулы, сушат их 2 ч при 20-25° С, затем при 110° С в течение 2-3 ч и прокаливают на воздухе 8 ч при 550-600° С.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Al2O3=45) 80

В2O3 1

Аl2O3 19

Пример 3. Так же, как в примере 2, но вместо H-ZSM-5 с силикатным модулем SiO2/Al2O3=45 берут H-ZSM-5 с силикатным модулем SiO2/Al2O3=70 и вместо 0,08 г Н3ВО3 берут 0,059 г Н3РO4.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Аl2O3=70) 80

Р2O5 1

Аl2О3 19

Пример 4. 3,43 г H-ZSM-5 с силикатным модулем SiO2/Al2O3=45 смешивают с 0,15 г КNО3 и подвергают механохимической обработке в вибромельнице в течение 2 ч. Полученный порошок формуют в цилиндрические гранулы, сушат их 2 ч при 20-25° С, затем при 110° С в течение 2 ч и прокаливают на воздухе 12 ч при 550-600° С.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Al2O3=45) 98

К2O 2

Пример 5. Так же, как в примере 4, но вместо 0,15 г КNО3 берут 0,192 г NaNO3.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Аl2О3=45) 98

Na2O 2

Пример 6. Так же, как в примере 4, но вместо 0,15 г КNO3 берут 0,173 г Li2СО3.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Al2O3=45) 98

Li2O 2

Пример 7. 4 г H-ZSM-5 с силикатным модулем SiO2/Al2O3=45 смешивают с 0,336 г LiNO3·3Н2O, 1,02 г бемита АlO(ОН) и подвергают механохимической обработке в вибромельнице в течение 8 ч. Полученный порошок формуют в цилиндрические гранулы, сушат их 2 ч при 20-25° С, затем при 110° С в течение 2-3 ч и прокаливают на воздухе 6 ч при 550-600° С.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Al2O3=45) 80,8

Li2O 1,7

Аl2О3 17,5

Пример 8. Так же, как в примере 7, но вместо 1,02 г бемита АlO(ОН) берут 1,75 г бемита.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Al2O3=45) 71,8

Li2O 1,5

Аl2О3 26,7

Пример 9. 3,465 г H-ZSM-5 с силикатным модулем SiO2/Аl2О3=45 смешивают с 0,082 г LiNO3·3Н2O, 0,083 г Zn(NO3)2·6H2O, 1,555 г бемита и подвергают механохимической обработке в вибромельнице в течение 8 ч. Полученный порошок формуют в цилиндрические гранулы, сушат их 2 ч при 20-25° С, затем при 110° С в течение 2-3 ч и прокаливают на воздухе 12 ч при 550-600° С.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Аl2O3=45) 70,0

Li2O 1,6

ZnO 1,7

Аl2О3 26,7

Пример 10. Так же, как в примере 9, но вместо 0,083 г Zn(NO3)2·6Н2О берут 0,092 г NH4ReO4.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Аl2O3=45) 70,0

Li2O 1,6

Re2O7 1,7

Аl2О3 26,7

Пример 11. Так же, как в примере 9, но вместо 0,083 г Zn(NO3)2·6H2О берут 0,22 г Ce(NO3)2·6H2О.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Аl2О3=45) 70,0

Li2O 1,6

Се2О3 1,7

Аl2O3 26,7

Пример 12. 2,94 г H-ZSM-5 с силикатным модулем SiO2/Al2O3=70 смешивают с 0,692 г LiNO3·3Н2O, 0,255 г Сu(NО3)2·3Н2O, 0,075 г Н3ВО3, 1,235 г бемита и подвергают механохимической обработке в вибромельнице в течение 14 ч. Полученный порошок формуют в цилиндрические гранулы, сушат их 2 ч при 20-25° С, затем при 110° С в течение 2-3 ч и прокаливают на воздухе 8 ч при 550-600° С.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Аl2О3=70) 70

Li2O 2

CuO 2

В2О3 1

Аl2О3 25

Пример 13. Так же, как в примере 12, но вместо 0,255 г Сu(NО3)2·3Н2О берут 0,215 г In(NО3)3·3Н2О.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Al2O3=70) 70

Li2O 2

In2O3 2

В2O3 1

Аl2О3 25

Пример 14. Так же, как в примере 12, но вместо 0,255 г Сu(NО3)2·3Н2О берут 0,358 г Gа(NО3)3·8H2O.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Al2O3=70) 70

Li2O 2

Gа2О3 2

В2O3 1

Аl2О3 25

Пример 15. 3 г H-ZSM-5 с силикатным модулем SiO2/Al2O3=45 смешивают с 0435 г LiNO3·3Н2О, 2,235 г бемита АlO(ОН) и подвергают механохимической обработке в вибромельнице в течение 8 ч. Полученный порошок формуют в цилиндрические гранулы, сушат их 12 ч при 20-25° С, затем при 100° С в течение 12 ч и прокаливают на воздухе 6 ч при 550-600° С.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Al2O3=45) 60

Li2O 2

Аl2О3 38

Пример 16. 3 г H-ZSM-5 с силикатным модулем SiO2/Аl2O3=70 смешивают с 0,435 г LiNO3·3Н2О, 0,427 г Gа(NО3)3·8Н2O, 0,089 г Н3ВО3, 2,059 г АlO(ОН) и подвергают механохимической обработке в вибромельнице в течение 14 ч. Полученный порошок формуют в цилиндрические гранулы, сушат их 12 ч при 25-30° С, затем при 100° С в течение 12 ч и прокаливают на воздухе 8 ч при 550-600° С.

Полученный катализатор имеет состав, маc.%:

H-ZSM-5 (SiO2/Аl2О3=70) 60

Li2O 2

Ga2O3 2

В2O3 1

Аl2О3 35

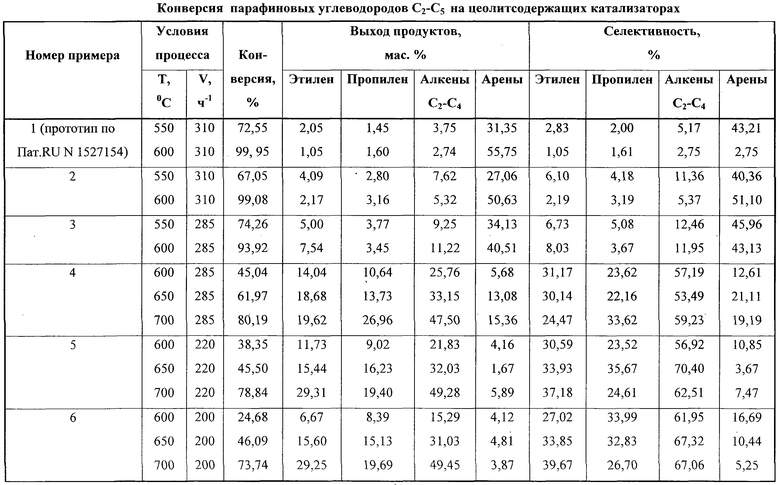

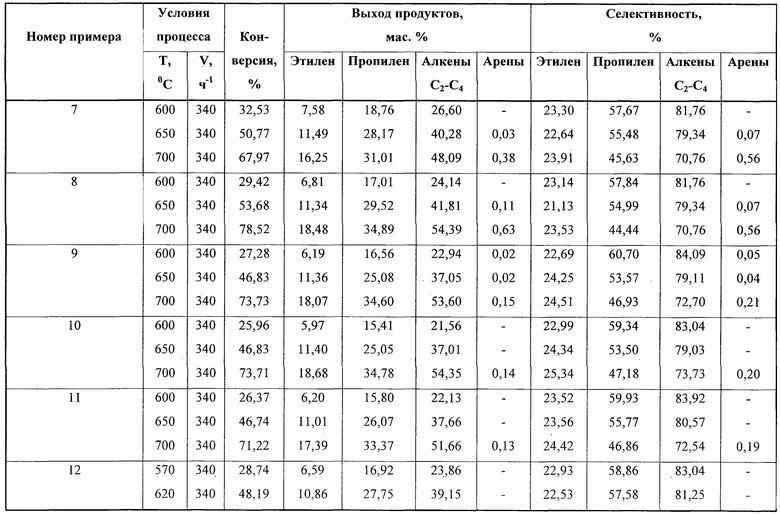

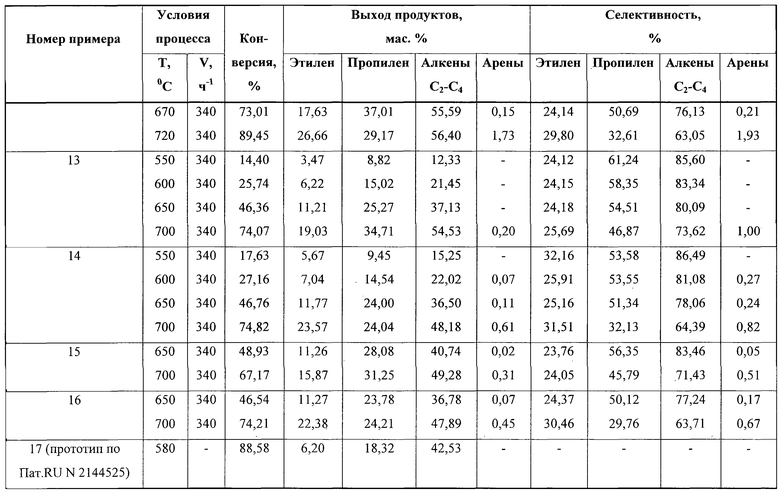

Полученные катализаторы испытывают в процессе превращения смеси парафиновых углеводородов С2-С5 и/или ШФЛУ состава: этан - 1,71; пропан - 61,35; н-бутан - 32,4; изобутан - 4,5; пентаны - 0,04 маc.% на лабораторной установке проточного типа со стационарным слоем катализатора при температурах 550-750° С, объемной скорости подачи сырья 50-400 ч-1 и давлении 0,1-1,0 МПа.

В процессе конверсии смеси парафиновых углеводородов C2-C5 и/или ШФЛУ с повышением температуры реакции от 500 до 750° С на цеолитсодержащих катализаторах типа H-ZSM-5 протекают реакции крекинга, дегидрирования, изомеризации, дегидроциклизации и ароматизации парафиновых углеводородов с образованием преимущественно на первых стадиях процесса олефиновых углеводородов, которые в дальнейшем превращаются в алкилароматические углеводороды и более конденсированные ароматические соединения. Введение в цеолит H-ZSM-5 оксидов металлов I А подгруппы Периодической системы элементов: оксидов калия, натрия, лития, в количестве 0,1-10 маc.% в качестве модифицирующих металлов позволяет значительно повысить селективность образования низших олефинов С2-С4 из парафиновых углеводородов С2-С5 и/или ШФЛУ, по сравнению с не модифицированным цеолитом H-ZSM-5. Введение в цеолит H-ZSM-5 модифицирующих добавок из группы: цинк, рений, лантан, церий, медь, индий, галлий, молибден в количестве 0,1-10 маc.% наряду со щелочными металлами позволяет не только повысить селективность образования низших олефинов С2-С4, но и степень превращения парафиновых углеводородов С2-С5 и/или ШФЛУ.

Приведенные в таблице примеры уточняют изобретение, не ограничивая его.

Как видно из примеров катализаторов 1-16 таблицы, катализаторы 2-16 имеют более высокую селективность в образовании низших олефинов С2-С4 из смеси парафиновых углеводородов С2-С5 и/или ШФЛУ, чем катализатор по прототипу (пример 1) по пат. RU №1527154, С 01 В 33/28, 1987 и способу каталитической конверсии углеводородного сырья (пример 17) по пат. RU №2144525, С 07 С 4/06, 1993.

Таким образом, предлагаемые катализаторы - высококремнеземные цеолиты типа H-ZSM-5 состава (0,1-0,01)Na2O· Аl2О3·(20-250)SiO2, модифицированные, по крайней мере, одним из оксидов металлов из I А подгруппы Периодической системы элементов в количестве 0,1-10 маc.% и дополнительно содержащие, по крайней мере, одно соединение из группы: цинк, церий, рений, лантан, медь, индий, галлий, молибден в количестве 0,1-10 маc.%, стабильны при высоких температурах реакции 500-750° С и являются активными и селективными в образовании низших олефинов С2-С4 из смеси парафиновых углеводородов С2-С5 и/или ШФЛУ.

Предлагаемый способ позволяет значительно упростить технологию получения катализатора по сравнению с существующими способами за счет исключения нескольких стадий: стадии осаждения гидрооксида алюминия, пропитки соответствующими солями металлов и других, как следствие отсутствуют сточные воды и вредные выбросы.

Предварительная механохимическая активация смеси исходных компонентов позволяет значительно снизить температуру формирования активных компонентов и получить высокодисперсный, активный и селективный катализатор. Введение металлов-модификаторов в количестве 0,1-10 маc.% позволяет увеличить степень конверсии парафиновых углеводородов С2-С5 и/или ШФЛУ и селективность образования низших олефинов С2-С4.

Способ получения низших олефинов С2-С4 из смеси парафиновых углеводородов C2-C5 и/или ШФЛУ в присутствии катализаторов на основе высококремнеземных цеолитов типа H-ZSM-5 состава (0,1-0,01)Na2O· Аl2О3·(20-50)SiO2, модифицированных, по крайней мере, одним из оксидов металлов из I А подгруппы Периодической системы элементов, предпочтительно литием, в количестве 0,1-10 маc.% и дополнительно содержащие, по крайней мере, одно соединение из группы: цинк, церий, рений, лантан, медь, индий, галлий, молибден в количестве 0,1-10 маc.%, позволяет с большим выходом и селективностью получать низшие олефины С2-С4, чем в присутствии катализатора по прототипу.

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности. Предлагаемый катализатор для превращения парафиновых углеводородов С2-С5 в низшие олефины на основе высококремнеземных цеолитов типа H-ZSM-5 состава (0,1-0,01) Na2O· Al2O3·(20-250)SiO2, модифицированный, по крайней мере, одним из оксидов металлов I А подгруппы Периодической системы элементов, содержит, по крайней мере, один оксид элемента, выбранного из группы: цинк, церий, рений, лантан, медь, индий, галлий, молибден; в качестве упрочняющей добавки содержит оксиды бора, фосфора или их смеси; в качестве связующего содержит оксид алюминия в количестве 10-40 мас.%; катализатор сформирован в процессе термообработки и имеет следующий состав в пересчёте на оксид, мас.%: цеолит типа H-ZSM-5 60-80; оксид металла I А подгруппы или их смеси 0,1-10; модифицирующая добавка 0,1-10; оксид бора, фосфора или их смеси 0,5-5,0; оксид алюминия – остальное. Описан способ получения такого катализатора. Описан способ превращения парафиновых углеводородов С2-С5 в низшие олефины. Технический результат: полученный катализатор обладает высокой стабильностью при жёстких условиях. 3 н. и 2 з.п. ф-лы, 1 табл.

Цеолит типа Н-ZSM-5 60-80

Оксид металла I А подгруппы или их смеси 0,1-10

Модифицирующая добавка 0,1-10

Оксид бора, фосфора или их смеси 0,5-5,0

Оксид алюминия Остальное

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1996 |

|

RU2141379C1 |

| US 4424114 A1, 29.09.1992 | |||

| Способ получения ди(пропен-1-ил)сульфида | 1983 |

|

SU1114675A1 |

Авторы

Даты

2004-12-20—Публикация

2002-11-28—Подача