Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано в малотоннажном производстве при обработке нефтепродуктов, в частности к обработке жидких углеводородов.

Известен способ обработки жидких углеводородов, согласно которому на них воздействуют электромагнитным полем (Япония, заявка №61-113690, кл. C 10 L 1/00, опубл. 1986 г.).

Недостатком этого способа является его низкая производительность, обуславливаемая значительным временем выдержки при воздействии электромагнитного поля и сложностью осуществления из-за необходимости поддержания температуры, обусловленной технологическим регламентом.

Известно также устройство для обработки жидких углеводородов (Япония, заявка №58-180503, кл. С 10 L 1/00, опубл. 1983 г.), содержащее возбудитель электромагнитного поля и емкость для обработки жидких углеводородов, которая оборудована системой подвода и отвода жидких углеводородов.

Недостатком является низкая производительность данного устройства, обусловленная длительностью процесса воздействия электромагнитного поля.

Известен также способ обработки жидких углеводородов и устройство для его осуществления (Россия, патент №2098454, кл. C 10 G 32/02, опубл. 10.12.97 г.). Способ включает воздействие на жидкие водороды импульсного электромагнитного поля напряженностью 8·105-2·106 A/м с частотой импульсов 700-800 Гц и длительностью 0,02-0,009 с.

Установка для осуществления этого способа содержит емкость для обработки жидких углеводородов, которая оборудована системой подвода и отвода жидких углеводородов с запорными кранами, управляемыми дросселями, а также возбудитель электромагнитного поля, выполненный в виде соленоида, токопроводящая обмотка которого охватывает емкость.

Недостатком этих технических решений является то, что улучшение технологических свойств обрабатываемых жидких углеводородов путем изменения их физико-химических свойств за счет изменения структуры носит кратковременный характер. В этой связи воздействие импульсным током на жидкие углеводороды осуществляют непосредственно перед их использованием. Это создает определенные неудобства при их эксплуатации и ограничивает производительность установки.

Наиболее близкими техническими решениями к предлагаемым изобретениям является способ переработки углеводородного сырья и устройство для его осуществления (предварительный патент РК №6707, кл. С 10 С 9/29, опубл. 1998 г.). Известный способ включает воздействие на жидкие углеводороды переменного электромагнитного поля, осуществляющего индукционный нагрев сырья за счет низкотемпературного индукционного обогрева стенок нагревателя до температуры 180-500°, и ректификацию.

Устройство для осуществления данного способа содержит кубовую часть ректификационной колонны, совмещенную с индукционным нагревателем, выполненным в виде цилиндрического корпуса, с внешней стороны которого намотаны обмотки индуктора. Внутри корпуса, в нижней его части, установлен узел подачи исходного сырья и узел отбора готового продукта.

Однако известные технические решения не позволяют интенсифицировать индукционный нагрев жидких углеводородов и полностью предотвратить коксоотложение. Теплоотдача греющего элемента ограничена только внутренней поверхностью цилиндрического корпуса и препятствует достижению глубокого ионного обмена внутри структуры обрабатываемых углеводородов, что не позволяет повысить производительность установки и заметно снизить удельный расход электроэнергии на единицу продукции.

Задачей изобретения является создание экономичного способа обработки жидких углеводородов, а также устройства для его осуществления в объемах малотоннажного производства.

Технический результат - повышение производительности установки за счет интенсификации процесса нагрева и предотвращения коксоотложения.

Технический результат достигается тем, что в способе обработки жидких углеводородов, включающем воздействие на жидкие углеводороды переменного электромагнитного поля, осуществляющего индукционный нагрев, причем исходное сырье разделяют на несколько индивидуальных потоков, закручивают их в направлении оси симметрии нагревателя и там их совмещают.

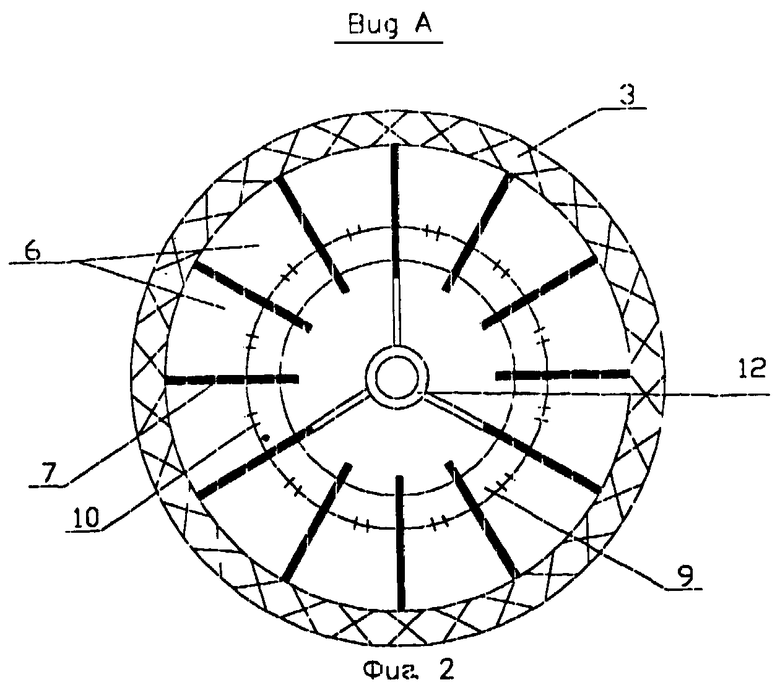

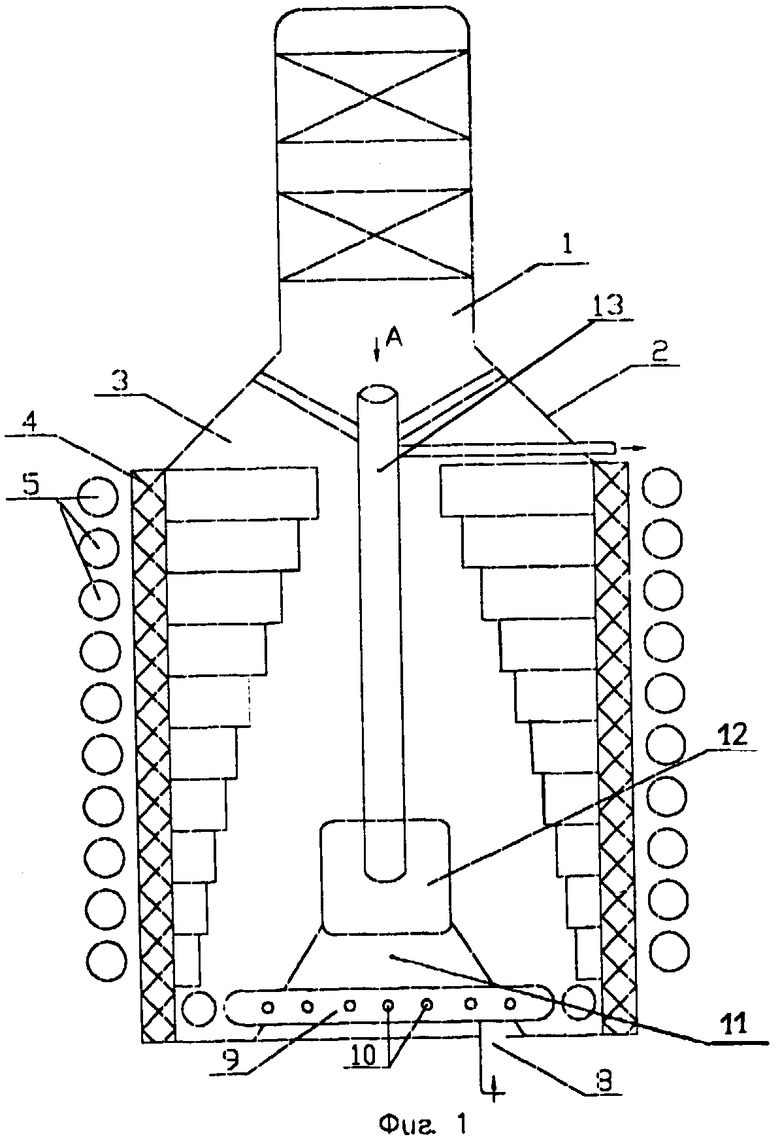

Устройство, осуществляющее предлагаемый способ обработки жидких углеводородов, содержит кубовую часть ректификационной колонны, совмещенную с индукционным нагревателем, выполненным в виде цилиндрического корпуса, с внешней стороны которого намотаны обмотки индуктора, а внутри оборудованного узлом подачи сырья, установленным в нижней части корпуса, и узлом отбора готового продукта. Цилиндрический корпус разделен на отдельные продольные отсеки, образованные стенками нагревателя и ребрами. При этом ребра расположены перпендикулярно к стенке нагревателя с углом разворота относительно оси корпуса 0-80°. Узел подачи сырья выполнен в виде полого кольца с наружными отверстиями, направленными на нижние стенки нагревателя в пространство продольных отсеков, а узел отбора готового продукта представлен в виде трубы, жестко закрепленной вдоль оси симметрии корпуса.

Технический результат достигается разделением основного исходного потока сырья на несколько индивидуальных потоков. Каждый из индивидуально образованных потоков, действующих внутри пространства продольных отсеков, по мере прогревания, устремляется вверх, образуя циркуляционные конвективные течения. Эти течения благодаря геометрическим параметрам нагревателя, а также конструктивным особенностям ребер и их расположению внутри цилиндрического корпуса закручиваются в направлении оси симметрии нагревателя и там совмещаются. В силу неразрывности жидкости в центральной части испарителя начинается течение жидких углеводородов вниз. В результате образуются торроидальные вихри.

Особенности жидкого углеводородного сырья заключаются в том, что по мере его нагрева будут все время возникать на поверхности стенки нагревателя и ребрах парогазовые пузырьки, которые, срываясь, перемещаются вверх к свободной поверхности, тем самым увеличивается скорость в пограничном слое и в торроидальном вихре. Потеря массы нагреваемого сырья за счет испарения, восполняется за счет нового его поступления.

Электроснабжение индуктора 5 осуществляется от сети 0,4 кВ на промышленной частоте с контролем по току, напряжению и технологических параметров с помощью автоматической системы управления технологическим процессом (АСУ ТП), которая представляет собой совокупность аппаратных и программных средств. Информация о параметрах технологического процесса в виде электрических сигналов, сформированных датчиком технологических параметров, поступает на аппаратуру сбора показаний датчиков. Аппаратура сбора показаний датчиков осуществляет прием электрических сигналов датчиков, их усиление, преобразование в цифровой код и передачу на ЭВМ, которая производит обработку полученной информации в соответствии с заложенным в нее алгоритмом функционирования. Результаты обработки выдаются на дисплей компьютера и принтер. Оператор, анализируя полученные результаты, принимает соответствующее решение о внесении коррективов в технологический процесс.

Конструктивные особенности и месторасположение узлов подачи сырья и отбора готового продукта, а также повышение теплоотдачи греющего элемента, включают не только внутреннюю поверхность цилиндрического корпуса, но и развернутую поверхность дополнительно введенных ребер. Это позволяет достичь глубокого ионного обмена внутри структуры обрабатываемых жидких углеводородов, что в свою очередь позволяет повысить производительность установки в объемах малотоннажного производства и заметно снизить удельный расход электроэнергии на единицу продукции.

Устройство содержит ректификационную колонну 1, кубовая часть которой совмещена с индукционным нагревателем 2. Индукционный нагреватель 2 выполнен в виде цилиндрического корпуса 3, с внешней стороны которого проложен слой теплоизолирующего материала 4, на который намотаны обмотки индуктора 5, выполненные медной шиной в трехфазном исполнении. Цилиндрический корпус 3 разделен на отдельные продольные отсеки 6, образованные стенками нагревателя 2 и ребрами 7, причем они расположены перпендикулярно к стенке нагревателя с углом разворота относительно оси корпуса 0-80°. Цилиндрический корпус 3 в нижней части оборудован узлом подачи сырья 8, который выполнен в виде полого кольца 9 с наружными отверстиями 10, направленными на нижние стенки нагревателя 2 в пространство продольных отсеков 6. Узел отбора готового продукта 11 представлен в виде чаши 12 и трубы 13, жестко закрепленной вдоль оси симметрии цилиндрического корпуса 3.

Способ реализуется следующим образом.

Исходное сырье поступает в индукционный нагреватель 2, выполненный в виде цилиндрического корпуса 3, а именно в узел подачи сырья 8. Одновременно на обмотки индуктора 5 от сети подается электрический ток, величина которого регулируется в зависимости от требуемой по технологии температуры, значения которой могут колебаться от 180 до 500°С. При подаче напряжения на обмотки индуктора 5 на стенках цилиндрического корпуса 3 и ребрах 7 индуцируется ток. Проходит равномерный их нагрев. В узле 8 сырье равномерно распределяется внутри полого кольца 9 и разбрызгивается по кругу через отверстия 10 на нижние стенки корпуса 3. Оно, попадая в пространство продольных отсеков 6, образует индивидуальные потоки. Образованные потоки, соприкасаясь со стенками корпуса 3 и поверхностью ребер 7, под действием температуры устремляются вверх, образуя циркуляционные конвективные течения.

По мере нагрева происходит отделение легких фракций от тяжелых, с температурой кипения выше установленной. Легкие фракции в парообразном состоянии поступают в верхнюю часть ректификационной колонны 1, в которой происходит процесс ректификации. В результате получают нефтепродукт в парообразном состоянии.

Циркуляционные конвективные течения закручиваются в направлении оси симметрии нагревателя 2 и там совмещаются. В силу неразрывности жидкости в центральной части нагревателя 2 начинается течение готового продукта в виде жидких углеводородов с фракциями, температура кипения которых выше заданной, вниз в узел отбора готового продукта 11, в частности в чашу 12. Затем по трубе 13, жестко закрепленной вдоль оси симметрии цилиндрического корпуса 3, он выводится из нагревателя 2 и поступает на дальнейшую переработку или в качестве товарного нефтепродукта подается в емкости хранения.

Таким образом, применение предлагаемого способа и устройства его осуществления, позволяют интенсифицировать индукционный нагрев жидких углеводородов и полностью предотвратить коксоотложение.

| название | год | авторы | номер документа |

|---|---|---|---|

| АТМОСФЕРНО-ВАКУУМНАЯ УСТАНОВКА ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2211853C2 |

| СПОСОБ НАГРЕВА ЖИДКИХ СРЕД | 2019 |

|

RU2755521C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ФЛЭШ-ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА | 2013 |

|

RU2544635C1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ЖИДКИХ СРЕД | 2009 |

|

RU2423802C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ СЖИГАНИЯ В КОТЛАХ | 2002 |

|

RU2217478C1 |

| Сердечник цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765977C2 |

| Индукционный скважинный нагреватель | 2019 |

|

RU2721549C1 |

| ВИХРЕВОЙ ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ И УСТРОЙСТВО ОБОГРЕВА ДЛЯ ПОМЕЩЕНИЯ | 2009 |

|

RU2400944C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ С ПОЛУЧЕНИЕМ СИНТЕТИЧЕСКОГО ВЫСОКОКАЛОРИЙНОГО ГАЗА В УСТАНОВКЕ ВЫСОКОТЕМПЕРАТУРНОГО АБЛЯЦИОННОГО ПИРОЛИЗА | 2019 |

|

RU2688568C1 |

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2200182C2 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано в малотоннажном производстве при обработке нефтепродуктов. Способ включает воздействие на жидкие углеводороды переменного электромагнитного поля, осуществляющего индукционный нагрев сырья за счет низкотемпературного индукционного обогрева стенок нагревателя, и ректификацию. При индукционном нагреве исходное сырье разделяют на несколько индивидуальных потоков, закручивают их в направлении оси симметрии нагревателя и там их совмещают. Устройство содержит кубовую часть ректификационной колонны в виде цилиндрического корпуса, с внешней стороны которого намотаны обмотки индуктора. Узел подачи сырья установлен в нижней части корпуса. Корпус разделен на продольные отсеки, образованные стенками нагревателя и ребрами, расположенными перпендикулярно к стенке нагревателя с углом разворота к оси корпуса 0-80°. Узел подачи сырья выполнен в виде полого кольца с наружными отверстиями, а узел отбора готового продукта представлен в виде осевой трубы. Технический результат состоит в повышении производительности. 2 н.п. ф-лы, 2 ил.

| СПОСОБ ОБРАБОТКИ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2098454C1 |

| СПОСОБ МОДИФИКАЦИИ ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ И МОДИФИКАТОР | 1997 |

|

RU2121595C1 |

| УСТРОЙСТВО для ОБЕЗВОЖИВАНИЯ УГЛЕВОДОРОДНЫХСРЕД | 0 |

|

SU309941A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2007-03-10—Публикация

2002-02-05—Подача