Изобретение относится к порошковой металлургии, в частности к спеченным материалам на основе меди для электрических контактов, используемых в низковольтных электрических аппаратах, коммутирующих цепи постоянного и переменного тока до 300 А.

Известен электроконтактный спеченный материал на основе меди с легирующими добавками карбида титана, ниобия, компонента из группы, содержащей кадмий, цинк, олово, кобальт, графит (патент России №2009562, МПК С 22 С 9/00, Н 01 Н 1/02), имеющий состав, мас.%:

Наиболее близким к изобретению по технической сущности и достигаемому результату является спеченный электроконтактный материал на основе меди, содержащий ультрадисперсный порошок оксида цинка дисперсностью не более 0,006 мкм и алюминий (патент РФ №2208654, МПК С 22 С 9/00, Н 01 Н 1/02, опубл. 2003 г.) при следующем соотношении компонентов, мас.%:

Недостатками указанных аналогов является повышенный коммутационный износ, низкая теплопроводность и повышающееся удельное электросопротивление в условиях длительного включения. Все это снижает качества спеченного электроконтактного материала и возможности его использования.

В основу изобретения положена задача снижения коммутационного износа и понижение окисления электроконтактного материала на медной основе, повышение надежности и долговечности.

Поставленная задача решается тем, что спеченный электроконтактный материал на основе меди, содержащий ультрадисперсный порошок оксида цинка дисперсностью не более 0,006 мкм в количестве мас.% 1-5, согласно изобретению медь плакирована нитридом титана в количестве мас.% нитрида титана 1-4.

Введение плакированных нитридом титана частиц меди позволяет защищать медную основу от окисления, кроме того, нитрид титана является токопроводящим материалом, что так же обеспечивает стабильный уровень электросопротивления и снижение коммутационного износа в условиях длительного включения контактов.

Пример конкретного выполнения.

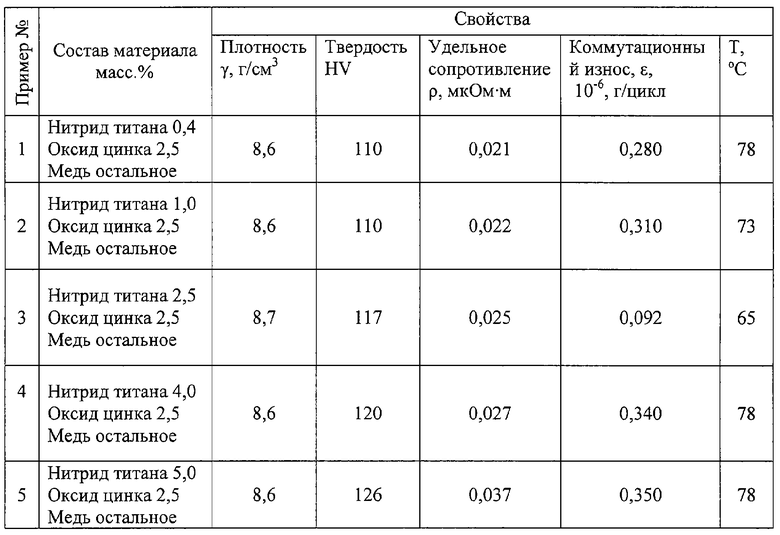

Для получения спеченного электроконтактного материала были приготовлены пять вариантов смеси компонентов, массовый состав которых приведен в таблице.

Спеченный электроконтактный материал изготавливался по следующей технологической схеме. Вначале готовились плакированные порошки меди, технология создания которых заключается в следующем: порошок меди помещают в вакуумную камеру, где в процессе перемешивания происходит напыление слоя материала (нитрид титана) на частицы порошка. Одним из наиболее важных условий получения высоких эксплутационных характеристик порошковых изделий является равномерное распределение всех составляющих компонентов по объему материала, обеспечивающее однородность структуры. С этой целью был разработан способ нанесения и равномерного распределения наночастиц на крупнокристаллические порошки матричной меди. Нанесение токопроводящих покрытий, таких как нитрида титана на частицы матричного порошка, позволит уменьшить удельное сопротивление материала вследствие проводящих свойств наносимых покрытий.

В начале готовилась лигатура из порошков меди плакированных нитридом титана и УДП оксида цинка и дополнительно проводилась смешивание в конусном смесителе в растворе пластификатора (4%-ный водный раствор поливинилового спирта), гранулирование. Из приготовленной смеси были изготовлены электрические контакты, в процессе прессования в жесткой матрице при удельном давлении прессования ≤100 МПа, предварительное спекание проводили в вакууме при температуре 540°С для удаления пластификатора, окончательное спекание в вакууме при температуре 860±20°С и времени изометрической выдержки 2-3 ч. После этого производилось калибрование при удельном давлении 800-1000 МПа, отжиг в вакууме или на воздухе при температуре 500°С для снятия остаточных напряжений. Для обеспечения требуемой плотности спеченные контакты калибровали при удельном давлении Р=800-1000 МПа, после чего подвергали отжигу в вакууме при Т=500°С для снятия остаточных напряжений, причем скорость нагрева была не выше 20°/мин. Размеры контактов 10×10×2 мм.

Эксплуатационные испытания этих контактов были проведены в соответствии с ТУ 16-92 (номинальный ток выключателя 250 А; номинальное напряжение главной цепи 380 В; частота 50 Гц; номинальные токи тепловых магнитных расцепителей тока в диапазоне от 16 до 100 А, температура окружающей среды 22°С) по переходному электросопротивлению, отсутствию свариваемости и перегрева электрических контактов.

Измерение перегрева проводились после испытания на коммутационную износостойкость и предельную коммутационную способность. Общее количество циклов включение-выключение под нагрузкой составило 4000 циклов. Проведенные испытания показали допустимый уровень перегрева в условиях длительного включения (более 15 суток). Результаты испытаний представлены в таблице, из которой видно, что если содержание нитрида титана равно 0,4 или 1 мас.%, (пример 1, пример 2), то развивается процесс окисления меди, и как следствие повышается температура контактной пары при длительном включении 78 и 73°C, а также повышенный коммутационный износ - 0,280·10-6 г/цикл и 0,310·10-6 г/цикл.

Содержание нитрида титана равное 4 и 5 мас.% (пример 4, пример 5) приводит к резкому росту удельного сопротивления и соответственно к росту температуры контактной пары 78°C, которая может превысить допустимое значение, указанное в нормативных документах, также выявлено увеличение коммутационного износа 0,34·10-6 г/цикл и 0,35·10-6 г/цикл.

Наилучшим показателем содержания нитрида титана является пример 3, где его количество равно 2,5 мас.% и является оптимальным, т.к. не позволяет меди окисляться, и не увеличивает удельное сопротивление контактной пары равное 0,025 мкОм·м, и как следствие имеем меньшую температуру 65°C. Коммутационный износ данной контактной пары наименьший 0,092·10-6 г/цикл.

В условиях длительного включения при номинальном токе 100 А они имеют небольшой перегрев, величина которого не превышает 90°С, что соответствует требованиям ГОСТ 300011.2-88 и, вместе с тем, происходит удовлетворительное сдувание дуги, предотвращающее свариваемость и обеспечивающее размыкание электрических контактов в условиях короткого замыкания.

Как показывают результаты испытаний, электрические контакты изготавливаемые из предлагаемого материала, обладают более низким значением коммутационного износа при длительном включении и меньшим значением удельного сопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2000 |

|

RU2208654C2 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2415958C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2525882C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО МЕТАЛЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА Cu-Cd/CdO ДЛЯ ЭЛЕКТРОКОНТАКТОВ | 2009 |

|

RU2401314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОКОНТАКТОВ | 1997 |

|

RU2131940C1 |

| Материал для дугогасительных и разрывных электрических контактов на основе меди и способ его изготовления | 2021 |

|

RU2769344C1 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1993 |

|

RU2073736C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083713C1 |

| МАТЕРИАЛ ДЛЯ РАЗРЫВНЫХ ЭЛЕКТРОКОНТАКТОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2122039C1 |

Изобретение относится к порошковой металлургии, в частности к спеченным электроконтактным материалам на основе меди. Может использоваться для электрических контактов в низковольтных электрических аппаратах, коммутирующих цепи постоянного и переменного тока до 300 А. Спеченный электроконтактный материал на основе меди получен из смеси, содержащей ультрадисперсный порошок оксида цинка дисперсностью не более 0,006 мкм и порошок меди, плакированный нитридом титана, при следующем соотношении компонентов, мас.%: нитрид титана 1-4; оксид цинка 1-5; медь - остальное. Техническим результатом является снижение коммутационного износа, понижение окисления, повышение надежности и долговечности. 1 табл.

Спеченный электроконтактный материал на основе меди, полученный из смеси, содержащей ультрадисперсный порошок оксида цинка дисперсностью не более 0,006 мкм и порошок меди, отличающийся тем, что смесь содержит порошок меди, плакированный нитридом титана, при следующем соотношении компонентов, мас.%:

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2000 |

|

RU2208654C2 |

| ПОРОШКОВЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1993 |

|

RU2061977C1 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1993 |

|

RU2073736C1 |

| US 4269623 A, 26.05.1981 | |||

| Способ вулканизации резиновых смесей | 1958 |

|

SU117918A1 |

Авторы

Даты

2007-03-10—Публикация

2005-12-07—Подача