Изобретение относится к способам нанесения покрытия путем напыления материала в расплавленном состоянии и может найти применение в различных отраслях химии, машиностроения, энергетики и металлургии. Композиционное покрытие можно использовать в качестве подложки для нанесения различных покрытий, например полимерных, а также для пропитки различными составами, в том числе каталитическими.

Известны способы нанесения защитных покрытий с использованием композиций на базе соединений алюминия методами газотермического напыления. Наиболее широко в качестве порошкового материала для напыления покрытий на базе алюминия используется оксид алюминия (Metallic and Ceramic Coatings Production, High Temperature Properties and Application. M.G.Hocking, V.Vasantarsree and P.S.Sidky. Materials Departement Imperial College, 1990, London ). Как правило, газотермическое напыление керамических покрытий осуществляют на предварительно нанесенный металлический подслой.

Известен способ нанесения алюминиевого подслоя, который обеспечивает высокие анодные характеристики и высокое сопротивление эрозии и коррозии (Патент США 4238233). Покрытие на базе системы Al-Zn-Mg-Mn с добавками индия, висмута или олова наносится методом плакирования на внутренние поверхности труб и обеспечивает их катодную защиту.

Известен способ формирования износостойких покрытий (АС СССР 2026890), включающий нанесение на основу подслоя из легкоплавкого сплава системы Zn-Cu-Al-Ni-B, затем основного слоя на базе соединений алюминия, включающего Al, Cu, Mg, Mn (по составу близкого к сплаву Д16), который подвергается затем микродуговому оксидированию в щелочном электролите. Способ позволяет увеличить прочность сцепления покрытия с основой и тем самым повышает его износостойкость.

Известен способ плазменного напыления керамического покрытия (ФС СССР 2021388), в котором на металлическую подложку плазменным напылением наносят подслой (пластичный высоконикелевый сплав с хромом и алюминием - нихром) толщиной 0,2 мм, затем наносится слой керамики с использованием различных смесей следующих порошков: частично стабилизированного диоксида циркония, оксида алюминия, оксида титана и оксида хрома, подогретых до температуры 150-200°С, который наносится на поверхность изделия, предварительно разогретую до 1300°С. При этом на подслой первоначально напыляют монослой частиц керамики с температурой 20-80°С. Способ позволяет значительно повысить сопротивление изделия термоусталости.

Перечисленные выше способы достаточно трудоемки и требуют проведения дополнительных трудоемких операций: нанесения подслоя, проведения оксидирования и постоянного контроля температуры основы и покрытия.

Известен способ получения многослойного покрытия (АС СССР 2049827), включающий напыление слоев в среде инертного газа с добавлением диссоциированного водорода. В качестве подслоя в этом случае напыляют композиционный порошок Al-Ni, который в среде инертного газа с добавлением ионов водорода образует гидратированные формы оксидов алюминия. Напыление основного слоя проводят с использованием композиционного порошка или смеси композиционных порошков на базе алюминия или никеля и химически инертной добавки со слоистой структурой, например нитрида бора или углерода. Полученный таким образом слой содержит алюминий, гидратированные формы оксида алюминия и добавки нитрида бора или углерода. Последние являются твердой смазкой и обеспечивают сопротивление износу. На приготовленное таким образом покрытие наносят полимерный слой. Образованные в процессе напыления гидратированные формы оксидов алюминия повышают коррозионную стойкость изделия.

Однако следует отметить, что покрытие, получаемое по описанной технологии, является весьма дорогим, учитывая большое количество промежуточных операций и использование дорогостоящих материалов, в частности композиционного никель-алюминиевого порошок. Кроме того, исходя из описанной технологии, покрытие не может обладать достаточно высокой износостойкостью и пористостью, что делает его непригодным для использования в качестве подложки для пропитки различными составами.

Известен способ получения каталитического носителя на базе промежуточных фаз гидроксида алюминия - байерита и эта-фазы путем проведения химической реакции на поверхности керамической матрицы в растворах алюмината, силиката и сульфата натрия при рН 10,5-11,5 и последующего восстановления кремнийсодержащего байерита из раствора (ЕР 537871).

Основным достоинством данного метода является высокая однородность и равномерность нанесенного слоя, недостатком - то обстоятельство, что при такой технологии не обеспечивается надежного сцепления каталитического носителя с керамической подложкой.

Известен способ нанесения плазменного покрытия с использованием смеси (АС СССР 1528810) порошков: оксида алюминия и металлического титана (15-60%) в качестве металла-связки. Способ позволяет получить покрытие с высоким сопротивлением абразивному износу. Открытая пористость покрытия составляет 8-11%, когезионная прочность - 9-10 МПа. Однако при использовании такого покрытия в качестве универсального, т.е. пригодного для различного использования, и в том числе для использования в качестве подслоя для последующих покрытий возникает проблема обеспечения прочного сцепления, с одной стороны, с подложкой, а с другой - с покрытием, которое будет наноситься на поверхность данного подслоя.

Как показывают исследования в этой области, для успешного решения этих двух задач одновременно промежуточный слой (подслой) должен, во-первых, обладать коэффициентом термического расширения (к.т.р), максимально близким к к.т.р подложки, и, во-вторых, быть максимально интегрированным в структуру подложки, т.е. атомы материала покрытия должны образовывать металлические связи с атомами материала подложки. Если первое условие может быть достаточно легко выполнено подбором в качестве материала для пластичной связки металла, близкого по к.т.р. материалу подложки (в данном случае титана), то условие высокой степени интеграции выполняется при условии образования соединений типа сплавов на границе между подслоем и подложкой. В условиях плазменного напыления подобные условия обычно можно реализовать лишь при проведении высокотемпературного отжига после напыления, причем интервал температур при отжиге должен обеспечивать эффективную взаимную диффузию атомов материала подслоя и подложки. Так как эти температуры достаточно высоки (свыше 1000°С), обычно наблюдается значительная деградация самого покрытия, которая выражается в аномальном росте зерна, высокой ликвации и сильном окислении по его границам. Проведение такого отжига не предусмотрено в данном изобретении, но даже если и было предусмотрено, то привело бы к описываемым выше нежелательным последствиям.

Для обеспечения хорошего сцепления подслоя с наносимым на его поверхность покрытием подслой должен обладать высокоразвитой поверхностью. Относительная свободная поверхность в этом случае должна быть не менее 10 м2/г. Это должно обеспечить высокую адгезию напыляемого покрытия. Однако пересчет устанавливаемой в изобретении открытой пористости (около 10%) на величину относительной свободной поверхности показывает, что последняя в данном случае не превысит 1 м2/г, что явно недостаточно.

Таким образом, использование данного изобретения для получения покрытия, обеспечивающего высокую прочность сцепления с подложкой и одновременно высокую прочность сцепления с наносимыми на его поверхность покрытиями различного назначения, невозможно.

Для получения пористого покрытия с высокой прочностью сцепления напыляемый слой должен быть плотным (со стороны, примыкающей к подложке), что должно обеспечить высокую прочность сцепления с подложкой и, следовательно, высокие термомеханические характеристики покрытия и, в то же время, напыляемый слой должен быть высокопористым (на его поверхности) для обеспечения специальных, в том числе и каталитических свойств.

Это противоречие в принципе может быть разрешено за счет специфического химического состава напыляемых порошков и оригинальной технологии их напыления.

Известен способ получения композиционного покрытия (Патент США 6254938), выбранный в качестве прототипа, в котором, с целью формирования пористого покрытия, на исходную подложку методом плазменного напыления наносят смесь порошков, включающую оксид алюминия и/или титана, металл-связку, в качестве которого используется алюминий и/или титан, порошок силикатного стекла и гидроксиды алюминия и/или титана.

В этом способе металлический алюминий выполняет, во-первых, роль металлического подслоя, обеспечивающего высокую прочность сцепления напыляемого слоя с подложкой, и, во-вторых, роль металлической связки для закрепления частиц пористой поверхности напыляемого слоя.

Порошок силикатного стекла обеспечивает развитие микроструктуры напыляемого покрытия. При напылении порошка силикатного стекла, по мнению авторов, обеспечивается частичное оплавление частиц с поверхности для надежного сцепления, с одной стороны, с напыляемым алюминием и, с другой стороны, с порошком гидроксида алюминия, который осаждается на поверхности композиционного слоя, сформированного из расплавленного алюминия и частиц стекла.

Порошок гидроксида алюминия в данном случае выполняет роль вещества, обеспечивающего получение керамического покрытия на базе оксида алюминия с высокоразвитой пористой поверхностью (т.е. обеспечивает развитие микроструктуры покрытия). Эта задача реализуется при термическом разложении гидроксида алюминия в интервале температур 520-600°С.

Однако, как отмечают авторы патента, для получения такого пористого покрытия необходимо, чтобы реакция термического разложения гидроксида алюминия протекала уже на поверхности напыленного слоя и частицы гидроксида были жестко зафиксированы в слое. Это может быть достигнуто только в случае, когда в процессе плазменного напыления удается избежать диссоциации частиц гидроксида в струе плазмы (которая имеет температуру 5000-8000°С). При этом, для повышения сродства с алюминием, необходимо обеспечить частичное оплавление частиц гидроксида с поверхности.

Наиболее сложной из упомянутых выше технических задач является предотвращение полного термического разложения гидроксида алюминия. Обычно для получения композиционных покрытий используются две модификации гидроксида алюминия - гиббсит и бемит.

Гиббсит, Al(ОН)3, диссоциирует в интервале температур 200-300°С с образованием бемита, AlO(ОН), который, в свою очередь, разлагается в интервале температур 520-580°С.

Как видно из приведенных данных, температура диссоциации обеих модификаций достаточно низка. Последнее обстоятельство предъявляет очень жесткие требования к процессу плазменного напыления порошковой композиции, что трудно реализуемо на практике.

Дополнительные меры, которые используются в способе по прототипу, а именно подача различных компонентов смеси в различные зоны плазменной струи, подача порошка на срез сопла плазмотрона, подача порошка под углом и навстречу потоку плазмы, направлены на предотвращение разложения порошка гидроксида алюминия до полного разложения при прохождении плазменной струи.

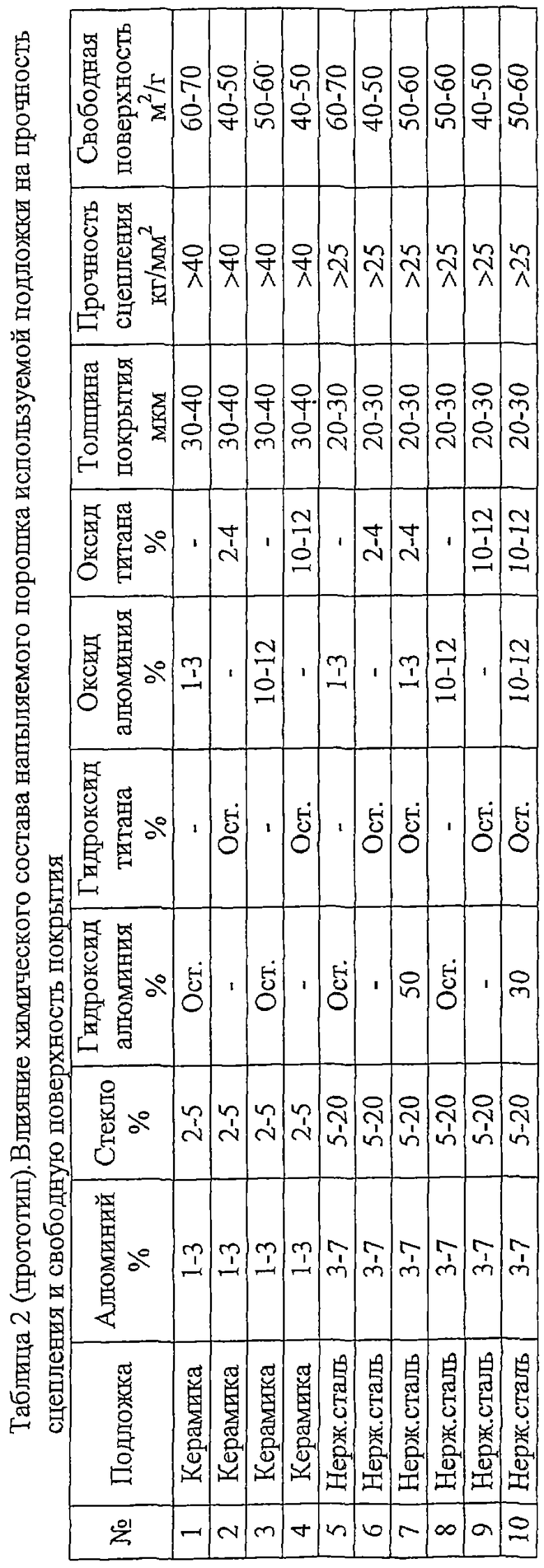

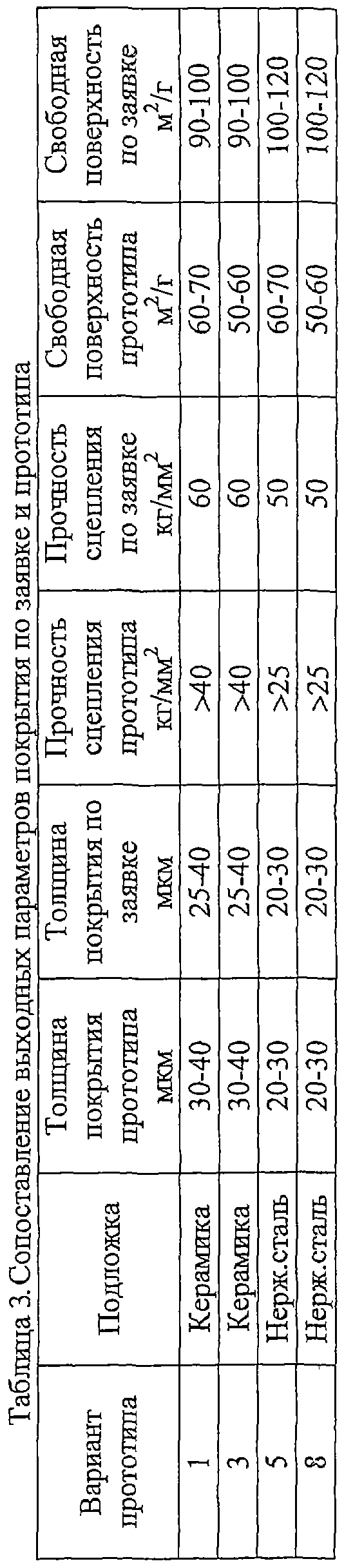

Все эти меры, однако, сильно усложняют технологический процесс, что делает его весьма нестабильным и трудно воспроизводимым. Кроме того, одна из основных характеристик напыляемого покрытия - величина свободной поверхности, имеет весьма низкие значения (см. Таблицы 2, 3 Прототипа), а именно 60-80 м2/г, тогда как обычно считается, что ее значение должно быть на уровне 100-120 м2/г.

В данной ситуации представляется разумным защитить частицу гидроксида алюминия при прохождении через струю плазмы от воздействия высоких температур путем нанесения покрытия. Такое покрытие должно быть прочно сцеплено с поверхностью частицы гидроксида и одновременно должно обеспечивать его полное разложение на подложке в процессе специальной термической обработки с получением необходимого химического и фазового состава каталитического носителя, а также высокой свободной поверхности покрытия. Кроме того, само покрытие должно разлагаться уже после напыления в процессе термической обработки с образованием свободной поверхности не менее 100 м2/г.

Описанные выше требования к материалу покрытия настолько сложны и противоречивы, что резко уменьшают круг материалов, которые могут использоваться для этой цели. Очевидно, что наиболее приемлемыми являются материалы типа гидроксида алюминия, как имеющие большое химическое сродство и способные к термической диссоциации с образованием высокой свободной поверхности.

В последнее время такие искусственные материалы появились и их характеристики интенсивно исследуются. Эти материалы - двухслойные гидроксиды или материалы типа гидротальцита.

Целью изобретения является обеспечение возможности получения покрытия, обладающего необходимыми, более высокими, в сравнении с известным уровнем техники эксплуатационными характеристиками, а именно прочностью сцепления, а также специальными характеристиками - величиной свободной поверхности.

Другой целью изобретения является создание более простой и эффективной технологии нанесения предлагаемого покрытия.

Для достижения поставленной цели в способе изготовления композиционного покрытия, в котором на исходную подложку методом термического напыления наносят пористое покрытие, включающее оксид алюминия, металлический алюминий в качестве металлической связки и стеклянный порошок, применяемый в качестве материала, формирующего макроструктуру покрытия, предлагается в качестве материала, обеспечивающего развитие микроструктуры покрытия, вводить композиционный порошок с покрытием гидротальцита. При этом компоненты, входящие в композиционный порошок, необходимо выбирать из соотношения, мас.%:

В качестве композиционного порошка в покрытии, согласно изобретению, используется порошковый материал - носитель на базе гидроксидов алюминия с нанесенным на его поверхность покрытием из гидротальцита. В качестве носителя композиционного порошка используются модификации гидроксида алюминия, а именно гиббсит и бемит. Согласно предлагаемому способу напыление производят на керамическую или металлическую подложки, после напыления производят механическую обработку полуфабриката, включающую механическую резку, штамповку, перфорирование, гофрирование, после чего производят термическую обработку покрытия, в виде отжига в воздушной атмосфере в интервале температур 200-800°С длительностью в 16-32 часа со скоростью нагрева не более 100°С в час, при этом термическую обработку осуществляют в три этапа. На первом этапе процесс ведут в интервале температур 200-300°С в течение 8-16 часов, на втором этапе - в интервале 520-600°С в течение 4-8 часов и на третьем - в интервале температур 700-800°С в течение 6-8 часов.

Введение в композицию материала, обеспечивающего развитие микроструктуры порошка с покрытием из гидротальцита (с частично замещенными ионами магния и алюминия), позволяет получить высокоэффективную каталитически активную поверхность с высокой микропористостью. Под гидротальцитом обычно понимают натуральный минерал, представленный формулой

Mg6Al2(OH)216СО3.4Н2О

Структура гидротальцита является производной от брусита

Mg(OH)2,

где ионы магния формируют октаэдры, которые выстраиваются в бесконечный слой. Эти слои наложены один на другой и удерживаются вместе благодаря водородным связям. Когда часть двухвалентных катионов магния заменяется трехвалентными катионами близкого радиуса, например катионами алюминия, слой получает дополнительный положительный заряд, который компенсируется внедрением двухвалентных катионов СО3, располагающихся между слоями.

Так называемые материалы типа гидротальцита представляют изоморфные аналоги, в которых катионы магния и алюминия частично замещены двухвалентными и трехвалентными катионами металлов с близким ионным радиусом.

Разложение материалов гидротальцита происходит, как правило, в три стадии.

На первой стадии - около 200°С из гидротальцита выделяется так называемая кристаллизационная вода, которая задерживается в структуре в процессе кристаллизации.

На второй стадии - в интервале температур 350-450°С из структуры выделяются анионы, которые располагаются между слоями катионов и обеспечивают электростатическое равновесие материала. Уход анионов сопровождается освобождением межплоскостного пространства и первичным развитием поверхности материала. При этом не происходит разрушение структуры материала и она может быть восстановлена при выдержке материала в атмосфере насыщенного пара. На третьей стадии - при температуре выше 650°С происходит необратимое разрушение структуры материала с образованием оксидов магния, алюминия и других металлов. Этот процесс сопровождается повторным, более значительным развитием свободной поверхности. В среднем величина свободной поверхности составляет от 200 до 400 м2/г.

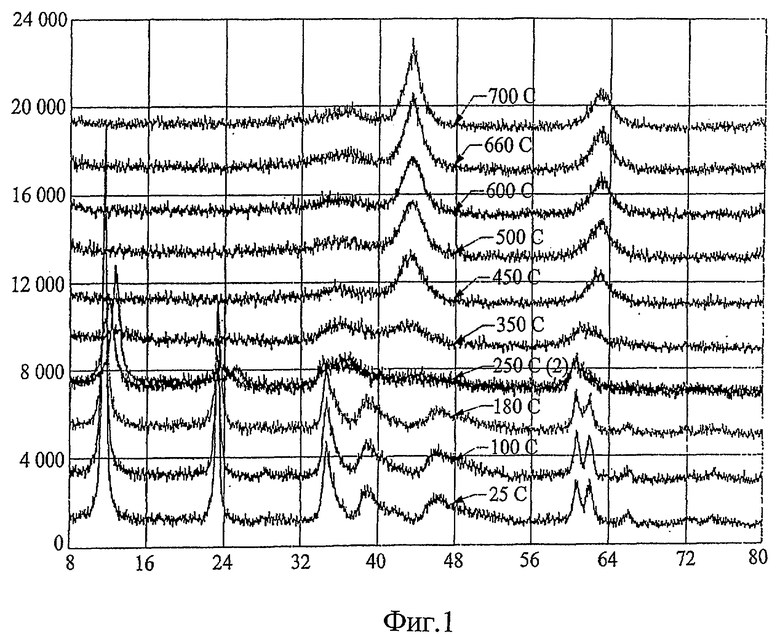

При дальнейшем повышении температуры отжига - свыше 750°С идет образование шпинелей (см. фиг.1, где представлены результаты рентгеновского исследования термического разложения гидротальцита системы Al-Mg-Cu).

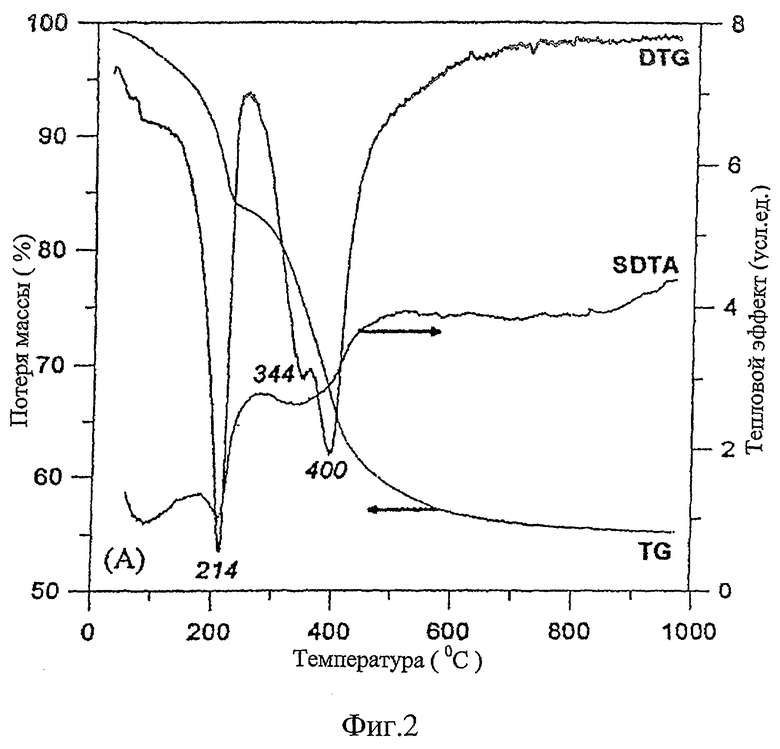

На фиг.2 приведены кривые термографических испытаний гидротальцита системы Al-Mg-Cu (L.Chmielarz, A pplied Catalysis В Evironmental, 2002/ 35/195-210).

На этих кривых отчетливо видны три минимума при температурах 214, 344 и 400°С, соответствующие проявлению эндотермических эффектов, которые, как было упомянуто выше, соответствуют выходу кристаллической воды и анионов СО3 соответственно. Выше 600°С отмечается плавный и растянутый минимум, который заканчивается в районе температур 700-750°С и соответствует полному разложению структуры гидротальцита с образованием оксидов алюминия, магния и меди и их дальнейшему переходу в шпинели. Это полностью подтверждается фиг.1.

Основными преимуществами синтетических гидротальцитов по сравнению с гидроксидами являются следующие:

- разложение гидротальцитов происходит в три стадии, что открывает большие возможности проведения многоступенчатой термической обработки;

- в пределах второй стадии разложения гидротальцита (350-450°С) его структура может быть восстановлена полностью в атмосфере насыщенного пара;

- температурный интервал третьей стадии разложения гидротальцита составляет 650-750°С, что значительно превышает температурный интервал разложения гидроксида алюминия, который составляет 500-560°С;

- величина свободной поверхности после полного разложения гидротальцита составляет 200-400 м2/г.

Важнейшим и принципиальным отличием гидротальцитов от гидроксидов алюминия является их способность замещать катионы алюминия и магния трехвалентными и, соответственно, двухвалентными катионами большинства металлов, оксиды которых широко применяются в катализе, при условии, что их ионный радиус не сильно отличается от ионных радиусов алюминия и магния. Это позволяет вводить такие металлы прямо в структуру гидротальцитов и использовать, таким образом, основные особенности их разложения для получения катализаторов необходимого химического состава в виде смеси оксидов или сложных оксидов (шпинелей) с высокой свободной поверхностью.

Поэтому именно гидротальциты с частично замещенными ионами магния и алюминия целесообразно использовать в качестве материала, обеспечивающего создание высокоэффективной каталитически активной поверхности с высокой микропористостью.

Указанные пределы концентрации ингредиентов обусловлены необходимостью получения необходимых технических и, как следствие, эксплуатационных характеристик покрытия. Предложенная скорость протекания термического процесса является граничной, так как при более высоких температурах нагрева снижаются прочностные характеристики и величина свободной поверхности за счет высоких термических напряжений, возникающих при высоких скоростях протекания процесса. На первом этапе термической обработки происходит выделение кристаллической воды из структуры гидроксидов алюминия и гидротальцита, на втором - разложение гидроксидов алюминия и гидротальцита с образованием смеси оксидов, на третьем - образование шпинелей (композиционных оксидов). В результате чего обеспечиваются высокие каталитические свойства покрытия.

Примеры выполнения процесса.

1. Металлическая подложка (фольга, например, фирмы Сандвик) или любой металлический лист толщиной 30-50 мкм навивается на барабан и фиксируется. Барабан вращают. При этом вдоль барабана движется плазмотрон, обеспечивая напыление композиции согласно п.1. формулы изобретения. После создания покрытия толщиной не более 20-30 мкм фольгу с покрытием снимают, производят механическую обработку: резку и т.п. согласно п.9 формулы и полученный полуфабрикат подвергают термической обработке при режимах согласно п.п.11-13 формулы в обычной термической печи.

2. Керамическая подложка - на керамическую пластину, изготовленную из кордиерита (2MgО.2Al2О3.5SiО2) произвольной толщины, производят напыление и термическую обработку таким же образом, как и в примере 1.

В таблице 1 представлены примеры получения покрытия и свойства, проявляемые предлагаемым покрытием в сравнении с прототипом.

Из сопоставленных данных видно, что как по прочностным (прочность сцепления с подложкой), так и по специальным характеристикам (свободная поверхность покрытия после термообработки) предлагаемая технология значительно опережает прототип.

Полученное по данной технологии покрытие может быть использовано для нанесения антикоррозионных покрытий, лакокрасочных покрытий, покрытий со специальными свойствами, в том числе экранирующих покрытий, каталитических покрытий для неорганического и органического синтеза, а также может быть использовано для тепловой защиты и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО БЛОКА ДЛЯ НЕЙТРАЛИЗАЦИИ ГАЗОВЫХ ВЫБРОСОВ | 1995 |

|

RU2126717C1 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО БЛОКА ДЛЯ НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ГАЗОВЫХ ВЫБРОСОВ | 1994 |

|

RU2080179C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА | 2003 |

|

RU2259879C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА, А ТАКЖЕ КАТАЛИЗАТОР, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 1997 |

|

RU2167714C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА РАЗЛОЖЕНИЯ АММИАКА | 2022 |

|

RU2798955C1 |

Изобретение относится к способам нанесения покрытия путем напыления материала в расплавленном состоянии и может быть использовано в различных отраслях химии, машиностроения, энергетики и металлургии. Способ включает нанесение пористого покрытия методом термического напыления. Покрытие содержит следующие компоненты, мас.%: алюминий 1-7, оксид алюминия 1-12, стеклянный порошок 1-3, композиционный порошок с покрытием гидротальцита остальное. В частных воплощениях изобретения после напыления покрытия проводят механическую и/или термическую обработку полученного полуфабриката. Техническим результатом изобретения является разработка способа, позволяющего нанести покрытие, обладающее повышенной прочностью сцепления с подложкой и большой величиной свободной поверхности. 11 з.п. ф-лы, 3 табл., 2 ил.

| US 6254938 А, 03.07.2001 | |||

| RU 97101513 А, 24.01.1997 | |||

| Композиционное огнезащитное покрытие для изделий из древесины и способ его нанесения | 1990 |

|

SU1782994A1 |

| Способ получения покрытий | 1987 |

|

SU1475973A1 |

| JP 8053746 A, 27.02.1996. | |||

Авторы

Даты

2007-03-20—Публикация

2003-03-06—Подача