Изобретение относится к компрессоростроению, в частности к центробежным машинам, а именно к конструкции рабочего колеса.

Для рабочих колес центробежных машин характерна высокая статическая напряженность деталей колеса, обусловленная, главным образом, окружной скоростью их вращения, величина которой часто определяет конструкцию колеса.

При работе компрессора от внешнего переменного силового поля, преимущественно от действия аэродинамических сил, в деталях вращающегося колеса появляются свободные затухающие колебания, сопровождающиеся переменными динамическими напряжениями. При числах оборотов, кратных собственным частотам колебаний элементов колеса, возможно изменение интенсивности колебаний, и процесс может оказаться резонансным, так как подвод энергии в систему происходит при каждом обороте колеса.

На практике наиболее частые усталостные поломки возникают, в основном, вблизи наружного диаметра полотна покрывного и основного дисков, так как интенсивные резонансные колебания в деталях колеса возбуждаются лишь вблизи выхода газового потока из межлопаточных участков - в самом слабом месте полотен дисков с точки зрения динамической прочности.

Устранение вибрационных напряжений в деталях может быть осуществлено конструктивными мероприятиями путем создания детали другой формы, или с другими геометрическими размерами, или с другими связями, обуславливающими другую частоту колебаний.

Известна компрессорная составная лопатка (Г.С. Скубачевский. Авиационные газотурбинные двигатели. Конструкция и расчет деталей. М.: Машиностроение. 1969. Стр.297. Рис.7.32), состоящая из двух частей, позволяющая увеличить демпфирование колебаний. Дополнительное трение получается за счет того, что составные части лопатки соединены в предварительно напряженном состоянии в замковой части заклепками, а в рабочей части (перо лопатки) - сильно демпфирующим специальным цементом. Вибрация вызывает перемещение составных частей лопатки друг относительно друга, и возникающее трение по поверхностям их соединения ограничивает амплитуду колебаний и уменьшает внутренние напряжения.

Недостатком данного технического решения является конструктивная сложность соединения, необходимость обеспечения высокой точности выполнения поверхностей сопряжения частей лопатки и, как следствие, дороговизна ее изготовления.

Известно также, что каждый материал имеет свой логарифмический декремент колебания, не связанный с другими обычными механическими или физическими свойствами материала (логарифмический декремент колебания - натуральный логарифм отношения амплитуд последующего и предыдущего колебаний).

Известно, что частота собственных колебаний лопаток зависит от отношения Е/ρ - модуля упругости материала к его плотности, которое определяется свойствами материала диска.

В качестве ближайшего аналога выбрано рабочее колесо турбодетандера (а.с. №1337623, F 25 B 11/004), у которого диск со стороны, противоположной лопаткам, снабжен резьбовыми деталями, имеющими определенную длину, и планками с отверстиями для крепежа. Резьбовые детали выполнены из материала, модуль упругости которого больше модуля упругости материала диска не менее чем на 8%.

Недостатком такого технического решения является наличие локальных резьбовых отверстий, которые в силу своей специфики формообразования имеют ярко выраженную зону концентрации напряжений, например, в виде винтовой линии резьбовой поверхности. При этом плохая полировка (из-за трудного доступа) к поверхности материала детали в местах перехода от одной поверхности к другой, например в вершинах гребней резьбовой поверхности, уменьшает усталостную прочность материала.

Технической задачей заявляемого технического решения является повышение надежности за счет возрастания величины усталостной прочности дисков рабочего колеса в условиях воздействия переменных динамических напряжений.

Технический результат достигается тем, что в рабочем колесе центробежной машины, содержащем диск с расположенными на нем лопатками и деталями, закрепленными на диске со стороны, противоположной лопаткам, и выполненными из материала, имеющего модуль упругости, отличный от модуля упругости материала диска, в качестве деталей использован слой композиционного материала, у которого отношение модуля упругости к его плотности меньше, чем у материала диска, например слой стеклопластика. Слой материала размещен вблизи наружного диаметра полотна покрывного и основного дисков в зоне межлопаточных каналов.

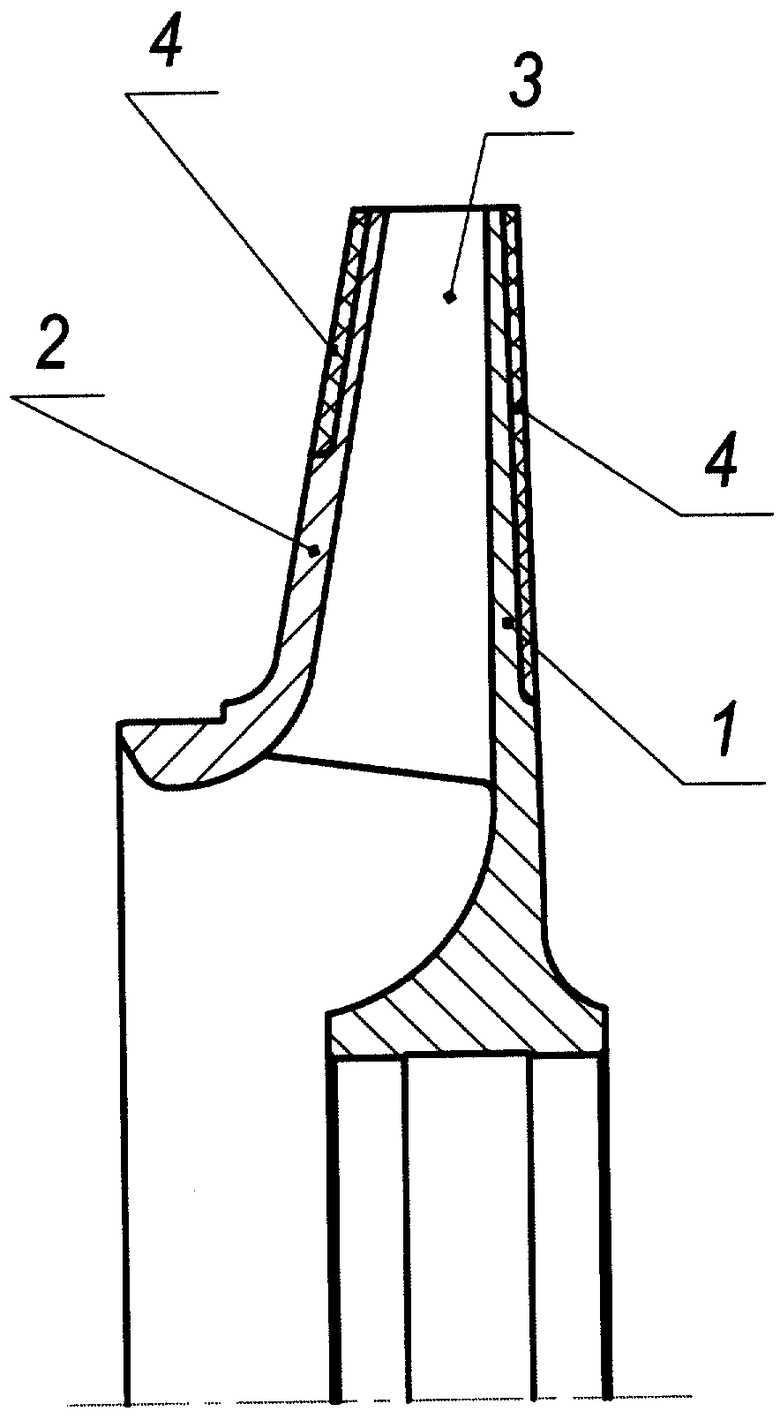

На чертеже показан продольный разрез рабочего колеса центробежной машины.

Рабочее колесо центробежной машины содержит основной рабочий диск 1 и покрывной диск 2, соединенные с лопатками 3. С внешней стороны на дисках 1, 2 размещены слои композиционного материала 4, например стеклопластика, с присоединением одним из известных способов, например склейкой. Слои композиционного материала 4 размещены вблизи наружного диаметра полотна основного и покрывного дисков 1 и 2 в зоне межлопаточных каналов.

При вращении колеса в составе компрессора осуществляется процесс перетекания рабочего тела (газа) в каждом межлопаточном канале колеса и во внешних зазорах статорных элементов компрессора (на фигуре не показаны) с наружными поверхностями дисков 1, 2.

Возникает аэродинамическое взаимодействие поверхностей статорных элементов компрессора с поверхностями элементов вращающегося ротора, в частности с наружной поверхностью рабочего колеса, приводящее к колебаниям различного характера вращающегося ротора и его составляющих элементов.

Переменное силовое поле, воздействующее на участки (сегменты) дисков 1, 2 межлопаточного канала колеса с одновременным воздействием массовых сил инерции, возбуждает совместные упругие изгибные колебания дисков 1, 2 и слоев композиционного материала 4.

Колебания участка полотна диска между лопатками одновременно вовлекают и слои композиционного материала 4 с декрементом затухания колебаний, отличным от декремента затухания материала дисков 1, 2. При этом в местах контакта разных материалов возникает эффект взаимодействия внутреннего трения, что под действием циклической нагрузки приводит к фазовому сдвигу между нагрузкой и деформацией, рассеиванию энергии колебаний и снижению их амплитуды, что благоприятно сказывается на стойкости к циклическим нагрузкам.

Такое выполнение колеса позволяет обеспечивать необходимые динамические прочностные характеристики колес при относительно высоких окружных скоростях вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2005 |

|

RU2305799C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2008 |

|

RU2387883C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2010 |

|

RU2426010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2652252C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2012 |

|

RU2511956C1 |

| РАБОЧЕЕ КОЛЕСО ВЕНТИЛЯТОРА | 2009 |

|

RU2395725C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2000 |

|

RU2189502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ КОЛЕС ЦЕНТРОБЕЖНЫХ КОПРЕССОРОВ | 2011 |

|

RU2459980C1 |

| Рабочее колесо центробежного вентилятора | 2020 |

|

RU2761710C1 |

| Способ изготовления рабочего колеса малоразмерного центробежного насоса | 2018 |

|

RU2699888C1 |

Изобретение относится к компрессоростроению, в частности к рабочим колесам (РК) центробежных машин. РК центробежной машины содержит диск с расположенными на нем лопатками. На поверхности диска, противоположной лопаткам, закреплен слой материала, у которого отношение модуля упругости к его плотности меньше, чем у материала диска, например слой стеклопластика. Слой аналогичного материала размещен вблизи наружного диаметра полотна покрывного и основного дисков в зоне межлопаточных каналов. При упругих колебаниях дисков РК в местах контакта материалов возникает внутреннее трение, рассеивание энергии колебаний и снижение их амплитуды, что благоприятно сказывается на стойкости РК к циклическим нагрузкам и позволяет обеспечивать необходимые динамические прочностные характеристики РК при относительно высоких окружных скоростях вращения. 1 з.п. ф-лы, 1 ил.

| Рабочее колесо турбодетандера | 1986 |

|

SU1337623A1 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1987 |

|

SU1512216A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

| US 6402467 В1, 11.06.2002 | |||

| US 6264430 В1, 24.07.2001. | |||

Авторы

Даты

2007-03-27—Публикация

2005-10-26—Подача