Изобретение относится к области турбинного машиностроения, а именно к конструкциям рабочих колес центробежных компрессоров, в частности газотурбинных двигателей и может быть использовано в авиационной, ракетно-космической технике, автомобильном двигателестроении и других отраслях промышленности.

Известно рабочее колесо компрессора, описанное в патенте США № 5540553 “Композиции из теплостойких связующих и внутренние части двигателя, сделанные из них”, кл. F 01 D 5/14 от 30.07.96 г. Данное рабочее колесо представляет собой единую конструкцию, состоящую из профилированных лопаток, прикрепленных к поддерживающим элементам в виде диска.

В силу своей монолитности эта конструкция колеса обладает относительно большой массой. Кроме того, отсутствие элементов направленного армирования в данной конструкции колеса не позволяет обеспечить высокую прочность и жесткость конструкции, необходимые для работы в условиях высоких оборотов.

Способ изготовления колеса данной конструкции заключается в прессовании лопаток и поддерживающих элементов зацело из теплостойкого связующего и углеродных волокон.

Недостатком этого способа является то, что он позволяет создать только цельную конструкцию.

Наиболее близким по технической сущности к заявленному рабочему колесу является рабочее колесо центробежного компрессора, описанное в патенте США № 5464325 “ Центробежный турбокомпрессор”, кл. F 01 D 5/32 от 7.11.95 г. Конструкция состоит из рабочих лопаток, поддерживающих элементов диска, опорных элементов, выполненных на них, расположенных радиально относительно друг друга. Каждый опорный элемент лопатки прикреплен к соответствующему поддерживающему элементу. Поддерживающий элемент выполнен в виде диска.

Лопатки соединяются между собой и опираются на поддерживающий диск, все элементы конструкции соединяются со ступицей, которая является силовым элементом.

Однако размеры опорных элементов в виде выступов выполнены незначительными. Для высоконагруженных конструкций, работающих при высоких окружных скоростях, применение таких опорных элементов невозможно в силу незначительных площадей контакта лопатки с поддерживающим элементом. При высоких скоростях вращения по малым поверхностям опорного элемента произойдет срез материала и конструкция потеряет работоспособность.

Способ изготовления предлагаемого колеса включает раскрой одинаковых по размеру слоев материала лопаток, прессование их в пресс-форме, размещение и центровка лопаток и поддерживающих элементов в сборочном приспособлении, последующее соединение по контактирующим поверхностям опорных и поддерживающих элементов и поддерживающих элементов к ступице при помощи штифтов.

Данный способ изготовления рабочего колеса из композиционного материала позволяет изготовить только массивную целиковую конструкцию колеса, при выполнении полостей облегчения будет нарушена целостность структур материала поддерживающих элементов.

Предлагаемым изобретением решается задача создания высоконагруженной высокооборотной конструкции рабочего колеса центробежного компрессора из композиционных материалов.

Поставленная цель достигается тем, что в рабочем колесе центробежного компрессора из композиционного материала, содержащем рабочие лопатки, прикрепленные своими опорными элементами соответственно к радиально расположенным друг относительно друга поддерживающим элементам, рабочие лопатки выполнены профилированными, зацело с ножкой, соединяющей перо и опорные элементы лопатки, при этом колесо снабжено профилированными проставками, каждая из которых повторяет форму ножки лопатки, выполнена между соседними ножками лопаток и соединена с ними, имеет опорные элементы и хотя бы одну полость облегчения, при этом поддерживающий элемент представляет собой кольцо, а каждый опорный элемент лопаток и проставок выполнен в виде паза, ширина которого не менее ширины кольца. Ножки лопаток и проставок выполнены с усиливающим элементом.

Для достижения названного технического результата предлагается способ изготовления предлагаемого рабочего колеса центробежного компрессора. Данный способ позволяет изготовить полости облегчения, содержащиеся в конструкции колеса, без нарушения целостности структуры материала поддерживающих элементов.

Поставленная цель достигается тем, что в способе изготовления рабочего колеса центробежного компрессора из композиционного материала, включающем раскрой слоев материала лопаток с опорными элементами, прессование их в пресс-форме, размещение и центровку лопаток с опорными элементами и поддерживающих элементов в сборочной пресс-форме с последующим соединением по контактирующим поверхностям поддерживающих элементов и опорных элементов лопаток и прессованием колеса, лопатку с ножкой выкраивают зацело с проставкой из различных по размерам слоев материала, выкладывают в пресс-форме и устанавливают в проставке закладной элемент, удаляемый после прессования, а после установки и центровки лопаток с опорными элементами и проставками и поддерживающих элементов в сборочной пресс-форме их соединяют между собой по контактирующим поверхностям, при этом поддерживающий элемент изготавливают методом намотки протяженных композиционных материалов на оправку с последующим прессованием элемента в пресс-форме. Возможен раскрой слоев материала проставки отдельно, при этом их выкладывают в пресс-форме и устанавливают закладной элемент, удаляемый после прессования, а после установки проставок в сборочной пресс-форме их соединяют с ножками соответствующих лопаток, с опорными элементами лопаток и с поддерживающими элементами. Возможно введение усиливающего элемента между ножками проставок и лопаток перед прессованием колеса. Возможно переплетение материала ножки лопатки с материалом ножки проставки.

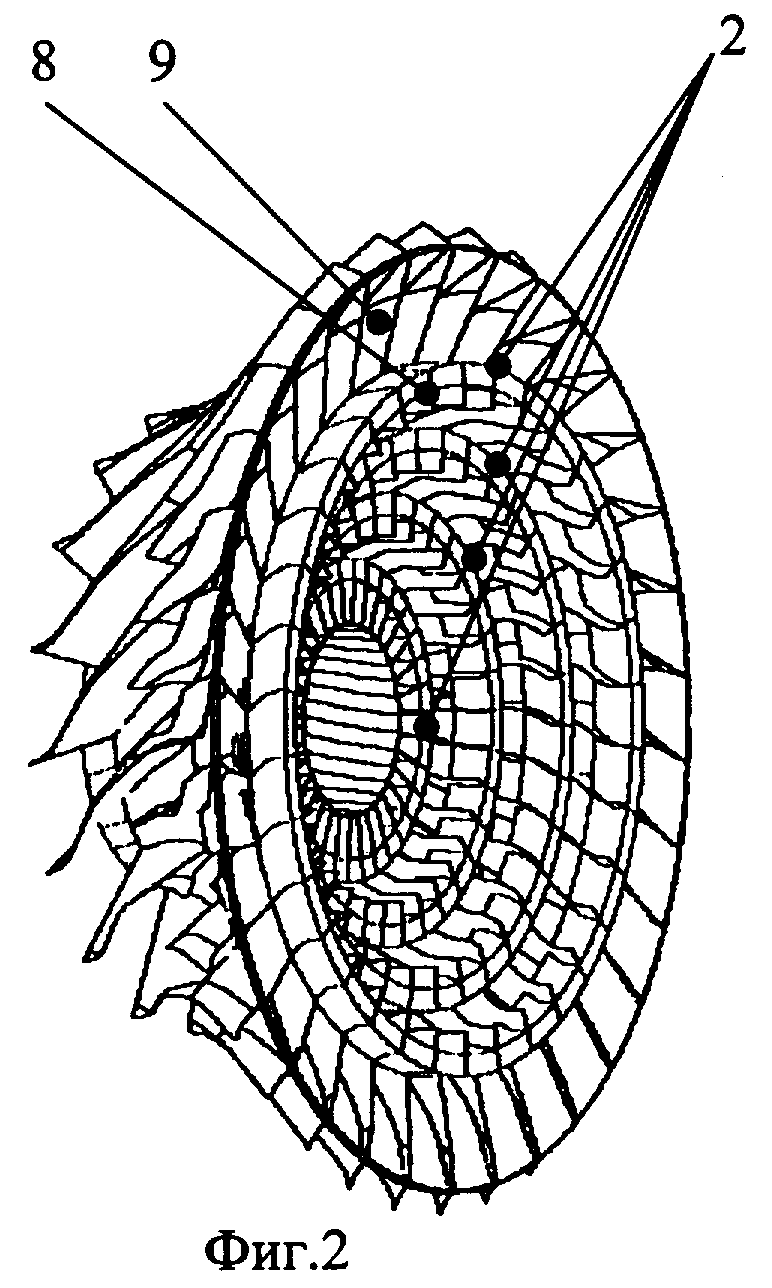

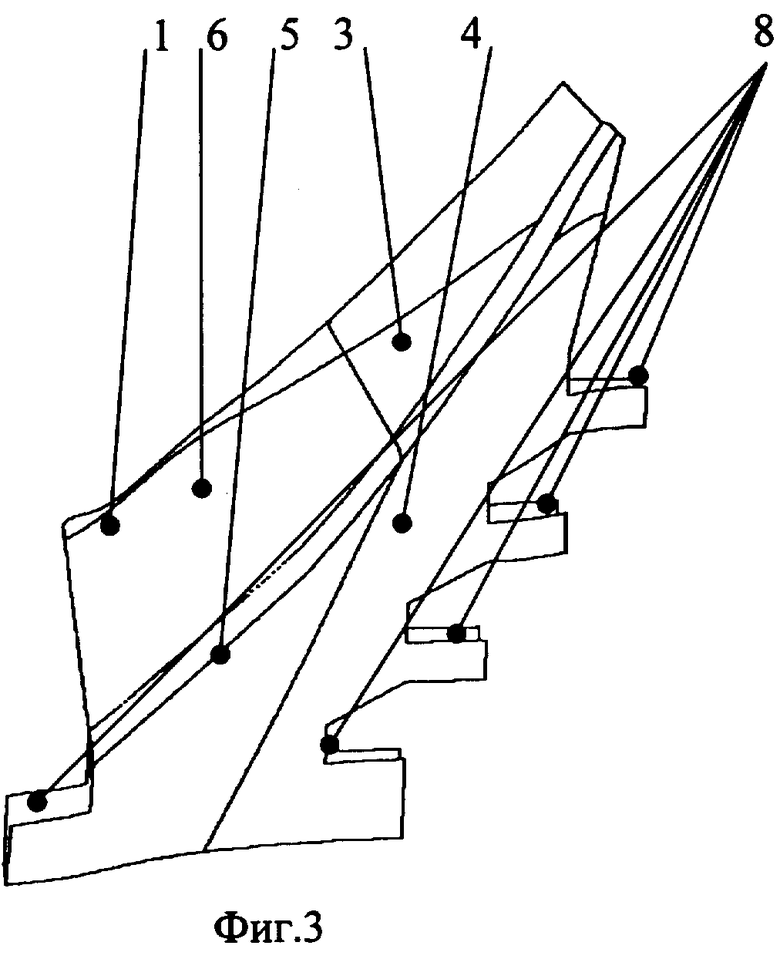

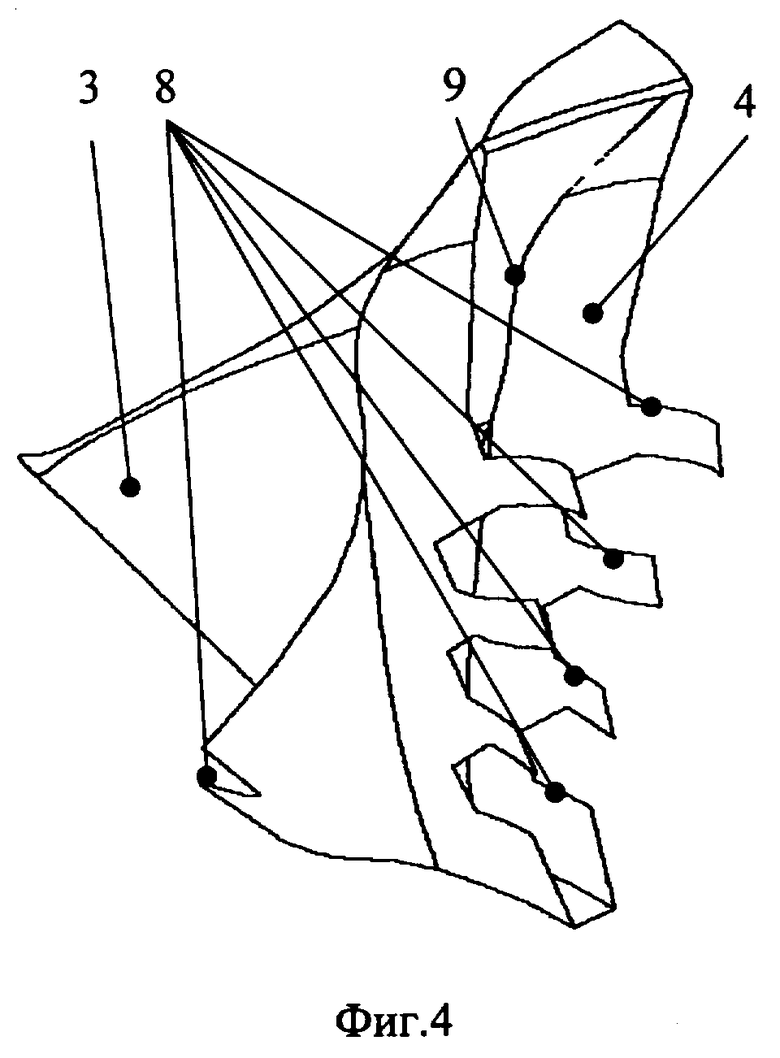

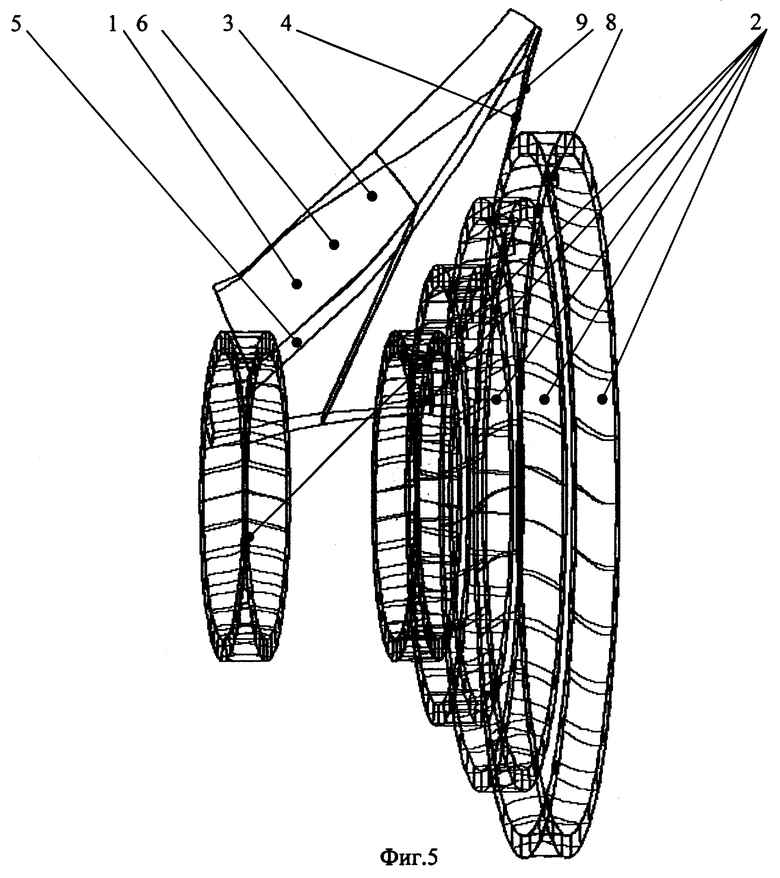

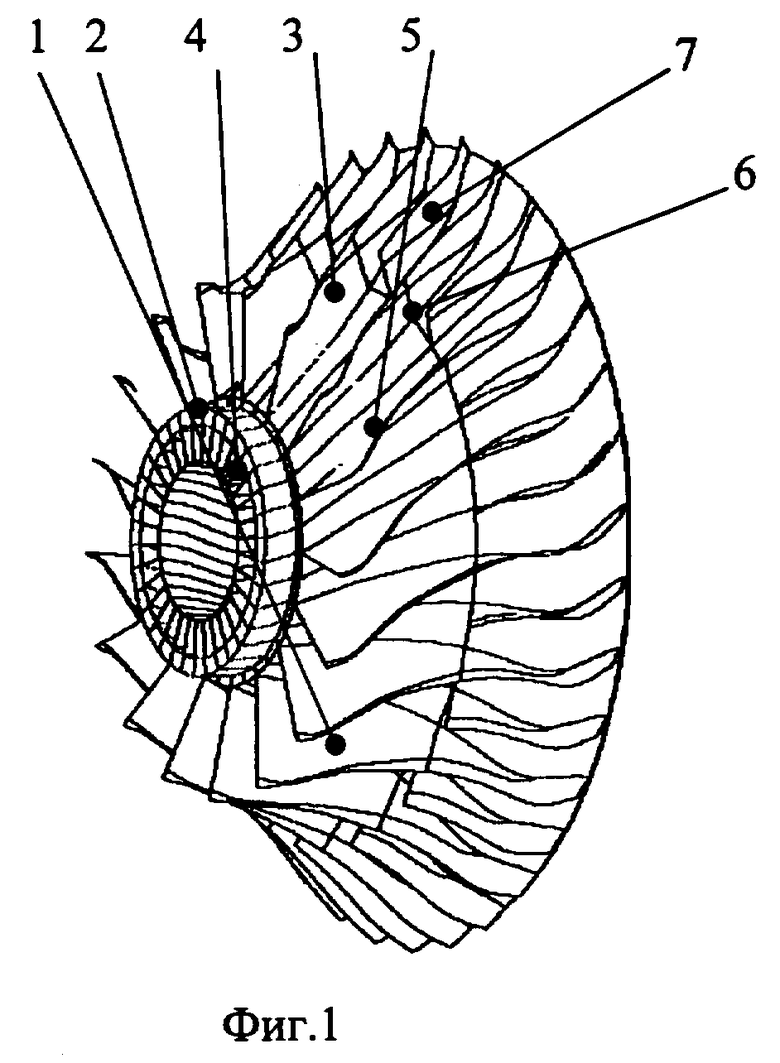

На фиг.1 показан общий вид рабочего колеса центробежного компрессора из композиционного материала. На фиг.2 - общий вид лопатки с опорными элементами и проставкой. На фиг.3 - общий вид лопатки с опорными элементами и проставкой в соединении с поддерживающими элементами. На фиг.4 - общий вид элемента лопатки с проставкой со стороны выходной кромки лопатки. На фиг.5 - общий вид лопатки с проставкой, установленной на поддерживающих элементах.

Рабочее колесо центробежного компрессора состоит из рабочих лопаток 1, поддерживающих элементов 2, которые расположены радиально относительно друг друга. Поддерживающие элементы 2 располагаются в конструкции кокцентрично с промежутками по горизонтальной оси рабочего колеса центробежного компрессора и в радиальном направлении с промежутками, определяемыми в зависимости от геометрических размеров конкретной конструкции и материала рабочего колеса. Не менее одного поддерживающего элемента 2 (в зависимости от размеров конструкции) располагаются со стороны осевого сечения колеса с минимальным радиусом. Поддерживающий элемент 2 выполнен в виде кольца. Ширина и высота поддерживающего элемента 2 определяются в зависимости от геометрических размеров и материала конструкции рабочего колеса. Количество поддерживающих элементов 2 в предлагаемом варианте конструкции равно пяти. Рабочие лопатки 1 выполнены, например, из углеродной ткани определенного переплетения и с определенной ориентацией волокон в слоях углеткани. Каждая лопатка 1 состоит из профильной части (пера) 3, ножки 4, межлопаточной проставки 5. Лопатки 1 выполнены, например, с чередованием длинной 6 и короткой 7 профильной части. Геометрическая форма профильной части 3 (спинки, корытца), угол закрутки, ее высота и относительная толщина определяются газодинамическим проектом. Возможно выполнение рабочего колеса с другой формой профильной части лопаток 1, например колесо, содержащее только длинные профильные части 6 и т.д. Ножка 4 выполнена из единого материала с профильной частью 3. В ножке 4 выполнены опорные элементы 8 в виде паза, ширина которого не менее ширины поддерживающего элемента 2. Количество опорных элементов 8 равно количеству поддерживающих элементов 2. Рабочие лопатки 1 соединяются опорными элементами 8 с соответствующими поддерживающими элементами 2. Межлопаточная профилированная проставка 5 выполнена между соседними ножками 4 лопаток 1 и соединена с ними по боковым поверхностям. В межлопаточной проставке 5 выполнены опорные элементы 8, форма, размеры, количество, месторасположение которых совпадают с опорными элементами 8 ножки 4. В проставке 5 выполнена, хотя бы одна полость облегчения 9, представляющая собой сложнопрофильную сквозную выемку, расположенную вдоль горизонтальной оси рабочего колеса. Также возможно выполнение полости облегчения 9 другой формы, например конической, цилиндрической, другого количества, например по две полости 9 в каждой проставке 5, и т.д., а также возможно заполнение полости 9 отличным от материала рабочего колеса материалом, например пенопластом или сотовым заполнителем. Рабочие лопатки 1 выполнены зацело с ножкой 4, соединяющей профильную часть 3 и опорные элементы 8. Рабочие лопатки 1 соединяются с поддерживающими элементами 2 с помощью гарантированного натяга. Опорный элемент 8 лопаток 1 выполнен в виде паза, ширина которого не менее ширины кольца 2. Соединение ножек лопаток 4 и межлопаточных проставок 5 может быть выполнено с усиливающим элементом, например с прошивкой волокном, внедрением нитевидных кристаллов в материал ножек 4 и лопатки 1 и т.п.

В настоящей конструкции перераспределение нагрузок от центробежных и газодинамических сил происходит через материал лопатки 1 с ножкой 4 и проставкой 5 через опорные элементы 8 на поддерживающие элементы 2. В результате этого кольцевые поддерживающие элементы 2 выполняют силовую, т.е. основную несущую, функцию и обеспечивают удерживание лопаток 1 с ножкой 4 и проставкой 5 в поле центробежных сил и газовых нагрузок. В свою очередь, материал лопатки 1 с ножкой 4, проставкой 5 и опорных элементов 8 обеспечивает своей жесткостью заданные осевые перемещения конструкции под действием газовых и центробежных сил.

Способ изготовления рабочего колеса центробежного компрессора заключается в раскрое различных по размерам слоев материала лопаток 1 с опорными элементами 8 зацело с проставкой 5, выкладке их в пресс-форме. установке закладного элемента, прессовании в пресс-форме, удалении закладного элемента с последующей установкой лопаток 1 с опорными элементами 8 и проставками 5 и предварительно изготовленных поддерживающих элементов 2 в сборочной пресс-форме, соединении между собой контактирующих поверхностей и прессованием колеса.

Из композиционного материала, например углеткани или углеленты с предварительной пропиткой, раскраивают слои материала ножки 4 лопатки 1 с опорными элементами 8 и проставкой 5. Раскрой слоев материала лопаток 1 с ножкой 4 и проставкой 5 с соответствующими опорными элементами 8 с короткой 7 и длинной 6 профильной частью выполняют зацело, используя углеленту или углеткань высокой прочности в направлении действия нагрузок. Раскрой материала лопаток 1 с ножкой 4 и проставкой 5 выполняют, например, по шаблонам. Раскраивают, например, 34 комплекта, состоящих из 17 комплектов с длинной профильной частью 6 и 17 комплектов с укороченной профильной частью 7. Монослои углеткани набирают в пресс-пакет и выкладывают в пресс-форме, повторяющей форму и размеры лопатки 1 с ножкой 4 и проставкой 5. Возможна выкладка пресс-пакета таким образом, что материал ножки 4 лопатки 1 переплетают с материалом ножки проставки 5. Возможно внедрение усиливающего элемента, например нитевидных кристаллов, в материал ножек 4 лопаток 1 и проставок 5. Возможна прошивка усиливающим элементом (типа высокопрочная нить) материала ножек 4 лопаток 1 и проставок 5.

В пресс-форме, повторяющей форму и размеры лопатки 1 с ножкой 4 и проставкой 5, устанавливают закладной элемент (на чертежах не показан) для образования полости облегчения 9 в проставке 5. Закладной элемент создает одинаковое поджатие материла межлопаточной проставки 5 к ножке лопатки 4. Закладной элемент может быть выполнен различной формы, например конической, цилиндрической. В настоящей пресс-форме закладной элемент для формирования лопатки 1 с ножкой 4 и проставкой 5 соответствует форме свободного пространства между ножками 4 двух соседних ножек 4 лопаток 1, газодинамического тракта, передней и задней торцевой поверхности за вычетом толщины материала ножки межлопаточной проставки 5. Закладной элемент также устанавливают в пресс-форме, повторяющей форму и размеры лопатки 1 с ножкой 4 и проставкой 5 для формирования газодинамического тракта. Затем производят прессование. Температуру пресс-формы плавно в течение 0,5-1 часа поднимают до значения 60-250°С. При такой температуре идет процесс полимеризации связующего. После начала перехода смолы в желеобразное состояние температуру поднимают до 100-360°С и выдерживают в течение 0,5-1 часа. Затем температуру поднимают до 100-360°С и выдерживают в течение 0,5-1 часа. Прилагают удельное давление прессования порядка 10-20 кг/см2. В этот момент происходит полимеризация связующего и окончательное формирование заготовки рабочей лопатки 1 с ножкой 4 и проставкой 5.

Термообработку осуществляют при температуре 100-360°С и давлении прессования порядка 10-20 кг/см2 в течение 2-3,5 часов. Технологический процесс изготовления завершают естественным охлаждением на воздухе. После этого заготовку рабочей лопатки 1 с ножкой 4 и проставкой 5 распрессовывают и механическим путем удаляют облой.

Для получения короткой профильной части 7 лопатки 1, например, на 17-и заготовках рабочей лопатки 1 с ножкой 4 и проставкой 5 проводят механическую обработку по шаблону. Для изготовления рабочих лопаток 1 с ножкой 4 и проставкой 5 используют, например, углепластик на тканой (саржевой) основе и той же матрице с перекрестной укладкой однонаправленных слоев и высокими прочностными свойствами. В качестве связующего используют, например, эпоксидную смолу горячего отверждения.

Конструкционным материалом для изготовления поддерживающих элементов 2 конструкции рабочего колеса центробежного компрессора может быть, например, углепластик, армированный высокопрочными углеродными волокнами на эпоксидном связующем. Изготовление поддерживающих элементов 2 производят методом мокрой намотки на оправку углежгута в специальном намоточном приспособлении. Также возможно использование угленити, углеленты для намотки поддерживающих элементов 2. Для снижения вязкости смолы и улучшения смачиваемости волокон эпоксидное связующее подогревают до температуры 60-250°С. Для снижения остаточных напряжений в кольце 2 регулируют силу натяжения жгута специальным приспособлением. Жгут наматывают спирально, под углом 88-90° к оси оправки. После намотки заготовки поддерживающего элемента 2 прикладывают осевое давление на торцы пресс-формы, повторяющей форму и размеры поддерживающего элемента 2, порядка 1-10 кг/мм2. Торцевую подпрессовку поддерживающих элементов 2 производят под нагревательными плитами пресса по типовому режиму отверждения и термообработки эпоксидного связующего. После прессования и термообработки оснастку разбирают, с оправки снимают отформованный в размер поддерживающий элемент 2.

Установка и центровка лопаток 1 с опорными элементами 8 и проставкой 5 и поддерживающих элементов 2 с последующим прессованием колеса происходит следующим образом. Отформованные зацело лопатки 1 с ножкой 4 и проставкой 5 имеют по торцу опорные элементы 8. Этими опорными элементами 8 отформованные зацело лопатки 1 с ножкой 4 и проставкой 5 в количестве, например, 34 комплектов, из которых, например, 17 штук с длинной профильной частью 6 и 17 штук с укороченной профильной частью 7 центрируют в сборочной пресс-форме, повторяющей форму и размеры колеса. Между боковыми поверхностями отформованных зацело лопаток 1 с ножкой 4 и проставкой 5 прокладывается по одному слою препрега, который объединяет между собой отформованные зацело лопатки 1 с ножкой 4 и проставкой 5 при прессовании и выбирает зазоры между ними, обусловленные неровностями их поверхностей. Затем прессуют колесо при следующих режимах: температуру пресс-формы плавно в течение 0,5-1 часа поднимают до значения 60-250°С. При такой температуре идет процесс полимеризации связующего. После начала перехода смолы в желеобразное состояние температуру поднимают до 100-360°С и выдерживают в течение 0,5-1 часа. Затем температуру поднимают до 100-360°С и выдерживают в течение 0,5-1 часа. Прилагают удельное давление прессования порядка 10-20 кг/см2. В этот момент происходит полимеризация связующего и окончательное формирование рабочего колеса центробежного компрессора. Термообработку осуществляют при температуре 100-360°С и давлении прессования порядка 10-20 кг/см2 в течение 2-3,5 часов. Технологический процесс изготовления завершается естественным охлаждением на воздухе. После этого рабочее колесо распрессовывают и механическим путем удаляют облой, производят расточку опорных элементов 8 для поддерживающих элементов 2 и протачивают периферийный профиль колеса. В опорные элементы 8 с натягом устанавливают заранее изготовленные комплекты поддерживающих колец 2.

Возможно выполнение проставки 5 раздельно с лопаткой 1 с ножкой 4. При этом выполнение проставки 5 осуществляют раскроем слоев материала различных по размеру, выкладкой в пресс-форме, установкой закладного элемента, прессованием в отдельной пресс-форме, удалением закладного элемента и последующим соединением с лопаткой 1 с ножкой 4 и опорными элементами 2 в сборочной пресс-форме по типовым технологическим режимам, указанным выше.

Предлагаемым изобретением решается задача создания высоконагруженной высокооборотной конструкции рабочего колеса центробежного компрессора из композиционного материала. Кроме того, выполнение полостей облегчения в конструкции колеса позволяет значительно уменьшить его вес, что позволяет в целом снизить вес всего компрессора.

Предложенный способ изготовления рабочего колеса центробежного компрессора позволяет изготавливать элементы конструкции раздельно, что обеспечивает стабильность размеров и свойств материала составных элементов колеса, позволяет легко контролировать их качество, а это приводит к повышению качества изготовления всей конструкции, ее надежности и ремонтопригодности. Кроме того, предлагаемым изобретением обеспечивают высокий коэффициент использования материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2574209C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576716C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600213C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| Способ изготовления диска из полимерного композиционного материала | 2024 |

|

RU2831105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2652252C2 |

| РАБОЧЕЕ КОЛЕСО ВЕНТИЛЯТОРА ИЛИ КОМПРЕССОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2578256C2 |

| Способ изготовления из композиционного материала рабочего колеса компрессора или вентилятора авиационного двигателя | 2022 |

|

RU2798639C1 |

Изобретение относится к области турбинного машиностроения, а именно к конструкциям рабочих колес центробежных компрессоров, в частности газотурбинных двигателей, и может быть использовано в авиационной ракетной технике и автомобильном двигателестроении. Технический результат достигается тем, что профилированные рабочие лопатки выполнены зацело с ножкой, соединяющей перо и опорные элементы лопатки, при этом колесо снабжено профилированными проставками, каждая из которых повторяет форму ножки лопатки, выполнена между соседними ножками лопаток и соединена с ними, имеет опорные элементы и хотя бы одну полость облегчения, при этом поддерживающий элемент представляет собой кольцо, а каждый опорный элемент лопаток и проставок выполнен в виде паза, ширина которого не менее ширины кольца. В способе изготовления рабочего колеса центробежного компрессора лопатку с ножкой выкраивают из слоев материала различных по размерам зацело с проставкой, выкладывают в пресс-форме и устанавливают в проставке закладной элемент, удаляемый после прессования, а после установки и центровки лопаток с опорными элементами и проставками и поддерживающих элементов в сборочной пресс-форме их соединяют между собой по контактирующим поверхностям, при этом поддерживающий элемент изготавливают методом намотки протяженных композиционных материалов на оправку с последующим прессованием элемента в пресс-форме. 2 с. и 4 з.п. ф-лы, 5 ил.

| US 5464325 A, 07.11.1995 | |||

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121082C1 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР БОЛЬШОЙ БЫСТРОХОДНОСТИ | 1994 |

|

RU2080489C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА РАДИАЛЬНОГО ВЕНТИЛЯТОРА | 1993 |

|

RU2080492C1 |

| DE 3427565 A1, 06.02.1986. | |||

Авторы

Даты

2004-10-27—Публикация

2002-10-30—Подача