Изобретение относится к области турбинного машиностроения, а именно к способу изготовления рабочих колес центробежных компрессоров, в частности газотурбинных двигателей, и может быть использовано в авиационной, ракетной технике, автомобильном двигателестроении и других отраслях промышленности.

Известна воздушная турбина из термоконструкционного композиционного материала и способ ее изготовления (патент RU №2135779, кл. F01D 5/04, F01D 5/28, F04D 29/28, опубл. 29.08.1996 г.). Турбина содержит несколько лопастей, расположенных между двумя фланцами. Основание каждой лопасти соединено с втулкой. Втулка образована плоскими кольцами пластинами, уложенными в пакет и обездвиженными друг относительно друга по вращательному движению относительно оси турбины. Лопасти, втулка и фланцы изготовлены из композиционного материала с последующей механической обработкой.

Способ характеризуется тем, что каждую лопасть изготавливают индивидуально путем формования двумерной волокнистой структуры в виде пластин для получения предварительно отформованной заготовки, ее последующего уплотнения при помощи матрицы данного композиционного материала и механической обработки. Каждый из фланцев получен путем изготовления предварительно отформованной кольцевой заготовки из пластины двумерной волокнистой структуры и последующего ее уплотнения матрицей данного композиционного материала. Каждую лопасть соединяют с втулкой путем установки основания лопасти в канавку, форма которой соответствует форме основания лопатки. Фланцы, которые контактируют с лопастями и образуют с ними проходы для газовой среды, имеют прорези, в которые входят кромки лопастей.

Недостатком этой конструкции является то, что она состоит из большого количества деталей, которые подлежат механической обработке, при этом перерезаются волокна, а клеевая сборка не обеспечивает монолитность колеса.

Наиболее близким по технической сущности к заявленному способу изготовления рабочего колеса центробежного компрессора из композиционного материала, включающий раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса, описанный в патенте RU №2432502, кл. F04D 29/28, опубл. 27.10.2011 г., взятый в качестве прототипа. В данном патенте при раскрое слои материала выходят за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. Материал пропитывается связующим по контуру лопатки и укладывается в пресс-форму, в которой оформляется аэродинамический профиль лопатки, и на корневом и периферийном сечениях пера формируется часть опорного кольца и покрывного диска длиной от 1 мм до 20 мм. Затем лопатки укладываются в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме. Далее пропитывают связующим материал, выходящий за пределы контура лопаток, и предварительно формируют в полостях сепаратора опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного и опорного диска. После разборки пресс-формы колесо освобождают от сепаратора путем нагрева до температуры выше той, которая принята для оформления композиции с данным типом связующего, но ниже температуры верхнего предела эксплуатации. После расплавления сепаратора колесо зачищают и контролируют. Сепаратор изготавливают из олова; если температура формообразования композиции ниже 231°C, тогда сепаратор с изделием помещают в камеру с температурой ниже +13°С до полного превращения β-олова в α-олово (порошок).

По данному изобретению достигается получение жесткого и прочного колеса из композиционного материала. Недостатком этого способа является то, что при использовании сепаратора из легкоплавкого металла (олова) возникает необходимость его удаления путем выплавления при определенной температуре. Для этого необходимо, чтобы температура плавления металла была ниже рабочей температуры применяемого связующего и выше температуры его затвердевания. Это ограничивает в выборе связующего. Кроме этого при изготовлении рабочего колеса с лопатками, имеющими криволинейную поверхность, конструкция сепаратора должна быть разборной и состоять из отдельных межлопаточных элементов. Каждый межлопаточный элемент необходимо получить литьем или прессованием из легкоплавкого металла, что снижает точность установки лопатки в пресс-форме по углу между лопатками, а это в свою очередь снижает размерную точность изделия и усложняет процесс изготовления.

Задачей, решаемой предлагаемым изобретением, является повышение точности установки лопатки в сепараторе пресс-формы и повышение точности изделия. Поставленная цель достигается тем, что для установки лопаток в пресс-форму и фиксации их относительно друг друга используются сепараторы опорного кольца и покрывного диска, изготовленные отдельно из того же композиционного материала, что и рабочее колесо. В сепараторе опорного кольца выполнены отверстия по форме и размерам корневого сечения лопатки, а в сепараторе покрывного диска - по форме и размерам периферийного сечения лопатки. Для сборки колеса ранее изготовленные лопатки вставляют в щелевые отверстия сепаратора опорного кольца, фиксируя в нем наметкой опорного кольца на корневом сечении, а периферийное сечение фиксируется в отверстии сепаратора покрывного диска, затем предварительно формируют опорное кольцо и покрывной диск. Такая конструкция обеспечивает требуемое номинальное положение лопаток в рабочем колесе центробежного компрессора. Собранное колесо устанавливают в пресс-форму, при этом образуемые межлопаточные полости, ограниченные лопатками, сепаратором опорного кольца, сепаратором покрывного диска и сборочной пресс-формой, заполняют твердыми элементами, в частности кварцевым песком или мелкими стальными шариками. При заполнении твердыми элементами всех межлопаточных полостей не будет происходить смещения лопаток покрывного диска и опорного кольца от сил деформирования в процессе окончательного формования. При этом температура размягчения этих элементов должна быть гораздо больше температуры полимеризации связующего.

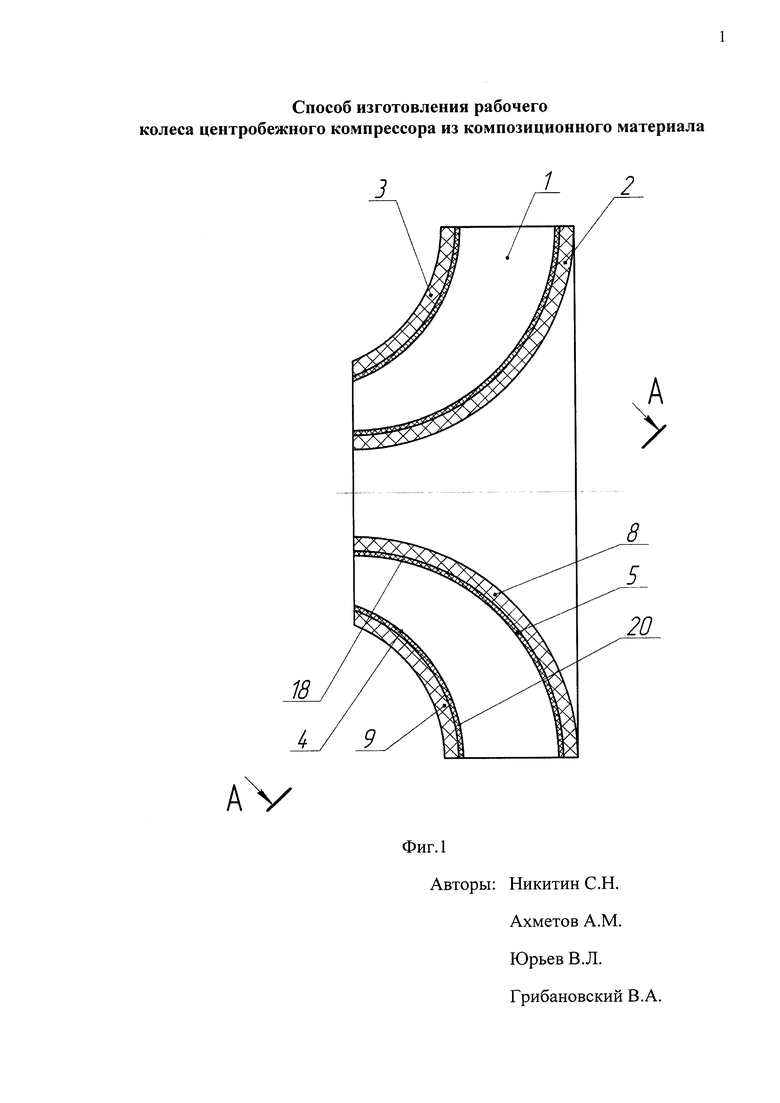

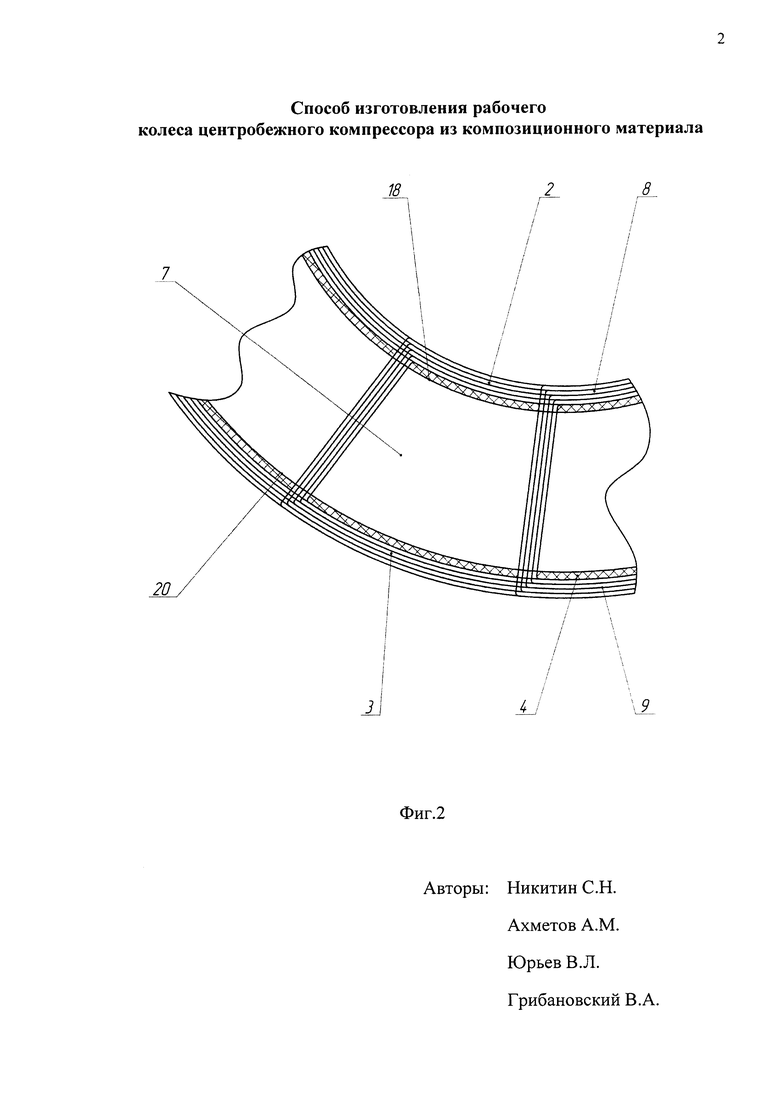

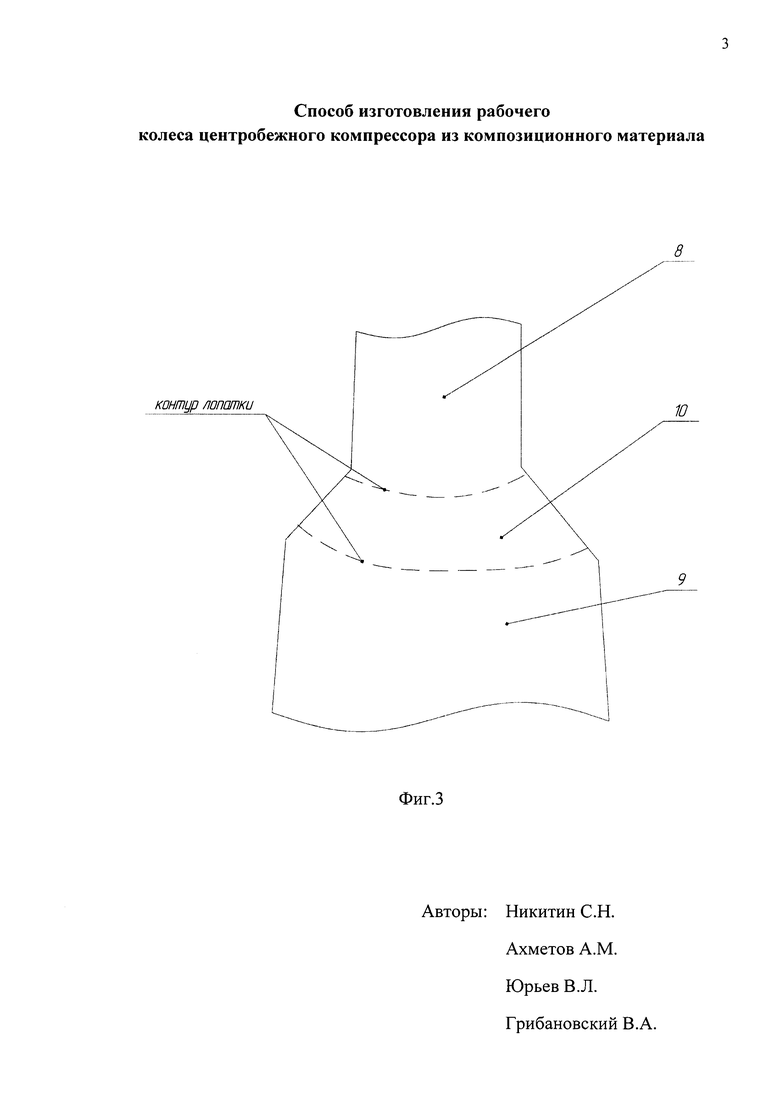

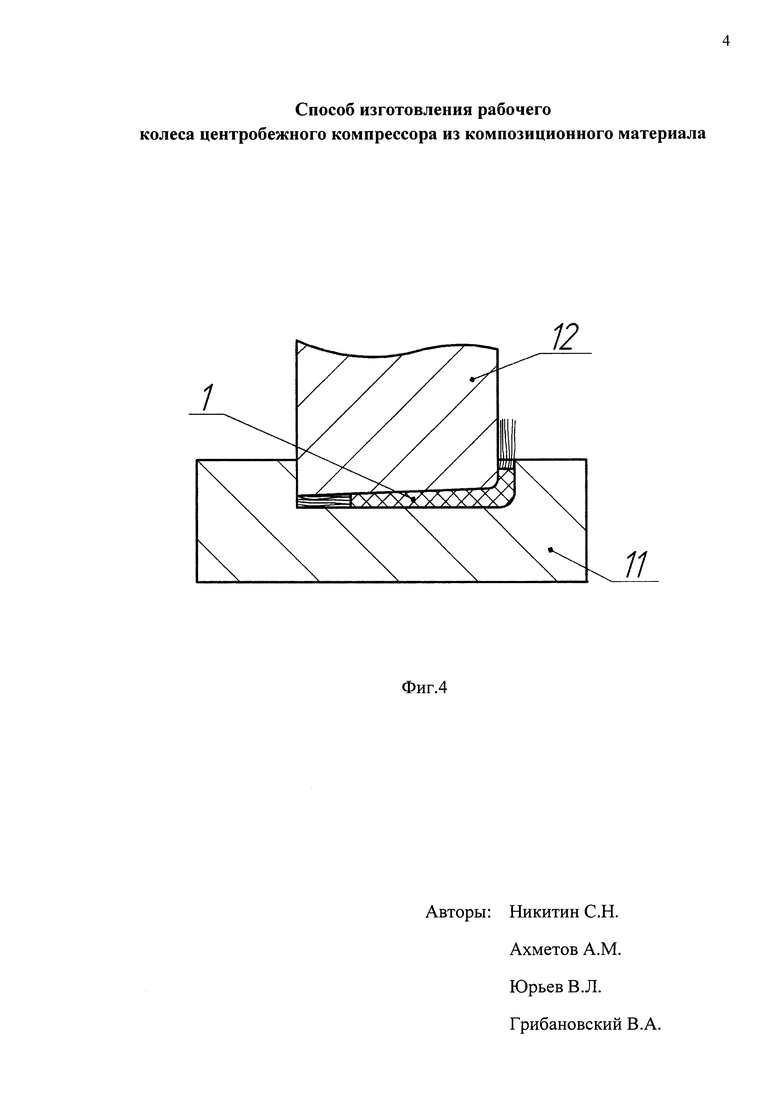

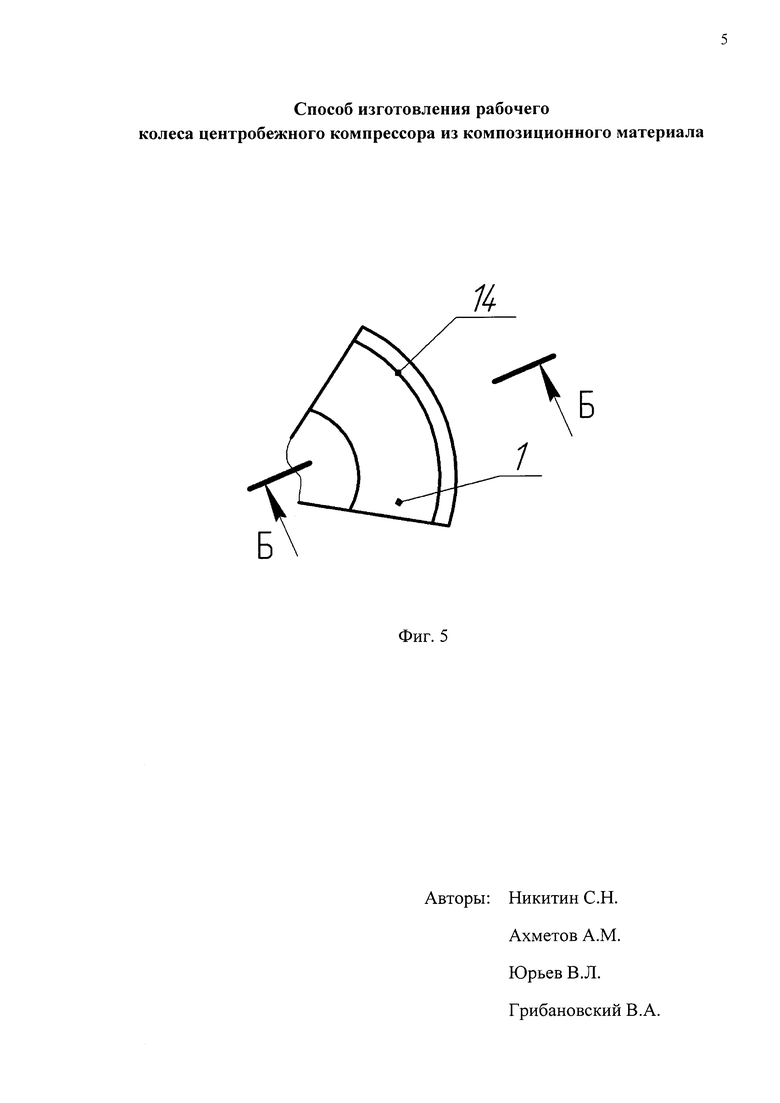

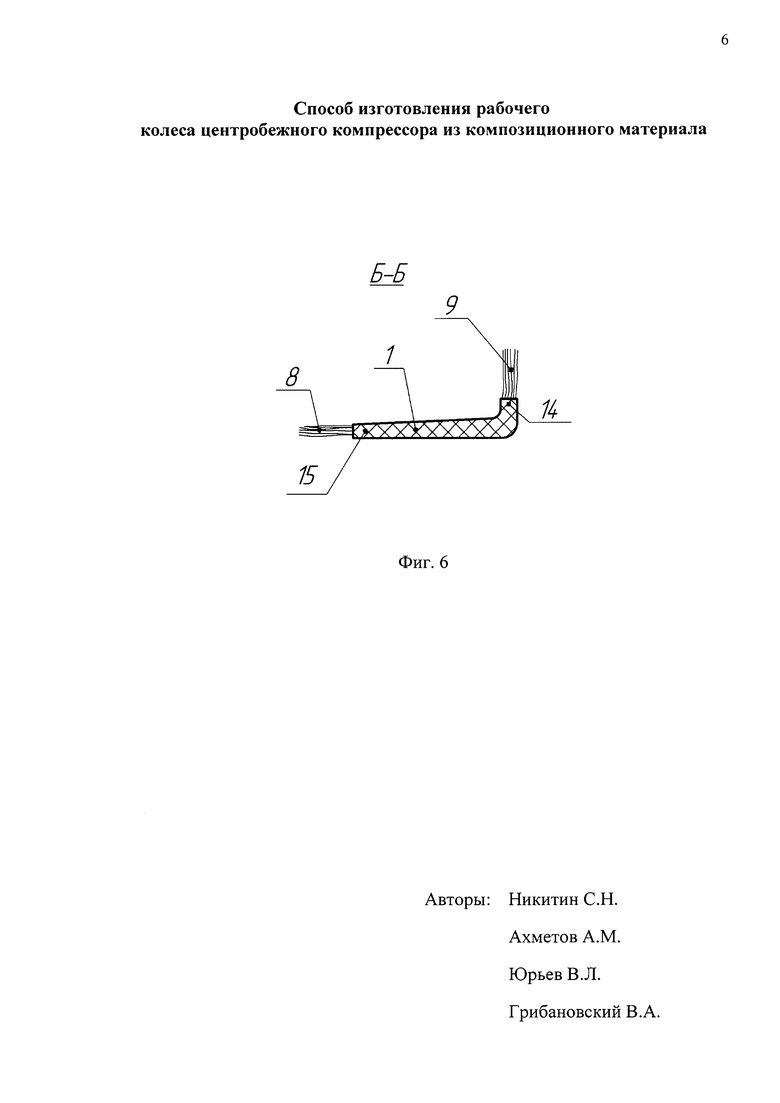

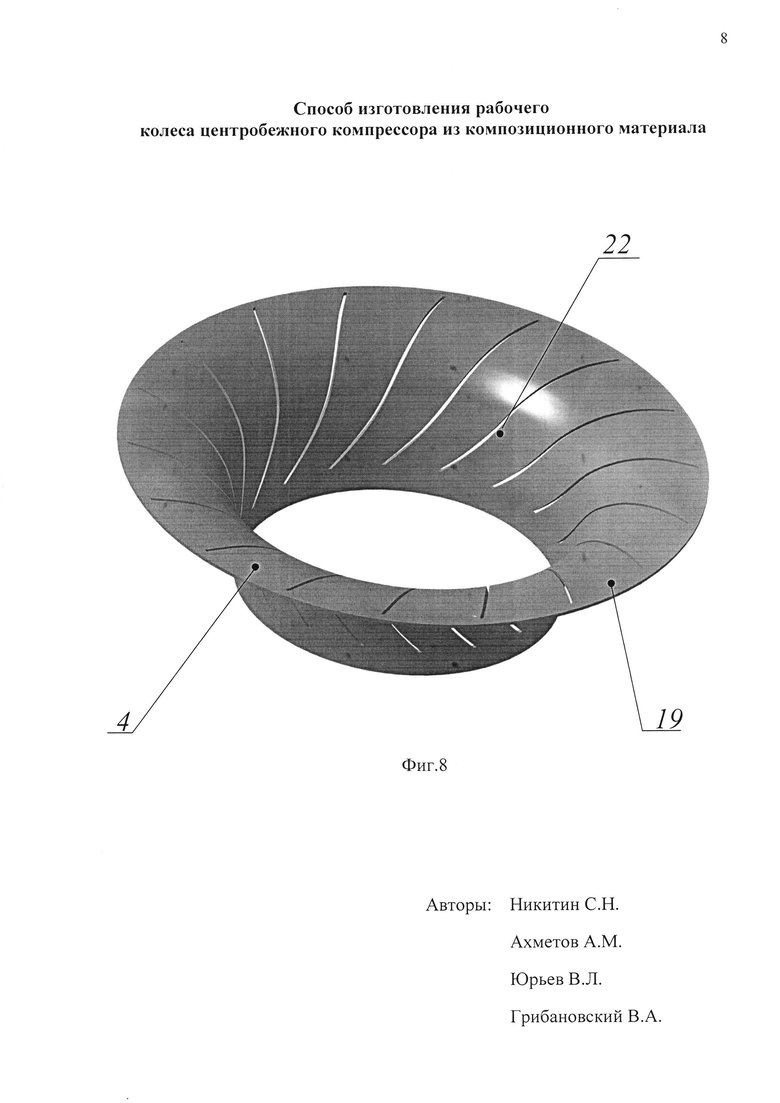

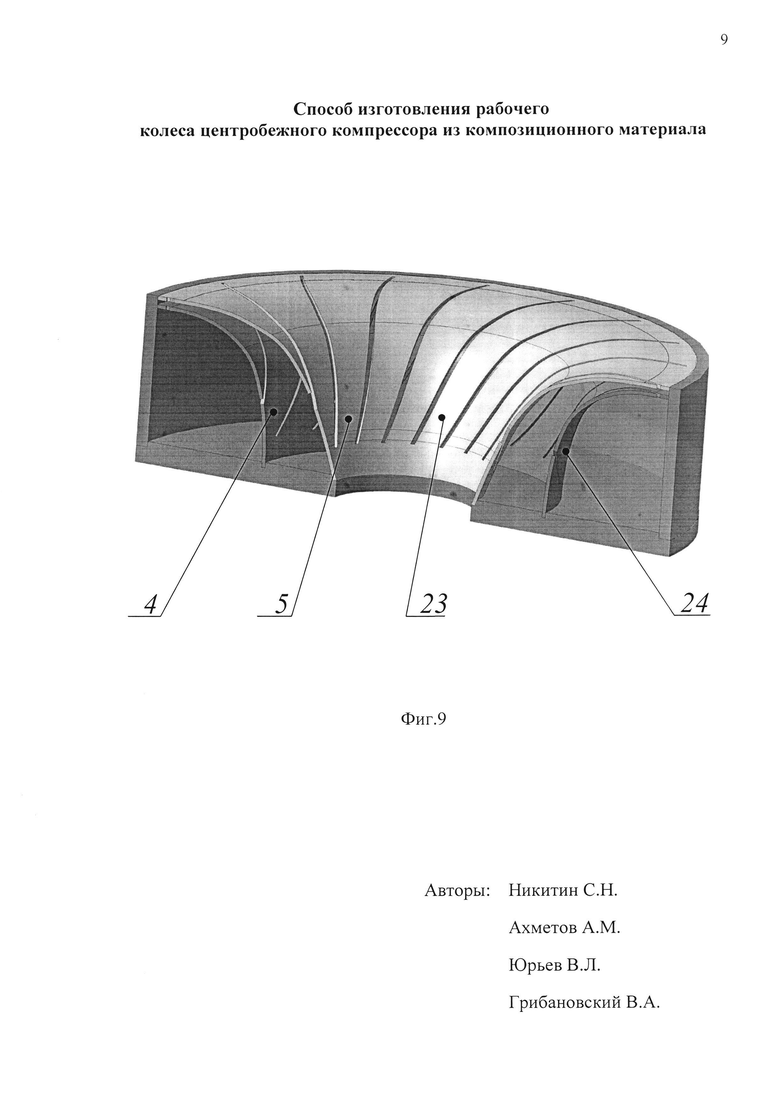

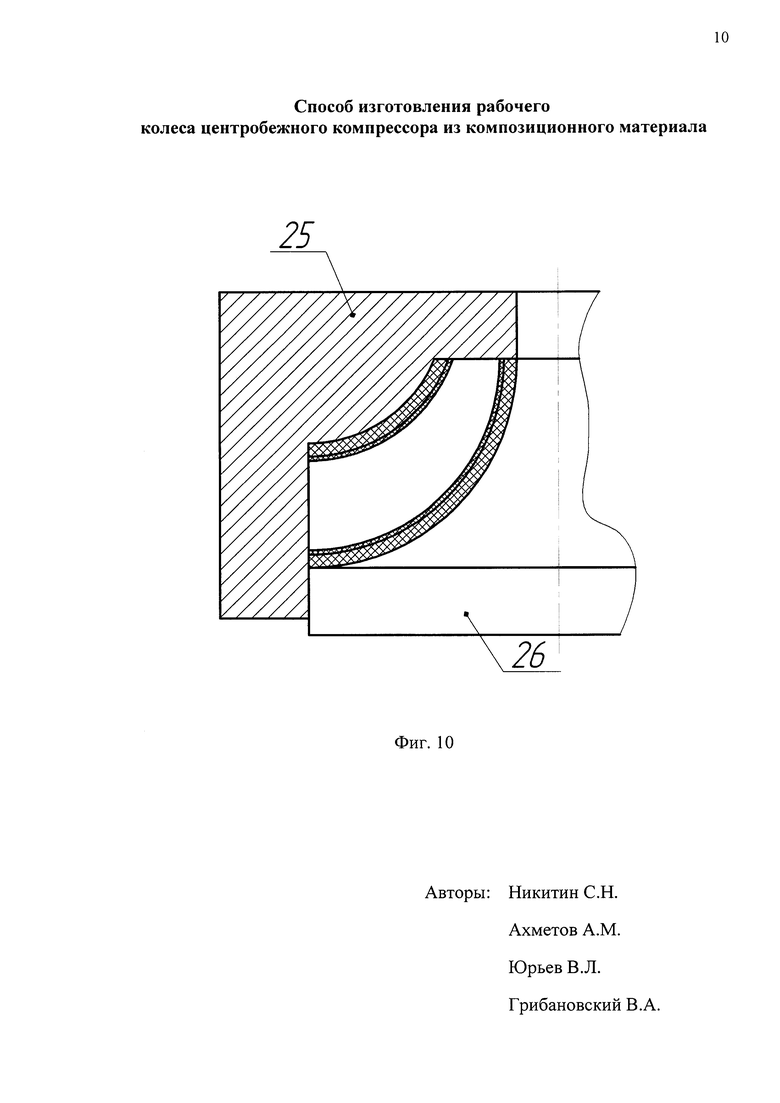

На фиг. 1 показан общий вид рабочего колеса центробежного компрессора из полимерного композиционного материала. На фиг. 2 представлено сечение рабочего колеса центробежного компрессора. На фиг. 3 представлен раскрой материала для рабочих лопаток. На фиг. 4 - пресс-форма для изготовления лопаток. На фиг. 5 - лопатка после прессования. На фиг. 6 показано сечение лопатки после прессования. На фиг. 7 - сепаратор опорного кольца. На фиг. 8 - сепаратор покрывного диска. На фиг. 9 - раскрой нечетного слоя сепараторов опорного кольца или покрывного диска. На фиг. 10 - раскрой четного слоя сепараторов опорного кольца или покрывного диска. На фиг. 11 - пресс-форма для изготовления сепараторов опорного кольца и покрывного диска. На фиг. 12 - приспособление для предварительной сборки рабочего колеса. На фиг. 13 - пресс-форма в собранном состоянии.

Рабочее колесо центробежного компрессора (фиг. 1) включает рабочие лопатки 1, опорное кольцо 2 и покрывной диск 3. При этом опорное кольцо 2 формируется из сепаратора опорного кольца 5 и композиционного материала 9, выходящего за пределы контура лопатки (фиг. 1, 2, 3, 6, 7), а покрывной диск 3 формируется из сепаратора покрывного диска 4 и материала 8, выходящего за пределы контура лопатки (фиг. 1, 2, 3, 6, 8).

Способ изготовления рабочего колеса центробежного компрессора заключается в раскрое различных размеров слоев материала, например, из углеродной ленты или стеклоткани (фиг. 3) лопаток 10 (фиг. 3), при этом слои раскраивают с учетом, что часть материала 9 выходит за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны переферийного сечения 8 - на длину, большую длины дуги покрывного диска между соседними лопатками. Из материала, выходящего за пределы контура лопатки, формируют опорное кольцо 2 (фиг. 2) и покрывной диск 3 (фиг. 2). На фиг. 3 показан раскрой одного слоя лопатки. Количество слоев и их размеры рассчитываются для каждого конкретного колеса и конфигурации лопатки. Каждый слой пропитывают связующим, например, термореактивной смолой в зоне 10 и за пределами контура лопатки со стороны корневого сечения 9 на 1…20 мм (фиг. 3). После этого слои выкладывают в матрице 11 (фиг. 4) пресс-формы, устанавливают пуансон 12 и проводят прессование в соответствии с технологическим режимом для применяемого полимерного композиционного материала. После распрессовки получают лопатку 1 (фиг. 5), на корневом сечении которой образована длиной 1…20 мм наметка 14 (фиг. 6) опорного кольца 2 (фиг. 1), а на периферийном сечении 15 (фиг. 5, фиг. 6) - материал 8, выходящий за пределы контура лопатки, в исходном состоянии для покрывного диска. Часть материала 9 остается в исходном состоянии, из которого в дальнейшем полностью сформируют опорное кольцо 2 (фиг. 1, 2). Далее производят раскрой слоев композиционного материала (фиг. 9, 10) для формирования сепаратора опорного кольца (фиг. 7) и покрывного диска (фиг. 8). При раскрое нечетных (первого, третьего и т.д.) слоев (фиг. 9) поверхность 27 повторяет контур и размеры профиля корыта корневого сечения лопатки, контур 28 повторяет контур и размеры профиля спинки корневого сечения лопатки. Раскрой четных (второго, четвертого и т.д.) слоев (фиг. 10) отличается от нечетных (первый, третий и т.д.) (фиг. 9) выступами 29 и впадинами 30. Такой раскрой позволяет обеспечить прочность опорного кольца покрывного диска, место контакта выступа 29 и впадины 30 раскроя нечетных слоев перекрывается четным слоем, таким образом, каждый последующий слой перекрывает место контакта выступа 29 и впадины 30 предыдущего слоя. Затем раскрой пропитывают связующим и укладывают в пресс-форму (фиг. 11), в матрице 31 которой установлены вкладыши 32, обладающие профилем коренного сечения лопатки в месте контакта с композиционным материалом. Через пуансон 34 создают давление на уложенные композиционные слои. После прессования пресс-форму разбирают в следующем порядке: удаляют пуансон 34, выдавливают вкладыши 32 и извлекают композиционное изделие, сепаратор опорного кольца (фиг. 7) или сепаратор покрывного диска (фиг. 8). Конструкция пресс-формы для прессования сепараторов опорного кольца и покрывного диска подобные и отличаются размерами.

Далее сепараторы устанавливают строго в определенном положении в приспособлении (фиг. 12) для сборки колеса компрессора. Сборочное приспособление обеспечивает номинальное расположение лопаток в соответствии с требованием конструкторской документации. Причем, сепараторы изготовлены из композиционного материала одной марки с материалом рабочего колеса. Затем пропитывают связующим выходящий за контуры лопатки материал 8, 9 (фиг. 6), предназначенный для окончательного образования опорного кольца 2 (фиг. 1) и покрывного диска 3. Лопатки 1 устанавливают в сепараторы (фиг. 7, фиг. 8), внутренние размеры которых соответствуют размерам газового тракта 7 (фиг. 2). Поверхность 18 (фиг. 7) сепаратора опорного кольца 5 исполняет аэродинамическую поверхность (фиг. 1, фиг. 2), а поверхность 20 (фиг. 8) сепаратора покрывного диска 4 исполняет аэродинамическую поверхность газового тракта 7 (фиг. 2).

Лопатки 1 устанавливают в пазы 21 (фиг. 7), при этом наметка 14 (фото 6) фиксирует лопатку в радиальном направлении, а материал 8 (фиг. 6) проходит через пазы 22 сепаратора покрывного диска (фиг. 8).

Затем материал 9,8 (фиг. 6) пропитывают связующим и производят предварительную формовку на наружных поверхностях сепараторов 23 и 24 (фиг. 12) соответственно. Далее предварительно собранное колесо вместе с сепараторами устанавливаются в пресс-форму (фиг. 13) и, с целью исключения искажения формы газового тракта от сил прессования, межлопаточные полости заполняют твердыми элементами, в частности, кварцевым песком, стальными шариками, стальной дробью. Проводят прессование по режиму, соответствующему композиционному материалу, из которого состоит рабочее колесо центробежного компрессора.

Данным изобретением решается задача создания высоконагруженной конструкции монолитного колеса центробежного компрессора из композиционного материала высокой точности и с низкими технологическими затратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2652269C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600213C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2021 |

|

RU2766040C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2017 |

|

RU2661429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2574209C2 |

| Рабочее колесо центробежного компрессора из композиционного материала | 2016 |

|

RU2651903C1 |

Изобретение относится к области турбостроения, а именно к способу изготовления рабочих колес центробежных компрессоров, в частности газотурбинных двигателей, и может быть использовано в авиационной, ракетной технике, автомобильном двигателестроении и других отраслях промышленности. Способ позволяет создать высоконадежную конструкцию монолитного колеса центробежного компрессора из композиционного материала высокой точности и с небольшими технологическими затратами. Указанный технический результат достигается способом изготовления рабочего колеса центробежного компрессора из композиционных материалов, включающим раскрой слоев материала лопаток, при этом материал выходит за пределы контура лопатки со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. В пресс-форме оформляют аэродинамический профиль лопаток, на корневом сечении которых формируется наметка опорного кольца, фиксирующая лопатку в радиальном направлении в сепараторе опорного кольца. Два сепаратора, изготовленные из материала колеса, один из которых - сепаратор опорного кольца, а второй - сепаратор покрывного диска, устанавливают в строго определенном положении в сборочном приспособлении. Сепаратор покрывного диска имеет соответствующие периферийному сечению пера прорези, в которых фиксируется лопатка. Внутренние поверхности сепараторов изготовлены по форме и размерам аэродинамического профиля газового тракта, а на наружные поверхности сепараторов формируют слой из материала, выходящего за пределы контура лопаток. Перед прессованием, чтобы исключить искажение аэродинамического профиля газового тракта, межлопаточное пространство заполняется твердыми элементами, например кварцевым песком, стальными шариками. Прессование проводят по технологическому режиму, соответствующему марки композиционного материала. 10 ил.

Способ изготовления рабочего колеса центробежного компрессора из композиционного материала, включающий раскрой слоев для лопаток, при этом материал выходит за пределы контура лопаток со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками, аэродинамический профиль лопатки формируется в пресс-форме, затем лопатки укладывают в сепаратор пресс-формы, на котором предварительно формуют опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, отличающийся тем, что при формообразовании лопатки на ее корневом сечении пера формируют наметку опорного кольца, которая при сборке колеса фиксирует лопатку в радиальном направлении в сепараторе опорного кольца, имеющем прорези по форме корневого сечения лопатки для фиксации, а периферийное сечение лопатки фиксируют в щелевые отверстия сепаратора, выполненные по размерам и форме периферийного сечения лопатки; предварительное формообразование колеса производят в сборочном приспособлении, в котором сепараторы фиксируют строго в определенном положении, при этом сепараторы выполнены из того же композиционного материала, что и рабочее колесо, а внутренние поверхности сепараторов изготовлены по форме и размерам аэродинамического профиля газового тракта и представляют из себя внутреннюю часть опорного кольца и покрывного диска, а на наружной поверхности сепараторов формируют слой из материала, выходящего за пределы контура лопаток; при этом, перед прессованием межлопаточное пространство заполняют твердыми элементами, в частности кварцевым песком, стальными шариками.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2260786C1 |

Авторы

Даты

2018-04-25—Публикация

2015-12-31—Подача