Изобретение относится к способу изготовления мебельного корпуса со связанными друг с другом вдоль общих угловых кромок поверхностями соединений в ус сторонами корпуса из древесины или древесных материалов. При этом способе в панели из такого материала, которая на внешней стороне имеет покрывной слой из пластмассы или другого шпона, с внутренней стороны, вдоль каждой прямой линии, в области образуемых угловых кромок корпуса вырезается V-образный паз вплоть до покрывного слоя. Соответственно этому, отделенные друг от друга стороны корпуса поворачиваются друг к другу с замыканием образующих поверхности соединения в ус V-образных пазов, в которые перед этим вводится клей, причем слой покрытия вдоль образующихся угловых кромок деформируется или ломается.

Такой способ известен из выложенного описания к неакцептованной заявке DE 3109965 A1. В V-образный паз, так называемый паз соединения в ус, при этом известном способе перед поворотом сторон корпуса друг к другу вносится эластичный клей, который набрызгивается на боковые поверхности паза соединения в ус. Этот клей имеет задачу удерживать стороны корпуса во время поворота или складывания без необходимости наклеивать дополнительные полосы усиления на примыкающую к пазу соединения в ус сторону панели, образующей стенки корпуса. Проблематично при этом, что эластичный клей должен образовывать пленку на поверхностях паза соединения в ус, которая остается после складывания сторон корпуса в стыке, образующемся между прилегающими друг к другу поверхностями соединения в ус. Если, принимая во внимание точно подогнанное наложение друг на друга соединяемых в ус поверхностей, наносить эластичный клей только тонким слоем, то образованный клеем пленочный шарнир не имеет достаточной прочности, учитывая толщину и вес сторон корпуса. Если поэтому выбирают большую толщину пленки, то соединяемые в ус поверхности не подгоняются точно одна к другой после складывания сторон корпуса, вследствие чего в области стыка соединения в ус может получаться щель. Также эластичный клей покрывает значительную часть образованных материалом панелей поверхностей паза соединения в ус и загораживает эти поверхности от соединения с необходимым далее монтажным клеем, который дополнительно вносится в V-образный паз соединения в ус, чтобы обеспечивать долговременное прочное соединение сторон корпуса в области стыков соединения в ус.

Способ изготовления мебельного корпуса другого вида известен из описания к патенту DE 19849504 С1. Соответственно этому, в области каждого места складывания исходной панели, перед выполнением V-образного паза, на находящейся у готового корпуса снаружи стороне сквозь покрывной слой прорезается паз, который заполняется затвердевающим полимерным материалом. Для этого в панели с противоположной стороны должны протачиваться сквозные шприцевальные каналы, которые впадают в прорезанный с внешней стороны исходной панели паз. После затвердевания полимерного материала с противоположной стороны панели прорезается V-образный паз так, что область вершины этого V-образного паза лежит в материале пластмассы, располагающемся вплоть до наружной стороны панели. Этот полимерный материал в затвердевшем состоянии является достаточно упругим, чтобы образовывать пленочный шарнир, с помощью которого в процессе складывания удерживаются вместе наклоняемые друг к другу стороны корпуса. Трудность при этом способе состоит в том, чтобы при впрыскивании полимерного материала уплотнять лежащий на внешней стороне исходной панели паз по всей длине, чтобы иметь возможность заполнять его полностью, от дна канавки вплоть до внешней стороны покрывного слоя, полимерным материалом. При готовом корпусе материал пластмассы бросается в глаза в проходящих снаружи вдоль стыков соединений в ус кромках, что воспринимается во многих случаях, из эстетических соображений, как недостаток.

В основе изобретения лежит задача создать способ упомянутого во вступлении типа, при котором полимерный материал, образующий пленочный шарнир, наносится таким образом, который не препятствует точному наложению друг на друга соединяемых в ус поверхностей при складывании сторон корпуса, и за счет которого панель, образующая покрывной слой на внешней стороне корпуса, стабилизируется полимерным материалом.

Эта задача в способе упомянутого во вступлении типа решается посредством того, что с целью образования поворотного шарнира перед выполнением V-образных пазов каждый раз на том же самом месте вплоть до покрывного слоя прорезается меньший в поперечном сечении предварительный паз, который на покрывном слое имеет конечной ширины дно паза, которое проходит в обе стороны за область вершины выполняемого впоследствии V-образного паза. В этот предварительный паз вводится сначала жидкий, затвердевающий в предварительном пазе полимерный материал, который заполняет, начиная от покрывного слоя, предварительный паз, по меньшей мере, на часть высоты и, прилипая, связывается с материалом панели и покрывного слоя. Затем в материале панели и затвердевшем полимерном материале насквозь прорезается соответствующий V-образный паз так, что между областью вершины V-образного паза и покрывным слоем остается пленкообразное упругое кольцо полимерного материала.

Для изобретения существенно, что образующий пленочный шарнир, упругий полимерный материал сам образует в области V-образного паза, паза соединения в ус такой же участок боковых поверхностей паза, как соединяемых в ус поверхностей. В области дна предварительного паза может предусматриваться больший объем изначально жидкого полимерного материала, что благоприятствует более интенсивному сцеплению с материалом исходной панели, от которой отделяются раздельно друг от друга стороны корпуса. Это имеет значение, прежде всего, при применении древесно-стружечной плиты в качестве материала для исходной панели, который имеет относительно большую пористость. При заполнении предварительного паза еще жидкая пластмасса проникает в материал древесно-стружечной плиты, зацепляется в нем, вследствие чего получается особенно высокая прочность сцепления. После прорезывания соответствующего V-образного паза сквозь затвердевший полимерный материал остается достаточно большая поверхность контакта полимерного материала с материалом панели, высота которой, при рассмотрении в направлении глубины V-образного паза, является намного большей, чем толщина остающейся в области вершины V-образного паза пленкообразной перемычки. В целом, пленочный шарнир образуется не только пленкообразной упругой перемычкой из полимерного материала в области вершины V-образного паза, но и соединяющимися с двух сторон в одно целое с этой перемычкой пластмассовыми перемычками большего поперечного сечения, которые не только обусловливают надежную связь всего шарнира с материалом исходной панели, а, сверх того, в процессе складывания сторон корпуса стабилизируют деформирующийся или ломающийся покрывной слой, так как полимерный материал прочно связывается или слипается также с покрывным слоем. Это не материал исходной панели подпирает покрывной слой с двух сторон линии сгиба, а затвердевший полимерный материал. Так как паз соединения в ус вплоть до вхождения внутрь полимерного материала прорезается только впоследствии, то те участки соединяемых в ус поверхностей, которые образуются материалом пластмассы, выполнены точно и не препятствуют точно подогнанному наложению друг на друга соединяемых в ус поверхностей при складывании сторон корпуса.

В принципе, прорезаемый как первый на соответствующем месте в исходной панели предварительный паз может иметь абсолютно любое поперечное сечение, если он только не выдается за поперечное сечение впоследствии размещаемого торцового паза, за исключением дна паза, где предварительный паз является более широким, чем паз соединения в ус в области вершины. Целесообразно, чтобы предварительный паз имел прямоугольную форму поперечного сечения и перпендикулярно к плоскости панели прорезался от наружной стороны исходной панели внутрь, что может производиться с помощью подходящей фрезы, в частности также с помощью полотна пилы. По отношению к выполняемому впоследствии V-образному пазу или, соответственно, пазу соединения в ус предварительный паз располагается зеркально симметрично к его плоскости симметрии. Разумеется, что V-образный паз может выполняться только вдоль прямого направления, то же самое равно относится и к соответствующему предварительному пазу.

Как уже упомянуто, предпочтительным материалом для исходной панели является древесно-стружечная плита, которая делает возможным хороший захват образующего пленочный шарнир полимерного материала из-за своей пористости. Этот пленочный шарнир образуется, с одной стороны, пленкообразной перемычкой из полимерного материала и, с другой стороны, напротив, большими в поперечном сечении шарнирными петлями, в качестве которых нужно рассматривать пластмассовые перемычки, образованные по обеим сторонам пленкообразной перемычки, которые, с одной стороны, примыкают к покрывному слою и материалу панели, а также прочно сцепляются с ними, и образуют, с другой стороны, в области вершины V-образного паза его боковые поверхности. Чтобы достигать еще более плотного сцепления, прежде всего, с материалом панели в области упомянутых пластмассовых перемычек, жидкий полимерный материал также может вводиться в предварительный паз под давлением. Это зависит от того, какой является вязкость полимерного материала в жидком состоянии. Особенно хорошо для этого подходит полиуретан с его термопластическими свойствами, так как эта пластмасса является достаточно текучей в сжиженном состоянии и особенно вязкой в затвердевшем состоянии.

Для компенсации допусков может быть выгодно прорезать в панели V-образный паз с притуплением в области вершины. Ширина этого притупления при этом меньше, чем ширина предварительного паза, боковые поверхности которого будут полностью вырезаться при выполнении V-образного паза. Таким образом, остается еще достаточно полимерного материала по обе стороны притупления для образования вышеупомянутых связывающих перемычек. В зависимости от вида наличествующего на наружной стороне исходной панели покрывного слоя может быть целесообразно надрезать или рассекать покрывной слой на лежащей напротив V-образного паза стороне перед наклоном друг к другу сторон корпуса. Это зависит от того, является ли в данном случае покрывной слой покрытия растяжимым и насколько, чтобы, учитывая это, за счет упругости покрывного слоя избегать кромок излома на месте складывания - совершенно или, по меньшей мере, в значительном объеме. При более жестких материалах, при которых нельзя избежать кромок излома, может происходить сглаживание, при котором вдоль угловых кромок готового корпуса срезается или сошлифовывается фаска. При этом может сниматься слой покрытия, в частности, в диагональном направлении к соответствующей угловой кромке корпуса, по меньшей мере, вплоть до лежащего за ней стабилизирующего покрывной слой полимерного материала. В принципе, покрывной слой в области кромок может удаляться также настолько, что в соответствующим образом притупленной угловой кромке корпуса будет виден материал пластмассы, что может использоваться, в том числе, в целях дизайна.

В последующем изобретение разъясняется на примере выполнения более подробно, с привлечением чертежей. При этом они показывают:

Фиг. 1 - вид сбоку участка панели для образования поворотных друг к другу сторон корпуса в области одного из выполняемых V-образных пазов, согласно первому этапу способа,

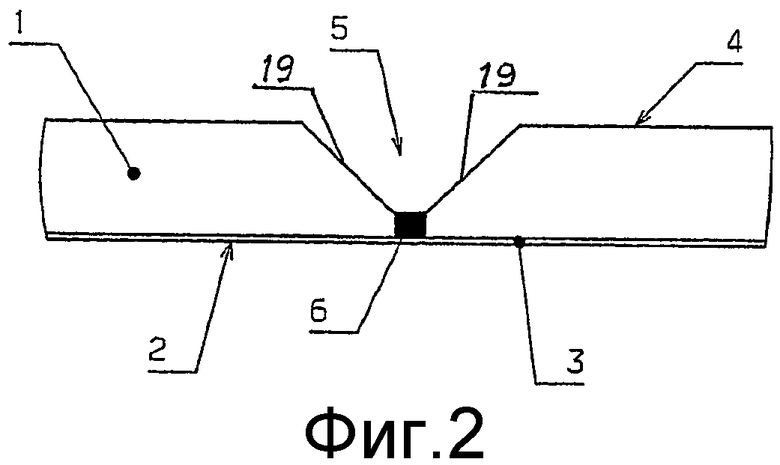

Фиг. 2 - участок панели по фиг. 1, согласно второму этапу способа,

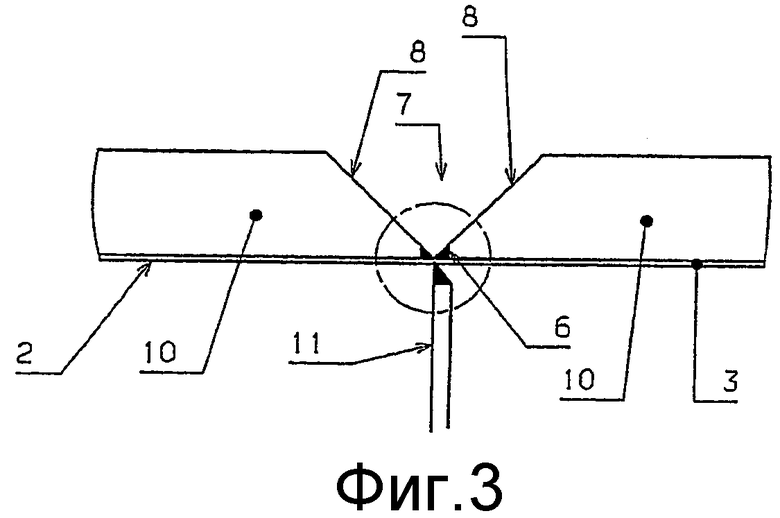

Фиг. 3 - участок панели, согласно вышеуказанным фигурам, после выполнения V-образного паза - так называемого паза соединения в ус,

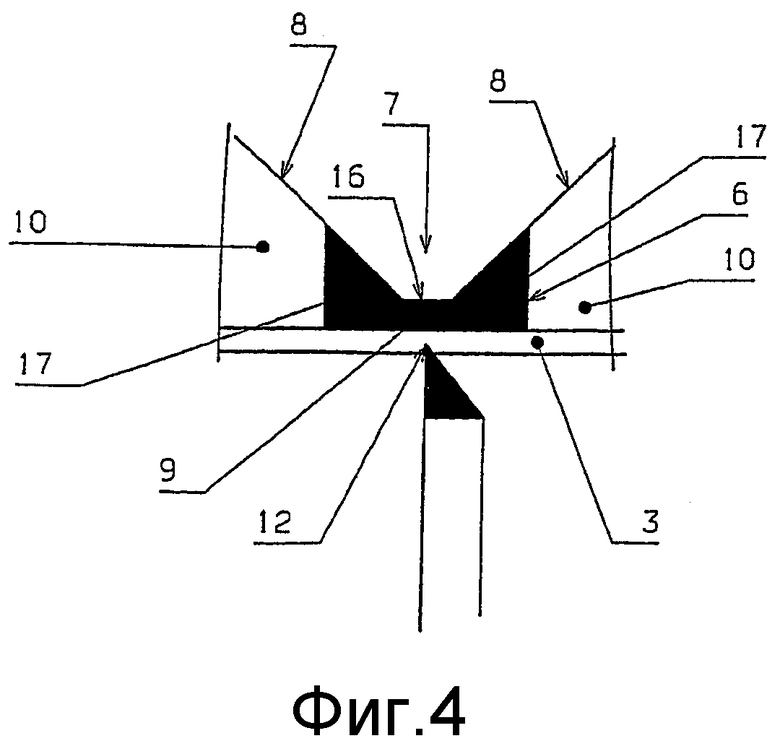

Фиг. 4 - увеличенное представление детали при X на фиг. 3,

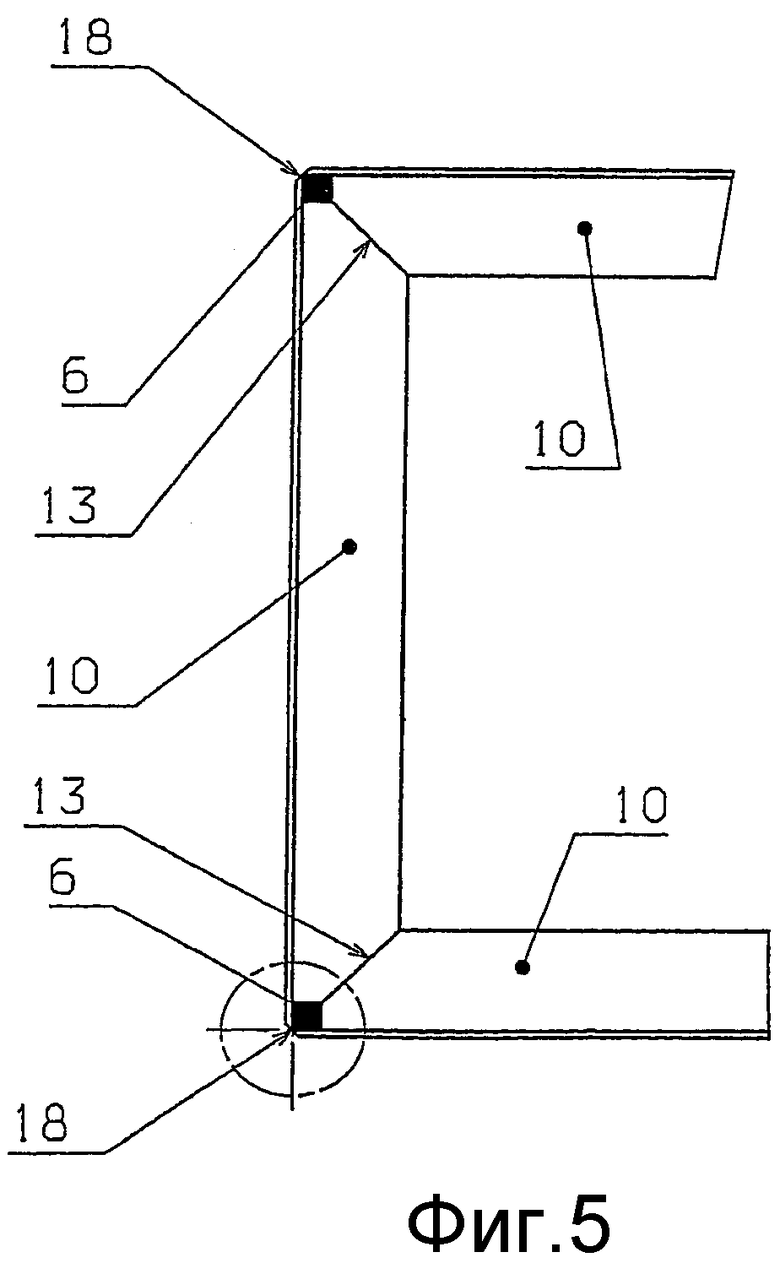

Фиг. 5 - вид торца корпуса, согласно фиг. 3, со сложенными из исходной панели сторонами корпуса, и

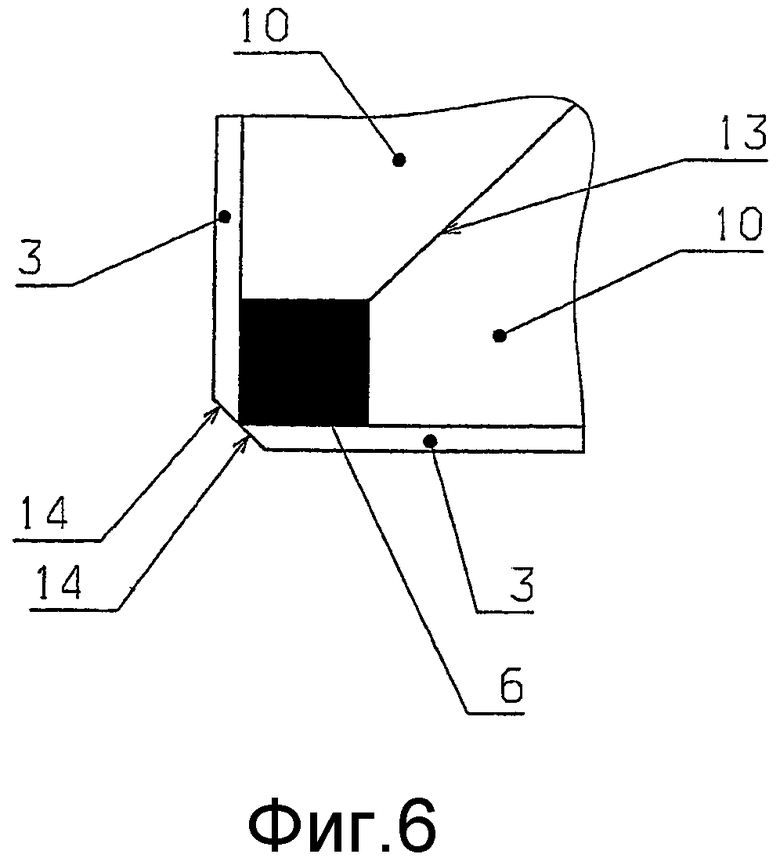

Фиг. 6 - увеличенное представление детали при X на фиг. 5.

В частности, фиг. 1 наглядно иллюстрирует участок исходной панели 1 в области одного из выполняемых пазов соединения в ус, которых в панели 1, как правило, предусматриваются три, чтобы отделять друг от друга четыре стороны корпуса, которые могут складываться в закрытый со всех сторон корпус, имеющий квадратное или прямоугольное поперечное сечение. У готового корпуса имеется наружная сторона, которая на фиг.1 образована нижележащей стороной 2 панели 1, и на которой панель 1 каширована покрывным слоем 3. Эта сторона, впоследствии обозначаемая как наружная сторона 2 панели 1, лежит напротив внутренней стороны 4, которая впоследствии, при готовом корпусе, обращена внутрь. Внутренняя сторона 4 панели 1 может быть также каширована покрывным слоем, для рассматриваемого способа это не имеет значения.

Вдоль прямой поперечной линии от внутренней стороны 4 панели 1 прорезается предварительный паз 5, который достигает покрывного слоя 3 на наружной стороне 2 панели 1. Предварительный паз 5 имеет первоначально прямоугольное поперечное сечение и прорезается перпендикулярно к плоскости панели 1. Предварительный паз 5 имеет дно 15 конечной ширины, которая соответствует ширине предварительного паза 5. Предварительный паз 5 прорезается посредством тонкой фрезы или полотна пилы, в практическом выполнении он при этом имеет ширину порядка 3 мм.

Как следует из фиг. 2, в предварительный паз 5 вводится полимерный материал 6, а именно, в жидкой форме. В зависимости от того, какой размер имеет сопло, посредством которого полимерный материал 6 вводится в предварительный паз 5, может вначале предусматриваться расширение предварительного паза 5 в верхней области, прилегающей к внутренней стороне 4 панели1, который, независимо от этого, сохраняет прямоугольное или квадратное поперечное сечение в своей нижней области, над дном 15. В этом отношении предварительный паз 5, согласно фиг. 2, в представленном примере выполнения имеет в верхней области скошенные боковые поверхности 19. Начиная от покрывного слоя 3, который образует дно 15, полимерный материал 6 заполняет предварительный паз 5 на часть его высоты. Если предварительный паз 5, как представлено на фиг. 2, расширяется вверх, то целесообразно, чтобы высота слоя полимерного материала 6 лежала над прямоугольной или квадратной областью поперечного сечения предварительного паза 5. Изначально жидкий полимерный материал 6 затвердевает в предварительном пазе 5, причем в затвердевшем состоянии полимерный материал все же остается упругим.

Как поясняет фиг. 3, симметрично к средней плоскости предварительного паза 5, которая проходит поперек продольного направления панели и перпендикулярно к плоскости панели, прорезается V-образный паз 7 как паз соединения в ус. Угол V-образного паза 7 составляет 90°, в соответствии с этим боковые поверхности 8 V-образного паза 7 перпендикулярны друг к другу. При выполнении V-образного паза 7 удаляется часть введенного в предварительный паз 5 полимерного материала 6. Общий контур предварительного паза 5 при выполнении V-образного паза 7 вырезается, так как предварительный паз 5 имеет значительно меньшее поперечное сечение, чем V-образный паз 7. Это имеет место также тогда, когда, как представлено на фиг. 2, предварительный паз 5 расширен в его верхней области.

Как следует из фиг. 4, V-образный паз 7 прорезается в затвердевшем полимерном материале 6 настолько, что между вершиной V-образного паза и покрывным слоем 3 остается перемычка 9 из полимерного материала 6. Так как ширина предварительного паза 5 по дну 15 (фиг. 1) является большей, чем ширина V-образного паза 7 в области вершины, то полимерный материал 6 после прорезанного V-образного паза 7 образует по обе стороны перемычки 9 связывающие перемычки 17, посредством которых создается особенно хорошее соединение полимерного материала 6 с материалом исходной панели 1. Связывающие перемычки 17, которые проходят вдоль V-образного паза 7 с обеих сторон, могут рассматриваться, так сказать, как шарнирные петли, которые являются в данном случае одним целым с перемычкой 9. В целом, полимерный материал 6 после прорезания V-образного паза 7 имеет профиль поперечного сечения в виде ласточкина хвоста, причем в области вершины V-образный паз 7 может иметь притупление 16.

За счет выполнения V-образных пазов 7, пазов соединения в ус из исходной панели 1 отделяются друг от друга стороны 10 корпуса, которые поворачиваются на 90° друг к другу при закрытии V-образных пазов 7. При этом перемычка 9 из полимерного материала 6 образует так называемый пленочный шарнир, который удерживает стороны 10 корпуса. Для этого затвердевший полимерный материал имеет достаточную упругость, по меньшей мере, в области перемычки 9. При повороте или складывании сторон 10 корпуса либо покрывной слой 3 растягивается по образующейся внешней угловой кромке 18 корпуса (фиг. 5), либо покрывной слой 3 разрывается вдоль этой угловой кромки 18. При этом может предусматриваться ослабление покрывного слоя 3, когда покрывной слой 3 надрезается с наружной стороны 2 сторон 10 корпуса, что происходит посредством представленного на фиг. 3 инструмента 11. Вследствие этого возникает узкая щель 12 разреза, как это представлено на фиг. 4.

Фиг. 5 и 6 иллюстрируют, что после складывания сторон 10 корпуса образующий пленочный шарнир полимерный материал 6 обращен внутрь вдоль внешних угловых кромок 18 корпуса и закрыт покрывным слоем 3. Образованию чистого стыка 13 соединения в ус, в области которого лежат сложенные боковые поверхности 8 V-образных пазов 7, не препятствует полимерный материал 6, частично образующий боковые стороны 8 паза. Вдоль внешних угловых кромок 18 корпуса примыкающие к ним торцевые кромки стоящих теперь под углом обоих участков покрывного слоя 3 сторон 10 корпуса могут быть подвергнуты очистке, во время которой здесь сошлифовываются или срезаются фаски 14. Важно в этой связи то, что покрывной слой 3 или, соответственно, участки покрывного слоя 3, достигающие угловых кромок 18 корпуса, прочно склеиваются с полимерным материалом 6, и, таким образом, покрывные слои 3 усилены полимерным материалом 6, в частности, также в области образующей пленочный шарнир перемычки 9, тем самым вдоль линии сгиба или линии разрыва. В диагональном направлении к соответствующей угловой кромке 18 корпуса фаски 14 могут сниматься вплоть до полимерного материала 6 или с частичным его удалением внутрь, вследствие чего полимерный материал 6 будет более или менее виден в области сложенной пленкообразной перемычки 9. За счет надежного проклеивания между собой концевых участков покрывного слоя 3 и полимерного материала 6 не возникает опасности отделения покрывного слоя 3 в области угловых кромок 18 корпуса. Это преимущество имеет место, само собой разумеется, также, если отказываются от снятия фасок 14 на концевых участках покрывного слоя 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УГЛОВОГО СОЕДИНЕНИЯ ПАНЕЛЕЙ | 2010 |

|

RU2416514C1 |

| ПАНЕЛЬ | 2016 |

|

RU2701767C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ЗИГЗАГООБРАЗНОГО СКЛАДЫВАНИЯ ПОЛОСОВОЙ ПЛЕНКИ | 1996 |

|

RU2113391C1 |

| МЕШОК И СПОСОБ ИЗГОТОВЛЕНИЯ МЕШКА | 2014 |

|

RU2664214C2 |

| ПАНЕЛЬ | 2012 |

|

RU2565702C2 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| ПАНЕЛЬ | 2019 |

|

RU2754246C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ОТКРЫТОГО ДНА В КОНЦЕВЫХ ЗОНАХ РУКАВНЫХ КОРПУСОВ МЕШКОВ | 2011 |

|

RU2543423C2 |

Согласно способу изготовления мебельного корпуса в панели из древесины или древесных материалов, которая имеет на своей внешней стороне покрывной слой, на внутренней стороне вдоль соответствующей прямой линии в области образуемых угловых кромок прорезают предварительный паз вплоть до покрывного слоя, в этот предварительный паз вводят изначально жидкий, затвердевающий в предварительном пазе полимерный материал. Затем прорезают соответствующий V-образный паз так, что между областью вершины V-образного паза и покрывным слоем остается пленкообразная упругая перемычка из полимерного материала. Затем отделенные друг от друга стороны корпуса при закрытии образующих соединяемые в ус поверхности V-образных пазов поворачивают друг к другу. И за счет надежного проклеивания между собой концевых участков покрывного слоя и полимерного материала не возникает опасности отделения покрывного слоя в области угловых кромок корпуса. 8 з.п. ф-лы, 6 ил.

| DE 19849504 C1, 30.09.1999 | |||

| DE 3109965 A1, 23.09.1982 | |||

| WO 00/65959 А, 09.11.2000 | |||

| JP 10281118 А, 20.10.1998 | |||

| МЕБЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2175848C1 |

Авторы

Даты

2007-04-10—Публикация

2004-01-24—Подача