Изобретение касается зигзагообразного складывания полосовой пленки. Оно относится также к установке для осуществления способа.

Зигзагообразно сложенные, так называемые гофрированные полосовые материалы, используются для изготовления упаковок, например для массообменных и теплообменных колонн. Известны подобного рода упаковки, которые имеют дополнительные структурные признаки, например упорядоченно расположенные отверстия в заранее определенных местах, для которых необходима высокая точность способа гофрирования. С помощью гофрирования можно изготавливать с небольшими затратами одновременно большие количества зигзагообразно сложенных пленок, однако с помощью известных в настоящее время способов зигзагообразного складывания добиться необходимой точности невозможно.

Известны не требующие больших затрат способы вальцевания для изготовления зигзагообразно сложенных пленок, которые, однако, часто являются неудовлетворительными в отношении образования гофрированных кромок, так как радиусы кривизны гофрированных кромок получаются слишком большие. Кроме того, в этих способах имеет место "отскакивание" материала, которое вследствие плохой контролируемости приводит к продукту с неравномерной формой. Известен также способ гофрирования, при котором придание формы осуществляется с помощью вибрирующего гофрирующего инструмента. В этом способе точность также недостаточна. К тому же этот способ связан с созданием большого шума.

В частности, известен способ зигзагообразного складывания полосовой пленки, включающий предварительное гофрирование путем формирования волнообразных складок, вертикальные линии кромок которых размещают на одинаковых расстояниях, и дополнительное формирование складчатости с использованием, по меньшей мере, одного гофрирующего инструмента, который каждую кромку складки выполняет с заданным радиусом кривизны и углом изгиба вдоль вертикальных линий кромок.

Устройство для осуществления известного способа содержит пару зубчатых валков для предварительного формования складок, два гофрирующих инструмента для дополнительного формования, установленных с возможностью взаимодействия с зубьями дополнительных зубчатых валков, работающих в паре с гофрирующими инструментами, и привод (патент GB N 1297136, кл. B 21 D 13/04, 1972).

Задачей изобретения является создание способа и устройства, которые позволяет осуществлять гофрирование пленочных полос с небольшими затратами и необходимой точностью.

Эта задача решается за счет того, что в способе зигзагообразного складывания полосовой пленки, при котором осуществляют предварительное гофрирование путем формирования волнообразных складок, вертикальные линии кромок которых размещают на одинаковых расстояниях, и дополнительное формование складчатости с использованием, по меньшей мере, одного гофрирующего инструмента, который каждую кромку складки выполняет с заданным радиусом кривизны и углом изгиба вдоль вертикальных линий кромок, согласно изобретению, дополнительное формование складчатости с заданным радиусом кривизны и углом изгиба вдоль вертикальных линий кромок осуществляют посредством качающегося прессования.

Является целесообразным при дополнительном формовании складчатости оказывать воздействие на радиус кривизны и угол изгиба одновременно. При этом дополнительное формование осуществляют двумя последовательными операциями, при первой из которых формуют каждую вторую кромку складки с использованием одного гофрирующего инструмента, а затем вторым гофрирующим инструментом обрабатывают остальные кромки складок.

Кроме того, является целесообразным выполнять предварительное гофрирование с использованием зубчатых валков или путем прессования с использованием вибрирующего гофрирующего инструмента, а после предварительного гофрирования полосовую пленку непрерывно транспортируют к местам дополнительного формования и через них.

Кроме того, после дополнительного формования целесообразно измерять высоту обработанной полосы, сравнивать ее с заданной величиной и, в соответствии с отклонением от заданной величины, оказывать корректирующее воздействие на угол изгиба кромки при дополнительном формовании.

Коррекцию угла изгиба осуществляют в ходе второй операции дополнительного формования.

Указанная выше задача решается также в установке, согласно изобретению, для зигзагообразного складывания полосовой пленки, содержащей пару зубчатых валков для предварительного формования складок, два гофрирующих инструмента для дополнительного формования установленных с возможностью взаимодействия с зубьями дополнительных зубчатых валков и привод, за счет того, что гофрирующие инструменты выполнены в виде качающихся прессовых устройств, одно из которых установлено с возможностью дополнительного формования каждой второй складки пленки, а другое - с возможностью формования остальных складок, при этом привод каждого гофрирующего инструмента включает эксцентрик и вертикально перемещаемый элемент скольжения, связанный с инструментом посредством качающейся оси.

Кроме того, установка может быть снабжена устройством для регулирования угла изгиба, содержащим примыкающее ко второму качающемуся прессовому устройству средство для измерения высоты обработанной пленки, логическую схему формирования управляющего сигнала в соответствии с результатами измерения и дополнительный двигатель для измерения расстояния между зубчатым валком и гофрирующим инструментом по управляющему сигналу, расположенный на втором прессовом устройстве.

При этом гофрирующий инструмент может быть снабжен пружиной сжатия и взаимодействующим с ней стержнеобразным гофрирующим элементом, выполненным с V - образным надрезом для обработки кромки складки и размещенным в пазу, выполненном в гофрирующем инструменте.

На гофрирующем инструменте параллельно пазу могут быть расположены две кромки для формования угла изгиба совместно с V-образным надрезом гофрирующего элемента.

Кроме того, является целесообразным, чтобы эксцентрики были установлены с возможностью смещения для изменения расстояния между зубчатым валком и гофрирующим элементом.

С помощью способа, согласно изобретению, в ходе первой операции, так называемого предварительного гофрирования, создается волнообразная складчатость, в которой вертикальные линии складок представляют собой предварительно образуемые кромки складок и эти предварительно сформованные кромки складок имеют в поперечном сечении форму дуги с радиусом кривизны более 1 мм. Затем складчатость дополнительно формуется с помощью, по меньшей мере, одного гофрирующего инструмента благодаря тому, что вдоль вертикальных линий создается соответственно кромка складки с заранее заданным радиусом кривизны менее 1 мм.

С преимуществом дополнительное формование осуществляется в ходе двух частных операций, а именно вначале на каждой второй кромке складки и затем на остальных кромках складок. Точно так же предпочтительно, если комбинированным образом с помощью гофрирующего инструмента, с одной стороны, оказывается влияние на угол изгиба и, с другой стороны, уменьшается радиус кривизны кромки складки.

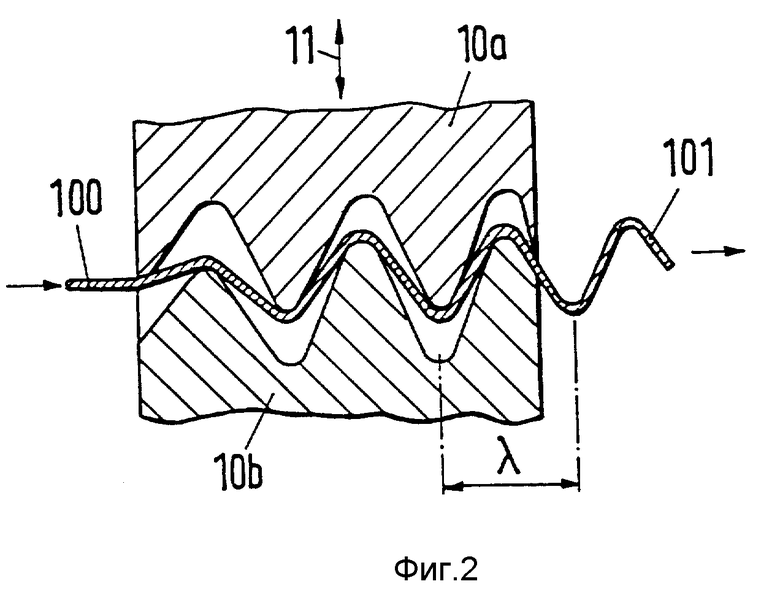

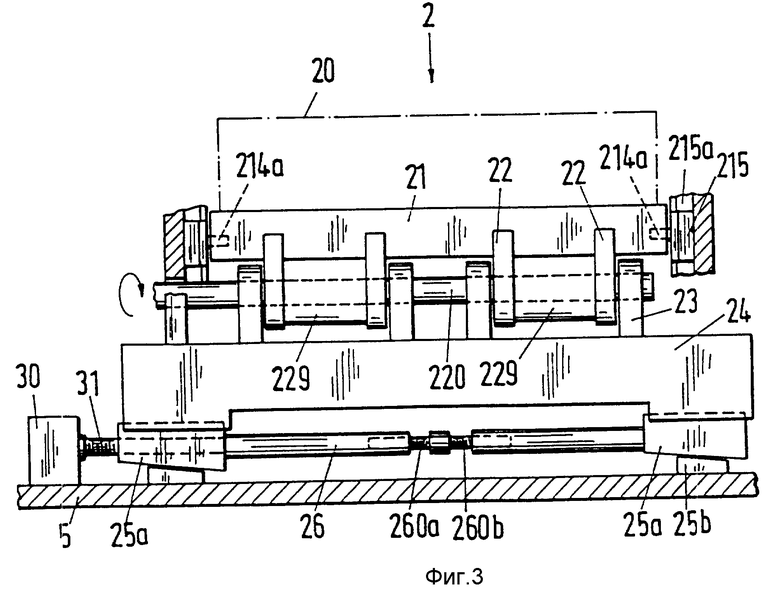

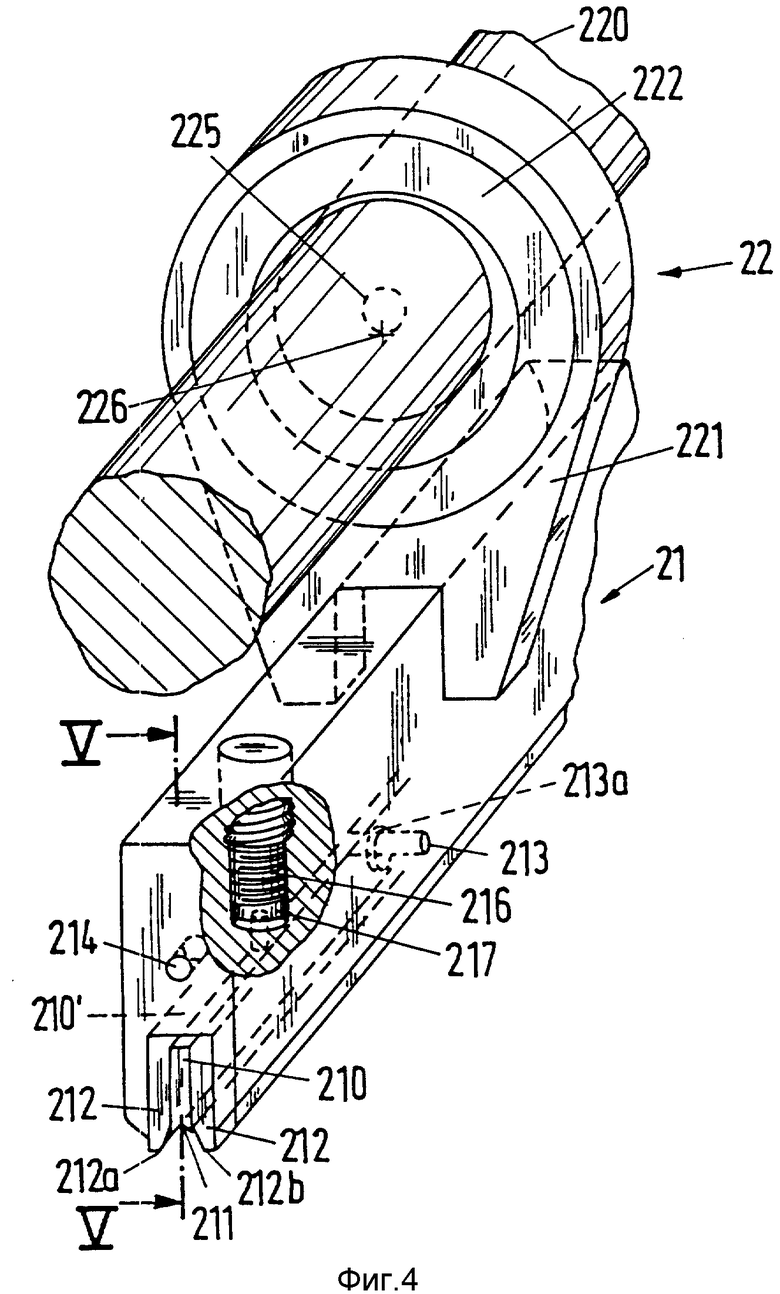

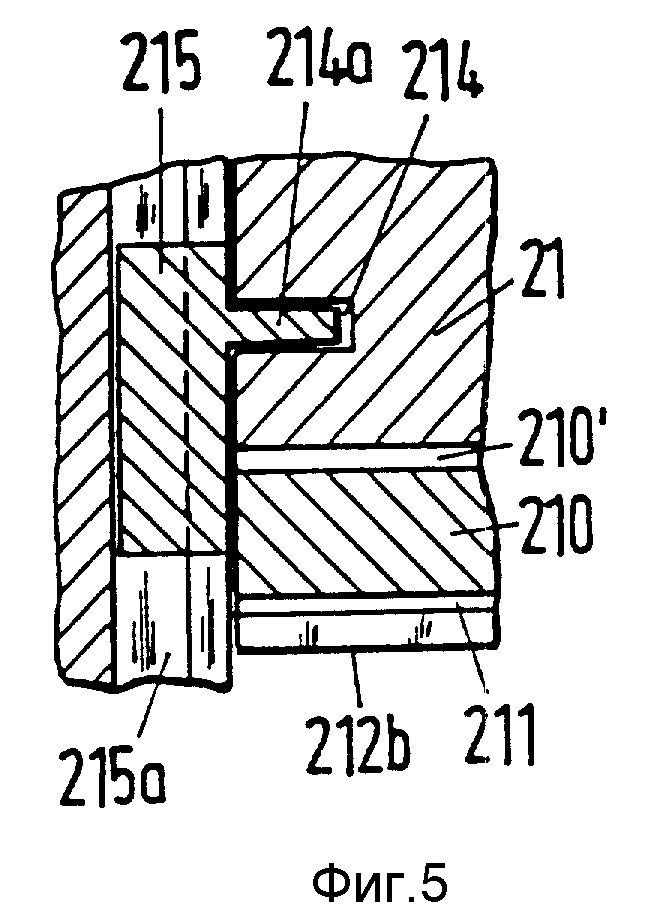

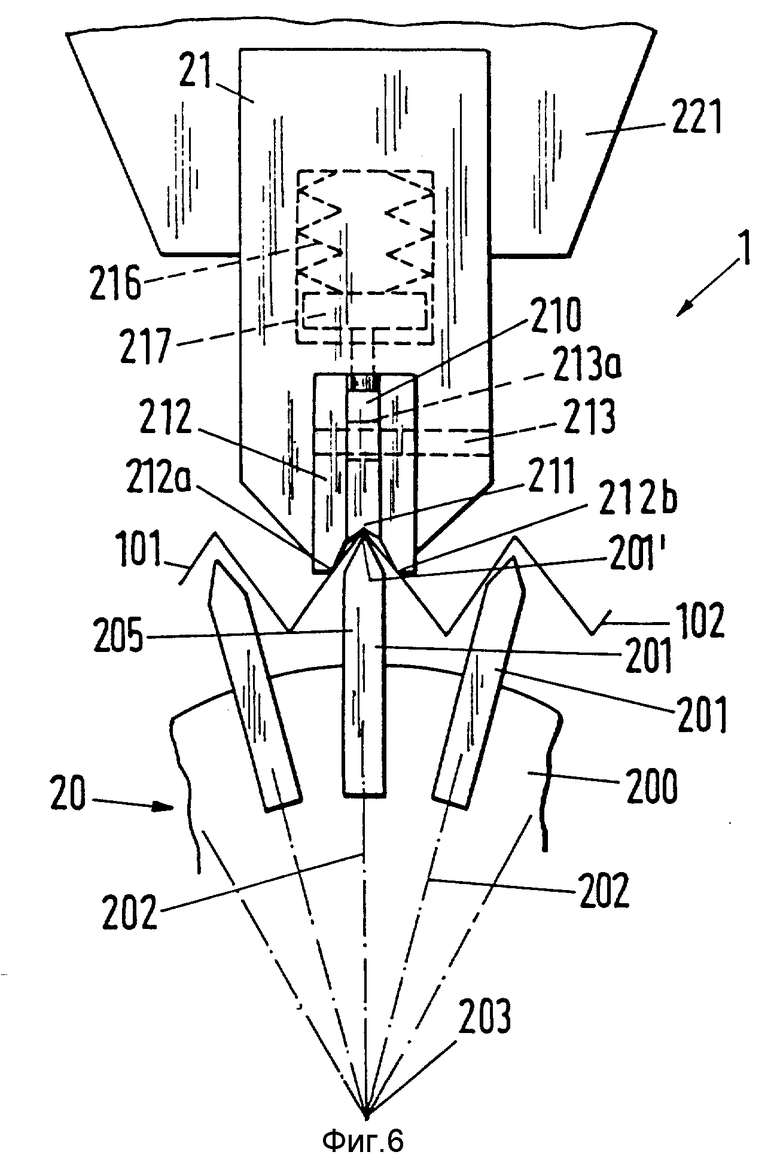

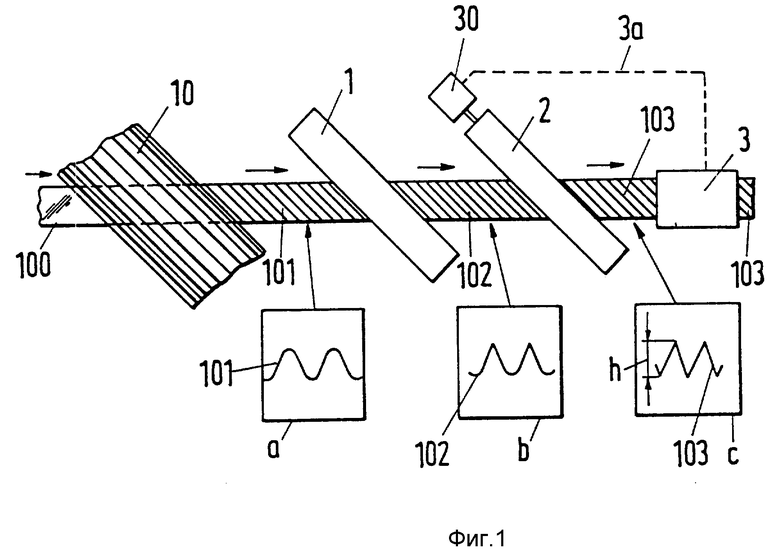

Ниже изобретение поясняется с помощью чертежей, где на фиг.1 показана установка, с помощью которой может быть осуществлен способ в соответствии с изобретением; на фиг.2 - поперечное сечение вибрирующего гофрирующего инструмента; на фиг. 3 - вид сбоку качающегося прессового устройства, которое предусмотрено для дополнительного формования предварительно гофрированной полосовой пленки; на фиг.4 - гофрирующий инструмент с эксцентриковым приводом качающегося прессового устройства; на фиг.5 - деталь гофрирующего инструмента в соответствии с фиг.4; на фиг.6 - первая рабочая фаза качающегося прессового устройства; на фиг.7a, b, c - другие рабочие фазы, которые следуют за фазой в соответствии с фиг.6.

С помощью представленной на фиг.1 установки можно непрерывно складывать зигзагообразно полосовую пленку способом в соответствии с изобретением. Кромки складок проходят наклонно к направлению движения полосы 100. Установка имеет следующие узлы: для предварительного формирования складок служит пара зубчатых валков 10, которые расположены друг над другом и из которых виден только верхний; для дополнительного формования установлены два гофрирующих инструмента в виде первого качающегося прессового устройства 1, с помощью которого формуются верхние кромки складок и второго качающегося прессового устройства 2 для оставшихся нижних кромок складок, и устройство 3, 3a, которое вместе с исполнительным двигателем 30 образует устройство для регулирования угла изгиба.

В паре зубчатых валков 10 осуществляется предварительное гофрирование, благодаря которому полосы 100 пленки превращаются в волнистую полосу 101. В коробе "a" профиль полосы 101 представлен в несколько утрированной форме. При дополнительном формовании в устройстве 1 образуется полоса 102 с наглядно показанным в коробе "b" профилем, и соответственно в устройстве 2 получается полоса 103 с профилем короба "c". В устройстве 3 измеряется высота "h" полосы 103. В логической схеме эта измеренная величина сравнивается с заданной величиной и на основании отклонения от заданной величины вырабатывается управляющий сигнал. С помощью исполнительного двигателя 30 в зависимости от управляющего сигнала при втором шаге дополнительного формования оказывается корректирующее воздействие на угол изгиба благодаря тому, что изменяется расстояние между зубчатым валком и гофрирующим инструментом качающегося прессового устройства 2.

В известных гофрирующих валках полоса при обработке в паре валков испытывает осевое смещение. С таким устройством непрерывный способ невозможен. Однако с помощью вновь разработанного зубчатого валка этот недостаток можно устранить. Этот новый зубчатый валок предусмотрен в установке в соответствии с фиг.1. Он отличается следующими признаками: зубья обоих валков состоят из подвижных пластинчатых элементов, которые могут смещаться в пазах в осевом направлении, и для зубьев предусмотрены направляющие средства таким образом, что вследствие принудительного направления зубьев пленочная полоса может транспортироваться по неизменной в пространстве траектории.

Вместо предварительного гофрирования с помощью валка оно может осуществляться также путем прессования с помощью вибрирующего инструмента. На фиг. 2 в виде выреза показано поперечное сечение подобного рода инструмента. С помощью двойной стрелки 11 наглядно показано, что верхняя часть 10a совершает вибрирующее движение вверх и вниз, в то время как нижняя часть 10b образует контрформу для части 10a. При образовании волновой формы полоса 100 в открытом состоянии гофрирующего инструмента транспортируется дальше в направлении движения на длину волны λ . По сравнению с предварительным гофрированием с помощью гофрирующего валка вибрирующий гофрирующий инструмент, однако, менее производителен.

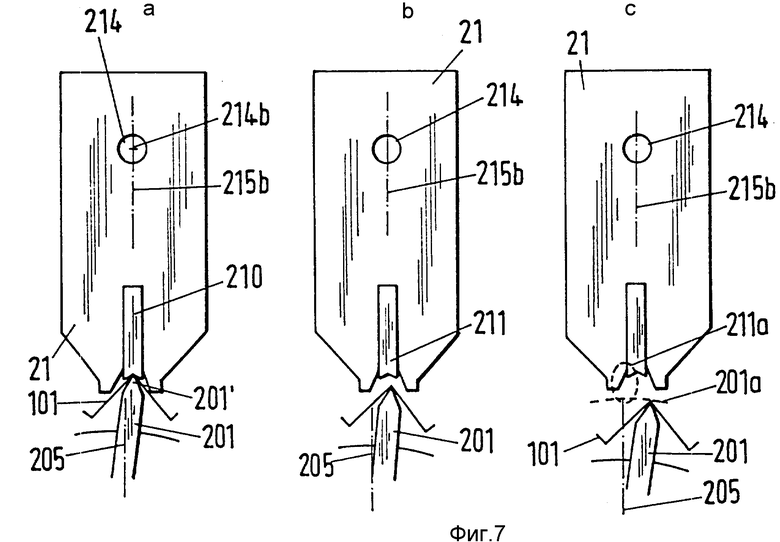

Фиг. 3-7 относятся к дополнительному формообразованию с помощью качающихся прессовых устройств 1 и 2. Оба устройства в основном сконструированы одинаково. Они содержат соответственно вращающийся дополнительный зубчатый валок 20, взаимодействующий с гофрирующим инструментом 21, который совершает качательное движение. В устройстве 1 гофрирующий инструмент 21 расположен над дополнительным зубчатым валком 20, в устройстве 2 - наоборот. На фиг.3 представлено устройство 2, которое по сравнению с устройством 1 имеет в качестве дополнительного компонента исполнительный двигатель 30. Гофрирующий инструмент 21 в соответствии с фиг.4 представлен в ориентации, которая имеет место в устройстве 1.

В случае с качающимся прессовым устройством в соответствии с фиг.3 дополнительный вращающийся зубчатый валок 20 обозначен только штрихпунктирной линией. Гофрирующий инструмент 21 приводится в действие от привода с помощью эксцентрика 22. Он соединен через качающиеся оси 214a соответственно с элементом скольжения 215, который направляется вертикально в направляющей 215a. Эксцентриковый вал 220 установлен с возможностью вращения в стойках 23, которые закреплены на перемычке 24. Привод вала 220 не показан. Соответственно между двумя эксцентриками расположена уравновешивающая масса 229.

Перемычка 24 может переставляться по высоте с помощью клиньев 25a путем смешения по направлению к неподвижным клиньям 25b, которые закреплены на базовой плите 5. Возможное изменение высоты с целью регулирования геометрии складки можно осуществлять с помощью исполнительного двигателя 30 и шпинделя 11. Благодаря возможности изменения длины соединительной тяги 26 - между клиньями 25a с помощью резьбовых тяг 260a и 260b можно простым образом регулировать горизонтальное выравнивание перемычки 24.

На фиг. 4 показаны детали гофрирующего инструмента 21 и эксцентрика 22. Гофрирующий инструмент 21 выполнен стержнеобразным и имеет паз для перемещаемого в нем гофрирующего элемента 210. Паз образуется двумя пластинчатыми элементами 212, которые сами расположены в пазу 210' и закреплены в нем сбоку. В элементе 210 предусмотрен V-образный надрез 211 для обработки кромки складки, а по меньшей мере, одна расположенная в гофрирующем инструменте 21 пружина сжатия 216, например тарельчатая пружина, воздействует через толкатель 217 на гофрирующий элемент 210. С помощью штифтов 213 в удлиненных отверстиях 213a подвижность гофрирующего элемента 210 ограничивается заранее задаваемым промежутком. Две кромки 212a и 212b элементов 212, которые проходят параллельно пазу 210', определяют вместе с V-образным надрезом 211 элемента 210 геометрию складкообразования, т.е. радиус кривизны и угол изгиба.

На обоих концах гофрирующий инструмент 21 имеет по одному горизонтальному отверстию 214 для качающейся оси 214a. Линия V-V на фиг.4 показывает положение сечения отверстия 214, это сечение представлено на фиг.5. Качающая ось 214a соединена с перемещаемым вертикально элементом скольжения 215, который может скользить в направляющей 215a.

Средняя точка 226 эксцентрика 22 (фиг.4) перемещается при вращении вала 220 по эксцентрической окружности 225. Гофрирующий инструмент 21 закреплен на шатуне 221. Между шатуном 221 и валом 220 находится расположенный эксцентрично относительно вала подшипник 222.

На фиг. 6 и 7a, b, c показано взаимодействие гофрирующего инструмента 21 и зубчатого валка 20 при дополнительном формировании предварительно гофрированной полосы 101 или 102. В случае с дополнительным зубчатым валком 20 элементы валка имеют следующие позиции: тело валка 220, зуб 201, средняя линия зубьев 202, ось валка 203 и вертикаль 205 через ось 203.

Зубья 201 закреплены в пазах тела 200 валка. Угол между соседними средними линиями 202 составляет, например, 15o. Все средние линии 202 пересекаются на оси 203 валка. На фиг.6 вертикаль 205 совпадает со средней линией 202.

В рабочей фазе в соответствии с фиг.6 образование угла складки уже завершено. Вершина 201' среднего зуба 201 находится в максимальном зацеплении с V-образованным надрезом 211 гофрирующего элемента 210. Радиус кривизны обработанной кромки складки, которая расположена между обеими гофрирующими поверхностями вершины 201 или надреза 211, уменьшен в результате гофрирования. Одновременно с помощью надреза 211, а также вершины 201 зуба и обеих кромок 212a и 212b сформован соответствующий угол изгиба.

При дальнейшем перемещении гофрирующего инструмента 21 и зубчатого валка 20 вновь увеличивается расстояние между вершиной 201 зуба и гофрирующим инструментом 21. Гофрирующий элемент 210 смещается с помощью пружины сжатия 216 из паза на небольшой участок пути к зубчатому валку 20. Эту рабочую фазу можно видеть на фиг.7a. В последующих рабочих фазах фиг. 7b и 7с между надрезом 211 и вершиной зуба 201' открывается увеличивающийся просвет.

На фиг. 7c овальная кривая 211a представляет собой траекторию надреза 211, которая задана на основании качательного движения эксцентрика 22. При этом качательном движении средняя точка 214b качающейся оси 214a или соответствующего отверстия 214 совершает перемещение вверх-вниз по вертикали 215b, которая соосна с вертикалью 205. Вершина 201' зуба перемещается по окружности 201a, которая пересекает овал 211a в двух точках. Между этими точками пересечения (см. рабочую фазу на фиг.6) гофрирующий элемент 211 с помощью зуба 201 вдавливается против направления действия усилия пружины 216 в гофрирующий инструмент 21.

Можно сделать так, чтобы с помощью гофрирующего инструмента качающегося прессового устройства дополнительному формованию подвергались только кромки складок. В этом случае не нужны оба пластинчатых элемента 212, и гофрирующий инструмент должен иметь только гофрирующий элемент 210c V-образным надрезом.

Изобретение предназначено для получения гофрированных полос материала, используемого для упаковки теплообменных колонн. Зигзагообразное складывание полосообразной пленки в предпочтительном варианте осуществляют с предварительным гофрированием, при котором кромки складки в поперечном сечении выполняют в виде дуг с радиусом кривизны более 1 мм. Дополнительное формование каждой второй кромки складки осуществляют благодаря тому, что посредством гофрирующего инструмента, с одной стороны, оказывается воздействие на угол изгиба и, с другой стороны, радиус кривизны кромки складки уменьшается до величины менее 1 мм. Дополнительное формование остальных кромок складок осуществляют таким же образом, как и во второй операции. Операции дополнительного формования выполняются с помощью качающихся прессовых устройств, которые содержат вращающийся зубчатый валок и гофрирующий инструмент. Гофрирующий инструмент может приводиться в действие с помощью эксцентрика, а посредством качающейся оси он соединен с перемещаемым вертикально элементом скольжения. Гофрирующий инструмент при взаимодействии с зубом валка уменьшает радиус кривизны кромки складки и дополнительно может оказывать влияние на соответствующий угол изгиба. 2 с. и 11 з.п.ф-лы, 7 ил. ,

| GB, патент, 1297136, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-06-20—Публикация

1996-04-24—Подача