Область техники

Изобретение относится к области нанесения покрытий порошкообразными термоотверждаемыми красками и может быть использовано в различных областях техники для получения металлополимерных покрытий на изделиях из металлических и диэлектрических материалов, например керамики, стекла, фарфора, пластмассы, гипса, цемента, бетона и т.д..

Предшествующий уровень техники

Известны способ и приспособление для нанесения многокомпонентного покрытия на обрабатываемую поверхность, включающие смешивание компонентов наносимого материала покрытия и формирование его в кольцевой конический поток, опрыскивающий обрабатываемую поверхность (см. обзор «Полимерные покрытия металлических изделий», серия С-Х-8. Технология нанесения защитных и декоративных покрытий, М., 1968).

Недостатками известного решения является то, что при использовании полимеризующихся смесей при любой паузе в работе используемое оборудование (форсунки с калиброванными соплами) выходит из строя, т.к. на поверхности его полимеризуются остатки смеси в виде твердых частиц. Наиболее близкими к предложенному способу и приспособлению для нанесения порошкообразного покрытия на поверхность изделия являются способ и приспособление для нанесения порошкообразного покрытия на подложку, включающие помещение сухой порошкообразной краски на сухую поверхность подложки, которая представляет собой несущую панель или панели с последующей термообработкой и обработкой давлением через ленту, покрывающую обрабатываемую поверхность. Кроме того, лента исключает налипание порошка покрытия на средства нагрева и прессования.

При этом поверхность подложки (панелей) устойчива к температуре высушивания покрытия. В качестве подложки может быть использована толстая доска или ДСП (см. патент GB №2078136 А, В05D 1/00, 5/00, опубл. 1982 г.).

Недостатками известного решения являются сложность обеспечения нанесения равномерного слоя порошка на подложку, его фиксация на подложке и трудоемкость проведения термообработки из-за налипания порошка на обрабатывающее устройство. При этом используемые устройства являются громоздкими и дорогостоящими.

Сущность изобретения

Поставлена задача разработать способ нанесения порошкообразного покрытия на поверхность изделия и приспособление для реализации способа, обладающее высокой технологичностью, простотой исполнения, не требующей сложного производственного оборудования, и обеспечивающее возможность его использования для различных материалов, например изделий из металлических и диэлектрических материалов.

Поставленная задача решается тем, что в способе нанесения порошкообразного покрытия на поверхность изделия, включающем нанесение порошкообразной краски на поверхность изделия и последующую термообработку покрытия, обрабатываемую поверхность, на которую наносят покрытие, предварительно нагревают и наносят порошкообразную краску на подогретую поверхность, после чего изделие с нанесенным покрытием подвергают термообработке.

Предварительный нагрев изделия осуществляют до температуры, обеспечивающей прилипание порошкообразной краски к обрабатываемой поверхности, например, до 200°С.

Термообработку изделия с покрытием осуществляют при температуре, обеспечивающей полную полимеризацию или отверждение порошкообразной краски, например, до 200°С.

Нанесение порошкообразной краски осуществляют на подогретую поверхность изделия вне нагревательного устройства, например, на воздухе.

Нанесение покрытия осуществляют путем рассеивания порошкообразной краски через сито.

Термообработанное изделие с покрытием охлаждают в течение не менее 20 мин.

В качестве порошкообразного покрытия используют смесь порошкообразных красок различного состава.

После термообработки изделия с покрытием на покрытие наносят дополнительный слой порошкообразной краски с последующей дополнительной термообработкой этого слоя.

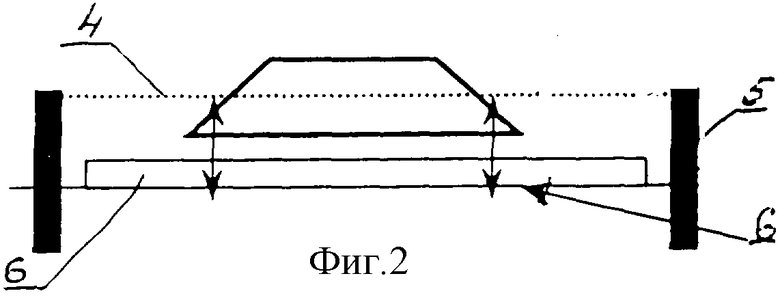

Также задача решается тем, что приспособление для нанесения порошкообразного покрытия на поверхность изделия содержит мелкоячеистое сито, выполненное с возможностью вибрации и представляющее собой емкость в виде усеченного конуса, в донной части которой имеется отверстие, перекрытое сеткой, зафиксированой на емкости посредством зажимного кольца, в верхней части меньшего основания сита выполнено отверстие для загрузки порошкообразной краски.

Сетка может быть выполнена капроновой, например, плотностью 40 DEN.

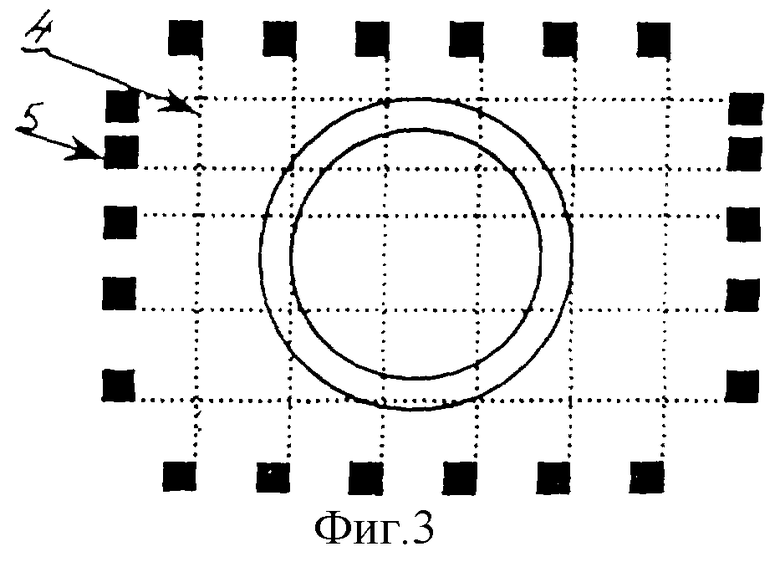

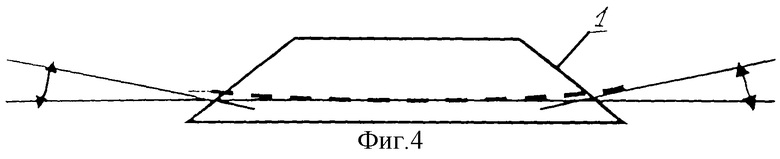

Кроме того, сито размещено на скользящих направляющих, выполненных, например, из лески или медной проволоки, укрепленных на стойках в виде пересекающихся рядов, например, во взаимно перпендикулярных направлениях.

Предлагаемое техническое решение обеспечивает ориентированное и равномерное распределение порошкообразного покрытия на поверхности изделия с заданной высотой слоя покрытия.

Для идеального рассеивания порошкообразной краски (в том числе и на крупногабаритные изделия) сито размещают на скользящих направляющих.

Предлагаемые способ и приспособление для нанесения порошкообразного покрытия на изделия из металлических и диэлектрических материалов позволяют получать покрытия высокого качества по простейшей технологии, не требующей сложного оборудования, и практически в домашних условиях с минимальными затратами.

Преимущество данного способа нанесения покрытия также заключается в том, что можно наносить покрытие без предварительного заряжения статическим зарядом наносимых частиц, тогда как в классической технологии порошкообразная краска наносится путем распыления из специальных статических или трибо-пистолетов, но это очень дорогостоящий способ.

Краткое описание чертежей

Сущность изобретения поясняется чертежами,

где на фиг.1 - общий вид сита (отдельные составные детали сита);

на фиг.2 - сито на скользящих направляющих (вид сбоку);

на фиг.3 - то же (вид снизу без изделия);

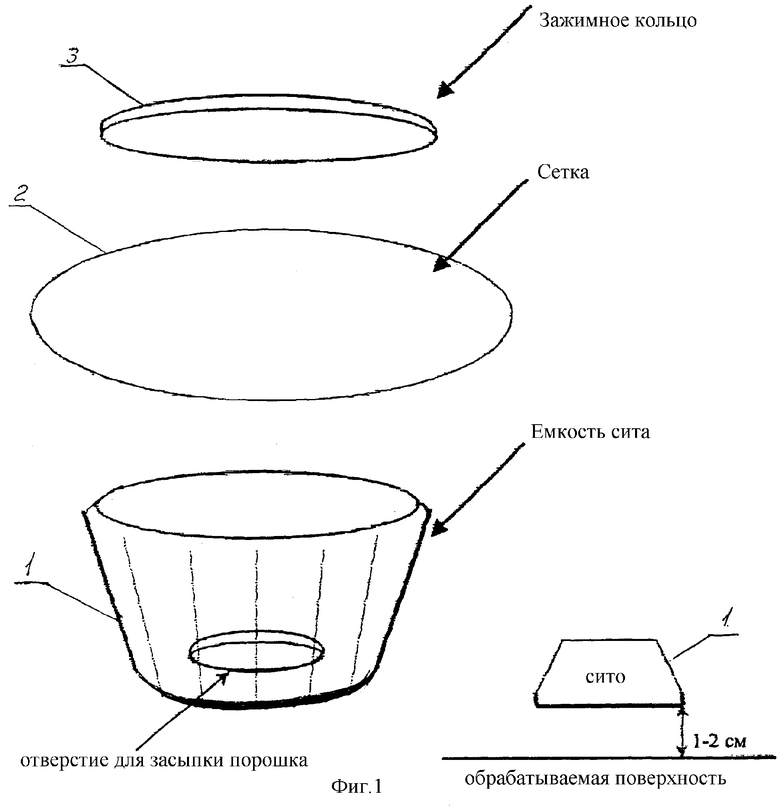

на фиг.4 - схема прогиба сетки сита при нагрузке порошком.

Сито представляет собой емкость 1 в виде усеченного конуса, в донной части которого (большее основание) натянута сетка 2, зафиксированная зажимным кольцом 3, в верхней части (меньшее основание) выполнено отверстие для загрузки порошкообразной краски. Скользящие направляющие 4 закреплены на стойках 5, под направляющими расположено обрабатываемое изделие 6, например керамическая плитка. Вибратор сита на чертеже не показан, т.к. вибрация сита может быть организована любым известным средством, в том числе с помощью рук.

Описание предпочтительной технической реализации

В качестве изделия для нанесения покрытия используют, например, металлическое или керамическое изделие.

Температура прогрева (конвекция) обрабатываемой поверхности составляет 160-200°С. Для большинства металлополимерных покрытий (МПП) требуется нагрев до 200°С.

Временной режим зависит от температуры прогрева конвекционной камеры. При условии прогрева до 200°С общее время составляет 3-5 мин, из них 2 мин - это время прогрева до нанесения МПП и 3 мин - это время прогрева после нанесения МПП.

В разогретую печь до t°=180-200°С помещают изделие, например плитку, и выдерживают там в течение 2 минут. При этом поверхность изделия нагревалась примерно до 130-200°С. Затем изделие вынимают из печи и выдерживают при комнатной температуре примерно до 3 мин. На извлеченное изделие наносят слой порошкообразной краски путем рассеивания через сито. Нанесенный порошок при контакте с нагретой поверхностью налипает, размягчается и частично оплавляется. За счет этого частицы приобретают адгезивные свойства и приклеиваются к обрабатываемой поверхности.

Затем изделие вновь помещают в печь, разогретую до 180-200°С, и выдерживают в течение 2-х минут. Слой порошка при этом окончательно расплавляется. Отдельные частицы соединяются друг с другом и образуют полимерную пленку.

Затем изделие вынимают из печи и охлаждают при комнатной температуре в течение 20 минут до полного остывания.

В предложенном решении процесс нанесения порошка производится путем рассеивания через мелкоячеистое сито. Процедуру нанесения порошка лучше проводить в какой-либо изолированной камере (емкости). Наличие камеры позволяет собирать не попавший на изделие порошок для повторного использования.

В качестве конвекционной камеры могут использоваться бытовые или промышленные газовые и электрические духовые шкафы, электрические печи, печи с инфракрасными или галогенными лампами и т.д. Необходимо контролировать температуру печи.

Рационально использовать несколько поддонов для изделий, которые можно одновременно расположить в печи, от чего зависит производительность.

Пример

Чистую керамическую плитку помещают в разогретую до 200°С печь, выдерживают 2 минуты, извлекают прогретую плитку из печи и помещают ее на технологические решетки. Проводят рассеивание порошка МПП над поверхностью плитки с помощью сита с капроновой сеткой плотностью 40 DEN.

Процесс рассеивания порошка осуществляют на поверхность плитки плотным ровным слоем, толщина которого колеблется от 30 до 150 микрон в зависимости от рельефа обрабатываемой поверхности.

Емкость сита заполняют порошком не более чем на треть объема. Затем проверяется натяжение сетки, желательно, чтобы угол прогиба не превышал 5 градусов по периметру (см. фиг.4). Емкость сита с порошком располагают над поверхностью изделия на расстоянии от 1 до 2 см. Если между сеткой сита и обрабатываемой поверхностью слишком большое расстояние, то это приведет к пылению порошковой краски. Для равномерного рассеивания порошка сито необходимо встряхивать, прикладывать вибрацию, амплитуда должна быть частой и ровной.

Для идеального рассеивания порошка сито располагают на скользящих направляющих.

Движение сита в процессе рассеивания над поверхностью изделия должно быть плавным и по определенным траекториям для полного покрытия поверхности.

Перед нанесением покрытия плитка выкладывается на расстоянии не менее 1 мм друг от друга, чтобы исключить склеивание боковых поверхностей в момент нанесения МПП.

Затем плитку вновь помещают в печь, разогретую до 200°С, выдерживают 3 минуты, после чего извлекают готовую керамопластиковую плитку из печи и устанавливают на ребро для остывания до 20 минут.

Одним из важных преимуществ керамопластики является возможность получения многообразного количества оттенков и разнообразных текстур.

Получение различных оттенков и сложных природных рисунков обеспечивается путем смешивания различных видов МПП.

Рельефные рисунки можно также получить за счет многослойного покрытия и использования трафаретов. Для реализации предложенного способа были опробованы порошковые краски DELTA фирмы «EWALD DORKEN AG» - термоотверждаемая порошковая краска на основе эпоксидных модифицированных полиэфирных смол или высококачественных полиэфирных смол с добавлением отвердителей, пигментов, ускорителей реакции и других компонентов.

Указанные порошковые краски обладают хорошими защитными свойствами, а также химической устойчивостью и могут быть использованы как для декоративной отделки, так и для защиты от коррозии.

Таким образом, предложенный способ нанесения порошкообразного покрытия и приспособление для его реализации является промышленно осуществимыми, обладают высокой технологичностью и позволяют получить высококачественное покрытие простыми методами без громоздкого и дорогостоящего оборудования, отличаются новизной и изобретательским уровнем по сравнению с ближайшим аналогом, т.е. отвечают условиям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОКРЫТИЯ И ДЕКОРАТИВНОЙ ОТДЕЛКИ ПОВЕРХНОСТИ | 2002 |

|

RU2239566C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНО-РЕЛЬЕФНОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2233749C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНЫХ ГИПСОВЫХ ИЗДЕЛИЙ, ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087308C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ ФИБРОЦЕМЕНТА | 2011 |

|

RU2481900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЯХ | 2009 |

|

RU2473398C2 |

| СПОСОБ ВЛАГОЗАЩИТЫ ПЕЧАТНЫХ ПЛАТ | 2004 |

|

RU2265976C2 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКОЙ ПЛАСТИНЫ С КЕРАМИКОЙ | 1996 |

|

RU2096388C1 |

Изобретение относится к области нанесения покрытий порошкообразными термоотверждаемыми красками и может быть использовано в различных областях техники для получения металлополимерных покрытий на изделиях из металлических и диэлектрических материалов, таких как керамика, стекло, фарфор, пластмасса, гипс, цемент, бетон и т.д. Нанесение порошкообразного покрытия осуществляют путем рассеивания через сито на предварительно нагретую обрабатываемую поверхность изделия и последующей термообработки изделия с нанесенным порошкообразным покрытием. Обрабатываемую поверхность нагревают до 200°C, изделие с нанесенным порошкообразным покрытием подвергают термообработке при температуре до 200°С и выдерживают в течение 2 минут. Приспособление для нанесения порошкообразного покрытия на поверхность изделия содержит мелкоячеистое сито, выполненное с возможностью вибрации и представляющее собой емкость в виде усеченного конуса. Техническое решение обеспечивает ориентированное и равномерное распределение порошкообразного покрытия (краски) на обрабатываемой поверхности изделия с заданной высотой слоя покрытия высокого качества по простейшей технологии, не требующей сложного оборудования и практически в домашних условиях с минимальными затратами. Преимуществом данного способа является возможность нанесения покрытия без предварительного заряжения статическим зарядом наносимых частиц порошкообразного покрытия. Кроме того, использование данного способа и приспособления для его реализации обеспечивает возможность получения многообразного количества оттенков и разнообразных текстур покрытия на поверхности различных изделий. 2 н. и 11 з.п. ф-лы, 4 ил.

| Установка для нанесения покрытий | 1979 |

|

SU852384A1 |

| Способ получения полимерного покрытия | 1988 |

|

SU1646611A1 |

| Способ получения электропроводящего покрытия | 1987 |

|

SU1646612A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ "ПОСОЛЬСКАЯ" | 1994 |

|

RU2078136C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4816297 A, 28.03.1989 | |||

| С.В.Генель и др | |||

| Применение полимерных материалов в качестве покрытий | |||

| Москва, | |||

| Изд-во «Химия», 1968, с.204-210 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОЛИВИНИЛБУТИРАЛЯ НА ДЕТАЛИ СУДОВОГО МАШИНОСТРОЕНИЯ | 1996 |

|

RU2091500C1 |

Авторы

Даты

2007-04-10—Публикация

2002-09-13—Подача