Изобретение относится к области машиностроения и может быть использовано для нанесения защитно-декоративных и электроизоляционных покрытий из поливинилбутиральных порошковых красок (или готовых композиций с цветной гаммой) методом вихревого напыления на детали судового машиностроения, изготовленные из стали и алюминиевых сплавов.

Известен способ нанесения лакокрасочных покрытий на детали различного назначения, которые образуются в результате пленкообразования (высыхания) лакокрасочных материалов, нанесенных на поверхность изделия ручным, или автоматическим пистолетообразным краскораспылителем для защиты материала детали от коррозии или для декоративной отделки (Любимов Б.В. "Специальные защитные покрытия в машиностроении", 2е изд. М,-Л, 1995).

Известный способ трудоемок, нетехнологичен, не обеспечивает необходимых свойств покрытий адгезии, влагопроницаемости, атмосферостойкости и требует большого расхода краски, и обладает малой производительностью труда.

Известен способ нанесения покрытия из поливинилбутираля на детали судового машиностроения, включающий нагревание детали несколько выше температуры плавления поливинилбутираля и погружение ее в ванну, в которой краска находится в псевдоожиженном (взвешенном или взвихренном) состоянии, частицы краски, соприкасаясь с горячей поверхностью детали прилипают к ней, причем, после удаления детали из слоя краски и ее дополнительного нагрева, налипшие частицы расплавляются и растекаются по поверхности детали, образуя ровное покрытие (Яковлев А.Д. и др. Порошковые полимерные материалы и покрытия на их основе. Л, 1971).

Известный способ трудоемок, нетехнологичен, не обеспечивает необходимых характеристик адгезии, требует значительного расхода краски и малопроизводителен.

Поставленная цель достигается тем, что согласно способу предварительный нагрев осуществляют при температуре 270-300oC и нагретые до необходимой температуры детали вынимаются из печи и быстро погружаются в ванну для напыления краски, настроенную таким образом, чтобы в спокойном состоянии 1/3 объема ванны плотный слой порошковой краски (или композиции) занимал не менее 2/3 объема во взвихренном состоянии, причем поверхность взвихренного слоя по виду напоминает поверхность закипающей жидкости и "кипит" спокойно без фонтанирования, образования каналов и расслоения, работа ванны напыления зависит от величины сопротивления материала пористой перегородки и количества подаваемого воздуха для создания взвихренного слоя устанавливается 0,02-0,03 МПа и контролируется манометром, а для очистки воздуха от влаги и масла устанавливают влагомаслоотделитель.

Время нагрева зависит от массы, толщины и материала детали и устанавливается опытным путем на нескольких однотипных деталях из партии, причем время нагрева детали (в мин) в три раза больше значения толщины плоской детали (в мм), а для разнотолщинных деталей температуру выбирают исходя из максимальной толщины стенок деталей.

Нельзя допускать перегрев детали, так как это ведет к ухудшению адгезии (сцепления) покрытия вследствие окисления металла.

Выдержка детали в слое взвихренной порошковой краски 3-5 с, причем допускается двойное окунание детали в течение этого промежутка времени, если произошло оплавление порошка на поверхности детали после первого окунания.

В зависимости от размера и конфигурации деталей погружают их в положении, обеспечивающем равномерное осаждение порошковой краски на всех поверхностях, а детали сложной формы необходимо при погружении в слой покачивать, перемещать или вращать, чтобы порошок садился равномерно на поверхности.

При извлечении детали из ванны избыток порошковой краски осторожно удаляют обдувкой сжатым воздухом при избыточном его давлении 0.01 0.02 МПа, располагая на время этой операции деталь в зоне местной вентиляции.

Для получения равномерно слоя дополнительное оплавление порошковой краски производят при температуре 270-300oС, определяя окончание формирования покрытия визуально по образованию глянцевого, равномерного слоя, причем время сплавления зависит от количества тепла, аккумулированного деталью.

Толщина однослойного покрытия составляет 0,015 2,02 мм, а для получения большей толщины производят многократное напыление и оплавление порошковой краски (каждого слоя), причем толщина защитно-декоративных покрытий составляет 0,2-0,4 мм, а электроизоляционных 0,6-0,8 мм

В качестве материала для получения покрытий применяют готовые краски порошковые поливинилбутиральные П-ВЛ-212 различных цветов или, при отсутствии готовых красок или расширения цветовой гаммы покрытий, используют приготовление смесей поливинилбутираля марки ЛА, ПШ-1 с пигментами.

Покрытие наносят на детали, конструктивная форма которых не препятствует взвихренному слою порошковой краски свободно проходить и обтекать поверхности без образования излишков слоя, и детали не должны иметь открытых полостей, узких щелей, глубоких и глухих отверстий.

Открытые кромки и углы деталей округляют радиусом не менее 1,0 мм.

Детали имеют конструктивные или технологические отверстия для крепления их на приспособлении и подвески, либо предусматривают иные возможности крепления или подвешивания деталей.

Места, не подлежащие нанесению покрытия, защищают в процессе подготовкки поверхности.

Резьбовые соединения не подлежат нанесению покрытия и защищаются.

Покрытия наносят на детали только после выполнения всех видов механической обработки поверхности.

Габаритные размеры деталей, на которые наносятся покрытия, определяются размерами и конструкцией используемого оборудования, причем толщина стенки детали составляет не менее 1,0 1,5 мм.

Расход порошковой краски для защитно-декоративных покрытий составляет 0,2 0,3 кг/м2, для электроизоляционных 0,3 0,45 кг/м2.

В производственных помещениях поддерживают температуру не ниже 18oC при относительной влажности не выше 75%

Поверхности деталей, подлежащие нанесению покрытия, должны быть сухими, без ржавчины, окалины и коррозионных повреждений, без жировых и других загрязнений, причем продолжительность перерыва между подготовкой поверхности и нанесением покрытия допускается не более 2 ч.

Перед началом работы проверяют наличие влаги в готовых порошковых красках, причем при содержании влаги свыше 3% материал порошка просушивают в течение двух часов в термостате или сушильном шкафу при температуре 110 ± 10oC на металлических противнях, насыпав слой порошка.

Минеральные пигменты просушивают при температуре 100 ± 5oC, органические красители при температуре не выше 60oC в течение 2-3 ч.

Просушенные материалы просеивают через сито номер 05 по ГОСТ 6613-8.

Просушенные и просеянный материалы хранят в плотно запаянных полиэтиленовых мешках или стеклянных банках с притертыми пробками при температуре 15 25oC и относительной влажностью 45 80% в закрытых помещениях.

Смешение порошка поливинилбутираля с пигментами или красителями для приготовления цветных композиций производят на противнях вручную, причем для обеспечения высокого качества покрытий окончательное перемешивание краски производится в рабочей ванне сжатым воздухом в течение 15 20 мин.

Способ осуществляют следующим образом: деталь нагревается несколько выше температуры плавления поливинилбутираля, затем погружается в ванну, в которой краска находится в псевдоожиженном (взвешенном или взвихренном) состоянии. Частицы краски, соприкасаясь с горячей поверхностью детали, прилипают к ней. После удаления детали из слоя краски и ее дополнительного нагрева, налипшие частицы расплавляются и растекаются по поверхности, образуя ровное покрытие.

Псевдоожиженный или вихревой слой краски представляет собой аэродисперсию, в которой частицы находятся в состоянии свободного перемещения с одного места на другое. Деталь, опущенная в такой слой, при перемещениях практически не встречает сопротивления.

Процесс нанесения порошкообразной краски не детали включает операции:

а) изоляция деталей и монтаж их на подвески или приспособления,

б) предварительный нагрев деталей,

в) собственно нанесение (напыление) краски в ванне с вихревым слоем,

г) оплавление нанесенного слоя краски,

д) снятие деталей с подвесок или приспособлений,

е) охлаждение деталей, удаление изоляции.

Предварительный нагрев необходим для частичного или полного (в зависимости от запаса тепла) оплавления слоя частиц порошковой краски. Предварительный нагрев осуществляется при температуре 270-300oC.

Время нагрева зависит от массы, толщины и материала детали и устанавливается опытным путем на нескольких однотипных деталях из партии. Ориентировочно, время нагрева детали (в мин) в три раза больше значения толщины плоской стенки детали (в мм). Для разнотолщинных деталей температуру выбирают исходя из максимальной толщины стенок деталей.

Перегревать детали не следует, так как это ведет к ухудшению адгезии (сцепления) покрытия вследствие окисления металла.

Конструкция печи нагрева обеспечивает равномерный нагрев детали, а также автоматический контроль за установкой и поддержание заданной температуры.

Нагретые до необходимой температуры детали вынимаются из печи и быстро погружаются в ванну для напыления краски, настроенную таким образом, чтобы занимаемый в спокойном состоянии 1/3 объема ванны плотный слой порошковой краски (или композиции) занимал не менее 2/3 объема во взвихренном (взвешенном) состоянии. Поверхность взвихренного слоя напоминает поверхность закипающей жидкости и "кипит" спокойно без фонтанирования, образования каналов и расслоения.

Работа ванны напыления зависит от величины сопротивления материала пористой перегородки ванны и количества подаваемого воздуха через эту перегородку. Давление избыточного воздуха для создания взвихренного слоя устанавливается в пределах 0,02-0,03 МПа и контролируется манометром. Для очистки воздуха от влаги и масла устанавливается влагомаслоотделитель.

Выдержка детали в слое взвихренной порошковой краски 3-5 с. Допускается двойное окунание деталей в течение этого промежутка времени, если произошло полное оплавление порошка на деталях после первого окунания.

В зависимости от размера и конфигурации деталь погружают в положении, обеспечивающем равномерное осаждение порошковой краски на всех поверхностях. Детали сложной формы погружают в слой покачивая, перемещая или вращая их, чтобы порошок садился равномерно на поверхности.

При извлечении детали из ванны избыток порошковой краски осторожно удаляют обдувкой сжатым воздухом при его избыточном давлении 0.01 0.02 МПа. Во время этой операции деталь располагают в зоне местной вентиляции.

Дополнительное оплавление порошковой краски (для получения равномерного слоя) производится при температуре 250-270oC. Окончание формирования покрытия определяется визуально по образованию глянцевого, равномерно слоя. Время оплавления зависит от количества тепла, аккумулированного деталью.

Оплавление производится в печах, обеспечивающих равномерный нагрев детали, причем совмещают операции нагрева детали и оплавления порошковой краски в одной печи.

Толщина однослойного покрытия 0,15 0,2 мм.

Для получения большей толщины производят многократное напыление и оплавление порошковой краски (каждого слоя).

После получения последнего слоя детали вынимаются из печи и охлаждаются под вытяжным зонтом местной вентиляции. После охлаждения производят удаление изоляции и зачистку места границы металл-покрытие.

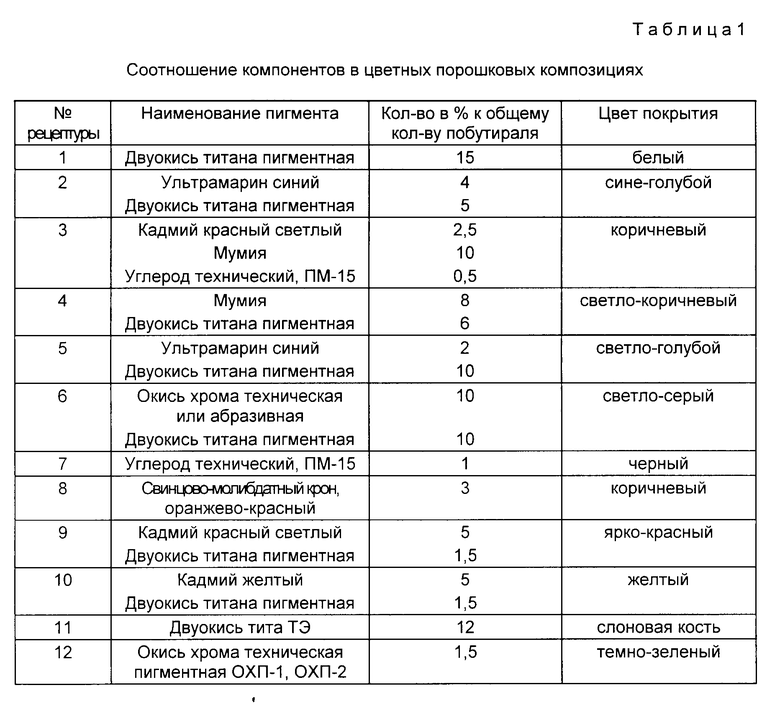

В качестве материала для получения покрытий применяют готовые краски порошковые поливинилбутиральные П-ВЛ-212 различных цветов. При отсутствии готовых красок или необходимости расширения цветовой гаммы покрытий допускается приготовление смесей поливинилбутираля марки ЛА, ПШ-1 с пигментами, приведенными в табл. 1.

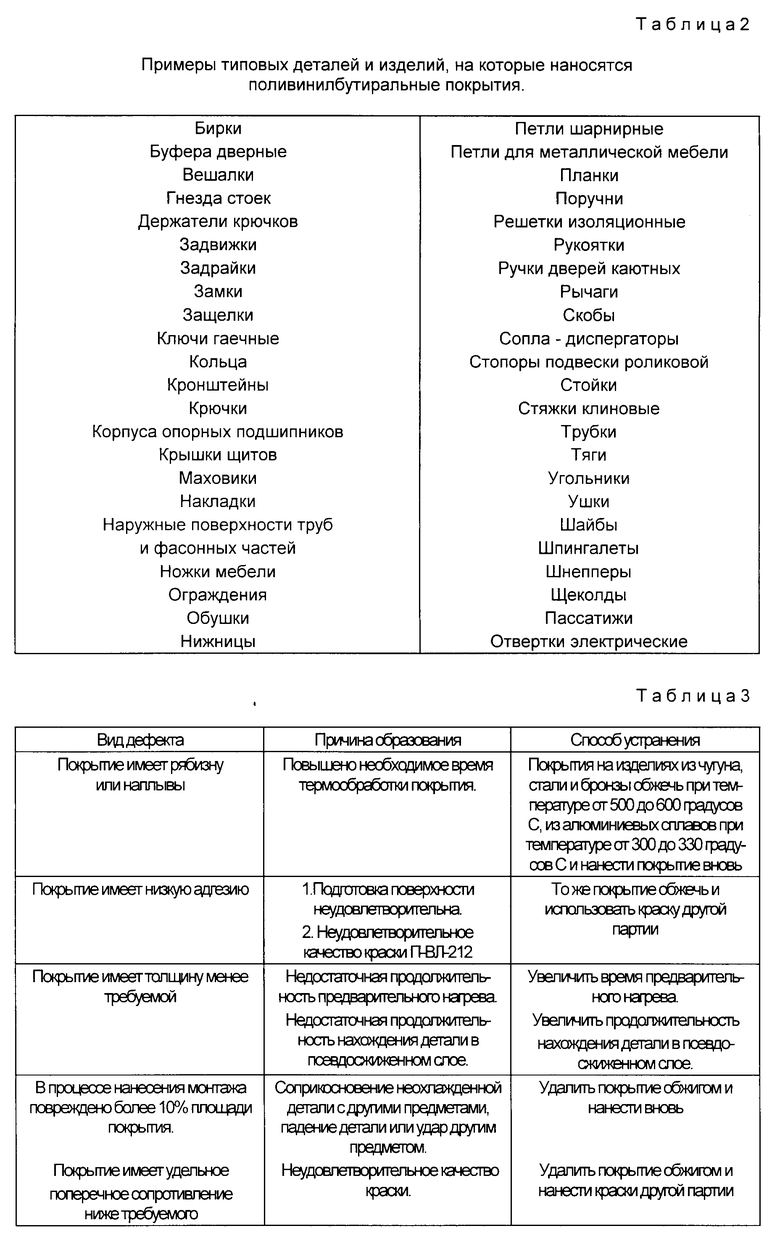

Нанесение покрытия оговаривается указанием в чертежах. Перечень типовых деталей представлен в табл. 2.

Покрытие следует наносить на детали, конструктивная форма которых не препятствует взвихренному слою порошковой краски свободно проходить и обтекать поверхности без образования излишков слоя, то есть детали не должны иметь скрытых полостей, узких щелей и глухих отверстий.

Открытые кромки и углы деталей округляют радиусом не менее 1,0 мм. Детали должны иметь конструктивные или технологические отверстия для крепления их на приспособления или подвески, либо предусматриваются иные возможности крепления или подвешивания деталей.

Места, не подлежащие нанесению покрытия, обозначаются на чертеже и защищаются в процессе подготовки поверхности.

Резьбовые соединения не подлежат нанесению покрытия и защищаются.

Приспособления, заглушки для отверстий и другие периодически очищаются от покрытия и используются вновь.

Покрытие следует наносить на детали только после выполнения всех видов механической обработки поверхностей.

Габаритные размеры деталей, на которые наносятся покрытия, определяются размерами и конструкцией существующего оборудования. Толщина стенки деталей составляет не менее 1,0 1,5 мм.

Расход порошковой краски для защитно-декоративных покрытий составляет 0,2 0,3 кг/м2, для электроизоляционных 0,3 0,45 кг/м2.

В производственных помещениях температура воздуха должна быть не ниже 18oC, относительная влажность не выше 75%

Подготовка поверхности детали к нанесению покрытия производится следующим образом:

1. Поверхности деталей, подлежащих нанесению покрытий, должны быть сухими, без ржавчины, окалины и коррозионных повреждений, без жировых и других загрязнений.

2. Очистка и обезжиривание производится способами, предусмотренными на предприятии действующей документацией по подготовке поверхности под лакокрасочные или гальванические покрытия.

3. Наилучшее качество покрытия обеспечивается при дробеструйной обработке стали (углеродистой и низколегированной) по ОСТ.5.9829-81 стальной и чугунной колотой дробью по ГОСТ 11964-81Е размером 0,5 0,8 мм. Детали из алюминиевых сплавов подлежат химическому оксидированию в соответствии с ОСТ 5.9506-80 и ОСТ 5.9510-80.

Продолжительность перерыва между подготовкой поверхности и нанесением покрытия допускается не более двух часов. Непосредственно перед нанесением покрытия производится визуальный осмотр деталей. При наличии следов загрязнений или коррозии детали направляются на повторную (полную или частичную) подготовку поверхности.

Поверхности, не подлежащие нанесению покрытия, защищают алюминиевой фольгой марки АД1 толщиной 0,02 0,06 мм и другими материалами, обеспечивающими защиту от налипания порошковой краски и имеющими теплостойкость не ниже 400oC.

Глухие, глубокие отверстия защищаются металлическими пробками.

4. Монтаж деталей на подвеску производится в зависимости от конфигурации деталей. Устанавливается положение деталей, при котором взвихренный слой порошковой краски лучше обтекает все поверхности. Для монтажа используют проволочные медные подвески, болты, винты и другие, специально разработанные и подобранные к серии деталей приспособления.

5. Крепление подвесок производят к участкам деталей, не подлежащих покрытию, или используют конструктивные (или технологические) отверстия.

6. Подготовленные детали следует брать руками, защищенными хлопчатобумажными перчатками.

Подготовка материалов для нанесения покрытий включает в себя следующее:

1. Перед началом работ проверяют содержание влаги в готовых красках П-ВЛ-212. При содержании влаги свыше 3% материал следует просушить в течение двух часов в термостате или сушильном шкафу при температуре 110 ± 10oC на металлических противнях. Слой порошковой краски насыпают высотой 2-3 см и периодически перемешивают деревянной лопаткой. Влажность определяют по ГОСТ 9439-85.

2. Аналогично определяется влажность поливинилбутираля и композиций с пигментами (красителями), приготовленными вместе.

3. Минеральные пигменты просушивают при температуре 100±5oC. Органические красители при температуре не выше 60oC. Материалы просушиваются 2-3 ч.

4. Просушенные материалы просеивают через сито с сеткой 05 по ГОСТ 6613-88.

5. Просушенные и просеянные материалы хранят в плотно завязанных двойных полиэтиленовых мешках или стеклянных банках с притертыми пробками при температуре 15-25oC и относительной влажности 45 80% в закрытых помещениях.

6. Смешение порошка поливинилбутираля с пигментами или красителями для приготовления цветных композиций производится на противнях. Пигменты и красители вводят по рецептуре порциями, перемешивают деревянными лопатками, затем материал перетирается руками, защищенными резиновыми перчатками до получения однородной краски всей массы порошка и отсутствия видимых крупинок пигмента или красителя.

7. Для обеспечения высокого качества покрытий окончательное перемешивание краски производят в рабочей ванне сжатым воздухом в течение 15-20 мин.

Основные требования к покрытиям сводятся к следующему:

1. Покрытие должно быть гладким, глянцевым, однотонным, без пор и подтеков, кратеров, рисок (сколов) и других механических повреждений. Цвет должен соответствовать указанию чертежа или цвету эталона.

2. Допускаются следы зачистки возле мест крепления и границ изоляции не оголяющие металл, на нелицевой стороне деталей с защитно-декоративным покрытием 2-3 поры на квадратный дециметр поверхности, следы от подвесок, небольшие сколы (риски).

3. Адгезия покрытия не должна быть ниже двух баллов по ГТС 15140-78.

4. Толщина защитно-деккоративных покрытий должна быть в пределах 0,2 - 0,4 мм, электроизоляционного 0,6 0,8 мм.

Допускаются утолщения до 0,2 мм.

5. Удельное поперечное сопротивление покрытия электроизоляционного назначения не должно быть ниже 105 Ом • м2.

Контроль качества материала и покрытия осуществляют следующим образом:

1. Все применяемые материалы должны соответствовать требованиям своим стандартам, иметь сертификат или паспорт качества. Перед началом работы следует проверить наличие сопроводительной документации, удостоверяющей качество материала.

2. Качество подготовки поверхности проверяют визуально на отсутствие продуктов коррозии. Качество обезжиривания проверяется протиркой чистой х/б салфеткой. На поверхности не должно быть следов загрязнений.

3. Перед началом работы контролируют влажность и степень расширения порошкового слоя в ванне. Контроль осуществляется путем замера высоты слоя неподвижного и взвихренного. Отношение второго к первому должно быть не ниже 1,3.

4. Контроль качества покрытия производят по показателям: внешний вид, адгезия, удельное электрическое сопротивление (для покрытий электроизоляционного характера).

5. Адгезия покрытия осуществляется методом параллельных надрезов по ГОСТ 15140-78. Контроль адгезии производят при запуске в работу каждой новой партии краски (или порошка поливинилбутираля) на трех образцах -свидетелях размерами 100х100 мм толщиной 2-3 мм или дисках диаметром 80-120 мм и толщиной 2-3 мм. Образцы устанавливаются из того же материала, что и рабочие детали.

6. Толщину покрытия контролируют выборочно на плоских участках деталей, площадь которых больше площади щупа измерительного прибора (типа МТ-40НЦ, МТ-41НЦ, ТМН-Л5, "Константа"). В случае невозможности замера толщины на деталях, замеры производят на образцах-свидетелях. Контроль производят при запуске каждой новой партии краски (порошка).

7. Удельное электрическое сопротивление контролируют на всех деталях электроизоляционного назначения с помощью термометра Е6-13А по методике, приведенной в ОСТ 5.9600-84.

Дефекты покрытия, причины их образования и способы устранения приведены в табл. 3.

Сущность изобретения состоит в том, что создавая в ванне для напыления краски взвихренный (псевдосжиженный) слой порошковой краски таким образом, чтобы занимаемый в спокойном состоянии 1/3 объема ванны плотный слой порошковой краски (или композиции) занимал не менее 2/3 объема во взвихренном (взвешенном) состоянии, при котором поверхность взвихренного слоя напоминает поверхность закипающей жидкости и "кипит" спокойно без контактирования, образования каналов и расслоения, создают равномерное осаждение порошковой краски на деталях различного размера и любой конфигурации. Давлением избыточного воздуха, подаваемого через пористую перегородку ванны напыления создают взвихренный слой, помещая в который детали, достигают равномерного осаждения слоя порошковой краски на поверхность погружаемой детали. Дополнительным нагревом детали до 250-270oC достигают оплавления порошковой краски на поверхности детали для получения равномерного слоя, причем окончание формирования покрытия определяют визуально по образованию глянцевого слоя на поверхности детали.

Преимущества способа заключаются в том, что созданием взвихренного (псевдосжиженного) слоя достигают равномерного осаждения слоя порошковой краски в ванне напыления, как для защитно-декоративных, так и электроизоляционных покрытий на детали различного назначения, изготовленные из сталей и алюминия и его сплавов, что позволяет повысить качество покрытия (адгезию) и увеличить как производительность труда, так и срок службы покрытий от 60 до 120% при работе в условиях высоких давлений или агрессивных сред.

Использование заявляемого изобретения позволит значительно повысить качество покрытий адгезионные свойства покрытий, от 60 до 90% повысить производительность труда и на 60-120% увеличить срок службы покрытий даже при работе их в условиях высоких давлений или агрессивных сред по сравнению с известными классическими способами нанесения покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая композиция для покрытия | 1976 |

|

SU610848A1 |

| СПОСОБ НАНЕСЕНИЯ ЭМАЛИ НА СТАЛЬНЫЕ ДЕТАЛИ | 1997 |

|

RU2109846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ АДГЕЗИВНОЙ КОМПОЗИЦИИ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ И ПОЛИЭТИЛЕНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2810787C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ ФИБРОЦЕМЕНТА | 2011 |

|

RU2481900C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2109841C1 |

| Способ получения эпоксидных покрытий | 1975 |

|

SU570625A1 |

| СПОСОБ ЭЛЕКТРОСТАТИЧЕСКОГО ОКРАШИВАНИЯ ДИЭЛЕКТРИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2343010C1 |

| Способ нанесения покрытия | 1981 |

|

SU975114A1 |

Способ нанесения покрытия из поливинилбутираля на детали судового машиностроения включает нагрев детали до температуры 270-300oC, погружение детали в ванну с краской, находящейся в псевдоожиженном состоянии, удаление детали из ванны и дополнительный нагрев. При этом псевдоожиженое состояние создают путем заполнения ванны порошком на 1/3 объема с такой плотностью, чтобы в псевдоожиженном состоянии он занимал 2/3 объема ванны, и подаче избыточного давления воздуха пpи давлении 0,02-0,03 МПа через пористую перегородку. 4 з.п. ф-лы, 3 табл.

| Яковлев А.Д | |||

| и др | |||

| Порошковые полимерные материалы и покрытия на их основе | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1997-09-27—Публикация

1996-10-24—Подача