Изобретение относится к области химической, газовой и нефтяной промышленности и предназначено для получения метана (СН4) из природного газа. Чистота метана - не менее 99,95%. Содержание примесей не более 0,05%, в том числе этана + пропана (C2H6+С3Н8) не более 0,03%.

Известен способ разделения природного газа, в котором газ охлаждают в теплообменнике и подают на разделение в колонну двукратной ректификации (см. патент US 4588427, F 25 J 3/02, 1986).

Недостатками известного способа являются наличие большого количества внешних тепло- и хладоносителей, с помощью которых осуществляется питание колонны. Реализация данного способа требует поддержания в цикле повышенного давления, что требует металлоемкого оборудования.

Наиболее близким к предлагаемому способу является способ получения чистого метана, включающий предварительную сепарацию магистрального природного газа от механических примесей и капельной влаги, адсорбционную осушку, охлаждение в теплообменниках и ректификацию с получением чистого метана (см. патент RU 2225971, F 25 J 3/02, 2004).

Недостатками известного способа являются низкая концентрация получаемого продукта (98,16% СН4), использование при реализации способа сложных машин: детандера-компрессора и насоса, а также водяного пара - в качестве источника тепла для кипения кубовой жидкости.

Задача, решаемая заявленным изобретением, заключается в разработке эффективного способа получения чистого метана, в котором получают метан с концентрацией СН4 не менее 99,95% без использования сложных машинных способов охлаждения.

Поставленная задача решается тем, что в способе получения чистого метана, включающем предварительную сепарацию магистрального природного газа от механических примесей и капельной влаги, адсорбционную осушку, охлаждение в теплообменнике и ректификацию с получением чистого метана, согласно первому варианту изобретения, газ после теплообменника подают в колонну двукратной ректификации, где его разделяют в нижней ректификационной колонне на смесь метана и азота и кубовую жидкость, жидкую смесь метана и азота подают из карманов нижнего кондесатора-испарителя в верхнюю ректификационную колонну, кубовую жидкость из нижней колонны смешивают с жидким азотом, подаваемым из криогенного резервуара, и направляют в верхний конденсатор-испаритель, а чистый газообразный метан отводят из нижнего конденсатора-испарителя, причем охлаждение прямого потока в теплообменнике осуществляют за счет подогрева пара из верхнего конденсатора-испарителя и продукционного чистого газообразного метана.

Смешиваемые потоки кубовой жидкости и жидкого азота, направляемые в верхний конденсатор-испаритель, находятся в соотношении 6,25:5.

Поставленная задача также решается тем, что в способе получения чистого метана, включающем предварительную сепарацию магистрального природного газа от механических примесей и капельной влаги, адсорбционную осушку, охлаждение в теплообменнике и ректификацию с получением чистого метана, согласно второму варианту изобретения, газ после теплообменника подают в колонну двукратной ректификации, где его разделяют в нижней ректификационной колонне на смесь метана и азота и кубовую жидкость, газообразную смесь метана и азота подают из нижнего кондесатора-испарителя в верхнюю ректификационную колонну, кубовую жидкость из нижней колонны смешивают с жидким азотом, подаваемым из криогенного резервуара, и направляют в верхний конденсатор-испаритель, а чистый жидкий метан отводят из нижнего конденсатора-испарителя, причем охлаждение прямого потока в теплообменнике осуществляют за счет подогрева пара из верхнего конденсатора-испарителя.

Смешиваемые потоки кубовой жидкости и жидкого азота, направляемые в верхний конденсатор-испаритель, находятся в соотношении 6,25:5.

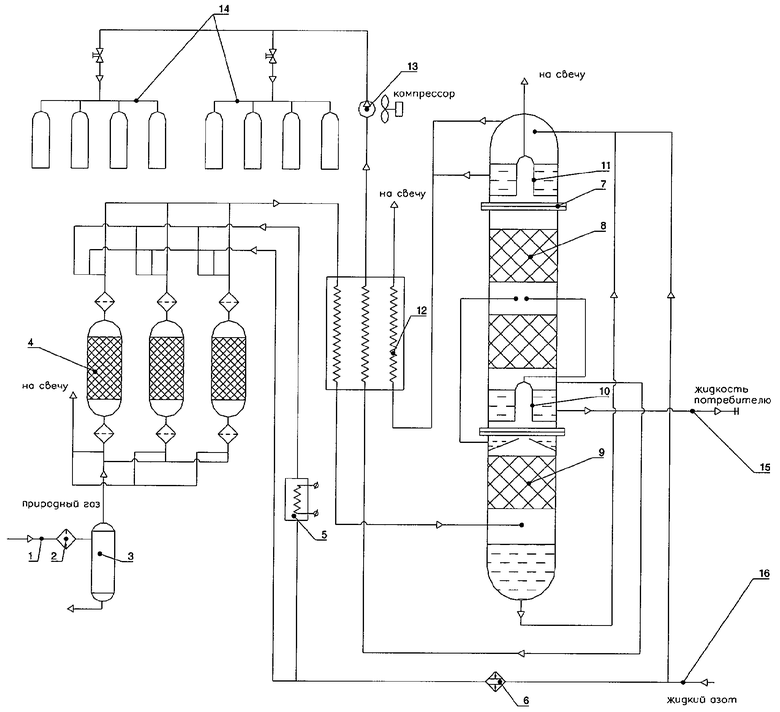

Установка, в которой реализуется предлагаемый способ по первому и второму вариантам, представлена на чертеже.

Установка включает линию 1 подачи газа, фильтр 2, сепаратор 3, блок осушки 4, включающий три адсорбера, электронагреватель 5, испаритель 6, колонну двукратной ректификации 7, состоящую из верхней колонны 8 и нижней колонны 9, в которой размещены нижний конденсатор-испаритель 10 и верхний конденсатор-испаритель 11, трехпоточный теплообменник 12, мембранный компрессор 13, наполнительные рампы 14.

Способ реализуется следующим образом.

Природный газ из заводской сети по линии 1 подачи газа через фильтр 2 поступает на вход установки. В сепараторе 3 происходит отделение капельных примесей и грубых механических частиц. Далее газ поступает в один из переключающихся адсорберов блока осушки 4, где осуществляется его осушка от влаги и очистка от углекислого газа на синтетических цеолитах NaX, которыми заполнены адсорберы. Адсорберы работают циклически: первый - в работе, второй - на регенерации, третий - на охлаждении. Цикл переключения адсорберов рассчитан на 8 часов работы в одном режиме. Регенерация адсорбера производится потоком газообразного азота, поступающим из верха верхней колонны 8 через испаритель 6 и электронагреватель 5, в котором осуществляется нагрев регенерирующего газа до температуры регенерации Т=250°С. Охлаждение адсорберов осуществляется потоком газообразного азота, поступающим из верха верхней колонны 8 через испаритель 6, минуя электронагреватель 5.

Из адсорбера сухой газ 5 поступает в теплообменник 12, где охлаждается до температуры, близкой к температуре насыщения, и частично сжижается. При этом в жидкую фазу выпадают тяжелые углеводороды, бутан и изобутан.

Газовая смесь из теплообменника 12 в состоянии насыщения поступает в нижнюю часть нижней колонны 9 и в виде паров поднимается вверх по насадке этой колонны. Сверху насадка колоны орошается жидкостью, образующейся при конденсации паров в нижнем конденсаторе-испарителе 10. В процессе теплообмена между паром и жидкостью в нижней колонне 9 тяжелолетучие компоненты практически полностью отмываются и переходят в жидкую фазу, так что в верхней части нижней колонны 9 пар состоит только из легколетучих компонентов - азота и метана. Эта смесь выводится из верхней части нижней колонны и подается на разделение в верхнюю колонну 8.

Установка может работать в двух режимах: газовом и жидкостном.

В газовом режиме в верхнюю колонну подается жидкая смесь метана с азотом, отбираемая из карманов нижнего конденсатора-испарителя 10.

В качестве готового продукта из верхней колонны отводится поток газообразного метана, который выводится через теплообменник 12 в виде одного из обратных потоков, где он подогревается за счет охлаждения прямого потока до температуры окружающей среды и подается на всасывание мембранного компрессора. Компрессор сжимает газ до давления наполнения баллонов и подает газ на одну из наполнительных рамп 14. Наполнительные рампы работают поочередно: одна работает в режиме наполнения, другая - в режиме подготовки к наполнению.

В жидкостном режиме из нижнего конденсатора-испарителя отбирается газообразная смесь метана и азота и поступает в среднюю часть верхней колонны 8 и в виде паров поднимается вверх по насадке этой колонны. Сверху насадка колонны орошается жидкостью, образующейся при конденсации паров в верхнем конденсаторе-испарителе 11. В процессе теплообмена между паром и жидкостью в верхней колонне 8 пары метана практически полностью отмываются и переходят в жидкую фазу, так что в верхней части колонны пар состоит только из легколетучих компонентов - азота и метана. Эта смесь выводится из верхней части нижней колонны на свечу.

В качестве готового продукта из нижней части верхней колонны 9 по линии 15 отводится поток жидкого метана, который сливается в криогенную емкость (не показана).

В верхней колонне 8 происходит разделение смеси на чистый метан и отбросной газ, обогащенный азотом.

Флегмовое питание верхней колонны обеспечивается за счет кипения в верхнем конденсаторе-испарителе 11 смеси кубовой жидкости, подаваемой в верхний конденсатор-испаритель 11 из куба нижней колонны, и жидкого азота, подаваемого по линии 16 из криогенного резервуара (не показан). Смесь жидкого азота и кубовой жидкости испаряется в верхнем конденсаторе-испарителе 11 за счет конденсации части паров в верхней колонне 8. Образовавшийся пар отводится из конденсатора-испарителя и поднимается в виде одного из обратных потоков в теплообменник 12, где он подогревается за счет охлаждения прямого потока до температуры, близкой к температуре окружающей среды, и направляется на свечу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ МНОГОКОМПОНЕНТНОГО РАСТВОРА КРИПТОНОКСЕНОНОВОЙ СМЕСИ И РАСТВОРИТЕЛЯ ОСОБОЙ ЧИСТОТЫ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520216C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА НА ВОЗДУХОРАЗДЕЛИТЕЛЬНЫХ УСТАНОВКАХ | 1998 |

|

RU2129904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОГО МЕТАНА | 2014 |

|

RU2567394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ РАСТВОРА КРИПТОНОКСЕНОНОВОГО КОНЦЕНТРАТА И ОЧИСТКИ РАСТВОРИТЕЛЯ | 2010 |

|

RU2430015C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ПЕРВИЧНОГО КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2166354C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2522132C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОН-КСЕНОНОВОЙ СМЕСИ | 2008 |

|

RU2375299C2 |

Изобретение относится к области химической, газовой и нефтяной промышленности. Способ получения чистого метана включает сепарацию магистрального природного газа от механических примесей и капельной влаги, адсорбционную осушку, охлаждение в теплообменнике и ректификацию с получением чистого метана. Газ после теплообменника подают в колонну двукратной ректификации, где его разделяют в нижней ректификационной колонне на смесь метана и азота и кубовую жидкость. Кубовую жидкость из нижней колонны смешивают с жидким азотом, подаваемым из криогенного резервуара, и направляют в верхний конденсатор-испаритель, жидкую смесь метана и азота подают из карманов нижнего кондесатора-испарителя в верхнюю ректификационную колонну. Чистый газообразный метан отводят из нижнего конденсатора-испарителя. Охлаждение прямого потока в теплообменнике осуществляют за счет подогрева пара из верхнего конденсатора-испарителя и продукционного чистого газообразного метана. В другом варианте изобретения газообразную смесь метана и азота подают из нижнего кондесатора-испарителя в верхнюю ректификационную колонну, кубовую жидкость из нижней колонны смешивают с жидким азотом, подаваемым из криогенного резервуара, и направляют в верхний конденсатор-испаритель. Чистый жидкий метан отводят из нижнего конденсатора-испарителя. Охлаждение прямого потока в теплообменнике осуществляют за счет подогрева пара из верхнего конденсатора-испарителя. Использование изобретения позволит повысить эффективность получения чистого метана. 2 н. и 2 з.п. ф-лы, 1 ил.

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2162362C1 |

| US 4588427 A, 13.05.1986 | |||

| US 3996030 A, 07.12.1976 | |||

| US 5617741 A, 08.04.1997 | |||

| US 5463869 A, 07.11.1995. | |||

Авторы

Даты

2007-04-10—Публикация

2006-03-31—Подача