1

Изобретение относится к керамическим материалам, используемых в качестве диэлектриков в электротехнической промышленности.

Известны керамические материалы, обладающие высокой стойкостью к гидролизу и водяном паре при давлениях О-ЗОО атм и температурах 250-370° С ( указанные условия реализуются в различных пароводяных системах охлажде- ю ния, например в системах охлаждения, реактора атомной электростанции7. К таким материалам относится керамика на основе чистых окислов алюминия и циркония ij.15

К недостаткам указанных керамических материалов относится высокая температура плавления, что не позволяет получить герметичный слой 20 диэлектрика на поверхности проводящего материала (например, при создании кондуктометрического датчика), обладающего более низкой температурой плавления в частности, температура плавления нержавеющей стали, из которой выполняются основные элементы датчика, составляет 1370НОО С .

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является легкоплавкий керамический материал L2J состава, весД:

Углекислый барий 16-17,5 Кварцевый песок 5-8 Окись магния 0,1-3,0 ТалькОстальное

Однако указанный материал обладает низкими влагостойкостью и коррозионной стойкостью в перегретом паре.

Цель изобретения - увеличение влагостойкости и коррозионной стойкости керамического материала в перегретом паре.

Указанная цель достигается тем, что керамический материал, содержащий тальк, углекислый барий, кварцевый песок и окись магния, дополнительно содержит окись алюминия при следующем соотношении ингредиентов, вес.:

Углекислый барий 16-17,5 Кварцевый песок Окись магния О, Окись алюминия ТалькОстальное

Исходную смесь компонентов подвергают мокрому размолу в среде этилового спирта или ацетона ( до остатка на сите 0056 0,02 вес.) и высушивают при 150-200°С. Полученную смесь порошков об хигак)т при методом горячего прессования в засыпке из глинозема. Полученный материал измельчают до зернистости 10 мкм. Порошок подвергают формованию и окончательному ( спеканию при }220-1250 С в течение 2-3 ч.

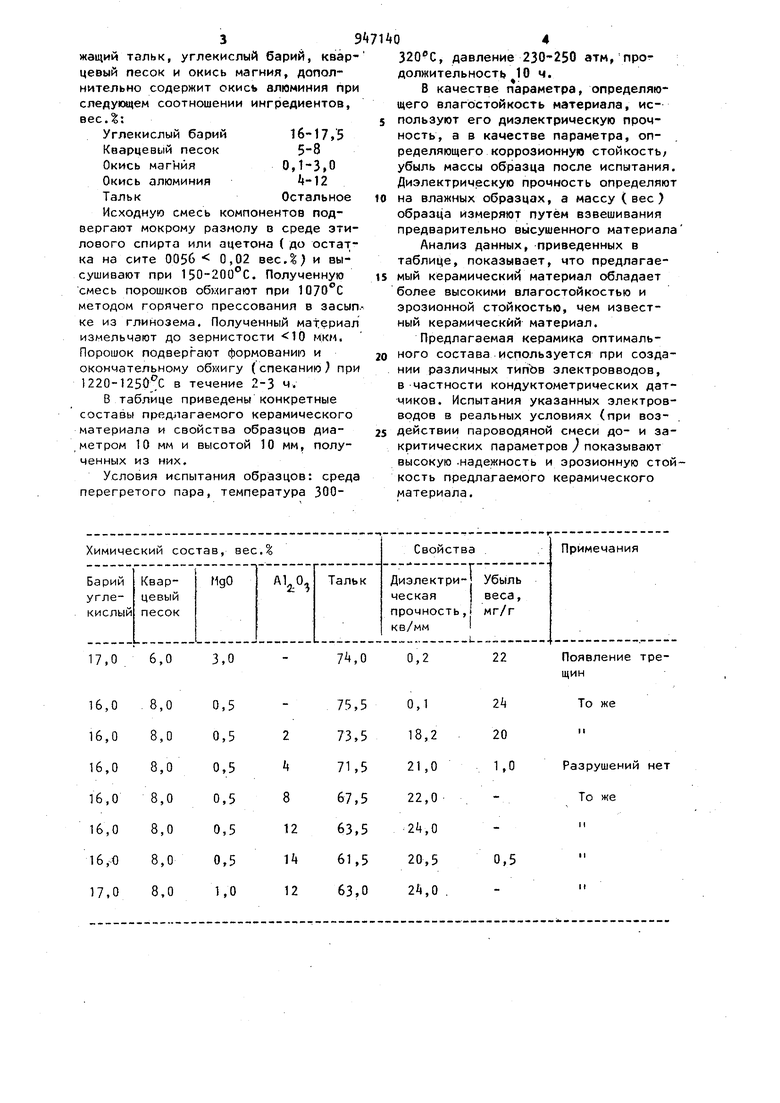

В таблице приведены конкретные составы предлагаемого керамического материала и свойства образцов диаметром 10 мм и высотой 10 мм, полученных из них.

Условия испытания образцов: среда перегретого пара, температура 300320 С, давление 230-250 атм, продолжительность 10 ч.

В качестве параметра, определяющего влагостойкость материала, используют его диэлектрическую прочность, а в качестве параметра, определяющего коррозионную стойкость/ убыль массы образца после испытания. Диэлектрическую прочность определяют

на влажных образцах, а массу (вес) образца измеряют путём взвешивания предварительно высушенного материала

Анализ данных, приведенных в таблице, показывает, что предлагаемый керамический материал обладает более высокими влагостойкостью и эрозионной стойкостью, чем известный керамический материал.

Предлагаемая керамика оптимального состава используется при создании различных типЪв электровводов, в частности кондуктометрических датчиков. Испытания указанных электровводов в реальных условиях (при воздействии пароводяной смеси до- и закритических параметров ) показывают высокую .надежность и эрозионную стойкость предлагаемого керамического материала.

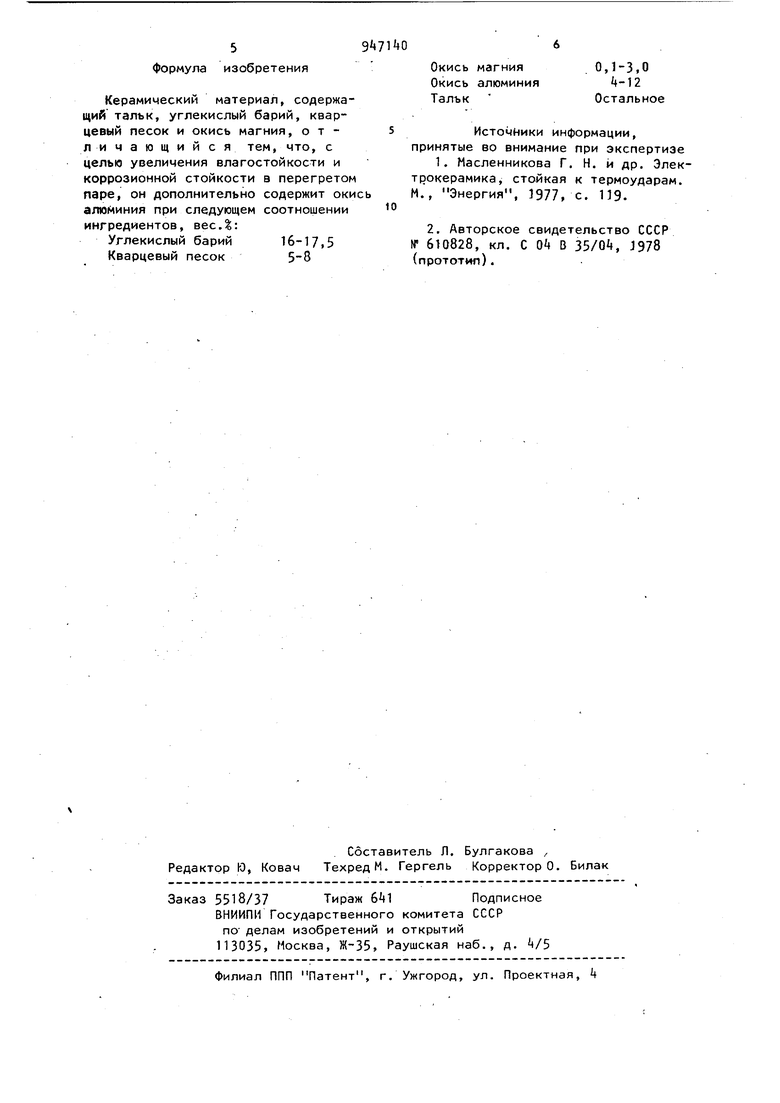

формула изобретения

Керамический материал, содержащий та лъ к, углекислый барий, кварцевый песок и окись магния, отличающийся тем, что, с целью увеличения влагостойкости и коррозионной стойкости в перегретом паре, он дополнительно содержит оки алюминия при следующем соотношении ингредиентов, весД:

Углекислый барий 16-17,5 Кварцевый песок 5-8

магния

0,1-3,0

4-12 алюминия Остальное

Источники информации, принятые во внимание при экспертизе 1. Масленникова Г. Н. и др. Электрокерамика, стойкая к термоударам. М., Энергия, 1977, с. П9.

2. Авторское свидетельство СССР № 610828, кл. С Oi В 35/Q, J978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный электрический ввод | 1980 |

|

SU1350670A1 |

| Жаростойкий электроввод | 1984 |

|

SU1244728A1 |

| Раствор для поверхностной обработки керамических литейных форм | 1978 |

|

SU764834A1 |

| Керамическая шихта | 1976 |

|

SU610828A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

| ШИХТА ГЛАЗУРИ | 2011 |

|

RU2462438C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2036883C1 |

| ГЛАЗУРЬ | 2012 |

|

RU2531121C2 |

| РАДИОПРОЗРАЧНЫЙ МАТЕРИАЛ ДЛЯ АНТЕННОГО ОБТЕКАТЕЛЯ | 2003 |

|

RU2263086C2 |

| Глазурь | 1977 |

|

SU618351A1 |

Авторы

Даты

1982-07-30—Публикация

1981-02-20—Подача