Изобретение относится к средствам неразрушающего контроля и может быть использовано, например, для дефектоскопии трубопроводов.

Известно устройство для ультразвукового контроля, содержащее закрепленную на неподвижном валу камеру, выполненную в виде жесткого кольцевого обода и герметично соединенных с ним торцовых дисков, в камере размещены по крайней мере один ультразвуковой преобразователь, помещенный в акустически прозрачную среду, и сопряженная с ним и с внутренней поверхностью обода акустическая линза (см. патент US №3745813, кл. G01N 29/04, 17.07.1973).

Недостатком известного устройства является его недолговечность, обусловленная быстрым истиранием контактной поверхности.

Наиболее близким по технической сущности к предлагаемому является устройство для ультразвукового контроля, содержащее закрепленную на неподвижном валу камеру, выполненную в виде жесткого кольцевого обода с охватывающей камеру шиной из упругого материала и герметично соединенных с ободом торцовых дисков, в камере размещены по крайней мере один ультразвуковой преобразователь, помещенный в акустически прозрачную среду, представляющую собой смесь глицерина и воды с твердыми частицами, например, графита или дисульфида молибдена, и сопряженная с ним и с внутренней поверхностью выполненного из полиметилметакрилата обода акустическая линза, при этом охватывающая обод шина выполнена из акустически прозрачного упругого материала, преимущественно из полиуретана, полиэтилена или каучукового соединения (см. патент SU №878209, кл. G01N 29/04, 30.10.1981).

Выполнение обода и шины из указанных выше полимерных материалов позволяет повысить срок службы устройства. Однако для достижения требуемой точности измерений необходимо использование трех датчиков, установленных определенным образом относительно акустической линзы, а также заполнение полости обода жидким акустически прозрачным материалом, что усложняет конструкцию устройства с соответствующим снижением надежности его работы.

Задачей, на решение которой направлено настоящее изобретение, является упрощение конструкции устройства, путем выполнения шины, охватывающей ультразвуковой преобразователь из эластичного материала с наполнителем и упрощение эксплуатации путем организации работы устройства при «сухом» контакте между шиной устройства и исследуемым изделием, т.е. при проведении исследования не требуется предварительное смазывание поверхности изделия и проведение исследования без предварительной механической подготовки поверхности изделия, например зачистки поверхности исследуемого изделия.

Техническим результатом, достигаемым при использовании изобретения, является повышение надежности работы и точности измерений устройства для ультразвукового контроля и расширение области его использования.

Указанная задача решается, а технический результат достигается тем, что устройство для ультразвукового контроля содержит направляющие колеса и закрепленный внутри шины на валу, по крайней мере, один ультразвуковой преобразователь, при этом шина выполнена из акустически прозрачного материала и размещена с зазором внутри охватывающего ее сферического экрана с выполненным в последнем окном для контакта через него шины с исследуемым изделием, направляющие колеса осями их вращения закреплены на экране и окно экрана расположено между направляющими колесами, ультразвуковой преобразователь расположен в полости шины, при этом наружная поверхность ультразвукового преобразователя сопряжена с поверхностью полости шины, ультразвуковой преобразователь установлен с возможностью его поворота относительно окна экрана, причем в экране выполнено направляющее продолговатое отверстие, через которое пропущен вал, а шина выполнена со сферической наружной поверхностью из эластичного желеобразного кремнийорганического компаунда, пластифицированного кремнийорганической жидкостью.

Устройство может быть снабжено несколькими, например двумя, ультразвуковыми преобразователями различного типа, закрепленными на валу, а последний установлен с возможностью поворота вокруг своей оси и жесткой фиксации своего положения относительно экрана.

В ходе проведенного исследования было выявлено, что существенное влияние на точность и надежность получаемых данных оказывает материал выполнения шины устройства для ультразвукового контроля. Выполнение шины из эластичного материала и фиксация расстояния между ультразвуковым преобразователем и исследуемым изделием (объектом исследования) посредством направляющих колес позволяет сгладить неточность измерения в случае неровности поверхности исследуемого изделия, приводящей к скачкообразному движению ультразвукового преобразователя относительно исследуемого изделия. При установке устройства на исследуемое изделие за счет выполнения шины из эластичного материала и выполнения шины с толщиной стенки, превышающей в исходном состоянии шины расстояние от преобразователя до поверхности исследуемого изделия при установке устройства для ультразвукового контроля на исследуемое изделие. Эластичная шина в месте контакта принимает форму поверхности исследуемого изделия, что увеличивает площадь его контакта с исследуемым изделием, и тем самым снижается погрешность измерений. Кроме того, за счет контакта шины с исследуемым изделием шина во время работы устройства контроля одновременно прижимается как к поверхности исследуемого изделия, так и ультразвуковому преобразователю, образуя акустический тракт. Одновременно наличие пластификатора (кремнийорганической жидкости) позволяет создавать между исследуемым изделием и шиной, а также между шиной и ультразвуковым преобразователем пленку пластификатора, который как бы выдавливается из эластичного материала в процессе сжатия шины и образования пятна контакта шины с поверхностью исследуемого изделия, причем в процессе работы имеется по мере необходимости возможность добавлять пластификатор в состав эластичного кремнийорганического компаунда. Повреждение шины в процессе проведения измерений не приводит к выходу из строя устройства, поскольку прямо на месте проведения исследования шина может быть снята с ультразвукового преобразователя и заменена на имеющуюся в составе ЗИПа (запасные инструменты и принадлежности). При этом важно, что замена шины не приводит к необходимости калибровки устройства, поскольку, как отмечалось выше, расстояние между ультразвуковым преобразователем и исследуемым изделием определяется направляющими колесами, оси вращения которых жестко закреплены на экране, а конкретные размеры шины оказывают влияние только на размер пятна контакта шины на исследуемом изделии. Устройство может содержать несколько, например два, ультразвуковых преобразователя, закрепленных на валу, что позволяет дополнительно расширить возможности по проведению исследования, поскольку смена типа ультразвукового преобразователя проводится простым поворотом вала вокруг своей оси, и фиксации нового положения вала относительно экрана устройства. В процессе проведения исследования в силу формы исследуемого изделия может возникнуть потребность в подстройке угла положения ультразвукового преобразователя относительно поверхности исследуемого изделия. В этом случае вал перемещается вдоль продолговатого отверстия и фиксируется в своем новом положении. В процессе проведения исследований может возникнуть необходимость введения каких-либо добавок в материал шины или изменения состава материала шины для повышения точности проводимых измерений путем повышения чувствительности ультразвукового преобразователя. Эта проблема также легко решается без переделки устройства прямо на месте проведения исследований либо путем замены шины на другую, в состав пластификатора которой дополнительно введены другие материалы, например вольфрам, либо путем добавления в пластификатор раствора, содержащего указанный дополнительный материал. Выполнение шины из эластичного материала с толщиной стенки шины, превышающей расстояние от преобразователя до исследуемого изделия, не требует использования в конструкции устройства каких-либо дополнительных элементов конструкции, например пружин, для прижатия шины устройства к исследуемому изделию.

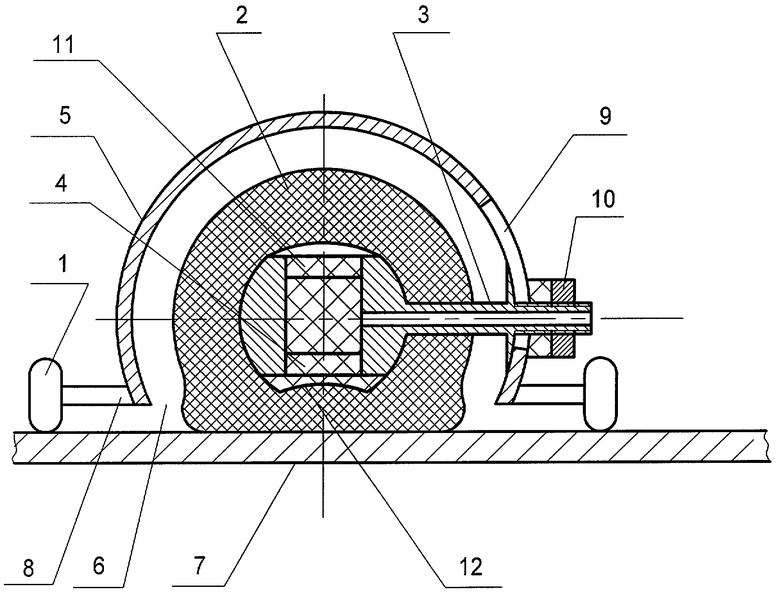

На чертеже показан продольный разрез устройства для ультразвукового контроля.

Устройство для ультразвукового контроля содержит направляющие колеса 1 и закрепленный внутри шины 2 на валу 3, по крайней мере, один ультразвуковой преобразователь 4, при этом шина 2 выполнена из акустически прозрачного материала и размещена с зазором внутри охватывающего ее сферического экрана 5 с выполненным в последнем окном 6 для контакта через него шины 2 с исследуемым изделием 7. Направляющие колеса 1 осями 8 их вращения закреплены на экране 5 и окно 6 экрана 5 расположено между направляющими колесами 1. Ультразвуковой преобразователь 4 расположен в полости шины 2, при этом наружная поверхность ультразвукового преобразователя 4, обращенная в сторону окна экрана, сопряжена с поверхностью образующей полость шины 2. Ультразвуковой преобразователь 4 установлен с возможностью его поворота относительно окна 6 экрана, причем в экране 5 выполнено направляющее продолговатое отверстие 9, через которое пропущен вал 3, при этом на валу 3 выполнено устройство, например гайка 10, навинчиваемая на выполненную на валу 3 резьбу, для фиксации положения вала 3 относительно экрана 5. Шина 2 выполнена со сферической наружной поверхностью из эластичного желеобразного кремнийорганического компаунда, пластифицированного кремнийорганической жидкостью.

Устройство может быть снабжено несколькими, например двумя, ультразвуковыми преобразователями различного типа (дополнительный ультразвуковой преобразователь 11), закрепленными на валу 3, а последний установлен с возможностью поворота вокруг своей оси и жесткой фиксации своего положения относительно экрана 5, причем в полости шины 2 за счет упругих свойств последней над ультразвуковым преобразователем 4 или 11, расположенным со стороны, противоположной окну 6 экрана 5, образуется воздушная полость, которая ослабляет воздействие акустических сигналов на этот ультразвуковой преобразователь. Ультразвуковой преобразователь 4 может быть выполнен с акустической линзой 12.

В процессе работы устройство помещают на исследуемое изделие 7 и перемещают его по заданной траектории, при этом через шину 2 осуществляется контакт с поверхностью исследуемого изделия 7 с образованием пятна контакта шины 2, причем усилие прижатия шины 2 к исследуемому изделию определяется упругими свойствами эластичного материала шины 2.

Направляющие колеса 1 катятся по поверхности изделия 7 в процессе перемещения устройства вдоль изделия 7 и определяют положение ультразвукового преобразователя 4.

Благодаря выполненной из акустически прозрачного эластичного материала шине 2, насыщенной акустически прозрачным пластификатором, сигнал определенной частоты, возбуждаемый излучающим пьезоэлементом преобразователя 4, не ослабляется, а сигналы же других частот снижают свою амплитуду. Для повышения точности измерений ультразвуковой преобразователь может быть выполнен с акустической линзой 12, что обеспечивает ввод ультразвукового сигнала с определенной диаграммой направленности. Ультразвуковой сигнал поступает в исследуемое изделие, где, отражаясь от дефекта, в случае его наличия, возвращается на пьезоэлемент ультразвукового преобразователя 4 и преобразуется в электрический сигнал, который поступает на регистрирующее устройство.

Описанное устройство может быть использовано в машиностроении и других отраслях промышленности, где требуется ультразвуковое исследование различного рода изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ИММЕРСИОННЫЙ МНОГОСЕКЦИОННЫЙ СОВМЕЩЕННЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2011 |

|

RU2499254C2 |

| УЛЬТРАЗВУКОВОЙ ИММЕРСИОННЫЙ МНОГОСЕКЦИОННЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2013 |

|

RU2541672C1 |

| УСТРОЙСТВО КОНТРОЛЯ НАПРЯЖЕНИЙ В МОНОЛИТНОМ ПОЛИМЕРНОМ МАТЕРИАЛЕ | 2020 |

|

RU2736345C1 |

| Устройство для ультразвукового контроля | 1978 |

|

SU878209A3 |

| Зонд для ультразвукового контроля стенок трубопровода | 1978 |

|

SU1195925A3 |

| Способ выявления поперечно ориентированных дефектов при ультразвуковом сканировании изделия с отражающим дном | 2015 |

|

RU2610516C1 |

| Ультразвуковой катящийся преобразователь | 1987 |

|

SU1413520A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2024 |

|

RU2823048C1 |

| Способ ультразвукового контроля сварных соединений изделия | 1981 |

|

SU989472A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

Изобретение относится к средствам неразрушающего контроля. Техническим результатом изобретения является повышение надежности работы и точности измерений устройства, а также расширение области применения. Устройство для ультразвукового контроля содержит направляющие колеса и закрепленный внутри шины на валу, по крайней мере, один ультразвуковой преобразователь, при этом шина выполнена из акустически прозрачного материала и размещена с зазором внутри охватывающего ее экрана с выполненным в последнем окном для контакта через него шины с исследуемым изделием. Направляющие колеса осями их вращения закреплены на экране и окно экрана расположено между направляющими колесами, ультразвуковой преобразователь расположен в полости шины, при этом наружная поверхность ультразвукового преобразователя сопряжена с поверхностью полости шины, ультразвуковой преобразователь установлен с возможностью его поворота относительно окна экрана, причем в экране выполнено направляющее продолговатое отверстие, через которое пропущен вал, а шина выполнена со сферической наружной поверхностью из эластичного желеобразного кремнийорганического компаунда, пластифицированного кремнийорганической жидкостью. 1 з.п. ф-лы, 1 ил.

| Ультразвуковой катящийся преобразователь | 1987 |

|

SU1481670A1 |

| Роликовый ультразвуковой преобразователь | 1980 |

|

SU968739A1 |

| Ультразвуковой катящийся преобразователь | 1987 |

|

SU1413520A1 |

| WO 9701094 A1, 09.01.1997 | |||

| FR 2866801 A1, 02.09.2005. | |||

Авторы

Даты

2007-04-20—Публикация

2005-12-19—Подача