Изобретение относится к области ультразвуковой дефектоскопии.

Известен способ контроля по стредл-схеме, изложенный в ОСТ 5.9768-89. Контроль неразрушающий. Соединения сварные. Ультразвуковой метод. Приложение 6 (обязательное) «Особенности методики ультразвукового контроля по стредл-схеме».

Недостатком указанного способа является низкая чувствительность к наличию дефектов с глубиной залегания менее половины толщины изделия.

Известен способ для ультразвукового контроля зон сварки, изложенный в патенте US 8387462 B2, Mar. 5, 2013 «Method and apparatus for ultrasonic testing of weld zones».

Недостатком указанного способа является необходимость использования двух пар преобразователей и низкая чувствительность к наличию вертикально ориентированных дефектов с глубиной залегания около половины толщины изделия.

Известен способ ультразвуковой томографии и устройство для его осуществления, изложенные в патенте RU №2458342. Алехин Сергей Геннадиевич, Самокрутов Андрей Анатольевич, Соколов Никита Юрьевич, Шевалдыкин Виктор Гавриилович. Опубл. 10.08.2012.

Недостатком указанного способа является отсутствие возможности использовать две антенные решетки по раздельной схеме, что не позволяет использовать этот способ для контроля поперечно ориентированных дефектов сварного шва без снятия валика усиления сварного шва.

Известен способ ультразвукового контроля профиля внутренней поверхности изделия с неровными поверхностями, изложенный в патенте RU 2560754 С1.

Недостатком указанного способа является то, что он не может быть использован для выявления дефектов в верхней части сечения изделия и имеет низкую чувствительность к вертикально ориентированным дефектам.

Наиболее близким, принятым за прототип, является способ ультразвукового контроля профиля внутренней поверхности изделия с неровными поверхностями (патент RU 2560754 С1).

Известный способ не может быть использован для выявления дефектов в верхней части сечения изделия и имеет низкую чувствительность к вертикально ориентированным дефектам.

Предложен способ выявления поперечно ориентированных дефектов при ультразвуковом сканировании изделия с отражающим дном, состоящий в том, что два многоэлементных ультразвуковых преобразователя на наклонных призмах размещают на поверхности контролируемого изделия в заранее рассчитанном положении, излучают ультразвуковые импульсы в контролируемое изделие независимо каждым элементом излучающего многоэлементного преобразователя, фиксируют ультразвуковые эхо-импульсы элементами принимающего многоэлементного преобразователя, восстанавливают множество парциальных изображений путем умножения матрицы принятых эхо-импульсов и матрицы сигналов, рассчитанных для каждой точки изображения как для точечного отражателя, получают изображение дефектов, отличающийся тем, что для расчета матрицы сигналов используют несколько путей от излучающего до приемного преобразователя, имеющих не менее одного отражения от наружной поверхности контролируемого изделия, излучающий и приемный преобразователи располагают таким образом, что их взаимное положение обеспечивает прием ультразвуковых сигналов при наличии дефекта в месте его возможного положения, суммируют восстановленные парциальные изображения для каждого положения преобразователей при сканировании с сохранением взаимного положения преобразователей на поверхности изделия.

Предлагаемый способ позволяет выявлять плоскостные дефекты, в том числе дефекты, на глубине половины толщины изделия и не выходящие на дно или поверхность изделия.

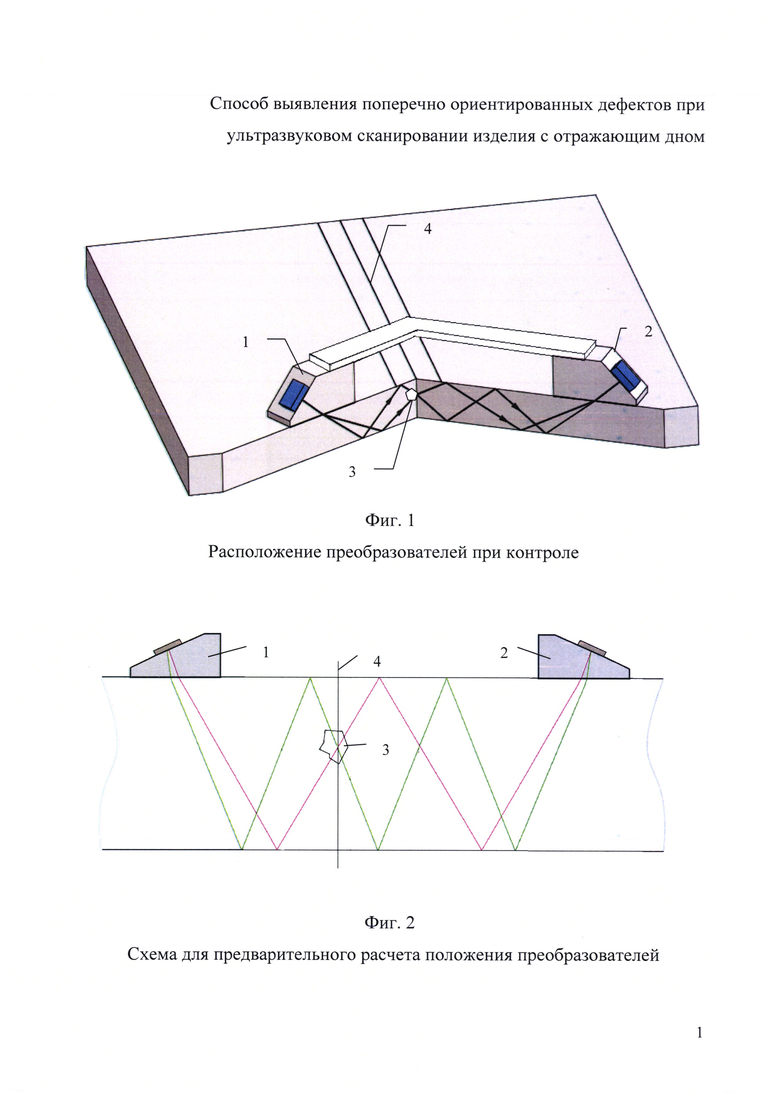

Для пояснения описываемого способа на Фиг. 1 приведена схема расположения преобразователей при контроле.

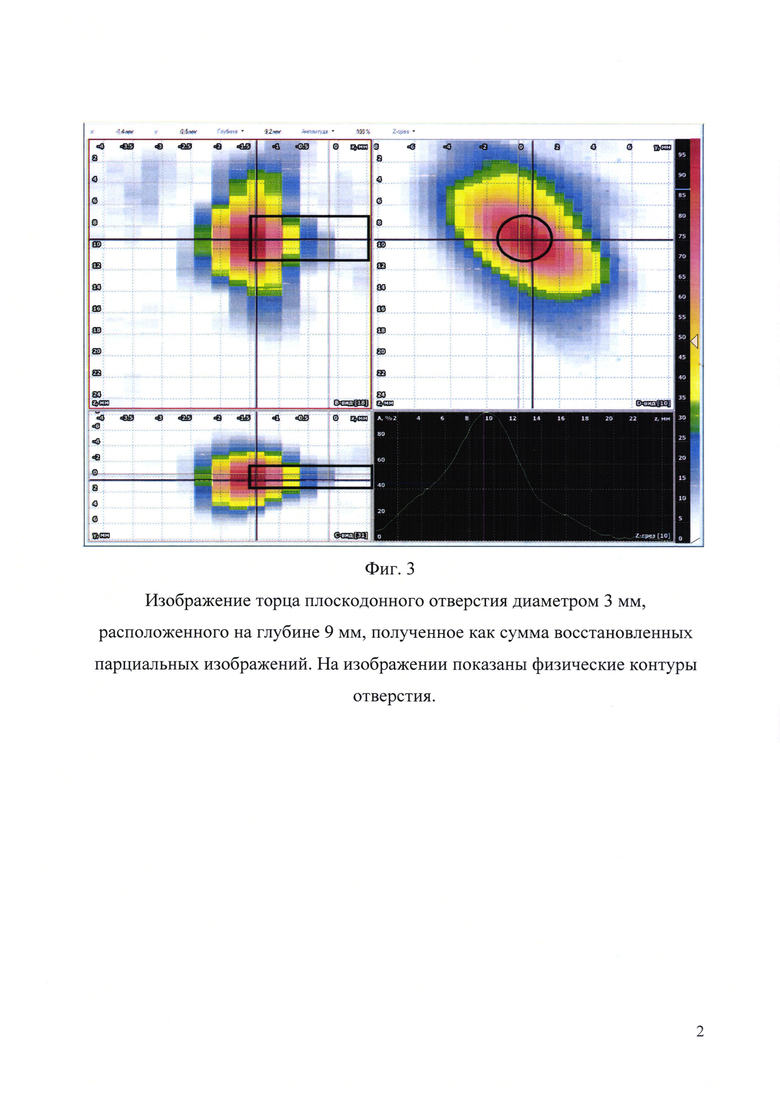

На Фиг. 2 приведена схема для предварительного расчета положения преобразователей.

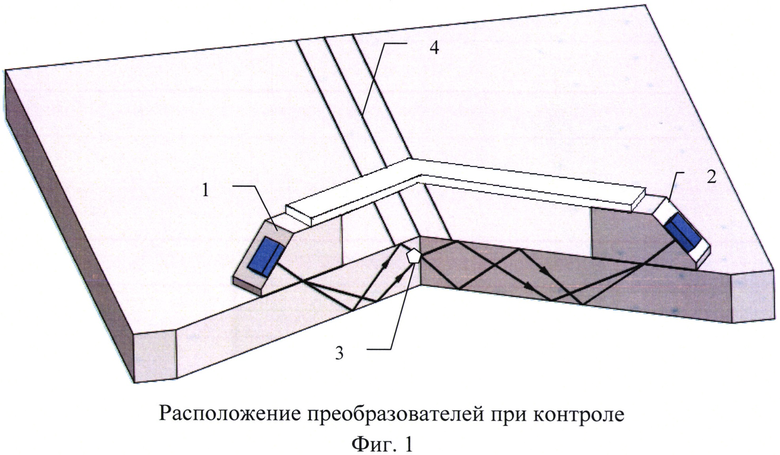

На Фиг. 3 приведено изображение торца плоскодонного отверстия диаметром 3 мм, расположенного на глубине 9 мм, полученное как сумма восстановленных парциальных изображений. На изображении показаны физические контуры отверстия.

Предложенный объект осуществляется следующим образом.

Способ расстановки преобразователей в плане предполагает их расположение на определенном расстоянии от пересечения их акустических осей, совпадающих с максимумом диаграммы направленности преобразователей в азимутальной плоскости. При этом угол между осями преобразователей может составлять от 0° до 180° в зависимости от решаемой задачи и доступности поверхности для установки преобразователей. При наличии дефекта в месте пересечения осей преобразователей из-за эффекта отражения ультразвука от дефекта возникает акустический путь между преобразователями, при отсутствии дефекта сигнал от излучающего преобразователя не доходит до приемного преобразователя.

Расположение многоэлементных преобразователей представлено на Фиг. 1, схема для расчета их положения - на Фиг. 2. На Фиг. 1 и Фиг. 2 - п. 1 и п. 2 обозначены преобразователи, п. 3 - местоположение предполагаемого дефекта, п. 4 - линия пересечения плоскостей акустических осей преобразователей. Расстояние от преобразователей до пересечения их акустических осей выбирается на основании предварительного расчета по схеме Фиг. 2, представляющей угловое сечение изделия плоскостями акустических осей преобразователей с построенными в этих сечениях линиями прохождения ультразвука при отражении от предполагаемого дефекта. Область схемы Фиг. 2 левее линии п. 4 относится к плоскости акустической оси преобразователя п. 1, а правее линии п. 4 - к плоскости акустической оси преобразователя п. 2. При построении линий прохождения ультразвука между преобразователями следует учитывать, что угол отражения ультразвука равен углу падения и что рассматриваются только линии прохождения ультразвука, которые соединяют излучающий и приемный преобразователи. Для целей выбора расстояния от пересечения акустических осей линии прохождения ультразвука могут строиться как между центрами апертур излучающего и приемного многоэлементных преобразователей, как показано на Фиг. 1 и Фиг. 2, так и между любыми выбранными излучающим и приемным элементами многоэлементных преобразователей. Таким образом, расчет сводится к выбору суммарного разнесения преобразователей по угловому сечению изделия и выбору положения в этом сечении линии п. 4. Для выявления дефектов, не выходящих на поверхности изделия, число отражений от поверхностей изделия перед возможным отражением от дефекта не должно быть равно числу отражений от поверхностей изделия после возможного отражения от дефекта.

Примером использования предлагаемого способа является выявление плоскодонного отражателя в пластине из стали 20 толщиной 25 мм. В качестве преобразователей используются две 32-элементные антенные решетки рабочей частотой 5 МГц, размером пьезоэлемента 10×0.9 с шагом 1.0 мм, расположенные на призмах из оргстекла с номинальным углом ввода ультразвука в сталь 43°. Расположение призм оптимизировано для схемы с пятью отражениями от поверхности изделия (дно - поверхность - возможное положение дефекта - дно - поверхность - дно), угол поворота призм относительно направления сканирования +45° и -45°, расстояние от передних граней призм до точки возможного положения дефекта 27,1 мм и 59,3 мм. Используется сканирование по поверхности пластины с сохранением взаимного положения призм с приближением на торец плоскодонного отражателя на протяжении 20 шагов по 2 мм. На каждом шаге каждым из элементов излучающей антенной решетки последовательно выполняется излучение импульсного сигнала и осуществлялся прием эхо-сигналов всеми элементами приемной антенной решетки. Обработка записанных сигналов осуществляется по технологии, описанной в патенте RU 2560754 С1, с когерентным сложением парциальных изображений для каждого из положений призм. На изображении обнаружен имеющийся в образце плоскодонный отражатель ∅3 мм, расположенный на глубине 9 мм. Полученное изображение плоскодонного отражателя и физические контуры отверстия на В-, С-, D-видах и Z-срезе представлены на Фиг. 3.

Таким образом, предлагаемый способ выявления поперечно ориентированных дефектов при ультразвуковом сканировании изделия с отражающим дном позволяет выявлять плоскостные дефекты, в том числе дефекты на глубине половины толщины изделия и не выходящие на дно или поверхность изделия, что позволяет повысить достоверность ультразвукового контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| Способ ультразвукового контроля конических резьбовых соединений с упорными уступами | 1991 |

|

SU1792530A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПЛОСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2557679C1 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

| Способ ультразвукового контроля изделий | 1987 |

|

SU1467461A1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| Способ ультразвукового томографического контроля изделий | 1990 |

|

SU1817019A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2149393C1 |

Использование: для выявления поперечно ориентированных дефектов при ультразвуковом сканировании изделия с отражающим дном. Сущность изобретения заключается в том, что два многоэлементных ультразвуковых преобразователя размещают на поверхности контролируемого изделия в заранее рассчитанном положении, излучают и фиксируют ультразвуковые эхо-импульсы, восстанавливают множество парциальных изображений, получают изображение дефектов, используя несколько путей от излучающего до приемного преобразователя с отражением от дна и поверхности, суммируют восстановленные парциальные изображения для каждого положения преобразователей. Технический результат: обеспечение возможности выявления плоскостных дефектов, находящихся на глубине половины толщины изделия и не выходящих на дно или поверхность изделия с целью повышения достоверности ультразвукового контроля. 3 ил.

Способ выявления поперечно ориентированных дефектов при ультразвуковом сканировании изделия с отражающим дном, состоящий в том, что два многоэлементных ультразвуковых преобразователя на наклонных призмах размещают на поверхности контролируемого изделия в заранее рассчитанном положении, излучают ультразвуковые импульсы в контролируемое изделие независимо каждым элементом излучающего многоэлементного преобразователя, фиксируют ультразвуковые эхо-импульсы элементами принимающего многоэлементного преобразователя, восстанавливают множество парциальных изображений путем умножения матрицы принятых эхо-импульсов и матрицы сигналов, рассчитанных для каждой точки изображения как для точечного отражателя, получают изображение дефектов,

отличающийся тем, что для расчета матрицы сигналов используют несколько путей от излучающего до приемного преобразователя, имеющих не менее одного отражения от наружной поверхности контролируемого изделия, излучающий и приемный преобразователи располагают таким образом, что их взаимное положение обеспечивает прием ультразвуковых сигналов при наличии дефекта в месте его возможного положения, суммируют восстановленные парциальные изображения для каждого положения преобразователей при сканировании с сохранением взаимного положения преобразователей на поверхности изделия.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ С НЕРОВНЫМИ ПОВЕРХНОСТЯМИ | 2014 |

|

RU2560754C1 |

| Способ ультразвукового томографического контроля изделий | 1990 |

|

SU1817019A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ГОЛОВКЕ РЕЛЬСА | 2006 |

|

RU2400743C2 |

| US 20120137779A1, 07.06.2012 | |||

| US 4700574A, 20.10.1987. | |||

Авторы

Даты

2017-02-13—Публикация

2015-12-23—Подача