Настоящее изобретение относится к области неразрушающего контроля и может быть использовано для ультразвукового контроля цилиндрических изделий, в частности, для автоматизированного ультразвукового контроля железнодорожных колес с целью обнаружения нарушений сплошности типа флокенов, расслоений, газовых пузырей, скоплений неметаллических включений и других внутренних дефектов [B61K9/00, G01N29/00].

Из уровня техник известно СОСТОЯНИЕ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МЕТАЛЛОПРОДУКЦИИ ТРАНСПОРТНОГО НАЗНАЧЕНИЯ В АО ЕВРАЗ НТМК [Режим электронного доступа: https://chermetinfo.elpub.ru/jour/article/download/1292/1261], в котором контроль осуществляют посредством установки RWI-01, включающей в себя системы иммерсионных ванн с электронными блоками управления, приводами и системой преобразователей, системы манипуляторов с электронными блоками управления для подачи колес; два электронных блока ультразвуковой системы (по одному на каждую иммерсионную ванну).

Недостатками аналога является:

- неудовлетворительное качество ультразвукового контроля железнодорожных колес;

- необходимость осуществления позиционирования датчиков на объекте контроля, при котором необходима постоянная настройка измерительной системы по колесу, его диаметру и другим параметрам.

Из уровня техники известна УСТАНОВКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС УД ЦКТ-2001 [Режим электронного доступа: https://www.td-str.ru/file.aspx?id=418], предназначенная для выявления внутренних дефектов в ободе, ступице, диске цельнокатаных железнодорожных колес, основными функциональными элементами таких установок являются акустические блоки с пьезоэлектрическими преобразователями, стойка электронная, стойка автоматики, система регистрации результатов контроля, сканирующие устройства, механизм подъема и вращения колеса, пульт управления, система подачи и сбора контактной жидкости. Стойка электронная содержит дефектоскопические блоки, каждый из которых включает в себя блоки управления, генераторов импульсов возбуждения, приемного устройства, развертки, автоматической сигнализации дефекта, измерителя отношений. В состав стойки электронной входят также блоки индикации, питания и синхронизации. Дефектоскопические блоки установки обеспечивают контроль обода в осевом и радиальном, диска и ступицы колес в осевом направлении. По сигналам блока синхронизации генераторы импульсов возбуждения вырабатывают импульсы, подаваемые на пьезоэлектрические преобразователи (ПЭП). Акустические волны, возбуждаемые ПЭП, распространяются через слой воды, создаваемый системой подачи и сбора контактной жидкости, в объект контроля и отражаются от дефектов. ПЭП преобразовывают отраженные от дефектов акустические колебания в электрические сигналы, которые усиливаются в приемном устройстве и регистрируются блоком автоматической сигнализации. Для проверки ободьев в осевом направлении используются два дефектоскопических блока, один из которых обеспечивает проверку на глубину от 5 до 40 мм, второй - на глубину от 30 до 120 мм от внутренней боковой поверхности колес.

Недостатками аналога является:

- неудовлетворительное качество ультразвукового контроля железнодорожных колес;

- необходимость осуществления позиционирования датчиков на объекте контроля, при котором необходима постоянная настройка измерительной системы по колесу, его диаметру и другим параметрам.

Наиболее близким по технической сущности является СИСТЕМА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ RAWIS ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС [Режим электронного доступа: https://www.rosen-group.com/global/solutions/products/product/rawis.html], спроектированная и изготовленная по модульному принципу с учетом индивидуальных требований заказчика и условий производства. Чтобы проверить все области железнодорожного колеса, ультразвуковая технология с фазированной решеткой используется для проверки обода колеса и ступицы колеса в погружном резервуаре, в то время как ультразвук используется для проверки стенки диска колеса. Ультразвуковые датчики, включая гидроабразивную муфту, устанавливаются на несколько многоосных роботизированных манипуляторов, способных осматривать железнодорожное колесо со всех сторон. Для этого перед проверкой контур колесного диска автоматически сканируется лазерным датчиком. Собранные данные контура передаются в программное обеспечение управления роботами.

Основной технической проблемой прототипа являются:

- неудовлетворительное качество ультразвукового контроля железнодорожных колес;

- необходимость осуществления позиционирования датчиков на колесе, при котором необходима постоянная настройка измерительной системы по колесу в зависимости от его диаметра и других параметров.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения – повышение удельной производительности установки для автоматизированного ультразвукового контроля железнодорожных колес.

Указанный технический результат достигается за счет того, что установка для автоматизированного ультразвукового контроля железнодорожных колес, содержащая раму, устройство для загрузки с вертикальной ориентацией колеса в погружной резервуар иммерсионного типа, программное обеспечение для контроля колеса и автоматической оценки данных, устройство для контроля колеса, отличающаяся тем, что содержит измерительные модули контроля обода колеса в осевом и радиальном направлениях с ультразвуковыми преобразователями, позиционируемыми относительно боковой поверхности катания обода колеса и поверхности катания соответственно, измерительные модули контроля ступицы и диска колеса с ультразвуковыми преобразователями, измерительные модули контроля ступицы и диска колеса с ультразвуковыми преобразователями позиционируются при контроле на диаметрально противоположных участках диска и ступицы колеса, причем измерительные модули контроля обода колеса в осевом и радиальном направлениях и измерительные модули контроля ступицы и диска колеса расположены в одной горизонтальной плоскости.

В частности, ультразвуковые преобразователи смонтированы с возможностью сканирования колеса по спирали путем непрерывного смещения измерительных модулей в плоскости перекрытия соседних траекторий сканирования за один оборот колеса.

В частности, ультразвуковые преобразователи смонтированы с возможностью сканирования колеса по окружности с дискретным сдвигом измерительных модулей за каждый оборот колеса.

Краткое описание чертежей.

На фиг. 1 представлена установка для автоматизированного ультразвукового контроля железнодорожных колес, общий вид.

На фиг. 2 представлен процесс монтажа исследуемого железнодорожного колеса в погружной резервуар устройством для загрузки, общий вид.

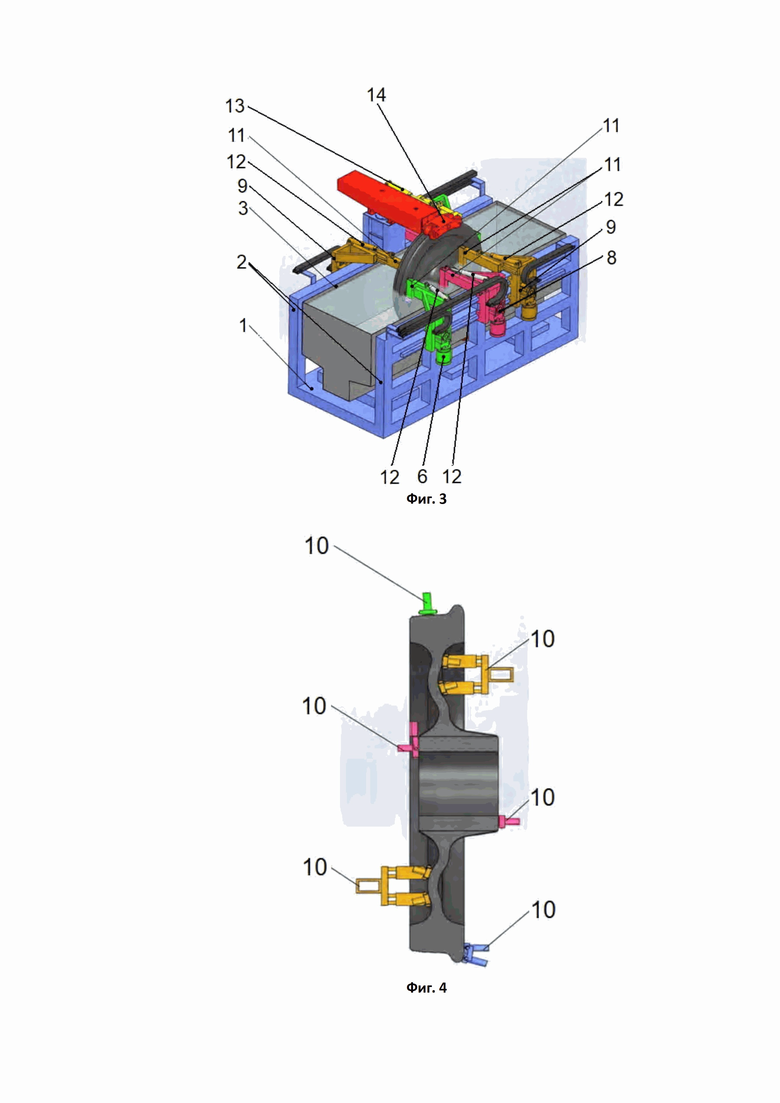

На фиг. 3 представлены акустические блоки и прижимные измерительные ролики с энкодерами на исследуемом колесе, общий вид.

На фиг. 4 представлено расположение ультразвуковых преобразователей на поверхностях колеса, вид сверху.

На фиг. 5 представлено расположение ультразвуковых преобразователей в исходных положениях после отвода от исследованного колеса, вид сверху.

На фигурах обозначено: 1 – рама, 2 – боковые опоры, 3 – погружной резервуар, 4 – валки, 5 - устройство для загрузки, 6 – измерительный модуль контроля обода колеса в осевом направлении, 7 - измерительный модуль контроля обода колеса в радиальном направлении, 8 - измерительные модули контроля ступицы колеса, 9 - измерительный модуль контроля диска колеса, 10 - ультразвуковые преобразователи, 11 - механизмы перемещения, 12, 13 – пневмоприводы, 14 – прижимные измерительные ролики с энкодерами.

Осуществление изобретения.

Установка для автоматизированного ультразвукового контроля железнодорожных колес содержит раму 1 с боковыми опорами 2. Между боковыми опорами 2 смонтирован погружной резервуар 3 иммерсионного типа с валками 4 на дне, устройство для загрузки 5 с вертикальной ориентацией колеса в погружной резервуар 3.

Устройство для контроля колеса содержит измерительный модуль контроля обода колеса в осевом направлении 6, измерительный модуль контроля обода колеса в радиальном направлении 7, измерительный модуль контроля ступицы колеса 8 и измерительный модуль контроля диска колеса 9.

Измерительный модуль контроля обода колеса в осевом направлении 6 и измерительный модуль контроля обода колеса в радиальном направлении 7 содержат ультразвуковые преобразователи 10, позиционируемые относительно боковой поверхности и поверхности катания обода колеса и поверхности катания соответственно.

Измерительный модуль контроля ступицы колеса 8 и измерительный модуль контроля диска колеса 9 содержат ультразвуковые преобразователи 10, которые позиционируются зеркально относительно ступицы и диска колеса по оси вращения колеса на диаметрально противоположных участках диска колеса, а рабочие поверхности ультразвуковых преобразователей 10 направлены встречно.

Каждый из измерительных модулей 6, 7, 8, 9 установлены с возможностью сканирования вращаемого колеса, а ультразвуковые преобразователи 10 расположены в одной горизонтальной плоскости с возможностью позиционирования на колесе перпендикулярно касательной линии к поверхности ввода ультразвука в поверхность на криволинейных поверхностях колеса и с возможностью горизонтального перемещения механизмами перемещения 11 в направлении от боковых сторон погружного резервуара 3 к продольной оси симметрии погружного резервуара 3 в сторону колеса с возможностью прижатия к колесу пневмоприводами 12 и копирования рельефа колеса при его вращении.

На одной из боковых опор 2 смонтированы прижимные измерительные ролики 14 с энкодерами и снабжены пневмоприводами 13 с возможностями перемещения в горизонтальной плоскости и позиционирования в верхней части колеса.

Устройство для загрузки 5, прижимные измерительные ролики 14 с энкодерами и акустические блоки 6, 7, 8, 9 связаны с управляющим вычислительным комплексом (на фиг. 1-10 не указан) и управляются автоматически посредством программного обеспечения для контроля колеса и автоматической оценки данных.

В частности, ультразвуковые преобразователи 10 смонтированы с возможностью сканирования колеса по спирали путем непрерывного смещения измерительных модулей 6, 7, 8, 9 в плоскости перекрытия соседних траекторий сканирования за один оборот колеса.

В частности, ультразвуковые преобразователи 10 смонтированы с возможностью сканирования колеса по окружности с дискретным сдвигом измерительных модулей 6, 7, 8, 9 за каждый оборот колеса.

Установка для автоматизированного ультразвукового контроля железнодорожных колес работает следующим образом.

До начала загрузки железнодорожного колеса в погружной резервуар 3 каждый из измерительных модулей 6, 7, 8, 9 и прижимные измерительные ролики 14 с энкодерами находятся в позиции ожидания загрузки колеса устройством для загрузки 5 и отведены от продольной оси симметрии погружного резервуара 3 на максимальное расстояние (см. Фиг. 1).

Далее, контролируемое железнодорожное колесо устройством для загрузки 5 размещают на валках погружного резервуара 3 таким образом, чтобы колесо погрузилось в жидкую среду погружного резервуара 3 не менее чем на половину своей высоты, и фиксируют прижимными измерительными роликами 14 с энкодерами в вертикально-наклонном положении (см. Фиг. 2).

Далее, по сигналу из управляющего вычислительного комплекса о фиксации колеса прижимными измерительными роликами 14 с энкодерами, устройство для загрузки 5 смещаются из зоны установки колеса.

При вращении исследуемого железнодорожного колеса, ультразвуковые преобразователи 10, а также измерительные ролики с энкодерами 14, прижатые пневмоприводами 12, 13 к вращаемому колесу, контролируют качество изготовления соответствующих поверхностей колеса с заданным шагом контроля по спирали, путем непрерывного смещения измерительных модулей 6, 7, 8, 9 в плоскости перекрытия соседних траекторий сканирования за один оборот колеса, или по окружности с дискретным сдвигом измерительных модулей 6, 7, 8, 9 за каждый оборот колеса.

При исследовании, зона контроля обода колеса с боковой поверхности в осевом направлении задается оператором. После первого полного оборота колеса ультразвуковой преобразователь 10 измерительного модуля контроля обода колеса в осевом направлении 6, а именно боковой поверхности (см. Фиг. 4), в соответствии с заданным шагом начинает плавно смещаться поперек боковой поверхности обода колеса. При этом прозвучивают обод колеса с боковой поверхности во всех опасных сечениях и регистрируют превышение сигналов в зонах контроля выше порогового значения, недопустимого для дефекта. Смещение и вращение колеса продолжается пока не будет проконтролирована вся необходимая зона.

Зона контроля обода колеса в радиальном направлении, а именно с поверхности катания (см. Фиг. 4), также задается оператором. После первого полного оборота колеса ультразвуковой преобразователь 10 измерительного модуля контроля обода колеса в радиальном направлении 7 в соответствии с заданным шагом начинает плавно смещаться поперек поверхности катания. При этом прозвучивают обод колеса с поверхности катания во всех опасных сечениях и регистрируют превышение сигналов в зонах контроля выше порогового значения, недопустимого для дефекта. Смещение и вращение колеса продолжается пока не будет проконтролирована вся необходимая зона.

При вводе ультразвука через ступицу колеса ультразвуковые преобразователи 10 измерительных модулей контроля ступицы колеса 8, размещенные зеркально относительно ступицы по оси вращения колеса таким образом, что рабочие поверхности ультразвуковых преобразователей 10 направлены встречно (см. Фиг. 4), после первого полного оборота колеса, в соответствии с заданным шагом, начинают плавно смещаться поперек ступицы. Смещение и вращение колеса продолжается пока не будет проконтролирована вся необходимая зона, заданная оператором. Контроль ступицы может одновременно осуществляться с двух сторон, либо с одной стороны, например, внутренней.

При исследовании диска железнодорожного колеса зона контроля диска также задается оператором. При этом ввод ультразвука через диск колеса осуществляют ультразвуковыми преобразователями 10 измерительных модулей контроля диска колеса 9, расположенными зеркально на диаметрально противоположных участках диска колеса, а рабочие поверхности ультразвуковых преобразователей 10 направлены встречно (см. Фиг. 4). После первого полного оборота колеса ультразвуковые преобразователи 10, в соответствии с заданным шагом, начинают плавно смещаться поперек диска до тех пор, пока не будет проконтролирована вся зона. Контроль диска колеса одновременно осуществляют с двух сторон. Измерительный модуль контроля диска колеса 9 также оснащен пружинным поджимом к диску, что обеспечивает отслеживание лыжей поверхности диска во время сканирования.

После исследования железнодорожного колеса ультразвуковые преобразователи 10, а также измерительные ролики с энкодерами 14, отводятся пневмоприводами 12, 13 от колеса в горизонтальной плоскости в исходные положения (см. Фиг. 5).

Далее, устройство для загрузки 5 захватывает колесо, при этом сигнал о фиксации колеса устройством для загрузки 5 поступает на управляющий вычислительный комплекс, прижимные измерительные ролики 14 с энкодерами отводятся также в исходное положение, а устройство для загрузки 5 выгружает исследованное железнодорожное колесо из погружного резервуара 3.

Наличие энкодера, смонтированного на измерительных роликах 14, позволяет определять позиционирование ультразвуковых преобразователей 10 на колесе, обеспечивая точность регулирования шага контроля колеса по спирали, путем непрерывного смещения измерительных модулей 6, 7, 8, 9 в плоскости перекрытия соседних траекторий сканирования за один оборот колеса, или по окружности с дискретным сдвигом измерительных модулей 6, 7, 8, 9 за каждый оборот колеса.

Наличие пневмоприводов 12, 13 позволяет не только перемещать ультразвуковые преобразователи 10, а также прижимные измерительные ролики 14 в сторону колеса, но и обеспечивать их необходимый контакт с колесом.

Наличие измерительных модулей 6, 7, 8, 9, оснащенных ультразвуковыми преобразователями 10, и установленных с возможностью сканирования вращаемого колеса, позволяет обеспечить контроль качества изготовления железнодорожного колеса, в частности, в осевом и радиальном направлениях, ступицы и диска колеса.

Расположение ультразвуковых преобразователей 10 в одной горизонтальной плоскости с возможностью позиционирования на исследуемом железнодорожном колесе перпендикулярно касательной линии к поверхности ввода ультразвука в поверхность на криволинейных поверхностях колеса, а также копирования его рельефа, позволяет обеспечить стабильный акустический контакт при сканировании колеса.

Монтаж ультразвуковых преобразователей 10 с возможностью горизонтального перемещения в направлении от боковых сторон погружного резервуара к продольной оси симметрии погружного резервуара в сторону колеса с возможностью прижатия к колесу колеса при его вращении, позволяет уменьшить время на настройку оборудования при смене исследуемого колеса, тем самым, повысить удельную производительность установки для автоматизированного ультразвукового контроля железнодорожных колес.

Перемещения ультразвуковых преобразователей 10, а также измерительных роликов с энкодерами 14 пневмоприводами 12, 13 от исследуемого колеса только в горизонтальной плоскости также повышает удельную производительности установки для автоматизированного ультразвукового контроля железнодорожных колес из-за отсутствия необходимости варьирования ультразвуковых преобразователей 10 в вертикальной плоскости.

Монтаж измерительных модулей в одной горизонтальной плоскости таким образом, что обеспечивается три степени свободы ультразвуковых преобразователей 10, с возможностью позиционирования на исследуемом колесе перпендикулярно касательной линии к поверхности ввода ультразвука на криволинейном участке колеса и горизонтального перемещения в направлении от боковых стенок к центру погружного резервуара и поперек плоскости вращения колеса, с возможностью копирования рельефа исследуемого колеса при его вращении, обеспечивает стабильный акустический контакт в течение всего технологического процесса сканирования.

Применение ультразвуковых преобразователей 10, позиционируемых на боковой поверхности и поверхности катания обода колеса соответственно, с возможностями бесступенчатого плавного смещения поперек боковой поверхности обода колеса и поперек поверхности катания, позволяет не только повысить качество ультразвукового контроля колеса, но также и повысить производительность установки за счет бесступенчатого перемещения ультразвуковых преобразователей 10 без остановки вращаемого железнодорожного колеса.

Применение ультразвуковых преобразователей 10, смонтированных зеркально относительно ступицы и диска колеса таким образом, что рабочие поверхности ультразвуковых преобразователей 10 направлены встречно, позволяет также повысить качество ультразвукового контроля колеса за счет исключения зон контроля, не подвергшихся ультразвуковому контролю.

Перемещение измерительных модулей 6, 7, 8, 9 в единой горизонтальной плоскости без изменения высоты их настройки относительно исследуемого колеса, в том числе на другой типоразмер колеса, также уменьшает время на реализацию технологического процесса и повышает удельную производительность установки для автоматизированного ультразвукового контроля железнодорожных колес.

Наличие индивидуальных приводов акустического блока контроля обода колеса в осевом направлении 6, измерительного модуля контроля обода колеса в радиальном направлении 7, измерительного модуля контроля ступицы колеса 8 и измерительного модуля контроля диска колеса 9 позволяет в исключительных случаях применять каждый из измерительных модулей индивидуально, значительно уменьшить время на реализацию технологического процесса и, соответственно, повысить удельную производительность установки для автоматизированного ультразвукового контроля железнодорожных колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дефектоскопического сканирования | 2022 |

|

RU2782309C1 |

| Измерительный модуль дефектоскопа и его следящее шасси | 2022 |

|

RU2778492C1 |

| Способ сканирования объекта инспекции по площади и установка для его осуществления | 2022 |

|

RU2782504C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОЛЁСНЫХ ПАР ВАГОНОВ | 2020 |

|

RU2744644C1 |

| ЗЕРКАЛЬНО-ТЕНЕВОЙ СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ С РАЗНОСТНОЙ КОМПЕНСАЦИЕЙ МЕШАЮЩИХ ФАКТОРОВ | 2014 |

|

RU2560753C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО ТЕСТИРОВАНИЯ ИЛИ РЕГИСТРАЦИИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ ДИСКООБРАЗНЫХ ИЛИ КОЛЬЦЕОБРАЗНЫХ ОБЪЕКТОВ | 2002 |

|

RU2289811C2 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2014 |

|

RU2550825C1 |

| Способ промышленной ультразвуковой диагностики вертикально ориентированных дефектов призматической металлопродукции и устройство для его осуществления | 2015 |

|

RU2651431C1 |

| МАШИНА ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЖЕЛЕЗНОДОРОЖНЫХ ЦЕЛЬНОКАТАНЫХ КОЛЕС В ПОТОКЕ ПРОИЗВОДСТВА | 1997 |

|

RU2154806C2 |

Настоящее изобретение относится к области неразрушающего контроля и может быть использовано для автоматизированного ультразвукового контроля железнодорожных колес. Установка для автоматизированного ультразвукового контроля железнодорожных колес содержит раму, устройство для загрузки с вертикальной ориентацией колеса в погружной резервуар иммерсионного типа, программное обеспечение для контроля колеса и автоматической оценки данных, устройство для контроля колеса. Установка для автоматизированного ультразвукового контроля железнодорожных колес также содержит измерительные модули контроля обода колеса в осевом и радиальном направлениях с ультразвуковыми преобразователями, позиционируемыми относительно боковой поверхности катания обода колеса и поверхности катания соответственно, измерительные модули контроля ступицы и диска колеса с ультразвуковыми преобразователями; измерительные модули контроля ступицы и диска колеса с ультразвуковыми преобразователями позиционируются при контроле на диаметрально противоположных участках диска и ступицы колеса. Измерительные модули контроля обода колеса в осевом и радиальном направлениях и измерительные модули контроля ступицы и диска колеса расположены в одной горизонтальной плоскости. В результате повышается удельная производительность установки для автоматизированного ультразвукового контроля железнодорожных колес. 2 з.п. ф-лы, 5 ил.

1. Установка для автоматизированного ультразвукового контроля железнодорожных колес, содержащая раму, устройство для загрузки с вертикальной ориентацией колеса в погружной резервуар иммерсионного типа, программное обеспечение для контроля колеса и автоматической оценки данных, устройство для контроля колеса, отличающаяся тем, что содержит измерительные модули контроля обода колеса в осевом и радиальном направлениях с ультразвуковыми преобразователями, позиционируемыми относительно боковой поверхности катания обода колеса и поверхности катания соответственно, измерительные модули контроля ступицы и диска колеса с ультразвуковыми преобразователями; измерительные модули контроля ступицы и диска колеса с ультразвуковыми преобразователями позиционируются при контроле на диаметрально противоположных участках диска и ступицы колеса, причем измерительные модули контроля обода колеса в осевом и радиальном направлениях и измерительные модули контроля ступицы и диска колеса расположены в одной горизонтальной плоскости.

2. Установка для автоматизированного ультразвукового контроля железнодорожных колес по п. 1, отличающаяся тем, что ультразвуковые преобразователи смонтированы с возможностью сканирования колеса по спирали путем непрерывного смещения измерительных модулей в плоскости перекрытия соседних траекторий сканирования за один оборот колеса.

3. Установка для автоматизированного ультразвукового контроля железнодорожных колес по п. 1, отличающаяся тем, что ультразвуковые преобразователи смонтированы с возможностью сканирования колеса по окружности с дискретным сдвигом измерительных модулей за каждый оборот колеса.

| Способ ультразвукового контроля колесной пары рельсового транспорта и стенд для его осуществления | 2022 |

|

RU2777471C1 |

| Станок для резки пластов из фарфора и т.п. пластичной массы | 1930 |

|

SU23217A1 |

| Способ очистки технического терпингидрата | 1927 |

|

SU11133A1 |

| US 5864065 A, 26.01.1999. | |||

Авторы

Даты

2024-07-17—Публикация

2024-02-19—Подача