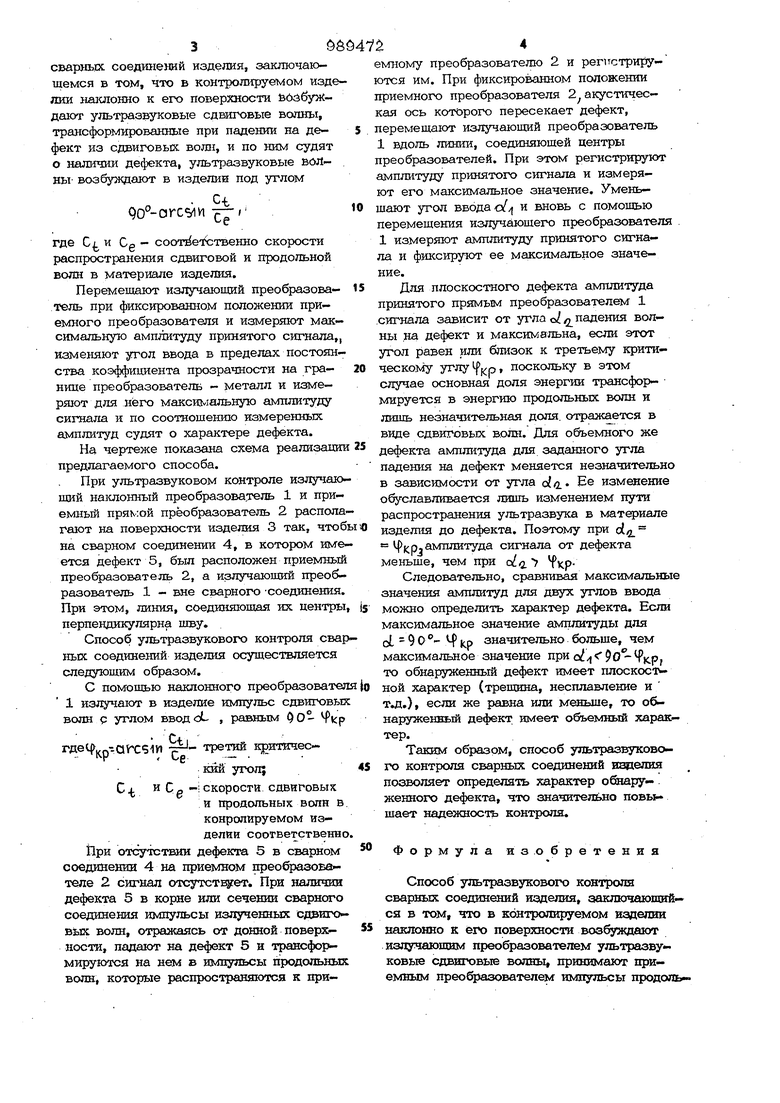

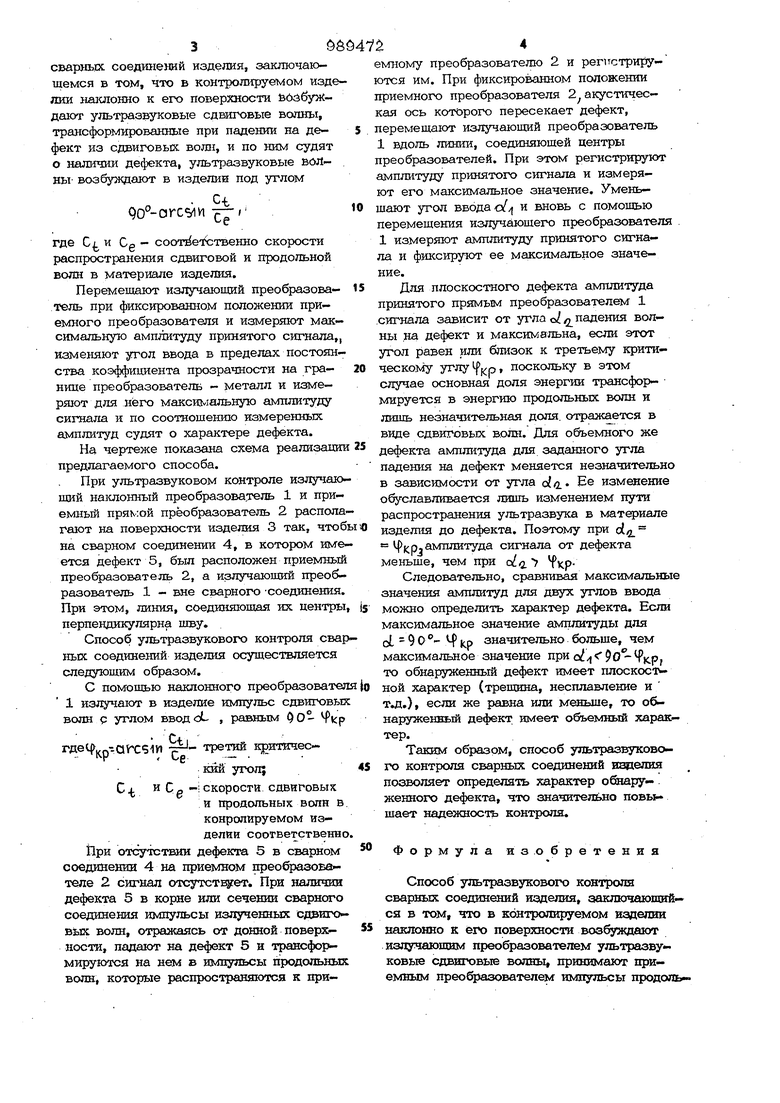

(54) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ Ш/ЩЛИЯ Изобретение относится к неразрушающему контролю и может бьиъ ИСПСЛЕЬЗОвано при ультразвуковой дефектоскопии сварньк соединений изделий. Известен способ ультразвуковозсч контс роля изделий, заключающийся в тсал, что в контролируемом изделии двумя искателями возбуиодают Сдвиговые волны, принимают эхо-сигналы, зеркально отраженные от дефекта и от поверхности изделия, и эхо-сигналы, обратно отраженные к каждому искателю от того же дефекта, сравнивают меяаду собой амплитуды всех регистрируемых эхо-сигналов и по знаку И Ьбличине амплитудной разносш сшта лов судят о характере дефектов | 1J . Недостатке данного способа являеф ся невозможность определения характера дефекта, залегающз о в корне сварЭЕ{огч соединения, сложность процесса,определения характера дефектов в.связи с необходимостью сравнения сразу чб-щрех сигналов от одного дефекта, которые одновременно присутствуют на экране дефектоскопа. Наиболее близким к изобретению по технической сущности и достгагаемому результату является способ ультразвукового контроля сварных соединений изде- ляя, заключающийся в том, что в KOHTW ролируемом изделии наклонно к его поверхности воэ%яадают излучающим преоёразовйтеяем ультразвуковые сдвиговые волны, принимают приемным преобразователем импульсы продольных волн, трансформированные при падении на дефект из сдвиговых волн, и по ним судят о наличии дефекта 2 J . Недостатком известного способа 5Шляется невозмсвкность определения xapaitтера дефекта, так как и от объемного, И от плоскостного дефекта регистрируют ся соизмеримые по амплитуде сигналы. Цель изобретения - расйшрение инфоративностн контроля. Цель достигается за счет того, что способе ультразвукового контроля сварных соединений изделия, заключающемся в том, что в контротфуемом изделии назоюнио к его поверхности &6зёуя дают ультразвуковые сдвшч)Бые волны, трансформированные при падении на дефект из сдвиговых волн, и по ним судят о наличии дефекта, ультразвуковые волны- возбуждают в изделии под углом 50°-аГСз1И где С и Cg - соот йетственно скорости распространения сдвиговой и продольной волн в материале изделия. Перемещают излучающий преобразователь при фиксироваа ом положении приемного преобразователя и измеряют максимальную амплитуду прш€ятого ситаала,, угол ввода в пределах постоянства коэффициента прозрачности на границе преобразователь - металл и измеряют для него максимальную амплитуду сигнала и по соотнощению измеренных амплитуд судят о характере дефекта. На чертеже показана схема реализаци предлагаемого способа. При ультразвуковом контроле излучаю щий на слонный преобразова гель 1 и приемный пряк-:ой преобразователь 2 распола гают на поверхности изделия 3 так, чтоб на сварном соединении 4, в котором име ется дефект 5, был расположен приемный преобразователь 2, а излучающий преобразователь 1 - вне сварного -соединения. При этом, линия, соединяющая их центры перпендикулярна . Способ ультразвукового контроля свар ных соединений изделия осуществляется следующим образом. С помощью наклонного преобразовател 1 излучают в изделие импульс сдвиговых волн с углом , равным QO- tjp U третий 1фит5тчес .av-csiM кий угол С и С g -i скорости сдвиговых и продольных волн в конролируемом изделйи соогветственно При отсутствии дефекта 5 в сварном соединении 4 на приемном преобразователе 2 сигнал отсутстЕ ует. При наличии дефекта 5 в корне или сечении сварного соединения импульсы излученных сдзиго- взых волн, отражаясь от донной поверхности, падают на дефект 5 и трансформируются на нем Б импульсы продольных волн, которые распространяются к приемному преобразователю 2 и регистрируются им. При фиксированном положении приемного преобразователя 2 акустическая ось которого пересекает дефект, перемещают излучающий преобразователь 1 вдоль линии, соединяющей центры преобразователей. При этом регистрируют амплитуду принятогчэ сигнала и измеряют его максимальное значение. Умень- щают угол ввода с/х( и вновь с помощью перемещения излучающего преобразователя . 1 измеряют амплитуду принятого сигнала и фиксируют ее максимальное значение. Для плоскостного дефекта амплитуда принятого прямым преобразователем 1 .сигнала зависит от угпа .алет1я волны .на дефект и максимальна, если этот угол равен или близок к третьему критическому yглy f|i/p, поскольку в этом случае основная доля энергии трансформируется в энергию продольных волн и лишь незначительная доля, отражается в виде сдвиговых волн. Для объемного же дефекта амплитуда для заданного угла падения на дефект меняется незначительно в зависимости от угла oi ,2. Ее изменение обуславливается лишь изменением пути распространения ультразвука в материале изделия до дефекта. Поэтому при о1 Ц(/р,амплитуда сигнала от дефекта меньще, чем при с/, Ркр. Следовательно, сравнивая максимальные значения амплитуд для двух углов ввода можно определить характер дефекта. Если максимальное значение амплитуды для Q 9 О °- М k.p значительно больще, чем максимальное значение при d Q° . то обнаруженный дефект имеет плоскости ной характер (трещина, несплавление и TJ5.), если же равна или меньше, то обнаруженный дефект имеет объемный характер. Таким образом, способ ультразвуково- го контроля сварных соединений изделия позволяет определять характер обнару женного дефекта, что значительно повь щает надежность контроля. Формула изобретения Способ ультразвукового контроля сварных соединений изделия, заключающий- ся в том, что в контролируемом изделии наклонно к eix) поверхности возбуждают излучающим преобразователем ультразвуковью сдвиговые волны, принимают приемным преофазователем импульсы продопь шлх волн, трансформированныЕ при падении на дефект из сдвиговых волн и по ним судят о наличии дефекта, отличающийся тем, что, с пелью раоширениа информативности контроля, упьт развуковые волны возбуждают в изделии под углом Qo-av-C5iM где С, и Cg - соответственно скорости распространения сдвиговых и продольных волн в материале изделия. Перемещают излучающий преобразова тель при фиксированном положении приемного преобразователя и измеряют мак- скмальную амплитуду принятого сигнала, измешйот угол ввода в пределах постоянства коэффициента прозрачности на гриниде преобразователь - металл и измеряют для него максимальную амплитуду сигнала и по отношению иземеренных амплитуд судят о характере дефекта. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 461361, кл. QOlN 29/04, 1973. 2.3. und H.Kvaotkramev, V/eHsto p -uiuviQf v«H uetrascbate.bereiM-Ncu-Jo -k, 9Тв,р-Ьг -ЪЪ2 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля изделий | 1981 |

|

SU996934A1 |

| Способ ультразвукового контроля паяных соединений | 2020 |

|

RU2739385C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Способ ультразвукового контроля | 1982 |

|

SU1051418A1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

Авторы

Даты

1983-01-15—Публикация

1981-07-24—Подача