Изобретение относится к трубопрокатному и металлургическому производствам, в частности к способу производства полых слитков электрошлакового переплава размером 515±5×вн.320±5×2750±50 мм из низкопластичной стали с содержанием бора от 1,3 до 3,5%, обточки и расточки их в слитки-заготовки размером 500±2×вн.330±2×2750±50 мм, прокатки из них на ТПУ 8-16" с пилигримовыми станами передельных горячекатаных труб размером 325±12×22400-23300 мм, порезки на трубы-краты длиной 7450-7750 мм, расточки и обточки на установке со следящей системой в передельные горячекатаные механически обработанные трубы-краты размером 321×8×7450-7750 мм, теплой прокатки механически обработанных труб на стане ХПТ 450 в передельные холоднокатаные трубы размером 285×6×10500-11000 мм, УЗК, теплого профилирования на валковом профилировочном стане в шестигранные трубы-заготовки размером "под ключ" 257+2/-3×6+2/-1×10500-11000, разрезки на мерные трубы-заготовки размером 257+2/-3×6+2/-1×4300+80/-30 мм с выполнением всех последующих операций по технологическому процессу, для изготовления стеллажей для уплотненного хранения и транспортировки отработанного ядерного топлива, и может быть использовано на установках ЭШП ОАО "ЗМЗ", на трубопрокатной установке с пилигримовыми станами, на стане ХПТ 450 и на профилировочном стане "400" ОАО "ЧТПЗ".

В трубном производстве известен способ производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8% (ЧС 82), предусматривающий выплавку стали вакуумно-дуговым (ВД), вакуумно-индукционным (ВИ), вакуумно-индукционным с последующим вакуумно-дуговым переплавом (ИД) и плазменным переплавом (П) в слитки диаметром 460 мм с последующей ковкой их в прутки-заготовки диаметром 225-230 мм и механической обработкой - обточкой на размер 215×1850-1950 мм, нагрев до температуры пластичности, прошивку в прошивном стане на ТПА-350 с автоматическим станом в гильзы размером 220×45×2700-2850 мм, охлаждение, ремонт, прошивку на первом прошивном стане в гильзы размером 250×28×3400-3600 мм, прошивку на втором стане в гильзы размером 292×13×5600-5950 мм, прокатку в автоматическом стане в три прохода с обжатиями соответственно 14,3%, 8,3%, 0,5% и калибровку в калибровочном стане в трубы размером 288×11 мм при температуре 850-950°С, обточку и расточку в трубы размером 284,8+2/-3×6+2/-1×5250-5750 мм и профилирование их в шестигранные трубы-заготовки размером 257+2/-3×6+2/-1×4300+80/-30 мм (Отчет по НИР "Освоение технологии производства горячекатаных труб большого диаметра из стали ЧС 82 в условиях ТПА - 350 "ЮТЗ", Днепропетровск 1988 г.).

Недостатком данного способа являются межгосударственные перевозки (Челябинск-Никополь-Челябинск), трудоемкая операция ковки слитков диаметром 460 мм в прутки-заготовки диаметром 225-230 мм с последующей механической обработкой - обточкой и порезкой на размер 215×1850-1950 мм, большой расходный коэффициент металла при переделе слиток - шестигранная труба-заготовка, равный 6,53, и, как следствие, высокая стоимость передельных труб и готовой продукции (шестигранных заготовок).

В металлургической и трубной промышленности известен способ производства сплошных слитков из коррозионно-стойкой стали марки 04Х14ТЗР1Ф-Ш, выплавленных в электропечах под шлаком, которые обтачиваются в слитки-заготовки размером 460-480×1750-1650±70 мм и поставляются трубникам для производства передельных труб на трубопрокатных установках с пилигримовыми станами (ТУ 14-1-4599-89 "Заготовка трубная из стали 04Х14ТЗР1Ф-ВИ (ЧС82-ВИ), 04Х14ТЗР1Ф-ПТ (ЧС82-ПТ), 04Х14ТЗР1Ф-ПШ (ЧС82-НШ и 04Х14ТЗР1Ф-Ш (ЧС82-Ш)". Данные слитки на ОАО "ЧТПЗ" подвергаются сквозному сверлению на диаметр 100±5,0 мм и задаются в производство.

Недостатком данного способа является повышенный расходный коэффициент металла при переделе слитков ЭШП - шестигранная трубная заготовка, который достигает более 4,5

В трубной промышленности известен способ производства передельных трубных заготовок для изготовления шестигранных чехловых труб из низкопластичной безникелевой стали с содержанием бора 1,3-1,8%, включающий выплавку стали вакуумно-дуговым, вакуумно-индукционным, вакуумно-индукционным с последующим вакуумно-дуговым переплавом и плазменным переплавом в слитки размером 460×1700-1750 мм, сверление центрального отверстия диаметром 100±5,0 мм, нагрев их до температуры пластичности, прошивку в прошивном стане ТПУ 8-16" в гильзы размером 460×110×2100-2300 мм, прокатку гильз на пилигримовом стане в трубы-заготовки размером 377×88,5×3150-3500 мм, охлаждение, при необходимости ремонт, и порезку на две равные части-заготовки размером 377×88,5×1575-1750 мм, повторный нагрев их до температуры пластичности, прошивку-раскатку в прошивном стане в гильзы размером 400×50×2300-2550 мм, прокатку на пилигримовом стане в передельные трубы размером 290×12×11000-12000 мм и правку на правильной машине при температуре не ниже 100°С, используя температуру прокатного нагрева (Патент РФ №2226133 "Способ производства трубных заготовок для изготовления шестигранных чехловых труб из низкопластичной безникелевой стали с содержанием бора 1,3-1,8%", Бюл. №9, 2004. "Разработка и освоение новой технологии производства шестигранных чехловых труб из низколегированной нейтронопоглащающей безникелевой стали с содержанием бора 1,3-1,8%. "Труды четвертого конгресса прокатчиков", Магнитогорск, 16-19 октября 2001 г., Москва, 2002, стр.44-47).

Известный способ имеет следующие недостатки. Технологический процесс производства передельных труб из стали ЧС 82, включающий два нагрева, две прошивки, две прокатки на пилигримовом стане и порезку на станках труб-заготовок на два равных крата-заготовки, трудоемок, требует больших затрат, что приводит к росту цены передельных труб и, как следствие, к росту цены шестигранных чехловых труб. Прокатка двух кратов-заготовок размером 377×88,5×1600-1800 мм, полученных из одного слитка, на пилигримовом стане в передельные трубы размером 290×12×11500-12500 мм приводит к увеличению технологических отходов в виде двух затравочных концов и двух пилигримовых головок. При неустановившимся процессе прокатки, т.е. при затравке и докатке (обкатке) пилигримовых головок, из-за малой пластичности стали образуются концевые дефекты в виде продольных трещин и рванин на длине 0,5-0,8 метра. Это приводит к увеличению расходного коэффициента металла при переделе слиток ЭШП - передельная труба. Прокатка на пилигримовом стане труб размером 290×12×11500-12500 мм из гильз размером 400×50×2300-2550 мм в течение 3.0-3,5 минут приводит к снижению температуры гильзы до 750°С, т.е. прокатка концов труб происходит при температуре ниже 800°С, а это значительно ниже нижнего предела интервала пластичности данной марки стали (800-850°С), что приводит к образованию рванин под пилигримовую головку на длине 2,0-3,0 метров, а это в свою очередь приводит к браку одного крата, т.к. минимальная длина трубы для профилирования (передела в шестигранник) должна быть не короче 5000 мм. Средний расходный коэффициент металла при переделе слиток ЭШП - шестигранная труба-заготовка по данной технологии составил 4,55, т.е. для получения одной тонны шестигранных труб размером "под ключ" 257+2/-3×6+2/-1×4300+80/-30 мм необходимо 4,55 тонн слитков ЭШП стали ЧС 82-Ш. Данная технология производства передельных труб приводит к потере производительности пилигримовых станов» в 2,0 раза, т.к. требуется двойной нагрев, двойная прошивка и двойная прокатка передельных труб на ТПУ с пилигримовыми станами.

В трубном производстве известен также способ производства передельных труб из низкопластичной стали с содержанием бора 1,3-1,8%, включающий отливку электрошлаковым переплавом полых слитков размером 480-490×вн.270×2300-2500 мм, расточку и обточку до удаления раковин и следов флюса в полые слитки-заготовки размером 470-480×вн.280×2300-2500 мм с чистотой поверхности Rz≤40 мкм, на концах которых, соответствующих донным концам полых слитков ЭШП, выполнены с наружной поверхности конуса на длине L=(1,5-2,0)Sз с толщиной притупления h=(5,0-6,0)Sm, где Sm - толщина стенки передельных труб, мм; Sз - толщина стенки полых заготовок электрошлакового переплава, мм; h - толщина притупления стенки полых слитков-заготовок электрошлакового переплава, мм, нагрев заготовок до температуры 1040-1060°С и прокатку их на пилигримовом стане в передельных горячекатаных труб размером 290×12×22000-23000 мм на дорнах диаметром 264/265 мм с вытяжкой µ=10,7-11,4, отрезку пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, теплую правку на шестивалковой правильной машине с использованием температуры прокатного нагрева и отгрузку передельных труб в цех №5 для выполнения всех последующих операций по технологическому процессу передела горячекатаных труб в шестигранные трубы-заготовки размером "под ключ" 257+2/-3×6+2/-1×4300+80/-30 мм (Патент РФ №2297893. Кл. В21В 21/00. 27.04.2007).

Недостатком данного способа производства шестигранных труб-заготовок является то, что он не в полной мере использует преимущества пластических свойств полого слитка ЭШП перед сплошным, т.к. ударная вязкость и относительное удлинение металла по длине (от затравки к пилигримовой головке) передельных труб размером 290×12 мм, прокатанных их полых слитков-заготовок ЭШП, составляют соответственно KCU=5,0-4,0-6,8, а δ=(14,0-14,5)%. Это дает возможность производить теплую прокатку горячекатаных передельных труб на станах ХПТ с обжатиями по стенке до 20% и посадом по диаметру до 16% из полых слитков с увеличенным содержанием бора до 3,5%.

Наиболее близким техническим решением является способ производства прередельных труб из низкопластичной стали слитков с содержанием бора 1,3-1,8% (Патент РФ №2255820. Кл. В21В 21/00, В21В 21/04, 27.14.2005, Бюл. №19), включающий отливку слитков ЭШП диаметром 460-480 мм, сверление отверстия диаметром 100±5 мм, выдержку при температуре 450-500°С на колосниках методической печи без кантовки в течение 90-120 мин, нагрев до температуры 800-850°С со скоростью 1,8-2,0°С в минуту, затем нагрев до температуры пластичности 1060-1090°С со скоростью 2,1-2,2°С в минуту с кантовкой через 15-20 мин и выдержку при данной температуре в течение 70-80 мин с кантовкой на угол ≈ 180° через 10-15 мин, подачу внутрь слитков смазки в виде графита с поваренной солью (50/50) % массой 300-500 г, прошивку с вытяжкой 1,6-1,75 без подъема по диаметру, снижение скорости вращения валков при прошивке с 40-45 оборотов в минуту при заполнении очага деформации, от захвата заготовки валками до полного нахождения гильзы на оправку, на 20-25% - 25-30 оборотов в минуту, прокатку гильз на пилигримовом стане в передельные трубы с вытяжкой µ=9,0-10,5 и обжатием по диаметру 35-40%, затравку и докатку - обкатку пилигримовой головки с вытяжкой µ=7,5-8,5, равной 0,8-0,85 от величины вытяжки установившегося процесса прокатки, снижение вытяжки при затравке на длине 1,0-1,1, а при докатке пилигримовой головки на длине 0,3-0,5, пути отката подающего аппарата, за счет разведения валков пилигримового стана.

Одним из основных недостатков данного прототипа является то, что он направлен на технологию прокатки передельных труб из гильз, прошитых в стане поперечно-винтовой прокатки из сплошных слитков ЭШП, без образования рванин при затравке и докатке - обкатке пилигримовых головок и не решает технологические вопросы нагрева полых слитков-заготовок ЭШП размером 500±вн.330±2×2750±50 мм с содержанием бора от 1,3 до 3,5% под прокатку передельных горячекатаных труб-плетей размером 325×12×2400-23300 мм на ТПУ 8-16" с пилигримовыми станами. Прокатка с повышенными и равными по длине пластическими свойствами металла труб-плетей дает возможность производить теплую прокатку горячекатаных передельных труб на станах ХПТ в холоднокатаные передельные трубы размером 284,8×6 мм с содержанием бора до 3,5% с более жесткими геометрическими размерами, по сравнению с механически обработанными трубами размером 284,8+2/-3×6+2/-1 мм и, соответственно, производить шестигранные трубы-заготовки с лучшими геометрическими размерами.

Задачей предложенного способа является освоение нового технологического процесса производства передельных холоднокатаных труб размером 284,8×6 мм под теплое профилирование их в шестигранные трубы-заготовки размером "под ключ" 257+2/-3×6+2/-1×4300+80/-30 мм из низкопластичной стали с содержанием бора от 1,3 до 3,5% из передельных горячекатаных труб размером 325×12×22400-23300 мм, прокатываемых на ТПУ 8-16" с пилигримовыми станами из полых слитков-заготовок электрошлакового переплава размером 500±2×вн.330±2×2750±50 мм, снижение расходного коэффициента металла при переделе полый слиток-заготовка ЭШП - передельная горячекатаная трубная заготовка - передельная холоднокатаная трубная заготовка - шестигранная труба-заготовка, снижение стоимости конечной продукции шестигранных труб-заготовок из сталей 04Х14ТЗР1Ф-Ш (ЧС82) и 04Х14Т5Р2Ф-Ш (ЧС 82М), что в свою очередь позволит производить шестигранные трубы-заготовки с более жесткими геометрическими размерами, а следовательно, повысить надежность стеллажей для хранения и транспортировки отработанного ядерного топлива на вновь вводимых и реконструируемых объектах атомной энергетики.

Технический результат достигается тем, что в известном способе производства шестигранных труб-загтовок для уплотненного хранения и транспортировки отработанного ядерного топлива из низкопластичной стали с содержанием бора от 1,3 до 3,5%, включающем отливку полых слитков электрошлакового переплава размером (480-490)×вн.270×2300-2500 мм, расточку и обточку до удаления раковин и следов флюса в полые заготовки размером (470-480)×вн.280×2300-2500 мм с чистотой поверхности RZ≤40 мкм, нагрев до температуры пластичности, прокатку полых заготовок на пилигримовом стане на дорнах диаметром 264/265 мм в передельные трубы-плети размером 290×12×22000-23000 мм, порезку труб-плетей на две трубы равной длины или кратной длине передельной заготовки, правку на шестивалковой правильной машине с использованием температуры прокатного нагрева, последующую их порезку на трубы-краты, механическую обработку - расточку и обточку на размер 284,8+2,0/-3,0×6+2,0/-1,0×5250-5750 мм, УЗК, сверление отверстий под шкворень тянущей цепи профилировочного стана, теплое профилирование в шестигранные трубы-заготовки размером "под ключ" 257+2/-3/×6+2/-1×5250-5750 мм, удаление переходной части от шестигранника к кругу, подрезку концов и раскрой шестигранных труб-заготовок на мерную длину 4300+80/-30 мм, контроль на свободную проходимость калибром и приемку шестигранных труб-заготовок на соответствие требованиям ТУ 14-3-1630-89, шестигранные трубы-заготовки производят из полых слитков-заготовок размером 500±2×вн.330±2×2750±50 мм по технологии: полые слитки-заготовки садят на колосники в один ряд по центру методической печи партиями по 8-12 штук при температуре в третьей зоне 800-850°С, выдерживают без кантовки в течение 45-60 минут и нагревают до температуры 550-600°С, два первых слитка-заготовки из каждого ряда через 45-60 минут кантуют на одно окно с углом поворота ≈ 270-280° и одновременно садят на колосники печи следующие четыре слитка-заготовки, кантовку слитков-заготовок производят на одно окно через 20-22 минуты, в процессе кантовки с 22-го по 7-е окно слитки-заготовки равномерно нагревают до температуры 1080-1100°С со скоростью 1,3-1,5°С в минуту, выдерживают в течение 45-50 минут при температуре 1080-1100°С с равномерной кантовкой с 7-го на 4-е окно через 15-17 минут, с 4-го окна слитки-заготовки кантуют на яму и выдают из печи на слитковую тележку с температурой центра 1080-1100°С, продувают сжатым воздухом, внутрь подают смазку в виде смеси графита с поваренной солью в процентном содержании (50/50) массой 800-1000 г, мостовым краном транспортируют на входную сторону пилигримового стана и прокатывают в передельные горячекатаные трубы-плети размером 325×12×22400-23300 мм, передельные горячекатаные трубы-плети разрезают пилой горячей резки на трубы-краты длиной 7450-7750 мм, растачивают и обтачивают в передельные трубы-краты размером 321×8×7450-7750 мм с чистотой поверхности Rz≤30 мкм, которые нагревают в индукторе до температуры 200-250°С и перекатывают на стане ХПТ 450 в передельные трубы размером 284,8×6×10500-11000 мм, проводят УЗК, профилируют в шестигранные трубы-заготовки размером "под ключ" 257+2/-3/×6+2/-1×10500-11000 мм и разрезают в трубы-заготовки размером 257+2/-3×6+2/-1×4300+80/-30 мм с выполнением всех последующих операций по технологическому процессу, при прокатке передельных горячекатаных труб-плетей одним станом посад слитков-заготовок в печь производят не более 30, а при прокатке двумя станами - не более 60 штук.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства шестигранных труб-заготовок для уплотненного хранения и транспортировки отработанного ядерного топлива из низкопластичной стали с содержанием бора от 1,3 до 3,5% отличается то известного тем, что шестигранные трубы-заготовки производят из полых слитков-заготовок размером 500±2×вн.330±2×2750±50 мм по технологии: полые слитки-заготовки садят на колосники в один ряд по центру методической печи партиями по 8-12 штук при температуре в третьей зоне 800-850°С, выдерживают без кантовки в течение 45-60 минут и нагревают до температуры 550-600°С, два первых слитка-заготовки из каждого ряда через 45-60 минут кантуют на одно окно с углом поворота ≈ 270-280° и одновременно садят на колосники печи следующие четыре слитка-заготовки, кантовку слитков-заготовок производят на одно окно через 20-22 минуты, в процессе кантовки с 22-го по 7-е окно слитки-заготовки равномерно нагревают до температуры 1080-1100°С со скоростью 1,3-1,5°С в минуту, выдерживают в течение 45-50 минут при температуре 1080-1100°С с равномерной кантовкой с 7-го на 4-е окно через 15-17 минут, с 4-го окна слитки-заготовки кантуют на яму и выдают из печи на слитковую тележку с температурой центра 1080-1100°С, продувают сжатым воздухом, внутрь подают смазку в виде смеси графита с поваренной солью в процентном содержании (50/50) массой 800-1000 г, мостовым краном транспортируют на входную сторону пилигримового стана и прокатывают в передельные горячекатаные трубы-плети размером 325×12×22400-23300 мм, передельные горячекатаные трубы-плети разрезают пилой горячей резки на трубы-краты длиной 7450-7750 мм, растачивают и обтачивают в передельные трубы-краты размером 321×8×7450-7750 мм с чистотой поверхности Rz≤30 мкм, которые нагревают в индукторе до температуры 200-250°С и перекатывают на стане ХПТ 450 в передельные трубы размером 284,8×6×10500-11000 мм, проводят УЗК, профилируют в шестигранные трубы-заготовки размером "под ключ" 257+2/-3/×6+2/-1×10500-11000 мм и разрезают в трубы-заготовки размером 257+2/-3×6+2/-1×4300+807-30 мм с выполнением всех последующих операций по технологическому процессу, при прокатке передельных горячекатаных труб-плетей одним станом посад слитков-заготовок в печь производят не более 30, а при прокатке двумя станами - не более 60 штук. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентноспособности " изобретательский уровень".

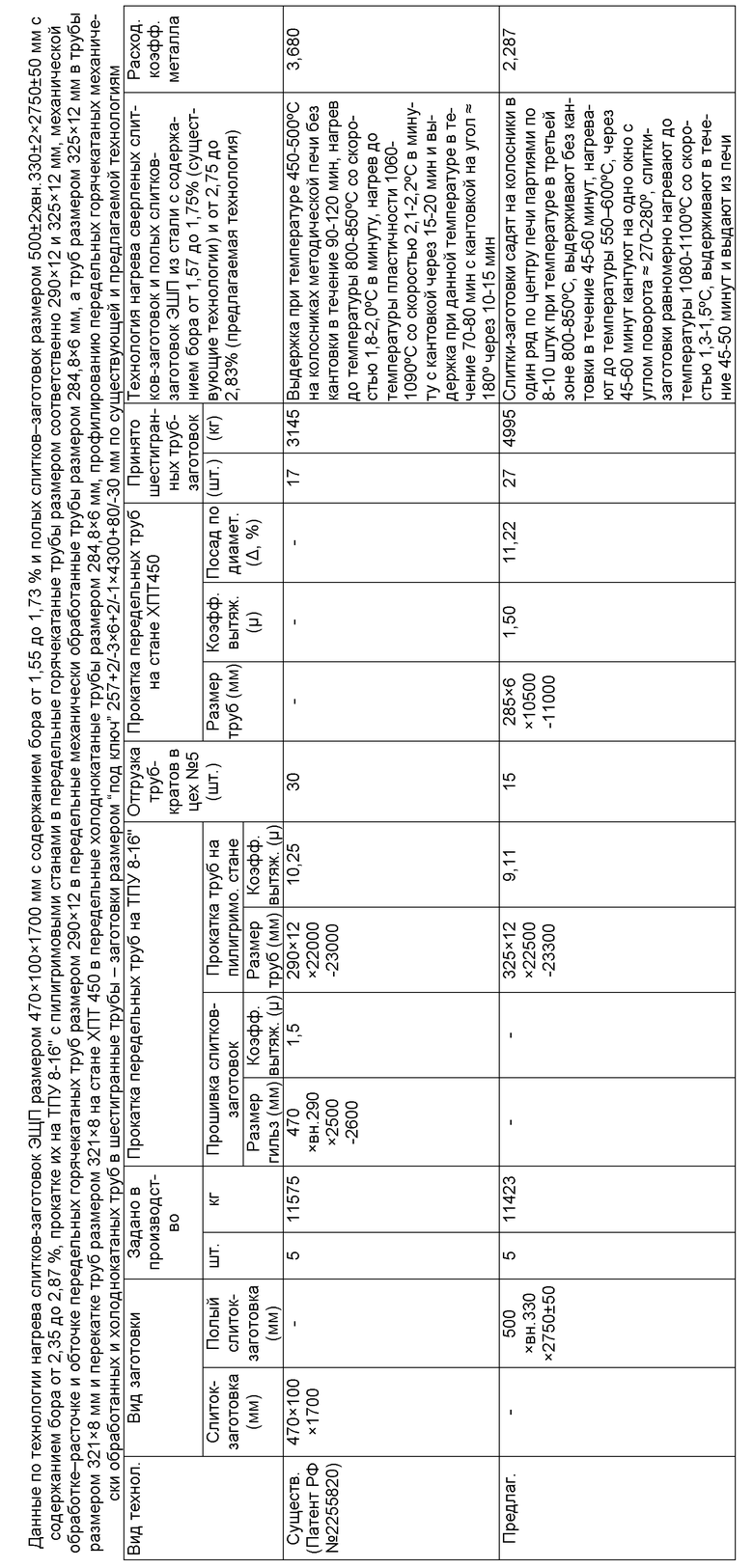

Способ был осуществлен на ОАО "ЗМЗ" при производстве полых слитков ЭШП размером 515±5×вн.320±5×2750±50 мм с содержанием бора от 2,75 до 2,83%, которые были обточены и расточены на ОАО "ЗМЗ" в полые слитки - заготовки размером 500±2×330±2×2750±50 мм, поставлены на ОАО "ЧТПЗ" и прокатаны на ТПУ 8-16" с пилигримовыми станами в передельные горячекатаные трубы размером 325×12×22400-23300 мм. Нагрев слитков-заготовок под прокатку передельных горячекатаных труб-плетей размером 325×12×22400-23300 мм на пилигримовом стане производили в соответствии с пп.1 и 2 формулы изобретения. Передельные горячекатаные трубы были порезаны на трубы-краты длиной 7450-7750 мм и отправлены в цех №5. В цехе №5 трубы были обточены и расточены на размер 321×8×7450-7750 мм с чистотой поверхности Rz≤30 мкм. Затем горячекатаные механически обработанные трубы были перекатаны на стане ХПТ 450 в передельные трубы размером 284,8×6×10500-11000 мм, которые были перерезаны в трубы-заготовки размером 284,8×6×5250-5500 мм. Трубы-заготовки прошли УЗК и спрофилированы в шестигранные трубы размером "под ключ" 257+2/-3×6+2/-1×4300+80/-30 мм с выполнением всех последующих операций по технологическому процессу. В производство было задано 5 слитков-заготовок ЭШП размером 470×100×1700 мм с содержанием бора 1,57-1,68%, отлитых по существующей технологии (Патент РФ №2255820), 5 полых слитков-заготовок ЭШП размером 470×вн.280×2450±50 мм с содержанием бора от 1,63 до 1,75%, отлитых по существующей технологии (Патент РФ №2317165), и 5 слитков-заготовок ЭШП размером 500±2×вн.330×2750±50 мм с содержанием бора от 2,75 до 2,83%, отлитых по предлагаемой технологии. Данные по технологии нагрева, прокатке передельных горячекатаных труб на ТПУ 8-6" с пилигримовыми станами и передельных холоднокатаных труб на стане ХПТ 450 из низкопластичной стали с содержанием бора от 1,55 до 2,83% из слитков-заготовок и полых слитков-заготовок ЭШП и переделу их в шестигранные трубы-заготовки размером "под ключ" 257+2/-3×6+2/-1×4300+80/-30 мм по существующим и предлагаемой технологиям приведены в таблице. Из таблицы видно, что по существующей технологии слитки ЭШП размером 480×1700±50 мм на ОАО "ЗМЗ" были обточены в слитки-заготовки размером 470×1700±50 мм, а на ОАО "ЧТПЗ" просверлены на диаметр 100±5 мм и заданы в производство по существующей технологии, а именно: нагреты в печи до температуры 1080-1090°С, прошиты в стане поперечно-винтовой прокатки на оправке диаметром 275 мм в гильзы размером 470×вн.290×2500-2600 мм с вытяжкой µ=1,47, гильзы после продувки прокатаны на пилигримовом стане в передельные трубы размером 290×12×22000-23000 мм с вытяжкой µ=10,25. По данной технологии прокатано 5 труб-плетей, которые в цехе №1 были порезаны на 10 труб длиной 11000-11500 мм (20 кратов). В цехе №1 забракованы по рванинами и наружным пленам 2 крата. В цех №5 на переработку отгружено 18 кратов, из которых при переделе по дефектам проката цеха №1 (наружным пленам) забракована одна шестигранная труба-заготовка. Таким образом, по существующей технологии в производство было задано 11575 кг стали ЧС82, принято 17 шестигранных труб-заготовок общей массой 3145 кг. Расходный коэффициент металла по данной партии составил 3,680. По существующей технологии (Патент РФ №2317165) полые слитки-заготовки ЭШП размером 480×вн.270×2450±50 мм были отлиты, обточены и расточены на ОАО "ЗМЗ" в слитки-заготовки размером 470×вн.280×2450±50 мм. На ОАО "ЧТПЗ" заданы в производство по существующей технологии (Патент РФ №2317165), а именно: нагреты в печи до температуры 1040-1060°С и прокатаны на пилигримовом стане в передельные трубы размером 290×12×22000-23000 мм с вытяжкой µ=10,68. По данной технологии прокатано 5 труб-плетей, которые в цехе №1 были порезаны на 10 труб длиной 11000-11500 мм (20 кратов). В цехе №1 забракованы два крата по рванинами. В цех №5 на переработку отгружено 18 кратов, из которых при переделе по дефектам проката цеха №1 (наружным пленам) забракованы две шестигранные трубы-заготовки. Таким образом, по существующей технологии (Патент РФ №2317165) в производство было задано 10277 кг стали ЧС82, принято 16 шестигранных труб-заготовок общей массой 2960 кг. Расходный коэффициент металла по данной партии составил 3,472.

По предлагаемой технологии полые слитки ЭШП размером 515±5×вн.320×2750±50 мм были отлиты, обточены и расточены на ОАО "ЗМЗ" в слитки-заготовки размером 500×2×вн.330×2×2750±50 мм. На ОАО "ЧТПЗ" полые слитки-заготовки были нагреты в печи до температуры 1080-1100°С в соответствии с пп.1 и 2 формулы изобретения и прокатаны на пилигримовом стане в передельные трубы размером 325×12×22400-23300 мм на дорнах диаметром 303/304 с вытяжкой µ=9,1, передельные горячекатаные трубы разрезали пилой горячей резки на трубы-краты длиной 7450-7750 мм. Передельные горячекатаные трубы размером 325×12×7450-7750 мм растачивали и обтачивали в цехе №5 на установке со следящей системой в передельные трубы размером 321×8×7450-7750 мм с чистотой поверхности Rz≤30 мкм, а невыведенную черноту с наружной поверхности удаляли шлифовкой. Затем передельные горячекатаные механически обработанные трубы размером 321×8×7450-7750 мм были перекатаны на стане ХПТ 450 в передельные холоднокатаные трубы размером 284,8×6×10500-11000 мм, которые были порезаны в трубы-заготовки размером 284,8×6×5250-5500 мм. После УЗК трубы-заготовки были спрофилированы в шестигранные трубы заготовки "под ключ" размером 257+2/-3×6+2/-1×4300+80/-30 мм с выполнением всех последующих операций по технологическому процессу. После УЗК три трубы-крата были забракованы по наружным пленам (дефект проката цеха №1). Принято в соответствии с ТУ14-3-1830-89-27 шестигранных труб-заготовок. По предлагаемой технологии в производство было задано 11423 кг стали ЧС82М, принято 27 шестигранных труб-заготовок общей массой 4995 кг. Расходный коэффициент металла по данной партии составил 2,287.

Таким образом, по результатам производства опытно-промышленных партий шестигранных труб-заготовок по существующим и предлагаемому способам видно, что расходный коэффициент металла при переделе полый слиток-заготовка ЭШП - шестигранная труба-заготовка по предлагаемому способу производства шестигранных труб-заготовок для уплотненного хранения и транспортировки отработанного ядерного топлива из низкопластичной стали с содержанием бора от 2,75 до 2,83% снизился относительно аналога (с содержанием бора от 1,57 до 1,68) на 1393, а относительно прототипа (с содержанием бора от 1,63 до 1,75) на 1185 кг.

Использование предлагаемого способа производства шестигранных труб-заготовок для уплотненного хранения и транспортировки отработанного ядерного топлива из низкопластичной стали с содержанием бора от 1,3 до 3,5% позволит повысить ударную вязкость и величину ферритного зерна, что дает возможность передела их на станах ХПТ в холоднокатаные передельные трубы с более жесткими геометрическими параметрами и повышенным содержанием бора, по сравнению с горячекатаными механически обработанными, снизить расход дорогостоящего металла ЧС 82М за счет снижения количества дефектов на передельных горячекатаных трубах и снижения количества металла, идущего в стружку при механической обработке под холодный перекат, по сравнению с механической обработкой горячекатаных прередельных труб, под прямое профилирование их в шестигранные трубы-заготовки, а следовательно, снизить стоимость товарных шестигранных труб-заготовок и освоить производство шестигранных труб-заготовок с повышенным содержанием бора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,5 % | 2013 |

|

RU2541213C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ - ЗАГОТОВОК ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,5 % | 2013 |

|

RU2536023C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2/-3&αχυτε;6+2/-1&αχυτε;4300+80/-30 ММ ИЗ СТАЛИ С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,0% ДЛЯ ТРАНСПОРТИРОВКИ И УПЛОТНЕННОГО ХРАНЕНИЯ В СТЕЛЛАЖАХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК НОВЫХ МОДИФИКАЦИЙ С ПОВЫШЕННЫМ ОБОГАЩЕНИЕМ И УРАНОЕМКОСТЬЮ&αχυτε; | 2015 |

|

RU2618286C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 292×12 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14ТЗР1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,5 % ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2,0/-3,0×6+2,0/-1,0×4300+80/-30 мм ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2550033C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290×12 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,5 % ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм ДЛЯ СТЕЛЛАЖЕЙ БАССЕЙНОВ ВЫДЕРЖКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА НА АЭС | 2013 |

|

RU2550032C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2006 |

|

RU2297893C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 252,6±1,8×5,0+1,5/-1,0×4300+80/-30 мм ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2557388C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш ДЛЯ РЕАКТОРОВ АЭС НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545949C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 252,6±1,8×5+1,5/-1,0×4300+80/-30 мм ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2545954C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% И ПРОКАТКИ ИЗ НИХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕДЕЛА ИХ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2006 |

|

RU2317865C2 |

Изобретение относится к трубопрокатному и металлургическому производствам. Слитки-заготовки размером 500±2×вн.330±2×2750±50 мм садят на колосники по центру методической печи при температуре в третьей зоне 800-850°С и выдерживают без кантовки в течение 45-60 минут и нагревают до температуры 550-600°С. Кантуют слитки-заготовки на одно окно через 20-22 минуты. В процессе кантовки с 22-го по 7-е окно слитки-заготовки равномерно нагревают до температуры 1080-1100°С со скоростью 1,3-1,5°С в минуту и выдерживают в течение 45-50 минут при температуре 1080-1100°С с равномерной кантовкой с 7-го на 4-е окно через 15-17 минут. С 4-го окна слитки-заготовки кантуют на яму и выдают из печи на слитковую тележку с температурой центра 1080-1100°С. Продувают слитки-заготовки сжатым воздухом и подают смесь графина с поваренной солью (50/50) массой 800-1000 г. Транспортируют слитки-заготовки на входную сторону пилигримового стана и прокатывают в передельные трубы-плети размером 325×12×22400-23300 мм. Разрезают трубы-плети пилой горячей резки на трубы-краты длиной 7450-7750 мм, растачивают и обтачивают в передельные трубы-краты размером 321×8×7450-7750 мм с чистотой поверхности Rz≤30 мкм. Трубы-краты нагревают в индукторе до температуры 200-250°С и перекатывают на стане ХПТ 450 в передельные трубы размером 284,8×6×10500-11000 мм. Проводят ультразвуковой контроль, профилируют в шестигранные трубы-заготовки и разрезают на трубы-заготовки размером 257+2/-3×6+2/-1×4300+80/-30 мм с выполнением всех последующих операций по технологическому процессу. Обеспечивается производство передельных холоднокатаных труб с более жесткими геометрическими параметрами для последующего профилирования в шестигранные трубы-заготовки и снижение расходного коэффициента металла. 1 табл.

Способ производства шестигранных труб-заготовок для уплотненного хранения и транспортировки отработанного ядерного топлива из низкопластичной стали с содержанием бора от 1,3 до 3,5% размером "под ключ" 257+2/-3/×6+2/-1×10500-11000 мм, отличающийся тем, что шестигранные трубы-заготовки производят из полых слитков-заготовок размером 500±2×вн.330±2×2750±50 мм, которые садят на колосники по центру методической печи при температуре в третьей зоне 800-850°С, выдерживают без кантовки в течение 45-60 минут и нагревают до температуры 550-600°С, кантуют на одно окно через 20-22 минуты, в процессе кантовки с 22-го по 7-е окно слитки-заготовки равномерно нагревают до температуры 1080-1100°С со скоростью 1,3-1,5°С в минуту, выдерживают в течение 45-50 минут при температуре 1080-1100°С с равномерной кантовкой с 7-го на 4-е окно через 15-17 минут, с 4-го окна слитки-заготовки кантуют на яму и выдают из печи на слитковую тележку с температурой центра 1080-1100°С, продувают сжатым воздухом, внутрь подают смазку в виде смеси графина с поваренной солью в процентном содержании (50/50) массой 800-1000 г, транспортируют по входной стороне пилигримового стана и прокатывают в передельные горячекатаные трубы-плети размером 325×12×22400-23300 мм, передельные горячекатаные трубы-плети разрезают пилой горячей резки на трубы-краты длиной 7450-7750 мм, растачивают и обтачивают в передельные трубы-краты размером 321×8×7450-7750 мм с чистотой поверхности Rz≤30 мкм, трубы-краты размером 321×8×7450-7750 мм нагревают в индукторе до температуры 200-250°С и перекатывают на стане ХПТ 450 в передельные трубы размером 284,8×6×10500-11000 мм, проводят ультразвуковой контроль и профилируют в шестигранные трубы-заготовки и разрезают в трубы-заготовки размером 257+2/-3×6+2/-1×4300+80/-30 мм с выполнением всех последующих операций по технологическому процессу.

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2003 |

|

RU2255820C2 |

| Способ изготовления многогранных труб | 1987 |

|

SU1463367A1 |

| RU 2055659 C1, 10.03.1996 | |||

| US 4798071 A1, 17.01.1989 | |||

Авторы

Даты

2015-02-10—Публикация

2013-01-22—Подача