Изобретение относится к устройствам для точной подачи заготовок при обработке резанием и предназначено для использования на предприятиях машиностроения и приборостроения при окончательной обработке заготовок шлифованием.

Известно устройство для микроподачи заготовок при шлифовании, содержащее основание, выполненное в виде шарнирно связанных подвижной пластины и нижней неподвижной плиты, образующих между собой угол, верхнюю плиту с установленным на ней приспособлением для закрепления заготовок, шарнирно связанную с подвижной в угловом направлении пластиной основания, два силовых элемента в виде полых гильз с нагревательной спиралью внутри, смонтированных на нижней неподвижной и на верхней подвижной плитах на противоположных концах устройства с возможностью контакта с подвижной пластиной основания (см. а.с. СССР №1604582, кл. В24В 47/20, 1990 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относятся недостаточные надежность и точность микроподачи заготовки из-за инерционности, малой жесткости устройства и наличия рычажно-шарнирных соединений.

Известно также устройство для микроподачи заготовок при шлифовании, содержащее основание, выполненное в виде шарнирно связанных подвижной пластины и нижней неподвижной плиты, образующих между собой угол, верхнюю плиту с установленным на ней приспособлением для закрепления заготовки, шарнирно связанную с подвижной пластиной и установленную параллельно с нижней неподвижной плитой, два силовых элемента в виде полых цилиндров с нагревательной спиралью внутри, расположенных горизонтально и установленных на нижней неподвижной и верхней подвижной плитах на противоположных от шарниров концах с возможностью контакта с подвижной пластиной, два механизма фиксации верхней плиты и подвижной пластины, плоские пружины для возврата верхней плиты в исходное положение и выборки лифтов, систему нагрева и охлаждения силовых элементов и кожух для ограждения всех элементов устройства (см. а.с. СССР №1773703, кл. В24В 47/20, 1992 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относятся весьма малая величина микроперемещения и недостаточные в ряде случаев надежность работы устройства и точность микроподачи заготовки.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для микроподачи заготовок при шлифовании, содержащее основание, верхнюю плиту с установленным на ней приспособлением для закрепления заготовок и расположенную параллельно основанию, пьезоэлектрический элемент, установленный на штоке силового элемента, кожух для ограждения устройства, две цилиндрические направляющие, пружины для возврата верхней плиты в исходное положение и выборки люфтов, четыре клина, оппозитно попарно жестко закрепленных на верхней и нижней плитах, и на направляющих которых с возможностью перемещения по ним расположены четыре шарика, установленные в двух планках, закрепленных на противоположных концах силового элемента (см. патент РФ №2150368, кл. В24В 47/20, 2000 г.), и принятое за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что в известном устройстве пьезоэлектрический элемент неподвижно зажат на штоке силового элемента и на его удлинение требуется большое количество энергии. Кроме того, незначительное удлинение штока от воздействия единичного электрического импульса приводит к тому, что механическая составляющая силового элемента (подпружиненные клинья) не всегда поспевает за пьезоэлектрической составляющей, что снижает надежность работы устройства и точность микроподачи заготовки.

Сущность изобретения заключается в следующем. Силовой элемент, изменяющий свою длину под действием пьезоэлетрического элемента, через систему клиньев обеспечивает подъем верхней плиты устройства, реализуя тем самым микроподачу заготовки на окончательном этапе цикла шлифования. При этом механизм подачи станка не работает, что значительно снижает вибрации в технологической системе и повышает качество обработанных поверхностей заготовок.

Технический результат - снижение энергоемкости, повышение точности и надежности работы устройства для микроподачи заготовок и повышение тем самым качества шлифованных поверхностей.

Указанный технический результат при осуществлении изобретения достигается тем, что известное устройство для микроподачи заготовок при шлифовании содержит основание, верхнюю плиту с установленным на ней приспособлением для закрепления заготовок и расположенную параллельно основанию, пьезоэлектрический элемент, установленный на штоке силового элемента, кожух для ограждения устройства, две цилиндрические направляющие, пружины для возврата верхней плиты в исходное положение и выборки люфтов, четыре клина, оппозитно попарно жестко закрепленных на верхней и нижней плитах и на направляющих которых с возможностью перемещения по ним расположены четыре шарика, установленные в двух планках, закрепленных на противоположных концах силового элемента.

Особенность заключается в том, что на штоке силового элемента установлен обеспечивающий изменение длины силового элемента упор, обладающий возможностью относительного осевого перемещения по штоку силового элемента.

На чертежах представлено:

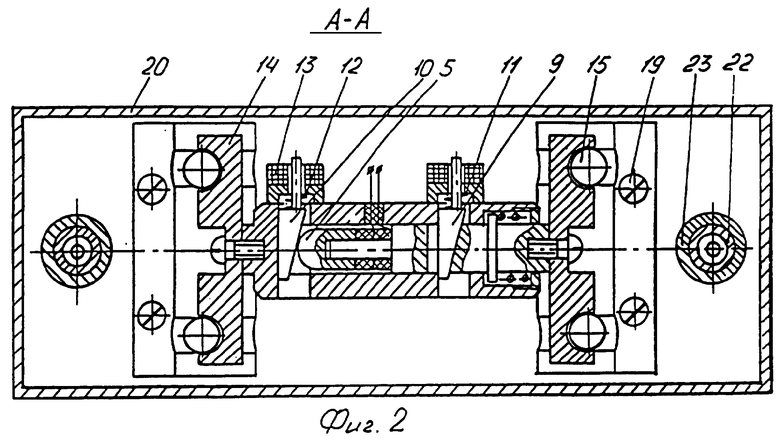

- на фиг.1 - разрез устройства;

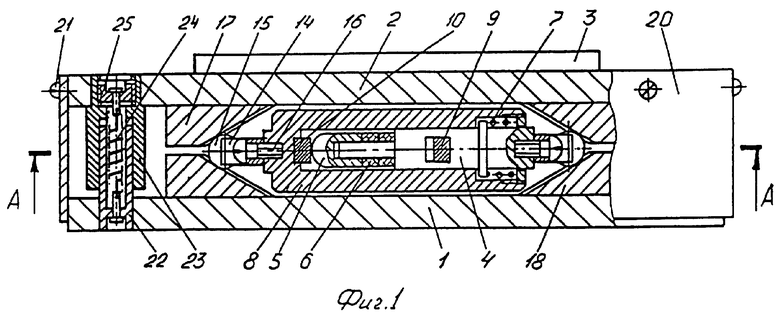

- на фиг.2 - разрез А-А по фиг.1.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

Заявляемое изобретение "Устройство для микроподачи заготовок при шлифовании" содержит: основание 1 и верхнюю плиту 2 с установленным на ней приспособлением 3 для закрепления заготовки; силовой элемент, состоящий из штока 4, на котором с возможностью осевого перемещения установлен упор 5, пьезоэлектрического элемента 6, подключенного к ультразвуковому генератору (на фиг. не показан), пружины 7, корпуса 8, клиньев 9 и 10, пружин 11, 12 и двух электромагнитов 13; две планки 14, несущие шарики 15 и закрепленные винтами 16 на обоих концах силового элемента; клинья 17 и 18, закрепленные на верхней плите 2 и основании 1 винтами 19; кожух 20, закрепленный винтами 21 по периметру верхней плиты 2 и касающийся основания 1; две цилиндрические направляющие в виде скалок 22, неподвижно закрепленных в основании 1, и двух втулок 23, жестко связанных с верхней плитой 2; две пружины 24, одним концом закрепленные в скалках 22, а другим - в винтах 25, ввернутых в верхнюю плиту 2 и служащих для натяжения пружин 24.

Работа устройства осуществляется следующим образом. Заготовку устанавливают и закрепляют в приспособлении 3, установленном на верхней плите 2. Включают станок и производят предварительное плоское шлифование заготовки. При этом работает механизм врезной подачи станка. На этом этапе цикла шлифования с заготовки снимается основная часть припуска. По окончании первого этапа цикла шлифования механизм врезной подачи станка отключается и на пьезоэлектрический элемент 6 силового элемента подается электрический импульс, в результате чего он удлиняется за счет выдвижения хвостовика штока 4 из упора 5 и перемещает шток 4 силового элемента и планки 14 с шариками 15 в пространство между клиньями 17 и 18 (фиг.1), тем самым перемещая верхнюю плиту 2 вверх по цилиндрическим направляющим 22-23, производя тем самым микроподачу заготовки на окончательном этапе цикла шлифования со скоростью, определяемой частотой импульсов, величиной подаваемого напряжения на пьезоэлемент 6 и углом наклона клиньев 17 и 18. Одновременно с этим клин 9 под действием пружины 11 перемещается в сторону штока 4 (фиг.2) и фиксирует шток в том положении, которое он получил в результате подачи на пьезоэлектрический элемент 6 одного импульса. Затем напряжение с пьезоэлемента 6 снимается, шток укорачивается и под действием пружины 12 клин 10 также перемещается в сторону штока 4, перемещая упор 5 вправо (фиг.2) в осевом направлении и фиксируя пьезоэлемент и шток. После этого на пьезоэлемент 6 вновь подается электрический импульс, весь цикл повторяется и так до тех пор, пока силовой элемент не достигнет определенной длины, обеспечив в результате ряда последовательных дискретных перемещений малого шага (доли микрометра), совершаемых с большой скоростью, подъем верхней плиты 2 вместе с заготовкой на заданную величину при высокой плавности микроподачи. По окончании обработки на электромагниты 13 подается напряжение и клинья 9 и 10 возвращаются в исходное положение, приводя в исходное положение и силовой элемент под действием пружины 7, и верхнюю плиту 2 под действием пружин 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2009 |

|

RU2416505C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2480321C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ПЛОСКОМ ШЛИФОВАНИИ | 2013 |

|

RU2553761C2 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2480322C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1997 |

|

RU2150368C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ПЛОСКОМ ШЛИФОВАНИИ | 2015 |

|

RU2596526C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2012 |

|

RU2503533C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092296C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092299C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092297C1 |

Изобретение относится к области машиностроения и может быть использовано для точной подачи заготовок при шлифовании. На основании параллельно ему расположена верхняя плита с установленным на ней приспособлением для закрепления заготовок. Предусмотрены две цилиндрические направляющие и пружины для возврата верхней плиты в исходное положение и выборки люфтов. На основании и верхней плите оппозитно попарно жестко закреплены четыре клина. На направляющих клиньев с возможностью перемещения по ним расположены четыре шарика, установленные в двух планках, закрепленных на противоположных концах силового элемента. На штоке последнего размещен пьезоэлектрический элемент и упор, который имеет возможность осевого перемещения относительно штока и обеспечения изменения длины силового элемента.. Такая конструкция обеспечивает снижение энергоемкости и повышение точности и качества обработки, а также надежность работы устройства. 2 ил.

Устройство для микроподачи заготовок при шлифовании, содержащее основание, расположенную параллельно ему верхнюю плиту с установленным на ней приспособлением для закрепления заготовок, пьезоэлектрический элемент, установленный на штоке силового элемента, кожух для ограждения устройства, две цилиндрические направляющие, пружины для возврата верхней плиты в исходное положение и выборки люфтов, четыре клина, оппозитно попарно жестко закрепленные на верхней и нижней плитах, четыре шарика, расположенные на направляющих клиньях с возможностью перемещения по ним и установленные в двух планках, закрепленных на противоположных концах силового элемента, отличающееся тем, что оно снабжено упором, установленным на штоке силового элемента с возможностью осевого перемещения относительно штока и обеспечения изменения длины силового элемента.

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1997 |

|

RU2150368C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092296C1 |

| УСТРОЙСТВО ДЛЯ ДОВОДОЧНЫХ ПЕРЕМЕЩЕНИЙ ШЛИФОВАЛЬНОЙ БАБКИ | 0 |

|

SU261206A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

2007-04-27—Публикация

2005-11-08—Подача