Изобретение относится к устройствам для точной подачи заготовок при обработке резанием и предназначено для использования на предприятиях машиностроения и приборостроения при окончательной обработке заготовок шлифованием.

Известно устройство для микроподачи заготовок при шлифовании, содержащее основание, расположенную параллельно ему верхнюю плиту с установленным на ней приспособлением для закрепления заготовок, силовой элемент, кожух для ограждения устройства, две цилиндрические направляющие, пружины для возврата верхней плиты в исходное положение и выборки люфтов, четыре клина, оппозитно попарно жестко закрепленных на верхней и нижней плитах, четыре шарика, расположенные на направляющих клиньев с возможностью перемещения по ним и установленные в двух планках, закрепленных на противоположных концах силового элемента, упор и шток, установленные в корпусе силового элемента, эксцентрик, расположенный между штоком и упором силового элемента и установленный на валу мотор-редуктора, закрепленного на упоре силового элемента с возможностью изменения длины последнего (см. патент РФ №2416505, кл. B24B 47/20, 2011 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится ограниченность высоты микронеровностей по верхнему пределу: шероховатость обработанной шлифованием поверхности зависит прежде всего от подачи и зернистости шлифовального круга, поэтому снизить ее невозможно без замены круга одной зернистости на круг более мелкой зернистости. Однако в этом случае снижается производительность шлифования.

Известно также устройство микроподачи заготовок при шлифовании, содержащее подвижную пластину, шарнирно связанную своими концами с неподвижной нижней плитой и подвижной верхней плитой, параллельной нижней, приспособление для закрепления заготовки, два нагревательных элемента, смонтированных соответственно на нижней и верхних плитах с возможностью контакта с противоположными концами подвижной пластины, плоские пружины, связанные с неподвижной плитой, и систему нагрева и охлаждения нагревательных элементов, стол с электромагнитом и дополнительными плоскими пружинами, шариковые направляющие для обеспечения относительного поперечного перемещения стола и верхней плиты (см. патент СССР №1797564, кл. B24B 47/20, 1993 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится использование двух нагревательных элементов, что снижает точность формы обработанных заготовок, так как невозможно обеспечить их синхронное тепловое расширение. Кроме того относительное поперечное смещение стола и верхней плиты на величину, равную половине размера основной фракции зерен шлифовального круга обычно не приводит к увеличению доли режущих зерен и, как следствие, к повышению качества обработанных поверхностей.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для микроподачи заготовок при шлифовании, содержащее основание, верхнюю плиту, кожух для ограждения устройства, плоские пружины для обеспечения силового замыкания элементов конструкции устройства, установленный на верхней плите с возможностью поворота относительно нее на шариковых направляющих стол с устройством для закрепления заготовок, с вертикальной осью и зубчатым колесом, входящим в зацепление с зубчатой рейкой (см. патент РФ №2034691, кл. B24B 47/20, 1995 г.), принятое за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится использование двух нагревательных элементов, что снижает точность формы обработанных заготовок, так как невозможно обеспечить их синхронное тепловое расширение, а также наличие шарнирных соединений и высокая инерционность нагревательных элементов снижает точность микроподачи. Кроме того дополнительный нагревательный элемент, приводящий в движение зубчатую рейку не обеспечивает необходимую скорость поворота стола, что либо не приведет к задуманному техническому результату, либо резко будет снижать производительность обработки заготовок.

Сущность изобретения заключается в следующем. Силовой элемент, изменяющий свою длину под действием вращения эксцентрика, через систему клиньев обеспечивает подъем верхней плиты устройства, реализуя тем самым микроподачу заготовки на окончательном этапе цикла шлифования. При этом механизм подачи станка не работает, что значительно снижает вибрации в технологической системе и повышает качество обработанных поверхностей заготовок. Наличие одного силового элемента вместо двух также способствует повышению точности обработки и надежности работы устройства для микроподачи заготовок, а постоянные реверсивные повороты заготовки относительно шлифовального круга исключают попадание зерен в уже проделанные впадины микронеровности поверхности, что увеличивает долю режущих зерен и снижает шероховатость шлифованных поверхностей.

Технический результат - повышение точности и надежности работы устройства для микроподачи заготовок и повышение, тем самым, качества шлифованных поверхностей.

Указанный технический результат при осуществлении изобретения достигается тем, что известное устройство для микроподачи заготовок при шлифовании, содержит основание, расположенную параллельно ему верхнюю плиту, силовой элемент, включающий упор и шток, установленные в корпусе силового элемента, две цилиндрические направляющие, пружины для возврата верхней плиты в исходное положение и выборки люфтов, четыре клина, оппозитно попарно жестко закрепленные на верхней и нижней плитах, четыре шарика, расположенные на направляющих клиньев с возможностью перемещения по ним и установленные в двух планках, закрепленных на противоположных концах силового элемента, мотор-редуктор, закрепленный на упоре силового элемента с возможностью изменения длины последнего, эксцентрик, установленный на валу мотор-редуктора и расположенный между штоком и упором силового элемента, стол с приспособлением для закрепления заготовок и вертикальной осью с зубчатым колесом, установленный на верхней плите с возможностью поворота относительно нее на введенных в устройство шариковых направляющих, плоские пружины, размещенные между боковыми поверхностями стола и верхней плиты, плоские пружины для обеспечения силового замыкания последних, зубчатую рейку, входящую в зацепление с упомянутым зубчатым колесом.

Особенность заключается в том, что зубчатая рейка имеет резьбовое отверстие, через которое она контактирует с микровинтом, соединенным муфтой с управляемым через систему управления, расположенную вне устройства, реверсивным мотор-редуктором, установленным внутри верхней плиты.

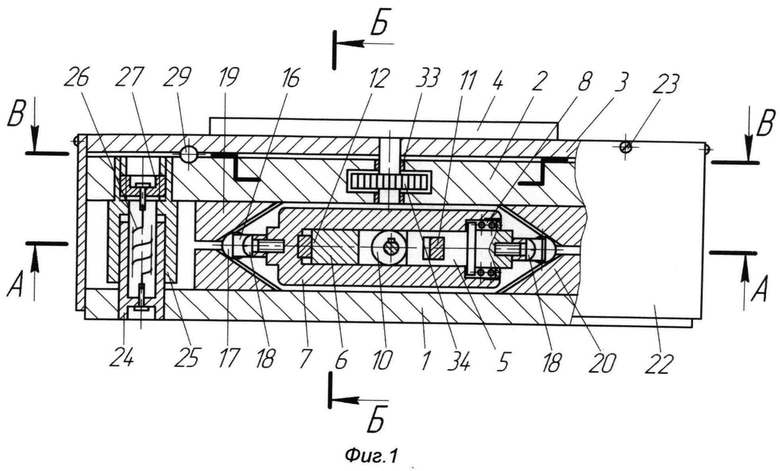

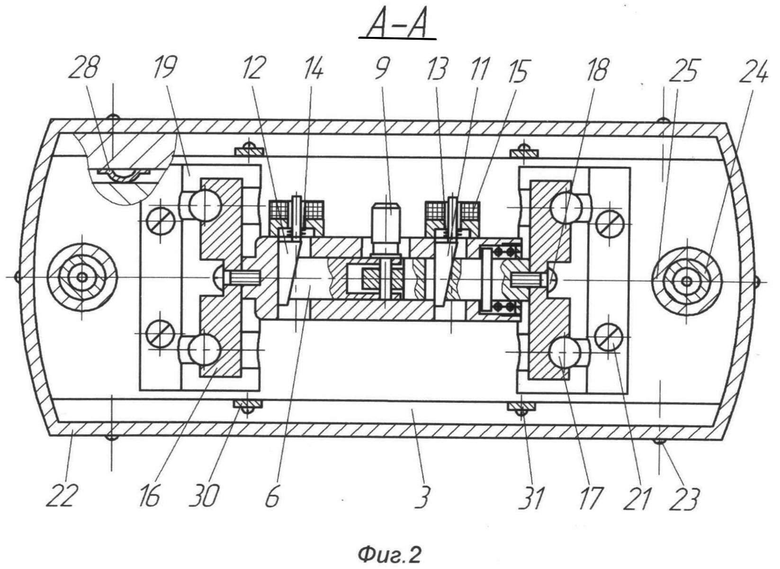

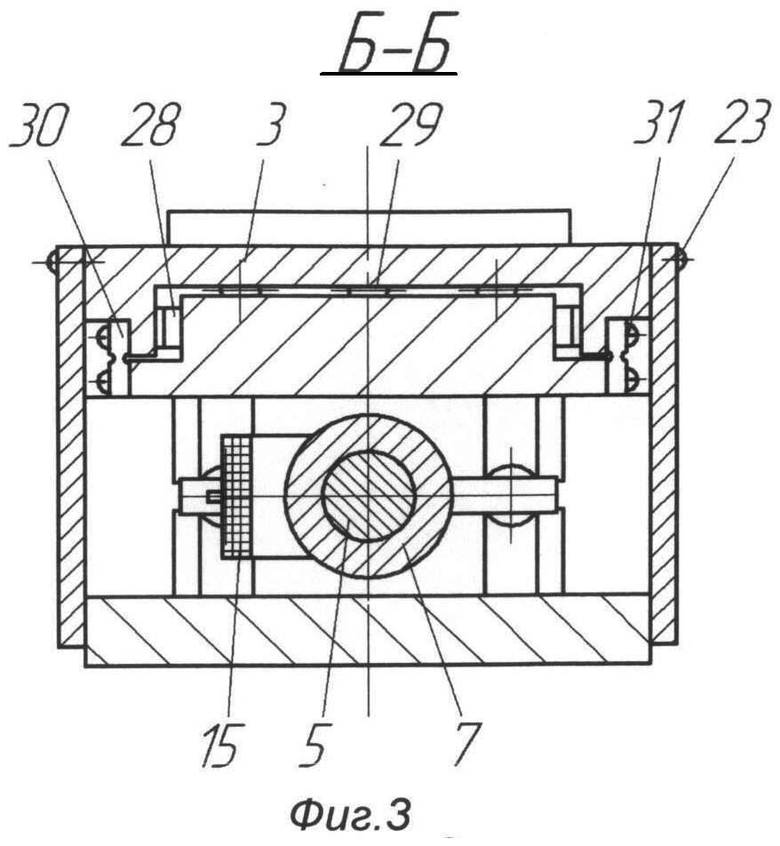

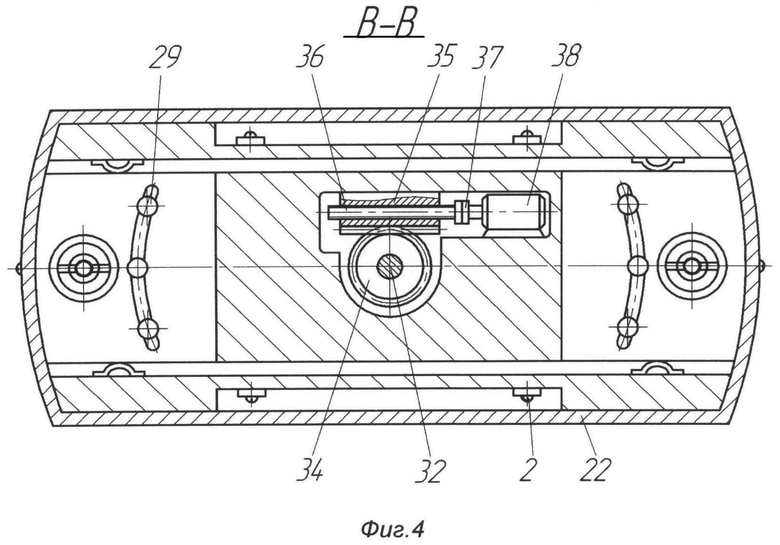

На чертежах представлено:

- на фиг.1 - разрез устройства;

- на фиг.2 - разрез А-А по фиг.1;

- на фиг.3 - разрез Б-Б по фиг.1;

- на фиг.4 - разрез В-В по фиг.1.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата заключаются в следующем.

Заявляемое изобретение «Устройство для микроподачи заготовок при шлифовании» содержит: основание 1 и верхнюю плиту 2 с установленным на ней столом 3 с приспособлением 4 для закрепления заготовки (фиг.1); силовой элемент, состоящий из штока 5 и упора 6, установленных в корпусе 7 с возможностью относительного осевого перемещения, пружины 8, мотор-редуктора 9 с эксцентриком 10, клиньев 11 и 12, пружин 13, 14 и двух электромагнитов 15 (фиг.2, 3); две планки 16, несущие шарики 17 и закрепленные винтами 18 на обоих концах силового элемента; клинья 19 и 20, закрепленные на верхней плите 2 и основании 1 винтами 21; кожух 22, закрепленный винтами 23 по периметру стола 3 и касающийся основания 1; две цилиндрические направляющие в виде скалок 24, неподвижно закрепленных в основании 1, и двух втулок 25, жестко связанных с верхней плитой 2; две пружины 26, одним концом закрепленные в скалках 24, а другим в винтах 27, ввернутых в верхнюю плиту 2 и служащих для натяжения пружин 26; плоские пружины 28, размещенные в зазоре между столом 3 и верхней плитой 2; шариковые направляющие 29, через которые стол 3 контактирует с верхней плитой 2, плоские пружины 30, обеспечивающие силовое замыкание между верхней плитой 2 и столом 3 и закрепленные винтами 31; вертикальную ось 32, жестко закрепленную в столе 3 и через подшипники скольжения 33 в верхней плите 2 с возможностью поворота вместе со столом относительно верхней плиты по шариковым направляющим 29 за счет реечной передачи, осуществляемой зубчатым колесом 34, установленным на оси 32, зубчатой рейкой 35, имеющей резьбовое отверстие, через которое она контактирует с микровинтом 36, соединенным через муфту 37 с управляемым через систему управления, расположенную вне устройства, реверсивным мотор-редуктором 38, установленным внутри верхней плиты.

Работа устройства осуществляется следующим образом. Заготовку устанавливают и закрепляют в приспособлении 4, установленном на столе 3. Включают станок и производят предварительное плоское шлифование заготовки. При этом работает механизм врезной подачи станка. На этом этапе цикла шлифования с заготовки снимается основная часть припуска. По окончании первого этапа цикла шлифования механизм врезной подачи станка отключается и на мотор-редуктор 9 подается напряжение, в результате чего эксцентрик 10 поворачивается на 90°, силовой элемент удлиняется за счет выдвижения хвостовика штока 5 из упора 6 и перемещает шток 5 силового элемента и планки 16 с шариками 17 в пространство между клиньями 19 и 20 (фиг.1), тем самым перемещая верхнюю плиту 2 вверх по цилиндрическим направляющим 24 и 25 на величину, определяемую разностью диаметров эксцентрика 10, и углом наклона клиньев 19 и 20. Одновременно с этим клин 11 под действием пружины 13 перемещается в сторону штока 5 (фиг.2) и фиксирует шток в том положении, которое он получил в результате поворота эксцентрика 10. Затем эксцентрик опять поворачивается на 90°, шток укорачивается, и под действием пружины 14 клин 12 также перемещается в сторону штока 5 (упора 6), перемещая упор 6 вправо (фиг.2) в осевом направлении и фиксируя в таком положении весь силовой элемент. После этого эксцентрик 10 вновь поворачивается на 90°, весь цикл повторяется, и так до тех пор, пока силовой элемент не достигнет определенной длины, обеспечив в результате ряда последовательных дискретных перемещений малого шага (доли микрометра), совершаемых с большой скоростью, подъем верхней плиты 2 вместе со столом 3 и заготовкой на заданную величину при высокой плавности микроподачи.

Одновременно с началом процесса микроподачи в крайнем положении стола плоскошлифовального станка подается напряжение на мотор-редуктор 38, который через муфту 37 и микровинт 36 перемещает зубчатую рейку 35 в крайнее правое положение (фиг.4) за время, равное времени хода стола станка и, таким образом, стол 3 поворачивается по часовой стрелке относительно верхней плиты, сжимая и ослабляя попарно плоские пружины 28 (фиг.2, 3). В этой точке напряжение с мотор-редуктора 38 снимается. В таком зафиксированном положении стол 3 возвращается в первое крайнее положение стола плоскошлифовального станка. На реверсивный мотор-редуктор подается напряжение, направление вращения микровинта 36 изменяется и за время хода стола станка зубчатая рейка 35 перемещается в крайнее левое положение (фиг.4). Напряжение с мотор-редуктора 38 снимается и стол станка возвращается в первое крайнее положение. Описанный цикл повторяется в течение всего окончательного этапа цикла шлифования. По окончании обработки на электромагниты 15 подается напряжение и клинья 11 и 12 возвращаются в исходное положение, приводя в исходное положение и силовой элемент под действием пружины 8 и верхнюю плиту 2 под действием пружин 26.

Таким образом относительные реверсивные повороты шлифовального круга и заготовки практически полностью исключают возможность попадания абразивных зерен в уже полученные на предыдущих ходах впадины микронеровности поверхности и повышают качество обработанных поверхностей. На поверхности заготовки формируется шероховатость с произвольным направлением неровностей, обеспечивающим наименьшие коэффициент трения и износ трущихся деталей, что особенно важно для деталей, работающих в условиях смешанного трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ПЛОСКОМ ШЛИФОВАНИИ | 2015 |

|

RU2596526C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2480322C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2480321C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2009 |

|

RU2416505C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ПЛОСКОМ ШЛИФОВАНИИ | 2013 |

|

RU2553761C2 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1998 |

|

RU2151684C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2005 |

|

RU2297908C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1992 |

|

RU2034691C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1997 |

|

RU2150368C1 |

| Устройство микроподачи заготовок при шлифовании | 1991 |

|

SU1797564A3 |

Изобретение относится к абразивной обработке и может быть использовано в машиностроении и приборостроении при окончательной обработке заготовок шлифованием. Устройство для микроподачи заготовок содержит основание, расположенную параллельно ему верхнюю плиту и силовой элемент, включающий упор и шток, установленные в корпусе силового элемента. В основании и верхней плите закреплены две цилиндрические направляющие, четыре клина. На противоположных концах силового элемента установлены две планки с четырьмя шариками, расположенными на направляющих клиньев с возможностью перемещения по ним. На верхней плите с возможностью поворота на шариковых направляющих установлен стол с вертикальной осью с зубчатым колесом, входящим в зацепление с зубчатой рейкой. В последней выполнено резьбовое отверстие, через которое рейка контактирует с микровинтом, соединенным муфтой с управляемым реверсивным мотор-редуктором, установленным внутри верхней плиты. В результате повышается точность и качество шлифуемых поверхностей, а также надежность работы устройства. 4 ил.

Устройство для микроподачи заготовок при шлифовании, содержащее основание, расположенную параллельно ему верхнюю плиту, силовой элемент, включающий упор и шток, установленные в корпусе силового элемента, две цилиндрические направляющие, пружины для возврата верхней плиты в исходное положение и выборки люфтов, четыре клипа, оппозитно попарно жестко закрепленные на верхней и нижней плитах, четыре шарика, расположенные на направляющих клиньев с возможностью перемещения по ним и установленные в двух планках, закрепленных на противоположных концах силового элемента, мотор-редуктор, закрепленный на упоре силового элемента с возможностью изменения длины последнего, эксцентрик, установленный на валу мотор-редуктора и расположенный между штоком и упором силового элемента, стол с приспособлением для закрепления заготовок и вертикальной осью с зубчатым колесом, установленный на верхней плите с возможностью поворота относительно нее на шариковых направляющих, плоские пружины, размещенные между боковыми поверхностями стола и верхней плиты, плоские пружины для обеспечения силового замыкания последних и зубчатую рейку, входящую в зацепление с упомянутым зубчатым колесом, отличающееся тем, что зубчатая рейка выполнена с резьбовым отверстием для контакта с микровинтом, соединенным через муфту с реверсивным мотор-редуктором, установленным с возможностью управления внутри верхней плиты.

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2009 |

|

RU2416505C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1992 |

|

RU2034691C1 |

| Штамп для вырубки, вытяжки и обрезки | 1977 |

|

SU624687A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДОЧНЫХ ПЕРЕМЕЩЕНИЙ ШЛИФОВАЛЬНОЙ БАБКИ | 0 |

|

SU261206A1 |

| Пневматический распылитель | 1990 |

|

SU1752438A1 |

Авторы

Даты

2014-01-10—Публикация

2012-07-20—Подача