Изобретение относится к устройствам для точной подачи заготовок при обработке резанием и может быть использовано на предприятиях машиностроения и приборостроения для эффективной окончательной обработки заготовок шлифованием.

Известен механизм точной подачи [1] содержащий систему подогрева и охлаждения теплового элемента, биметаллический тепловой элемент, взаимодействующий с подвижным и неподвижным узлами станка и выполненный в виде биметаллической полосы дугообразной формы.

Недостатком описанного аналога является то, что этот механизм универсален и обеспечивает малую производительность, так как с помощью его невозможно обрабатывать поверхности различного профиля (цилиндрические, конические, плоские и др.) без переналадки станка. Кроме того микроподача осуществляется с помощью перемещения динамически неустойчивой, обладающей большой массой, части технологической системы (шпиндельной бабки с вращающимся кругом), что обуславливает относительно невысокую точность и плавность (равномерность) подачи, а на перемещение бабки затрачивается большое количество энергии.

Известно также устройство для микроподачи заготовок при шлифовании [2] содержащее основание, выполненное в виде шарнирно связанных подвижной пластины и нижней неподвижной плиты, образующих между собой угол, верхнюю плиту с установленным на ней приспособлением для закрепления заготовок, шарнирно связанную с подвижной в угловом направлении пластиной основания, два тепловых элемента, смонтированных на верхней и нижней плитах с возможностью контакта с подвижной пластиной основания.

Недостатком этого аналога можно считать недостаточную точность микроподачи из-за наличия двух независимых вертикально расположенных тепловых элементов, что увеличивает высоту устройства и ведет к снижению его жесткости.

Наиболее близким по технической сущности к заявляемому изобретению является выбранное в качестве прототипа устройство микроподачи заготовок при шлифовании [3] содержащее основание, выполненное в виде шарнирно связанных подвижной пластины и нижней неподвижной плиты, образующих между собой угол, верхнюю плиту с установленным на ней приспособлением для закрепления заготовки, шарнирно связанную с подвижной пластиной и установленную параллельно с нижней плитой, два тепловых элемента, установленных на нижней и верхней плитах на противоположных от шарниров концах с возможностью контакта с подвижной пластиной, плоские пружины для возврата верхней плиты в исходное положение и выборки люфтов, систему нагрева и охлаждения тепловых элементов и кожух для ограждения всех элементов устройства.

Недостатком прототипа является недостаточная точность микропередачи при необходимости плоскопараллельного перемещения заготовки.

Указанный недостаток обусловлен тем, что устройство содержит два независимых тепловых элемента, рабочее перемещение которых осуществляется непосредственно в направлении микроподачи.

Цель изобретения повышение точности и величины микроперемещения заготовок при шлифовании.

Для достижения поставленной цели заявляемое изобретение "Устройство для микроподачи заготовок при шлифовании" содержит следующие общие выражения определенными понятиями существенные признаки, совокупность которых направлена на решение только одной, связанной с целью изобретения задачи

основание, расположенная параллельно основанию верхняя плита с установленным на ней приспособлением для закрепления заготовки; расположенный параллельно основанию тепловой элемент; система нагрева и охлаждения теплового элемента; кожух для ограждения устройства; пружины для возврата в исходное положение и выборки люфтов;

система клиньев, расположенных на верхней плите и основании; пленки с шариками, закрепленные на концах теплового элемента; кронштейн для закрепления теплового элемента, установленный на основании; центральный вывод нагревательной спирали теплового элемента.

По отношению к прототипу у заявляемого изобретения имеются следующие признаки. Подвижная пластина основания заменена парой тяг, а на верхней плите и основании жестко попарно закреплены четыре клина, контактирующие с шариками, расположенными в планках, закрепленных на концах теплового элемента, установленного в кронштейне, закрепленном на основании, а нагревательная спираль теплового элемента снабжена дополнительным выводом.

Между отличительными признаками и целью изобретения существует следующая причинно следственная связь. Наличие одного теплового элемента, расположенного параллельно основанию (вместо двух независимых тепловых элементов, действующих в направлении микроподачи) обеспечивает повышение жесткости устройства и точности микроподачи заготовки при плоскопараллельном подъеме верхней плиты и большую величину микроперемещения. Дополнительный центральный вывод у нагревательной спирали теплового элемента обеспечивает, как у прототипа, возможность шлифования заготовок различной формы (например, конусных).

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использована в машиностроении.

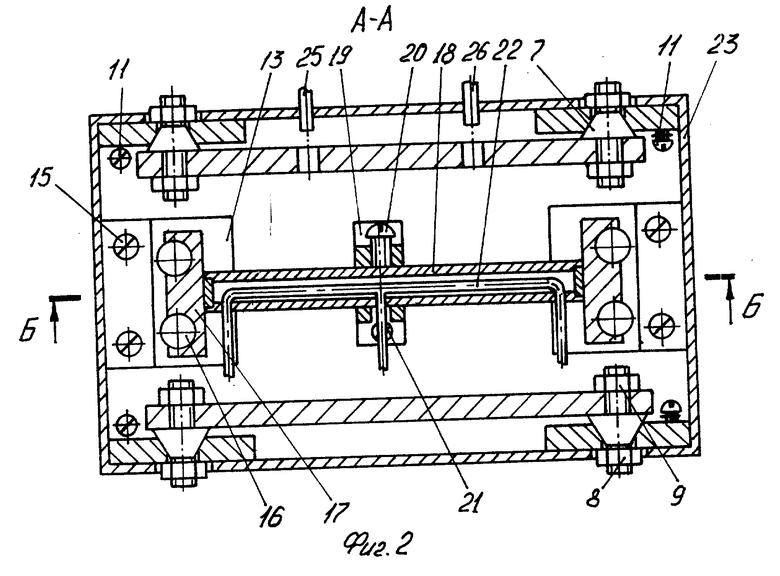

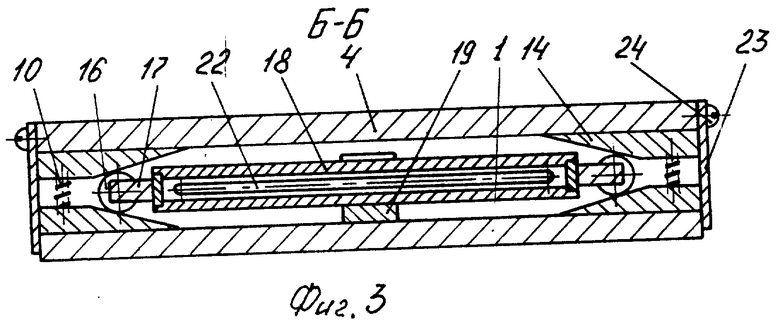

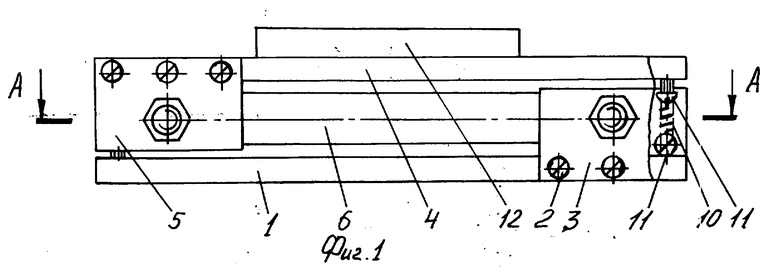

На фиг.1 общий вид устройства (кожух условно снят); на фиг.2 разрез А-А по фиг. 1; на фиг.3 разрез Б-Б по фиг. 2.

Устройство для микроподачи заготовок при шлифовании содержит: основание 1, на котором винтами 2 жестко закреплены кронштейны 3; верхнюю плиту 4 с жестко закрепленными на ней кронштейнами 5; две тяги 6, через шарниры 7 установленные в кронштейнах 3 и 5 и закрепленные гайками 8 и 9, связывающие между собой основание 1 и плиту 4; четыре пружины 10, с помощью винтов 11 закреплены на основании 1 и верхней плите 4; приспособление 12 для закрепления заготовок, установлено на плите 4; клинья 13 и 14, закрепленные на основании 1 и верхней плите 2 винтами 15 и контактирующие с шарнирами 16, установленными в планках 17, закрепленных на концах теплового элемента 18, установленного свободно в кронштейне 19, снабженном винтом 20; кронштейн 19, закрепленный на основании винтами 21; нагревательную спираль 22 теплового элемента, имеющую три вывода; кожух 23, закрепленный по периметру на верхней плите 4 винтами 24 и касающийся основания 1; штуцеры 25 и 26 для подачи СОЖ на тепловой элемент через отверстия в одной из тяг 6.

Устройство работает следующим образом. Заготовку устанавливают и закрепляют в приспособлении 12; установленном на верхней плите 4. Включают станок и производят плоское предварительное шлифование заготовки. При этом работает механизм врезной подачи станка. На этом этапе цикла шлифования с заготовки снимается основная часть припуска. По окончанию этого этапа цикла шлифования механизм врезной подачи станка отключается на крайние выводы спирали 22 подается напряжение. За счет температурных деформаций тепловой элемент 18 удлиняется и перемещает планки 17 с шариками 16 в пространстве между клиньями 13 и 14, поднимая верхнюю плиту 4 над основанием тем самым микроподачу заготовки. По окончании цикла шлифования напряжение со спирали 22 снимается и на тепловой элемент 18 через штуцеры 25,26 и отверстия в тяге 6 подается СОЖ. При охлаждении и уменьшении длины теплового элемента планки 17 с шариками 16 сближаются и под действием пружин 10 верхняя плита 4 возвращается в исходное положение.

Для обработки заготовок более сложной формы ( например, в форме клина) тепловой элемент 18 закрепляют в кронштейне 19 винтами 20. Напряжение подают на один из крайних и на центральный выводы спирали 22. При этом удлиняется только одна (левая или правая ) половина теплового элемента. Таким образом происходит подъем только одной стороны верхней плиты 4 обеспечивается заданная форма ( в данном случае клиновидная) обработанной детали.

Таким образом, при сохранении всех достоинств прототипа, преимущество предлагаемого устройства заключается в том, что плоскопараллельное перемещение заготовки осуществляется одним тепловым элементом, что значительно точнее, чем двумя независимыми тепловыми элементами. К тому же расположение теплового элемента параллельно основанию обеспечивает увеличение его длины и, следовательно, тепловой деформации, а значит и повышения его жесткости, что тоже способствует повышению точности микроподачи.

Заявляемое устройство по сравнению с прототипом позволит повысить точность микроподачи и величину микроперемещения до двух раз.

Заявляемое решение не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092299C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092296C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092298C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1997 |

|

RU2150368C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1998 |

|

RU2151683C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2154567C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2156185C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1998 |

|

RU2151684C1 |

| УСТРОЙСТВО МИКРОПОДАЧИ ЗАГОТОВОК | 1996 |

|

RU2151041C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2167043C1 |

Использование : на предприятиях машиностроения и приборостроения для окончательной высокоточной обработки шлифованных заготовок различной формы. Сущность : устройство содержит основание, верхнюю плиту с установленным на ней приспособлением для закрепления заготовки и установленную параллельно основанию, тепловой элемент с системой нагрева и охлаждения теплового элемента и нагревательную спираль с дополнительным центральным выводом. В устройстве предусмотрена пара тяг, соединяющих через шарниры основание и верхнюю плиту, а также система клиньев, установленных на основании и верхней плите и контактирующих с шариками, расположенными в планках, закрепленных на концах теплового элемента. На основании смонтирован кронштейн, служащий при обработке клиновых других заготовок для закрепления теплового элемента в центральной его части. 1 з. п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм точной подачи | 1978 |

|

SU764960A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для микроподачи заготовок при шлифовании | 1988 |

|

SU1604582A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство микроподачи заготовок при шлифовании | 1990 |

|

SU1773703A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1997-10-10—Публикация

1995-06-06—Подача