ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННУЮ ЗАЯВКУ

Данная заявка на изобретение является частичным продолжением заявки на выдачу патента США 09/952 574, озаглавленную "Устройство и способ производства спиралеобразного пористого продукта путем экструзии."

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники

Данное изобретение относится к производству спиралеобразного пористого продукта путем экструзии, а конкретнее к усовершенствованному устройству и способу заключения экструдированного продукта в трубку или подобную периферийную ограничительную камеру при одновременном приложении силы или сопротивления к экструдированному продукту за точкой перехода экструдированного продукта в стекловидное состояние по ходу его продвижения. Сила или сопротивление, приложенные в конце пути продукта, заставляют двигаться вспять линейный до этого момента продукт, полученный путем экструзии, и скручиваться в спираль в ограничительной камере.

2. Описание уровня техники

Известные способы производства пористого продукта путем экструзии, такого как закуски, выпускаемые и продаваемые под торговой маркой Cheetos™, включают обычно экструдирование кукурузной муки или другого теста через матрицу с небольшим отверстием при чрезвычайно высоком давлении. Когда тесто выходит из небольшого отверстия, оно мгновенно сбрасывает давление и вспучивается, образуя пористый продукт, полученный путем экструзии. Типичными ингредиентами могут быть, например, кукурузная мука с объемной плотностью 41 фунт на куб. фунт и содержанием воды по весу от 12 до 13,5%. Однако исходное тесто может состоять, главным образом, из пшеничной муки, рисовой муки, соевого изолята, соевых концентратов и любой другой муки из злаков, а также белковой муки или обогащенной муки вместе с добавками, которые могут включать лецитин, растительное масло, соль, сахар, смесь витаминов, растворимые волокна и нерастворимые волокна. Смесь обычно содержит частицы размером от 100 до 1200 мкм.

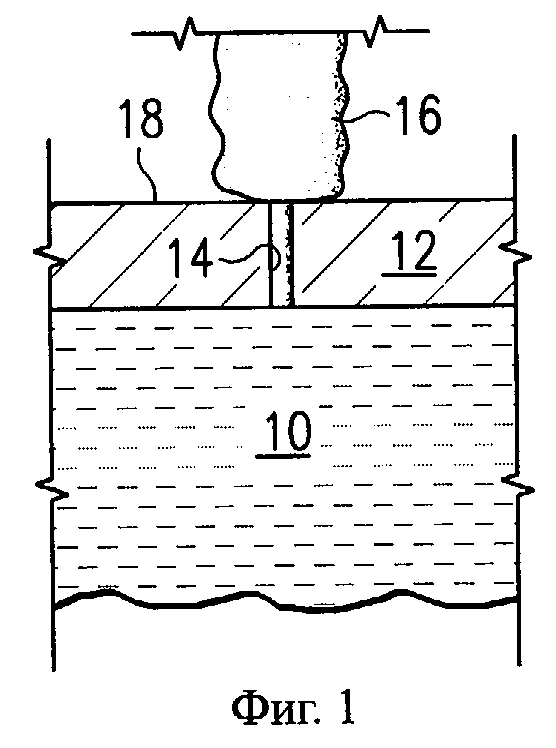

Процесс получения пористого продукта путем экструзии показан на фиг.1, которая представляет собой схематичное поперечное сечение матрицы 12, имеющей выходное отверстие 14 небольшого диаметра. При производстве пористого продукта на основе кукурузы кукурузная мука добавляется чаще всего в одночервячный экструдер (например, American Extrusion, Wenger, Maddox) или в двухчервячный экструдер (например, Wenger, Clextral, Buhler) такие как модель Х25, выпускаемая фирмой Wenger, или ВС45, выпускаемая фирмой Clextral, соответственно в США и Франции. Если использовать в качестве примера продукты Cheetos, то вода добавляется к кукурузной муке, когда она находится в экструдере, который работает со скоростью вращения червяка от 100 до 1000 об/мин и общее содержание воды в муке доводится до значения от 15% до 18%. Мука в момент подхода к матрице 12 приобретает вид вязкого расплава 10 и затем она проталкивается с силой через очень маленькое отверстие или сопло 14 в матрице 12. Диаметр отверстия 14 обычно находится в пределах от 2.0 мм до 12.0 мм для рецептуры на основе кукурузной муки при стандартной влажности, производительности и требуемых диаметре и форме стержня из полученного путем экструзии продукта. Однако диаметр отверстия может быть значительно меньше или больше для других типов экструдируемых материалов.

Находясь внутри этого маленького отверстия 14, вязкий расплав 10 подвергается воздействию высокого давления, например, в пределах от 600 до 3000 фунтов на квадратный дюйм и температуры приблизительно 400°F. Следовательно, находясь внутри маленького отверстия 14, вязкий расплав 10 обнаруживает явления пластического расплава, при котором текучесть расплава 10 увеличивается по мере того, как он протекает сквозь матрицу 12.

Можно видеть, что когда экструдированный продукт 16 выходит из отверстия 14, он быстро расширяется, охлаждается и очень быстро переходит из стадии пластического расплава в стадию перехода в стекловидное состояние, приобретая при этом относительно жесткую структуру, которую можно назвать "стержнем", если полученный путем экструзии пористый продукт имеет цилиндрическую форму. Этот жесткий стержень может быть затем нарезан на мелкие куски и подвергнуться кулинарной обработке, например обжарке или высушиванию.

На лицевой панели экструдера можно объединить любое количество отдельных матриц 12 с целью максимально увеличить общую производительность одного экструдера. Например, при использовании двухчервячного экструдера и кукурузной муки с описанными выше свойствами типичная производительность двухчервячного экструдера с несколькими матрицами составляет 2200 фунтов, что является достаточно большим объемом производства для экструдера в час, хотя можно достичь и более высокой производительности как для одночервячного, так и для двухчервячного экструдеров. При такой производительности скорость полученного путем экструзии продукта при его выходе из матрицы 12 обычно находится в пределах от 1000 до 4000 футов в минуту, но зависит от производительности экструдера, скорости червяка, диаметра отверстия, количества отверстий и профиля давления.

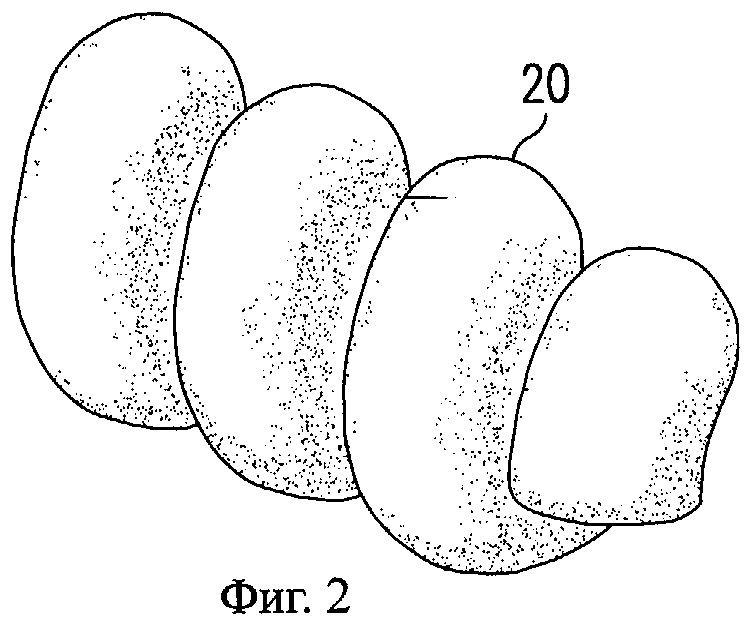

Как видно на фиг.1, пищевой продукт, производимый с помощью такого процесса, всегда является линейным продуктом и даже при его нарезке остается линейным продуктом. Изучение потребительского спроса показало, что продукт с одинаковой текстурой и вкусом, но представленный в виде "завитка", "спирали" или "спиральной пружины" (все эти термины используются здесь заявителем как синонимы) будет более желательным. Пример такого полученного путем экструзии продукта спиральной формы представлен на фиг.2, которая является перспективным видом одного варианта полученного путем экструзии пористого продукта 20, имеющего форму спирали или завитка. Вариант, показанный на фиг.2, является экструдированным продуктом с относительно плотным шагом скрутки, коротким диаметром, и отрезок соответствует приблизительно четырем виткам. Необходимо понимать, что когда говорится о полученном путем экструзии пористом продукте в форме завитка, спирали или спиральной пружины, то заявитель подразумевает, что шаг скрутки (который может быть левым и правым), диаметр завитка или спирали помимо диаметра стержня (или изделия другой формы) и длина куска могут изменяться независимо друг от друга и создавать большое разнообразие продуктов. К несчастью, описанный выше производственный процесс большого объема предъявляет особые требования при производстве продукта 20 указанной формы.

Обычный способ предания формы спирали продукту, получаемому путем экструзии, например спиралеобразным макаронным изделиям, включает проталкивание теста с силой через отверстие спиральной формы в матрице. Как легко понять, такое решение не будет работать при производстве пористого продукта, который находится на стадии пластического расплава внутри матрицы и производится с указанной выше скоростью, так как продукт не будет запоминать приданную ему спиралеобразную форму после выхода из матрицы. На самом деле было обнаружено, что расплавом очень трудно целенаправленно манипулировать во время его прохождения через матрицу с тем, чтобы заставить его скручиваться в свободном пространстве вследствие, например, перепада температур от одной стороны матрицы к другой, без существенного уменьшения скорости потока расплава через матрицу.

Другой известный способ создания спирали или завитков из теста включает использование экструдера с вращающимися соплами. Однако процесс оказывается жизнеспособным только в том случае, когда экструдированный продукт сохраняет очень высокую гибкость. Кроме того, экструзия с использование вращающихся сопел опять-таки приводит к значительному уменьшению производительности по сравнению с производством большого объема, возможного при изготовлении линейных продуктов известными способами.

Еще одно осложнение в данную проблему вносит то обстоятельство, что при экструзии спиралеобразного продукта требуется значительно большая площадь поверхности на лицевой панели экструдера для того же количества отдельных матриц по сравнению с линейным продуктом, так как расстояние между каждой матрицей в случае спиралеобразного продукта должно быть увеличено по сравнению с линейным продуктом, с учетом диаметра спирали. В качестве примера при работе по известным способам а лицевой панели экструдера можно разместить 28 отдельных матриц, работающих с производительностью 80 фунтов в час на каждую матрицу и, следовательно, обеспечивающих производительность 2240 фунтов в час на весь экструдер. Для того чтобы иметь теоретическую возможность изготовить путем экструзии спиралеобразный продукт 20, изображенный на фиг.2, на той же лицевой панели экструдера удастся разместить, например, только 4 отдельные матрицы. Далее, если, например, возникает необходимость уменьшить производительность до менее чем 30 фунтов в час на одну матрицу с целью придать экструдированному продукту форму спирали путем манипуляции расплавом внутри матрицы, то это снизит общую производительность всего экструдера до 1200 фунтов в час.Таким образом, если видоизменить экструдер с целью иметь возможность манипулировать расплавом внутри матрицы и придавать изделию форму спирали, то такой экструдер сохранит только около 5% производительности по сравнению с изготовлением стандартного линейного продукта, хотя производительность каждой отдельной матрицы уменьшается только до 38% от первоначального значения. Проблема становится еще более серьезной, если производительность снижается до еще более низкого уровня.

Совершенно очевидно, что любое известное решение, требующее существенного уменьшения производительности экструдера, является неприемлемой альтернативой, если, например, необходимо использовать двадцать экструдеров, чтобы добиться производительности одного экструдера, производящего линейный продукт.Проталкивание экструдированного продукта в какое-либо спиралеобразное формовочное устройство после его выхода из матрицы также не является практически применимым вследствие хрупкой консистенции экструдированного продукта после того, как его температура упадет ниже точки перехода в стекловидное состояние. Кроме того, такое спиралеобразное формовочное устройство может легко забиваться и требовать остановки всей производственной линии.

Следовательно, имеется необходимость разработать способ и устройство, которые могут придавать форму спирали или завитка пористому продукту, полученному путем экструзии, сохраняя при этом высокую скорость производства продукта экструдером. В идеальном случае такое изобретение должно легко адаптироваться к существующим экструдерам и матрицам, требовать незначительных или минимальных изменений такого оборудования, предусматривать традиционную обрезку с лицевой стороны и добавлять как можно меньше параллельных технологических узлов при его встраивании в общую производственную линию.

Кроме того, производство путем экструзии спиралеобразного пористого продукта 20 оказалось особенно тяжелым для производственного оборудования. Экструдированный продукт 16 обычно имеет температуру, превышающую 150°F, и выделяет большое количество пара и других нагретых газов, которые вызывают сильную коррозию сальника и других элементов узла заслонки. Еще одна сложность состоит в том, что габаритный наружный диаметр полученного путем экструзии спиралеобразного пористого продукта 20 может изменяться и перемещаться со скоростью несколько сотен футов в минуту, что вызывает значительные вибрации в оборудовании. Трение вследствие этой вибрации приводит к износу всех движущихся частей. Следовательно, существует потребность в устройстве, которое содержит относительно мало движущихся частей и способно противостоять сильной вибрации и режиму работы при производстве путем экструзии спиралеобразного пористого продукта. Кроме того, желательно иметь возможность управлять и заданным образом изменять шаг спирали полученного путем экструзии спиралеобразного пористого продукта 20.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагаемое изобретение включает введение экструдированного продукта выходящего из матрицы экструдера в ограничительную трубку или другую периферийную ограничительную камеру, которая в общем случае ориентирована соосно с потоком экструдированного продукта и имеет диаметр, приблизительно равный предполагаемому диаметру каждого завитка. Затем незначительно давление, сила или сопротивление прикладываются к экструдированному продукту за точкой перехода в стекловидное состояние по ходу продукта. Это сопротивление заставляет полученный экструзией продукт "двигаться вспять", а по существу, скручиваться внутри периферийной ограничительной камеры.

Сопротивление может быть осуществлено с помощью большого количества приспособлений. Например, перед ограничительной трубкой можно поместить элемент, создающий препятствие, либо вне трубки, либо выполненный с ней за одно целое. В ограничительной трубке можно просверлить отверстие и через это отверстие создавать повышенное давление или вакуум, которые должны иметь такое значение, чтобы вызвать изменения сопротивления экструдированному продукту, достаточное, чтобы начался процесс скручивания. Также можно использовать подпружиненную и испытывающую на одном конце давление текущей среды заслонку или любое количество мелких препятствий или приспособление для приложения силы к экструдированному продукту. Такое приспособление для поддержания давления может представлять собой поворотный или линейный привод, а заслонка иметь фиксированную или изменяемую ориентацию.

Такое приспособление может быть легко смонтировано одной своей стороной к выходу матрицы экструдера и другой стороной - к круглой лицевой панели экструдера, что позволяет осуществить простую и недорогую модификацию существующего оборудования и обрезку с лицевой стороны.

В частном случае приспособление для поддержания давления может быть установлено на дополнительной независимой от ограничительного устройства раме.

В другом частном случае приспособление для поддержания давления может содержать датчик, который показывает давление, приложенное к заслонке.

В другом частном случае приспособление для поддержания давления может содержать противовес, действие которого состоит в удалении заслонки из ограничительного устройства при отсутствии давления, прилагаемого к заслонке устройством для поддержания давления.

Можно использовать замену ограничительной камеры и изменять способ приложения сопротивления, чтобы установить нужный шаг и диаметр спирали. При этом можно достичь экономически высокой производительности и таким образом обеспечить эффективное использование экструзионных производственных линий без необходимости установки дополнительных экструдеров для сохранения производительности линии.

Дополнительным усовершенствованием является устройство, способное регулировать давление, прикладываемое заслонкой к экструдированному продукту. Благодаря регулированию давления, прикладываемого заслонкой, данное изобретение позволяет регулировать шаг спирали в спиралеобразном пористом продукте, получаемом путем экструзии. Усовершенствованный узел заслонки также выводит наиболее чувствительные части узла заслонки из-под воздействия тепла, пара и других тяжелых условий, создаваемых экструдируемым продуктом и трубкой. Таким образом, такую заслонку легко можно использовать для производства спиралеобразного пористого продукта при увеличении долговечности деталей заслонки.

Все перечисленные, а также дополнительные отличительные черты и преимущества данного изобретения станут понятными из следующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Новые черты данного изобретения, которые можно считать отличительными, сформулированы в прилагаемых пунктах патентных притязаний. Однако само изобретение, а также предпочтительный способ его использования, его дополнительные цели и преимущества будут понятны лучше всего при рассмотрении следующего подробного описания взятых в качестве иллюстрации вариантов осуществления совместно с прилагаемыми чертежами, на которых:

фиг.1 представляет собой схематичный поперечный разрез известного технического решения матрицы для производства пористого продукта путем экструзии;

фиг.2 представляет собой перспективный вид одного варианта требуемого пористого продукта, получаемого путем экструзии;

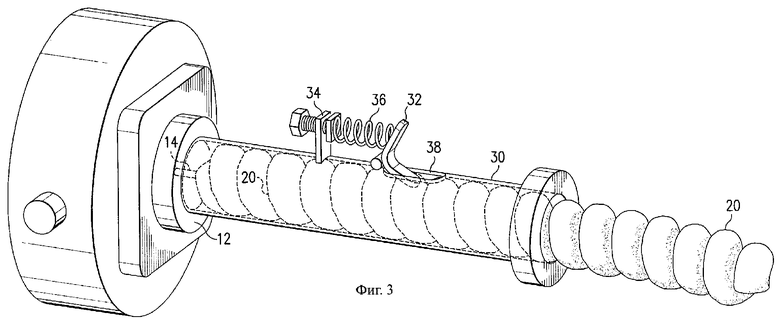

фиг.3 представляет собой перспективный вид сбоку одного варианта осуществления данного изобретения;

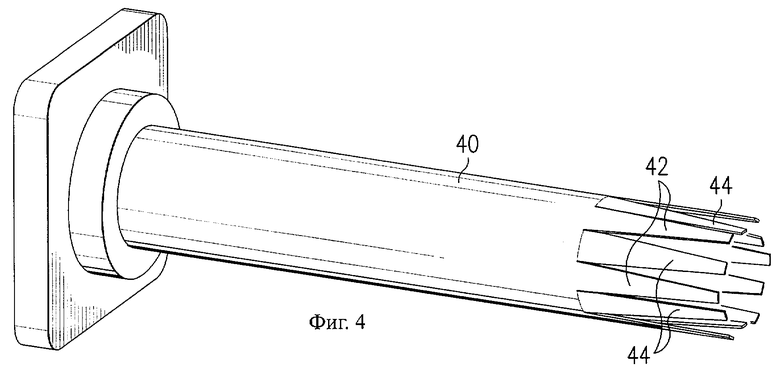

фиг.4 представляет собой перспективный вид сбоку еще одного варианта осуществления данного изобретения;

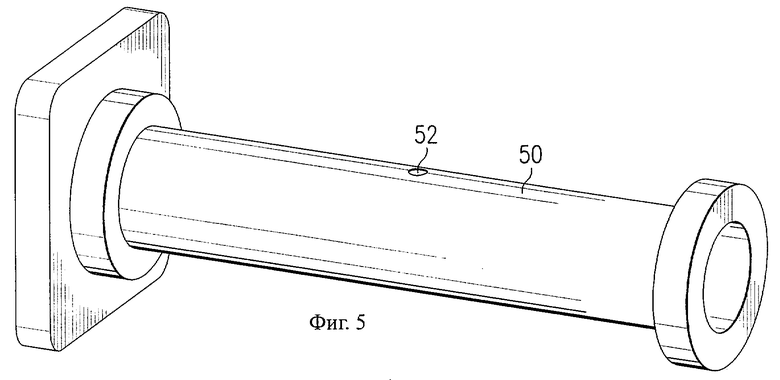

фиг.5 представляет собой перспективный вид сбоку еще одного варианта осуществления данного изобретения;

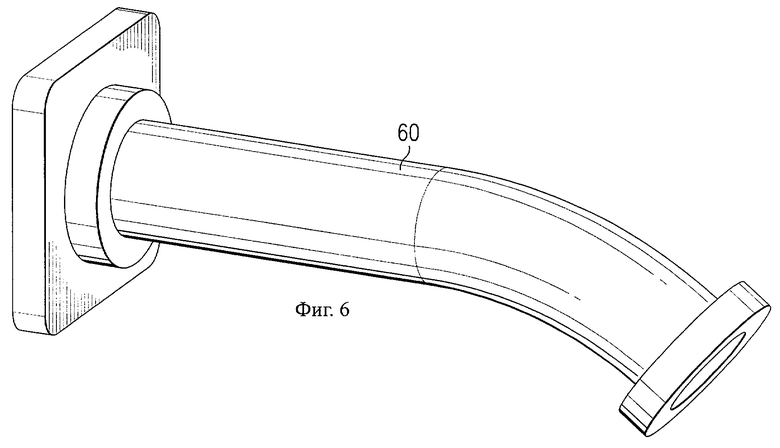

фиг.6 представляет собой перспективный вид сбоку еще одного варианта осуществления данного изобретения;

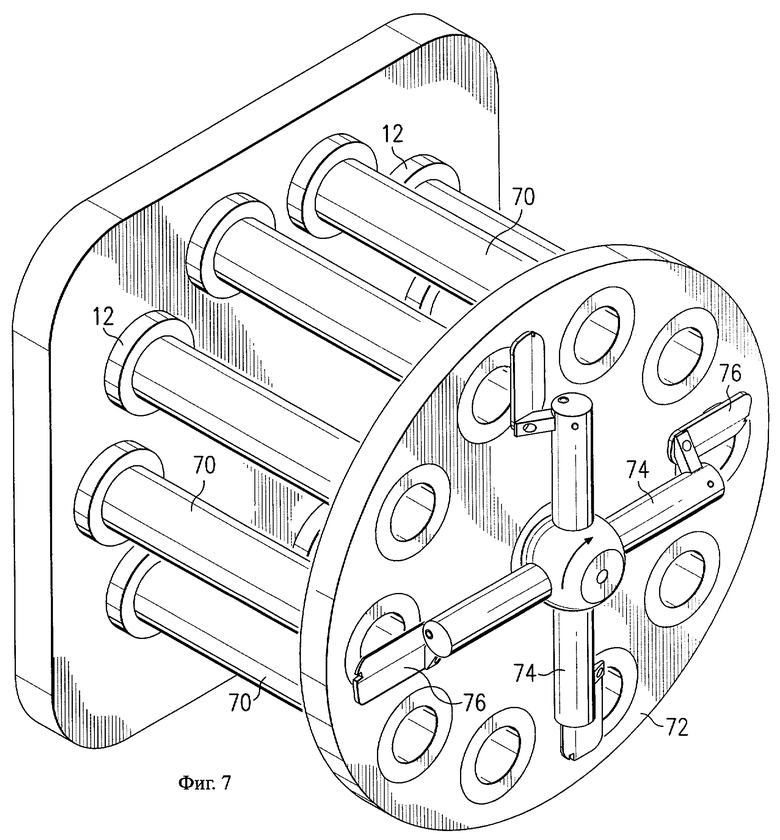

фиг.7 представляет собой перспективный вид сбоку одного варианта осуществления изобретения, встроенного в установку с несколькими матрицами и устройством для обрезки с лицевой стороны;

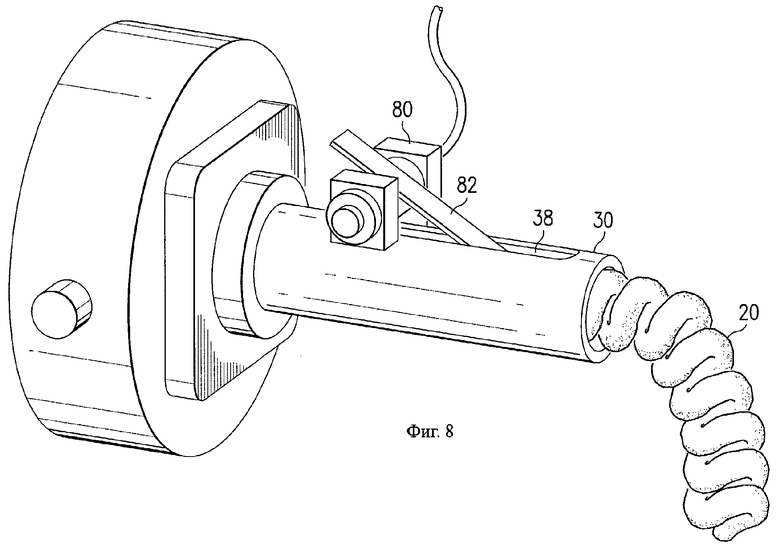

фиг.8 представляет собой перспективный вид сбоку одного варианта осуществления данного изобретения;

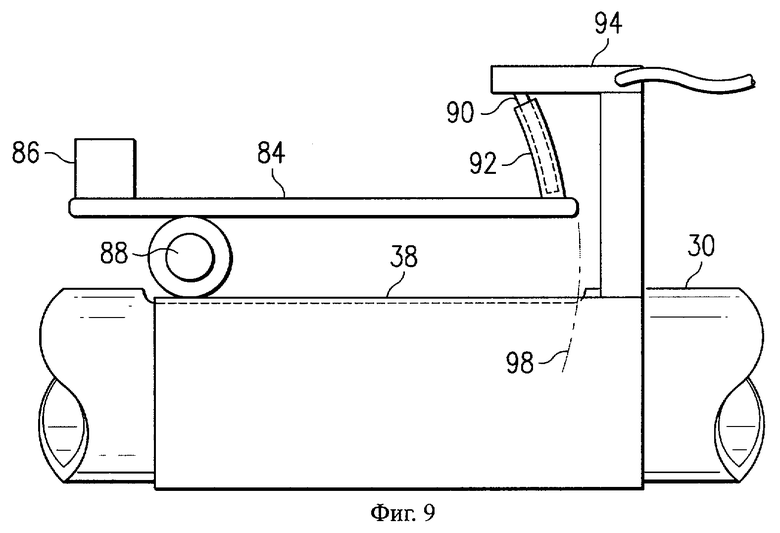

фиг.9 представляет собой вид сбоку одного варианта осуществления данного изобретения;

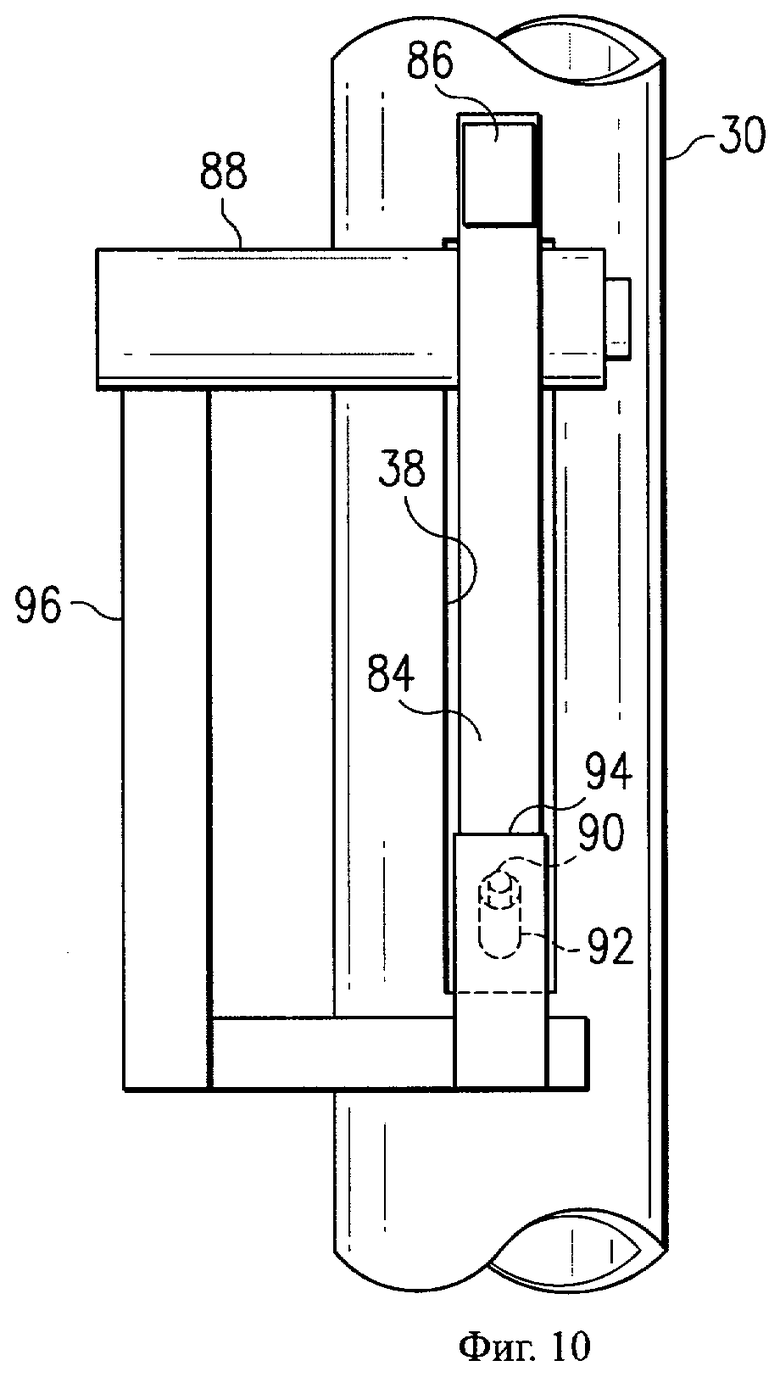

фиг.10 представляет собой вид сверху еще одного варианта осуществления данного изобретения;

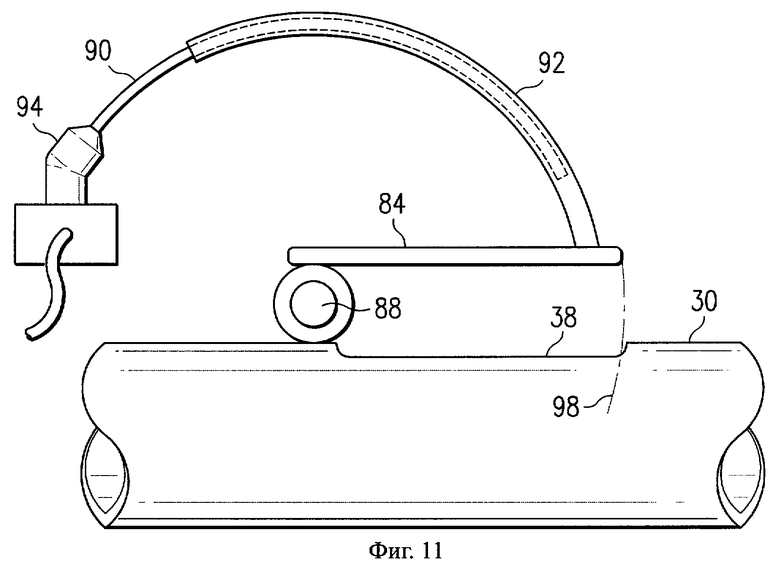

фиг.11 представляет собой вид сбоку еще одного варианта осуществления данного изобретения;

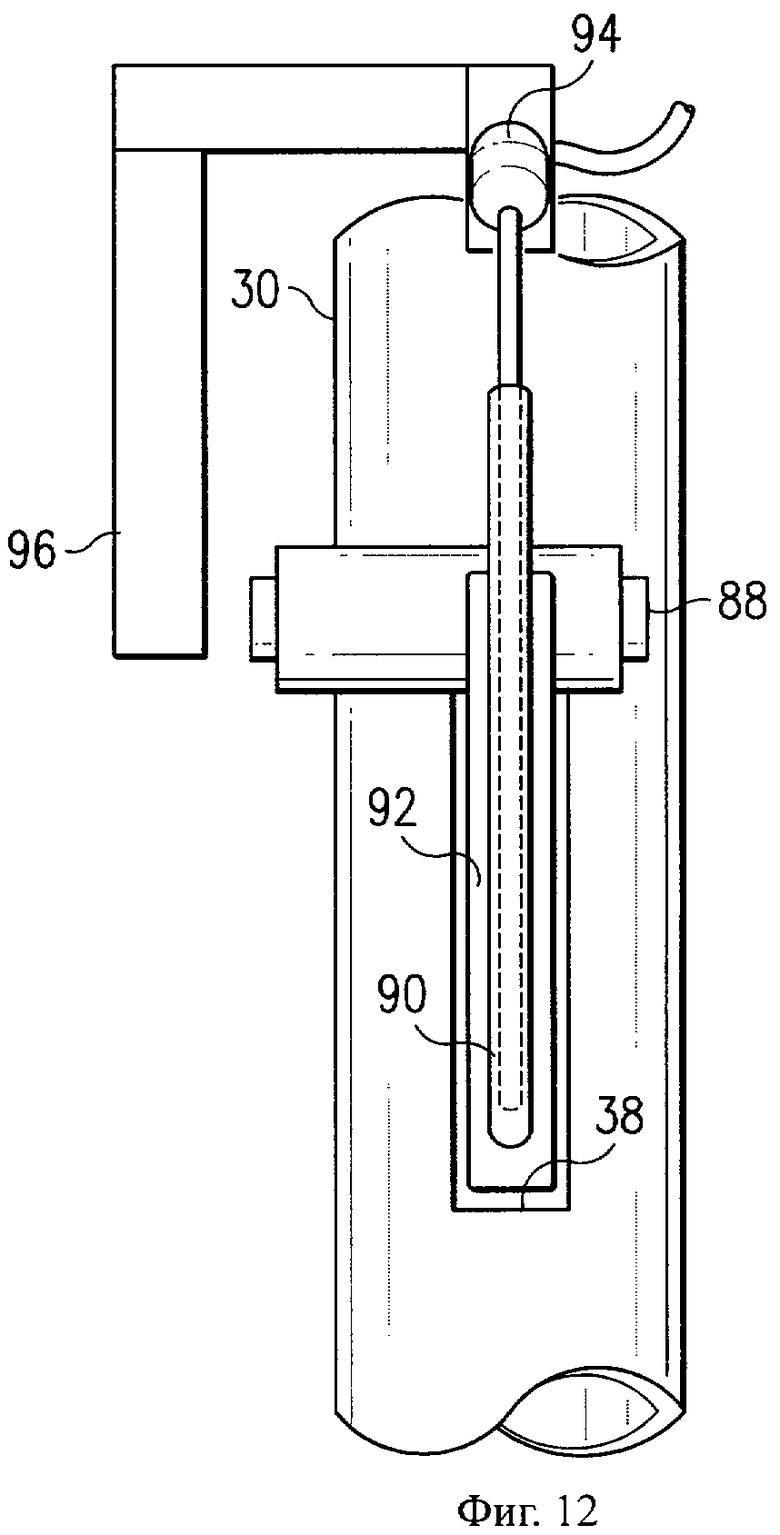

фиг.12 представляет собой вид сверху еще одного варианта осуществления данного изобретения;

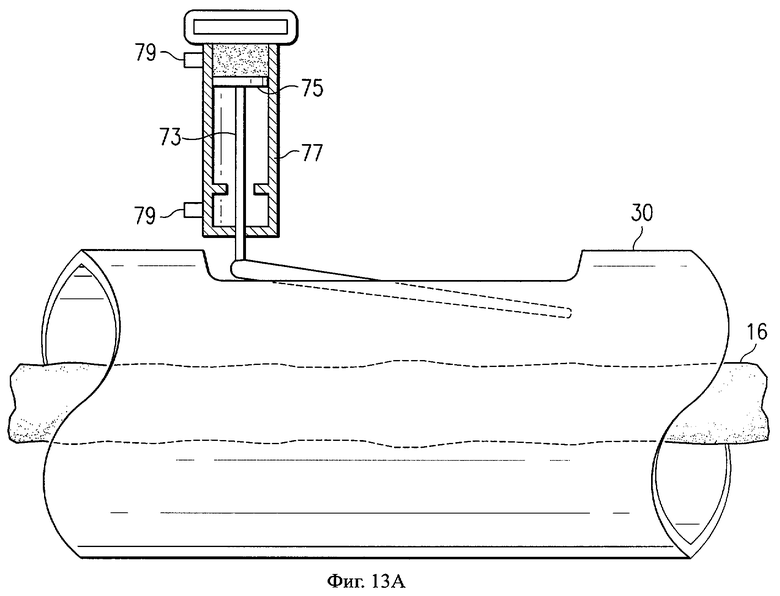

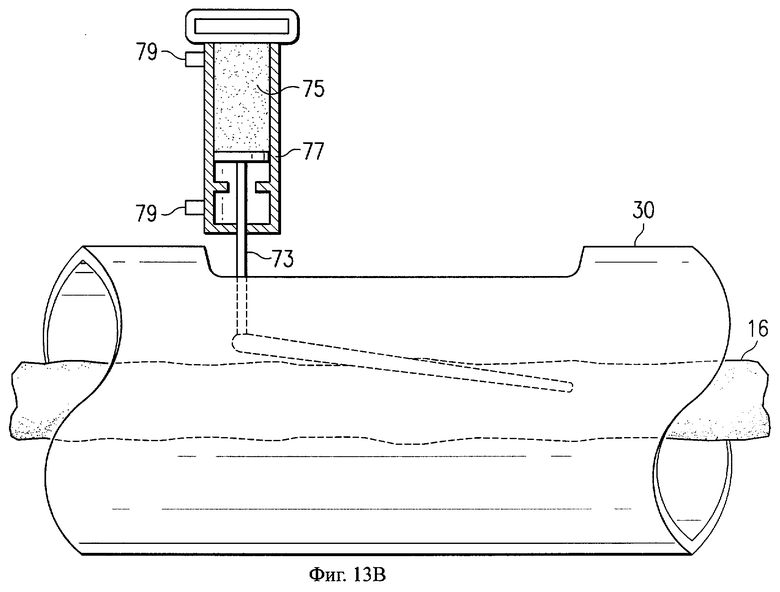

фиг.13А и 13В представляют собой вид сбоку еще одного варианта осуществления данного изобретения; и

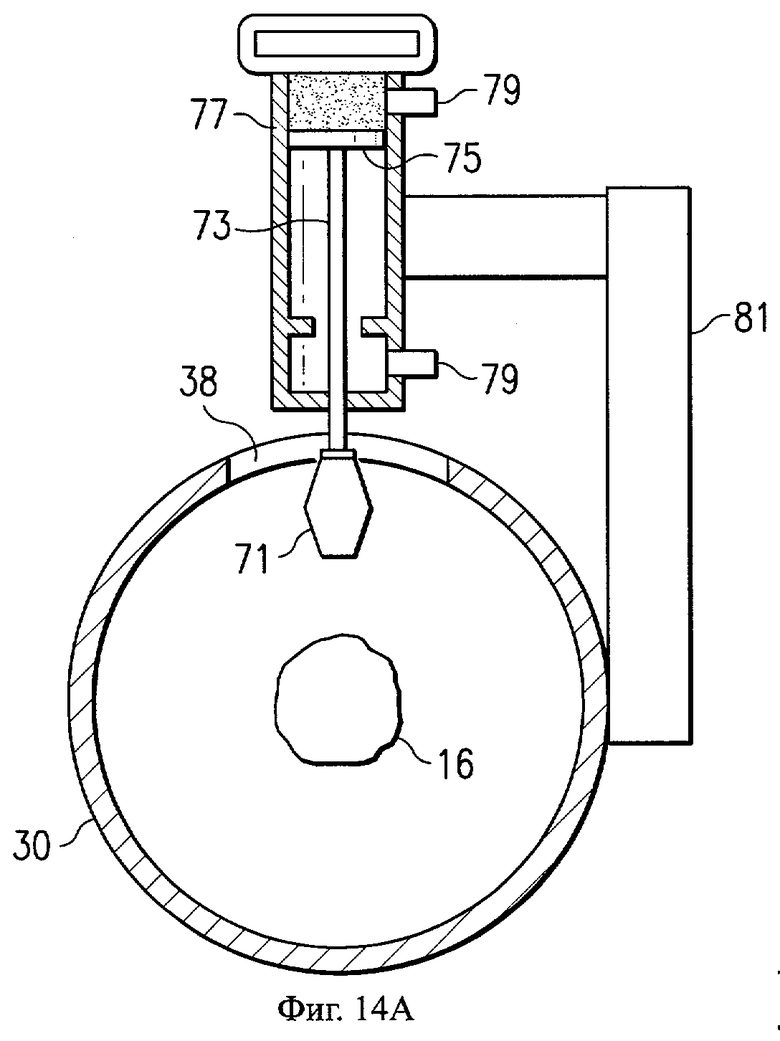

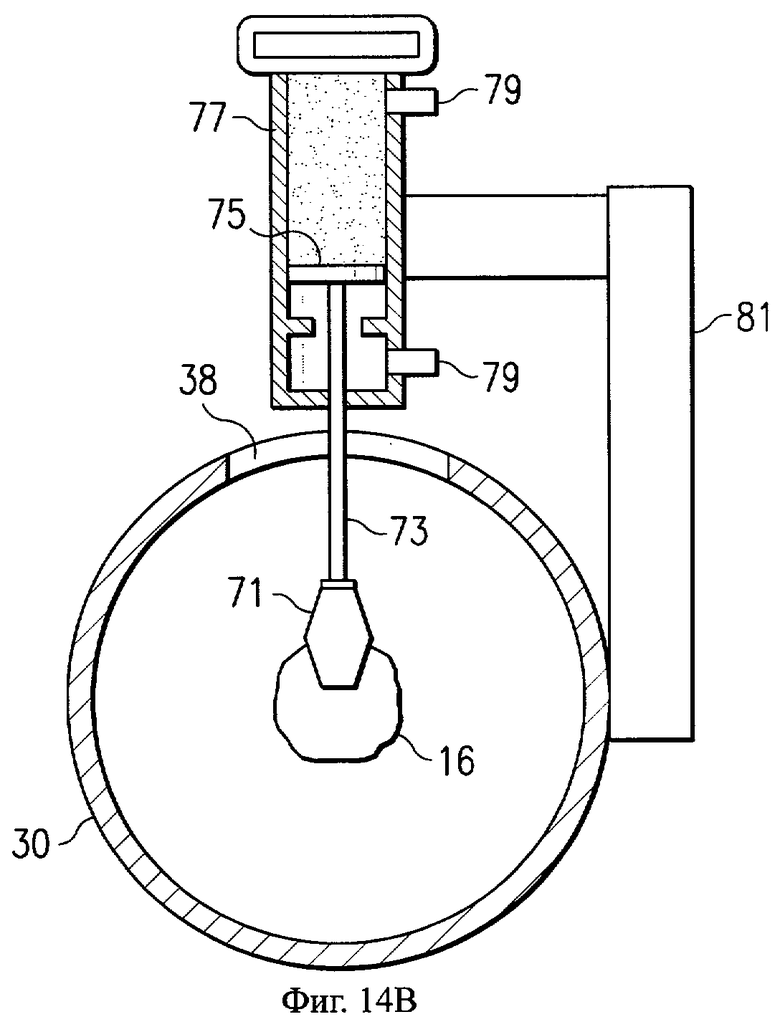

фиг.14А и 14В представляют собой вид спереди еще одного варианта осуществления данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Фиг.3 представляет собой перспективный вид сбоку одного варианта осуществления данного изобретения, на котором также изображен пунктиром полученный экструзией продукт 20, находящийся внутри ограничительной трубки 30. Соответствующие цифровые обозначения используются для представления соответствующих элементов на всех чертежах в данной заявке, если не указано иначе.

Полученный путем экструзии продукт 20 выходит из маленького отверстия 14 в матрицы 12 так же, как было описано при рассмотрении уровня техники. Диаметр отверстия 14 опять зависит от особенности рецептуры теста, производительности и требуемого диаметра стержня (или изделия другой формы), но предпочтительно находится в пределах от 1 мм до 14 мм. (Диаметр отверстия 14 так же зависит от среднего размера частиц в кукурузной муке или экструдируемой смеси). Трубка 30 изображена сцентрированной с отверстием 14, и ее ось ориентирована по потоку продукта. Однако следует понимать, что трубка 30 может быть смещена с центра относительно отверстия 14 и иметь наклон в несколько градусов относительно оси. Также следует понимать, что отверстие 14 не обязательно должно быть круглым, а может иметь различную форму, такую как звезда, шестиугольник, квадрат и т.п.

Если бы к полученному путем экструзии продукту 16 не прикладывались силы или сопротивление, он бы следовал вдоль всей длины ограничительной трубки 30 в виде прямолинейного стержня или линейного образования, как в известных технических решениях. Однако в варианте осуществления, изображенном на фиг.3, подпружиненная заслонка 32 создает слабое колебательное сопротивление полученному экструзией продукту 20 в какой-то точке за точкой перехода в стекловидное состояние экструдированного продукта 16 по ходу его следования. В используемом здесь смысле точка перехода в стекловидное состояние представляет собой такую точку, в которой экструдированный продукт переходит из жидкой или пластической фазы в твердую или стекловидную фазу после его выхода из отверстия 14 и вздутия, что приводит к образованию относительно хрупкого конечного продукта.

Точка перехода в стекловидное состояние находится, в общем случае, очень близко к выходу из отверстия 14, и, безусловно, на расстоянии не более нескольких миллиметров от этой точки при производстве описанных выше в качестве примера продуктов из кукурузы. Это незначительное сопротивление, приложенное за точкой перехода в стекловидное состояние по ходу следования продукта, заставляет полученный экструзией продукт 20 искать путь наименьшего сопротивления и начать двигаться вспять в ограничительную трубку 30, образуя изображенную спираль, повторяющую круглую форму ограничительной трубки 30. Следовательно, уменьшается линейная скорость спиралеобразного пористого продукта 20, полученного путем экструзии, в направлении отверстия трубки 30.

Шагом спирали можно управлять, регулируя силу, прилагаемую с помощью заслонки 32 к полученному экструзией продукту. На изображенном варианте осуществления это достигается при помощи регулирующего приспособления 34, которое управляет натяжением пружины 36. Пружина 36, которая может быть нажимной пружиной, пружиной растяжения или любым другим исполнительным механизмом, как механическим, так и электрическим, поочередно толкает заслонку 32 в выеку 38, вырезанную в ограничительной трубке 30.

Сочетание заслонки 32 с выемкой 38 создает дополнительные преимущества тем, что позволяет выпускать избыточную воду или пар из ограничительной трубки 30. Кроме того, подпружиненная заслонка 32 не только образует приспособление для приложения сопротивления к спиралеобразному пористому продукту 20, полученному путем экструзии, но и создает возможность прочистки ограничительной трубки 30 в случае избыточного образования экструдированного продукта.

Как и в других показанных вариантах осуществления изобретения, диаметр трубки 30 может изменяться в зависимости от требуемого диаметра спирали. В типичных случаях предпочтительно, чтобы внутренний диаметр трубки 30 находился в пределах от 0,5 до 4 дюймов. Длина трубки 30 не является критической, лишь бы она позволяла прикладывать описанное сопротивление достаточно далеко за точкой перехода в стекловидное состояние по ходу продукта, чтобы вызвать скручивание. Было установлено, что приемлемыми являются трубки с общей длиной от 0,75 дюйма до 12 дюймов.

Другой вариант осуществления настоящего изобретения представлен на фиг.4, на котором изображена ограничительная трубка 40 с поочередно расположенными зубцами 42, 44 на выходном конце трубки 40. Половина зубцов 42 представляет собой просто параллельные продолжения трубки 40. Вторая половина зубцов 44 слегка загнута вовнутрь и тем самым создает сопротивление, необходимое для начала скручивания экструдированного продукта внутри ограничительной трубки 40.

На фиг.5 изображен еще один вариант осуществления данного изобретения, содержащий небольшое отверстие 52, вырезанное в ограничительной трубке 50. Через отверстие 52 можно подавать сжатый воздух или в качестве альтернативы создавать вакуум. Создаваемый таким образом перепад давления является достаточным, чтобы создать необходимое сопротивление внутри ограничительной трубки 50 и заставить экструдированный продукт скручиваться внутри трубки 50. Например, при производительности 300 фунтов в час и использовании матрицы с отверстием диаметром 2 мм и ограничительной трубки 50 диаметром 1 дюйм приложение избыточного давления в пределах от 5 до 100 фунта на кв. дюйм или создание вакуума в пределах от -0,5 мм Hg, до - 258,5 мм Hg, оказались успешными, чтобы вызвать требуемое явление.

На фиг.6 изображен еще один вариант осуществления предлагаемого изобретения, содержащий изогнутую ограничительную трубку 60. Кривизна или изгиб, расположенные на ограничительной трубке 60 ближе к ее выходному концу, снова создают сопротивление экструдированному продукту, необходимое для начала процесса скручивания внутри ограничительной трубки 60. В зависимости от производительности экструдированного продукта и физических свойств экструдированного продукта необходимый эффект возникал при кривизне ограничительной трубки в пределах от 2 до 90°. Того же эффекта можно достичь при использовании прямой трубки, имеющей незначительный наклон относительно оси потоку экструдированного продукта так, чтобы начальное соприкосновение экструдированного продукта с внутренней стенкой трубки создавало требуемое сопротивление.

Следует понимать, что различные варианты осуществления, приведенные на фиг.3-6, даны здесь лишь в качестве примеров приспособления, с помощью которого к полученному экструзией продукту, заключенному в ограничительную трубку или другую периферийную ограничительную камеру, можно приложить сопротивление или давление в точке, расположенной ближе к выходному концу. Можно использовать любое количество форм ограничительных камер, например ограничительные камеры с прямоугольными, квадратными, овальными или треугольными сечениями в отличие от круглой трубки. Использование квадратной или треугольной ограничительной камеры приводит в типичном случае к образованию спирали, подобно той, что образуется в круглой ограничительной камере. В овальной ограничительной камере можно создать спиралеобразный продукт, наружная форма которого соответствует овальной форме камеры. Ограничительная камера не обязательно должна быть сплошной. Например, она также может состоять из множества элементов, например, элементов в форме стержней, которые образуют скелет или решетчатую конструкцию, соответствующую по форме ограничительной камере со сплошными стенками, такой как труба.

Следует понимать, что если использовать ранее описанный принцип, то с помощью прямоугольной ограничительной камеры, имеющей ширину, лишь слегка превышающую диаметр экструдированного продукта, можно получить экструдированный продукт синусоидальной формы в отличие от спиралеобразного продукта. Когда к экструдированному продукту, находящемуся в такой ограничительной камере, прикладывается сопротивление, то образуется синусоидальная форма, так как экструдированный продукт колеблется взад и вперед в узкой прямоугольной камере. Длину волны такой синусоиды можно изменять в зависимости от прилагаемого сопротивления и линейной скорости экструдированного продукта. Высота или амплитуда такой синусоиды составляет приблизительно половину внутренней высоты прямоугольной ограничительной камеры.

Независимо от формы используемой ограничительной камеры можно также использовать любое количество приспособлений для приложения сопротивления, включая введение любого физического сопротивления или любого другого приспособления, изменяющего направление потока экструдированного продукта в достаточной мере, чтобы заставить экструдированный продукт двигаться вспять внутри ограничительной трубки или периферийной ограничительной камеры. Требуемого эффекта в прямоугольной трубке можно достичь, например, при помощи зоны повышенного сопротивления. Сопротивление не обязательно прикладывать из какой-либо точки внутри ограничительной камеры, его также можно прикладывать извне ограничительной камеры.

Было обнаружено, что при использовании любого из вариантов осуществления, описанных и проиллюстрированных выше, можно сохранить традиционную производительность через существующие матрицы. На самом деле, уровни производительности, превышающие традиционную производительность экструдеров, например, в пределах 400 фунтов в час через матрицу диаметром 2.0 мм, были достигнуты при непрерывном выходе спиралеобразного продукта из каждой ограничительной трубки. Следовательно, когда используется группа или комбинация из нескольких матриц, размещенных на лицевой панели экструдера, можно использовать меньшее количество матриц, чтобы вместить диаметр спирали, и при этом сохранить значительную производительность.

На фиг.7 изображен перспективный вид одного из вариантов осуществления изобретения, содержащий группу из нескольких матриц 12, соединенных несколькими ограничительными трубками 70. Выходной ограничительный конец каждой трубки 70 соединен с лицевой панелью 72 экструдера. Подобная схема размещения позволяет установить на лицевой панели экструдера круговое отрезное устройство 74, имеющее несколько отдельных режущих ножей 76. Изображена подобная конструкция с десятью отдельными матрицами 12 экструдера, соединенными с десятью ограничительными трубками 70, которая позволяет при использовании описанных выше способов достичь общей производительности экструдера равной производительности ранее описанных известных технических решений получения пористого продукта в виде стержня.

Хотя это не показано на фиг.7, конфигурация ограничительной трубки 70 и лицевой панели 72 экструдера может быть сконструирована таким образом, чтобы матрицы 12 могли выпускать продукт до тех пор, пока не будут достигнуты определенные условия (например, объемная плотность экструдируемой смеси, удельная механическая энергия, влажность, скорость червяка и давление в матрице), а затем ограничительная трубка 70 может быть повернута и установлена перед матрицей 12 посредством дополнительной вращающейся панели (не показанной), находящейся между трубками 70 и матрицами 12.

Фиг.8 представляет собой изображение узла заслонки, использующего поворотный привод 80. Заслонка 82 соединена на ближнем конце (по отношению к матрице) с поворотным приводом 80, который может устанавливать положение заслонки 82 внутри ограничительной трубки 30 и прилагать близкое к постоянному давление к заслонке 82. Было установлено, что для описанного здесь производства путем экструзии спиралеобразного пористого продукта 20 можно использовать заслонку 82 толщиной от 0.008 до 0.12 дюйма, выполненную из нержавеющей стали и покрытую тефлоном, так как такая заслонка 82 является достаточно гибкой, чтобы не закупоривать ограничительную трубку 30 при резком увеличении объема полученного путем экструзии спиралеобразного пористого продукта 20. Клапан, регулирующий давление (не показан), регулирует давление воздуха, прилагаемое к заслонке 82, и, следовательно, давление, прилагаемое к полученному путем экструзии спиралеобразному пористому продукту 20. Клапан, регулирующий давление, может поддерживать почти постоянное давление на заслонке 82. Переключатель зацепления или рычаг управления (не показан) опускает заслонку 82 через выемку 38 внутрь ограничительной трубки 30 и поднимает заслонку 82 из ограничительной трубки 30. Если необходимо, то возможно установить необязательные индикаторы положения, которые бы указывали действительное положение заслонки 82 внутри ограничительной трубки 30. Для описанного здесь применения можно использовать поворотный привод 80, выпускаемый компанией Festo Corporation в Hauppauge, Нью-Йорк (частичный номер DSM/6/180/P/A).

При использовании узла заслонки с поворотным приводом необходимое давление заслонки 82 устанавливается при помощи регулирующего давления клапана, а рычаг управления используется, чтобы опускать заслонку 82 через выемку 38 ограничительной трубки 30. При использовании такого регулирующего устройства устанавливается избыточное давление в пределах от 20 фунтов на кв. дюйм до 100 фунтов на кв. дюйм, при котором образуется спиралеобразный пористый продукт 20, полученный экструзией. Следует понимать, что использование рычага управления и регулирующего давление клапана не является единственным способом управлять давлением заслонки, и специалистам в данной области известны другие способы регулировки. Когда заслонка 82 опускается достаточно далеко в ограничительную трубку 30, чтобы приложить давление к полученному экструзией продукту 16, этот экструдированный продукт 16 будет скручиваться и образовывать спиралеобразный пористый продукт 20. Затем заслонка 82 устанавливается в нужное положение, чтобы регулировать шаг спирали спиралеобразного продукта 20, полученного путем экструзии. Хотя это и не показано, поворотный привод 80 может быть установлен на раме так, чтобы узел заслонки был независимым от ограничительной трубки. При этом способе узел заслонки можно удалять и замещать другим, не затрагивая ограничительной трубки 30 и не останавливая процесс экструзии. Когда на одной матрице 12 используются несколько ограничительных трубок 30, то вариант осуществления, представленный на фиг.8, является предпочтительным, так как благодаря своей компактности и маленьким размерам он не занимает много дополнительного места рядом с матрицей 12.

В некоторых приложениях использование поворотного привода 80 для регулировки давления заслонки может оказаться нежелательным. Например, при высокой производительности спиралеобразного пористого продукта 20, полученного путем экструзии, заслонка 82 начинает колебаться с частотой несколько тысяч колебаний в час. Эти колебания могут приводить к быстрому износу внутренних сальников поворотного привода 80. Поэтому в данном случае целесообразно использовать варианты осуществления, изображенные на фиг.9 и 10.

На фиг.9 представлен вариант осуществления изобретения с приводом в виде вставляющихся одна в другую трубок, расположенных на дальнем (по отношению к матрице) конце заслонки 84. Фиг.10 представляет собой вид сверху того же варианта осуществления изобретения. Вращающийся узел заслонки вращается вокруг оси 88. Узел заслонки в данном варианте осуществления изобретения содержит наружную трубку 92, имеющую внутренний диаметр, незначительно превосходящий наружный диаметр внутренней трубки 90 так, чтобы внутренняя трубка 90 могла двигаться телескопически внутри наружной трубки 92. В типичном случае внутренний диаметр наружной трубки находится в пределах от 4 до 8 мм. Внутренняя трубка 90 и наружная трубка 92 изогнуты таким образом, что являются концентрическими с радиусом 98 заслонки и образуют часть дуги окружности, центром которой является ось 88 заслонки. Таким образом, когда заслонка 84 опускается в ограничительную трубку 30 через выемку 38, заслонку 84 можно перемещать в любое положение внутри ограничительной трубки 30, а внутренняя трубка 90 и наружная трубка 92 будут свободно двигаться телескопически и не будут препятствовать вращательному движению заслонки 84. В качестве варианта вставляющиеся одна в другую трубки могут быть соединены шарнирно или подобным образом с заслонкой 84 или выполнены из гибкого материала, при этом трубкам не обязательно образовывать часть дуги окружности с центром на оси 88. В качестве еще одного варианта вставляющиеся одна в другую трубки могут быть соединены с ближним концом заслонки 84, а через инжекторный канал 94 можно создавать вакуум вместо избыточного давления. Вставляющиеся одна в другую трубки, внутренняя трубка 90 и наружная трубка 92 позволяют создавать почти постоянное давление через инжекторный канал 94, прилагаемые на дальний конец заслонки 84, и регулировать шаг спирали спиралеобразного продукта 20, полученного путем экструзии, точно так же как и при помощи заслонки 82 и поворотного привода 80. К ближнему концу заслонки 84 крепится противовес 86 таким образом, что в этом случае, когда через инжекторный канал 94 на заслонку 84 не подается давление воздуха, заслонка 84 будет поворачиваться и выходить из ограничительной трубки 30. Можно установить необязательные индикаторы положения, которые, если необходимо, будут показывать фактическое положение заслонки 84 внутри ограничительной трубки 30. Весь узел заслонки монтируется на раме 96, которая является независимой от ограничительной трубки 30 так, что узел заслонки можно удалить и заменить, не затрагивая ограничительную трубку 30 и не останавливая процесс экструзии. Преимущество варианта осуществления, представленного на фиг.9 и 10, состоит в уменьшении контакта между поверхностями различных частей и, следовательно, в уменьшении трения в условиях значительной вибрации.

В некоторых приложениях может возникнуть необходимость разместить инжекторный канал 94 на ближнем конце заслонки 84, как показано для еще одного варианта осуществления изобретения, представленного на фиг.11 и 12. Также и в варианте осуществления, изображенном на фиг.9 и 10, в данном варианте осуществления используется вставляющиеся одна в другую трубки, через которые давление прикладывается к дальнему концу заслонки 84. И снова наружная трубка 92 имеет внутренний диаметр, лишь незначительно превосходящий наружный диаметр внутренней трубки 90. Внутренняя трубка 90 и наружная трубка 92 также изогнуты таким образом, что являются концентрическими с радиусом 98 заслонки и образуют часть дуги окружности, центром которой является ось 88 заслонки. Таким образом, когда заслонка 84 опускается в ограничительную трубку 30 через выемку 38, заслонку 84 можно перемещать в любое положение внутри ограничительной трубки 30, а внутренняя трубка 90 и наружная трубка 92 будут свободно двигаться телескопически и не будут препятствовать вращательному движению заслонки 84. В качестве варианта вставляющиеся одна в другую трубки могут быть соединены шарнирно или подобным образом с заслонкой 84, или выполнены из гибкого материала, при этом трубкам не обязательно образовывать часть дуги окружности с центром на оси 88. В качестве еще одного варианта инжекторный канал 94 и вставляющиеся одна в другую трубки могут быть соединены с ближним концом заслонки 84. Вставляющиеся одна в другую трубки, внутренняя трубка 90 и наружная трубка 92 позволяют создавать почти постоянное давление через инжекторный канал 94, прикладываемое на дальний конец заслонки 84, и регулировать шаг спирали полученного путем экструзии спиралеобразного пористого продукта 20 точно так же, как и при помощи заслонки 82 и поворотного привода 80. Хотя это и не показано на фиг.11 и 12, возможно на ближнем конце заслонки 84 разместить противовес 86 таким образом, чтобы заслонка 84 занимала положение вне ограничительной трубки 30, когда через инжекторный канал 94 не подается давление воздуха к вставляющимся одна в другую трубкам. Можно установить необязательные индикаторы положения, которые, если необходимо, будут показывать фактическое положение заслонки 84 внутри ограничительной трубки 30. Весь узел заслонки в этом варианте осуществления монтируется на раме 96, которая является независимой от ограничительной трубки 30 так, что узел заслонки можно удалить и заменить, не затрагивая ограничительную трубку 30 и не останавливая процесс экструзии.

В особо тяжелых условиях, например таких, когда температура экструдированного продукта 16 превышает 150°F и/или когда при расширении экструдированного продукта 16 выделяется много пара, желательно вблизи ограничительной трубки 30 иметь как можно меньше движущихся частей. В этом случае можно использовать еще один вариант осуществления изобретения. Фиг.13А, 13В, 14А и 14В представляют собой еще один вариант осуществления данного изобретения, который содержит привод, включающий поршень 75, находящийся внутри цилиндра 77. Фитинги 79 позволяют компрессору (не показан) нагнетать воздух в цилиндр 77 и перемещать поршень 75 вверх или вниз. Поршень 75 соединен со стержнем 73, который, в свою очередь, соединен с заслонкой 71. Можно установить необязательные индикаторы положения, которые, если необходимо, будут показывать фактическое положение заслонки 84 внутри ограничительной трубки 30. Заслонка 71 в узле заслонки с вертикальным приводом установлена неподвижно и обычно образует угол от 100 до 150° относительно стержня 73. Узел заслонки с вертикальным приводом монтируется на раме 81, которая является независимой от ограничительной трубки 30. Таким образом, узел заслонки можно удалить и заменить, не затрагивая ограничительную трубку 30 и не останавливая процесс экструзии. На фиг.13А и 14А заслонка 71 изображена в положении, удаленном от полученного путем экструзии линейного продукта 16. В общем случае заслонка 71 располагается на расстоянии от экструдированного продукта во время пуска и остановки экструдера потому, что экструдированный продукт 16 часто резко увеличивается в объеме во время этих периодов, и увеличивающийся в объеме спиралеобразный пористый продукт 20, полученный путем экструзии, может забивать ограничительную трубку 30, в то время как увеличение объема линейного продукта не приводит к этому. Когда требуется получить спиралеобразный пористый продукт 20, заслонка 71 опускается через выемку 38 до тех пор, пока она не коснется экструдированного продукта 16 (как видно на фиг.13В и 14В). На фиг.13В и 14В изображена заслонка 71, касающаяся экструдированного продукта 16 непосредственно перед тем, как экструдированный продукт начнет скручиваться. После того, как заслонка 71 коснется экструдированного продукта 16, давление, прилагаемое заслонкой к экструдированному продукту, заставит экструдированный продукт 16 скручиваться и образовывать спиралеобразный пористый продукт 20. Заслонку 71 можно установить в необходимое положение, чтобы путем приложения соответствующего давления к спиралеобразному пористому продукту 20 регулировать шаг спирали спиралеобразного пористого продукта 20.

Вариант осуществления изобретения с заслонкой с вертикальным приводом позволяет расположить этот узел достаточно далеко от ограничительной трубки 30 так, чтобы сальники или движущиеся части привода не подвергались воздействию тяжелых условий вокруг ограничительной трубки 30. На самом деле, привод можно расположить как угодно далеко от ограничительной трубки 30, лишь бы стержень 73 имел достаточную длину, чтобы доставать до ограничительной трубки 30. Для специалистов будет понятно, что использование двух описанных здесь приводов и шарнирного соединения между стержнем 73 и заслонкой 71 приведет к образованию узла заслонки, в котором возможно изменять ориентацию заслонки 71 (то есть угол между заслонкой 71 и стержнем 73) внутри ограничительной трубки 30.

Следует понимать, что использование системы с пневматическим приводом в каждом из предыдущих вариантов осуществления изобретения предлагается лишь в качестве примера. Данное изобретение включает варианты осуществления, в которых используются сжатые газы, вакуум или жидкости, такие как вода или гидравлическая рабочая среда. Данное изобретение также может включать другие устройства для регулирования положения, известные специалистам в данной области, включая электрические серводвигатели и механические винты.

Также следует понимать, что в одну ограничительную трубку можно направить продукт из более чем одной матрицы. Например, в ограничительную трубку может поступать экструдированный продукт с выходом двух расположенных рядом отверстий матрицы. Кроме того, в данном изобретении можно использовать матрицы, создающие продукт с различной формой поперечного сечения, например в виде звезды или квадрата, или более сложные формы, такие как кактус или перец. Более того, данное изобретение не ограничивается производством спиралеобразного пористого продукта, имеющего скрученную форму. Данное изобретение можно использовать при производстве экструдированного продукта синусоидальной или иной нелинейной формы.

В данном изобретении можно использовать любое количество различных типов экструдеров, включая двухчервячные и одночервячные экструдеры любой длины, работающие в широком диапазоне скоростей вращения. Кроме того, хотя процесс был описан применительно к продукту на основе кукурузы, следует понимать, что данное изобретение можно использовать применительно к любому другому пористому экструдированному продукту, включая продукты, главным образом, на основе пшеницы, риса и других типичных источников протеинов или их смеси. Фактически данное изобретение может найти применение в любой области, связанной с экструдированием материала, который быстро проходит через стадию перехода в стекловидное состояние после экструзии через отверстие в матрице.

Хотя данное изобретение было подробно показано и описано со ссылками на предпочтительный вариант осуществления, специалистам в данной области будет понятно, что можно произвести различные изменения в форме и деталях, не выходя за объем и сущность данного изобретения.

Задачей изобретения является производство спиралеобразного пористого продукта путем экструзии. В данном изобретении для приложения регулированного давления к заслонке используется пневматическая система. В изобретении используется поворотный привод, который прилагает к заслонке почти постоянное давление. В другом варианте пара вставляющихся одна в другую трубок, соединенных с заслонкой и источником давления воздуха, могут прилагать почти постоянное давление либо к ближнему концу либо к дальнему концу заслонки. Еще в одном варианте для создания почти постоянного давления на заслонке может использоваться линейный привод, в результате приложения к заслонке постоянного давления можно более предсказуемо регулировать шаг спирали полученного путем экструзии спиралеобразного пористого продукта. 2 н. и 23 з.п. ф-лы, 14 ил.

| US 4454804 A, 19.06.1984 | |||

| US 6428830 B1, 06.08.2002 | |||

| JP 62029936, 07.02.1987 | |||

| US 5776534 A, 07.07.1998 | |||

| ЭКСТРУЗИОННАЯ МАТРИЦА И ЭКСТРУЗИОННАЯ УСТАНОВКА | 1995 |

|

RU2145167C1 |

| Установка для приготовления полуфабрикатов из теста | 1979 |

|

SU1175348A3 |

Авторы

Даты

2007-04-27—Публикация

2003-09-09—Подача