1. Область техники

Данное изобретение относится, в общем случае, к производству спиралеобразного пористого продукта путем экструзии, а конкретнее к усовершенствованному способу производства большого количества одинаковых по форме кусков полученного путем экструзии спиралеобразного пористого продукта из одного цельного куска, полученного экструзией спиралеобразного пористого продукта.

2. Описание уровня техники

Известные способы производства путем экструзии пористого продукта, такого как закуски, выпускаемые и продаваемые под торговой маркой Cheetos, включают обычно экструдирование кукурузной муки или другого теста через матрицу с небольшим отверстием при чрезвычайно высоком давлении. Когда тесто выходит из небольшого отверстия, оно мгновенно сбрасывает давление и вспучивается, образуя пористый продукт, полученный путем экструзии. Типичными ингредиентами для исходного теста могут быть, например, кукурузная мука с объемной плотностью 41 фунт на куб. фут и содержание воды по весу от 12 до 13,5%. Однако исходное тесто может состоять, главным образом, из пшеничной муки, рисовой муки, соевого изолята, соевых концентратов и любой другой муки из злаков, а также белковой муки или обогащенной муки вместе с добавками, которые могут включать лецитин, растительное масло, соль, сахар, смесь витаминов, растворимые волокна и нерастворимые волокна. Смесь обычно содержит частицы размером от 100 до 1200 микронов.

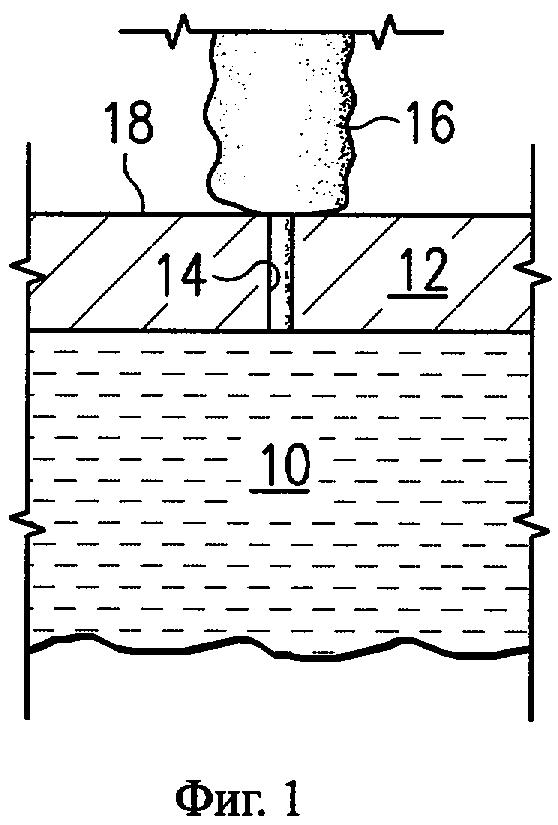

Процесс получения пористого продукта путем экструзии показан на Фиг.1, которая представляет собой схематичное поперечное сечение матрицы 12, имеющей выходное отверстие 14 небольшого диаметра. При производстве пористого продукта на основе кукурузы кукурузная мука добавляется чаще всего в одночервячный экструдер (например, American Extrusion, Wenger, Maddox) или в двухчервячный экструдер (например, Wenger, Clextral, Buhler), такие как модель Х25, выпускаемая фирмой Wenger, или ВС45, выпускаемая фирмой Clextral, соответственно в США и Франции. Если использовать в качестве примера продукты Cheetos, то вода добавляется к кукурузной муке, когда она находится в экструдере, который работает со скоростью вращения червяка от 100 до 1000 об/мин, и общее содержание воды в муке доводится до значения от 15% до 18%. Мука в момент подхода к матрице 12 приобретает вид вязкого расплава 10, и затем она проталкивается с силой через очень маленькое отверстие или сопло 14 в матрице 12. Диаметр отверстия 14 обычно находится в пределах от 2.0 мм до 12.0 мм для рецептуры на основе кукурузной муки при стандартной влажности, производительности и требуемых диаметре и форме стержня из полученного путем экструзии продукта. Однако диаметр отверстия может быть значительно меньше или больше для других типов экструдируемых материалов.

Находясь внутри этого маленького отверстия 14, вязкий расплав 10 подвергается воздействию высокого давления, например, в пределах от 600 до 3000 фунтов на квадратный дюйм, и температуры приблизительно 400°F. Следовательно, находясь внутри маленького отверстия 14, вязкий расплав 10 обнаруживает явления пластического расплава, при котором текучесть расплава 10 увеличивается по мере того как он протекает сквозь матрицу 12.

Можно видеть, что когда экструдированный продукт 16 выходит из отверстия 14, он быстро расширяется, охлаждается и очень быстро переходит из стадии пластического расплава в стадию перехода в стекловидное состояние, приобретая при этом относительно жесткую структуру, которую можно назвать "стержнем", если полученный путем экструзии пористый продукт имеет цилиндрическую форму. Этот жесткий стержень может быть затем нарезан на мелкие куски и подвергнут кулинарной обработке, например, обжарке или высушиванию.

На лицевой панели экструдера можно объединить любое количество отдельных матриц 12 с целью максимально увеличить общую производительность одного экструдера. Например, при использовании двухчервячного экструдера и кукурузной муки с описанными выше свойствами, типичная производительность двухчервячного экструдера с несколькими матрицами составляет 2200 фунтов, что является достаточно большим объемом производства для экструдера в час, хотя можно достичь и более высокой производительности как для одночервячного так и для двухчервячного экструдеров. При такой производительности скорость полученного путем экструзии продукта при его выходе из матрицы 12 обычно находится в пределах от 1000 до 4000 футов в минуту, но зависит от производительности экструдера, скорости червяка, диаметра отверстия, количества отверстий и профиля давления.

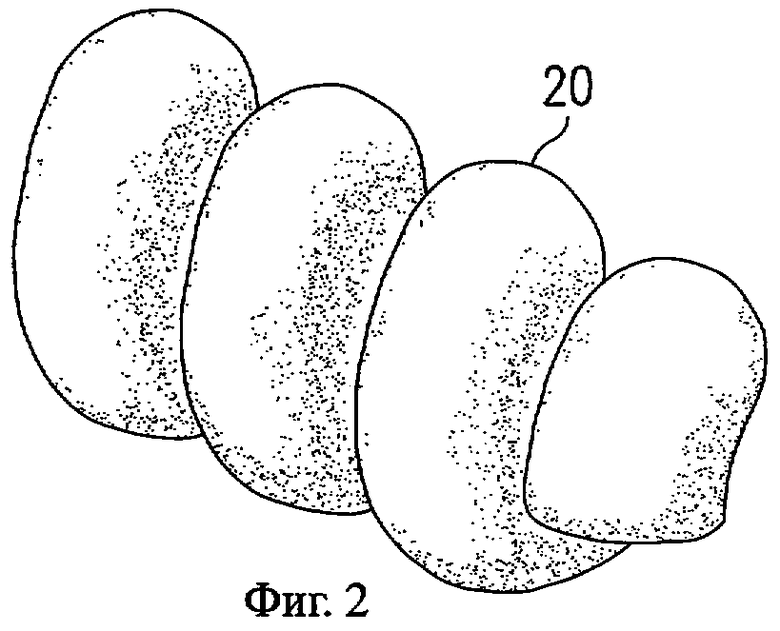

Как видно на Фиг.1, пищевой продукт, производимый с помощью такого процесса, всегда является линейным продуктом и даже при его нарезке остается линейным продуктом. Изучение потребительского спроса показало, что продукт с одинаковой текстурой и вкусом, но представленный в виде "завитка", "спирали" или "спиральной пружины" (все эти термины используются здесь заявителем как синонимы) будет более желательным. Пример такого полученного путем экструзии продукта спиральной формы представлен на Фиг.2, которая является перспективным видом одного варианта, полученного путем экструзии пористого продукта 20, имеющего форму спирали или завитка. Устройство для изготовления путем экструзии спиралеобразного пористого продукта является предметом заявки на патент США 09/952, 574, озаглавленной "Устройство и способ производства спиралеобразного пористого продукта путем экструзии", и включено в данную заявку в качестве ссылочного документа.

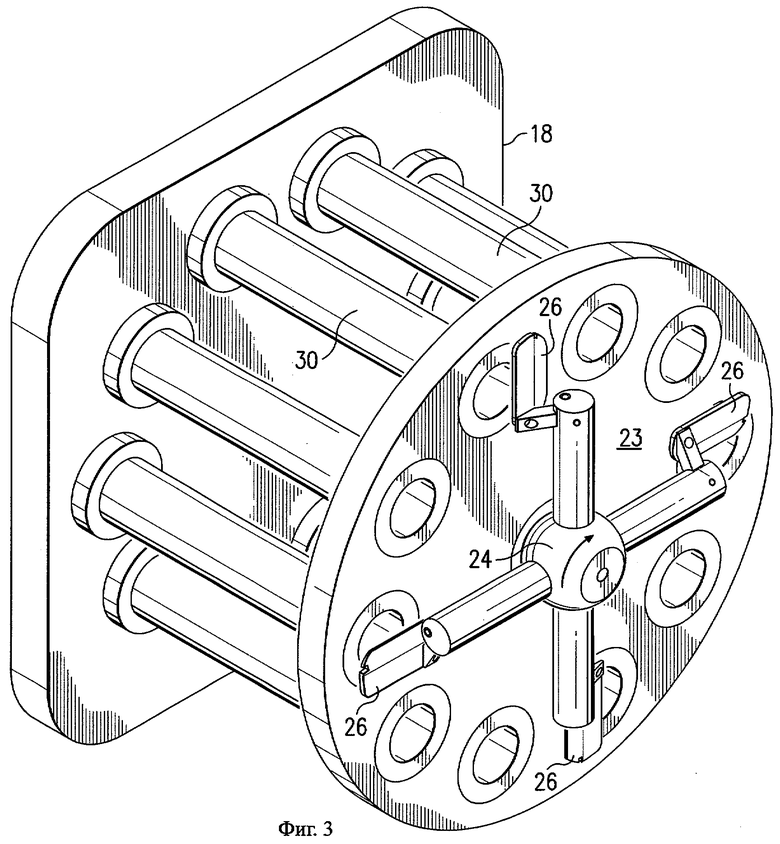

Оказалось, что полученный экструзией спиралеобразный пористый продукт 20 с трудом разрезается на мелкие, удобные куски. При производстве путем экструзии спиралеобразного пористого продукта используется такой тип ограничительной камеры, как труба или трубка (термины используемые здесь заявителем как синонимы), и отрезное устройство в конце трубки приводит к избыточному накоплению продукта и забиванию трубки, в особенности во время пуска и остановки экструдера. На Фиг.3 изображен перспективный вид устройства, включающего несколько трубок 30, присоединенных к лицевой панели 18 матрицы. Выходной конец каждой трубки 30 присоединен к лицевой панели 23 экструдера. Такая схема размещения позволяет присоединять к лицевой панели 23 экструдера круговое отрезное устройство 24, имеющее несколько отдельных режущих ножей 26. Показана такая схема размещения с десятью трубками 30, присоединенными к лицевой панели 18 матрицы. Хотя это и не показано на Фиг.3, конфигурация трубок 30 и лицевой панели 23 экструдера может быть сконструирована таким образом, чтобы матрицы 12 могли выпускать продукт до тех пор, пока не будут достигнуты определенные условия (например, объемная плотность экструдируемой смеси, удельная механическая энергия, влажность, скорость червяка и давление в матрице), а затем трубка 30 может быть повернута и установлена перед матрицей 12 посредством дополнительной вращающейся панели (не показана), находящейся между трубками 30 и матрицами 12.

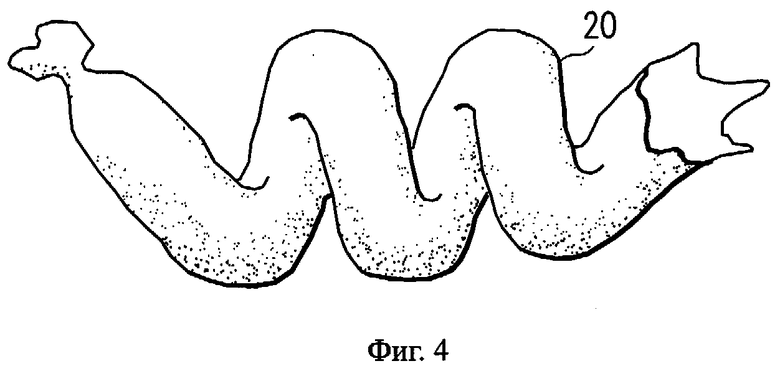

Однако срезание полученного экструзией спиралеобразного пористого продукта 20 на конце трубки 30 в устройстве с несколькими трубками 30 не является целесообразным вследствие того, что режущие ножи 26 протаскивают спиралеобразный пористый продукт 20 от одной трубки 30 к другой, что приводит к появлению зазубренных и неровных краев на отдельных кусках полученного экструзией спиралеобразного пористого продукта 20. На Фиг.4 изображен пример куска, полученного экструзией пористого продукта 20, отрезанного устройством, подобным тому, что изображено на Фиг.3. Кроме того, когда спиралеобразный пористый продукт 20 производится на устройстве с несколькими трубками, трубки могут производить экструдированный продукт не с одинаковой скоростью, и вследствие этого одно отрезное устройство, срезающее продукт с нескольких трубок, будет производить куски полученного экструзией спиралеобразного пористого продукта, имеющие разную длину.

Эту проблему можно преодолеть путем полного отрезания полученного экструзией продукта у лицевой панели матрицы, когда он находится в состоянии пластического расплава, а не в стадии перехода в стекловидное состояние. Однако отрезание экструдированого продукта у лицевой панели матрицы разделяет экструдированный продукт на отдельные кусочки, а иногда предпочтительней сохранять экструдированный продукт соединенным для его последующей обработки перед разделением экструдированного продукта на отдельные кусочки. Обработка может включать: транспортирование, высушивание, вытяжение или помещение экструдированного продукта в ограничительную камеру. Следовательно, существует потребность в способе разрезания экструдированного продукта, пока он находится в состоянии пластического расплава без полного разделения частей экструдированного продукта.

Другая проблема при использовании устройства, изображенного на Фиг.3, состоит в том, что оно не позволяет выходить пару и другим горячим газам, выделяющимся при расширении экструдированного продукта. Пар и другие газы способствуют резкому увеличению объема продукта и забиванию трубки. Следовательно, существует также потребность в устройстве и способе выпуска пара и других горячих газов с тем, чтобы они не могли попадать в ограничительное устройство.

Следует понимать, что в то время как существует потребность в устройстве способном осуществлять разрезание полученного экструзией спиралеобразного пористого продукта, не вызывая забивание ограничительной трубки, эта потребность не ограничивается спиралеобразным пористым продуктом. Также существует потребность в устройстве для разрезания полученного путем экструзии пористого продукта синусоидальной формы, а также других типов линейных и нелинейных пористых продуктов, получаемых путем экструзии.

Следовательно, существует потребность в устройстве и способе для разрезания полученного путем экструзии пористого продукта на мелкие куски пористого продукта, при котором образуются ровные срезы с каждой стороны отдельного куска. Также существует потребность в устройстве и способе, которые бы предотвращали забивание трубки во время пуска, работы и остановки экструдера. Кроме того, существует потребность в способе выпуска пара из расширяющегося экструдированного продукта. Кроме того, существует потребность в устройстве и способе регулирования длины отдельных отрезанных кусков пористого экстругированного продукта в варианте конфигурации с несколькими отверстиями для каждой матрицы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение содержит устройство с ножом для надрезания, которое надрезает полученный экструзией спиралеобразный пористый продукт, а не отрезает его. Надрезы создают ряд слабых мест в полученном путем экструзии пористом продукте. Эти слабые места являются достаточно прочными, чтобы полученный экструзией спиралеобразный пористый продукт оставался связанным во время процесса транспортирования. Однако, когда полученный экструзией спиралеобразный пористый продукт подвергается дальнейшей обработке в печи или обжарочном аппарате, спиралеобразный пористый продукт разламывается в месте надрезов и разделяется на отдельные куски.

Для того чтобы существенно облегчить процесс надрезания во время нахождения экструдированного продукта в состоянии пластического расплава, надрезание следует производить как можно ближе к головке матрицы. Трубка отделена от головки матрицы таким образом, чтобы нож имел доступ к отверстию в головке матрицы. Подобное отделение также приводит к тому, что пар из расширяющегося экстругированного продукта может выходить наружу, а не следовать через трубку. Выпуск пара позволяет полученному экструзией спиралеобразному пористому продукту протекать через трубку более равномерно и помогает предотвращать чрезмерное накопление продукта и забивание трубки.

Предлагаемое изобретение также содержит устройство для изменения положения трубки, которая устанавливает трубку напротив отверстия головки матрицы во время работы, но удаляет трубку от отверстия головки матрицы во время пуска и остановки, так как в эти периоды экструдированный продукт резко увеличивается в объеме и закупоривает трубку. Нож имеет доступ к экструдированному продукту через зазор в промежутке между трубкой и матрицей. Также описывается устройство для изменения положения ножа, позволяющее устанавливать нож так, чтобы он надрезал экструдированный продукт либо не надрезал экструдированный продукт и позволяющее выполнять надрезы различной глубины.

В предпочтительном варианте осуществления данного изобретения используется отдельный нож для надрезания для каждого отверстия. Однако поскольку при некоторых конфигурациях матрицы невозможно использовать отдельный нож для надрезания для каждого отверстия, также описывается центральное устройство с ножом для надрезания продукта, выходящего из нескольких отверстий.

В предпочтительном варианте осуществления данного изобретения во время шага выпекания или обжарки также используются печь или обжарочный аппарат для разделения надрезанного спиралеобразного пористого продукта, полученного путем экструзии. Однако при некоторых условиях использование печи или обжарочного аппарата является нежелательным, поэтому предлагается альтернативное разделяющее устройство. Альтернативные разделяющие устройства включают лопастное колесо, вибрационный транспортер, используемые на шаге транспортировки, и опрокидыватель, используемый во время шага переворачивания.

Все вышеупомянутые, а также дополнительные отличительные черты и преимущества данного изобретения станут понятными из следующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Новые черты данного изобретения, которые можно считать отличительными, сформулированы в прилагаемых пунктах патентных притязаний. Однако само изобретение, а также предпочтительный способ его использования, его дополнительные цели и преимущества будут понятны лучше всего при рассмотрении следующего подробного описания взятых в качестве иллюстрации вариантов осуществления совместно с прилагаемыми чертежами, на которых:

Фиг.1 представляет собой схематичный поперечный разрез известного технического решения матрицы для производства пористого продукта путем экструзии;

Фиг.2 представляет собой перспективный вид куска полученного путем экструзии спиралеобразного пористого продукта;

Фиг.3 представляет собой перспективный вид лицевого отрезного устройства для пористого экструдированного продукта, используемого с устройством для производства путем экструзии спиралеобразного пористого продукта, как описано в заявке на патент США 09/952, 574;

Фиг.4 представляет собой перспективный вид куска полученного путем экструзии спиралеобразного пористого продукта, отрезанного при помощи лицевого отрезного устройства для пористого экструдированного продукта;

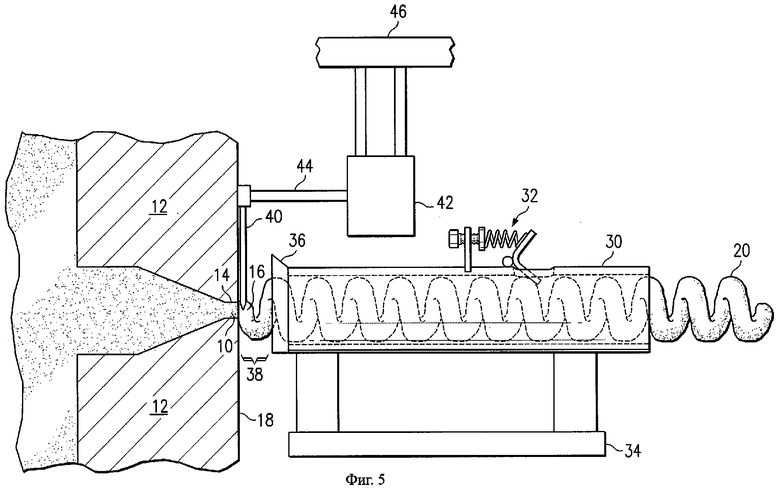

Фиг.5 представляет собой вид сбоку осуществления одного варианта осуществления данного изобретения;

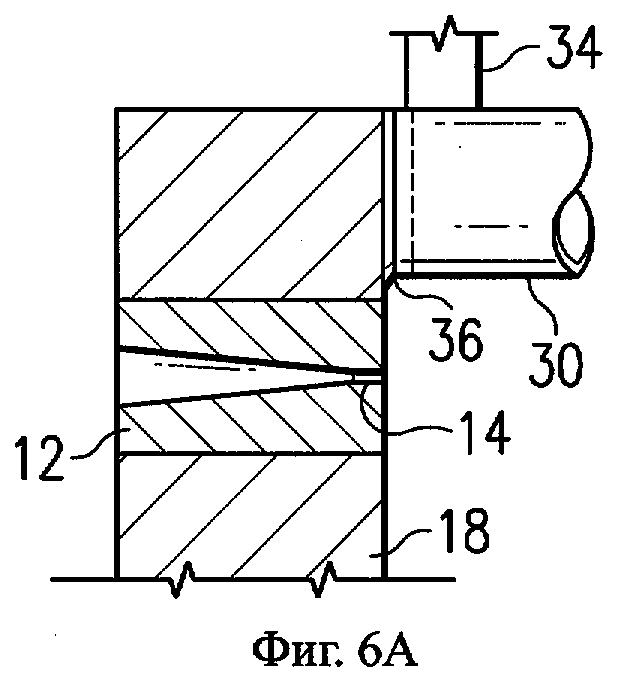

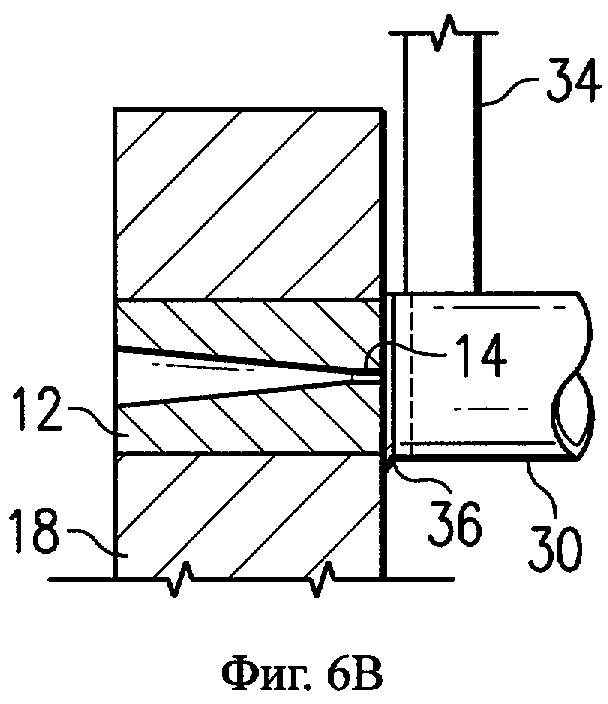

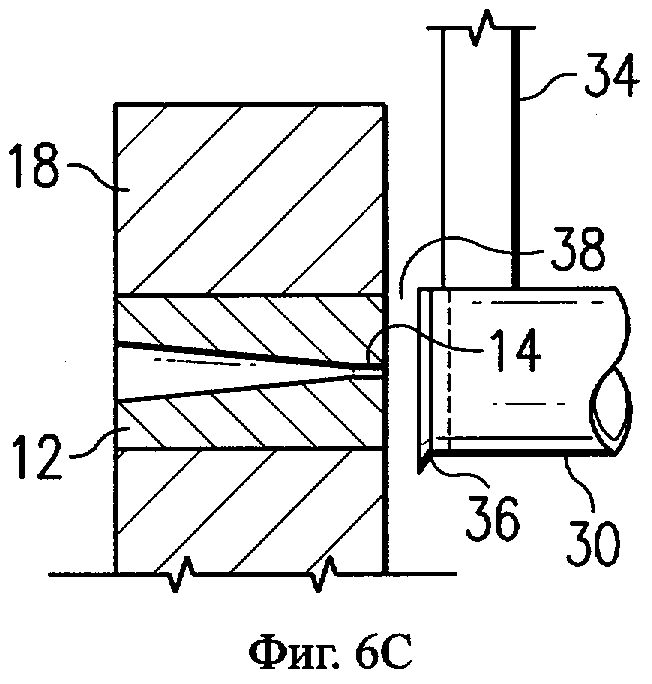

Фиг.6А-6С представляет собой вид сбоку трубки, занимающей различное положение в процессе работы с момента пуска, для одного варианта осуществления данного изобретения;

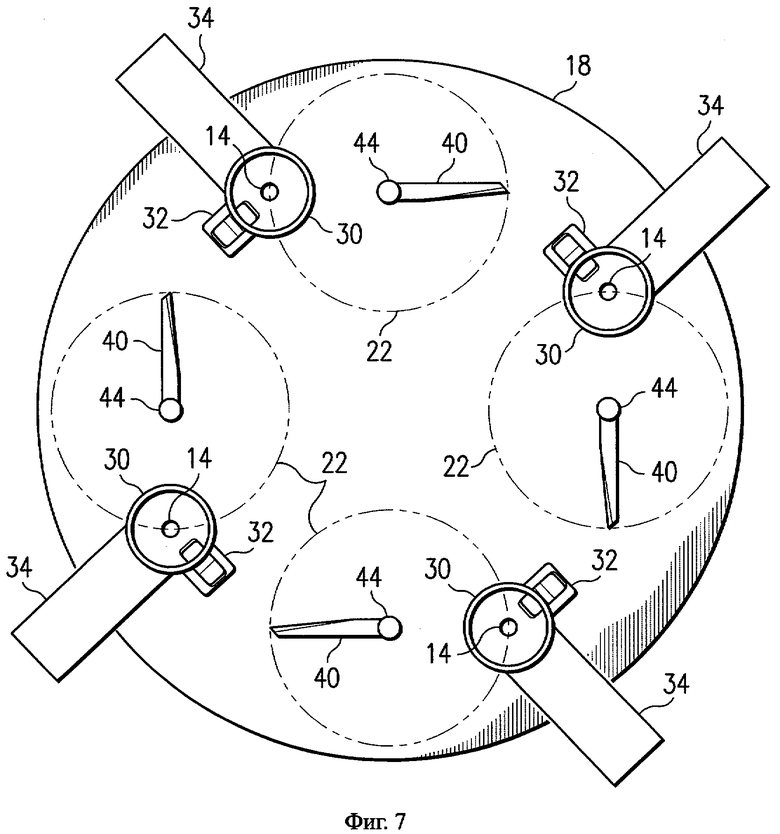

Фиг.7 представляет собой вид сверху одного варианта осуществления данного изобретения, включающего конструкцию, использующую отдельный нож для каждого отверстия;

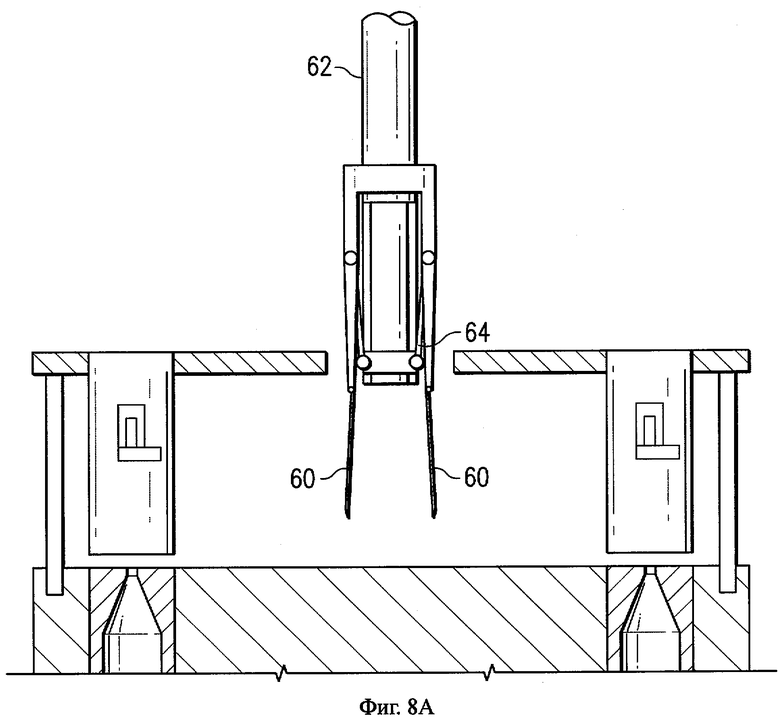

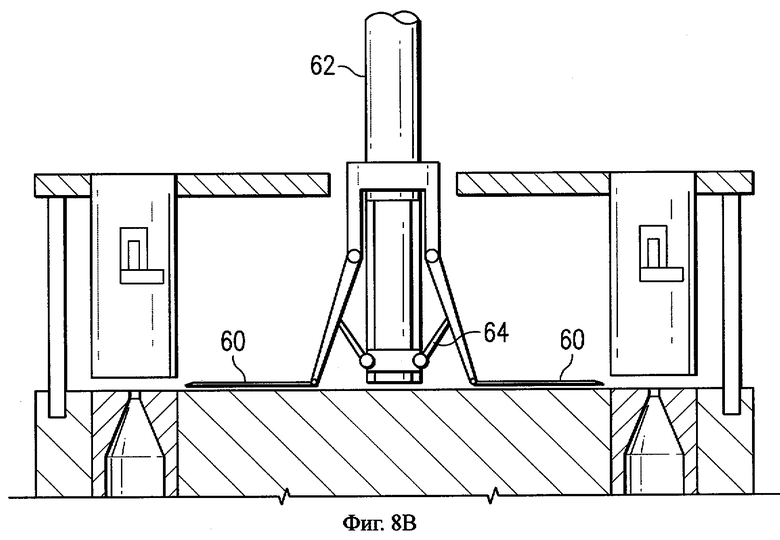

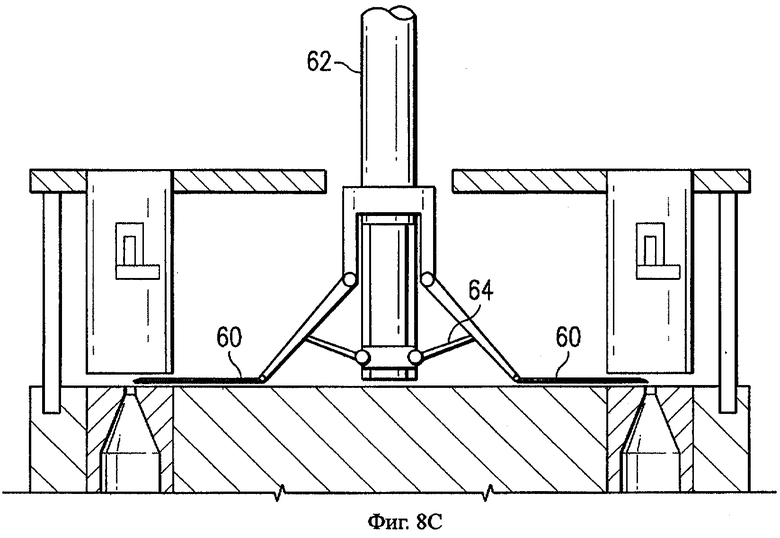

Фиг.8А-8С представляет собой вид сбоку одного варианта осуществления данного изобретения, в котором используется один надрезающий нож для нескольких отверстий;

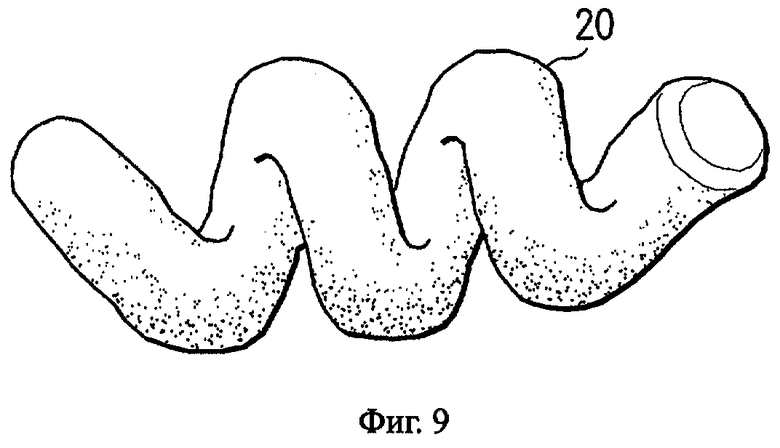

Фиг.9 представляет собой перспективный вид куска, полученного путем экструзии спиралеобразного пористого продукта, отрезанного при помощи устройства, предложенного в данном изобретении; и

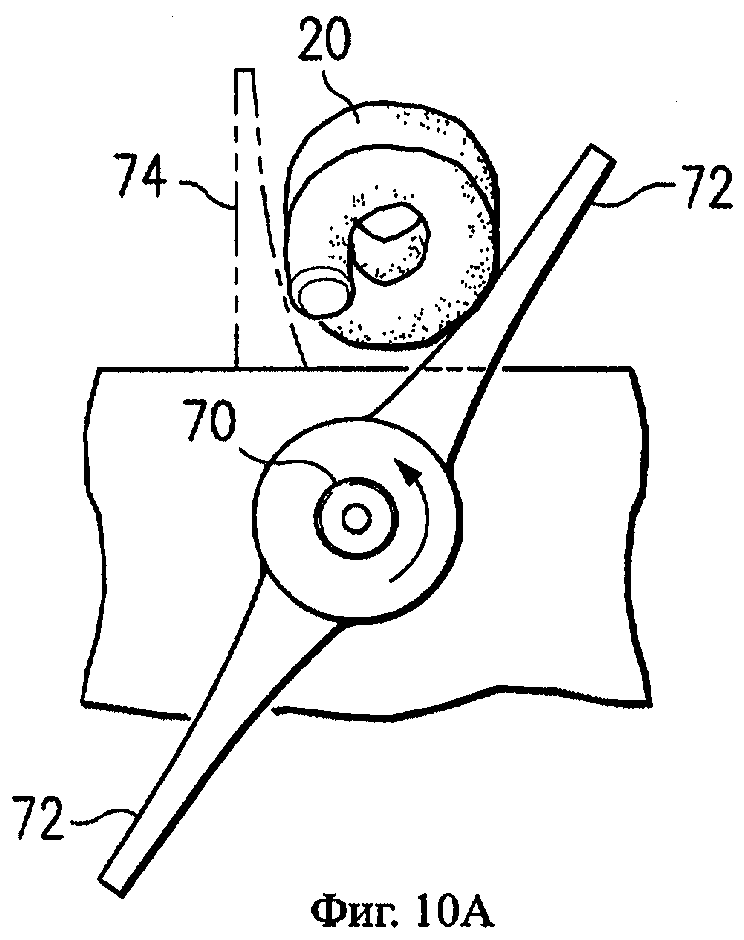

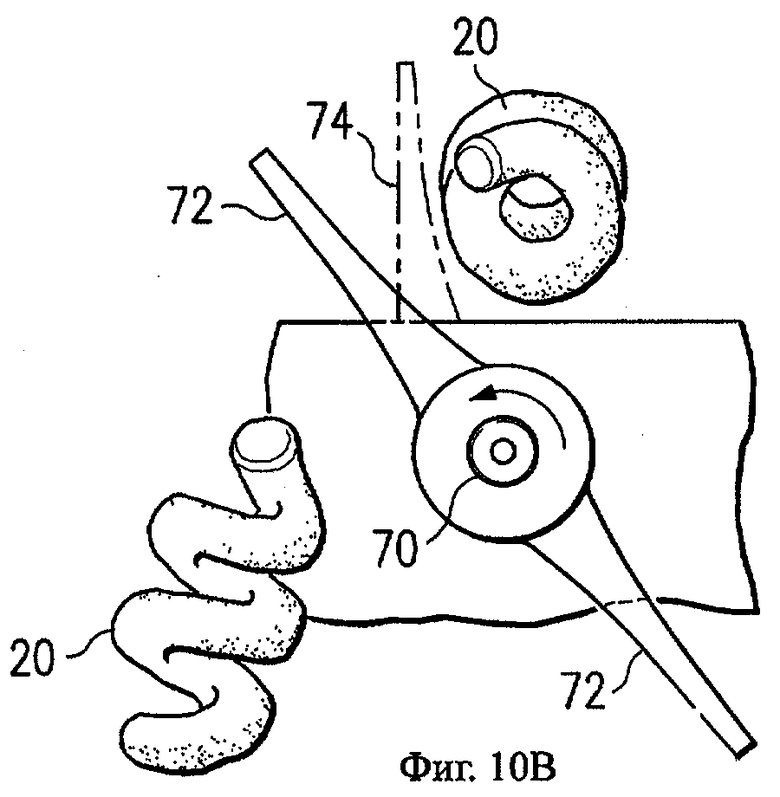

Фиг.10А-10В представляет собой вид спереди разделителя с лопастным колесом, предложенного в данном изобретении.

ПОДРОБНОЕ ОПИСАНИЕ

Фиг.5 представляет собой вид сбоку осуществления одного варианта осуществления данного изобретения. Одни и те же ссылочные номера будут использоваться для обозначения одинаковых элементов на всех чертежах, если не указано иное. Так же, как и в известных технических решениях, полученный путем экструзии продукт 16 выходит из отверстия 14 в матрице 12. Диаметр поперечного сечения отверстия 14 зависит от конкретной рецептуры теста, производительности, требуемого диаметра стержня (или изделия другой формы), но предпочтительно находится в диапазоне от 1 мм до 14 мм (диаметр отверстия 14 также зависит от среднего размера частиц в кукурузной муке или экструдируемой смеси).

Если требуется произвести путем экструзии спиралеобразный пористый продукт 20, то используется трубка 30 с заслонкой 32. Заслонка 32 прилагает давление к экструдированному продукту 16, выходящему из отверстия 14, в результате чего экстругированный продукт 16 скручивается в спираль. Для размещения трубки 30 перед отверстием 14 или в стороне от него используется устройство 34, регулирующее положение трубки. Устройство 34, регулирующее положение трубки, может перемещать трубку 30 в любом направлении относительно матрицы 12. Примерами устройств, регулирующих положение трубки, могут быть электрические сервомоторы, пневматические приводы, гидравлические приводы и механические винты. К концу трубки 30, ближайшему к матрице 12, также присоединена режущая кромка 36.

Нож 40 для надрезания устанавливается впритык к лицевой панели 18 матрицы и совершает либо вращательные, либо колебательные движения вокруг оси 44. Нож 40 для надрезания и ось 44 приводятся во вращение при помощи мотора 42, который соединен с устройством 46 для регулирования положения ножа. Устройство 46, регулирующее положение ножа, может перемещать мотор 42, ось 44 и нож 40 для надрезания в любом направлении относительно матрицы 12. Примерами устройств 46 для регулирования положения ножа могут быть электрические сервомоторы, пневматические приводы, гидравлические приводы и механические винты. Для того чтобы успешно надрезать экструдированный продукт 16, выходящий из отверстия 14, нож 40 для надрезания устанавливается в такое положение, чтобы конец ножа 40 для надрезания только частично перекрывал отверстие 14 при его прохождении перед отверстием 14. Если позволить ножу 40 для надрезания полностью закрывать отверстие 14, то он полностью отрежет экструдированный продукт 16, что не позволит экструдированному продукту 16 оставаться связанным для дополнительной обработки. Следует понимать, что величина, на которую нож 40 для надрезания закрывает отверстие 14, определяет глубину надреза в экструдированном продукте 16. Более глубокие надрезы позволят экструдированному продукту 16 легче разламываться, это качество здесь называется ломкостью. Более мелкие надрезы позволят экструдированному продукту 16 легче оставаться связанным, это качество здесь называется связностью. Величина перекрытия отверстия 14 выражается как процент перекрытия, равный отношению длины ножа 40 для надрезания, закрывающей отверстие 14, к диаметру поперечного сечения отверстия 14. Необходимый процент перекрытия зависит от типа вязкого расплава 10 и размера отверстия 14. Для описанных здесь расплава 10 и отверстия 14 процент перекрытия от 80% до 90% оказался вполне приемлемым для достижения баланса между ломкостью и связностью. Если необходимо, скорость, с которой нож 40 для надрезания надрезает экструдированный продукт 16, можно увеличить так, чтобы нож 40 для надрезания надрезал экструдированный продукт 16 быстрее, чем экструдированный продукт 16 скручивается в спираль. Когда поступают таким образом, то при разделении экструдированного продукта 16 образуются мелкие кусочки полученного экструзией продукта в форме буквы "С".

Другим фактором, влияющим на размер надреза, является форма кончика ножа 40 для надрезания. В то время как остроконечные ножи 40 для надрезания пригодны для надрезания экструдированного продукта 16, ножи 40 для надрезания с прямоугольным лезвием (т.е. такие, в которых лезвие ножа 40 для надрезания содержит два угла по 90°) оказались более эффективными при создании однородных надрезов в полученном путем экструзии спиралеобразном пористом продукте 20.

Во время пуска трубка 30 устанавливается на некотором удалении от отверстия 14, при этом режущая кромка 36 трубки плотно прижата к лицевой панели 18 матрицы. Когда экструдер начинает работу и входит в рабочий режим, он будет производить нежелательный экструдированный продукт 16. Экструдер во время пуска также выпускает избыточное количество горячих газов, таких как пар, из отверстий 14. Пар и другие горячие газы часто вызывают закупорку трубки 30. Расположение трубки 30 на некотором удалении от отверстия 14 позволяет нежелательному экструдированному продукту 16 выходить мимо трубки 30 и предотвращает закупорку трубки 30 нежелательным экструдированным продуктом 16, паром и другими горячими газами. Мотор 42, в общем случае, во время пуска не работает, поэтому начальный экструдированный продукт 16 не надрезается. В альтернативном варианте, если мотор 42 работает, то устройство 46, регулирующее положение ножа, может установить движущийся нож 40 для надрезания в такое положение, чтобы радиус 22 резания ножа не закрывал отверстия 14 и нож 40 для надрезания не надрезал экструдированный продукт 16 и не мешал устанавливать трубку 30 в нужное положение. Таким образом, мотор 42 и нож 40 для надрезания могут быть приведены в режим с операционной скоростью без надрезания экструдированного продукта 16 и не мешал устанавливать трубку 30 в нужное положение. Если необходимо, то положение ножа 40 для надрезания может быть установлено при помощи устройства 46, регулирующего положение таким образом, чтобы он полностью отрезал экструдированный продукт 16, выходящий из отверстия 14. Этот способ позволяет разрезать экструдированный продукт 16 на мелкие куски и устраняет потребность в разделительном устройстве.

Фиг.6А-6С иллюстрирует процесс пуска и работы одного варианта осуществления данного изобретения. Когда экструдер достигает рабочих параметров, устройство 34, регулирующее положение трубки, ставит трубку 30 в такое положение, чтобы режущая рамка 36 трубки находилась в притык к лицевой панели 18 матрицы (см. Фиг.6А). Затем устройство 34, регулирующее положение трубки, быстро перемещает трубку 30 по лицевой панели 18 матрицы до тех пор, пока отверстие 14 не окажется внутри внутреннего диаметра трубки 30 (см. Фиг.6В). Когда режущая кромка 36 трубки проходит над отверстием 14, режущая кромка 36 трубки срезает старый экструдированный продукт 16 и позволяет отверстию 14 выпускать новый экструдированный продукт 16 в трубку 30, где экструдированный продукт 16 встретится с заслонкой 32, которая заставит его скручиваться в спираль и образовывать полученный путем экструзии спиралеобразный пористый продукт 20.

После того как устройство 34, регулирующее положение трубки, установит трубку 30 напротив отверстия 14, устройство 34, регулирующее положение трубки, отодвигает трубку 30 от матрицы 12 (см. Фиг.6С). При отделении трубки 30 от лицевой панели 18 матрицы образуется зазор 38. Зазор 38 позволяет газам, подобным пару, выходить из расширяющегося экструдированного продукта 16 и обеспечивает ножу 40 для надрезания доступ к экструдированному продукту 16 во время его выхода из отверстия 14. Было установлено, что зазор от 4 до 8 мм является хорошим балансом между удержанием скручивающегося экструдированного продукта внутри трубки 30, возможностью ножу 40 для надрезания иметь доступ к экструдированному продукту 16 и возможностью обеспечить необходимый выход пару. Следует понимать, что зазор 38 может изменяться в зависимости от давления и температуры экструдированного продукта 16, обратного давления, создаваемого заслонкой 32, и толщины ножа 40 для надрезания.

Также следует понимать, что с использованием одной матрицы 12 можно осуществить несколько вариантов отверстия 14, ножа 40 для надрезания и трубки 30. На Фиг.7 изображена матрица 12 с четырьмя такими устройствами. Радиус 22 резания ножа определяется длиной ножа 40 для надрезания и, как показано, только частично закрывает отверстие 14. Расположение ножа 40 для надрезания, изображенное на Фиг.7, является предпочтительным по сравнению с другими конфигурациями, например той, при которой ось 44 расположена ближе к краю лицевой панели 18 матрицы, потому что радиус 22 резания ножа не выходит за пределы периметра лицевой панели 18 матрицы. Нахождение радиуса 22 резания ножа внутри периметра лицевой панели 18 матрицы помогает предотвратить травмирование людей, работающих в непосредственной близости от экструдера и матрицы 12. Во время работы матрицы 12 с несколькими отверстиями 14 скорость выхода экструдированного продукта 16 может изменяться от одного отверстия 14 к другому. Вариант осуществления, в котором используется отдельный нож 40 для надрезания для каждого отверстия 14, является предпочтительным потому, что он позволяет оператору или автоматически управляющему устройству устанавливать скорость ножа 40 для надрезания в зависимости от скорости выхода экструдированного продукта 16 и скорости скручивания. Устанавливая скорость ножа 40 для надрезания по скорости выхода экструдированного продукта 16 из каждого отверстия 14, можно точно регулировать расстояние между надрезами на экструдированном продукте 16, выходящем из каждого отдельного отверстия 14, и таким образом получать куски полученного экструзией спиралеобразного пористого продукта 20, имеющие одинаковую длину.

В некоторых ситуациях вариант осуществления, в котором используется отдельный нож 40 для надрезания для каждого отверстия 14 может оказаться ненужным или нежелательным. В этих случаях можно использовать центральное устройство 62 для надрезания, как показано на Фиг.8А, 8В и 8С, в котором используется устройство для регулирования положения центрального надрезающего устройства (не показано), устройство 64 для регулирования положения ножа и, по крайней мере, один нож 60. Устройство для регулирования положения центрального надрезающего устройства может перемещать центральное надрезающее устройство 62 в любом направлении относительно матрицы 12. Примерами устройств для регулирования положения центрального надрезающего устройства являются электрические сервомоторы, пневматические приводы, гидравлические приводы и механические винты. Центральное надрезающее устройство 62 точно так же, как и то, которое используется на Фиг.8А-8С, может использоваться для отрезания или надрезания продукта, выходящих из нескольких отверстий 14. Фиг.8А-8С иллюстрируют процесс установки центрального надрезающего устройства 62 в центр лицевой панели 18 матрицы таким образом, чтобы ножи 60 центрального надрезающего устройства 62 могли надрезать продукт, выходящий из нескольких отверстий 14. На Фиг.8А центральное надрезающее устройство 62 расположено близко к лицевой панели 18 матрицы. Центральное надрезающее устройство 62 приводится в действие мотором (не показан). Когда центральное надрезающее устройство 62 начинает вращаться, центробежная сила, вызванная вращением центрального надрезающего устройства 62, заставляет раскрыться ножи 60. Устройство 64, регулирующее положение ножей, устанавливает ножи 60 в такое положение, чтобы они при полном раскрытии были параллельны лицевой панели 18 матрицы. В качестве альтернативного варианта, устройство 64, регулирующее положение ножей, может приводиться в действие или управляться извне, чтобы перевести ножи 60 в нужное положение. На Фиг.8В показано, что центробежная сила продолжает раздвигать ножи 60 и приводит их в положение, граничащее с лицевой панелью 18 матрицы. Надрезающее устройство 62 продолжает вращаться, и ножи 60 перемещаются в такое положение, чтобы они надрезали экструдированный продукт 16, выходящий из отверстий 14 (см. Фиг.8С). Ножи 60 также могут быть раздвинуты достаточно далеко, чтобы полностью отрезать экструдированный продукт 16, выходящий из отверстий 14.

Вернемся к рассмотрению Фиг.5. Полученный путем экструзии спиралеобразный пористый продукт 20 после выхода из трубки 30 обычно направляется в печь для выпекания или в обжарочный аппарат для обжарки. Надрезы в полученном путем экструзии спиралеобразном пористом продукте 20 представляют собой более слабые места, чем остальная часть, полученная путем экструзии спиралеобразного пористого продукта 20, и, следовательно, полученный путем экструзии спиралеобразный пористый продукт 20 разламывается на отдельные куски экструдированного спиралеобразного пористого продукта 20 с минимальным количеством или при отсутствии механических манипуляций после выпекания или обжарки. На Фиг.9 представлен пример куска экструдированного спиралеобразного пористого продукта 20, который отделится в обжарочном аппарате.

В некоторых приложениях может оказаться предпочтительным разделять экструдированный спиралеобразный пористый продукт 20 на отдельные куски до выпекания, обжарки или какой-либо иной обработки. В этом случае для разделения надрезанного экструдированного спиралеобразного пористого продукта 20 можно использовать различные устройства. Одним из типов разделительного устройства является лопастное колесо. Фиг.10А и 10В являются иллюстрациями лопастного колеса. В варианте осуществления изобретения, показанного на Фиг.10А и 10В, полученный путем экструзии спиралеобразный пористый продукт 20 выходит из трубки 30 и движется вдоль транспортной ленты, которая параллельна оси 70 лопастного колеса. На Фиг.10А и 10В полученный путем экструзии спиралеобразный пористый продукт изображен транспортируемым со стороны станицы по направлению к зрителю. Каждое лопастное колесо содержит ось 70, соединенную с мотором (не показан). С осью 70 соединено несколько лопастей 72. Когда ось 70 вращается, лопасти 72 касаются надрезанного экструдированного спиралеобразного пористого продукта 20 (Фиг.10А). К этому моменту полученный экструзией спиралеобразный пористый продукт 20 охлаждается достаточно, чтобы затвердеть. Когда лопасти 72 соприкасаются с полученным экструзии спиралеобразным пористым продуктом 20, надрезанный экструдированный спиралеобразный пористый продукт 20 разламывается в своем слабом месте, а именно по надрезу. Затем отдельные кусочки экструдированного спиралеобразного пористого продукта 20 попадают в приемный контейнер, расположенный под лопастным колесом (см. Фиг.10В). Направляющее приспособление 74 не позволяет экструдированному спиралеобразному пористому продукту 20 выходить за пределы радиуса действия лопастей 72.

Следует понимать, что лопастное колесо не является единственным устройством для разделения экструдированного спиралеобразного пористого продукта 20 на отдельные куски. Можно использовать опрокидыватель, чтобы переворачивать неразделенный экструдированный спиралеобразный пористый продукт 20 до тех пор, пока он не разломится на кусочки. Затем куски экструдированного спиралеобразного пористого продукта 20 можно удалить из опрокидывателя. Экструдированный спиралеобразный пористый продукт 20 также можно разделять на вибрационном транспортере или транспортере, в котором предусмотрены ступеньки или изменение направления, которые облегчают разделение продукта. Специалистам в данной области должны быть известны различные другие устройства для разделения надрезанного экструдированного спиралеобразного пористого продукта 20.

Хотя данное изобретение описано со ссылкой на полученный путем экструзии спиралеобразный пористый продукт 20, следует понимать, что данное изобретение можно использовать с экструдированным продуктом 16, имеющим цилиндрическую, особую или любую другую форму. Кроме того, данное изобретение можно использовать всякий раз, когда возникает необходимость отрезать или надрезать квазитвердый продукт, вытекающий при любом процессе.

Кроме того, следует понимать, что в одну ограничительную трубку 30 можно направить продукт из более чем одной матрицы 12. Например, в ограничительную трубку 30 может поступать экструдированный продукт 16 из двух расположенных рядом отверстий 14. Кроме того, в данном изобретении можно использовать матрицы 12, создающие продукт с различной формой поперечного сечения. Например, в виде звезды, или квадрата, или более сложной формы, такие как кактус или перец.

В данном изобретении можно использовать любое количество различных типов экструдеров, включая двухчервячные и одночервячные экструдеры любой длины, работающие в широком диапазоне скоростей вращения. Кроме того, хотя процесс был описан применительно к продуктам на основе кукурузы, следует понимать, что данное изобретение можно использовать применительно к любому другому пористому экструдированному продукту, включая продукты главным образом на основе пшеницы, риса и других типичных источников протеинов или их смеси. Фактически данное изобретение может найти применение в любой области, связанной с экструдированием материала, который быстро проходит через стадию перехода в стекловидное состояние после экструзии через отверстие в матрице.

Хотя данное изобретение было подробно показано и описано со ссылками на предпочтительный вариант осуществления, специалистам в данной области будет понятно, что можно произвести различные изменения в форме и деталях, не выходя за объем и сущность данного изобретения.

Задачей изобретения является производство большого количества одинаковых по форме кусков полученного путем экструзии спиралеобразного пористого продукта из одного цельного куска. Для разрезания полученного путем экструзии пористого продукта используется нож, проходящий через полученный путем экструзии продукт, пока этот продукт находится на стадии пластического расплава. В данном изобретении для облегчения производства путем экструзии спиралеобразного пористого продукта используется трубка. В промежутке между трубкой и матрицей экструдера создается зазор с целью обеспечить ножу доступ к полученному путем экструзии продукту во время его выхода из отверстия матрицы. Нож имеет доступ к полученному путем экструзии продукту пока он находится на стадии пластического расплава, до того, как экструдированный продукт охладится и затвердеет. Нож надрезает полученный путем экструзии продукт, но не разрезает его полностью, что позволяет полученному путем экструзии продукту оставаться связанным на протяжении всей обработки, такой как скручивание в спираль в ограничительной трубке. Зазор также позволяет выпускать пар из полученного путем экструзии продукта, когда он выходит из отверстия матрицы. Полученный путем экструзии надрезанный продукт разделяется при обжарке или выпекании. 3 н. и 36 з.п. ф-лы, 9 ил.

устройство для изменения положения ограничительной камеры, которое устанавливает ограничительную камеру на удалении от отверстия таким образом, чтобы полученный путем экструзии продукт не проходил через ограничительную камеру; и устройство для изменения положения ограничительной камеры устанавливает ограничительную камеру перед отверстием таким образом, чтобы полученный путем экструзии продукт проходил через ограничительную камеру.

| US 5077074 A, 31.12.1991 | |||

| US 4454804 A, 19.06.1984 | |||

| US 4698004 A, 06.10.1987 | |||

| УСТРОЙСТВО ДЛЯ СИНХРОНИЗАЦИИ ДВУХ СИНХРОННЫХ ГЕНЕРАТОРОВ | 1967 |

|

SU223884A1 |

| ЭКСТРУЗИОННАЯ МАТРИЦА И ЭКСТРУЗИОННАЯ УСТАНОВКА | 1995 |

|

RU2145167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ДЛЯ ИЗГОТОВЛЕНИЯ ОКОН И ДВЕРЕЙ | 1996 |

|

RU2177412C2 |

Авторы

Даты

2007-04-27—Публикация

2003-09-18—Подача