Изобретение относится к технологии изготовления микролинзовых упордоченных растров и может быть использовано в оптических системах связи, в киносъемочной аппаратуре и в лазерной технике.

Известен способ изготовления микролинзового yпopядoчe :нoгo растра ионным обменом через маску в форме матрицы с заданным шагом расстановки, т.е. обменом окислов моновалентных катионов стеклянной подложки Na или Ка на другие моновалентные катионы, например Т1 из расплава соли ,характеризующийся нанОольшим для способов данного направления временем формирования 165 ч и протекающий при 500-600° С CI 1.

Недостатками этого способа являются цлительность процесса формирования микролинзового упорядоченного растра и ограничения на минимап1 ный размер микролинзы d и шаг расстановки р, которые при наименьших отверстиях в масках 50 мк составляют соответственно: d 0,91,0 мм и р 2,0 мм.

Известен способ изготовления микролинзового упорядоченного растра в оптическом материале путем формирования в объеме заготовки областей с отличным от исходного показателем преломления, основанный на селективной глубинной диффузии в стеклянную подложку через маску в форме матри да с заданным шагом расстановки, т.е. обменом окислов катионов Na или Ка стеклянной подложки н другие катионы, например, Т1 из расплава соли в присутствии злектрического поля величиной 7 V/M протекающий в течение 6-8 ч при 500-600 С С21.

Недостаток этого способа - ограничения на минимальный диаметр микролинзы d и шаг расстановки р такие же, как и в способе ионного обмена.

Целью изобретения является сокращение времени изготовления с одноврменным уменьшением размера микролин и расстояния между ними.

Поставленная цель достигается тем, что согласно способу из1отрвлеиия микролинзового упорядоченного растра в оптическом материале путем формирования 13, объеме заготовки . областей с отличным от ИСХОДЕЮГО показателем преломления, указанные

области последовательно формируют путем локального термического воздействия на поверхность заготовки из пористого оптического материала сформированным лучом лазера с длительностью воздействия 1Г , определяемой соотношением

-N ur Л

(l-R)Pp

где Q -. плотность мощности

о тютока излучения в зоне воздействия;

R - коэффициент отражени материала заготовки;

Р - мощность излучения источника воздействия , Вт;

р- коэффициент пропускания оптической системы, формирующий зону воздействия; размер зоны воздейст овия, м;

температура уплотнен

iyn пористого силикатного стекла;

коэффициент теплопроjL водности заготовки; коэффициент температ, а ропроводности заготовки.

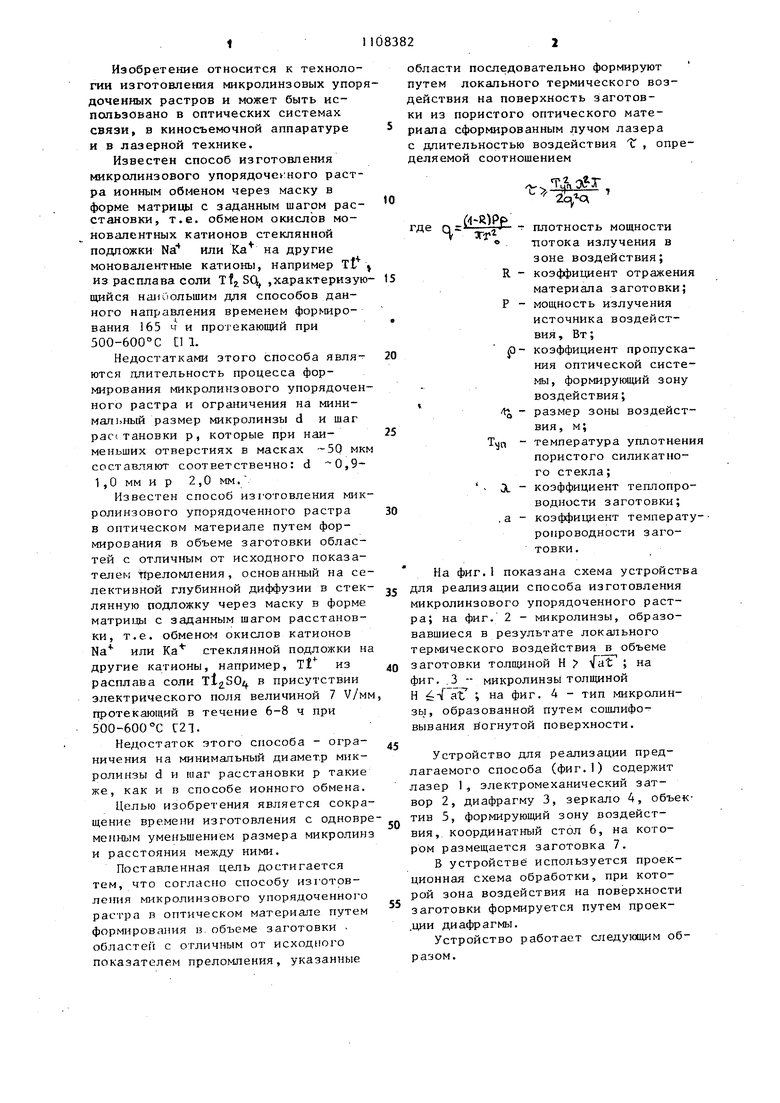

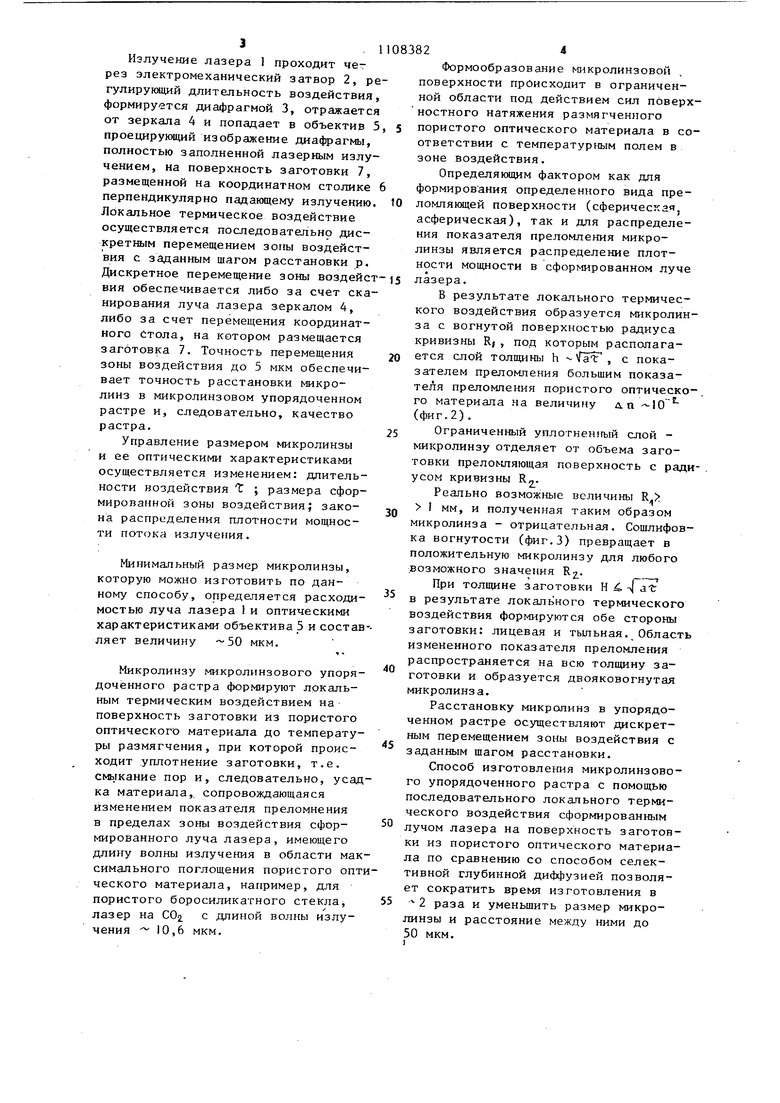

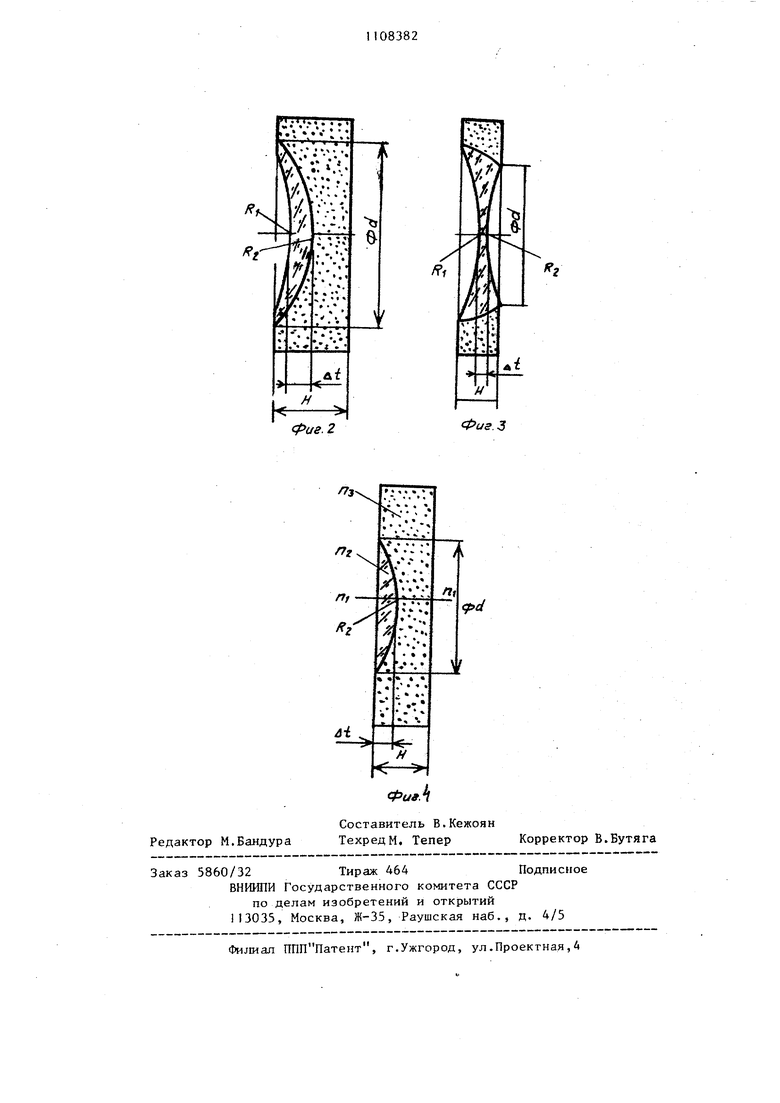

На фиг.1 показана схема устройств для реализации способа изготовления микролинзового упорядоченного растра; на фиг. 2 - микролинзы, образовавшиеся в результате локального термического воздействия в объеме заготовки толщиной И на фиг. 3 -- микролинзы толщиной И atT , на фиг. 4 - тип микролинзы, образованной путем сошлифовывания йогнутой поверхности.

Устройство для реализации предлагаемого способа (фиг.1) содержит лазер 1, электромеханический затвор 2, диафрагму 3, зеркало 4, объектив 5, формирующий зону воздействия, координатный стол 6, на котором размещается заготовка 7.

В устройстве используется проекционная схема обработки, при которой зона воздействия на поверхности заготовки формируется путем проек.ции диафрагмы.

Устройство работает следуюшлм образом. Излучение лазера 1 проходит через электромеханический затвор 2, р гулирукщий длительность воздействия формируется диафрагмой 3, отражаетс от зеркала 4 и попадает в объектив проецирующий изображение диафрагмы полностью заполненной лазерным излу чением, на поверхность заготовки 7 размещенной на координатном столике перпендикулярно падающему излучению Локальное термическое воздействие осуществляется последовательно дискретным перемещением зо1сы воздействия с заданным шагом расстановки р Дискретное перемещение зоны воздейс ВИЯ обеспечивается либо за счет ска нирования луча лазера зеркалом 4, либо за счет перемещения координатного Стола, на котором размещается заготовка 7. Точность перемещения зоны воздействия до 5 мкм обеспечивает точность расстановки микролинз в микролинзовом упорядоченном растре и, следовательно, качество растра. Управление размером микролинзы и ее оптическими характеристиками осуществляется изменением: длительности воздействия t ; размера сформированной зоны воздействия; закона распределения плотности мощности потока излучения. Минимальный размер микролинзы, которую можно изготовить по данному способу, определяется расходи мостью луча лазера 1 и оптическими характеристиками объектива 5 и состав ляет величину мкм. Микролинзу микролинзового упоря доченного растра формируют локальным термическим воздействием на поверхность заготовки из пористого оптического материала до температу ры размягчения, при которой происходит уплотнение заготовки, т.е. смьгкание пор и, следовательно, уса ка материала,, сопровождающаяся изменением показателя преломнения в пределах зоны воздействия сформированного луча лазера, имеющего длину волны излучения в области ма симального поглощения пористого оп ческого материала, нагфимер, для пористого боросиликатного стекла, лазер на С02 с длиной волны излучения - 10,6 мкм. Формообразование микролинзовой , поверхности происходит в ограниченной области под действием сил поверхностного натяжения размягченного пористого оптического материала в соответствии с температур ым полем в зоне воздействия. Определяющим фактором как для формирования определенного вида преломляющей поверхности (сферическая, асферическая), так и для распределения показателя преломления микролинзы является распределение плотности мощности в сформированном луче лазера. В результате локального термического воздействия образуется микролинза с вогнутой поверхностью радиуса кривизны RI, под которым располагается слой толщины h fat , с показателем преломления большим показаоптическотеля преломпения пористого v-t го материала на величину д. п (фиг.2). Ограниченный уплотнен гый слой микролинзу отделяет от объема заготовки преломляющая поверхность с радиусом кривизны Е.. Реально возможные величины R. мм, и полученная таким образом микролинза - отрицательная. Сошлифовка вогнутости (фиг.З) превращает в положительную микролинзу для любого возможного значения R. При тол1цине заготовки Н 4. -( at; в результате локального термического воздействия формируются обе стороны заготовки: лицевая и тьшьная. Область измененного показателя преломления распространяется на всю толщину заготовки и образуется двояковогнутая микролинза. Расстановку микропинз в упорядоченном растре осуществляют дискретным перемещением зоны воздействия с заданным шагом расстановки. Способ изготовления микролинзового упорядоченного растра с помощью последовательного локального термического воздействия сформированным лучом лазера на поверхность заготовки из пористого оптического материала по сравнению со способом селективной глубинной диффузией позволяет сократить время изготовления в 2 раза и уменьшить размер микролинзы и расстояние между ними до 50 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООПТИЧЕСКОГО РАСТРА | 2012 |

|

RU2515672C1 |

| ЛИСТОВОЙ МАТЕРИАЛ С ПЛАВАЮЩИМ СОСТАВНЫМ ИЗОБРАЖЕНИЕМ, СОДЕРЖАЩИЙ МИКРОЛИНЗЫ | 2002 |

|

RU2319185C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОЛИНЗ | 2009 |

|

RU2553417C2 |

| ЛИСТОВОЙ МАТЕРИАЛ С ПЛАВАЮЩИМ КОМБИНИРОВАННЫМ ИЗОБРАЖЕНИЕМ | 2000 |

|

RU2273038C2 |

| Способ изготовления микролинзового оптического растра | 1987 |

|

SU1610791A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛА С ГРАДИЕНТОМ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ | 1991 |

|

RU2008287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООПТИЧЕСКОГО РАСТРА | 2013 |

|

RU2554595C1 |

| МИКРОЛИНЗОВОЕ ЗАЩИТНОЕ ПОКРЫТИЕ С ПЛАВАЮЩИМ ИЗОБРАЖЕНИЕМ, ИСПОЛЬЗУЮЩЕЕ МАТЕРИАЛ С ПАМЯТЬЮ ФОРМЫ | 2007 |

|

RU2428730C2 |

| Способ изготовления стеклянных микролинзовых растров | 1987 |

|

SU1446579A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2097194C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОЛИНЗОВОГО УПОРЯДОЧЕННОГО РАСТРА в оптическом материале путем формирования в объеме заготовки областей с отличным от исходного показателем преломпекия, отличающийся тем, что, с цепью сокращения времени изготовления с одновременным уменьшением размера микролинз и расстояния между ними, указанные области последовательно формируют путем локального термического воздействия на поверхность заготовки из порис, ГУ %С п Ъ L того оптического материала сформированным лучом лазера с длительностью воздействия С , определяемой соотношением . .л 2cfa

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Applied Optics, 1982, 21, № 6, p | |||

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ЭНЕРГИИ МОРСКИХ ВОЛН | 1924 |

|

SU1054A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для преобразования движения поршня двигателя во вращательное движение вала | 1922 |

|

SU452A1 |

Авторы

Даты

1984-08-15—Публикация

1982-08-05—Подача