Изобретение относится к деревообработке, а именно к технологии сушки древесины, преимущественно бревен или бруса, и может быть использовано на предприятиях деревообрабатывающей и других отраслей промышленности.

Известны способ сушки древесины и установка для его осуществления (заявка № 95114879, МПК F26B 5/04, F26B 3/20, опубл. 1997.08.27). Способ включает нагрев древесины с помощью термостатированных нагревательных элементов до требуемой температуры, выдержки на каждой ступени нагрева и периодической обработки древесины вакуумом в процессе сушки, при этом нагрев термостатированными нагревательными элементами непосредственно ведут в нескольких зонах по длине высушиваемого материала с промежутками между зонами нагрева.

Известен способ обработки древесины (патент РФ № 2129955, МПК В27К 5/00, В27К 3/34, опубл. 1999.05.10), включающий пропитку древесины насыщенным раствором мочевины при комнатной температуре до поглощения не менее 20% мочевины к весу абсолютно сухой древесины, затем выдержку на воздухе в условиях закрытого помещения не менее 24-72 часа и только потом производят двухступенчатую сушку до остаточной влажности древесины не более 20%.

Известен способ конвективной сушки древесины, преимущественно бревен или бруса, (патент РФ № 2163328, МПК F26B 3/04, F26B 1/00, опубл. 2001.02.20), по которому перед началом сушки вдоль продольной оси бруса или бревна на его противоположных сторонах выполняют пазы, вдоль которых направляют поток воздуха. Изобретение направлено на сокращение сроков сушки и связанных с этим энергозатрат.

Известен способ сушки древесины (патент РФ № 2047064, МПК F26B 7/00, опубл. 1995.10.27), наиболее близкий к заявляемому и принятый за прототип, который предусматривает обработку штучных исходных сырьевых заготовок, например бревен, имеющих торцы. Бревно оборачивают эластичным упругоподатливым материалом в виде ленты, а по торцам устанавливают уплотнительные кожухи, соединенные патрубками с источником давления или разрежения. Лента также имеет ниппельные патрубки, соединенные с источником давления или разрежения. Усилие давления или разрежения подают в зависимости от выбранной технологии сушки бревна, если по патрубкам подают сжатый перегретый газ СО2, то патрубки присоединяют к вакуум-установке, если через патрубки нагнетают газ, то отвод через вакуум-установку осуществляют посредством патрубков. При значительном диаметре бревна по его оси формируют канал и размещают в нем перфорированную трубу, через которую отводят или нагнетают газ. Данный способ характеризуется трудоемкостью выполнения подготовительных операций, наличием сложного оборудования для содержания и нагрева газа, что определяет недостаточную эффективность способа сушки.

Технический результат, на решение которого направлено предлагаемое изобретение, заключается в повышение эффективности процесса сушки.

Технический результат достигается тем, что в способе сушки древесины, преимущественно бруса или бревен (вариант 1), включающем нагрев изнутри бруса или бревна, новым является то, что вдоль продольной оси бруса или бревна выполняют прорезь, в которой размещают источник тепла в виде электропроводящего нагревательного элемента и заполняют ее влагонепроницаемым теплоизоляционным термостойким упругим материалом. При этом прорезь выполняют глубиной до геометрического центра поперечного сечения бруса или бревна или близко к нему, а со стороны, противоположной стороне с прорезью, в брусе или бревне выполняют продольные пазы для компенсации температурного расширения и снятия напряжений при сушке.

В способе сушки древесины, преимущественно бруса или бревен (вариант 2), включающем нагрев изнутри бруса или бревна, новым является то, что с одной стороны бруса или бревна вдоль продольной оси и симметрично относительно нее выполняют, по меньшей мере, по одной прорези, в каждой из которых размещают источник тепла в виде электропроводящего нагревательного элемента и заполняют ее влагонепроницаемым теплоизоляционным термостойким упругим материалом. При этом в брусе прорези выполняют со следующими соотношениями: а=L/2-L /5, Н/4<b≤Н/2 и с=2-3 мм, где L - ширина бруса, H - высота бруса, а - расстояние между прорезями, b - глубина прорези, с - ширина прорези, а для бревна прорези выполняют со следующими соотношениями: а=D/2-D/5, D/4<b≤D/2 и с=2-15 мм, где D - диаметр бревна, а - расстояние между прорезями, b - глубина прорези, с - ширина прорези. Со стороны, противоположной стороне бруса или бревна с прорезями, выполняют продольные пазы для компенсации температурного расширения и снятия напряжений при усушке.

В способе сушки древесины, преимущественно бруса или бревен (вариант 3), включающем нагрев изнутри бруса или бревен, новым является то, что с одной стороны бруса или бревна вдоль продольной оси и симметрично относительно нее выполняют, по меньшей мере, по одной прорези с каждой стороны от оси и, по меньшей мере, одну прорезь между ними с противоположной стороны бруса или бревна, в каждой из которых размещают источник тепла в виде электропроводящего нагревательного элемента и заполняют влагонепроницаемым теплоизоляционным термостойким упругим материалом. Глубина каждой прорези не достигает плоскости, перпендикулярной прорезям и проходящей через продольную ось бруса или бревна, при этом в брусе прорези выполняют со следующими соотношениями: а=L/2-L/5, b<Н/2, b*<b, с=2-15 мм, где L - ширина бруса, Н - высота бруса, а - расстояние между прорезями, b - глубина прорезей с одной стороны бруса, b* - глубина прорези в брусе со стороны, противоположной стороне с прорезями с глубиной b, с - ширина прорезей, а для бревна прорези выполняют со следующими соотношениями: а=D/2-D/5, b<D/2, b*<b, с=2-15 мм, где D - диаметр бревна, а - расстояние между прорезями, b - глубина прорези с одной стороны бруса, b* - глубина прорези со стороны, противоположной стороне с прорезями с глубиной b, с - ширина прорезей.

В способе сушки древесины, преимущественно бруса или бревен (вариант 4), включающем нагрев изнутри бруса или бревна, новым является то, что вдоль продольной оси бруса или бревна с одной стороны и симметрично с противоположной стороны выполняют прорези, в каждой из которых размещают источник тепла в виде электропроводящего нагревательного элемента, после чего прорези заполняют влагонепроницаемым теплоизоляционным термостойким упругим материалом. Прорези выполняют глубиной, меньшей половины высоты бруса или половины диаметра бревна с расстоянием g между внутренними торцами прорезей не менее 4 см. С обеих сторон бруса или бревна с прорезями выполняют продольные пазы для компенсации температурного расширения и снятия напряжений при сушке.

Для всех четырех вариантов сушку ведут при температуре электропроводящего нагревательного элемента 90-150°С в течение всего времени сушки при температуре окружающего воздуха 30-50°С, относительной влажности 60-70% и скорости обдува 1-3 м/сек до достижения остаточной влажности древесины не более 20%, при этом в процессе сушки периодически проводят термовлагообработку бруса или бревен продолжительностью в 1 час при температуре окружающего воздуха 90-95°С и относительной влажности 95-100%.

Сущность изобретения представлена на фиг.1-7,

где

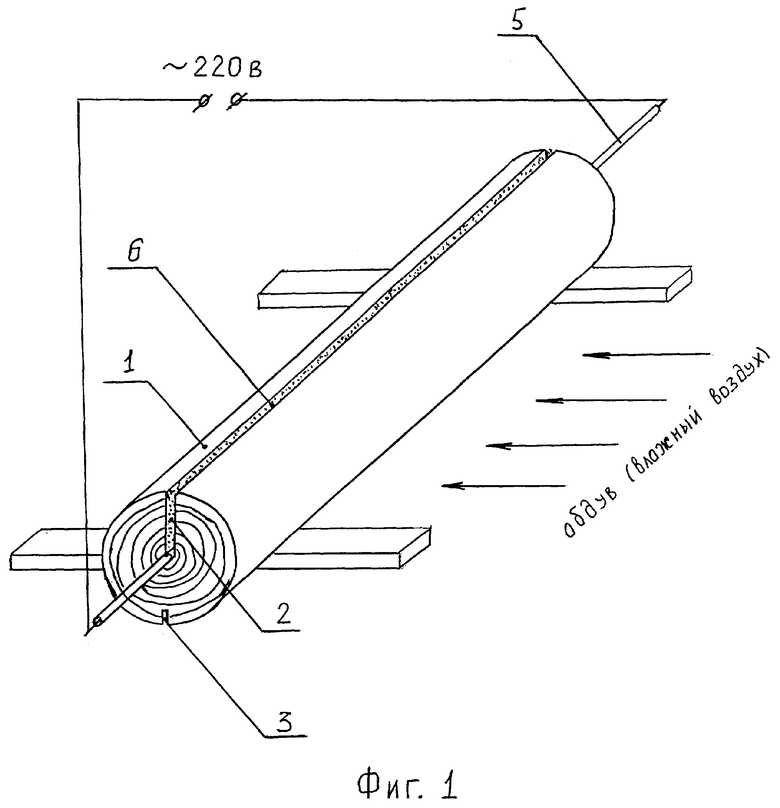

на фиг.1 - общий вид высушиваемого бревна по варианту 1;

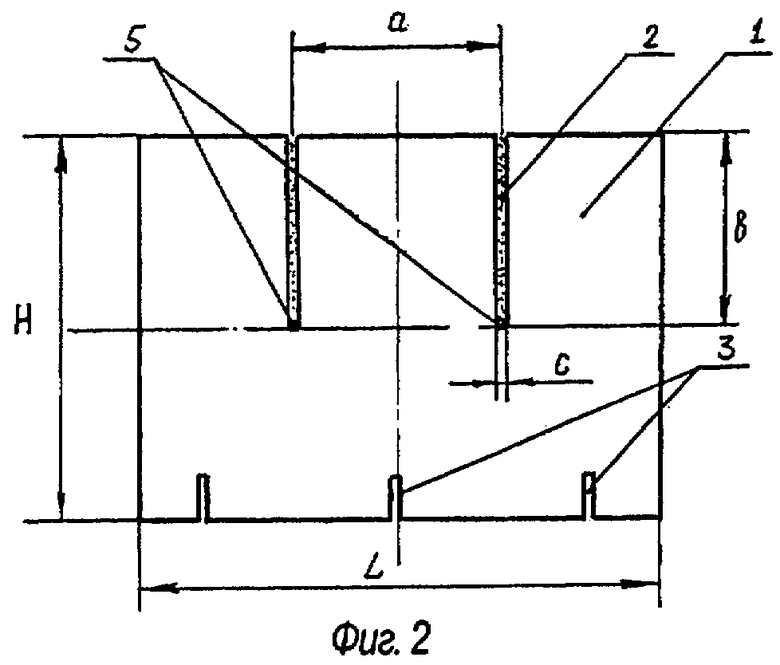

фиг.2 - поперечный разрез бруса при сушке по варианту 2;

фиг.3 - поперечный разрез бревна при сушке по варианту 2;

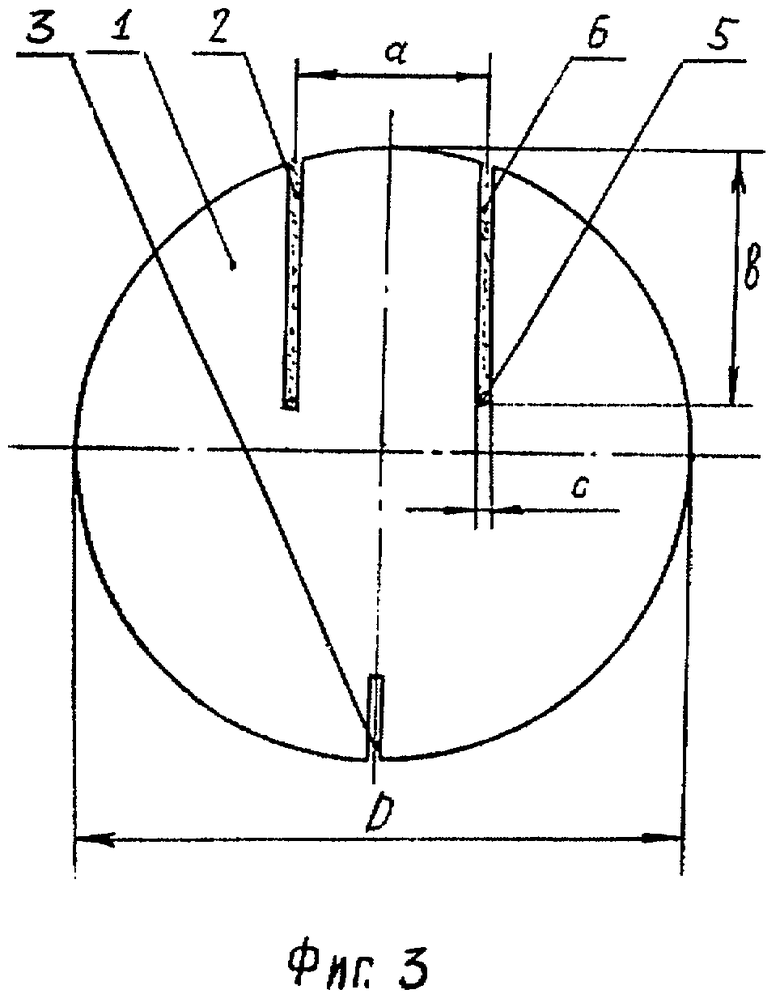

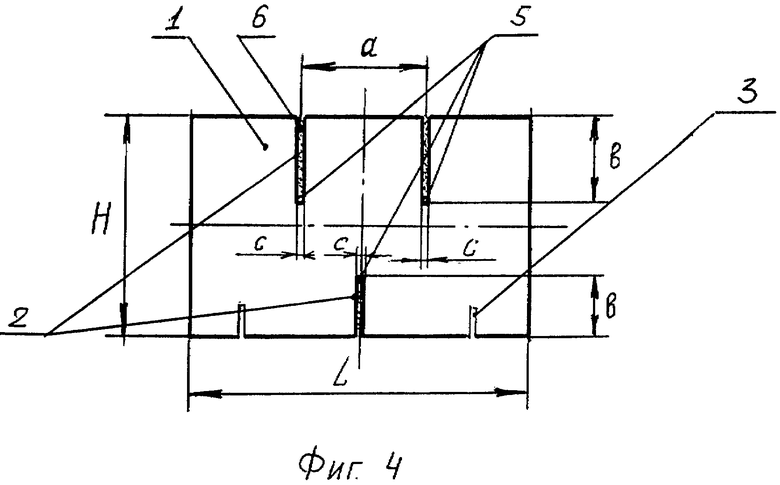

фиг.4 - поперечный разрез бруса при сушке по варианту 3;

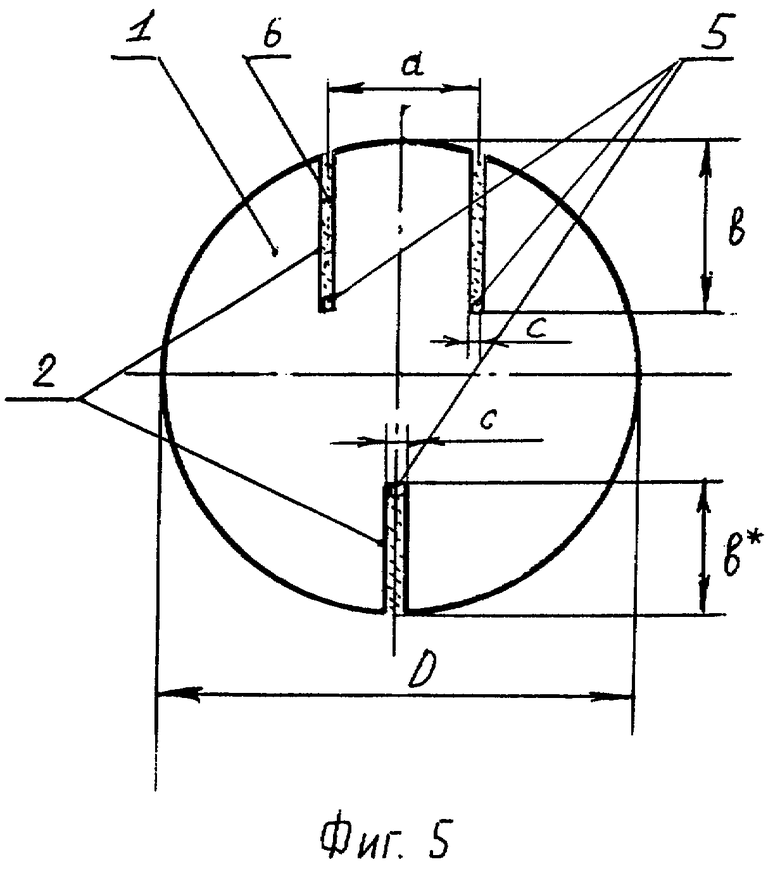

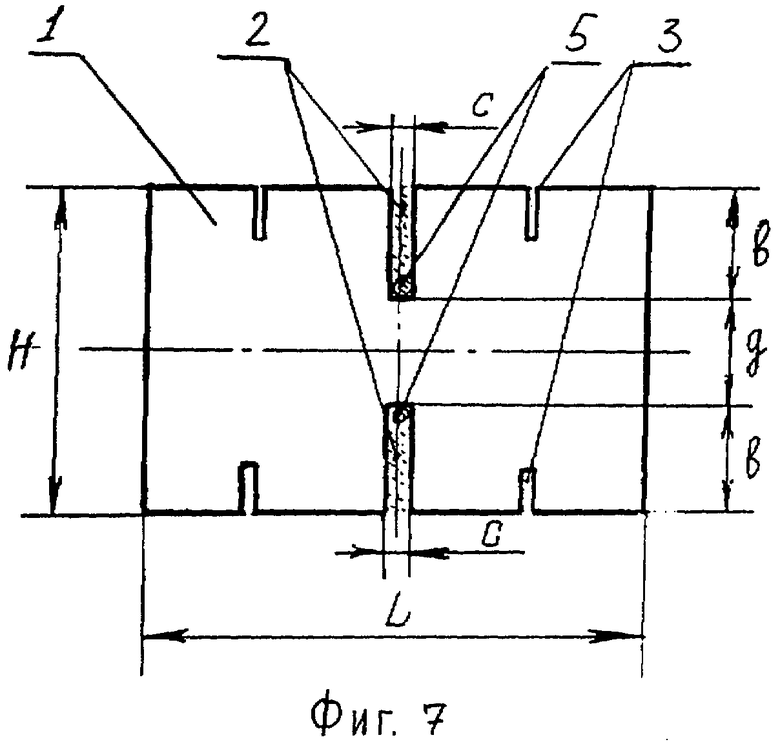

фиг.5 - поперечный разрез бревна при сушке по варианту 3;

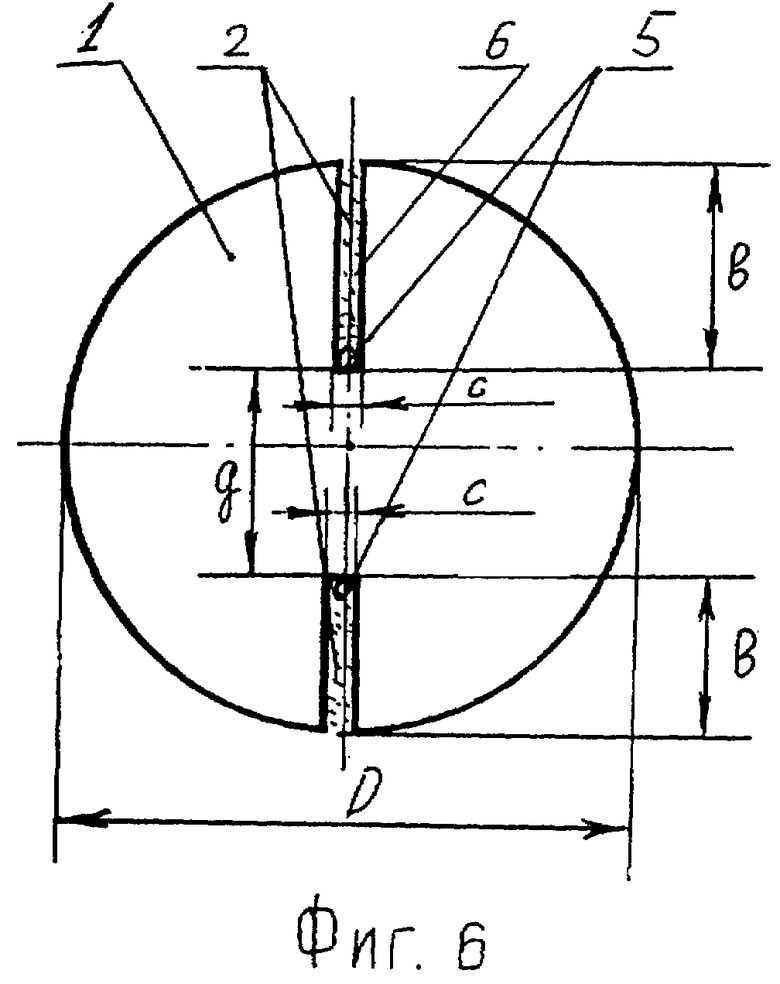

фиг.6 - поперечный разрез бревна при сушке по варианту 4;

фиг.7 - поперечный разрез бруса при сушке по варианту 4.

Здесь: 1 - высушиваемый сортимент (брус или бревно); 2 - продольная прорезь с одной стороны сортимента; 3 - продольный паз для компенсации температурных напряжений и снятия напряжений при сушке; 4 - продольная прорезь с другой стороны сортимента; 5 - электропроводящий нагревательный элемент; 6 - влагонепроницаемый теплоизоляционный термостойкий упругий материалом; Н - высота бруса; L - ширина бруса; D -диаметр бревна; а - расстояние между прорезями с одной стороны сортимента; b - глубина прорезей с одной стороны сортимента; b* - глубина прорези с другой стороны сортимента; с - ширина прорезей; g - расстояние между внутренними торцами прорезей по варианту 4.

Сушку осуществляют следующим образом.

В сортименте 1 (первый вариант), преимущественно в брусе или бревне, вдоль продольной оси выполняют прорезь 2 (фиг 1), в которой размещают источник тепла - электропроводящий нагревательный элемент 5, при этом прорезь 2 выполняют до или близко к геометрическому центру поперечного сечения сортимента 1, после чего прорезь заполняют влагонепроницаемым теплоизоляционным термостойким упругим материалом, например изолоном или вспененным каучуком. С противоположной стороны выполняют продольный паз 3 для компенсации температурного расширения и снятия напряжений при сушке.

В сортименте 1 (второй вариант), преимущественно в брусе или бревне, с одной стороны вдоль продольной оси и симметрично относительно нее выполняют, по меньшей мере, по одной прорези 2, в каждой из которых размещают источник тепла в виде электропроводящего нагревательного элемента 5, после чего прорезь заполняют влагонепроницаемым теплоизоляционным термостойким упругим материалом. Для бруса прорези 2 (фиг.2) выполняют со следующими соотношениями: а=L/2-L/5, H/4<b<Н/2 и с=2-15 мм, где L - ширина бруса, Н - высота бруса, а - расстояние между прорезями 2, b - глубина прорези 2, с - ширина прорези 2, а для бревна прорези 2 (фиг.3) выполняют со следующими соотношениями: а=D/2-D/5, D/4<b≤D/2 и с=2-15 мм, где: D - диаметр бревна, а - расстояние между прорезями 2, b - глубина прорези 2, с - ширина прорези 2. С противоположной стороны выполняют продольные пазы 3 для компенсации температурного расширения и снятия напряжений при сушке.

В сортименте 1 (третий вариант), преимущественно в брусе или бревне, с одной стороны вдоль продольной оси и симметрично относительно нее выполняют, по меньшей мере, по одной прорези 2 (фиг.4) и одну прорезь 4 между ними с противоположной стороны бруса или бревна, в каждой из которых размещают источник тепла в виде электропроводящего нагревательного элемента 5, после чего прорезь заполняют влагонепроницаемым теплоизоляционным термостойким упругим материалом. Глубина каждой прорези не достигает плоскости, перпендикулярной прорезям и проходящей через продольную ось бруса или бревна, при этом в брусе прорези 2 выполняют со следующими соотношениями: а=L/2-L/5, b<Н/2, b*<b, с=2-15 мм, где L - ширина бруса, Н - высота бруса, а - расстояние между прорезями 2, b - глубина прорезей 2 с одной стороны бруса, b* - глубина прорези 4 со стороны, противоположной стороне с прорезями 2, с - ширина прорезей 2 и 4, а для бревна прорези 2 выполняют со следующими соотношениями: а=D/2-D/5, b<D/2, b*<b, с=2-15 мм, где D - диаметр бревна, а - расстояние между прорезями 2, b - глубина прорези 2 с одной стороны бруса, b* - глубина прорези 4 со стороны, противоположной стороне с прорезями 2, с - ширина прорезей 2 и 4.

В сортименте 1 (четвертый вариант) вдоль продольной оси бруса или бревна с одной стороны и симметрично с противоположной стороны выполняют прорези 2, в каждой из которых размещают источник тепла в виде электропроводящего нагревательного элемента 5, после чего прорези 2 заполняют влагонепроницаемым теплоизоляционным термостойким упругим материалом. Прорези 2 выполняют глубиной, меньшей половины высоты бруса или половины диаметра бревна с расстоянием g между внутренними торцами прорезей 2 не менее 4 см. С обеих сторон бруса или бревна с прорезями 2 и выполняют продольные пазы 3 для компенсации температурного расширения и снятия напряжений при сушке.

Ширина прорезей 2 и 4 в брусе или в бревне задана в диапазоне с=2-15 мм, при этом прорезь минимальной ширины выполняется при использовании в качестве электронагревательного элемента 5 нихромовой проволоки, а прорезь максимальной ширины - при использовании теплонагревательного элемента с изоляцией - ТЭНа.

Заданный диапазон глубины b и b* прорезей 2 и 4 в брусе или бревне и заданный диапазон расстояния между ними а и g в вариантах 2, 3 и 4 соответственно определены экспериментальным путем из условия получения равномерного распределения конечной влажности материала по сечению бруса или бревна.

Сушку ведут при температуре электропроводящего нагревательного элемента 90-150°С в течение всего времени сушки при температуре окружающего воздуха 30-50°С, относительной влажности 60-70% и скорости обдува 1-3 м/сек до достижения остаточной влажности древесины не более 20%, при этом в процессе сушки периодически проводят термовлагообработку бруса или бревен продолжительностью в 1 час при температуре окружающего воздуха 90-95°С и относительной влажности 95-100%.

При реализации данного способа сушки сортимента (бруса или бревен) происходит следующее: при размещении источника тепла электропроводящего нагревательного элемента 5 в геометрическом центре поперечного сечения сортимента 1 внутри него или около него формируется единое поле с одинаковыми направлениями градиента температуры, градиента влажности и градиента давления насыщенных водяных паров. Все три градиента направлены одинаково от геометрического центра поперечного сечения сортимента 1 радиально к периферии, т.е. к поверхности сортимента 1. Благодаря этому скорость молекулярного перемещения влаги от центра к поверхности сортимента 1 возрастает в несколько раз по сравнению с традиционными способами сушки, при которых направления градиентов температуры и влажности направлены навстречу друг другу.

Например, осуществлялась сушка цилиндрического сортимента 1 длиной 4 метра и диаметром 220 мм (сосна) при начальной влажности 60-80%, который после сушки за 3-е суток достиг влажности 20% на поверхности и 7% в центральной части поперечного сечения. В бревне при помощи станка «Термит-280У» фрезеруется прорезь 2 в направлении от края бревна к центру шириной с=14 мм и глубиной b=115 мм. С противоположной стороны прорези 2 (напротив него) с помощью того же станка «Термит-280У» фрезеруется паз 3, так называемый компенсационный паз, служащий для уменьшения количества трещин в бревне. Бревно помещается в обычную сушильную камеру конвективного действия и устанавливается прорезью 2 вверх. На дно этой прорези 2 укладываются соединенные последовательно теплоэлектронагреватели (ТЭНЫ) (5 шт. по 1 метру, диаметр 13 мм), работающие от сети переменного тока 220 В, мощность каждого ТЭНа1 кВт. При включении в сеть они нагреваются в диапазоне температур от 90 до 150°С в зависимости от теплопередающих свойств бревна, которые зависят, в частности, от влажности бревна. Прорезь 2 заделывают влагонепроницаемым и одновременно теплоизолирующим материалом, например изолоном или вспененным каучуком, который должен обладать способностью сжиматься и разжиматься в зависимости от изменения ширины прорези 2. Ширина прорези 2 на разных этапах сушки существенно изменяется, т.к. зависит от изменяющихся по длине свойств бревна (сучки, засмолы, начальная влажность и проч.).

Для сушки сортиментов 1 (бруса или бревен) больших сечений наиболее эффективно применение второго и третьего вариантов предлагаемого способа, по которым электропроводящие нагревательные элементы 5 расположены вокруг геометрического центра сортимента 1 в двух и более прорезях с одной стороны сортимента 1 и/или в одной и более прорезях с другой стороны сортимента 1, за счет чего достигается более равномерное распределение конечной влажности материала по сечению бруса или бревна.

Электропроводящие нагревательные элементы 5 (нихромовая проволока или теплонагревательный элемент с изоляцией - ТЭН), расположенные в центре сортимента 1, постоянно включены на протяжении всего процесса сушки. После начального прогрева бревна в течение 2-х часов при температуре воздуха в сушильной камере 20-25°С в сушильную камеру в течение 1 часа подают влажный воздух (влажность 95-100%) при закрытых вентиляционных задвижках, температуре 90-95°С и при скорости обдува 1-2 м/сек. Затем подача воздуха прекращается и в течении 2-х часов производится сушка только при помощи электронагревательных элементов 5 и полностью открытых вентиляционных заслонках вверху и внизу сушильной камеры при температуре воздуха на этом режиме 40-50°С. Далее опять включается подача влажного воздуха с указанными выше параметрами на 1 час, и процесс повторяется. По истечении 3-х суток со времени начала сушки электронагревательные элементы 5 (ТЭНы) отключаются, вентиляционные заслонки открываются, и в течении 12-15 часов происходит остывание бревен. Для различных материалов (порода древесины, диаметр, размер сортимента и проч.) режимы сушки могут отличаться отдельными параметрами. При таком способе сушки центральные части высыхают и подвергаются усадке раньше и в большей степени, чем периферийные.

Благодаря этому трещины на поверхности сортиментов 1 минимальны по размерам и по количеству, чего всегда трудно было достичь при сушке бревен и бруса больших сечений, так как обычно в первую очередь высыхают поверхностные слои материалов, а термовлагообработка при значительной толщине материала весьма энергоемка, длительна и малоэффективна. После окончания сушки сортимент (брус или бревна) выдерживаются в помещении при температуре 20-25°С сложенными в штабель через прокладки с расстоянием между сортиментами 10-12 см в режиме кондиционирования в течение 7-8 дней для релаксации и выравнивания влажности по сечению сортимента.

Прорези 2 и 4 вдоль продольной длины сортимента не влияет на его качество. При применении высушенных таким способом бруса или бревен в строительстве в качестве конструкционных материалов (например, стеновых или балок и пр.) прочность их на изгиб в вертикальной плоскости практически не изменяется при вертикальной прорези, прочность на изгиб в горизонтальном направлении изменяется незначительно, да и горизонтальных нагрузок ни стены, ни балки в конструкции дома не испытывают. Для устранения продуваемости стен технологические прорези 2 и 4 легко заделать при помощи материалов, используемых для уплотнения сопряжения бревен или бруса (льноватин, пакля, джут и пр.), либо закрыть деревянными заглушками соответствующего сечения. Эти операции возможны и на этапе заводского изготовления стеновых материалов и на этапе строительства зданий из них.

После завершения процесса сушки сортимент 1 (брус или бревно) подвергается фрезеровке (корректируются геометрические размеры сортимента, деформированного в результате сушки, прорезь растачивается на 1-2 мм). В прорези вставляется вставка из той же породы древесины с небольшим натягом на клею. В результате получается круглое сухое оцилиндрованное бревно. В нем изготавливаются технологические пазы и отверстия для его сборки в стене дома, бревно шлифуется, покрывается антисептиками. Сухое бревно, упакованное в полиэтилен, может храниться на складе сколько угодно. Изготовленные из сухого материала стены дома имеют минимальную усадку (всего 1%). В доме можно начинать отделочные работы сразу после монтажа сруба, что сокращает сроки строительства дома с 1-2 лет до 1-2 месяцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО БРУСА ИЛИ БРЕВНА (ВАРИАНТЫ) | 2007 |

|

RU2334922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕВЕНЧАТОГО ИЗДЕЛИЯ (ВАРИАНТЫ), БРЕВЕНЧАТОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО СУШКИ (ВАРИАНТЫ) | 2008 |

|

RU2389602C1 |

| СПОСОБ КОНВЕКТИВНОЙ СУШКИ ДРЕВЕСИНЫ | 1999 |

|

RU2163328C1 |

| СПОСОБ КОНВЕКТИВНОЙ СУШКИ ОЦИЛИНДРОВАННЫХ БРЕВЕН | 2013 |

|

RU2525821C1 |

| СПОСОБ ТЕРМООБРАБОТКИ БРЕВЕН | 2016 |

|

RU2642705C2 |

| СПОСОБ СВЧ-СУШКИ ДЛИННОМЕРНЫХ ЛЕСОМАТЕРИАЛОВ, ПРЕДПОЧТИТЕЛЬНО БРЕВЕН, БРУСЬЕВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424479C2 |

| КЛЕЕНОЕ ОЦИЛИНДРОВАННОЕ БРЕВНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2325988C1 |

| СПОСОБ И УСТРОЙСТВО СУШКИ ДРЕВЕСИНЫ | 2005 |

|

RU2290579C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2007 |

|

RU2348872C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СУШКИ ДРЕВЕСИНЫ С ИСПОЛЬЗОВАНИЕМ ВОЛН РАЗЛИЧНОЙ ФИЗИЧЕСКОЙ ПРИРОДЫ | 2009 |

|

RU2423655C1 |

Изобретение относится к деревообработке, а именно к технологии сушки древесины, преимущественно бруса или бревен, и может быть использовано на предприятиях деревообрабатывающей и других отраслей промышленности. Способ сушки древесины, преимущественно бруса или бревен, включает нагрев изнутри бруса или бревна, для чего выполняют вдоль продольной оси бруса или бревна прорези, размещают в прорезях источник тепла в виде электропроводящего нагревательного элемента и заполняют их влагонепроницаемым теплоизоляционным термостойким упругим материалом. По первому варианту выполняют одну прорезь глубиной до геометрического центра поперечного сечения бруса или бревна или близко к нему. По второму варианту с одной стороны бруса или бревна вдоль продольной оси и симметрично относительно нее выполняют, по меньшей мере, по одной прорези. По третьему варианту с одной стороны бруса или бревна вдоль продольной оси и симметрично относительно нее выполняют, по меньшей мере, по одной прорези и, по меньшей мере, одну прорезь между ними с противоположной стороны бруса или бревна. По четвертому варианту прорези выполняют вдоль продольной оси бруса или бревна с одной стороны и симметрично с противоположной стороны. Изобретение позволяет повысить эффективность процесса сушки. 4 н. и 18 з.п. ф-лы, 7 ил.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1991 |

|

RU2047064C1 |

| СПОСОБ КОНВЕКТИВНОЙ СУШКИ ДРЕВЕСИНЫ | 1999 |

|

RU2163328C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010701C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1997 |

|

RU2129955C1 |

Авторы

Даты

2007-04-27—Публикация

2005-02-11—Подача