Изобретение относится к деревообработке, а именно к технологии сушки древесины и других волокнистых материалов, и может быть использовано на предприятиях деревообрабатывающей промышленности и других отраслях промышленности.

Известен способ сушки древесины, включающий нагрев ее горячим воздухом и последующее вакуумирование с повторением указанных циклов "нагрев - вакуумирование" до достижения древесиной заданной влажности (см. описание к патенту РФ N 2027126, F 26 B 3/02, 1995 /1/). Недостатком известного способа является сложность реализации, поскольку предусматривается наличие нескольких циклов "нагрев - вакуумирование" и потребность в относительно сложных сушильных устройствах, способных обеспечивать вакуумирование значительных объемов.

Известен способ конвективной сушки древесины, включающий ее нагрев в камере при атмосферном давлении и последующее вакуумирование камеры с подачей в нее атмосферного воздуха до достижения древесиной заданной остаточной влажности (см. описание к патенту РФ N 2045720, F 26 B 3/20, 1995 /2/). Известный метод следует отнести к конвективным, поскольку при его реализации используется конвекция, т.е. перенос теплоты, в частности, с помощью агента сушки, в качестве которого используется воздух (см. Физический энциклопедический словарь. М., СЭ, 1983, с. 307).

Недостатком известного способа, как и описанного выше, является относительная сложность реализации, заключающаяся в необходимости использования установок, обеспечивающих вакуумирование значительных объемов.

Наиболее близким к заявляемому по своей технической сущности и достигаемому результату является известный способ конвективной сушки древесины, включающий ее обдув нагретым воздухом в туннельной сушилке (см. описание к патенту РФ N 2080532, F 26 B 9/06, 1997 /3/).

Недостатком известного способа является длительный срок сушки древесины и вызванные этим значительные энергозатраты, что обусловлено отсутствием предварительных операций, способствующих ускорению процессов сушки.

Заявляемый в качестве изобретения способ конвективной сушки древесины направлен на сокращение сроков сушки и связанных с этим энергозатрат.

Указанный результат достигается тем, что способ конвективной сушки древесины, преимущественно бруса или бревен, предусматривает выполнение перед началом сушки вдоль продольной оси бруса или бревна на его противоположных сторонах пазов.

Указанный результат достигается также тем, что поток воздуха направляют вдоль пазов.

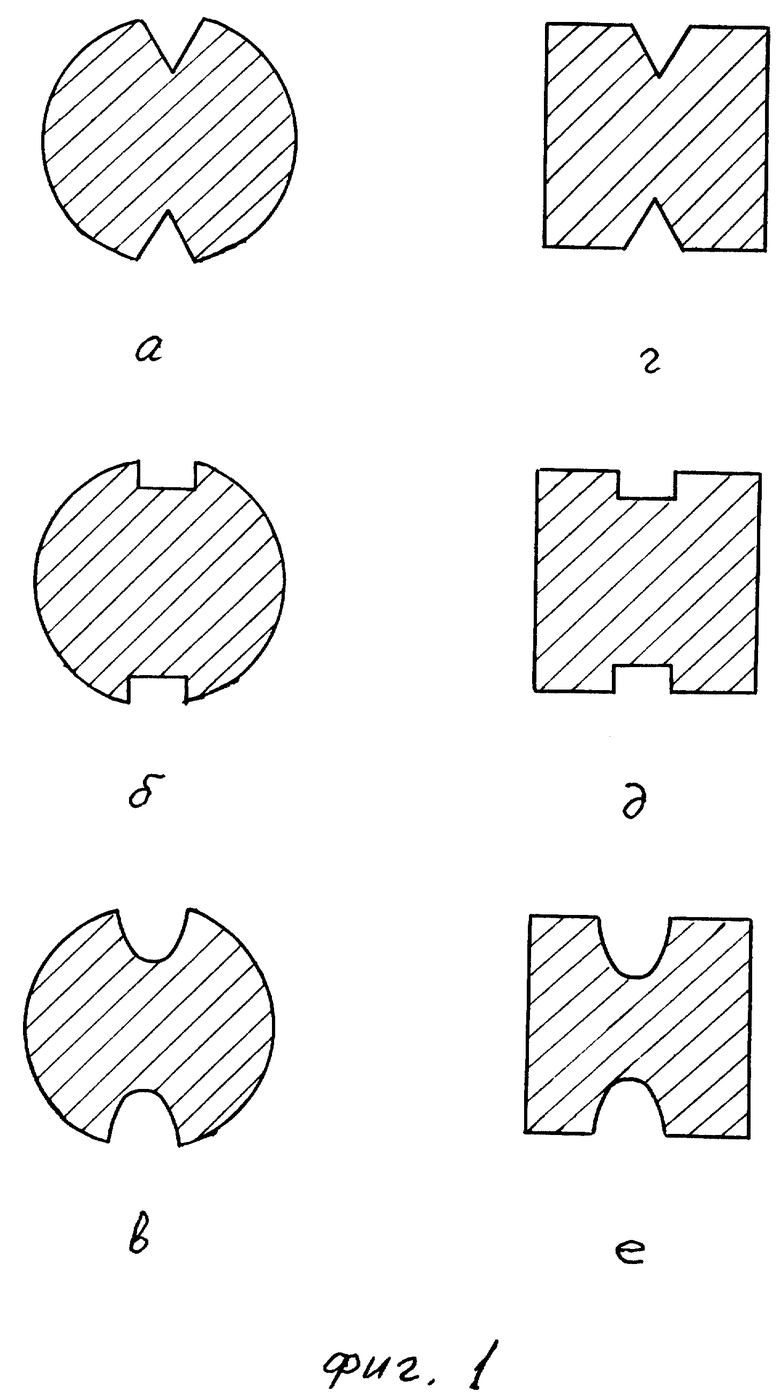

Указанный результат достигается также тем, что паз в брусе выполняют со следующим соотношением размеров:

b = (D-d)/2 = a; l = (H-a)/2,

где D - толщина бруса, мм;

d - ширина паза, мм;

b - расстояние от края бруса до стенки паза мм;

H - высота бруса, мм;

l - глубина паза, мм;

a - расстояние между дном пазов, мм.

Отличительными признаками заявляемого способа являются:

- выполнение в подвергаемом сушке брусе или бревне перед началом сушки пазов на противоположных сторонах вдоль продольной оси;

- направление потока воздуха, используемого для создания принудительной конвекции путем обдува, вдоль пазов;

- выполнение паза в брусе с указанным соотношением размеров.

Выполнение в подвергаемом сушке брусе или бревне пазов позволяет увеличить поверхность изделия, с которой будет испаряться влага, и обеспечить доступ агента сушки вглубь материала и тем самым ускорить процесс сушки и, следовательно, сократить энергозатраты на проведение процесса.

Выполнение пазов вдоль продольной оси бруса или бревна на его противоположных сторонах, во-первых, обеспечивает технологичность подготовки процесса сушки, а, во-вторых, сохраняет прочностные характеристики бревна или бруса, как это имеет место в двутавровой балке.

Направление потока воздуха, используемого для обдува древесины, вдоль пазов также обеспечивает ускорение процесса сушки, так как исключает застой насыщенного водяным паром воздуха в полостях пазов.

Для обеспечения процесса сушки можно использовать как подогретый воздух, так и воздух, имеющий температуру окружающей среды.

Известно, что время сушки древесины t примерно пропорционально D1,5, где D - толщина подвергаемого сушке изделия. Поэтому, чтобы высушить изделие, имеющее различные поперечные размеры, его нужно подвергать сушке в течение времени, пока оно не высохнет в самой широкой части поперечного сечения. Выполнение же пазов с указанными соотношениями размеров позволяет обеспечить равную толщину элементов поперечного сечения бруса, что также обеспечивает ускорение процесса сушки. В этом случае время сушки t за счет уменьшения наиболее широкого поперечного сечения примерно в два раза сокращается в 2,8 раза (D1,5/b1,5) ≈ 21,5 ≈ 2,8).

Дополнительным результатом от выполнения в бревнах или брусьях продольных пазов является то, что при сборке из них домов автоматически возникают заполненные воздухом полости, что повышает тепловое сопротивление стен.

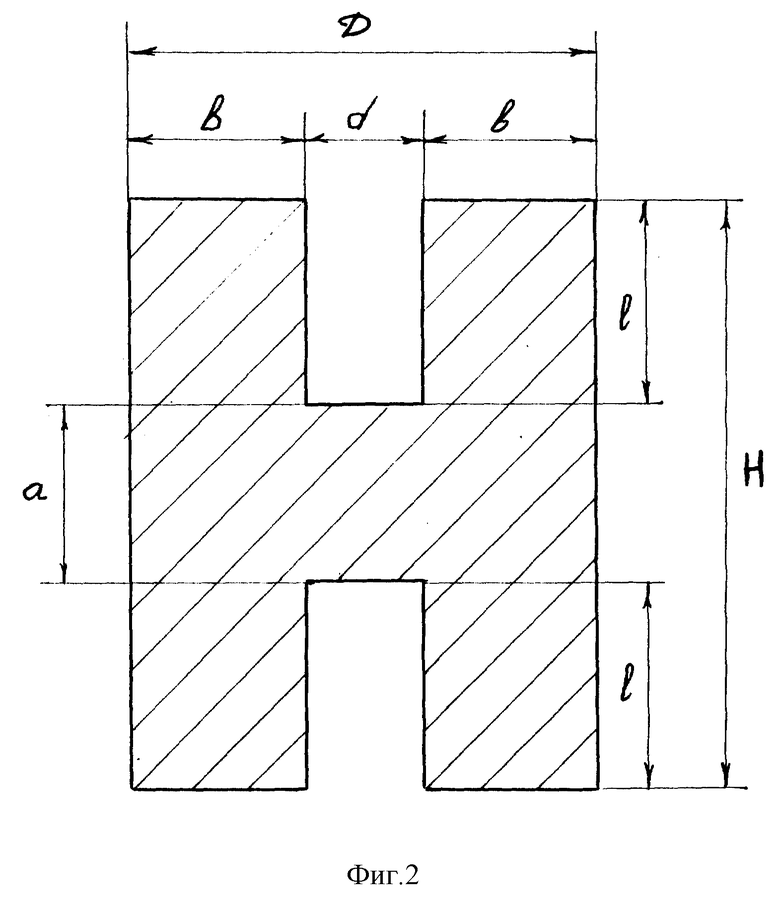

Сущность заявляемого способа сушки древесины поясняется примером реализации и чертежами. На фиг. 1 представлены поперечные сечения бревен и брусьев с выполненными в них пазами. На фиг. 2 представлен поперечный разрез бруса с оптимальным размером пазов, обеспечивающим наиболее быстрое высушивание.

Способ реализуется следующим образом. В направляемых на сушку бревнах или брусьях с помощью известного деревообрабатывающего оборудования изготавливаются пазы вдоль их продольной оси. Затем брусья или бревна укладываются в известные устройства для сушки (открытые или закрытые) и обдуваются сушильным агентом (воздухом) с заданными параметрами температуры и влажности, обеспечивающими качественную сушку с направлением его потока вдоль пазов. Процесс сушки контролируется с помощью известных средств и по достижении древесиной заданных значений влажности прекращается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО БРУСА ИЛИ БРЕВЕН (ВАРИАНТЫ) | 2005 |

|

RU2298139C2 |

| СПОСОБ ТЕРМООБРАБОТКИ БРЕВЕН | 2016 |

|

RU2642705C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО БРУСА ИЛИ БРЕВНА (ВАРИАНТЫ) | 2007 |

|

RU2334922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОГО СРУБА С ИСПОЛЬЗОВАНИЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ БРЕВЕН | 2010 |

|

RU2472614C2 |

| СПОСОБ КОНВЕКТИВНОЙ СУШКИ ОЦИЛИНДРОВАННЫХ БРЕВЕН | 2013 |

|

RU2525821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕВЕНЧАТОГО ИЗДЕЛИЯ (ВАРИАНТЫ), БРЕВЕНЧАТОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО СУШКИ (ВАРИАНТЫ) | 2008 |

|

RU2389602C1 |

| СПОСОБ СВЧ-СУШКИ ДЛИННОМЕРНЫХ ЛЕСОМАТЕРИАЛОВ, ПРЕДПОЧТИТЕЛЬНО БРЕВЕН, БРУСЬЕВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424479C2 |

| СПОСОБ СУШКИ ОЦИЛИНДРОВАННЫХ БРЕВЕН | 2007 |

|

RU2332625C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2007 |

|

RU2348872C1 |

| Способ сушки лесоматериалов | 1980 |

|

SU916923A1 |

Изобретение относится к деревообработке, а именно к технологии сушки древесины и других волокнистых материалов, и может быть использовано на предприятиях деревообрабатывающей и других отраслей промышленности. Способ конвективной сушки древесины, преимущественно бруса или бревен, осуществляется следующим образом. Перед началом сушки вдоль продольной оси бруса или бревна на его противоположных сторонах выполняют пазы, вдоль которых направляют поток воздуха. Кроме того, паз в брусе выполняют со следующим соотношением размеров: b = (D - d)/2 = a; l = (H - a)/2, где D - толщина бруса, мм; d - ширина паза, мм; b - расстояние от края бруса до стенки паза, мм; Н - высота бруса, мм; l - глубина паза, мм; а - расстояние между дном пазов, мм. Изобретение направлено на сокращение сроков сушки и связанных с этим энергозатрат. 1 з.п.ф-лы, 2 ил.

b = (D-d)/2 = a; l = (H-a)/2,

где D - толщина бруса, мм;

d - ширина паза, мм;

b - расстояние от края бруса до стенки паза, мм;

Н - высота бруса, мм;

l - глубина паза, мм;

а - расстояние между дном пазов, мм.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ В ТУННЕЛЬНОЙ СУШИЛКЕ | 1989 |

|

RU2080532C1 |

| Способ предварительной тепловой обработки высоковлажных полиматериалов | 1974 |

|

SU511492A1 |

| Способ предохранения деревянных элементов строительных конструкций от образования на их боковых поверхностях усушенных трещин | 1949 |

|

SU100765A1 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2263029C2 |

| Импульсный регулятор постоянного напряжения | 1988 |

|

SU1601712A1 |

Авторы

Даты

2001-02-20—Публикация

1999-10-14—Подача