Изобретение относится к строительной индустрии и деревообрабатывающей промышленности, в частности к быстрым технологиям сушки древесины крупных сортиментов оборудованием, циклически генерирующим мощные вакуумные импульсы за счет объемных соотношений сушильной и вакуумной камер с последующим углублением вакуума в сушильной камере вакуум-насосом.

Известен способ сушки древесины в сушильной камере (патент Франции 2351366, М.кл. F26В 3/04, опубл. 1990), заключающийся в многократном чередовании циклов обдува древесины нагретым воздухом при помощи калорифера и вентилятора с отводом выделяющихся паров при вакуумировании, при этом продолжительность нагрева к продолжительности вакуумирований составляется в пределах от трех к одному до шести к одному при продолжительности вакуумирования 45-120 сек, охлаждение осуществляют в атмосферных условиях.

Известен способ сушки древесины по патенту (RU 2056602, М.кл. F26В 5/04, F26В 3/04), содержащая нагревательную сушильную вакуумную камеру, соединенную через быстродействующий вакуумный клапан посредством системы вакуумных трубопроводов с ресивером и вакуумным насосом, при этом соотношение объема сушильной камеры к объему ресивера для создания вакуума необходимой глубины должно быть не менее как 1:10.

Автору, после проведения информационного поиска, не известен прототип со стадийной организацией ведения технологического процесса сушки крупных сортиментов поперечных сечений древесины (бревен, бруса) по ступенчатому заданию объема пропаривающего агента.

Таким образом, задача, на решение которой направлено заявленное изобретение, состоит в получении высококачественной сушки бревен и бруса путем уменьшения разницы в процессе сушки между влажностью поверхностных слоев и серединой бревна (бруса) с уменьшением напряжений между ними.

Данная задача достигается тем, что для уменьшения воздействия на древесину вышеуказанного отрицательного процесса при скорости прокачки агента сушки 2÷2,5 м/сек по каналам-диффузорам через два ряда теплоотдающих элементов технологический процесс сушки организован стадийно, каждая ступень которого состоит из 3÷6 циклов, в которых выравнивание влажности поверхностных и центральных слоев бревна (бруса) приводится в (3÷6)-1 циклах с последовательно возрастающим объемом горячей воды или пара при удалении свободной и связанной влаги соответственно в пределах 15÷30% и 25÷50%.

Признак того, что при ускоренной вакуумно-импульсной сушке предложенный стадийный способ выравнивания влагосодержания замедляет усушку поверхностных слоев по отношению к центральным слоям древесины крупных поперечных сечений, является новым.

Равномерная циркуляция агента сушки в изолированной от атмосферы камере со скоростью 2÷2,5 м/сек по каналам-диффузорам по меньшей мере через два ряда теплоотдающих элементов, соответственно нагреваемых прокачиваемым в разных направлениях жидким высокотемпературным теплоносителем, в сочетании с равномерным отбором смеси делителями потока обеспечивают равномерную температуру и влажность теплоносителя по всей камере и поддерживает однородные условия во все время процесса сушки, что является признаком существенным и обеспечивающим достижение поставленной изобретением задачи.

На чертежах показано:

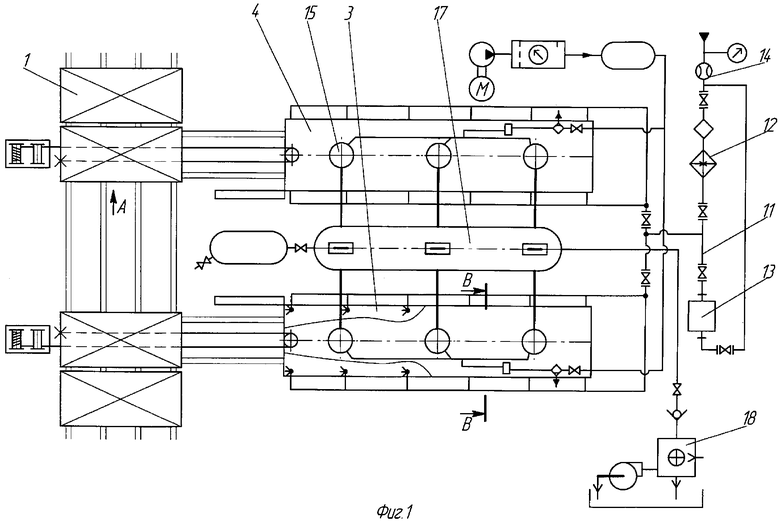

на фиг.1 - технологическая схема оборудования для осуществления предлагаемого способа сушки;

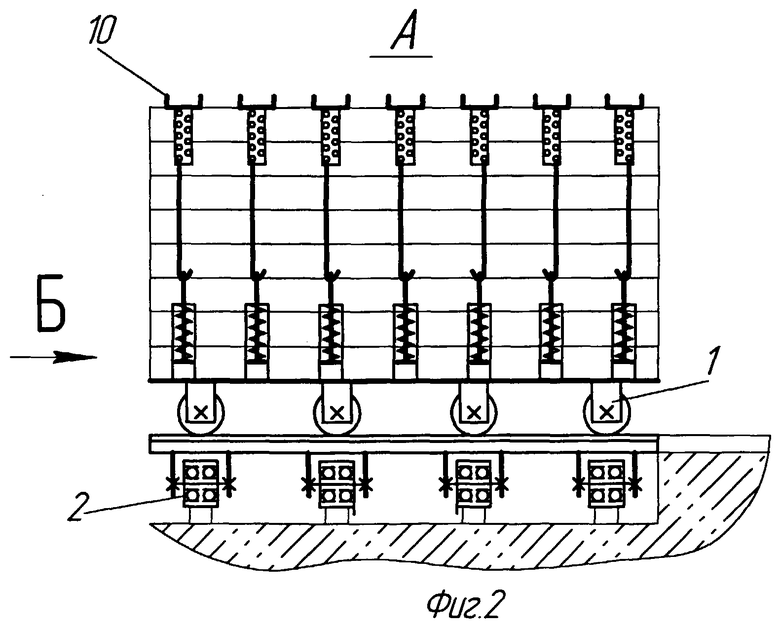

на фиг.2 - вид А на фиг 1, поперечная тележка с тележкой со штабелем;

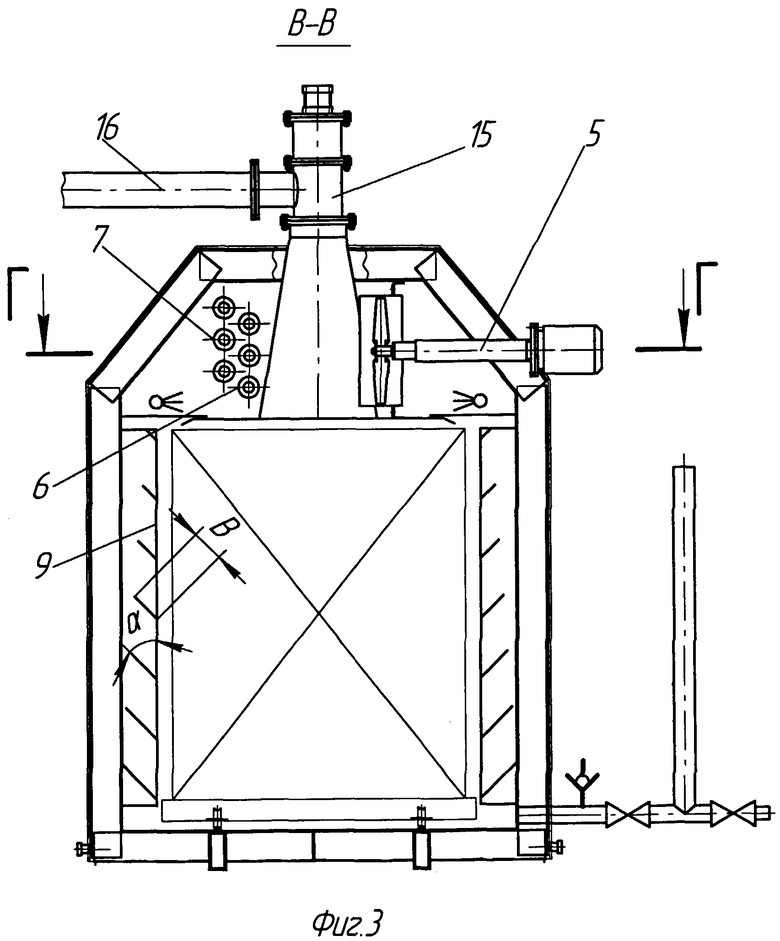

на фиг.3 - сечение В-В на фиг.1;

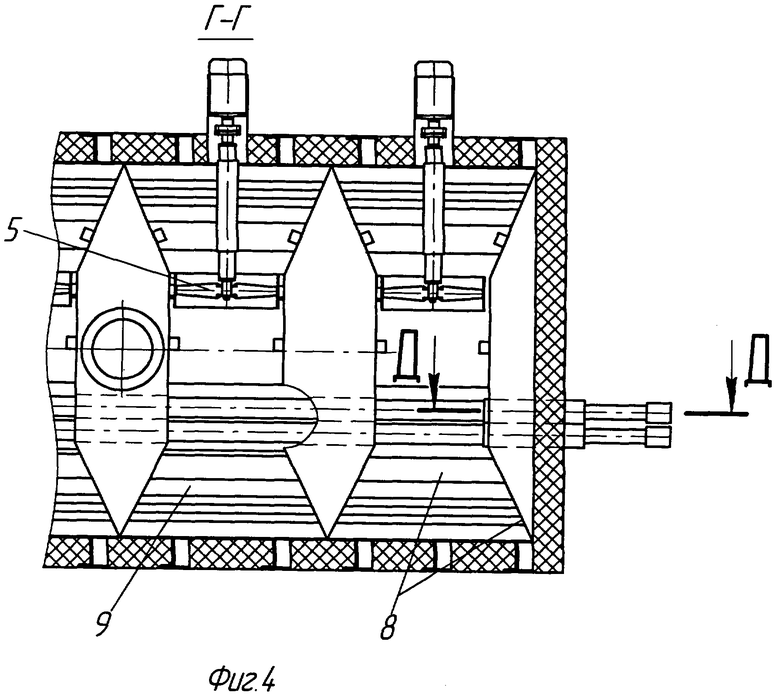

на фиг.4 - сечение Г-Г на фиг.3;

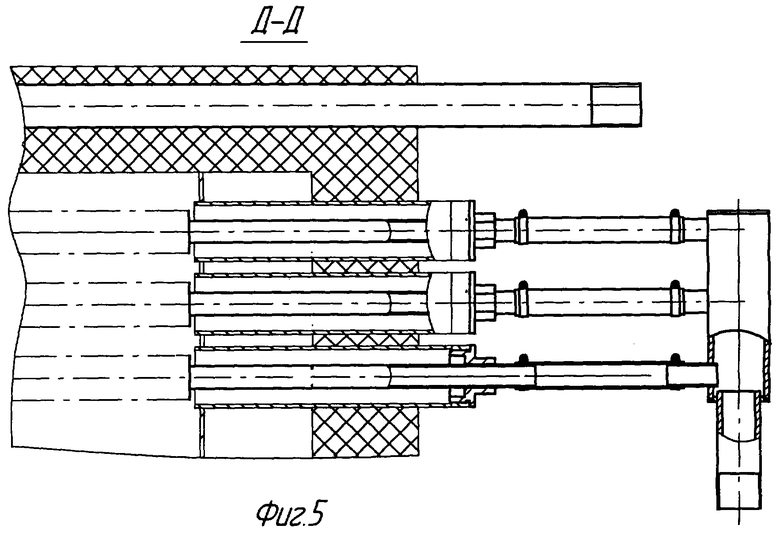

на фиг.5 - сечение Д-Д на фиг.4;

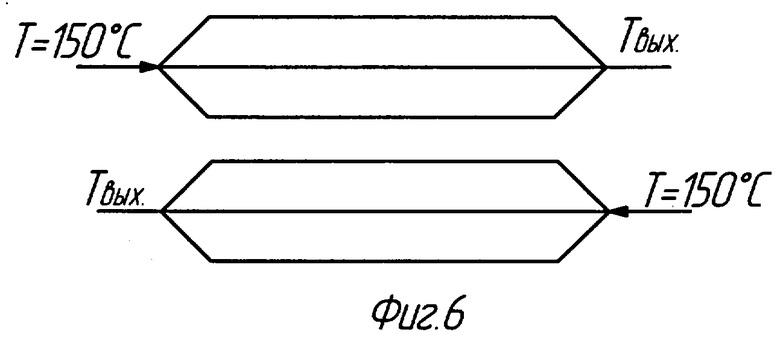

на фиг.6 - схема движения теплоносителя;

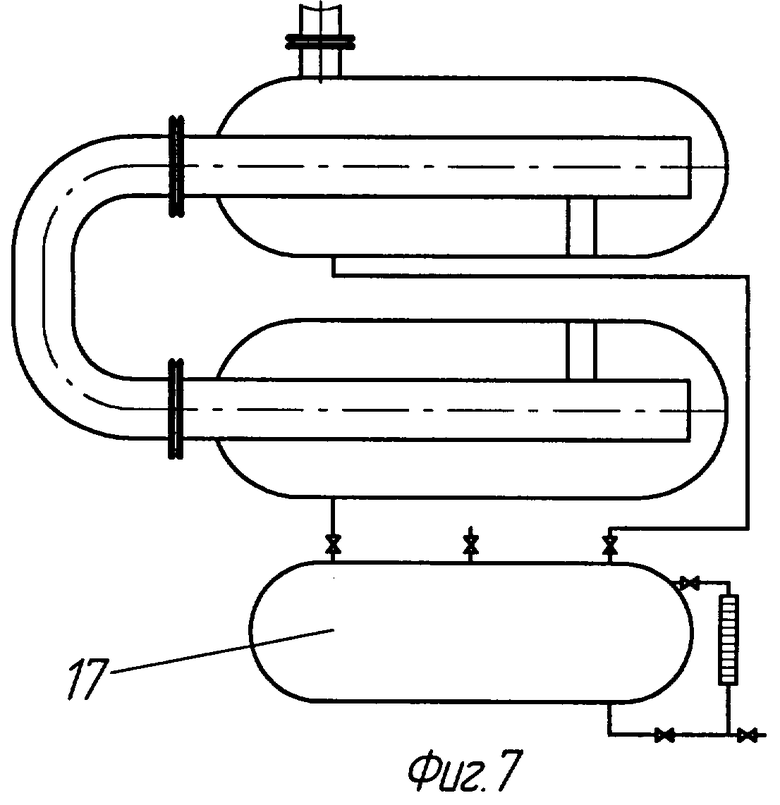

на фиг.7 - вакуумная камера;

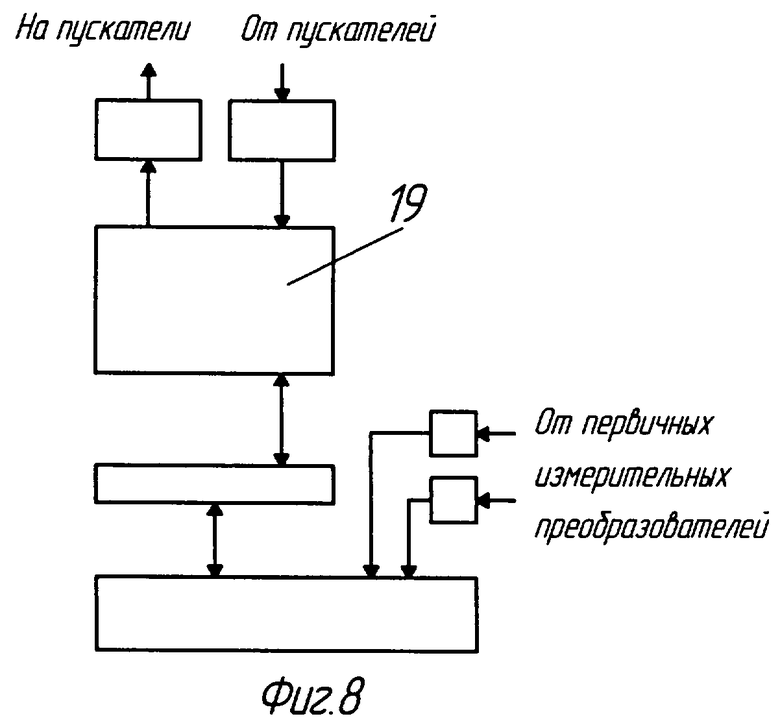

на фиг.8 - структурная схема управления.

Способ сушки древесины крупных сортиментов на предложенном согласно технологической схеме (фиг.1) оборудовании, в общем случае, включает группу проводимых в последовательности транспортно-складских операций при помощи тележек 1 и 2 с механизмами прижима штабеля, подъездными путями и канатной тягой, и собственно термо-вакуум-импульсного воздействия на пиломатериал в двух рабочих камерах 3 и 4, осуществляемого с интервалом, например, в 30 минут, а именно нагрев и движение агента сушки со скоростью 2÷2,5 м/сек осуществляется посредством реверсивных вентиляторов 5 через калорифер, выполненный по меньшей мере из двух 6 и 7 рядов теплоотдающих элементов, выполненных с возможностью герметизации входа-выхода и прохода в разных направлениях теплонесущего жидкого высокотемпературного теплоносителя с последующим симметричным выходом потока агента сушки по постепенно возрастающему сечению каналов-диффузоров 8 для раздачи делителями потока 9 каждому зазору, образованному рядами прокладок 10, размягчение и выравнивание влажности по сечению древесины горячей водой или паром системой увлажнения 11 осуществляется многоступенчатым способом, в каждой ступени которого выравнивание влажности поверхностных и центральных слоев производят при помощи встроенного перед водонагревателем 12 и парогенератором 13 расходомера 14 в (3÷6)-1 циклах с последовательно возрастающим объемом воды или пара с последующей выдержкой при нагреве, атмосферном давлении или остаточном вакууме в пределах 15÷30% и 25÷50% соответственно при удалении свободной и связанной влаги, удаление агента сушки (паровоздушной смеси) из камер 3 или 4 через клапаны 15 и трубопроводы 16 в вакуумную камеру 17 осуществляется циклическими вакуумными импульсами мощностью, соответствующей их объемным соотношениям с последующим углублением вакуума по времени в рабочих камерах 3 или 4 вакуум-насосом 18, и регулирование техпроцесса средствами контроля по давлению, температуре, влажности и объему воды или пара осуществляется АСУ 19, показанной на фиг.8.

Конкретный пример осуществления предлагаемого способа сушки бруса 100×150×6100 мм начальной влажностью W=68%.

Исходные данные:

- остаточная влажность W=18÷20%.

- контроль влажности бруса вести по шести датчикам влагомера. Не допускать снижения влажности на поверхности по отношению к середине ниже 12÷16%.

Исходное состояние оборудования:

- тележки со штабелем с прокладками толщиной 30 мм загружены в камеры 3 и 4;

- камеры 3 и 4 герметично закрыты;

- запорная арматура в положении «закрыто»;

- вакуумный насос и компрессор в состоянии «отключен».

Включают вентилятор 5 и подачу теплоносителя через элементы 6 и 7. Нагревают древесину до температуры 60°С. Вентиляторы 5 отключают. Включают распределитель избыточного давления и клапаны 15 осуществляют быстрый сброс давления из камер 3 или 4 в камеру 17 с последующим вакуумированием вакуум-насосом 18 в течение 5 минут. Проводится пропарка горячей водой t=90°С при включенных вентиляторах 5. Количество воды 12 литров на 1 м3 бруса. Далее идет нагрев. Конкретный режим сушки штабеля из бруса объемом V=10 м3 приведен в таблице.

Таким образом, замедление усушки поверхностных слоев многоступенчатым способом увлажнения повысило качество бруса.

Результаты

Общее время сушки с учетом нагрева - 42 часа.

Влажность - W=15÷18%.

Изгибов и деформация бруса - нет.

Пластовых трещин - нет.

Торцевые трещины - две глубиной 10-15 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2334924C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2397413C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2511887C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348876C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2343381C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2304747C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2253811C2 |

| Способ сушки древесины и устройство для его осуществления | 2017 |

|

RU2682471C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при сушке древесины крупных сортиментов. В способе сушки древесины, включающем транспортно-складские операции при помощи тележек, технологические операции в двух рабочих камерах, осуществляемых с интервалом, например, в 30 минут, нагрев, движение и раздачу агента сушки по штабелю при помощи калориферов, реверсивных вентиляторов и делителей потока, размягчение и выравнивание влажности по сечению древесины горячей водой и паром системой увлажнения с последующей выдержкой при нагреве, атмосферном давлении или остаточном вакууме, удаление агента сушки из рабочей в вакуумную камеру циклическими вакуумными импульсами мощностью, соответствующей их объемным соотношениям, с последующим углублением вакуума по времени в рабочей камере вакуум-насосом и регулирование техпроцесса средствами контроля по давлению, температуре и влажности, нагрев и движение агента сушки со скоростью 2÷2,5 м/сек по каналам-диффузорам осуществляется, по меньшей мере, через два ряда теплоотдающих элементов, соответственно нагреваемых, проходящим в разных направлениях жидким высокотемпературным теплоносителем, с выравниванием влажности между поверхностными и центральными слоями в (3÷6)-1 циклах с последовательно возрастающим объемом горячей воды или пара при удалении соответственно свободной и связанной влаги в пределах 15÷30% и 25÷50%. Техническим результатом является получение высококачественной сушки бревен и бруса. 8 ил.

Способ сушки древесины, включающий транспортно-складские операции при помощи тележек, технологические операции в двух рабочих камерах, осуществляемых с интервалом, например, в 30 мин, нагрев, движение и раздачу агента сушки по штабелю при помощи калориферов, реверсивных вентиляторов и делителей потока, размягчение и выравнивание влажности по сечению древесины горячей водой и паром системой увлажнения с последующей выдержкой при нагреве, атмосферном давлении или остаточном вакууме, удаление агента сушки из рабочей в вакуумную камеру циклическими вакуумными импульсами мощностью, соответствующей их объемным соотношениям, с последующим углублением вакуума по времени в рабочей камере вакуум-насосом и регулирование техпроцесса средствами контроля по давлению, температуре и влажности, отличающийся тем, что нагрев и движение агента сушки со скоростью 2÷2,5 м/с по каналам-диффузорам осуществляется, по меньшей мере, через два ряда теплоотдающих элементов, соответственно нагреваемых проходящим в разных направлениях жидким высокотемпературным теплоносителем, с выравниванием влажности между поверхностными и центральными слоями в (3÷6)-1 циклах с последовательно возрастающим объемом горячей воды или пара при удалении соответственно свободной и связанной влаги в пределах 15÷30 и 25÷50%.

| СУШИЛЬНО-ПРОПИТОЧНЫЙ КОМПЛЕКС | 2006 |

|

RU2307026C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2304747C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279024C1 |

| US 6345450 В1, 12.02.2002 | |||

| МОЙКА МЕДИЦИНСКАЯ | 2007 |

|

RU2351366C1 |

| DE 3340489 A1, 14.08.1985. | |||

Авторы

Даты

2009-03-10—Публикация

2007-10-09—Подача