Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству вращательного уплотнителя, в частности к усовершенствованному устройству вращательного уплотнителя и соответствующим устройствам и способам.

Уровень техники

Для измерения определенных физических свойств, таких как плотность, содержание влаги и прочность на сжатие некоторых материалов, таких как грунт или материалы дорожного покрытия, на не утрамбованных образцах грунта или материала дорожного покрытия формируют испытательные образцы в воспроизводимых условиях с использованием лабораторных уплотнительных машин. Предпочтительно уплотнять испытательные образцы в условиях, которые имитируют использование на практике. Для получения образца материала дорожного покрытия требуется имитировать перемешивающее воздействие, применяемое при обработке материала дорожного покрытия с помощью дорожного катка. Простое приложение силы сжатия к образцу неадекватно имитирует перемешивающее действие дорожного катка. Поэтому были разработаны уплотнительные устройства, в которых образец вращается во время сжатия для имитации реально проявляющихся на практике условий использования.

Например, уплотнительное устройство, которое обеспечивает осевое сжатие при вращении образца грунта или материала дорожного покрытия для эффективного перемешивания образца, описано в американском патенте №5323655 авторов Eagan и др. Описанный вращательный уплотнитель включает толкатель, который прикладывает силу сжатия с одного торца цилиндрической формы, при этом другой торец формы вращается в результате поворота основания, на котором установлен другой торец формы.

Другой пример устройства вращательного уплотнителя описан в американском патенте №5939642 авторов King и др. В указанном патенте описана конструкция устройства вращательного уплотнителя с улучшенной эргономикой и эффективностью с улучшенной согласованностью рабочих параметров. В описанном здесь вращательном уплотнителе для пользователя обеспечивается возможность задвигать цилиндрическую уплотнительную форму в уплотнительную камеру без необходимости подъема формы, и этот уплотнитель включает интегрально установленный толкатель для удаления образца. Кроме того, конструкция рамы позволяет уменьшить изгиб рамы, который может отрицательно влиять на угол поворота. Кроме того, угол поворота уплотнительного устройства можно изменять путем простой замены одного компонента устройства.

Несмотря на все преимущества, которые были достигнуты в области вращательных уплотнителей, остается потребность в разработке менее дорогостоящих и имеющих меньшие размеры конструкций с улучшенной эффективностью работы и повышенной точностью. Кроме того, существует потребность во вращательном уплотнителе, который обладает улучшенными эргономическими показателями. Например, должны обеспечиваться установка и съем формы, содержащей образец, с минимальным трудом. Кроме того, было бы предпочтительно создать конструкцию уплотнителя, которая позволяла бы пользователю быстро и легко изменять рабочие параметры, такие как угол поворота. Кроме того, в данной области техники существует потребность во вращательном уплотнителе, который обеспечивал бы постоянный угол поворота во время процедуры уплотнения с минимальными отклонениями от этого значения.

Раскрытие изобретения

Указанные выше и другие цели достигаются посредством настоящего изобретения, которое, в одном варианте выполнения, относится к устройству вращательного уплотнителя, предназначенному для взаимодействия, в основном, с цилиндрической формой, имеющей внешний диаметр, в которой образована ось и в которую может быть помещен образец. Форма также имеет противоположные первый и второй торцы и радиальный фланец, имеющий внешний диаметр. Такое устройство вращательного уплотнителя содержит раму, в которой образована ось, и устройство соединения с формой, предназначенное для установки в него формы и для осевого перемещения формы по отношению к раме. Смещаемый элемент функционально соединен с рамой и выполнен с возможностью соединения со вторым торцом формы при осевом перемещении формы в соединении со смещаемым элементом посредством устройства соединения с формой. Устройство соединения с формой также выполнено с возможностью последующего высвобождения формы так, что форма становится независимой от него. Смещаемый элемент, кроме того, выполнен с возможностью его смещения от оси рамы и одновременного перемещения с орбитальным движением вокруг оси рамы. Участок формы, находящийся на расстоянии от второго торца, удерживается в точке вращения вдоль оси рамы, а второй торец формы перемещается с орбитальным движением, при этом форма вращается и динамически удерживается под углом вращения по отношению к смещению смещаемого элемента, точке вращения и оси рамы.

В другом предпочтительном варианте выполнения настоящее изобретение относится к устройству вращательного уплотнителя, предназначенному для взаимодействия, в основном, с цилиндрической формой, имеющей внешний диаметр, в которой образована ось и в которую может быть помещен образец. Форма также имеет противоположные первый и второй торцы и радиальный фланец, имеющий внешний диаметр. Такое устройство вращательного уплотнителя содержит раму, в которой образована ось, и смещаемый элемент, функционально соединенный с рамой и выполненный с возможностью соединения со вторым торцом формы. Смещаемый элемент, кроме того, выполнен с возможностью смещения от оси рамы и одновременного перемещения с орбитальным движением вокруг оси рамы. Прижимной толкатель функционально и подвижно соединен с рамой и выполнен с возможностью перемещения вдоль оси рамы. Устройство соединения с формой функционально соединено с рамой и выполнено с возможностью установки в него формы так, чтобы ось формы соответствовала оси рамы и так, чтобы прижимной толкатель мог перемещаться вдоль оси внутри формы, для приложения давления сжатия к образцу внутри формы. Прижимной толкатель, таким образом, поддерживает участок формы в точке вращения вдоль оси рамы. Устройство соединения с формой, кроме того, выполнено с возможностью перемещения второго торца формы вдоль оси, соединяя его со смещаемым элементом, и последующего высвобождения формы так, что форма становится независимой от него. Фиксирующее устройство функционально соединено со смещаемым элементом и может перемещаться вместе с ним, причем фиксирующее устройство выполнено с возможностью реверсивного соединения со вторым торцом формы для закрепления второго торца формы на смещаемом элементе по мере того, как второй торец формы движется с орбитальным движением посредством смещаемого элемента. Форма, таким образом, вращается и может динамически удерживаться под углом вращения по отношению к смещению смещаемого элемента, точке вращения и оси рамы.

В еще одном предпочтительном аспекте настоящее изобретение относится к устройству вращательного уплотнителя, предназначенному для взаимодействия, в основном, с цилиндрической формой, имеющей внешний диаметр, в которой образована ось и в которую может быть помещен образец. Форма также имеет противоположный первый и второй торцы и радиальный фланец, имеющий внешний диаметр. Такое устройство вращательного уплотнителя содержит раму, в которой образована ось и которая сконфигурирована для установки в ней формы. Прижимной толкатель функционально и подвижно соединен с рамой и сконфигурирован с возможностью перемещения вдоль ее оси. Прижимной толкатель, кроме того, выполнен с возможностью установки внутри формы с функциональным соединением с нею через первый торец и с возможностью перемещения внутри формы для приложения прижимного давления к образцу, находящемуся внутри формы. Прижимной толкатель, таким образом, поддерживает участок формы в точке вращения вокруг оси рамы. Смещаемый элемент функционально соединен с рамой и сконфигурирован так, что он может соединяться со вторым торцом формы. Смещаемый элемент, кроме того, выполнен с возможностью смещения от оси рамы и одновременного перемещения с орбитальным движением вокруг оси рамы, так что второй торец формы перемещается с орбитальным движением. Форма, таким образом, вращается и может динамически поддерживаться под углом вращения по отношению к смещению смещаемого элемента, точке вращения и оси рамы.

Еще один предпочтительный аспект настоящего изобретение направлен на устройство вращательного уплотнителя, в котором образована ось. Такое устройство содержит прижимной толкатель, выполненный с возможностью перемещения вдоль оси устройства, и вращающийся элемент выполнен с возможностью вращения вокруг оси устройства. Форма выполнена с возможностью установки между прижимным толкателем и вращающимся элементом и с возможностью размещения в ней образца. Форма имеет, в основном, цилиндрическую форму, в ней образована ось, и она имеет противоположные первый и второй торцы. Форма выполнена с возможностью установки прижимного толкателя через первый торец для приложения силы сжатия к образцу, расположенному внутри формы, в котором прижимной толкатель, таким образом, поддерживает участок формы в точке вращения вдоль оси устройства. На втором торце формы образована изогнутая по радиусу несущая поверхность, продолжающаяся вокруг ее внутренней окружности. Смещаемый элемент функционально соединен с вращающимся элементом, и на нем образована изогнутая по радиусу несущая поверхность, взаимно дополняющая и соответствующая несущей поверхности второго торца формы. Несущая поверхность смещаемого элемента выполнена с возможностью подвижного соединения с несущей поверхностью второго торца формы. Смещаемый элемент, кроме того, выполнен с возможностью смещения относительно вращающегося элемента от оси устройства, что приводит к движению по орбите второго торца формы вокруг оси устройства, когда смещаемый элемент вращается посредством вращающегося элемента. Форма, таким образом, вращается под углом вращения по отношению к смещению смещаемого элемента, точки вращения и оси устройства.

Согласно еще одному предпочтительному аспекту настоящее изобретение относится к устройству, предназначенному для взаимодействия, в основном, с цилиндрической формой для устройства вращательного уплотнителя, в котором образована ось. Форма имеет внешний диаметр, в ней образована ось, и она предназначена для размещения в ней образца. Форма также имеет противоположные первый и второй торцы и продолжающийся радиально фланец, имеющий внешний диаметр. Такое устройство содержит подвижную установочную пластину, сконфигурированную с возможностью перемещения между первым положением и вторым положением вдоль оси устройства. Пара поворотных элементов шарнирно установлена на подвижной установочной пластине вдоль параллельных осей поворота. Опорный рельс установлен на каждом поворотном элементе. Опорные рельсы разделены в поперечном направлении расстоянием меньшим, чем внешний диаметр фланца с подвижной установочной пластиной в первом положении, так что опорные рельсы позволяют поддерживать форму за фланец. Поворотные элементы выполнены с возможностью поворота между первым и вторым положениями так, что, когда подвижная установочная пластина находится во втором положении, опорные рельсы разделены больше, чем на внешний диаметр фланца и, таким образом, не могут удерживать форму за фланец.

В еще одном предпочтительном аспекте настоящее изобретение относится к устройству измерения давления, предназначенному для использования с устройством вращательного уплотнителя. Такое устройство содержит прижимной несущий элемент и элемент в виде удлиненного стержня, в котором определена ось. Элемент стержня имеет первый конец, функционально соединенный с прижимным несущим элементом, и противоположный второй конец. Удлиненная муфта проходит концентрически поверх элемента стержня плотно вокруг него с возможностью соединения с элементом стержня со скольжением на большей части длины соединения. Муфта имеет первый торец, проходящий в направлении к прижимному несущему элементу, где муфта соединена с элементом стержня, и противоположный второй конец. Устройство определения нагрузки соединено с муфтой так, что устройство определения нагрузки зафиксировано по оси по отношению к муфте. Устройство определения нагрузки соединено с элементом стержня для измерения действительной осевой нагрузки, приложенной к прижимному несущему элементу через элемент стержня.

В еще одном предпочтительном аспекте настоящее изобретение относится к устройству, предназначенному для определения и поддержания угла вращения формы, соединенному с устройством вращательного уплотнителя, в котором образована ось. Форма выполнена, в основном, цилиндрической, и в ней образована ось, имеющая противоположные первый и второй концы. Форма вращается вокруг оси устройства с точкой вращения, смещенной от второго торца в направлении к первому торцу. Такое устройство содержит смещаемый элемент, предназначенный для соединения со вторым торцом формы со смещением от оси устройства, причем смещаемый элемент выполнен с возможностью перемещения с орбитальным движением вокруг оси устройства, обеспечивая вращение формы по отношению к точке вращения, причем точка вращения расположена на расстоянии от второго торца формы. Устройство датчика предназначено для динамического определения действительного угла вращения формы при вращении формы, причем действительный угол вращения связан со смещением смещаемого элемента, точкой вращения и осью устройства. Контроллер функционально соединен со смещаемым элементом для регулирования смещения смещаемого элемента, для обеспечения требуемого угла вращения по отношению к точке вращения. Контроллер соединен с устройством датчика и реагирует на него, динамически регулируя поперечное смещение элемента для поддержания действительного угла вращения, по существу, равного требуемому углу вращения.

В другом предпочтительном аспекте настоящее изобретение относится к устройству вращательного уплотнителя, в котором образована ось. Такое устройство вращательного уплотнителя содержит устройство манипуляции с образцом, на которое устанавливают форму, внутри которой размещен образец, в котором устройство манипуляции с образцом выполнено с возможностью вращения формы, при приложении давления сжатия к образцу. Элемент рамы поддерживает устройство манипуляции с образцом и имеет, по меньшей мере, один компонент, выполненный из ламинированного листового материала.

В еще одном предпочтительном аспекте настоящее изобретение относится к устройству очистки, предназначенному для удаления остатков образца из устройства вращательного уплотнителя, в котором образована ось. Устройство вращательного уплотнителя, кроме того, содержит смещаемый элемент, функционально соединенный с вращающимся элементом, который предназначен для вращения вокруг оси. Смещаемый элемент, кроме того, выполнен с возможностью соединения с торцом формы, который имеет точку вращения, расположенную на расстоянии от этого торца, и с возможностью смещения от оси, что обеспечивает вращение формы по отношению к точке вращения, когда смещаемый элемент выполняет орбитальные движения вокруг оси посредством вращающегося элемента. Такое устройство очистки содержит пластину, имеющую первую сторону, на которой установлен вращающийся элемент, в котором пластина выполнена без возможности вращения вокруг оси. Пластина имеет вторую сторону, противоположную первой стороне, и на первой стороне выполнена канавка, расположенная радиально наружу от вращающегося элемента, причем канавка предназначена для сбора на ней остатков образца. В пластине дополнительно выполнен канал, проходящий от канавки в направлении ко второй стороне для облегчения удаления остатков образца из вращательного уплотнителя. Выметающий элемент выполнен с возможностью орбитального движения вокруг оси, будучи функционально соединенным с канавкой, выполненной на пластине так, что он передвигает остатки образца вдоль канавки и направляет остатки образца в канал для их удаления.

В другом предпочтительном аспекте настоящее изобретение относится к способу изготовления устройства вращательного уплотнителя, в котором устройство вращательного уплотнителя содержит раму, имеющую множество компонентов. Вначале компоненты функционально соединяют с оснасткой, сконфигурированной для совмещения компонентов в требуемом взаимном положении. Компоненты затем соединяют вместе для формирования рамы, в раме образована ось, и с этой рамой функционально соединены элементы совмещения. После этого раму удаляют из оснастки. Устройство манипулирования с образцом, содержащее множество компонентов, затем функционально соединяют с рамой, в котором устройство манипулирования с образцом предназначено для установки в него формы, в которую помещают образец и которое обеспечивает вращение формы с приложением давления сжатия к образцу. Компоненты устройства манипулирования с образцом имеют элементы совмещения, соответствующие элементам совмещения рамы, функционально соединенные с нею, что обеспечивает совмещение устройства манипулирования с образцом по отношению к оси, когда устройство манипулирования с образцом функционально соединено с рамой.

Таким образом, варианты выполнения настоящего изобретения обеспечивают существенные преимущества, которые более подробно описаны ниже.

Краткое описание чертежей

На прилагаемых чертежах представлено:

на фиг.1 - схема устройства вращательного уплотнителя в соответствии с одним вариантом выполнения настоящего изобретения;

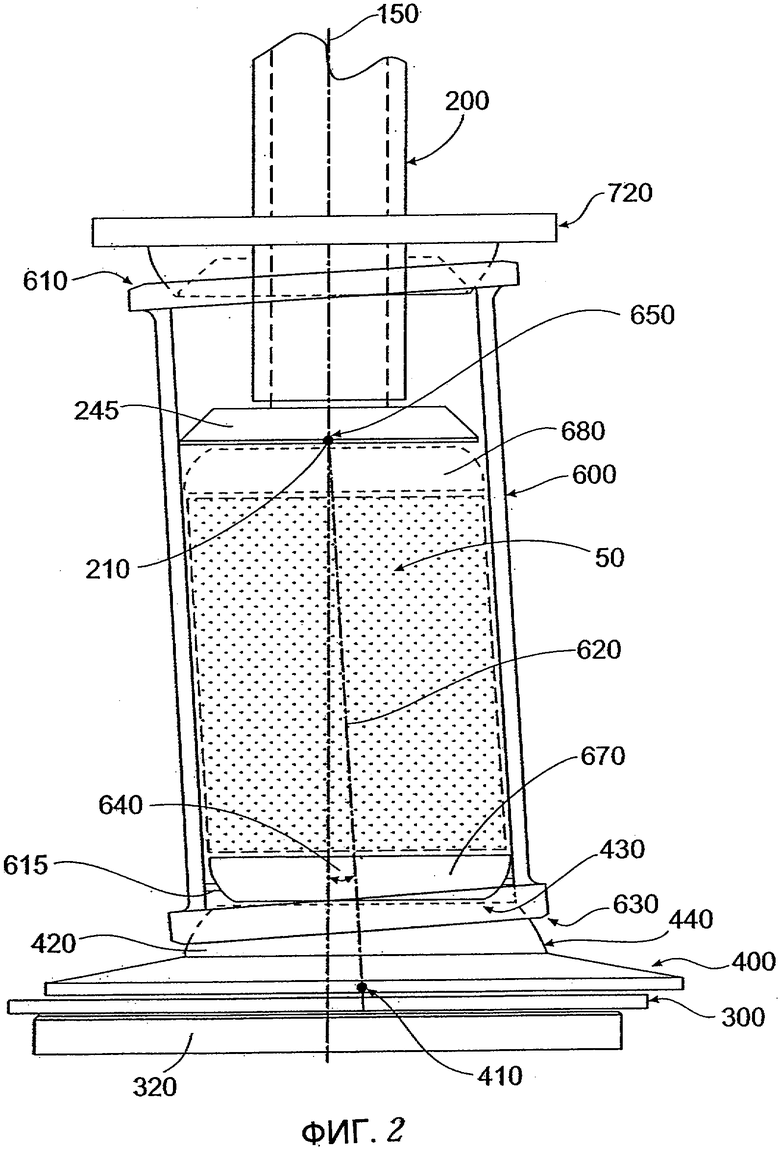

на фиг.2 - схематично показан угол вращения формы, соединенной с устройством вращательного уплотнителя, в соответствии с одним предпочтительным вариантом выполнения настоящего изобретения;

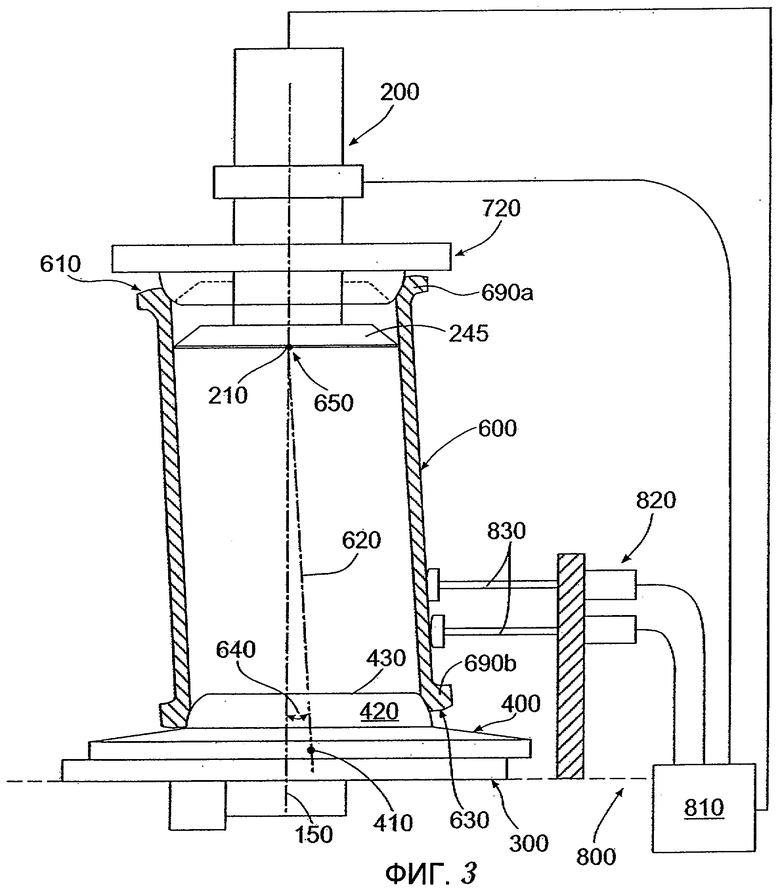

на фиг.3 - схема устройства датчика угла формы, соединенного с контроллером, для построения системы управления с обратной связью для формы, соединенной с устройством вращательного уплотнителя, в соответствии с одним вариантом выполнения настоящего изобретения;

на фиг.4 - схема последовательности выполнения операций процедуры вращательного уплотнения, выполняемой с использованием системы управления с обратной связью, в соответствии с предпочтительным вариантом выполнения настоящего изобретения;

на фиг.5 - схема устройства датчика внешнего угла формы, в котором используются датчики контактного типа, предназначенные для определения угла вращения формы, для устройства вращательного уплотнителя, в соответствии с предпочтительным вариантом выполнения настоящего изобретения;

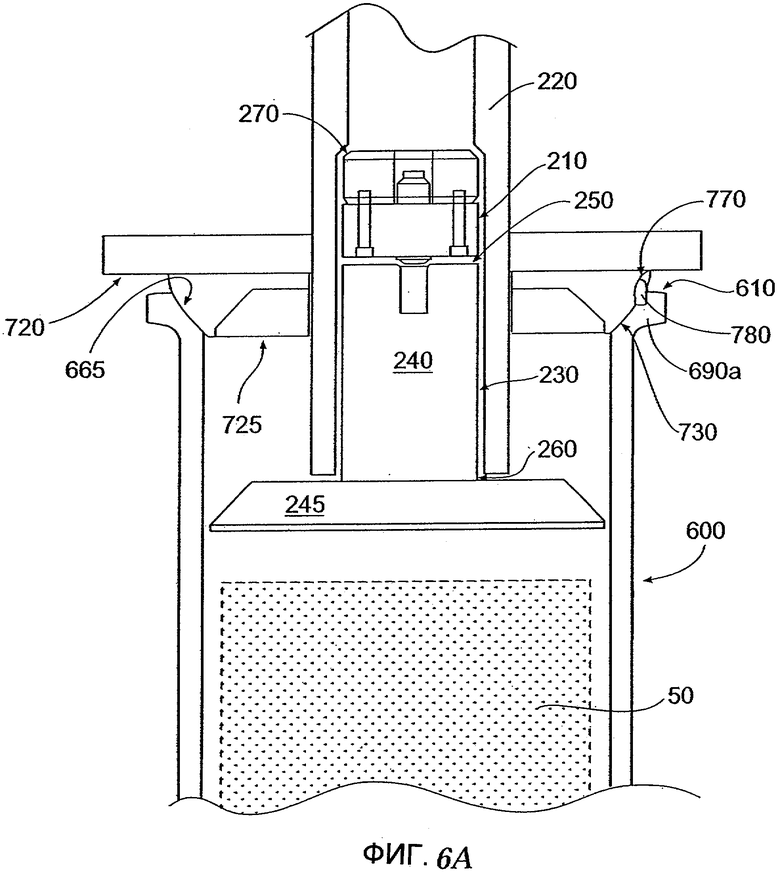

на фиг.6А - схема конфигурации нагрузочной ячейки, измеряющей осевую нагрузку, выполненной совместно с механизмом фиксации формы, для взаимодействия с формой в устройстве вращательного уплотнителя, согласно предпочтительному варианту выполнения настоящего изобретения;

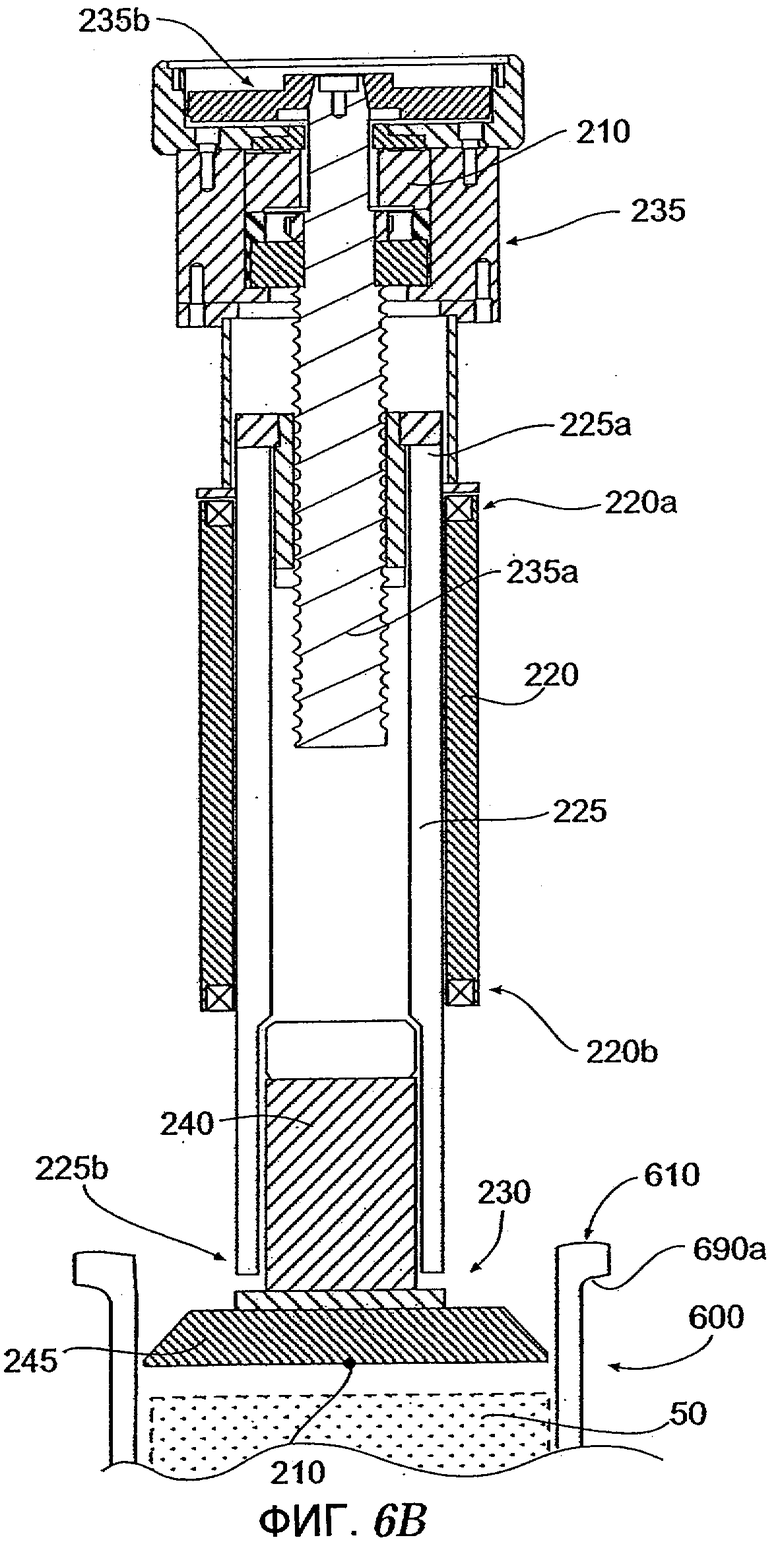

на фиг.6В - схема конфигурации нагрузочной ячейки, измеряющей осевую нагрузку, выполненной для взаимодействия с формой в устройстве вращательного уплотнителя, в соответствии с другим предпочтительным вариантом выполнения настоящего изобретения;

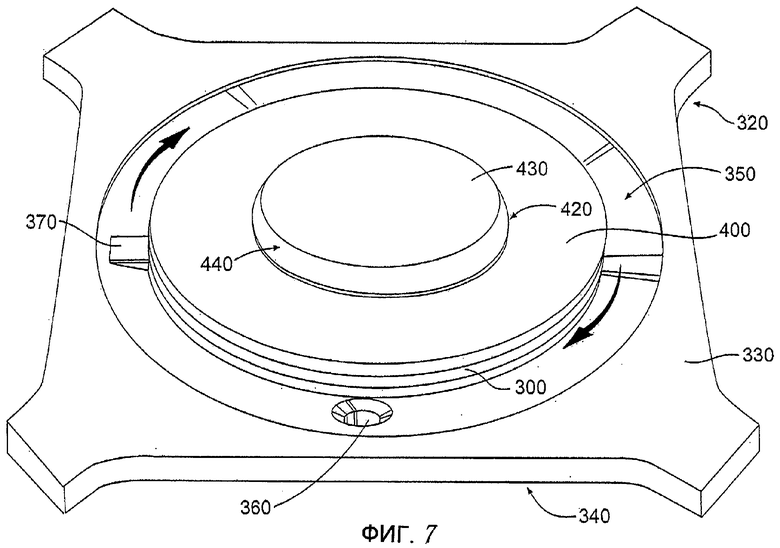

на фиг.7 - схема очистительного механизма, выполненного совместно со смещаемым элементом, установленным на вращающемся элементе, и сконфигурированным для взаимодействия с формой для устройства вращательного уплотнителя, в соответствии с одним предпочтительным вариантом выполнения настоящего изобретения;

на фиг.8 - схематично показан вид с разрезом устройства вращательного уплотнителя в соответствии с одним вариантом выполнения настоящего изобретения, представляющий композитную конструкцию рамы устройства вращательного уплотнителя;

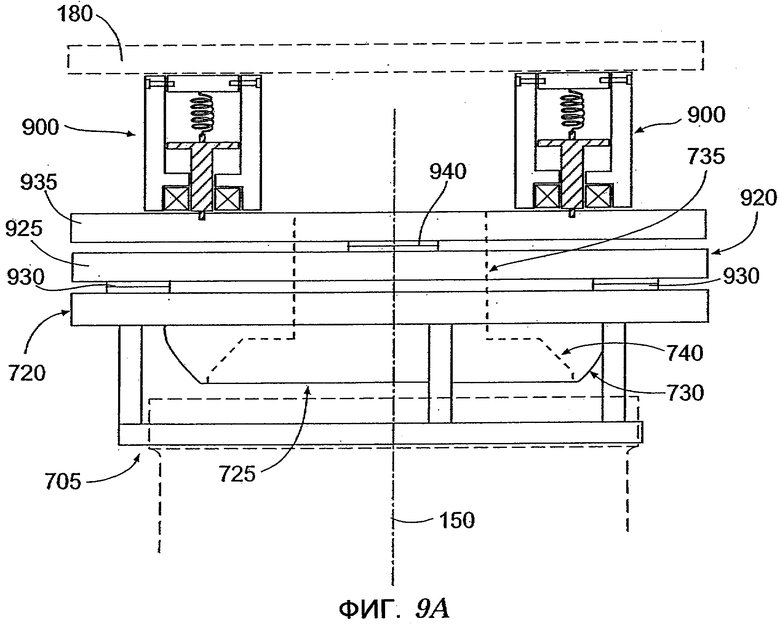

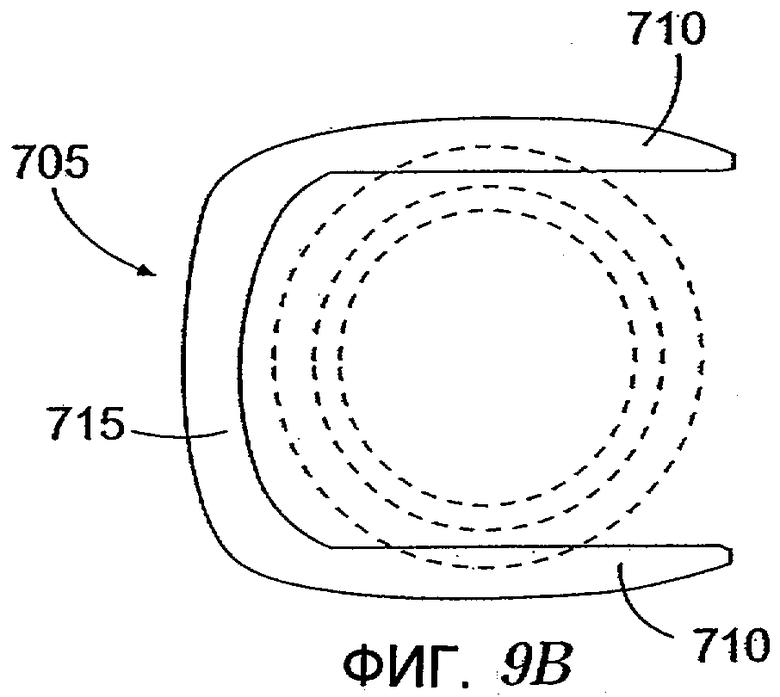

на фиг.9А и 9В - схемы устройства перемещения формы, сконфигурированного для манипуляции с формой в устройстве вращательного уплотнителя, в соответствии с одним предпочтительным вариантом выполнения настоящего изобретения;

на фиг.9С - схема устройства обработки формы, взаимодействующей со смещаемым элементом, для вращения формы в устройстве вращательного уплотнителя, в соответствии с одним предпочтительным вариантом выполнения настоящего изобретения;

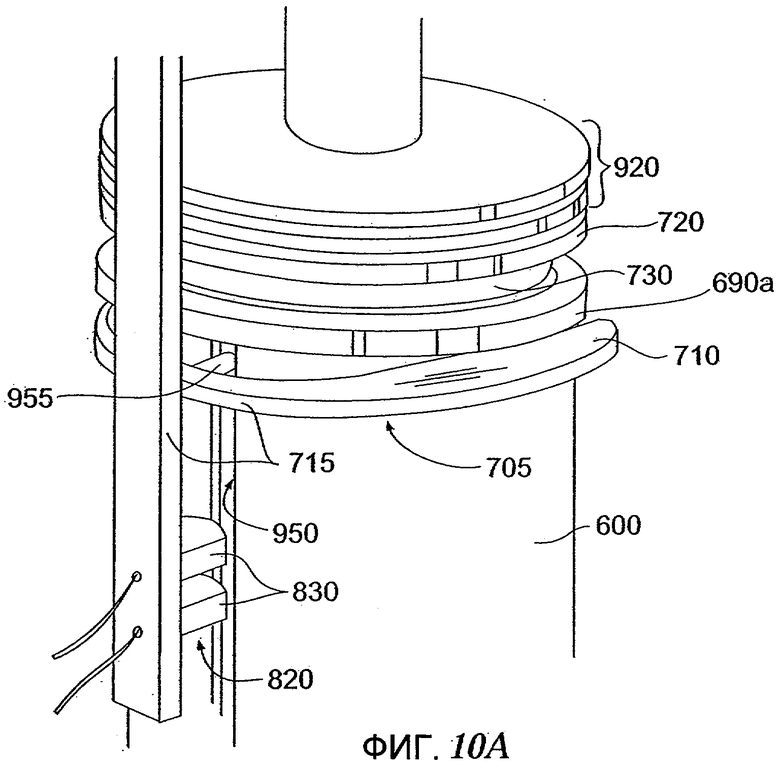

на фиг.10А и 10В - схемы устройства перемещения формы, сконфигурированного для манипуляции с формой в устройстве вращательного уплотнителя, в соответствии с другим предпочтительным вариантом выполнения настоящего изобретения;

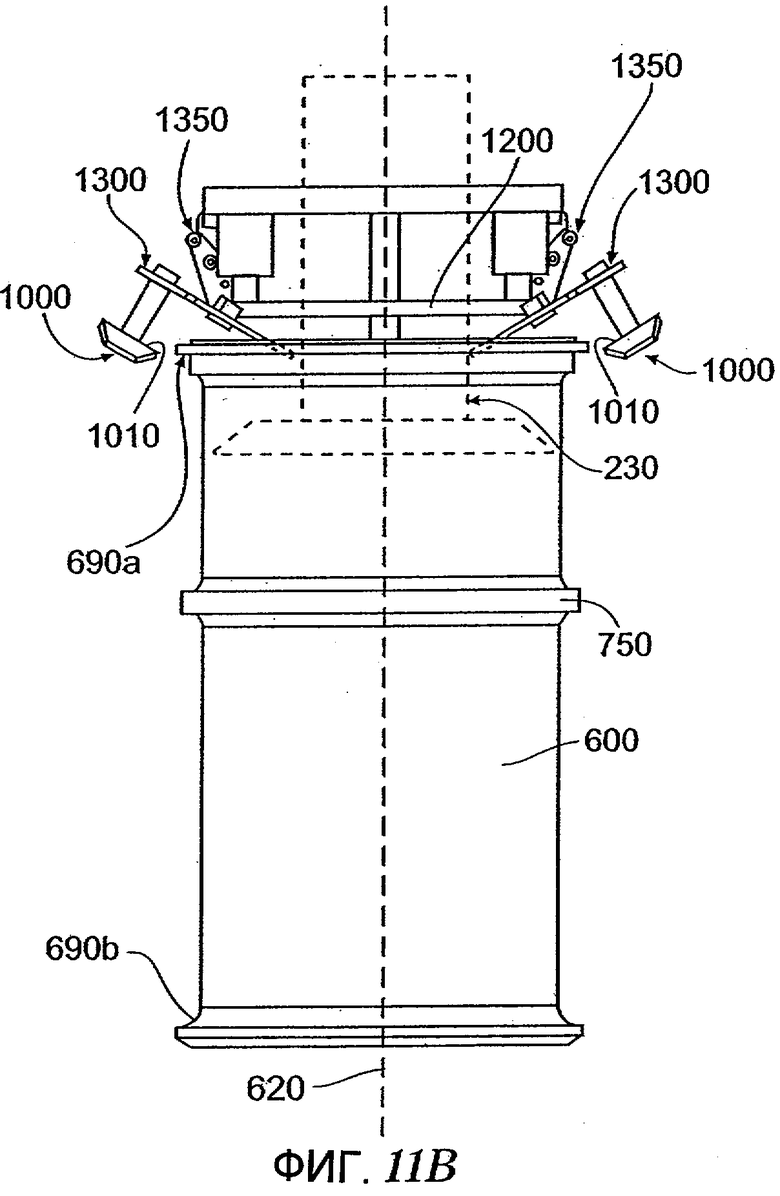

на фиг.11А-11В - схемы устройства перемещения формы, сконфигурированного для манипуляции с формой в устройстве вращательного уплотнителя, причем устройство перемещения формы находится в открытом положении, в соответствии с еще одним предпочтительным вариантом выполнения настоящего изобретения;

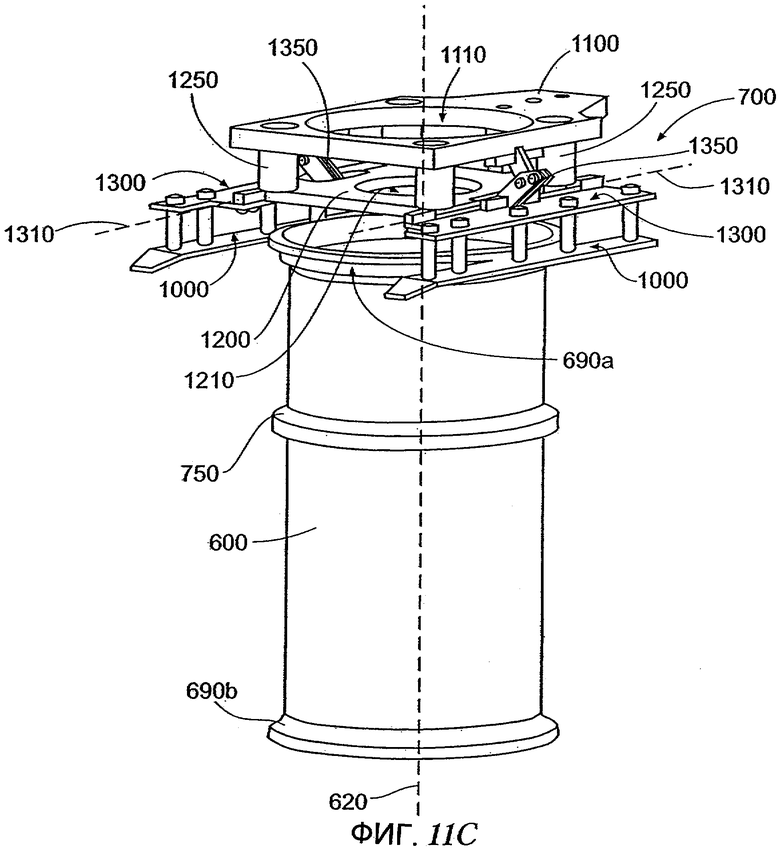

на фиг.11С-11D - схемы устройства перемещения формы, сконфигурированного для манипуляции с формой в устройстве вращательного уплотнителя, причем устройство перемещения формы находится в закрытом положении, в соответствии с вариантом выполнения настоящего изобретения, согласно фиг.11А-11В;

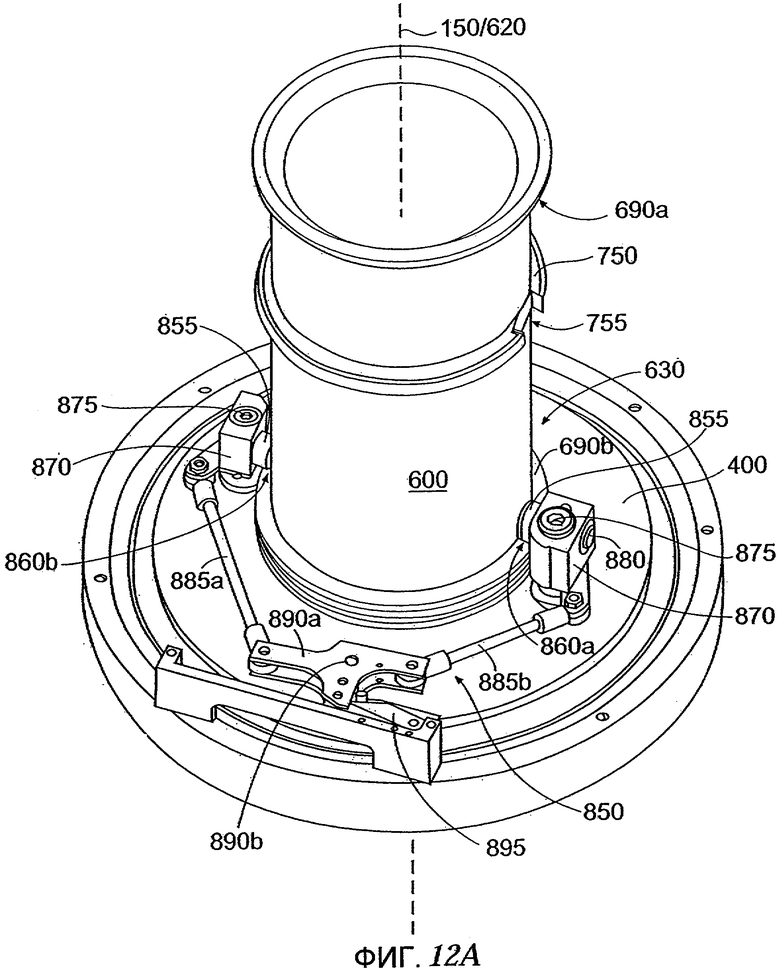

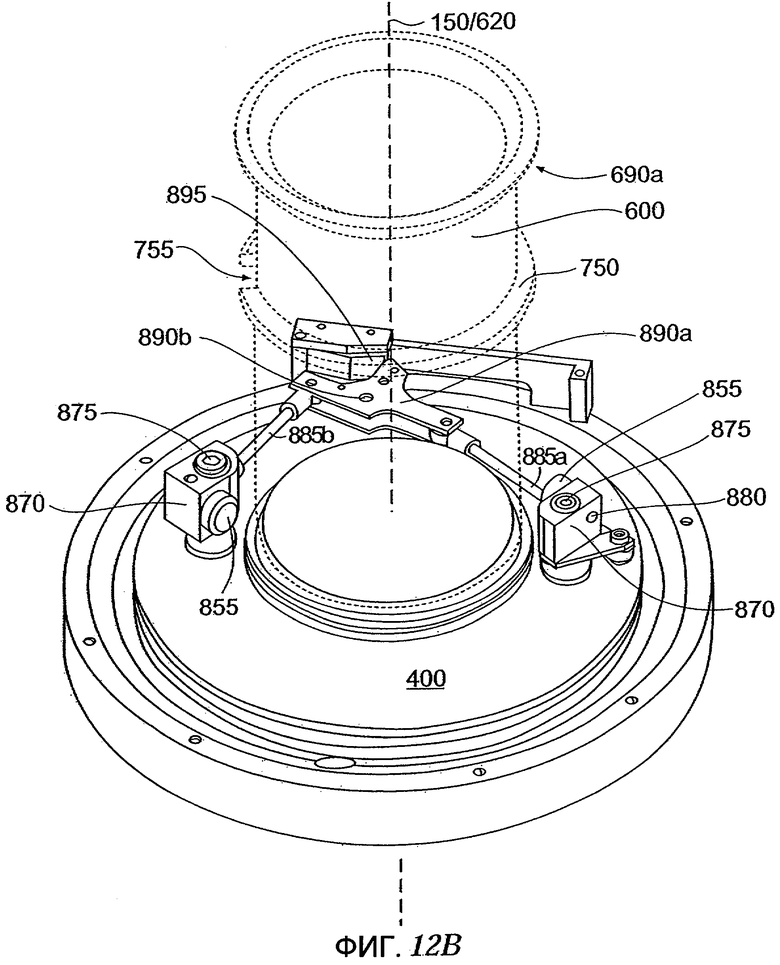

на фиг.12А и 12В - схемы механизма крепления формы, сконфигурированного для взаимодействия с формой в устройстве вращательного уплотнителя, в соответствии с предпочтительным вариантом выполнения настоящего изобретения;

на фиг.13 - схема механизма крепления формы и устройства, исключающего вращение, сконфигурированные с возможностью взаимодействия с формой для устройства вращательного уплотнителя, в соответствии с предпочтительным вариантом выполнения настоящего изобретения; и

на фиг.14А и 14В - схема внешнего устройства датчика угла формы, в котором используются датчики контактного типа для определения угла вращения формы в устройстве вращательного уплотнителя, в соответствии с другим предпочтительным вариантом выполнения настоящего изобретения.

Осуществление изобретения

Настоящее изобретение более полно описано ниже со ссылкой на прилагаемые чертежи, на которых показаны некоторые, но не все варианты выполнения изобретения. Действительно, данное изобретение может быть выполнено с использованием множества различных форм, и его не следует рассматривать как ограниченное представленными здесь вариантами выполнения; скорее эти варианты выполнения представлены так, чтобы данное раскрытие удовлетворяло применимым юридическим требованиям. Одинаковыми позициями обозначены одинаковые элементы на чертежах.

На фиг.1-10В представлены различные варианты выполнения устройства вращательного уплотнителя в соответствии с одним вариантом выполнения настоящего изобретения, причем устройство обозначено, в общем, ссылочной позицией 10. Такое устройство 10 содержит раму 100, в которой образована ось 150. Рама 100 выполнена с возможностью установки в нее прижимного толкателя 200, соединенного с нею, при этом прижимной толкатель 200 выполнен с возможностью перемещения вдоль оси 150. Противоположно прижимному толкателю 200 расположен вращающийся элемент 300, который также выровнен вдоль оси 150 и вращается вокруг нее. Между прижимным толкателем 200 и вращающимся элементом 300 установлен смещаемый элемент 400. Совместно с рамой 100 общее пространство между прижимным толкателем 200 и смещаемым элементом 400 образует нишу 500 для формы, сконфигурированную для установки в нее формы 600. Устройство 10 дополнительно содержит устройство 700 перемещения формы, сконфигурированное так, что в него устанавливают и в нем перемещают форму 600 в пределах ниши 500 для формы. Устройство 10 также содержит систему 800 управления, сконфигурированную для взаимодействия с формой 600, когда форма 600 установлена в нише 500 для формы.

В одном предпочтительном варианте выполнения настоящего изобретения рама 100 состоит из множества компонентов 110, соединенных вместе, например, с помощью креплений, с использованием клея, сварки или любого другого способа, соответствующего объему и сущности настоящего изобретения. Как очевидно для специалистов в данной области техники и как будет более подробно описано ниже, точное и аккуратное совмещение компонентов является критичным для работы устройства 10, в котором такое совмещение должно поддерживаться как в статическом, так и в динамическом состояниях. При этом в процессе вращательного уплотнения на раму 100 воздействуют различные нагрузки, в результате чего накладываются дополнительные ограничения, связанные с тем, что на некоторые компоненты 110 рамы воздействуют отличающиеся нагрузки, чем на некоторые другие компоненты 110. Кроме того, как один из параметров, при разработке и построении устройства 10 следует учитывать его вес.

В соответствии с этим предпочтительно использовать конфигурацию, обеспечивающую жесткость и/или использовать усиленные определенные компоненты 110 рамы в тех местах, где это необходимо, при минимальном количестве компонентов 110 для оптимизации конфигурации рамы 100. Поэтому в некоторых предпочтительных вариантах выполнения настоящего изобретения используется один или более компонентов 110, имеющих композитную конструкцию. Например, на фиг.8 представлен компонент 110, выполненный из отдельных элементов, причем один или более этих элементов содержат два копланарных металлических листа, соединенных вместе с использованием сварки, клея, креплений или любым другим подходящим образом. То есть один из этих элементов может быть выполнен таким образом, что любая стенка, сторона или другая образующая поверхность может быть выполнена, по меньшей мере, из двух копланарных листов, соединенных вместе. Однако представленная конструкция компонента 110 не является ограничительной, поскольку для специалистов в данной области техники очевидно, что композитная конструкция компонента 110 может содержать более чем два листа и может также содержать листы, состоящие из множества различных материалов, таких как металлы, полимеры или даже другие композитные материалы. Кроме того, композитная конструкция также может избирательно использоваться, например, только в местах, где требуется обеспечить локальное усиление компонента 110 так, что только участок компонента 110 может включать описанную композитную конструкцию. Кроме того, также могут быть предприняты другие меры для предотвращения движения соседних листов композитного элемента по отношению друг к другу, где, например, соседние листы могут содержать взаимно соединяющие перемычки или другие механические структуры (не показаны), предназначенные для минимизации или предотвращения такого относительного движения. Таким образом, варианты выполнения настоящего изобретения, в которых используется композитная конструкция, обеспечивают существенное снижение веса рамы 100, при оптимизации конфигурации рамы 100, с использованием минимального количества компонентов 110, без ухудшения прочности, необходимой для работы в условиях нагрузки, прикладываемой во время работы устройства 10.

Как описано выше, аккуратное и точное совмещение компонентов является критичным для работы устройства 10, когда, как описано ниже, такие компоненты выполнены как отдельные элементы по отношению к раме 100 и должны быть собраны с ней для получения функционального устройства 10. Поэтому сборку устройства вращательного уплотнителя обычно производит квалифицированный специалист с использованием сложных инструментов для совмещения и определенных процедур для правильной сборки и соответствующего совмещения вращательного уплотнителя. Такие меры часто требуется применять повторно в случае разборки вращательного уплотнителя для технического обслуживания или перемещения устройства. Недостатки этих требований и процедур очевидны для специалистов в данной области техники. В соответствии с этим в других предпочтительных вариантах выполнения настоящего изобретения выполняют процедуру совмещения в процессе изготовления рамы 100 и, в некоторых случаях, других компонентов устройства 10. Более конкретно, в процессе изготовления рамы 100 один или больше компонентов 110 соединяют с одной или больше оснастками (не показаны), каждая из которых специально сконфигурирована для удержания и совмещения компонентов 110 в определенном взаимном положении. Конкретное взаимное положение обычно соответствует определению оси 150 рамы, хотя другие ссылки на устройство 10 также могут быть ассоциированы с конкретной оснасткой. Один или более компонентов 110 также может содержать один или более элементов совмещения (не показаны), закрепленных на них или другим образом связанных с ними, или элементы совмещения могут быть сформированы при взаимодействии между компонентами 110.

Будучи установленными на оснастке, компоненты 110 могут быть соединены вместе, например, с использованием сварки, клея, креплений или тому подобное, для формирования рамы 100 или ее сборки. В случае, когда вся рама 100 сформирована на оснастке, компоненты 110, образующие раму 100, будут правильно совмещены после того, как законченную раму 100 снимут с оснастки. Кроме того, элементы совмещения затем используют для совмещения рамы 100 с другими компонентами, которые закрепляют на раме 100, для формирования устройства 10. В случае, когда сборочный узел рамы 100 будет сформирован из компонентов 110 на оснастке, этот сборочный узел будет правильно совмещен при съеме с оснастки, в то время как элементы совмещения используются для совмещения этого сборочного узла по отношению к раме 100, или одному или больше других компонентов, закрепленных на раме 100, для формирования устройства 10. В некоторых вариантах выполнения другие компоненты, закрепленные к раме 100, для формирования устройства 10 также могут иметь элементы совмещения (не показаны), соответствующие элементам совмещения, и взаимодействующие с элементами совмещения, ассоциированными с рамой 100. При этом при использовании оснастки и, в некоторых случаях, элементов совмещения, минимизируется и устраняется требование сборки квалифицированным специалистом с использованием специальных инструментов и процедур совмещения во время сборки устройства вращательного уплотнителя или процесса повторной сборки, что также уменьшает время и затраты, связанные с процессом длительной и сложной сборки или повторной сборки.

Как показано на фиг.1-3, 5, 6А и 7, рама 100 сконфигурирована для установки на нее прижимного толкателя 200, при этом прижимной толкатель выполнен с возможностью перемещения вдоль оси 150, прикладывая осевую силу сжатия к форме 600, установленной в устройстве 10. В соответствии с этим форма 600, которая, в одном случае, имеет цилиндрическую внутреннюю поверхность, должна быть соединена с устройством 10 так, что прижимной толкатель 200 может проходить через первый торец 610 формы 600 и прикладывать необходимую осевую силу сжатия вдоль продольной оси 620 формы 600. Однако форма 600 должна также при этом вращаться одновременно вместе с приложением осевой силы сжатия для обеспечения имитации укатки дорожным катком для укладки дорожного покрытия или другим устройством уплотнения поверхности материала. Для обеспечения необходимого вращения формы 600 второй торец 630 обычно смещен в поперечном направлении, при этом продольная ось 620 наклонена на определенный угол 640 (называемый здесь также углом формы, углом вращения или вращательным углом) по отношению к оси 150, образованной перемещением прижимного толкателя 200, как показано, например, на фиг.2. Поскольку осевая сила сжатия приложена вдоль оси 150 с помощью прижимного толкателя 200, смещенный в поперечном направлении второй торец 630 формы 600 движется с орбитальным движением вокруг оси 150. Поскольку форма 600 в точке, расположенной на расстоянии от второго торца 630 в направлении к первому торцу 610, ограничена прижимным толкателем 200 так, что она вращается только вокруг оси 150, орбитальное движение второго торца 630 вокруг оси 150, таким образом, заставляет форму 600 вращаться внутри устройства 10. Эта рабочая характеристика или устройство 10 по-другому называются здесь процессом "вращательного уплотнения" образца 50.

В соответствии с одним предпочтительным вариантом выполнения настоящего изобретения, который показан на фиг.2, 3 и 5-7, устройство 10 вращательного уплотнителя дополнительно включает смещаемый элемент 400, который функционально закреплен на раме 100, в общем, напротив прижимного толкателя 200. Рама 100, прижимной толкатель 200 и смещаемый элемент 400, таким образом, взаимодействуют, образуя нишу 500 для формы, в которую можно устанавливать форму 600. Смещаемый элемент 400 можно перемещать в поперечном направлении от оси 150 для взаимодействия с прижимным толкателем 200 и формой 600 с образованием утла 640 вращения вокруг точки 650 вращения. Точка 650 вращения, в основном, соответствует центральной точке 210 торца прижимного толкателя 200 (ниже описан здесь как опорный участок 245), расположенного противоположно смещаемому элементу 400, или может быть по-другому определена как точка пересечения продольной оси 620 формы 600 и оси 150 рамы 100.

Для обеспечения требуемого вращения формы 600 смещаемый элемент 400 дополнительно содержит соединенный с ним несущий элемент 420. Несущий элемент 420, в основном, выполнен в виде усеченной полусферы, имеющей плоскую поверхность 430, и имеет расположенную по окружности несущую поверхность 440 с изогнутым профилем. Изогнутый профиль несущей поверхности 440, в одном случае, может быть определен радиусом, хотя изогнутый профиль несущей поверхности 440 может быть выполнен различным образом в соответствии с требованиями. В соответствии с этим второй торец 630 формы 600 также имеет несущую поверхность 660, которая расположена с центром на продольной оси 620 и выполнена как взаимодополняющая поверхность по отношению к несущей поверхности 440 несущего элемента 420. Когда несущие поверхности 440, 660 соединены, по существу, формируется шаровое шарнирное соединение, которое, по существу, ограничивает движение второго торца 630 формы 600, но позволяет ему вращаться вокруг центра 410 вращения (также называемый здесь вращательным центром второго торца 630 формы 600) несущего элемента 420 при вращении формы 600, поэтому центр 410 вращения расположен на продольной оси 620 формы 600. Центр 410 вращения соответствует центральной точке сферы, наложенной на соответствующей усеченной полусфере, из которой сформирован несущий элемент 420. В соответствии с этим, поскольку форма 600 вращается вокруг несущего элемента 420 и поскольку несущий элемент 420 также при работе ограничивает второй торец 630 формы 600, может быть легко определено поперечное смещение центра 410 вращения несущего элемента 420 от оси 150 рамы. Таким образом, как угол 640 вращения, и так и точка 650 вращения могут быть, в свою очередь, легко определены в статическом режиме, а также в динамическом режиме во время работы устройства 10.

После поперечного смещения от оси 150 рамы смещаемый элемент 400/несущий элемент 420 необходимо перемещать с орбитальным движением вокруг оси 150 рамы для обеспечения необходимого вращения формы 600. Таким образом, в одном варианте выполнения настоящего изобретения смещаемый элемент 400 соединен с и/или поддерживается вращающимся элементом 300, в котором вращающийся элемент 300 сконфигурирован для вращения вокруг оси 150 рамы. Смещаемый элемент 400, таким образом, сконфигурирован для поперечного смещения по отношению к вращающемуся элементу 300. Вращающийся элемент 300, кроме того, соединен с и/или поддерживается не вращающейся пластиной 320, которая показана, например, на фиг.5 и 7, при этом пластина 320 соединена с интегральным компонентом рамы 100. Пластина 320 имеет первую сторону 330, обращенную к вращающемуся элементу 300, и противоположную вторую сторону 340. Согласно одному предпочтительному варианту выполнения в пластине 320 также выполнена канавка 350, проходящая по первой стороне 330 и расположенная радиально наружу от вращающегося элемента 300. В таких случаях в канавке 350 могут быть дополнительно выполнены один или более каналов 360, проходящих от канавки 350 в направлении ко второй поверхности 340 пластины 320.

Поскольку смещаемый элемент 400 может непосредственно взаимодействовать с образцом 50, остатки образца 50 могут собираться вокруг смещаемого элемента 400 и вращающегося элемента 300 в некоторых вариантах выполнения, в частности, когда смещаемый элемент 400 и вращающийся элемент 300 расположены на нижней стороне ниши 500 для формы, что нежелательно. В соответствии с этим в таких случаях используется канавка 350, предназначенная для сбора остатков образца, в то время как один или более каналов 360 предназначены для направления остатков образца наружу из устройства 10 из канавки 350. Также установлен выметающий элемент 370, который, в одном варианте выполнения, соединен с вращающимся элементом 300 и вращается вместе с ним в контакте с канавкой 350. Выметающий элемент 370 дополнительно сконфигурирован так, что он имеет профиль, в основном, соответствующий форме поперечного сечения канавки 350, при этом выметающий элемент 370 перемещается вокруг канавки 350 в результате вращения вращающегося элемента 300, и остатки образца в канавке 350 направляются в один или больше каналов 360 и, таким образом, наружу из устройства 10. В некоторых вариантах выполнения выметающий элемент 370 не мешает смещаемому элементу 400, когда смещаемый элемент 400 перемещают в поперечном направлении по отношению к вращающемуся элементу 300. В соответствии с этим выметающий элемент 370 может взаимодействовать с канавкой 350 и одним или более каналами 360 для удаления остатков образца из ниши 500 для формы при работе устройства 10, таким образом, уменьшая или устраняя необходимость удаления остатков образца вручную из ниши 500 для формы во время простоя устройства 10.

Как описано выше, одно из назначений устройства 10 вращательного уплотнителя состоит в приложении осевой силы сжатия к образцу 50 во время вращения образца 50. Необходимая осевая сила сжатия, таким образом, обеспечивается прижимным толкателем 200, как показано на фиг.6А, который соединен с рамой 100 и сконфигурирован для приложения силы сжатия вдоль оси 150. Также обычно требуется обеспечить точное измерение величины осевой силы сжатия, и такое измерение обычно выполняют посредством нагрузочной ячейки. Однако посредством нагрузочной ячейки можно получать неточное значение, когда на нее воздействует эксцентричная или приложенная не по оси нагрузка, при этом во вращательном уплотнителе такие эксцентричные силы могут возникать при вращении формы. В соответствии с этим в одном предпочтительном варианте выполнения настоящего изобретения нагрузочная ячейка 210 установлена между трубой 220 толкателя и головкой 230 прижимного толкателя 200, причем труба 220 толкателя сконфигурирована так, что в ней установлен с малым допуском цилиндрический участок 240 головки 230 толкателя так, что труба 220 толкателя взаимодействует с цилиндрическим участком 240 увеличенной длины. Первый торец 250 цилиндрического участка 240 продолжается внутрь трубы 220 толкателя, в то время как второй торец 260 направлен наружу из нее.

Нагрузочная ячейка 210 расположена внутри трубы 220 толкателя и взаимодействует с первым торцом 250 цилиндрического участка 240. Хотя нагрузочная ячейка 210 показана так, что она непосредственно взаимодействует с первым торцом 250, также возможно опосредованное взаимодействие, например, в случае, когда между ними расположена распорка (не показана). Нагрузочная ячейка 210, предпочтительно, расположена как можно ближе к первому торцу 250. Кроме того, нагрузочная ячейка 210, предпочтительно, надежно закреплена, что исключает ее движение вдоль оси трубы 220 толкателя от головки 230 толкателя. Например, труба 220 толкателя может содержать установочный элемент 270, который закреплен для исключения его осевого движения вдоль трубы 220 толкателя от головки 230 толкателя посредством изменения диаметра трубы 220 толкателя или посредством любого другого соответствующего механизма. Нагрузочная ячейка 210 закреплена на установочном элементе 270 и, таким образом, прочно зафиксирована в трубе 220 толкателя. Давление, прикладываемое к образцу 50 головкой 230 толкателя, таким образом, передается цилиндрическим участком 240 на нагрузочную ячейку 210, которая, как очевидно для специалистов в данной области техники, позволяет определять давление, приложенное к образцу 50. При этом увеличенная длина взаимодействия и малый зазор между трубой 220 толкателя и цилиндрическим участком 240 головки 230 толкателя, в соответствии с предпочтительными вариантами выполнения настоящего изобретения, позволяют рассеивать любые эксцентрично приложенные усилия, передаваемые на головку 230 толкателя, через трубу 220 толкателя, во время вращения формы 600. В соответствии с этим любые эксцентричные силы, действующие на головку 230 толкателя, не будут передаваться на нагрузочную ячейку 210.

На нагрузочную ячейку 210, таким образом, воздействует только сфокусированная осевая нагрузка со стороны головки 230 толкателя, и нагрузочная ячейка 210, сконфигурированная в соответствии с вариантами выполнения настоящего изобретения, позволяет, таким образом, более точно определять осевую силу сжатия, прикладываемую к образцу 50 со стороны прижимного толкателя 200 в процессе вращательного уплотнения. Для специалистов в данной области техники очевидно, что осевая сила сжатия, приложенная к образцу 50, также может быть определена другими способами, такими, как, например, описаны в заявке на американский патент №10/210,020, также переданной правопреемнику настоящего изобретения, под названием "Method and Apparatus for Determining the Angle of Gyration and/or the Pressure in a Gyratory Compactor", поданной 31 июля 2002 г., которая приведена здесь в качестве ссылочного материала.

Для специалистов в данной области техники очевидно, что прижимной упор 200, как показано на фиг.6А, может иметь различные рабочие механизмы для приложения требуемого для уплотнения давления. Кроме того, нагрузочная ячейка 210 может быть смещена на некоторое расстояние по отношению к головке 230 толкателя. Например, описанная выше конфигурация может включать гидравлическую систему (не показана), которая выталкивает головку 230 толкателя из трубы 220 толкателя для обеспечения давления уплотнения. На фиг.6В представлен другой пример механизма приложения давления уплотнения через прижимной толкатель 200. Как показано на чертеже, труба 220 толкателя может быть выполнена с возможностью установки в нее вала 225 толкателя через проксимальный ее торец 220b, причем вал 225 толкателя содержит противоположные торцы 225а, 225b. Конец 225b вала 225 толкателя, расположенный снаружи от трубы 220 толкателя, выполнен с возможностью установки в него цилиндрического участка 240 головки 230 толкателя. На противоположном торце 225а вала 225 толкателя выполнена внутренняя резьба (резьба может быть нарезана на торце вала 225 или вал 225 толкателя может содержать функционально соединенный с ним элемент гайки) и выполнен с возможностью установки в него винтового участка 235а механизма 235 винтового привода, соединенного с дистальным торцом 220а трубы 220 толкателя. Следует, однако, отметить, что механизм 235 винтового привода может быть соединен с трубой 220 толкателя и валом 225 толкателя с использованием множества различных способов, помимо описанного здесь варианта выполнения. Нагрузочная ячейка 210 в этом случае расположена на расстоянии по отношению к головке 230 толкателя и соединена с участком 235b привода механизма 235 винтового привода, что обеспечивает возможность измерения осевого давления, генерируемого механизмом 235 винтового привода на валу 225 толкателя, и, таким образом, на головке 230 толкателя. В соответствии с этим, как описано выше, увеличенная длина взаимодействия и малый допуск между трубой 220 толкателя и валом 225 толкателя обеспечивает рассеивание любых эксцентрично приложенных усилий, передаваемых на нагрузочную ячейку 210 через участок 235b привода механизма 235 винтового привода во время вращения формы 600. В соответствии с этим любые эксцентрические усилия, действующие на головку 230 толкателя, не будут передаваться на нагрузочную ячейку 210, и на нагрузочную ячейку 210 будет действовать только сфокусированная осевая нагрузка со стороны головки 230 толкателя. Нагрузочная ячейка 210, таким образом, будет более точно измерять осевую силу сжатия, прикладываемую к образцу 50 прижимным толкателем 200 в ходе процесса вращательного уплотнения.

Как показано на фиг.2, устройство 10 дополнительно включает первый дисковый амортизатор 670, который установлен внутри формы 600 рядом с ее вторым торцом 630. Форма 600 и/или первый дисковый амортизатор 670 сконфигурированы таким образом, что первый дисковый амортизатор 670 временно удерживается рядом со вторым торцом 630 и взаимодействует с формой 600 для удержания образца 50. Например, первый дисковый амортизатор 670 может временно удерживаться на месте внутри формы 600 посредством кольца 615, зацепленного на внутренней поверхности формы 600, для удержания образца 50 внутри формы 600, когда форму 600 устанавливают в или вынимают из ниши 500 для формы. При приложении силы сжатия со стороны прижимного толкателя 200 первый дисковый амортизатор 670 движется вдоль формы 600, входя в контакт с плоской поверхностью 430 несущего элемента 420. Головка 230 прижимного толкателя 200 также содержит участок 245 основания, закрепленный на втором торце 260 цилиндрического участка 240 или вала 225 толкателя снаружи от трубы 220 толкателя. В некоторых случаях участок 245 основания функционирует как "дисковый амортизатор" и расположен противоположно первому дисковому амортизатору 670 внутри формы 600, в результате чего образец 50 располагается между ними и внутри формы 600. В других случаях второй дисковый амортизатор 680 (показан пунктирной линией) может быть установлен внутри формы 600 между участком 245 основания прижимного толкателя 200 и образцом 50 так, что участок 245 основания не взаимодействует непосредственно с образцом 50. Однако, как описано выше, в центральной точке 210 участка 245 основания образуется точка 650 вращения формы 600, и участок 245 основания перемещается в направлении к несущему элементу 420 при уплотнении образца 50 в процессе вращательного уплотнения. В соответствии с этим участок 245 основания может быть описан как "неактивный", поскольку первый торец 610 формы 600 не ограничен при образовании фиксированной точки 650 вращения и, следовательно, участок 245 не может перемещаться в поперечном направлении для поддержания угла 640 вращения, при уплотнении образца 50. Таким образом, угол 640 вращения, который обычно требуется поддерживать постоянным с заданным значением в процессе уплотнения, будет изменяться по мере уплотнения образца 50.

В связи с этим предпочтительные варианты выполнения настоящего изобретения также включают систему 800 управления с обратной связью, как показано, например, на фиг.3 и 4, для постоянного отслеживания угла 640 вращения и динамической регулировки поперечного смещения смещаемого элемента 400 в процессе вращательного уплотнения, для поддержания определенного значения угла 640 вращения, по мере уплотнения образца 50. Более конкретно, система 800 управления содержит контроллер 810 и устройство 820 датчика угла формы. Устройство 820 датчика угла формы, как показано на фиг.5, содержит пару датчиков 830, совмещенных с осью 150 рамы и разнесенных на некоторое расстояние вдоль нее. Датчики взаимодействуют с внешней поверхностью формы 600 и выполнены в виде, например контактных датчиков, датчиков зазора или любых других соответствующих контактных или бесконтактных датчиков или их комбинаций, при этом для специалистов в данной области техники очевидно, что угол 640 вращения формы 600 может быть определен из разности абсолютных расстояний между каждым из датчиков 830 и внешней поверхностью формы 600. Однако, в некоторых случаях, угол 640 вращения может быть определен внутри формы 600 с использованием, например, устройства для определения угла формы, которое также описано в заявке на американский патент №10/210,020, ранее приведенной в качестве ссылочного материала. Для специалистов в данной области техники также очевидно, что угол 640 вращения также может быть определен другими способами, например продольно вдоль формы 600.

Датчики 830 соединены с контроллером 810, при этом контроллер 810 направляет смещение прижимного толкателя 200, и, таким образом, участок 245 основания внутрь формы 600 для приложения указанной силы осевого сжатия к образцу 50, которая измеряется, например, с помощью нагрузочной ячейки 210. Контроллер 810 также предназначен для считывания смещения или значений зазоров, определяемых датчиками 830, для определения действительного угла 640 формы. Контроллер 810 дополнительно позволяет сравнивать действительный угол 640 формы с указанным или требуемым углом формы и, кроме того, управляет регулировкой поперечного смещения смещаемого элемента 400, пока не будет достигнут требуемый угол формы. Контроллер 810 предназначен, в некоторых случаях, для одновременного измерения и регулировки в случае необходимости как силы сжатия, действующей на образец 50, так и угла 640 формы. В других случаях измерения любые необходимые регулировки могут выполняться через определенные интервалы или могут выполняться с такой частотой, что сила уплотнения и угол 640 формы будут поддерживаться приблизительно в режиме реального времени. Для специалистов в данной области техники также очевидно, что контроллер 810 может быть выполнен с использованием множества различных форм в зависимости, по меньшей мере, частично от сложности требуемого параметра управления для устройства 10, а также от степени автоматизации или простоты использования, требуемой для конечного пользователя. Кроме того, хотя определение угла 640 вращения описано здесь в виде поперечного смещения смещаемого элемента 400, очевидно, что управление положением смещаемого элемента 400 может быть выполнено другими способами, такими как, например, с использованием Декартовой системы координат и с использованием, например, таблицы х-у. В некоторых вариантах выполнения настоящего изобретения полярная система координат выполнена с использованием таблицы полярного отклонения, в которой используют две параллельные и концентричные пластины (смещаемый элемент 400 и вращающийся элемент 300), благодаря чему смещаемый элемент 400 перемещается в соответствии с полярной системой координат в эксцентричное положение по отношению к вращающемуся элементу 300, в то время как оба они вращаются вокруг оси 150. Однако пример, представленный здесь, не предназначен для ограничений, поскольку может быть предусмотрено множество других конфигураций устройства 10, которые обеспечивают необходимое поперечное смещение второго торца 630 формы 600, а также для придания требуемого орбитального движения второго конца 630 вокруг оси 150 для обеспечения вращения формы 600.

Эргономичность устройства 10 также рассматривается в вариантах выполнения настоящего изобретения. Например, форма 600, внутри которой расположены дисковый амортизатор 670 и образец 50, может быть тяжелой и громоздкой. Таким образом, было бы предпочтительно минимизировать количество операций, необходимых для загрузки формы 600 в нишу 500 для формы и для совмещения формы 600 с несущим элементом 420 и прижимным толкателем 200. В соответствии с предпочтительными вариантами выполнения настоящего изобретения устройство 10 дополнительно содержит устройство 700 перемещения формы, как показано, например, на фиг.9А-9С, предназначенное для приема и перемещения формы 600 в нише 500 для формы. Первоначально форма 600 должна быть установлена в нише 500 для формы, и затем второй торец 630 опускают для установки его на несущем элементе 420. При этом рама 100 дополнительно содержит установочный элемент 160, сконфигурированный для приема на нем формы 600, на таком уровне, что второй торец 630 располагается над уровнем плоской поверхности 430 несущего элемента 420. Каждый торец 610, 630, в основном, цилиндрической формы 600 может также иметь фланец 690а, 690b (форма 600 может содержать любой из или оба фланца 690а, 690b в соответствии с любым описанным здесь вариантом выполнения изобретения), который продолжается радиально наружу от формы до внешнего диаметра, большего, чем внешний диаметр формы 600. В одном варианте выполнения фланец 690а на первом торце 610 формы 600 имеет пару плоских участков 695а, сформированных на нем так, что плоские участки 695а разделены меньшим расстоянием, чем внешний диаметр фланца 690а, и так, что каждый из плоских участков 695а отделен от первого торца 610 формы 600 участком 695b губки фланца 690а.

Как показано на фиг.9В, приемная вилка 705, в основном, содержащая пару разнесенных друг от друга зубьев 710, закрепленных на поперечно продолжающемся элементе 715 основания, расположена в направлении к торцу прижимного толкателя ниши 500 для формы, как показано на фиг.9А и 9С. В одном варианте выполнения приемная вилка 705 функционально соединена с рамой 100 и перемещается в осевом направлении совместно с прижимным толкателем 200 вдоль оси 150 рамы, как дополнительно описано ниже. Вилка 705 сконфигурирована таким образом, что при установке формы 600 на установочный элемент 160 и перемещении со скольжением в направлении к нише 500 для формы первый торец 610 формы 600 освобождает участок 245 основания прижимного толкателя 200, и плоские участки 695а фланца 690а устанавливаются между зубьями 710. В соответствии с этим зубья 710 и плоские участки 695а взаимодействуют, обеспечивая прием формы 600 в нише 500 для формы в требуемой ориентации для вращения. Элемент 715 держателя может быть дополнительно сконфигурирован для взаимодействия с зубьями 710 для правильной установки формы 600 в нише 500 для формы, так, что ось 620 формы будет установлена коаксиально с осью 150 рамы, при установке формы 600 на вилку 705. Соответствующее выравнивание может быть обеспечено с использованием множества различных способов, таких, например, как применение механической конфигурации вилки 705 или с помощью соответствующего датчика (не показан), предназначенного для определения момента установки формы 600 в требуемом положении. Когда форма 600 правильно установлена на вилку 705, форма 600 больше не удерживается установочным элементом 160, но вместо этого подвешена над несущим элементом 420 и поддерживается участками 695b губок фланца 690а на зубьях 710 вилки 705.

После того, как форма 600 будет установлена в вилку 705, прижимной толкатель 200 может быть направлен контроллером 810 для перемещения в направлении к несущему элементу 420. В результате, вилка 705 также будет перемещаться в направлении к несущему элементу 420, опуская, таким образом, второй торец 630 формы 600 до его установки на несущем элементе 420. Вилка 705 также перемещается в осевом направлении вдоль формы 600 от плоских участков 695а и участков 695b губок фланца 690а, когда форма 600 в достаточной степени опущена, для удержания ее на несущем элементе 420. Дальнейшее перемещение прижимного толкателя 200 обеспечивает вход участка 245 основания в первый торец 610 формы 600, и дальнейшее перемещение прижимного толкателя 200 обеспечивает необходимое осевое сжатие, прикладываемое к образцу 50, после чего может быть установлен угол 640 вращения.

В некоторых случаях устройство 700 перемещения формы может дополнительно содержать фиксирующее устройство 720, соединенное с вилкой 705 и предназначенное для поддержания второго торца 630 формы 600 в достаточном контакте с несущим элементом 420 в процессе вращательного уплотнения. Фиксирующее устройство 720 и первый торец 610 формы 600 сконфигурированы аналогично конфигурации несущего элемента 420/второго торца 630, описанной выше. То есть фиксирующее устройство 720, в основном, выполнено в виде усеченной полусферы с внутренним торцом 725 и несущей поверхностью 730 внешней окружности, имеющей изогнутый профиль. В соответствии с этим первый торец 610 формы 600 также имеет несущую поверхность 665 с центром на продольной оси 620 и взаимодополняющую несущую поверхность 730 фиксирующего устройства 720. Когда несущие поверхности 665, 730 соединяются, по существу, формируется шаровое шарнирное соединение, благодаря чему первый торец 610 формы 600 может наклоняться вокруг фиксирующего устройства 720 при вращении формы 600. Однако первый торец 610 формы 600 также должен обеспечивать возможность ввода участка 245 основания прижимного толкателя 200 в форму 600 для передачи силы сжатия на образец 50. В соответствии с этим фиксирующее устройство 720 дополнительно сформировано с отверстием 735, в основном, соответствующим цилиндрическому участку 240 вала 225 толкателя головки 230 толкателя, при этом отверстие 735 выполнено так, что обеспечивается плотное движение цилиндрического участка 240 вала 225 толкателя через него. Фиксирующее устройство 720 дополнительно сформировано с выемкой 740, проходящей от внутреннего торца 725 и расположенной последовательно с отверстием 735. Выемка 740 выполнена так, что она соответствует участку 245 основания головки 230 толкателя таким образом, что при убирании головки 230 толкателя из формы 600 участок 245 основания входит в выемку 740 и располагается впритык с внутренним торцом 725, формируя плоскую поверхность, соединенную с внутренним торцом 725.

Как описано выше, фиксирующее устройство 720 предназначено для удержания второго торца 630 формы 600 в достаточном контакте с несущим элементом 420 в процессе вращательного уплотнения. В соответствии с этим устройство 10 может дополнительно содержать одно или более устройств 900 смещения, таких как, например, устройство типа пружины или другое соответствующее устройство, функционально соединенное между рамой 100 и фиксирующим устройством 720 для упругого смещения фиксирующего устройства 720 и соединения его с первым торцом 610 формы 600, обеспечивая, таким образом, прижатие формы 600 к несущему элементу 420. Благодаря удержанию формы 600 в требуемом положении по отношению к несущему элементу 420 обеспечивается лучшая поддержка угла 640 вращения в процессе вращательного уплотнения. В вариантах выполнения настоящего изобретение, например, рама 100 может содержать одно или более креплений 180, расположенных рядом с прижимным толкателем 200, таким образом, смещающие устройства 900 располагаются между одним или более креплениями 180 и фиксирующим устройством 720. В некоторых вариантах выполнения настоящего изобретения вилка 705 соединена с фиксирующим устройством 720, в котором оба эти элемента смещены в направлении к несущему элементу 420 с использованием одного или более смещающих устройств 900. В соответствии с этим, когда участок 245 основания прижимного толкателя 200 полностью убран, фиксирующее устройство 720 и вилка 705 отводятся назад к одному или более смещающим устройствам 900 до тех пор, пока вилка 705 не установится в требуемом положении, для приема формы 600 из установочного элемента 160 или для снятия формы 600 с вилки 705 на установочный элемент 160. При этом, когда форму 600 устанавливают на вилку 705, участок 245 основания может быть помещен на первый торец 610 формы 600. Одно или более устройств 900 смещения при прижатии ими узла из фиксирующего устройства 720/вилки 705 в направлении к несущему элементу 420 при перемещении вилки 705 перемещают форму 600, соединяя ее с несущим элементом 420. Дальнейшее движение участка 245 основания после того, как форма 600 соединится с несущим элементом 420, выводит вилку 705 из соединения с плоскими участками 695а и участками 695b губок фланца 690а, при этом одно или более смещающих устройств 900 прижимает фиксирующий элемент 720, соединяя его с первым торцом 610 формы 600, после чего первый торец 610 формы 600 удерживается фиксирующим устройством 720, но не вилкой 705.

Однако, когда вилка 705 отсоединена от плоских участков 695а, форма 600 может вращаться в процессе вращательного уплотнения, что не всегда желательно. В соответствии с этим в варианте выполнения, показанном на фиг.6А, на несущей поверхности 730 фиксирующего устройства 720, вращательное движение которого обычно ограничено одним или более устройствами 900 смещения или узлами, может быть образована, например, выемка или гнездо 770. В некотором положении на несущей поверхности 665 или фланца 690а формы 600 может, соответственно, быть установлен элемент 780 шпильки, выполненный с возможностью введения в гнездо 770, когда фиксирующий элемент 720 соединен с формой 600, при этом взаимодействие элемента 780 шпильки и приемника 770 исключает вращение формы 600, но позволяет взаимодействовать несущим поверхностям 665, 730, что обеспечивает возможность требуемого поворота формы 600 по отношению к фиксирующему устройству 720. Для специалиста в данной области техники будет понятно, однако, что множество различных механизмов можно использовать для предотвращения вращения формы 600 вокруг оси 150 вращения, когда она не удерживается вилкой 705, и конфигурация, описанная здесь, не предназначена для ограничения в этом отношении. Например, элемент 780 шпильки может соединяться с фиксирующим устройством 720, когда гнездо выполнено в форме 600.

Кроме того, поскольку описанные выше варианты выполнения настоящего изобретения имеют точку 650 вращения, которая выполнена с возможностью перемещения в соответствии со смещением прижимного толкателя 200, поперечное движение первого торца 610 формы 600 не может быть ограничено, если должен быть обеспечен требуемый угол 640 вращения, и этот угол должен поддерживаться в процессе вращательного уплотнения. В соответствии с этим, как показано на фиг.9А, устройство 10 может дополнительно содержать устройство 920 поперечного перемещения, расположенное между фиксирующим устройством 720 и одним или более устройствами 900 смещения, что, таким образом, обеспечивает возможность посредством фиксирующего устройства 720 смещать форму 600 в направлении к несущему элементу 420, обеспечивая возможность свободного поперечного перемещения первого торца 610 формы 600, в соответствии с необходимостью. Например, фиксирующее устройство 720 выполнено с возможностью присоединения к первой пластине 925 перемещения через один или более первых скользящих механизмов 930, расположенных между ними, и первая пластина 925 перемещения затем прикреплена ко второй пластине 935 перемещения через один или более вторых, скользящих механизмов 940, расположенных между ними, причем вторая пластина 935 перемещения прикреплена к одному или более элементам 900 смещения. В некоторых случаях первый скользящий механизм (механизмы) 930 расположен перпендикулярно по отношению ко второму скользящему механизму (механизмам) 940, что обеспечивает свободное поперечное перемещение фиксирующего элемента 720 по отношению к одному или более элементам 900 смещения. Однако для специалистов в данной области техники очевидно, что свободное поперечное перемещение фиксирующего элемента 720 может быть обеспечено множеством различных способов и что конфигурация, описанная здесь, не предназначена для ограничения в этом отношении.

Для специалистов в данной области техники очевидно, что некоторые компоненты, формирующие устройство 10, могут быть сконфигурированы различным образом или могут взаимодействовать с другими компонентами различным образом для получения той же или аналогичной функции и результатов, как описано здесь. Например, в некоторых вариантах выполнения настоящего изобретения, как показано на фиг.10А и 10В, вилка 705 функционально соединена с прижимным толкателем 200 вместо фиксирующего устройства 720 или другим образом может использоваться независимо как от прижимного толкателя 200, так и от фиксирующего устройства 720, при этом вилка 705 перемещается независимо от фиксирующего устройства 720. В некоторых случаях вилка 705 выполнена с возможностью перемещения в соответствии с участком 245 основания головки 230 толкателя. В такой конфигурации вилка 705 расположена в устройстве 10 для приема формы 600 или может обеспечивать возможность удаления формы 600 с нее, как описано выше. Однако, например, фланец 690а вокруг первого торца 610 формы 600 может быть сконфигурирован без плоских участков 695а, в результате чего форма 600 удерживается на самом фланце 690а при установке формы 600 на вилке 705. Для обеспечения соответствующей ориентации при вращении формы 600 во время установки ее в нише 500 для формы на внешней поверхности формы 600 может быть, например, выполнена продолжающаяся в осевом направлении канавка 950, в которой элемент 715 держателя или другой компонент вилки 705 может содержать элемент 955 шпильки, соединяющийся с ней и продолжающийся от нее так, что он позволяет зацепляться с канавкой 950, когда форма 600 установлена на вилке 705. В таких случаях элемент 955 шпильки сконфигурирован по отношению к канавке 950 так, что обеспечивается правильное зацепление между ними, которое предотвращает вращение формы 600 вокруг оси 150 в процессе вращательного уплотнения в диапазоне осевых положений вилки 705 вдоль формы 600 или в диапазоне углов 640 вращения формы 600. Например, элемент 955 шпильки может быть сконфигурирован таким образом, что его осевое положение в соединении с канавкой 950 вдоль формы 600 соответствует осевому положению центральной точки 210 участка 245 основания головки 230 толкателя (точки 650 вращения) в форме 600 в процессе вращательного уплотнения.

Кроме того, как показано на фиг.10А, устройство 820 датчика угла формы может также быть установлено на элементе 715 держателя или на другом компоненте вилки 705 так, что датчики 830 разнесены на некотором расстоянии вдоль и ориентированы параллельно оси 150 и работают таким образом, как описано выше, для определения угла 640 вращения. Датчики 830 могут быть датчиками контактного или бесконтактного типа или датчиками любого другого типа, пригодного для выполнения описанных функций. В некоторых случаях датчики 830 могут быть сконфигурированы для определения, что форма 600 находится на указанном расстоянии от них и подают соответствующие сигналы в контроллер 810, контроллер 810, в свою очередь, обеспечивает работу устройства 10 в соответствии с сигналами. В таких случаях, устройство 820 датчика угла формы функционирует, например, для определения правильной установки и совмещения формы 600 в нише 500 для формы или в качестве защитной блокировки для устройства 10.

На фиг.11А-11D представлен альтернативный вариант выполнения устройства 700 перемещения формы, предназначенный для приема и перемещения формы 600 в нише 500 для формы. Устройство 700 перемещения формы в данном варианте выполнения включает первую установочную пластину 1100, в которой выполнены отверстия 1110, через которые проходит цилиндрический участок 240 или вал 225 прижимного толкателя 200. Первая установочная пластина 1100 закреплена на раме 100 так, что она располагается напротив головки 230 толкателя из ниши 500 для формы. Во второй установочной пластине 1200 также образовано отверстие 1210, через которое проходит цилиндрический участок 240 или вал 225 прижимного толкателя 200, при этом вторая установочная пластина 1200 расположена между первой установочной пластиной 1100 и головкой 230 толкателя. Вторая установочная пластина 1200 соединена с первой установочной пластиной 1100 с использованием одного или более устройств 1250 смещения (причем, в данном варианте выполнения показаны четыре таких устройства 1250 смещения), предназначенных для смещения второй установочной пластины 1200 относительно первой установочной пластины 1100.

Пара поворотных элементов 1300 шарнирно соединена со второй установочной пластиной 1200 с обеих сторон отверстия 1210, в котором поворотные элементы 1300 имеют параллельные оси 1310 поворота. Каждый поворотный элемент 1300 расположен напротив второй установочной пластины 1200 с первой установочной пластины 1100 и сконфигурирован так, что при среднем повороте участок поворотного элемента 1300 проходит внутрь к отверстию 1250, в то время как противоположный участок проходит наружу от второй установочной пластины 1200. С каждым поворотным элементом 1300 дополнительно соединен шарнирный элемент 1350, проходящий к первой установочной пластине 1100 или к раме 100, причем каждый шарнирный элемент 1350 выполнен с возможностью поворота соответствующего поворотного элемента 1300 и/или для ограничения величины поворота соответствующего поворотного элемента 1300.

Вторая установочная пластина 1200 выполнена с возможностью перемещения по отношению к раме 100/первой установочной пластине 1100, и поворотные элементы 1300 выполнены с возможностью поворота по отношению ко второй установочной пластине 1200. В соответствии с этим при перемещении второй установочной пластины 1200 от первой установочной пластины 1100 посредством устройства 1250 смещения вторая установочная пластина 1200 и/или шарнирные элементы 1350 удерживают поворотные элементы 1300 по отношению к первой установочной пластине 1100, обеспечивая, таким образом, поворот проходящих наружу участков поворотных элементов 1300 в направлении к первой установочной пластине 1100 вокруг оси 1310 поворота. Шарнирные элементы 1350 также предназначены для ограничения степени поворота поворотных элементов 1300 и движения второй установочной пластины 1200 от первой установочной пластины 1100. Кроме того, поскольку цилиндрический участок 240 или вал 225 прижимного толкателя 200 проходит через обе установочные пластины 1100, 1200, головка 230 толкателя может поворачивать поворотные элементы 1300 в противоположных направлениях. То есть, когда головка 230 толкателя переведена в полностью отведенное положение от несущего элемента 420, проходящие внутрь участки поворотных элементов 1300 устанавливаются на головке 230 толкателя, обеспечивая, таким образом, поворот поворотных элементов 1300 вокруг оси 1310 поворота в противоположном направлении. Одновременно головка 230 толкателя перемещает вторую установочную пластину 1200 в направлении к первой установочной пластине 1100.

Каждый из поворотных элементов 1300 содержит рельс 1000, расположенный на расстоянии от него, от второй установочной пластины 1200. Каждый рельс 1000 содержит проходящий внутрь край 1010 держателя. Когда головка 230 толкателя находится в полностью убранном положении, рельсы 1000 в достаточной степени разведены друг от друга так, что между ними может быть установлен фланец 690а первого торца 610 формы 600, как показано на фиг.11А и 11В. Края 1010 держателя расположены друг от друга на расстоянии большем, чем внешний диаметр формы 600, но меньшем, чем внешний диаметр фланца 690а. Когда головка 230 толкателя находится в полностью убранном положении, края 1010 держателя расположены на достаточной высоте над установочным элементом 160 так, что при установке формы 600 в нише 500 для формы края 1010 держателя рельсов 1000 принимают форму 600 и поддерживают форму 600 за фланец 690а так, что второй торец 630 располагается над уровнем плоской поверхности 430 несущего элемента 420. Ограничитель формы (не показан) соединяется с рамой 100 и/или устройством 700 перемещения формы, ограничивая перемещение формы 600 в нише 500 для формы от установочного элемента 160, при этом продольная ось 620 формы 600 совмещается с осью 150 рамы. После того, как форма 600 будет установлена в нише 500 для формы и будет удерживаться рельсами 1000, может быть включен прижимной толкатель 200, и начинается процесс уплотнения.

После включения головка 230 толкателя направляется в первый торец 610 формы 600. По мере перемещения головки 230 толкателя в форму 600 устройства 1250 смещения перемещают вторую установочную пластину 1200 от первой установочной пластины 1100, опуская, таким образом, второй торец 630 формы 600, соединяя его с несущим элементом 420. Продолжающееся движение головки 230 толкателя внутри формы 600 приводит к тому, что шарнирные элементы 1350 действуют на поворотные элементы 1300, обеспечивая, таким образом, поворот поворотных элементов 1300, и, таким образом, краев 1010 держателя от фланца 690а формы 600, как показано на фиг.11С и 11D. Устройство 700 перемещения формы сформировано таким образом, что, когда края 1010 держателя поворачиваются от фланца 690а, второй торец 630 формы 600 уже установлен на несущий элемент 420. В соответствии с этим некоторые варианты выполнения настоящего изобретения обеспечивают, по существу, передвижение без перерывов между опусканием формы 600 для соединения с несущим элементом 420 и устройством 700 перемещения формы, которое высвобождает форму 600, по мере того, как прижимной толкатель 200 начинает процесс уплотнения. В этой точке дальнейшее перемещение прижимного толкателя 200 обеспечивает то, что участок 245 основания формы 600 передает требуемую осевую силу сжатия на образец 50 и устанавливает угол 640 поворота.

По мере того, как форма 600 высвобождается устройством 700 перемещения формы, при этом форма 600 соединена с несущим элементом 420, и прижимной толкатель 200 начинает процесс уплотнения, форму 600 требуется удерживать в необходимом положении по отношению к несущему элементу 420 с тем, чтобы, по существу, исключить ее вращение вокруг продольной оси 620. В соответствии с этим в некоторых вариантах выполнения при использовании устройства 700 перемещения формы, как описано со ссылкой на фиг.11A-11D и как показано на фиг.13, форма 600 включает средний фланец 750, расположенный между первым и вторым торцами 610, 630. В среднем фланце 750 дополнительно выполнена выемка 755 по окружности вдоль внешней поверхности формы 600. Элемент 760, исключающий вращение, зацеплен или другим образом соединен с рамой 100 и сконфигурирован с возможностью взаимодействия с выемкой 755 в среднем фланце 750. Элемент 760, исключающий вращение, в одном варианте выполнения расположен в нише 500 для формы и обычно смещен наружу от ниши 500 для формы в направлении к установочному элементу 160 с помощью устройства 765 смещения. Когда форму 600 устанавливают в нише 500 для формы из установочного элемента 160, элемент 760, исключающий вращение, зацепляется со средним фланцем 750, и форма 600 поворачивается до тех пор, пока элемент 760, исключающий вращение, не соединится с выемкой 755. Одновременно форма 600 устанавливается в устройстве 700 перемещения формы, и при этом элемент 760, исключающий вращение, также обеспечивает соответствующее совмещение формы 600 в устройстве 700 перемещения формы и/или может работать в качестве ограничителя формы, который указывает на то, что форма 600 правильно установлена в устройстве 700 перемещения формы, когда продольная ось 620 совмещается с осью 150 рамы. В соответствии с этим, как только форма 600 будет установлена в устройстве 700 перемещения формы и будет поддерживаться на рельсах 1000, устройство 765 смещения будет поддерживать элемент 760, исключающий вращение, в зацеплении с выемкой 755, предотвращая, по существу, вращение формы 600 во время процесса уплотнения.

При удержании формы 600 в требуемом положении по отношению к несущему элементу 420 следует также учитывать необходимость исключения подъема формы 600 с поверхности несущего элемента 420. То есть форма 600 должна прижиматься или другим образом должен поддерживаться соответствующий ее контакт с несущим элементом 420 в процессе уплотнения. В соответствии с этим в некоторых вариантах выполнения, в которых используется устройство 700 перемещения формы, как описано со ссылкой на фиг.11A-11D и как показано на фиг.12А и 12В, некоторые варианты выполнения настоящего изобретения могут дополнительно содержать устройство 850 прижима вниз, предназначенное для прижима формы 600 к несущему элементу 420 на втором торце 630. Посредством использования устройства 850 прижима, которое поддерживает форму 600 в требуемом положении по отношению к несущему элементу 420, угол 640 поворота может лучше поддерживаться в процессе вращательного уплотнения. По мере вращения формы 600 во время процесса уплотнения второй торец 630 формы 600 совершает орбитальное движение вокруг оси 150 рамы. В соответствии с этим в любом положении во время этого орбитального движения фланец 690b на втором торце 630 формы 600 будет занимать два диаметрально-противоположных положения 860а, 860b на некотором вертикальном уровне по отношению к несущему элементу 420. Таким образом, в любой момент времени при выполнении орбитального движения плоскость, выровненная вдоль продольной оси 620 формы 600 и проходящая тангенциально по отношению к центру 410 вращения несущего элемента 420, будет пересекать фланец 690b на втором торце 630 формы 600 в двух точках. Точки пересечения плоскости с фланцем 690b, таким образом, образуют некоторые продольные положения 860а, 860b, расположенные диаметрально-противоположно вокруг фланца 690b. Однако для специалистов в данной области техники очевидно, что, поскольку вращение формы 600 вокруг продольной оси 620 исключается при вращении формы 600, эти же продольные положения 860а, 860b перемещаются вокруг фланца 690b в том же направлении вращения смещаемого элемента 400 по мере его орбитального движения вокруг оси 150 рамы.

При этом в одном предпочтительном варианте выполнения прижимное устройство 850 содержит пару элементов 855 роликов, установленных диаметрально противоположно по отношению к несущему элементу 420. Элементы 855 роликов установлены на соответствующих установочных блоках 870, при этом каждый установочный блок 870 вращается вокруг соответствующего, продолжающегося продольно элемента 875 шпильки, соединенного со смещаемым элементом 400. Элементы 855 роликов установлены на соответствующем установочном блоке 870 через проходящую поперечно ось 880. Установочные блоки 870, таким образом, выполнены с возможностью поворота так, что элементы 855 роликов могут перемещаться из первого положения, как показано на фиг.12А, в котором элементы 855 роликов расположены над фланцем 690b, во второе положение, как показано на фиг.12В, в котором элементы 855 роликов и установочные блоки 870 расположены радиально наружу от фланца 690b. В первом положении оси 880 расположены вдоль линии, продолжающейся через центр 410 вращения так, что элементы 855 роликов ориентированы тангенциально к внешней поверхности формы 600. Во втором положении установочные блоки 870 и элементы 855 роликов расположены так, что форму 600 можно без помехи поднимать с несущего элемента 420.

Установочные блоки 870 соединены соответствующими рычагами 885а, 885b с элементом 890а управления положением, установленным с возможностью вращения вокруг продолжающегося продольно элемента 890b шпильки, соединенного со смещаемым элементом 400. В предпочтительном варианте выполнения элемент 890а управления положением и/или установочные блоки 870 могут быть перемещены в нормальное положение вращения, такое как, например, когда элементы 855 роликов соединяются с фланцем 690b, или когда элементы 855 роликов расположены радиально наружу от фланца 690b. В некоторых случаях элемент 890а управления положением и/или установочные блоки 870 могут быть перемещены в оба противоположные нормальные положения, причем переход между этими положениями определяется кулачком или другим механизмом или устройством, которое обеспечивает такое перемещение с обеих сторон переходной точки. Рычаги 885а, 885b соединены между элементом 890а управления положением и соответствующими установочными блоками 870 так, что при повороте элемента 890а управления положением в одном направлении элементы 855 роликов перемещаются и соединяются с фланцем 690b, в то время как элементы 855 роликов отводят от фланца 690b, когда элемент 890а управления положением поворачивается в противоположном направлении.

Для специалистов в данной области техники очевидно, что перед началом процесса уплотнения форма 600 должна быть установлена в соединении с несущим элементом 420 и закреплена на нем посредством элементов 855 роликов. В то же время при этом посредством элемента 760, исключающего вращение, предотвращается вращение формы 600 вокруг продольной оси 620. Элемент 890а управления положением и установочные блоки 870 закреплены на смещаемом элементе 400, который не вращается вокруг центра 410 вращения. В соответствии с этим при вращении формы 600 элемент 890а управления положением и установочные блоки 870 перемещаются, выполняя орбитальное движение, со смещаемым элементом 400 и с элементами 855 роликов, в результате чего ролики катятся вокруг фланца 690b формы 600 в соответствии с положениями 860а, 860b на одном вертикальном уровне, прижимая форму 600 к несущему элементу 420.