Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки заготовок из сталей и сплавов поверхностным пластическим деформированием с деформирующими элементами в виде витков кольцевой пружины.

Известен способ и устройство для чистовой и упрочняющей обработки отверстий, у которого деформирующая цилиндрическая пружина, расположенная по окружности, винтообразно скручена и установлена на оправке на неподвижном и подвижном, перемещаемом с осевом направлении по резьбе, фланцах с коническими поверхностями на тонкостенной гильзе [1]. При этом коническими поверхностями фланцы опираются на сегментные элементы, которые контактируют с внутренней поверхностью тонкостенной гильзы. Конические поверхности фланцев разжимают сегментные элементы, которые в свою очередь разжимают тонкостенную гильзу, превращая ее в бочкообразную, в результате чего создается большой натяг витков пружины, которые принимают эллипсоидальную форму.

Недостатками известного способа являются: низкая производительность и малая глубина упрочненного слоя, получаемая только статическим воздействием деформирующих элементов, а также сложность изготовления элементов конструкции, сборки и настройки, ведущие к нестабильному качеству обработанной поверхности.

Известен способ и устройство, реализующее его, предназначенный для упрочняюще-чистовой обработки отверстий [2]. Силовой цилиндр устройства выполнен в виде жестко связанной со штоком гильзы, охватывающей неподвижный корпус, и установленных на штоке с возможностью перемещения по нему двух поршней, образующих пневматическую камеру. На штоке установлен подпружиненный штырь с возможностью взаимодействия с управляющим клапаном привода импульсного действия. Один из деформирующих элементов закреплен на оси, взаимодействующей с вышеупомянутым штоком, а второй установлен на штоке дополнительного гидроцилиндра, размещенного соосно силовому цилиндру. Силовой цилиндр закреплен на корпусе перпендикулярно его оси. В процессе обработки осуществляется статико-импульсное воздействие на обрабатываемую поверхность, что повышает твердость поверхностного слоя.

Недостатками известного способа и реализующего его устройства являются: сложность и дороговизна конструкции, а также большие массогабаритные размеры, что удорожает процесс обработки, ограниченность применения - только для отверстий больших диаметров, ограниченность технологических возможностей и низкая производительность, обусловленная минимальным количеством деформирующих элементов (всего два) и минимальной продольной подачей.

Задачей изобретения является расширение технологических возможностей поверхностного пластического деформирования, а также повышение параметра шероховатости обработанной поверхности, увеличение ее твердости на значительную глубину благодаря не только раскатывающему статическому воздействию, но также за счет периодического, совмещенного и последовательного динамического импульсного воздействия на обрабатываемую поверхность деформирующих элементов, увеличение производительности за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью и снижение себестоимости процесса.

Поставленная задача решается предлагаемым способом статико-импульсного раскатывания отверстий, который включает сообщение движения продольной подачи раскатывающему устройству, причем используют раскатывающее устройство в виде свернутой в кольцо винтовой цилиндрической пружины с деформирующими элементами в виде витков, установленной с натягом на правильном многограннике, количество вершин которого равно количеству витков пружины, оправки, на которой жестко закреплен многогранник, и установленного без возможности вращения сепаратора для удерживания свободно установленной в нем торцом пружины от проворота последней относительно продольной оси, а заготовке и упомянутой оправке с правильным многогранником сообщают вращательное движение с созданием дополнительного натяга между пружиной и поверхностью заготовки для осуществления статико-импульсного воздействия на заготовку.

Особенности способа поясняются чертежами.

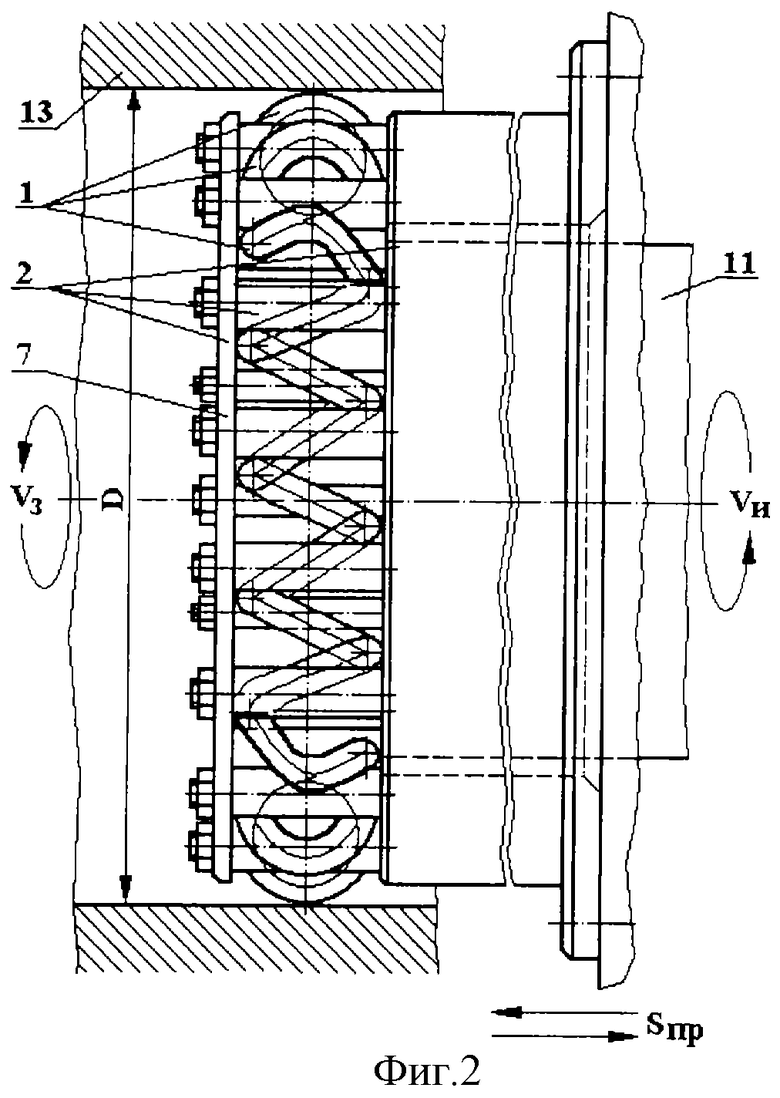

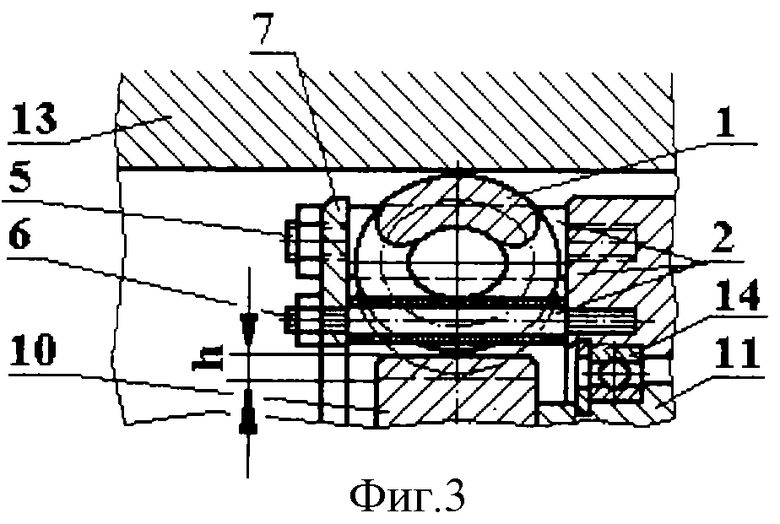

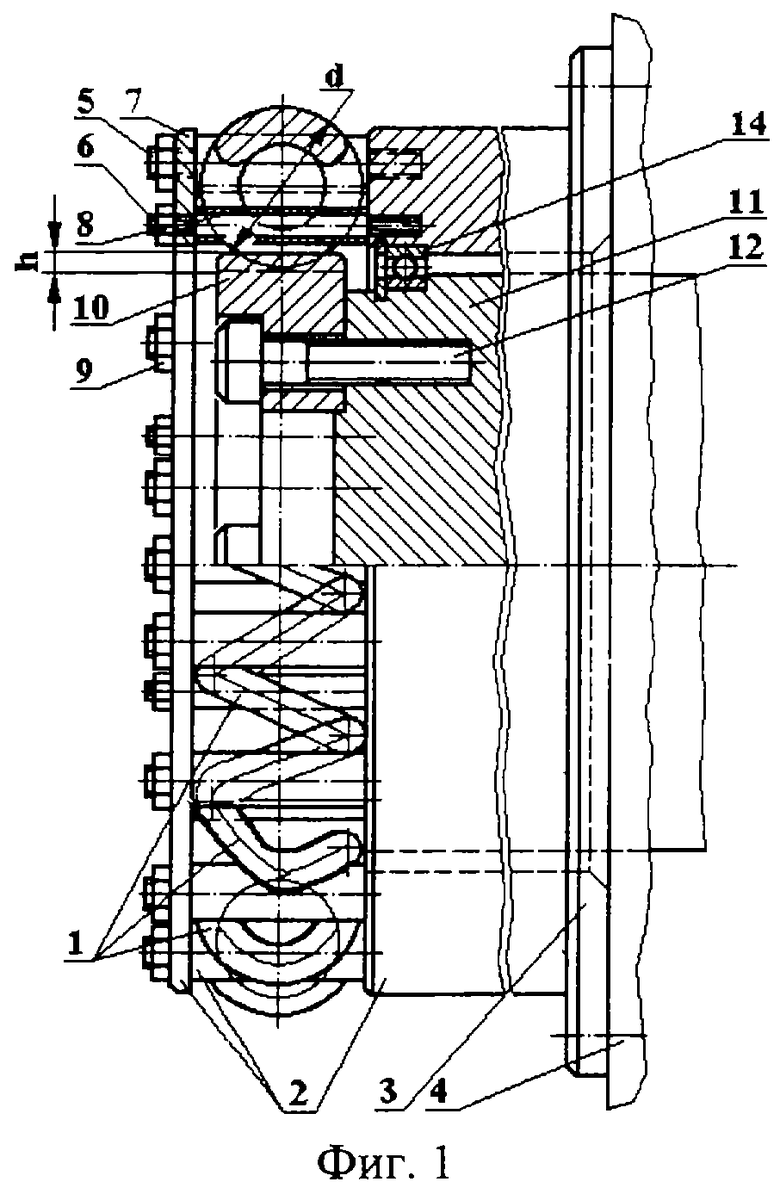

На фиг.1 показано устройство, реализующее предлагаемый способ, с деформирующими элементами в виде витков кольцевой пружины, частичный продольный разрез; на фиг.2 - схема процесса статико-импульсной обработки поверхностным пластическим деформированием витками пружины отверстия заготовки; на фиг.3 - превращение цилиндрической формы витка деформирующей пружины в эллипсоидальную при набегании на него вершины многогранника.

Предлагаемый способ служит для чистовой и упрочняющей обработки поверхностным пластическим деформированием путем статико-импульсного раскатывания отверстий с помощью многоэлементной деформирующей винтовой цилиндрической пружины 1, свернутой в кольцо.

Деформирующая цилиндрическая пружина 1 расположена по окружности, причем она свободно установлена торцом в невращающемся сепараторе 2, удерживающем пружину от проворота относительно продольной оси. Сепаратор 2 состоит из трубы 3 с фланцем, с помощью которого сепаратор неподвижно закреплен на корпусе 4 привода устройства, наружных 5 и внутренних 6 шпилек и кольца 7. Шпильки 5 и 6 (взяты, например, по ГОСТ 22032-76 - ГОСТ 22041-76) ввернуты в торец трубы 3 и служат для предварительной ориентации витков пружины 1 и удерживания ее в невращающемся состоянии. На шпильки 5 и 6 натянуты резиновые трубки 8 для амортизации ударов со стороны витков пружины. Шпильки расположены между витками кольцевой пружины и их количество равно количеству витков. Кольцеобразная деформирующая пружина 1 свободно установлена на шпильках 5 и 6 и одним торцом контактирует с трубой 3, а с другого торца удерживается от выпадения кольцом 7, которое также установлено на шпильках и закрепляется гайками 9.

Кольцеобразная пружина 1 внутренней поверхностью витков установлена с натягом на правильном многограннике 10, жестко закрепленном на вращающейся оправке 11 винтами 12, имеющем количество вершин равное количеству витков пружины 1. В конструкции многогранника 10 заложены возможности статико-импульсной нагрузки устройства. Превышение величины R, равной расстоянию от вершины многогранника до продольной центральной оси, над величиной r, равной расстоянию от середины грани до продольной центральной оси многогранника 10, равно натягу h, необходимому для эффективного статико-импульсного воздействия пружины, т.е. h=R-r.

Чем больше r, тем больше статическая нагрузка, оказываемая витками пружины на обрабатываемую поверхность заготовки 13. Обрабатываемый размер отверстия D заготовки 13 связан с конструктивными параметрами устройства следующей зависимостью (примерно, без учета натяга и деформации пружины):

D≈2(r+d),

где D - диаметр обрабатываемого отверстия заготовки, мм;

d - наружный диаметр витка пружины, мм.

Чем больше натяг h, тем значительнее импульсное силовое воздействие деформирующих витков пружины 1 на обрабатываемую внутреннюю поверхность заготовки 13.

Для эффективной работы предусмотрен зазор между наружным диаметром шпилек и витками пружины не менее натяга h.

Обработку выполняют на токарных, шлифовальных и фрезерных станках; при обработке, например, отверстия заготовки-втулки 13 ей сообщают вращательное движение с частотой Vз, оправке 11 с многогранником 10 - вращательное с частотой Vи, а устройству - движение продольной подачи Sпр.

Деформирующие элементы являются витками из стали круглого сечения винтовой цилиндрической пружины 1, свернутой в кольцо, которое установлено с натягом на многограннике 10 с возможностью вращения последнего.

Сущность процесса заключается в том, что при работе устройство с некоторым усилием вводится в обрабатываемое отверстие, при этом витки пружины 1, установленной с некоторым натягом на многограннике 10, контактируют с ним не по вершинам, а по впадинам, деформируются и взаимодействуют с обрабатываемой поверхностью заготовки, производя статическое раскатывание рабатываемой поверхностью заготовки, производя статическое раскатывание отверстия.

Таким образом, при вращении заготовки и невращающейся оправки 11 с многогранником 10 производится статическое безударное раскатывание.

Помимо этого режима устройство работает в режиме статико-импульсного раскатывания. В последнем случае в работу включается оправка 11 с многогранником 10, которой дают вращательное движение с частотой Vи от специального привода 4 (см. фиг.1, 2). При набегании вершин вращающегося многогранника на неподвижные витки кольцевая пружина начинает контактировать с поверхностью заготовки 13, имея дополнительный натяг, равный - h=R-r.

При этом витки пружины деформируются и принимают эллипсоидальную форму (см. фиг.4). При такой обработке осуществляется значительное силовое статико-импульсное воздействие на заготовку.

Деформирующие элементы оказывают выглаживающее действие с нанесением на поверхности заготовки многочисленных ударов, пластически деформируя ее.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм. Твердость поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигают на поверхности 400...800 МПа.

Предварительная обработка детали: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое растачивание поверхностей с шероховатостью Ra=3,2 мкм.

Обработку предлагаемым способом применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58...64.

Деформирующие элементы, т.е. витки пружины изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

Условия обработки, такие как: твердость поверхностного слоя, глубина наклепа и шероховатость поверхности зависят от силы раскатывания и числа раскатывающе-деформирующих элементов, приходящихся на 1 мм2 поверхности. Эти параметры, в свою очередь, зависят от окружной скорости устройства, натяга h, размера витков, их числа, частоты вращения заготовки, величины подачи на один оборот заготовки и числа проходов. Значения технологических факторов (частоты ударов, величины подачи) выбирают таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Регулировать величину натяга h возможно путем замены многогранника 10. Конструктивно грани многогранника могут быть как плоские, так и вогнутые, в зависимости от величины натяга h.

Пример. Деформирующая цилиндрическая пружина была изготовлена из сплава марки 38ХМЮА и после азотирования имела твердость 60...64 HRC. Наружная поверхность витков была отполирована до Ra=0,05...0,08 мкм. Обработка заготовок-втулок из стали 45 проводилась на токарном станке мод. 16К20 при частоте вращения nз=360...1400 об/мин (Vз=90,4...351,6 м/мин), рабочей подаче устройства Sпр=0,06...0,3 мм/об и фиксируемом силовом воздействии 350...650 H. Обрабатываемое отверстие имело диаметр 80 мм и длину 110 мм. Твердость материала заготовки - 32...36 HRC, исходная шероховатость поверхности Ra=2,5 мкм. Параметры чистового и упрочняющего статико-импульсного раскатывания устройством с пружинным инструментом приведены в табл.1.

При обработке в качестве смазочно-охлаждающей жидкости использовали индустриальное масло 20.

Как следует из представленных в таблице 1 данных, при режимах раскатывания, близких к оптимальным (частота вращения Vз=178,35 м/мин, продольная подача Sпр=0,28 мм/об, нагрузка 325...500 H), обеспечивалась Ra=0,25...0,30 мкм и упрочнение поверхностного слоя до 30...40% при глубине наклепанного слоя 1,3...2,3 мм.

Производительность увеличилась в 1,9-2 раза. Эти данные согласуются с работой [3].

Предлагаемый способ расширяет технологические возможности поверхностного пластического деформирования, повышает параметр шероховатости обработанной поверхности, увеличивает ее твердость на значительную глубину благодаря не только раскатывающему статическому воздействию, но также за счет периодического, совмещенного и последовательного динамического импульсного воздействия на обрабатываемую поверхность деформирующих элементов, увеличивает производительность за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью, длительность работы и срок службы инструмента, а также сокращает расходы на изготовление инструмента и снижает себестоимость процесса раскатывания.

Источники информации

1. Авторское свидетельство СССР №1590355, МКИ4, В 24 В 39/00.

2. Авторское свидетельство СССР №1641597, МКИ4, В 24 В 39/02. Устройство для упрочняюще-чистовой обработки отверстий. Олжабаев P.O., Кудрявцев И.В., Сосковец О.Н. и др. 4370015/27. 28.12.88; 15.04.1991. Бюл. №14 - прототип.

3. Никифоров А.В., Сахаров В.В. Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом. - М., 1991. - 56 с., 26 ил. (Машиностроит. Пр-во. Сер. Прогрессивные технол. Процессы в машиностроении: Обзорн. информ. /ВПИИТЭМР. Вып.5).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2005 |

|

RU2297316C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2285601C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2280551C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ С ПРУЖИННЫМ ВИБРАТОРОМ | 2006 |

|

RU2317883C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2279961C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433902C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433903C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2347661C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2367564C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2324584C1 |

Изобретение относится к технологии машиностроения, а именно к способам отделочно-упрочняющей обработки заготовок из сталей и сплавов поверхностным пластическим деформированием. Используют раскатывающее устройство в виде свернутой в кольцо винтовой цилиндрической пружины с деформирующими элементами в виде витков. Пружина установлена с натягом на правильном многограннике, количество вершин которого равно количеству витков пружины. Правильный многогранник жестко закреплен на оправке. Пружина свободно установлена в сепараторе без возможности проворота относительно своей продольной оси. Сообщают движение продольной подачи раскатывающему устройству. Заготовке и оправке с правильным многогранником сообщают вращательное движение с созданием дополнительного натяга между пружиной и поверхностью заготовки для осуществления статико-импульсного воздействия на заготовку. В результате расширяются технологические возможности, увеличивается производительность, повышается твердость обработанной поверхности и снижается себестоимость процесса обработки. 3 ил., 1 табл.

Способ статико-импульсного раскатывания отверстий, включающий сообщение движения продольной подачи раскатывающему устройству, отличающийся тем, что используют раскатывающее устройство в виде свернутой в кольцо винтовой цилиндрической пружины с деформирующими элементами в виде витков, установленной с натягом на правильном многограннике, количество вершин которого равно количеству витков пружины, оправки, на которой жестко закреплен упомянутый правильный многогранник, и установленного без возможности вращения сепаратора для удерживания свободно установленной в нем торцом пружины от проворота последней относительно продольной оси, а заготовке и оправке с правильным многогранником сообщают вращательное движение с созданием дополнительного натяга между пружиной и поверхностью заготовки для осуществления статико-импульсного воздействия на заготовку.

| Устройство для упрочняюще-чистовой обработки отверстий | 1988 |

|

SU1641597A1 |

| РАСКАТНИК ИМПУЛЬСНОГО РАДИАЛЬНОГО ДЕЙСТВИЯ | 0 |

|

SU390929A1 |

| Инструмент для поверхностного упрочнения деталей | 1980 |

|

SU942967A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2006361C1 |

| Деформирующая прошивка | 1988 |

|

SU1620276A1 |

| Перфоратор | 1977 |

|

SU665083A1 |

Авторы

Даты

2007-05-10—Публикация

2005-11-22—Подача