Изобретение относится к обработке ма- териаловдавлением, конкретно к обработке внутренних цилиндрических поверхностей.

Целью изобретения является повышение качества обработки за счет регулирования диаметра рабочей части.

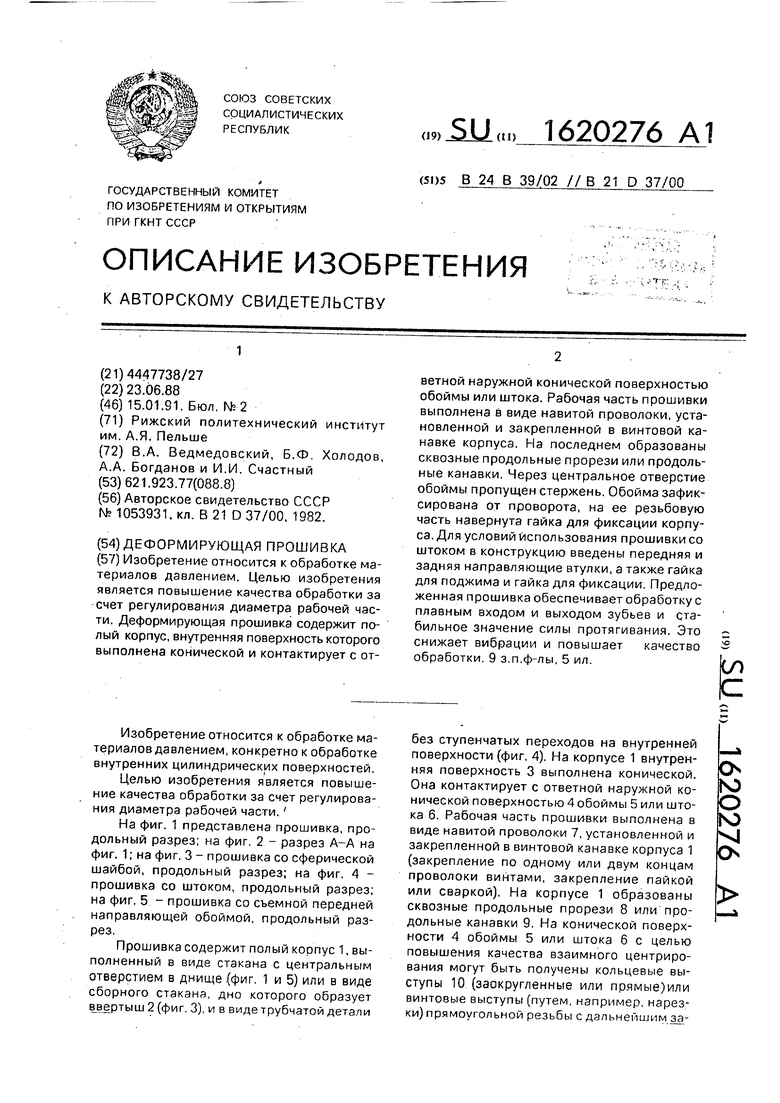

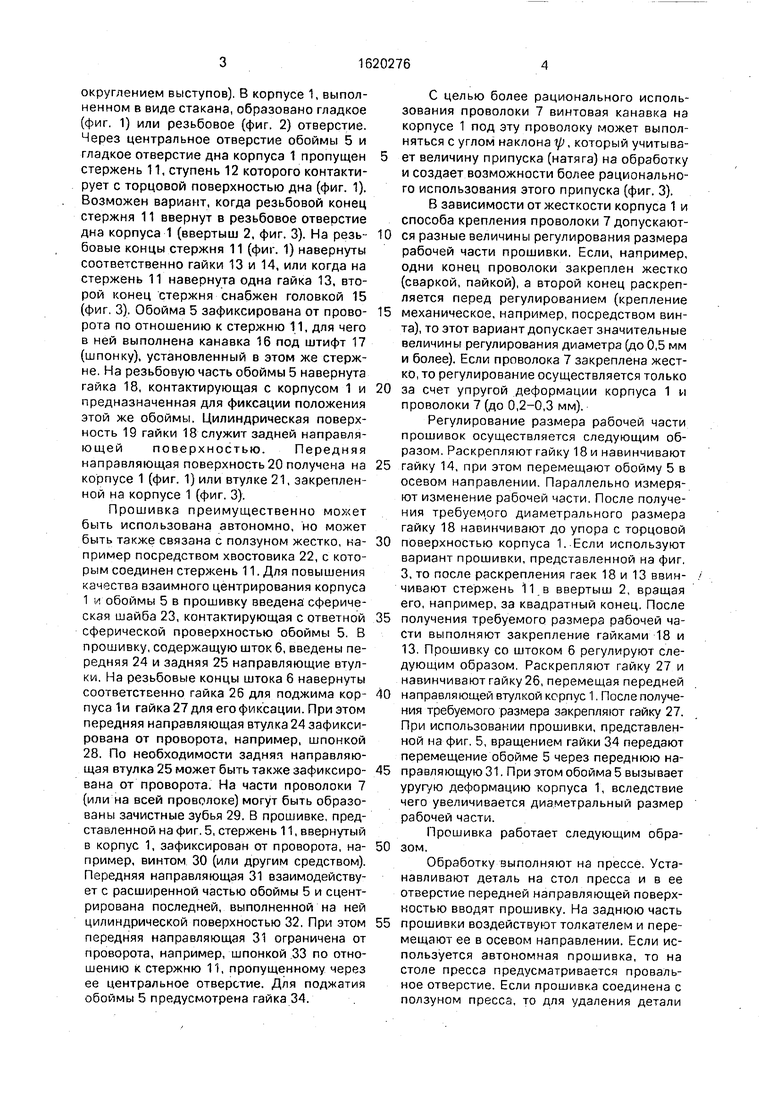

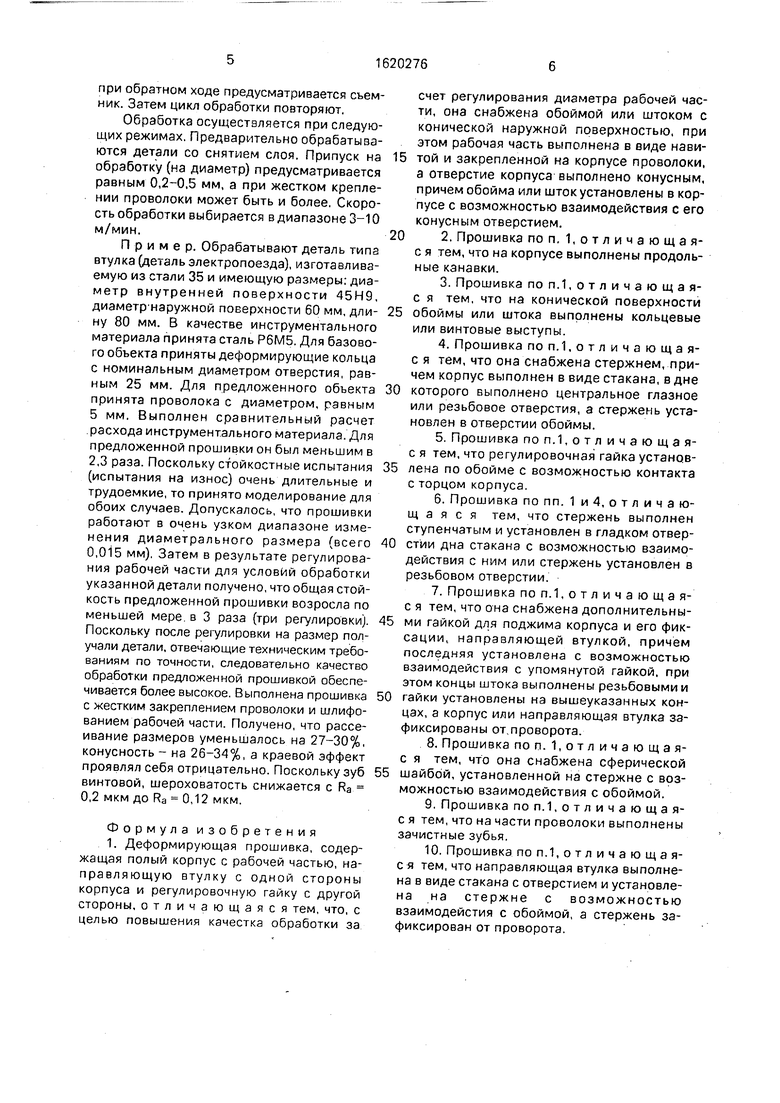

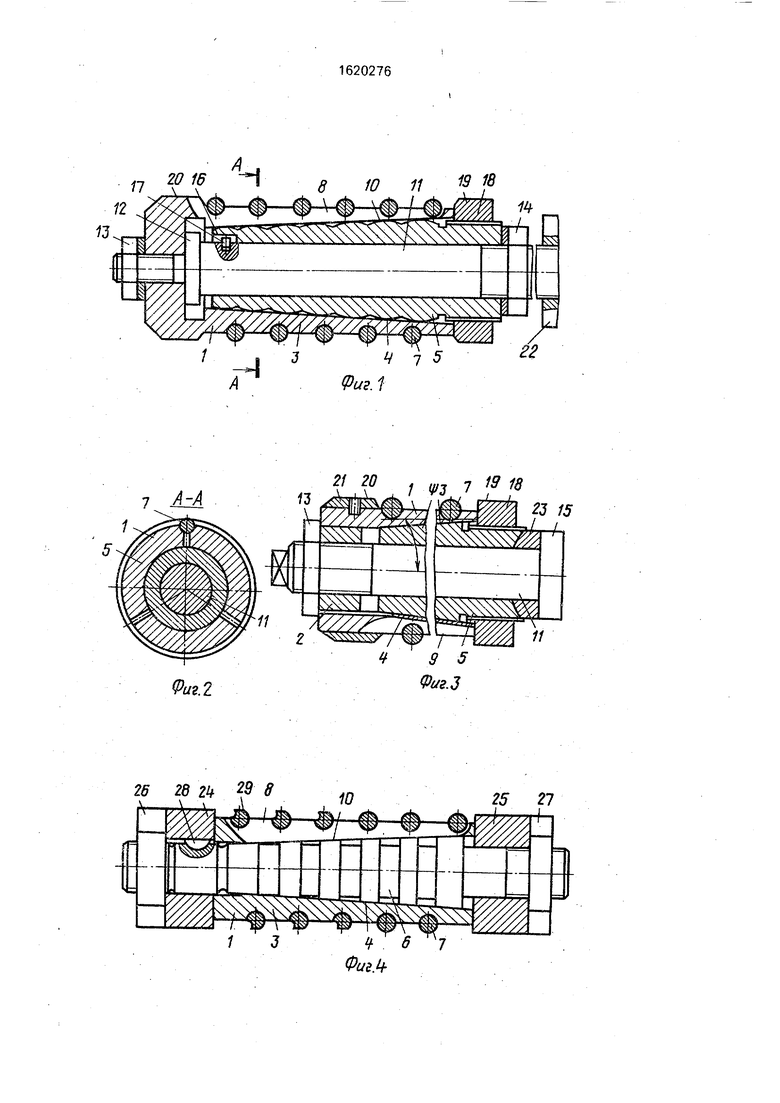

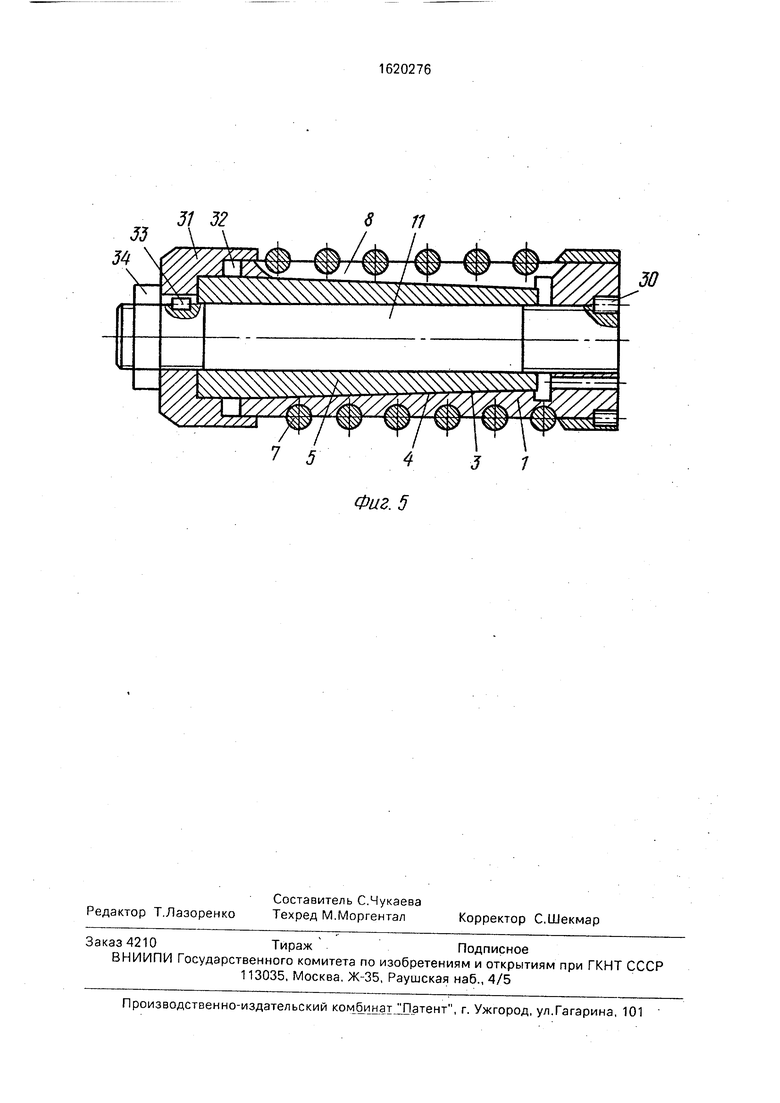

На фиг. 1 представлена прошивка, продольный разрез, на фиг 2 - разрез А-А на фиг. 1; на фиг. 3 - прошивка со сферической шайбой, продольный разрез; на фиг. 4 - прошивка со штоком, продольный разрез, на фиг. 5 - прошивка со съемной передней направляющей обоймой, продольный разрез

Прошивка содержит полый корпус 1, выполненный в виде стакана с центральным отверстием в днище (фиг 1 и 5) или в виде сборного стакана, дно которого образует 2 (фиг 3) и в виде трубчатой детали

без ступенчатых переходов на внутренней поверхности (фиг. 4). На корпусе 1 внутренняя поверхность 3 выполнена конической. Она контактирует с ответной наружной конической поверхностью 4 обоймы 5 или штока 6. Рабочая часть проши-вки выполнена в виде навитой проволоки 7, установленной и закрепленной в винтовой канавке корпуса 1 (закрепление по одному или двум концам проволоки винтами, закрепление пайкой или сваркой). На корпусе 1 образованы сквозные продольные прорези 8 или продольные канавки 9. На конической поверхности 4 обоймы 5 или штока 6 с целью повышения качества взаимного центрирования могут быть получены кольцевые выступы 10 (заокругленные или прямые)или винтовые выступы (путем, например нарезки) прямоугольной резьбы с дальнейшим за&

округлением выступов). В корпусе 1, выполненном в виде стакана, образовано гладкое (фиг. 1) или резьбовое (фиг. 2) отверстие. Через центральное отверстие обоймы 5 и гладкое отверстие дна корпуса 1 пропущен стержень 11, ступень 12 которого контактирует с торцовой поверхностью дна (фиг. 1). Возможен вариант, когда резьбовой конец стержня 11 ввернут в резьбовое отверстие дна корпуса 1 (ввертыш 2, фиг. 3). На резьбовые концы стержня 11 (фиг. 1) навернуты соответственно гайки 13 и 14, или когда на стержень 11 навернута одна гайка 13, второй конец стержня снабжен головкой 15 (фиг. 3), Обойма 5 зафиксирована от прово- рота по отношению к стержню 11, для чего в ней выполнена канавка 16 под штифт 17 (шпонку), установленный в этом же стержне. На резьбовую часть обоймы 5 навернута гайка 18, контактирующая с корпусом 1 и предназначенная для фиксации положения этой же обоймы. Цилиндрическая поверхность 19 гайки 18 служит задней направляющей поверхностью. Передняя направляющая поверхность 20 получена на корпусе 1 (фиг. 1) или втулке 21, закрепленной на корпусе 1 (фиг. 3).

Прошивка преимущественно может быть использована автономно, но может быть также связана с ползуном жестко, например посредством хвостовика 22, с которым соединен стержень 11. Для повышения качества взаимного центрирования корпуса 1 и обоймы 5 в прошивку введена сферическая шайба 23, контактирующая с ответной сферической проверхностью обоймы 5. В прошивку, содержащую шток 6, введены передняя 24 и задняя 25 направляющие втулки. На резьбовые концы штока 6 навернуты соответственно гайка 26 для поджима корпуса 1и гайка 27 для его фиксации. При этом передняя направляющая втулка 24 зафиксирована от проворота, например, шпонкой 28. По необходимости задняя направляющая втулка 25 может быть также зафиксирована от проворота. На части проволоки 7 (или на всей проволоке) могут быть образованы зачистные зубья 29. В прошивке, представленной на фиг. 5, стержень 11, ввернутый в корпус 1, зафиксирован от проворота, например, винтом 30 (или другим средством). Передняя направляющая 31 взаимодействует с расширенной частью обоймы 5 и сцентрирована последней, выполненной на ней цилиндрической поверхностью 32, При этом передняя направляющая 31 ограничена от проворота, например, шпонкой 33 по отношению к стержню 11. пропущенному через ее центральное отверстие. Для поджатия обоймы 5 предусмотрена гайка 34.

С целью более рационального использования проволоки 7 винтовая канавка на корпусе 1 под эту проволоку может выполняться с углом наклона Ц), который учитывает величину припуска (натяга) на обработку и создает возможности более рационального использования этого припуска (фиг. 3).

В зависимости от жесткости корпуса 1 и способа крепления проволоки 7 допускают0 ся разные величины регулирования размера рабочей части прошивки, Если, например, одни конец проволоки закреплен жестко (сваркой, пайкой), а второй конец раскрепляется перед регулированием (крепление

5 механическое, например, посредством винта), то этот вариант допускает значительные величины регулирования диаметра (до 0,5 мм и более). Если проволока 7 закреплена жестко, то регулирование осуществляется только

0 за счет упругой деформации корпуса 1 и проволоки 7 (до 0,2-0,3 мм).

Регулирование размера рабочей части прошивок осуществляется следующим образом. Раскрепляют гайку 18 и навинчивают

5 гайку 14, при этом перемещают обойму 5 в осевом направлении. Параллельно измеряют изменение рабочей части. После получения требуемого диаметрального размера гайку 18 навинчивают до упора с торцовой

0 поверхностью корпуса 1. Если используют вариант прошивки, представленной на фиг. 3, то после раскрепления гаек 18 и 13 ввинчивают стержень 11. в ввертыш 2, вращая его, например, за квадратный конец. После

5 получения требуемого размера рабочей части выполняют закрепление гайками 18 и 13. Прошивку со штоком 6 регулируют следующим образом. Раскрепляют гайку 27 и навинчивают гайку 26, перемещая передней

0 направляющей втулкой корпус 1. После получения требуемого размера закрепляют гайку 27. При использовании прошивки, представленной на фиг. 5, вращением гайки 34 передают перемещение обойме 5 через переднюю на5 правляющую31. При этом обойма 5 вызывает уругую деформацию корпуса 1, вследствие чего увеличивается диаметральный размер рабочей части.

Прошивка работает следующим обра0 зом.

Обработку выполняют ни прессе. Устанавливают деталь на стол пресса и в ее отверстие передней направляющей поверхностью вводят прошивку. На заднюю часть

5 прошивки воздействуют толкателем и перемещают ее в осевом направлении. Если используется автономная прошивка, то на столе пресса предусматривается провальное отверстие. Если прошивка соединена с ползуном пресса, то для удаления детали

при обратном ходе предусматривается сьем- ник. Затем цикл обработки повторяют.

Обработка осущесталяется при следующих режимах. Предварительно обрабатываются детали со снятием слоя. Припуск на обработку (на диаметр) предусматривается равным 0,2-0,5 мм, а при жестком креплении проволоки может быть и более. Скорость обработки выбирается в диапазоне 3-10 м/мин.

Пример. Обрабатывают деталь типа втулка (деталь электропоезда), изготавливаемую из стали 35 и имеющую размеры: диаметр внутренней поверхности 45Н9, диаметр наружной поверхности 60 мм, длину 80 мм. В качестве инструментального материала принята сталь Р6М5. Для базового объекта приняты деформирующие кольца с номинальным диаметром отверстия, равным 25 мм. Для предложенного объекта принята проволока с диаметром, равным 5 мм. Выполнен сравнительный расчет расхода инструментального материала. Для предложенной прошивки он был меньшим в 2,3 раза. Поскольку стойкостные испытания (испытания на износ) очень длительные и трудоемкие, то принято моделирование для обоих случаев. Допускалось, что прошивки работают в очень узком диапазоне изменения диаметрального размера (всего 0,015 мм), Затем в результате регулирования рабочей части для условий обработки указанной детали получено, что общая стойкость предложенной прошивки возросла по меньшей мере в 3 раза (три регулировки). Поскольку после регулировки на размер получали детали, отвечающие техническим требованиям по точности, следовательно качество обработки предложенной прошивкой обеспечивается более высокое. Выполнена прошивка с жестким закреплением проволоки и шлифованием рабочей части. Получено, что рассеивание размеров уменьшалось на 27-30%, конусность - на 26-34%, а краевой эффект проявлял себя отрицательно. Поскольку зуб винтовой, шероховатость снижается с Ra 0,2 мкм до Ra 0,12 мкм.

Формула изобретения 1. Деформирующая прошивка, содержащая полый корпус с рабочей частью, направляющую втулку с одной стороны корпуса и регулировочную гайку с другой стороны, отличающаяся тем, что, с целью повышения качестка обработки за

счет регулирования диаметра рабочей части, она снабжена обоймой или штоком с конической наружной поверхностью, при этом рабочая часть выполнена в виде нави5 той и закрепленной на корпусе проволоки, а отверстие корпуса выполнено конусным, причем обойма или шток установлены в корпусе с возможностью взаимодействия с его конусным отверстием.

0 2. Прошивка по п. 1,отличающая- с я тем, что на корпусе выполнены продольные канавки.

3.Прошивка по п.1, о т л и ч а ю щ а я- с я тем, что на конической поверхности

5 обоймы или штока выполнены кольцевые или винтовые выступы.

4.Прошивка по п.1. о т л и ч а ю щ а я- с я тем, что она снабжена стержнем, причем корпус выполнен в виде стакана, в дне

0 которого выполнено центральное глазное или резьбовое отверстия, а стержень установлен в отверстии обоймы.

5.Прошивка по п.1, о т л ичающая- с я тем, что регулировочная гайка установ5 лена по обойме с возможностью контакта с торцом корпуса.

6.Прошивка по пп. 1 и 4, отличающая с я тем, что стержень выполнен ступенчатым и установлен в гладком отвер0 стии дна стакана с возможностью взаимодействия с ним или стержень установлен в резьбовом отверстии.

7.Прошивка поп.1,отлича ющая- с я тем, что она снабжена дополнительны5 ми гайкой для поджима корпуса и его фиксации, направляющей втулкой, причем последняя установлена с возможностью взаимодействия с упомянутой гайкой, при этом концы штока выполнены резьбовыми и

0 гайки установлены на вышеуказанных концах, а корпус или направляющая втулка зафиксированы от проворота.

8.Прошивка по п. 1,отличающая- с я тем, что она снабжена сферической

5 шайбой, установленной на стержне с возможностью взаимодействия с обоймой.

9.Прошивка поп.1,отличающая- с я тем, что на части проволоки выполнены зэчистные зубья.

10.Прошивка по п.1, о т л и ч а ю щ а я- с я тем, что направляющая втулка выполнена в виде стакана с отверстием и установлена на стержне с возможностью взаимодейстия с обоймой, а стержень зафиксирован от проворота.

17

20 16

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Прошивка | 1983 |

|

SU1122454A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для протягивания | 1984 |

|

SU1316757A1 |

| Устройство для демонтажа съемных элементов | 1990 |

|

SU1727985A1 |

| Устройство для одновременной обработки наружных и внутренних поверхностей | 1988 |

|

SU1551526A1 |

| Прошивка | 1991 |

|

SU1794636A1 |

| Расточной инструмент | 1989 |

|

SU1660855A1 |

| Устройство для обработки отверстий | 1985 |

|

SU1328090A1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| СИФОН ДЛЯ ПРИГОТОВЛЕНИЯ И ОТПУСКА ГАЗИРОВАННЫХ НАПИТКОВ | 1991 |

|

RU2027662C1 |

Изобретение относится к обработке материалов давлением. Целью изобретения является повышение качества обработки за счет регулирования диаметра рабочей части. Деформирующая прошивка содержит полый корпус, внутренняя поверхность которого выполнена конической и контактирует с ответной наружной конической поверхностью обоймы или штока. Рабочая часть прошивки выполнена в виде навитой проволоки, установленной и закрепленной в винтовой канавке корпуса. На последнем образованы сквозные продольные прорези или продольные канавки. Через центральное отверстие обоймы пропущен стержень. Обойма зафиксирована от проворота, на ее резьбовую часть навернута гайка для фиксации корпуса. Для условийиспользования прошивкисо штоком в конструкцию введены передняя и задняя направляющие втулки, а также гайка для поджима и гайка для фиксации Предложенная прошивка обеспечивает обработку с плавным входом и выходом зубьев и стабильное значение силы протягивания. Это снижает вибрации и повышает качество обработки 9 з п ф-лы, 5 ил (Л

21 20 1 w 7 Iff 18

Фиг.г

2

4 9 5

Фиг.З

26 28 2k 29 8

F / st4-4

23 15

11

25 21

34

31 32

J{ Jw4

, ///X//X

Фиг. 5

| Инструмент для зачистки отверстий | 1982 |

|

SU1053931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-15—Публикация

1988-06-23—Подача