Изобретение относится к соединению, в частности к не содержащему галогена антипиреновому соединению, к способу его получения, к полимерной композиции, которая содержит это соединение, к применению упомянутого не содержащего галогена соединения в композиции для нанесения покрытия и к подложке, снабженной покрытием, полученным из композиции для нанесения покрытия, которая подвергнута отверждению.

Не содержащие галогена антипиреновые соединения известны из литературы. Они включают соединения азота или фосфора или их смеси. Могут быть также использованы соединения, которые содержат и азот и фосфор, такие как меламинзамещенный аммонийполифосфат.

Меламинзамещенный аммонийполифосфат описан в US 4043987. В противоположность утверждениям, содержащимся в этой ссылке, никакого меламинзамещенного аммонийполифосфата не получают. Реакционный продукт в примере 1 упомянутой публикации ошибочно относят к меламинзамещенному аммонийполифосфату. Хотя рентгеновская дифрактограмма аммонийполифосфата известна с 1965 г., интерпретация всей рентгеновской дифрактограммы реакционного продукта, образующегося в соответствии с примером 1 патента US 4043987, была невозможной до 1997 г., когда стала известной рентгеновская дифрактограмма фосфата мочевины. Реакционный продукт из примера 1, как теперь выяснилось, представляет собой смесь аммонийполифосфата и фосфата мочевины. В действительности какое-либо указание на то, что образовался меламинзамещенный аммонийполифосфат, отсутствует. Более того, значение рН водной суспензии, приготовленной из реакционного продукта примера 1 в патенте US 4043987, составляет 5,68. Это указывает на то, что такой продукт содержит кислотные группы. Таким образом, этот продукт является менее приемлемым для применения в полимерных композициях.

В ЕР-А 614936 описаны покрытые меламином аммонийполифосфаты. Существует возможность того, что в реакционных условиях, которые указаны в этой ссылке, аммоний частично замещают меламином. В покрытом меламином аммонийполифосфате предположительно содержится большое количество кислотных групп. В аммонийполифосфате содержится, как полагают, недостаточное количество аммиака, как сказано в примере 1 заявки ЕР-А 614936.

Антипиреновые соединения, включающие кислотные группы, такие как соединения в соответствии с US 4043987, содержащиеся в полимерных композициях, характеризуются недостатками. Их термостойкость (в расплаве) во время обработки оказывается неадекватной. Следствием этого является то, что во время процесса приготовления композиции образуются хрупкие пряди, которые разрушаются и нарушают процесс приготовления композиции.

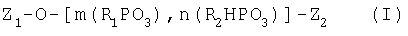

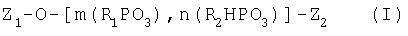

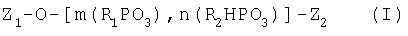

Задачей изобретения является устранение вышеупомянутого недостатка и получение улучшенного антипиренового соединения. Этого добиваются с помощью соединения (I):

у которого [m(R1РО3),n(R2НРО3)] обозначает сополифосфат с m звеньев (R1PO3) и n звеньев (R2НРО3);

R1 обозначает аммониевый структурный элемент;

R2 обозначает 1,3,5-триазиновый структурный элемент;

Z1 и Z2 обозначают аммониевые или 1,3,5-триазиновые структурные элементы, которые должны быть выбраны независимо друг от друга;

m и n обозначают целые числа, превышающие или равные 1, при условии, что сумма m и n превышает 3.

Соединение (I) характеризуется значительно улучшенной термостабильностью во время переработки полимеров. Еще одно преимущество состоит в том, что во время приготовления полимерной композиции с упомянутым соединением получают компактный гранулят. Изделия, изготовляемые из полимеров, содержащих соединение (I), проявляют хорошие антипиреновые свойства и хорошие механические и электрические свойства, а также хорошую окраску. Такие полимерные композиции особенно приемлемы для применения в технических целях и для применения в электронной и электротехнической промышленности.

Водорастворимость соединения (I) оказывается низкой, что особенно приемлемо для применения в композициях для нанесения покрытий или в покрытиях.

Общие понятия, используемые во всем описании данной заявки, имеют следующие предпочтительные значения.

Понятие "сополифосфат" воспринимают как обозначающее как статистический, чередующийся сополифосфат, так и блоксополифосфат.

Под аммониевым структурным элементом понимают соединение аммония, например соединение NH4, или аммониевое производное. Под 1,3,5-триазиновым структурным элементом понимают меламин или меламиновое производное.

Приемлемыми 1,3,5-триазиновыми структурными элементами являются меламин, аммелин и аммелид, продукты реакций конденсации меламина, такие как мелам, мелем и их смеси.

В предпочтительном варианте в качестве 1,3,5-триазинового структурного элемента используют меламин, аммелид или аммелин. Особенно предпочтителен в качестве 1,3,5-триазинового структурного элемента меламин.

Предпочтительный сополифосфат представляет собой чередующийся сополифосфат. В результате взаимно чередующиеся триазиновые и аммониевые структурные элементы с соседней цепью другой молекулы могут образовывать "застежку-молнию", благодаря чему достигается высокая термостабильность.

Предпочтительная сумма m и n превышает 20, еще более предпочтительно превышает 50. Было установлено, что соединения (I), у которых сумма m и n превышает 50, обладают более высокой термостабильностью.

Круг соединений (I) необязательно ограничивается соединениями с линейным строением. Для применения приемлемы также соответствующие разветвленные или циклические структуры. Разветвленные или кольцевые структуры могут образовываться посредством атома Р или N фосфатного структурного элемента или 1,3,5-триазинового или аммониевого структурного элемента. Благодаря отсутствию кислотных групп у соединения (I) рН водной суспензии этого продукта составляет по меньшей мере 7.

Для того чтобы еще больше улучшить совместимость с полимерами или необязательно еще больше понизить растворимость в воде, соединение (I) можно снабдить покрытием. Нанесение такого покрытия может включать, например, нанесение на соединение (I) слоя полимера, включая карбамидоформальдегидную смолу, силикатного, цирконатного или титанатного соединения. Процесс нанесения покрытия можно проводить, например, введением соединения (I) в псевдоожиженный слой при повышенной температуре, в частности при 120°С, и напылением на это соединение, например, водного раствора карбамидоформальдегидной смолы. Температура такого раствора может составлять, например, 60°С. Таким образом карбамидоформальдегидная смола осаждается на это соединение, тогда как вода из раствора испаряется. Обычно количество материала покрытия составляет меньше 1 мас.%.

Объектом изобретения является также способ получения соединения (I).

Способ получения замещенного аммонийполифосфата известен из US 4043987. Согласно этой публикации, конденсированную фосфорную кислоту и соединение азота нагревают до температуры выше 150°С. Однако было продемонстрировано, что при осуществлении этого способа никакого замещения 1,3,5-триазина, в данном случае меламина, у аммонийполифосфата не происходит и что образуется всего лишь смесь аммонийполифосфата и фосфата мочевины. Более того, водная суспензия, приготовленная из реакционного продукта примера 1 патента US 4043987, обладает значением рН, которое ниже 7. Это указывает на наличие в аммонийполифосфате кислотных групп.

Другой способ получения замещенных полифосфатов, "амидных полифосфатов" описан в GB-A 1440220. Соединение фосфора и соединение азота объединяют с мочевиной и/или фосфатом мочевины и нагревают до температуры в пределах 150 и 350°С, необязательно в присутствии аммиака. Установлено, что в этих условиях с использованием указанных исходных материалов 1,3,5-триазинзамещенные аммонийполифосфаты не получают. Образуются только смеси аммонийфосфатов и меламинфосфатов.

В соответствии со способом согласно настоящему изобретению для получения соединения (I) исходный материал, который включает фосфатный структурный элемент, 1,3,5-триазиновый структурный элемент и аммониевый структурный элемент, который может также содержать группу -ОН, выдерживают под парциальным давлением аммиака по меньшей мере 0,005 МПа при температуре в пределах 200 и 400°С. В предпочтительном варианте фосфатный структурный элемент включает 1,3,5-триазиновый структурный элемент, аммониевый структурный элемент и группу -ОН.

Во время осуществления этого способа образуется 1,3,5-триазинаммонийполифосфат с одновременным высвобождением воды. При температурах ниже 200°С процесс - реакция поликонденсации - протекает слишком медленно, тогда как при температуре выше 400°С происходит деструкция полифосфата. Под давлением аммиака ниже 0,005 МПа от полифосфата отщепляется NH3, в результате чего образуются нежелательные кислотные группы.

Фосфатный структурный элемент включает всю парциальную структуру, содержащую фрагмент PO4 3- или его производное, например пирофосфат. В предпочтительном варианте во время процесса температура находится в пределах 240 и 330°С. Это создает практический оптимум между скоростью реакции и применением повышенных температур в установках.

В предпочтительном варианте реакцию проводят под парциальным давлением аммиака ниже 5 МПа. При давлениях выше 5 МПа конструкционные материалы установки, в которой проводят реакцию, должны удовлетворять крайне высоким требованиям. При проведении процесса в большом масштабе предпочтительное парциальное давление аммиака находится в интервале от 0,005 до 0,03 МПа. Время реакции обычно находится в пределах 30 мин и 5 ч.

Для осуществления способа в соответствии с изобретением предпочтительны 1,3,5-триазинаммонийфосфат и 1,3,5-триазинаммонийпирофосфат, в частности соединения, которые меламин содержат в виде 1,3,5-триазина, принимая во внимание широкую техническую доступность меламина. В этом случае они представляют собой такие соединения, как дигидрат меламинаммонийфосфата и меламинаммонийпирофосфат.

Приемлемы также 1,3,5-триазиновые структурные элементы, у которых имеется фосфорный заместитель, и/или аммониевый структурный элемент, у которого имеется фосфорный заместитель. Эти замещенные структурные элементы могут уже находиться в простом соединении до реакции, но могут также образовываться во время реакции. В этом отношении следует иметь в виду 1,3,5-триазиновый структурный элемент и/или аммониевый структурный элемент первой главной цепи, которая вступает в реакцию или замещается фосфорным компонентом второй главной цепи.

Можно решиться на необязательное добавление латентного источника аммиака, включая мочевину. Вода, высвобождающаяся во время реакции поликонденсации, в дальнейшем вызывает разложение мочевины на аммиак и диоксид углерода. Предпочтительное количество предусмотренной для добавления мочевины составляет меньше 2 молей на моль простого соединения. Это гарантирует хороший баланс между образованием воды вследствие реакции поликонденсации и взаимодействием этой воды с мочевиной. Подобным же образом для связывания всей кристаллизационной воды, содержащейся в простом соединении, можно добавлять дополнительное количество мочевины. В предпочтительном варианте это дополнительное количество мочевины эквимолярно количеству кристаллизационной воды.

Объектом настоящего изобретения является также полимерная композиция, которая проявляет хорошие перерабатываемость, окраску и антипиреновые свойства. Эта полимерная композиция включает следующие компоненты:

35-99 мас.% полимера;

0-80 мас.% армирующих наполнителей и/или других наполнителей;

1-50 мас.% соединения (I);

<10 мас.% аммонийполифосфата (АПФ);

где массовое процентное содержание указано в пересчете на общую массу полимерной композиции.

Предпочтительная полимерная композиция включает меньше 5 мас.% АПФ, в частности меньше 2 мас.%, также в пересчете общую массу полимерной композиции. Принимая во внимание стабильность во время переработки, низкое содержание АПФ имеет важное значение, особенно для полимеров, которые перерабатывают при температурах выше 200°С.

Было установлено, что антипиреновые полимерные композиции в соответствии с настоящим изобретением проявляют превосходную термостабильность, являются превосходными антипиренами и почти не образуют отложений во время переработки, например, меламиновых отложений в оборудовании для приготовления композиции или литья под давлением. Соединение (I) обладает низкой чувствительностью к гидролизу и плохо растворяется в воде.

Объектом настоящего изобретения является также полимерная композиция, в которой соединение (I) находится в синергическом сочетании с другими антипиреновыми компонентами и/или армирующими наполнителями, и/или другими наполнителями.

Помимо них могут содержаться обычные добавки, такие как, например, термостабилизаторы и стабилизаторы УФ-излучения, включая фенольные антиоксиданты, ароматические амины, фосфиты, сульфиды, соли металлов, в частности соли меди, поглотители УФ-лучей, ЗАСС (затрудненные аминовые светостабилизирующие) соединения и дезактиваторы металлов, смазки для форм, добавки для содействия текучести, пластификаторы, смазки и/или диспергаторы, включая металлические мыла, монтановую кислоту и производные монтановой кислоты, жирные кислоты, амиды жирных кислот, эфиры жирных кислот, полиэтиленовые воски (как полярные, так и неполярные), парафиновые воски и/или фторполимеры, зародыши кристаллизации и антистатики. Добавки обычно используют в количествах меньше 1 мас.% каждой в пересчете на композицию в целом. Это правомерно настолько, насколько такие добавки не оказывают негативного влияния на свойства полимерной композиции.

Полимерные композиции, которым с использованием соединения (I) могут быть приданы антипиреновые свойства, в предпочтительном варианте основаны на полимерах, для которых необходимы термостойкие антипирены, таких как полиамиды, полиимиды, сложные полиэфиры, полистиролы, полиуретаны, эпоксидные смолы, поликарбонаты, полипропилен и смеси этих материалов.

Примерами полиамидов являются полиамиды и сополиамиды, которые дериватизированы из диаминов и дикарбоновых кислот и/или из аминокарбоновых кислот или соответствующих лактамов, такие как полиамид 4, полиамид 6, полиамид 11, полиамид 12, полиамиды 6/6, 4/6, частично ароматические (со)полиамиды, в частности полиамиды на основе ароматического диамина и адипиновой кислоты; полиамиды, полученные из алкилендиамина и изо- и/или терефталевой кислоты, и их сополиамиды.

Примерами сложных полиэфиров являются сложные полиэфиры, дериватизированные из дикарбоновых кислот и двухатомных спиртов и/или из гидроксикарбоновых кислот или соответствующих лактонов, включая полиэтилентерефталат, полипропилентерефталат, полибутилентерефталат, поли-1,4-диметилолциклогексантерефталат, поликапролактон и их сложные сополиэфиры.

Под полистиролами понимают также синдиотактический полистирол и полистирол с высокой ударопрочностью (ПСВУП). Примерами полиуретанов являются полиуретаны, дериватизированные из диолов или полифункциональных полиолов и диизоцианатов, включая 1,6-гексаметилендиизоцианат, метандифенилдиизоцианат (МДИ) и толуолдиизоцианат-2,4 и -2,6 (ТДИ).

В предпочтительном варианте соединение (I) применяют в полимерных композициях с полиэтилентерефталатом и/или полибутилентерефталатом, причем особое предпочтение отдают полибутилентерефталату, или с полиамидами, такими как Nylon® 6, 6,6 или 4,6, или с полиуретанами или пенополиуретаном.

Примерами композиций для нанесения покрытий являются наполненные пигментом алкидные смолы, гомо- или сополимеры на основе акрилатов, уретанов, сложных эфиров, эпоксидных смол и их модификаций. Они, что необязательно, могут быть снабжены обычными сшивающими агентами. После отверждения такой композиции для нанесения покрытия образуется покрытие.

Антипиреновое свойство полимерной композиции может быть усилено за счет присутствия соединения, проявляющего синергизм в отношении соединения (I). Обычно это становится возможным в случае низкого содержания выбираемого соединения (I). Примером соединения с синергическим действием является образующее уголь соединение как в сочетании, так и без сочетания с катализатором, содействующим образованию угля.

В качестве образующих уголь соединений в принципе можно рассматривать все известные вещества, которые способны усиливать антипиреновые свойства антипиреновых полимерных композиций благодаря образованию угля, вызванному воздействием огня. Концентрация этого соединения, проявляющего синергическое действие в отношении соединения (I), в полимерной композиции в целом обычно находится в пределах 0 и 30 мас.%.

В качестве катализатора, содействующего образованию угля, могут быть использованы, например, соли металлов вольфрамовой кислоты или комплексный кислый оксид вольфрама с металлоидом, или соли оксида олова. Предпочтительными солями металлов вольфрамовой кислоты являются соли щелочных металлов вольфрамовой кислоты, в частности вольфрамат натрия. Понятие "комплексный кислый оксид вольфрама с металлоидом" следует воспринимать как обозначающее, например, кремневольфрамовую кислоту или фосфовольфрамовую кислоту.

Количество катализатора, содействующего образованию угля, который используют в полимерной композиции, составляет 0,1-5 мас.%, предпочтительно 0,1-2,5 мас.%.

Антипиреновые свойства соединения (I) в соответствии с изобретением могут быть усилены в еще большей мере, когда полимерная композиция включает по меньшей мере один дополнительный антипиреновый компонент. В качестве дополнительного антиперенового компонента в принципе можно рассматривать все известные антипирены. Примерами служат соединения сурьмы, такие как, например, триоксид сурьмы или антимонат натрия, в сочетании с галоидсодержащими соединениями; оксиды щелочноземельных металлов, например оксид цинка, оксид магния; оксиды других металлов, например оксид алюминия, диоксид кремния, оксид железа и оксид марганца; гидроксиды металлов, например гидроксид магния и гидроксид алюминия; нанокомпозиты; глина, такая как, например, монтмориллонит и каолин; обработанная глина, такая как глина, обработанная первичными аммониевыми соединениями, четвертичными аммониевыми соединениями, меламином или фосфорсодержащими соединениями; кремнийсодержащие соединения, такие как, например, силикаты, кремнийорганические соединения, ароматические кремнийорганические соединения и силикаты, титанаты и цирконаты; бораты металлов, например борат цинка, как гидратированные, так негидратированные; меламинсульфат; фосфорсодержащие соединения, такие как, например, фосфаты, эфиры фосфорной кислоты, фосфонаты, фосфинаты, фосфины, фосфиноксиды и фосфиты; азотсодержащие соединения, такие как меламинцианурат, меламинполифосфат, высшие продукты реакций конденсации меламина, такие как мелем и мелам.

В предпочтительном варианте в качестве фосфорсодержащих соединений используют фосфаты, фосфинаты и/или фосфонаты. В еще более предпочтительном варианте используют фосфинаты кальция, цинка и алюминия.

Концентрацию этих фосфорсодержащих соединений в полимерной композиции можно варьировать в пределах 0 и 25 мас.% в пересчете на общую массу композиции.

В составе антипиреновых композиций могут быть также использованы другие известные соединения, такие как политетрафторэтиленовая добавка против образования потеков. Их содержание обычно составляет меньше 5 мас.%, предпочтительно меньше 1 мас.%, в пересчете на общую массу композиции.

Содержание других антипиреновых компонентов, применяемых во всей полимерной композиции, можно варьировать в широких интервалах, обычно их содержание находится в пределах 1 и 50 мас.% в пересчете на общую массу композиции.

Если в полимерной композиции применяют армирующие наполнители и/или другие наполнители, их содержание можно варьировать в широком интервале, причем это содержание частично определяется тем уровнем свойств (механических), которого желательно добиться. Обычно содержание армирующих наполнителей/других наполнителей не превышает 80 мас.% от всей композиции. В предпочтительном варианте армированная полимерная композиция, как правило, содержит от 5 до 50 мас.% армирующих наполнителей, более предпочтительно от 15 до 45 мас.%. Примерами армирующих наполнителей являются слюда, глина, тальк, стеклянные волокна, стеклянный бисер, стеклянные чешуйки, арамидные волокна и углеродные волокна. Армирующие материалы могут быть использованы в форме волокон, бисера, пластин и т.д. Можно объединять разные армирующие наполнители. Однако предпочтительны оптические стеклянные волокна. Под другими наполнителями понимают пигменты и/или красители.

Полимерная композиция в соответствии с изобретением может быть приготовлена с применением обычных методов, которые известны, например, смешением в сухом состоянии всех или ряда компонентов в галтовочном барабане, высокосдвиговом смесителе и т.д., с последующим добавлением полимера или в полимер. Жидкие смолы, например алкидные смолы, можно добавлять непосредственно в смеситель, тогда как твердые термопласты расплавляют в смесителе для расплава, например, в смесителе Брабендера или в одно- или двухшнековом экструдере или пластикаторе, после чего можно добавлять антипирен и другие компоненты. В предпочтительном варианте применяют двухшнековый экструдер.

Разные компоненты полимерной композиции можно дозировать в горловину экструдера совместно. Их можно также дозировать в экструдер на разных участках. Ряд компонентов, которые могут присутствовать, таких как, например, красители, стабилизаторы, антипиреновая композиция, соединения, проявляющие синергическое действие в отношении соединения (I), и/или другие антипиреновые компоненты, можно, например, добавлять в полимер в форме концентрата, в частности в форме маточной смеси.

Антипиреновую полимерную композицию в соответствии с изобретением можно перерабатывать с применением методов, которые специалисту в данной области техники известны, например литьем под давлением, с изготовлением полуфабрикатов или готовых изделий, или можно использовать в качестве композиции для нанесения покрытия с применением известных методов нанесения.

Объектом изобретения является также применение соединения (I) в композициях для нанесения покрытия. Такие композиции могут быть нанесены, помимо прочего, на древесину, металл, камень, пластмассы, волокна и текстильный материал, причем в этом случае плохая водорастворимость соединения (I) является преимуществом.

Наконец, объектом изобретения является подложка, снабженная покрытием, полученным из содержащей соединение (I) композиции для нанесения покрытия, которая подвергнута отверждению.

Круг таких подложек нет необходимости ограничивать. Можно принять во внимание все подложки, на которые, как правило, наносят покрытия, такие как, например, древесина, пластмасса/полимер, металл, стекло и т.д. В дальнейшем такая подложка может иметь форму прямой или криволинейной поверхности, или трехмерного формованного изделия. С этой точки зрения можно иметь в виду волокна, нити (элементарные волокна), а также изготовленные из них текстильные материалы.

Изобретение далее проиллюстрировано на основе следующих примеров и сравнительных экспериментов.

Примеры

Описание применяемых методов определения.

рН суспензии определяют при комнатной температуре после одночасового перемешивания суспензии с 10 мас.% соединения в соответствии с изобретением в воде.

Замедление распространения пламени. Замедление распространения пламени определяют на испытательных стержнях, которые подвергают испытанию по методу, соответствующему тесту на горючесть, описанному в Бюллетене 94 фирмы Underwriter Laboratories Inc., разработанному для классификации материалов. В соответствии с этим методом испытания тестированные таким образом материалы на основе полученных результатов классифицируют как UL94 V0, UL94 V или UL94 V2. В этом контексте к наивысшему классу, V0, относят материалы с хорошим замедлением распространения пламени.

Водорастворимость определяют добавлением 10 г соединения в 100 мл воды и перемешиванием в течение 1 ч при комнатной температуре.

Сравнительный показатель образования следа (СПС) определяют в соответствии с IEC 60112

Сравнительный эксперимент А

47 г мочевины с перемешиванием вводят в 100 г конденсированной фосфорной кислоты. В дальнейшем в образовавшуюся жидкую смесь добавляют 8 г меламина. Затем эту смесь помещают на 10 мин в печь при 240°С. Растворимость реакционного продукта составляет 5,4 г на 100 мл воды. Значение рН суспензии равно 5,68.

Продукт измельчают и выдерживают в течение 13 ч в реакторе под давлением 0,4 МПа при 170°С. Значение рН суспензии этого продукта равно 6,63.

Пользуясь дифракцией рентгеновских лучей, снимают рентгеновскую дифрактограмму. При дифракции рентгеновских лучей кристаллическое вещество характеризуется специфическим для кристаллической решетки числом отражений. Это хорошо видно на дифрактограмме, характеризующейся числом линий, так называемым характерным признаком. По сочетанию линий на дифрактограмме идентифицируют вещество. Дифрактограммы различных соединений можно обнаружить в нескольких базах данных. Для интерпретации дифрактограмм соединений по настоящему изобретению используют данные МЦДД (Международный центр для дифракционных данных).

Дифрактограмма реакционного продукта, полученного в сравнительном эксперименте А, представлена в таблице 1. Данные таблицы 1 показывают, что реакционный продукт состоит из смеси аммонийполифосфата и фосфата мочевины. Меламинзамещенный аммонийполифосфат не содержится.

рентгеновская дифрактограмма реакционного продукта сравнительного эксперимента А

1 соответствует аммонийполифосфату (форма 2)

2 соответствует фосфату мочевины

Данные элементного анализа: С: 4%; N: 18%; Р: 29%; Н: 4%; О: 45%.

Это доказывает, что в эксперименте примера 1 US 4043987 меламинзамещенный аммонийполифосфат не образовывался.

Пример I

554 г дигидрата меламинаммонийфосфата ("соль МАФ·2Н2О") вводят в находящийся под давлением реактор. Парциальное давление аммиака в находящемся под давлением реакторе задают на уровне 1,2 мПа, температуру задают на уровне 315°С. Общая продолжительность реакции при температуре выше 200°С составляет примерно 2 ч, из которых 30 мин - при 315°С.

Реакционный продукт идентифицируют по дифракции рентгеновских лучей, данным элементного анализа, 31Р-ЯМР и результатам определения рН.

Сопоставление рентгеновских дифрактограмм в таблице 2а и таблице 2б показывает, что образовалось новое соединение.

Данные элементного анализа доказывают, что в реакционном продукте присутствуют меламин и аммоний.

Данные Р-ЯМР доказывают, что образовавшийся продукт представляет собой полифосфат со степенью полимеризации ("m+n") 30.

Значение рН суспензии образовавшегося реакционного продукта составляет 7,8, а это указывает на то, что какие-либо кислотные группы отсутствуют.

Из вышеизложенного может быть сделан вывод о том, что образуется новое соединение, которое включает меламин, аммоний и полифосфат-меламинаммонийполифосфат ("МАПФ").

Водорастворимость меламинаммонийполифосфата составляет 1,1 г на 100 мл воды. Рентгеновская дифрактограмма этого меламинаммонийполифосфата представлена в таблице 2а. В таблице 2б приведены первые 25 линий дигидрата меламинаммонийфосфата.

)

)

Меламинаммонийфосфат полностью превращается в меламинаммонийполифосфат.

Пример II

В находящемся под давлением реакторе 1108 г дигидрата меламинаммонийфосфата ("соль МАФ·2Н2О") вводят в контакт с 600 г мочевины. Парциальное давление аммиака в реакторе первоначально составляет 0,05 МПа. Температуру в находящемся под давлением реакторе повышают до приблизительно 315°С. Общая продолжительность реакции при температуре выше 200°С составляет примерно 2 ч, из которых 30 мин - при 315°С.

Степень полимеризации ("m+n") образовавшегося меламинаммонийполифосфата определяют по данным 31Р-ЯМР, она, как установлено, составляет 120. Значение рН суспензии образовавшегося реакционного продукта составляет 7,4. Водорастворимость меламинаммонийполифосфата равна 1,0 г на 100 мл воды.

Пример III

В находящемся под давлением реакторе меламинаммонийпирофосфат под парциальным давлением аммиака 2 МПа ступенчато нагревают до 315°С и в дальнейшем полимеризуют в течение 1 ч при 315°С с получением меламинаммонийполифосфата. Преимущество ступенчатого нагревания состоит в том, что при этом предотвращается образование реакционным продуктом отложений на стенке реактора - образование так называемой накипи.

Реакционный продукт идентифицируют по дифракции рентгеновских лучей, данным элементного анализа, 31Р-ЯМР и результатам определения значений рН.

Данные рентгеновской дифрактограммы таблицы 3 подтверждают, что образовалось новое соединение.

Элементный анализ на азот подтверждает, что в реакционном продукте содержатся меламин и аммиак.

Данные 31Р-ЯМР подтверждают, что образующийся продукт представляет собой полифосфат со степенью полимеризации ("m+n") 50.

Значение рН суспензии образовавшегося реакционного продукта составляет 7,0, а это означает, что какие-либо кислотные группы в реакционном продукте отсутствуют.

)

)

Из вышеизложенного может быть сделан вывод о том, что образуется новое соединение, которое включает меламин, аммоний и полифосфат (меламинаммонийполифосфат). Принимая во внимание тот факт, что при этом используют исходный материал, который отличается от материала, использованного в примере I, этот сополифосфат характеризуется другим включением аммония и меламина, что обуславливает наличие другой кристаллической решетки. Это обнаруживается на новой рентгеновской дифрактограмме, отличной от дифрактограммы, относящейся к меламинаммонийполифосфату, полученному при проведении эксперимента I.

Сравнительный эксперимент Б

180,17 г моноаммонийфосфата и 40,14 г меламинфосфатного соединения помещают в печь. При одновременном перемешивании материала температуру повышают до 190°С, а в дальнейшем ступенчато до 260°С. Общая продолжительность реакции составляет 3 ч. Во время синтеза выделяется аммиак. Реакционный продукт обладает более низкой растворимостью, чем АПФ, 1,7 г в 100 мл воды.

Данные рентгеновской дифрактограммы в таблице 4 подтверждают, что реакционный продукт состоит из смеси аммонийполифосфата и меламинпирофосфата.

Данные термографического анализа, ТГА, подтверждают, что термостабильность реакционной смеси сопоставима с термостабильностью АПФ. Потеря массы начинается при примерно 220°С.

Значение рН суспензии составляет 5,7, а это означает, что реакционная смесь содержит кислотные группы.

1 соответствует аммонийполифосфату (форма 1)

3 соответствует меламинпирофосфату

Сравнительный эксперимент В

204,05 г меламинфосфата и 158,07 г фосфата мочевины помещают в печь. Температуру повышают до 190°С и в дальнейшем при одновременном перемешивании ступенчато до 260°С. Общая продолжительность реакции составляет 3 ч. Во время синтеза выделяется аммиак. Реакционный продукт обладает более низкой водорастворимостью, чем АПФ: 1,2 г в 100 мл воды. Реакционный продукт состоит из смеси аммонийполифосфата и меламинпирофосфата. Рентгеновская дифрактограмма сопоставима с дифрактограммой из сравнительного эксперимента Б. Аналогичным образом стабильность, по данным ТГА, сопоставима со стабильностью реакционного продукта из сравнительного эксперимента Б.

Сравнительный эксперимент Г

31,5 г меламина и 158,07 г фосфата мочевины помещают в печь. Температуру повышают до 190°С и в дальнейшем при одновременном перемешивании ступенчато до 260°С. Общая продолжительность реакции составляет 3 ч. Во время синтеза выделяется аммиак. Реакционный продукт обладает более низкой водорастворимостью, чем АПФ: 2,1 г в 100 мл воды.

Данные рентгеновской дифрактограммы в таблице 5 показывают, что реакционный продукт состоит из смеси аммонийполифосфата и свободного меламина.

Стабильность реакционного продукта, по данным ТГА, сопоставима со стабильностью реакционного продукта из сравнительного эксперимента Б (потеря массы начинается при 230°С).

1 соответствует аммонийполифосфату (форма 2)

4 соответствует меламину

Сравнительный эксперимент Д

204 г меламинфосфата, 230 г моноаммонийфосфата и 60 г мочевины помещают в закрытую печь. В дальнейшем температуру ступенчато повышают до приблизительно 310°С. Общая продолжительность реакции составляет 4 ч. Реакционный продукт обладает более низкой растворимостью, чем АПФ: 1,8 г в 100 мл воды.

Термостабильность, которую определяют ТГА, сопоставима с термостабильностью АПФ (потеря массы начинается при приблизительно 220°С). Рентгеновская дифрактограмма в таблице 6 подтверждает, что образовалась смесь аммонийполифосфата и меламинполифосфата.

1 соответствует аммонийполифосфату (форма 2)

5 соответствует меламинполифосфату

Сравнительный эксперимент Е

31,5 г меламина, 230 г моноаммонийфосфата и 60 г мочевины помещают в закрытую печь. В дальнейшем температуру ступенчато повышают до приблизительно 310°С. Общая продолжительность реакции составляет 4 ч.

Реакционный продукт обладает более низкой растворимостью, чем АПФ: 2,5 г в 100 мл воды. Термостабильность, которую определяют ТГА, сопоставима с термостабильностью АПФ (потеря массы начинается при приблизительно 220°С). Рентгеновская дифрактограмма в таблице 7 показывает, что в реакционном продукте содержатся главным образом аммонийполифосфат и свободный меламин.

4 соответствует меламину

5 соответствует меламинполифосфату

6 соответствует аммонийполифосфату ("форма I")

Пример IV

Начиная с меламинаммонийполифосфата из примера I, готовят полимерную композицию, включающую полиамид, так называемую полиамидную композицию. В двухшнековый экструдер Вернера-Пфляйдерера ZSK30/33D загружают следующие материалы.

Этот экструдер оборудуют устройством для вакуумной дегазации. Дегазацию осуществляют под вакуумом 0,08 МПа. Получаемые полимерные пряди пропускают через охлаждающую емкость с водой и в дальнейшем разрубают с получением гранулята. Гранулят является плотным материалом и обладает светло-кремовой окраской.

С помощью машины для литья под давлением Battenfeld типа ВАЗ 50 CDplus в соответствии с рекомендациями UL94 фирмы Underwriter Laboratories изготавливают испытательные стержни толщиной 1,6 мм. Температуру расплава задают на уровне 275°С, а температура формы составляет 85°С. Литье под давлением происходит без проблем, изделия обладают хорошими характеристиками извлечения из формы и отложение материала на форме отсутствует. Изделие окрашено в кремовый цвет.

Замедление распространения пламени на испытательных стержнях определяют в соответствии с рекомендациями UL94 фирмы Underwriter Laboratories. Испытательные стержни, проявляющие хорошее замедление распространения пламени, в соответствии с UL94 классифицируют как V0. В качестве электротехнического свойства определяют сравнительный показатель образования следа (СПС). Установленное значение составляет 350 В.

Сравнительный эксперимент Ж

Начиная с продукта из сравнительного эксперимента А, готовят полиамидную композицию. В двухшнековый экструдер Вернера-Пфляйдерера ZSK30/33D загружают следующие материалы.

Этот экструдер оборудуют устройством для вакуумной дегазации.

Дегазацию осуществляют под вакуумом 0,08 МПа. При дегазации с помощью трубок Drager® обнаруживают наличие аммиака. Выделяющееся количество аммиака в 5 раз превышает его количество в примере IV.

Полимерные пряди, которые выходят из головки экструдера, оказываются разбухшими и постоянно проявляют наличие обрывов, вследствие чего процесс приготовления композиции необходимо прерывать. Эти пряди пропускают через охлаждающую емкость с водой и в дальнейшем разрубают с получением гранулята. По мере того, как эти пряди пропускают через воду в охлаждающей емкости, вода приобретает голубоватую окраску и на поверхности воды образуется мылоподобный слой. Кроме того, происходит сильное изменение окраски полимерной пряди и, следовательно, гранулята.

С помощью машины для литья под давлением Battenfeld типа ВАЗ 50 CDplus в соответствии с рекомендациями UL94 фирмы Underwriter Laboratories изготавливают испытательные стержни толщиной 1,6 мм. Температуру расплава задают на уровне 275°С, а температура формы составляет 85°С. В процессе литья под давлением возникают следующие проблемы: изделия прилипают к форме, вследствие чего плохо извлекаются из формы. В изделиях отмечают наличие полостей, обусловленных газовыми пузырьками.

Замедление распространения пламени на испытательных стержнях определяют в соответствии с рекомендациями UL94 фирмы Underwriter Laboratories. Испытательные стержни проявляют замедление распространения пламени, которое в соответствии с UL94 классифицируют как V0.

Значение СПС составляет меньше 175 В.

Сравнительный эксперимент 3

Начиная с продукта из сравнительного эксперимента Г, готовят полиамидную композицию. В двухшнековый экструдер Вернера-Пфляйдерера ZSK30/33D загружают следующие материалы.

Полиамид 6 (Akulon® K123 - DSM) 35,0 мас.%

Соединение из сравнительного эксперимента Г 35,0 мас.% Стеклянное волокно (OCF 173 X10С) 30,0 мас.% Этот экструдер оборудуют устройством для вакуумной дегазации. Дегазацию осуществляют под вакуумом 0,08 МПа. При дегазации обнаруживают наличие аммиака.

Из-за сублимированного меламина по прошествии получаса процесс дегазации блокируется, вследствие чего необходима постоянная прочистка. В зоне головки экструдера, где выходят полимерные пряди, перед достижением ими охлаждающей емкости наблюдают белый пар. Этот пар превращается в сублимирующийся меламин.

Получаемые полимерные пряди, которые по внешнему виду оказываются разбухшими, пропускают через охлаждающую емкость с водой и в дальнейшем разрубают с получением гранулята. Происходит постоянный обрыв прядей. По мере того, как эти пряди пропускают через воду в охлаждающей емкости, вода приобретает голубоватую окраску и на поверхности охлаждающей воды отмечают наличие осадка. Кроме того, происходит сильное изменение окраски полимерной пряди и, следовательно, гранулята.

С помощью машины для литья под давлением Battenfeld типа ВАЗ 50 CDplus в соответствии с рекомендациями UL94 фирмы Underwriter Laboratories изготавливают испытательные стержни толщиной 1,6 мм. Температуру расплава задают на уровне 275°С, а температура формы составляет 85°С. В процессе литья под давлением изделия прилипают к форме, извлечение из формы оказывается плохим. Более того, в форме образуется отложение, вследствие чего форму необходимо постоянно очищать. Испытательные стержни демонстрируют изменение окраски и наличие пятен.

Замедление распространения пламени на испытательных образцах определяют в соответствии с рекомендациями UL94 фирмы Underwriter Laboratories. Испытательные стержни классификацируют как V0.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИФОСФАТНОЕ ПРОИЗВОДНОЕ 1,3,5-ТРИАЗИНОВОГО СОЕДИНЕНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2005 |

|

RU2382055C2 |

| БЕЗГАЛОГЕНОВЫЙ АНТИПИРЕН | 2008 |

|

RU2487902C2 |

| ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2490287C2 |

| ОГНЕСТОЙКАЯ СМЕСЬ | 2000 |

|

RU2233296C2 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2344158C2 |

| ОГНЕСТОЙКАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2200744C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНО-ДИСПЕРСИОННЫХ ОГНЕЗАЩИТНЫХ ВСПУЧИВАЮЩИХСЯ КРАСОК | 2002 |

|

RU2219208C2 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ И СОДЕРЖАЩАЯ ЕЕ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2225876C2 |

| КОМПОЗИЦИИ ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ АМИНОСМОЛ И СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ ЭТИХ КОМПОЗИЦИЙ | 2003 |

|

RU2327716C2 |

| ОГНЕЗАЩИТНЫЕ ПОЛИОЛЕФИНОВЫЕ СОЕДИНЕНИЯ | 2016 |

|

RU2718926C2 |

Изобретение относится к соединению, в частности к не содержащему галогена антипиреновому соединению. Описывается соединение формулы

в которой [m(R1PO3), n(R2НРО3)] обозначает сополифосфат с m звеньев (R1PO3) и n звеньев (R2НРО3); R1 обозначает аммониевый структурный элемент; R2 обозначает 1,3,5-триазиновый структурный элемент; Z1 и Z2 обозначают аммониевые или 1,3,5-триазиновые структурные элементы, которые должны быть выбраны независимо друг от друга; m и n обозначают целые числа, превышающие или равные 1, при условии, что сумма m и n превышает 3. Технический результат - соединение (I) характеризуется значительно улучшенной термостабильностью во время переработки полимеров. 1 н. и 3 з.п. ф-лы, 7 табл.

в которой [m(R1РО3), n(R2НРО3)] обозначает сополифосфат с m звеньев (R1PO3) и n звеньев (R2НРО3);

R1 обозначает аммониевый структурный элемент;

R2 обозначает 1,3,5-триазиновый структурный элемент;

Z1 и Z2 обозначают аммониевые или 1,3,5-триазиновые структурные элементы, которые должны быть выбраны независимо друг от друга;

m и n обозначают целые числа, превышающие или равные 1, при условии, что сумма m и n превышает 3.

| US T952008 I, 02.11.1976 | |||

| Устройство для светового аккомпанемента музыки | 1936 |

|

SU49763A1 |

| JP 11130413 A, 18.05.1999. | |||

Авторы

Даты

2007-05-10—Публикация

2002-10-01—Подача