Изобретение относится к устройствам для внутритрубного неразрушающего контроля трубопроводов, точнее к устройству механизма крепления датчика внутритрубного дефектоскопа.

Как правило, датчики дефектоскопа устанавливаются концентрично по периметру корпуса дефектоскопа для того, чтобы в процессе контроля состояния трубы перекрыть всю ее поверхность. Однако труба не представляет собой идеальное тело. В процессе движения внутритрубный дефектоскоп проходит закругления, участки трубы различного диаметра или различной толщины стенок.

Механизм крепления датчика внутритрубного дефектоскопа в процессе его движения должен обеспечить плотное прилегание датчика к стенке трубы и постоянную его ориентацию в радиальном направлении относительно продольной оси корпуса дефектоскопа.

Известны различные системы датчиков внутритрубного дефектоскопа.

Система датчиков по патенту США 4330748, публикация 18 мая 1982 года, МПК: G01R 033/00; G01N 027/72; G01N 027/82, а также патенту США 4468619, публикация 28 августа 1984, МПК G01N 027/82, содержит датчики, установленные на основания - салазки и расположенные по периметру корпуса дефектоскопа. Основание представляет собой согнутую в виде параллелограмма гибкую пластину, закрепленную посередине к основанию на корпусе дефектоскопа. Одна ветвь пластины является опорой для датчиков, другая поддерживает опору от отгибания от стенки трубы в месте закрепления датчиков.

Данная система датчиков дефектоскопа благодаря своей жесткости в поперечном направлении обеспечивает постоянную ориентацию этих датчиков в радиальном направлении, однако плохо обеспечивает постоянное прилегание датчиков к поверхности трубы, так как из-за жесткости системы может отслеживать только малые изменения диаметра.

Система датчиков по патенту США 5864232, публикация 26 января 1999 года, МПК G01N 027/72, содержит датчики, установленные на держателях, каждый из которых закреплен на корпусе дефектоскопа с помощью пары рычагов. Рычаги разнесены в продольном направлении в плоскости, проходящей через ось симметрии дефектоскопа, и способны поворачиваться в этой плоскости. Каждый указанный рычаг имеет ось вращения в месте крепления держателя к рычагу и в месте крепления рычага к корпусу.

Держатель вместе с датчиками выполнены по схеме "параллелограмма", которая является устойчивой и благодаря своей жесткости в поперечном направлении обеспечивает постоянную ориентацию этих датчиков в радиальном направлении при прохождении прямолинейных участков трубопровода. Однако такая система не обеспечивает контакт датчиков при прохождении закруглений и в местах изменения диаметра трубы, так как основание датчиков практически может перемещаться только параллельно корпусу и не имеет возможности отслеживать изгибы трубы.

Патент России 2225977, публикация 20 марта 2004 года, МПК G01M 3/08, F17D 5/00, G01N 27/72, является наиболее близким аналогом. Датчики установлены в держателях, установленных по периметру вокруг оси симметрии дефектоскопа. Каждый держатель датчиков закреплен на корпусе дефектоскопа с помощью пары рычагов, способных поворачиваться в плоскости, проходящей через ось симметрии дефектоскопа. В каждом держателе датчиков все датчики находятся со стороны хвостовой части дефектоскопа по отношению к обеим осям вращения пары рычагов в этом держателе датчиков. Расстояние между указанными осями вращения в держателе датчиков составляет не более 0,2 длины рычага.

Данная конструкция крепления датчиков обеспечивает их прижатие во время движения по прямолинейным участкам трубопровода, в том числе и при изменении диаметра трубы, так как датчик благодаря рычажной системе и шарнирным соединениям может повторять изменения профиля стенок трубы. Но конструкция обладает сравнительно малой устойчивостью к боковым воздействиям, так как два рычага крепятся как у основания, так и у корпуса практически в одной точке. При прохождении закруглений или выступов в стенке трубы основание может сместиться в сторону от необходимой траектории движения, кроме того, датчики могут потерять контакт со стенкой.

Заявляемое изобретение решает задачу обеспечения постоянного контакта датчика со стенкой трубы как на прямолинейных участках, так и в закруглениях и в местах изменения диаметра трубы. При этом механизм крепления датчика обеспечивает практически постоянное расположение датчика в продольном направлении относительно корпуса дефектоскопа при значительных изменениях диаметров исследуемой трубы, что дает возможность точного определения координат дефектов.

Механизм крепления датчика к корпусу внутритрубного дефектоскопа по изобретению содержит первый двуплечий рычаг, на конце первого плеча которого закреплен датчик, второй рычаг, один конец которого шарнирно прикреплен к шарнирной опоре первого рычага, а второй конец шарнирно закреплен на корпусе. Механизм содержит также третий рычаг, один конец которого шарнирно прикреплен к концу второго плеча первого рычага, а второй конец шарнирно закреплен на корпусе, и четвертый рычаг, который одним концом шарнирно закреплен на корпусе дефектоскопа в месте крепления упомянутого третьего рычага, а другим концом шарнирно прикреплен к второму рычагу в месте расположения опоры, делящей третий рычаг на два плеча. Третий и четвертый рычаги и соответствующие плечи первого и второго рычага образуют ромб, в диагонали которого к рычагам прикреплена пружина, которая работает на растяжение и обеспечивает прижатие датчика к внутренней стенке исследуемой трубы.

Благодаря такой конструкции механизма обеспечивается устойчивость датчика в поперечном направлении, так как точки опоры механизма к корпусу разнесены. Кроме того, при изменении внутреннего диаметра трубы механизм обеспечивает перемещение датчика в вертикальном направлении практически без смещения датчика в продольном направлении относительно корпуса дефектоскопа, так как точка крепления датчика движется не по радиусу, как обычно в системах крепления датчиков, а вертикально. При ударе первого рычага о значительное по размерам препятствие внутри трубы механизм крепления датчика к корпусу имеет такую конструкцию, что сложится, а энергия удара будет поглощена пружинным механизмом.

В частном случае выполнения механизм выполнен с шарнирами, работающими в одной плоскости, и места крепления к корпусу второго рычага и третьего с четвертым расположены на корпусе в одной плоскости, проходящей через ось симметрии корпуса дефектоскопа. Такое расположение позволяет обеспечить устойчивость датчика в поперечном направлении.

Кроме того, место крепления третьего и четвертого рычага расположено по ходу движения дефектоскопа впереди места крепления к корпусу второго рычага.

Для устойчивой работы механизма прижима пружина установлена в диагонали ромба, расположенной параллельно корпусу, при этом концы упомянутой пружины могут быть закреплены на соответствующих концах третьего и четвертого рычагов.

Для более точного позиционирования датчика в продольном направлении шарнирное крепление датчика к первому рычагу и шарнирное крепление второго рычага к корпусу расположены в одной плоскости, проходящей перпендикулярно оси корпуса дефектоскопа.

Датчик может быть закреплен на первом рычаге с возможностью поворота, при этом он точнее отслеживает неровности трубы.

На корпусе дефектоскопа устанавливается ряд механизмов крепления датчиков, расположенных в плоскостях, проходящих через ось симметрии корпуса дефектоскопа, для того чтобы перекрыть всю образующую трубы измерительными датчиками.

Изобретение поясняется чертежами.

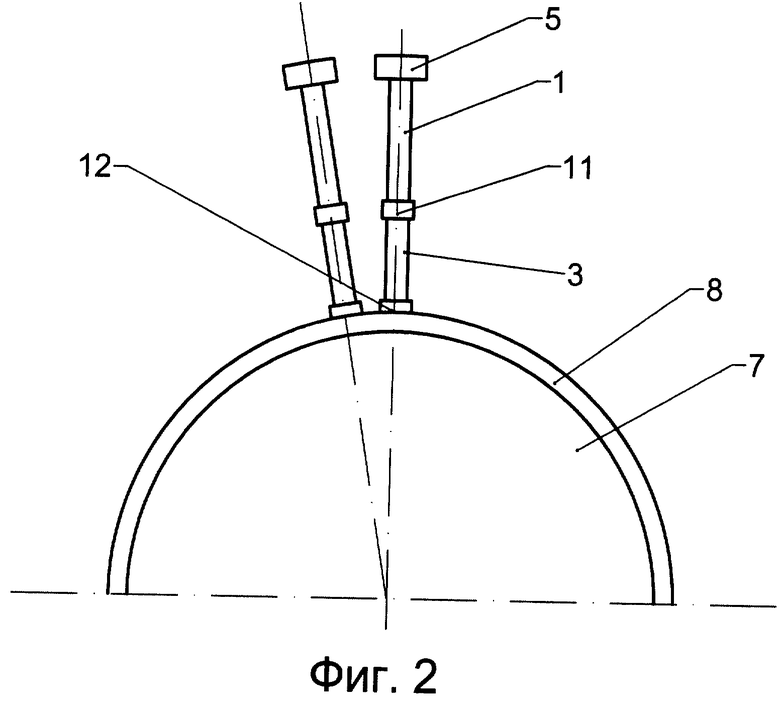

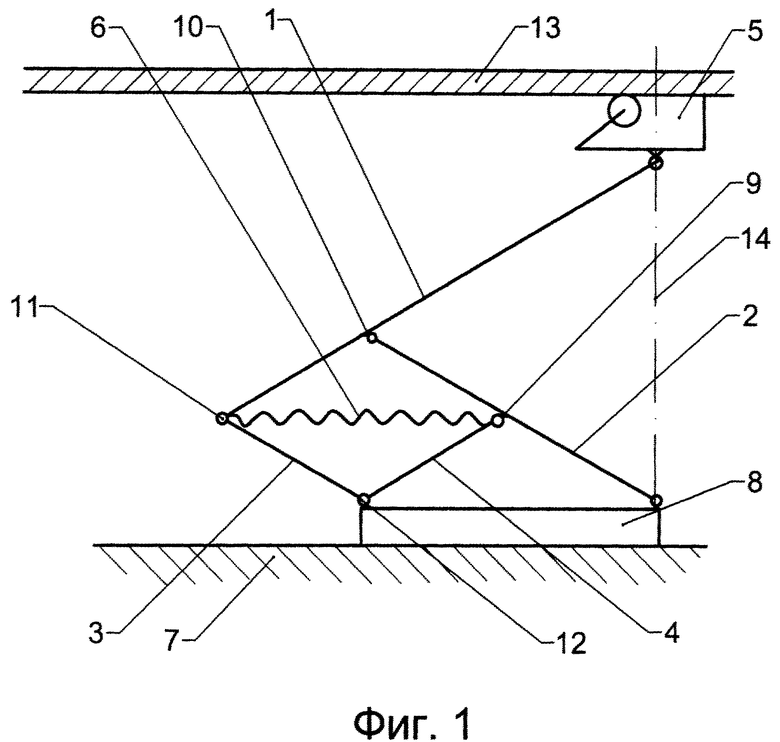

На Фиг.1 приведена схема механизма крепления датчика. На Фиг.2 - вид механизма спереди.

Механизм крепления датчика (Фиг.1 и Фиг.2) содержит первый двуплечий рычаг 1, на конце первого плеча которого закреплен датчик 5, второй двуплечий рычаг 2, третий рычаг 3 и четвертый рычаг 4. Концы рычагов 3 и 4 соединены пружиной 6. Рычаги 3 и 4 посредством шарнира 12 прикреплены к основанию 8 корпуса 7. Рычаг 3 посредством шарнира 11 прикреплен к концу первого рычага, рычаг 4 посредством шарнира 9 прикреплен к точке опоры второго рычага. Второй рычаг 2 посредством шарнира прикреплен к точке опоры первого рычага 1. К основанию 8 также шарнирно прикреплен рычаг 2, место крепления которого расположено по ходу движения дефектоскопа сзади места крепления третьего 3 и четвертого 4 рычагов. Третий 3 и четвертый 4 рычаги и соответствующие плечи первого 1 и второго 2 рычага образуют ромб.

Шарнирное крепление датчика 5 к первому рычагу 1 и шарнирное крепление второго рычага 2 к корпусу расположены в одной плоскости 14, проходящей перпендикулярно оси корпуса 7 дефектоскопа.

На корпусе 7 дефектоскопа установлен ряд механизмов крепления датчиков 5, расположенных в плоскостях, проходящих через ось симметрии корпуса 7 дефектоскопа.

Для усиления жесткости шарниры механизма могут быть усилены, например, с помощью гибких плоских накладок или другими средствами усиления.

Механизм крепления работает следующим образом.

При движении дефектоскопа в трубе датчик посредством рычажного механизма прижимается к внутренней стенке трубы 13 благодаря пружине 6, работающей на растяжение. При изменении диаметра трубы 13 датчик 5 перемещается, сохраняя свое положение относительно корпуса 7 дефектоскопа в продольном сечении, то есть его точка крепления перемещается в плоскости 14. Механизм крепления датчиков позволяет отслеживать неровности трубы, изменения его диаметра, при этом сохраняет положение датчика 5 также и в плоскости, проходящей через ось симметрии корпуса 7 дефектоскопа. Так же работают все механизмы крепления датчиков 5, установленные по образующей корпуса 7 (Фиг.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ КРЕПЛЕНИЯ ДАТЧИКА К КОРПУСУ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2005 |

|

RU2298783C1 |

| УСТРОЙСТВО СИСТЕМЫ ДАТЧИКОВ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА (ВАРИАНТЫ) | 2005 |

|

RU2293312C1 |

| УСТРОЙСТВО СИСТЕМЫ ДАТЧИКОВ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2007 |

|

RU2336521C1 |

| УСТРОЙСТВО СИСТЕМЫ ДАТЧИКОВ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2006 |

|

RU2325634C2 |

| МАГНИТНАЯ СИСТЕМА ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2005 |

|

RU2293314C1 |

| МАГНИТНАЯ СИСТЕМА ТРУБНОГО ДЕФЕКТОСКОПА | 2006 |

|

RU2327980C2 |

| СЕКЦИЯ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2005 |

|

RU2293315C1 |

| СПОСОБ ЗАЩИТЫ ОТ ВЗРЫВА ПРИ РАБОТЕ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА И УСТРОЙСТВО СИСТЕМЫ ЗАЩИТЫ | 2005 |

|

RU2301940C1 |

| СПОСОБ ВВОДА ВНУТРИТРУБНОГО СНАРЯДА В ТРУБУ ТРУБОПРОВОДА И УСТРОЙСТВО ВВОДА | 2006 |

|

RU2331015C1 |

| СПОСОБ НАСТРОЙКИ ИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА И УСТРОЙСТВО НАСТРОЙКИ | 2006 |

|

RU2325635C1 |

Изобретение относится к устройствам для внутритрубного неразрушающего контроля трубопроводов. Механизм содержит первый двуплечий рычаг, на конце первого плеча которого закреплен датчик, второй рычаг, один конец которого шарнирно прикреплен к шарнирной опоре первого рычага, а второй конец шарнирно закреплен на корпусе. Механизм содержит также третий рычаг, один конец которого шарнирно прикреплен к концу второго плеча первого рычага, а второй конец шарнирно закреплен на корпусе, и четвертый рычаг, который одним концом шарнирно закреплен на корпусе дефектоскопа в месте крепления упомянутого третьего рычага, а другим концом шарнирно прикреплен к второму рычагу в месте расположения опоры, делящей третий рычаг на два плеча. Третий и четвертый рычаги и соответствующие плечи первого и второго рычага образуют ромб, в диагонали которого к рычагам прикреплена пружина, которая работает на растяжение и обеспечивает прижатие датчика к внутренней стенке исследуемой трубы. Технический результат: обеспечение постоянного контакта датчика со стенкой трубы в местах закругленияй и изменений диаметра трубы и практически постоянного расположения датчика в продольном направлении относительно корпуса дефектоскопа при значительных изменениях диаметров исследуемой трубы. 8 з.п. ф-лы, 2 ил.

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2225977C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2248498C1 |

| НОСИТЕЛЬ ДАТЧИКОВ ДЛЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО СНАРЯДА (ВАРИАНТЫ) | 2002 |

|

RU2204113C1 |

| Автоматическая телефонная станция | 1929 |

|

SU36485A1 |

| US 5864232 А, 26.01.1999 | |||

| US 4447777 A, 08.05.1984. | |||

Авторы

Даты

2007-05-10—Публикация

2005-12-21—Подача