Изобретения относятся к устройствам для внутритрубного неразрушающего контроля трубопроводов путем пропуска внутри трубопровода устройства, состоящего из одного или нескольких транспортных модулей с установленными на корпусе датчиками, точнее к устройству системы датчиков внутритрубного дефектоскопа.

Как правило, датчики дефектоскопа устанавливаются концентрично по периметру корпуса дефектоскопа для того, чтобы в процессе контроля состояния трубы перекрыть всю ее поверхность. Однако труба не представляет собой идеальное тело. В процессе движения внутритрубный дефектоскоп проходит закругления, участки трубы различного диаметра или различной толщины стенок.

Конструкция системы датчиков внутритрубного дефектоскопа в процессе его движения должна обеспечить плотное прилегание датчиков к стенке трубы и постоянную ориентацию этих датчиков в радиальном направлении относительно продольной оси корпуса дефектоскопа.

Известны различные системы датчиков внутритрубного дефектоскопа.

Система датчиков по патенту США 4330748, публикация 18 мая 1982 года, МПК G 01 R 033/00; G 01 N 027/72; G 01 N 027/82, а также патенту США 4468619, публикация 28 августа 1984, МПК G 01 N 027/82, содержит датчики, установленные на основания - салазки и расположенные по периметру корпуса дефектоскопа. Основание представляет собой согнутую в виде параллелограмма гибкую пластину, закрепленную посередине к основанию на корпусе дефектоскопа. Одна ветвь пластины является опорой для датчиков, другая поддерживает опору от отгибания от стенки трубы в месте закрепления датчиков.

Данная система датчиков дефектоскопа благодаря своей жесткости в поперечном направлении обеспечивает постоянную ориентацию этих датчиков в радиальном направлении, однако плохо обеспечивает постоянное прилегание датчиков к поверхности трубы, так как из-за жесткости системы может отслеживать только малые изменения диаметра.

Система датчиков по патенту США 5864232, публикация 26 января 1999 года, МПК G 01 N 027/72, содержит датчики, установленные на держателях, каждый из которых закреплен на корпусе дефектоскопа с помощью пары рычагов. Рычаги разнесены в продольном направлении в плоскости, проходящей через ось симметрии дефектоскопа, и способны поворачиваться в этой плоскости. Каждый указанный рычаг имеет ось вращения в месте крепления держателя к рычагу и в месте крепления рычага к корпусу.

Держатель вместе с датчиками выполнен по схеме «параллелограмма», которая является устойчивой и благодаря своей жесткости в поперечном направлении обеспечивает постоянную ориентацию этих датчиков в радиальном направлении при прохождении прямолинейных участков трубопровода. Однако такая система не обеспечивает контакт датчиков при прохождении закруглений и в местах изменения диаметра трубы, так как основание датчиков практически может перемещаться только параллельно корпусу и не имеет возможности отслеживать изгибы трубы.

Патент России 2225977, публикация 20 марта 2004 года, МПК G 01 M 3/08, F 17 D 5/00, G 01 N 27/72 является наиболее близким аналогом. Датчики установлены в держателях, установленных по периметру вокруг оси симметрии дефектоскопа. Каждый держатель датчиков закреплен на корпусе дефектоскопа с помощью пары рычагов, способных поворачиваться в плоскости, проходящей через ось симметрии дефектоскопа. В каждом держателе датчиков все датчики находятся со стороны хвостовой части дефектоскопа по отношению к обеим осям вращения пары рычагов в этом держателе датчиков. Расстояние между указанными осями вращения в держателе датчиков составляет не более 0,2 длины рычага.

Данная конструкция крепления датчиков обеспечивает их прижатие во время движения по прямолинейным участкам трубопровода, в том числе и при изменении диаметра трубы, так как датчик благодаря рычажной системе и шарнирным соединениям может повторять изменения профиля стенок трубы. Но конструкция обладает сравнительно малой устойчивостью к боковым воздействиям, так как два рычага крепятся как у основания, так и у корпуса практически в одной точке. При прохождении закруглений или выступов в стенке трубы основание может сместиться в сторону от необходимой траектории движения, кроме того, датчики могут потерять контакт со стенкой.

Заявляемая группа изобретений решает задачу обеспечения постоянного контакта со стенкой трубы как на прямолинейных участках, так и в закруглениях и в местах изменения диаметра трубы, при сохранении поперечной остойчивости при движении системы.

Заявляемое устройство системы датчиков внутритрубного дефектоскопа по первому варианту содержит ряд держателей датчиков, установленных концентрично по периметру корпуса дефектоскопа. Каждый держатель расположен параллельно продольной оси корпуса дефектоскопа, на держателе установлен по меньшей мере один датчик. Каждый держатель у своей передней оконечности по ходу движения дефектоскопа шарнирно прикреплен к рычагу, другой конец рычага также шарнирно закреплен на корпусе дефектоскопа, на держателе на расстоянии от места крепления рычага закреплен один конец пружины, работающей в рабочем положении системы на сжатие, другой конец которой закреплен на корпусе.

Прилегание к стенке трубы обеспечивается за счет конструкции, содержащей два шарнирных соединения в точках крепления рычага, поддерживающего держатель у его передней оконечности, что обеспечивает держателю с датчиками необходимую степень свободы и возможность следования за стенкой трубы при изменениях диаметра. Пружина, работающая на сжатие и закрепленная у задней оконечности держателя и у корпуса, прижимает датчики к поверхности трубы. Такое расположение креплений рычага и пружины к держателю, разнесенное по его длине, обеспечивает необходимую жесткость системы в поперечном направлении, так как крепление датчиков к корпусу представляет собой достаточно жесткую структуру в виде «параллелограмма». При этом обеспечивается гибкость в радиальном направлении и возможность поворота держателя относительно рычага в радиальной плоскости.

Данная конструкция системы датчиков позволяет решить две взаимосвязанные проблемы. Каждый держатель при прохождении любых участков трубы: закруглений, участков с разным диаметром, а также участков трубы, имеющих единичные препятствия, например локальные неровности, обеспечивает прилегание датчиков к стенке трубы и их устойчивость на траектории движения. Устойчивость каждого держателя на заданной траектории движения обеспечивает работоспособность всей системы датчиков, так как они не смещаются в сторону, в поперечном направлении и обеспечивают снятие параметров со всей поверхности стенок трубы.

Второй вариант выполнения изобретения заключается в следующем. Устройство системы датчиков внутритрубного дефектоскопа содержит два ряда держателей датчиков, установленных концентрично по периметру корпуса дефектоскопа в шахматном порядке, причем каждый держатель имеет в плане Т-образную или крестообразную форму с перекладинами, расположенными вдоль и поперек продольной оси корпуса дефектоскопа, на поперечной перекладине держателя установлен ряд датчиков, каждый держатель у своей передней оконечности по ходу движения дефектоскопа шарнирно прикреплен к рычагу, другой конец которого также шарнирно закреплен на корпусе дефектоскопа, на держателе на расстоянии от места крепления рычага закреплен один конец пружины, работающей в рабочем положении системы на сжатие, другой конец которой закреплен на корпусе.

Данный вариант выполнения отличается от первого тем, что система содержит два ряда держателей датчиков, установленных концентрично по периметру корпуса дефектоскопа в шахматном порядке, причем каждый держатель имеет в плане Т-образную или крестообразную форму с перекладинами, расположенными вдоль и поперек продольной оси корпуса дефектоскопа. На поперечной перекладине держателя установлен ряд датчиков. В этом случае система может работать в более широком диапазоне изменения внутренних диаметров исследуемой дефектоскопом трубы. Преимущества первого варианта дополняются тем, что два ряда датчиков, расположенных в шахматном порядке, при этом установленных на поперечной перекладине держателя, способны перекрыть большую поверхность трубы при изменении ее диаметра.

Второй ряд датчиков отстоит от первого вдоль продольной оси дефектоскопа на расстояние в плане, не меньшее ширины поперечной перекладины держателя датчика.

Третий вариант выполнения изобретения заключается в следующем.

Устройство системы датчиков внутритрубного дефектоскопа содержит два ряда держателей датчиков, установленных концентрично по периметру корпуса дефектоскопа в шахматном порядке, причем каждый держатель имеет в плане Т-образную или крестообразную форму с перекладинами, расположенными вдоль и поперек продольной оси корпуса дефектоскопа. На поперечной перекладине держателя установлен ряд датчиков. Каждый держатель у своей передней оконечности по ходу движения дефектоскопа шарнирно прикреплен к рычагу, другой конец которого также шарнирно закреплен на корпусе дефектоскопа. На держателе на расстоянии от места крепления рычага закреплен один конец пружины, работающей в рабочем положении системы на сжатие, другой конец которой закреплен на корпусе. Держатель датчиков выполнен из двух частей, первая включает переднюю оконечность держателя, а вторая - перекладину и заднюю оконечность держателя. Вторая часть держателя установлена на оси, закрепленной в первой части держателя с возможностью поворота в поперечном направлении.

Отличие третьего варианта от второго заключается в том, что держатель датчиков выполнен из двух частей, первая включает переднюю оконечность и с помощью шарнира прикреплена к рычагу, поэтому в поперечной плоскости относительно рычага не может смещаться. Вторая часть держателя установлена на оси, закрепленной в первой части держателя, и может поворачиваться в поперечном направлении относительно первой части. Благодаря такому устройству держателя он имеет дополнительную степень свободы, и датчики могут более точно отслеживать внутреннюю поверхность трубы. Например, на поворотах трубы, когда внутренний ее профиль имеет сложную геометрию, поверхность датчиков всегда прижата к поверхности трубы, так как вторая часть держателя может повернуться в поперечном направлении.

Данная конструкция также менее подвержена поломкам из-за имеющихся на внутренней поверхности трубы технологических выступов, например оконечностей болтов. Ударяясь поперечной перекладиной в такое препятствие, вторая часть держателя поворачивается вокруг оси и проходит препятствие, не ломаясь. Далее, после препятствия положение датчиков восстанавливается автоматически, они прижимаются к поверхности трубы благодаря всей конструкции, в частности рычага и пружины.

Общие для каждого из вариантов частные случаи выполнения изобретения изложены ниже.

Конец пружины закреплен на держателе под датчиками. В этом случае обеспечивается наилучший прижим датчиков к стенке трубы.

В частном случае выполнения на каждом держателе может быть установлен блок первичной обработки сигналов датчиков.

Кроме того, передняя оконечность каждого держателя содержит отбойник, выполненный со скосом, направленным вперед, по ходу движения дефектоскопа. Данный отбойник предохраняет от поломки элемент системы при встрече с технологическим выступом, расположенным по оси держателя.

Для того, чтобы обеспечить наилучшую устойчивость системы в поперечном направлении и ее прилегание к стенке трубы при прохождении различных участков, соотношение длины рычага и длины держателя датчика лежит в диапазоне 1:2,5-1:3,5.

Чтобы еще улучшить поперечную устойчивость системы, каждое упомянутое шарнирное соединение содержит ось, перпендикулярную продольной оси корпуса дефектоскопа.

Изобретение поясняется следующими чертежами.

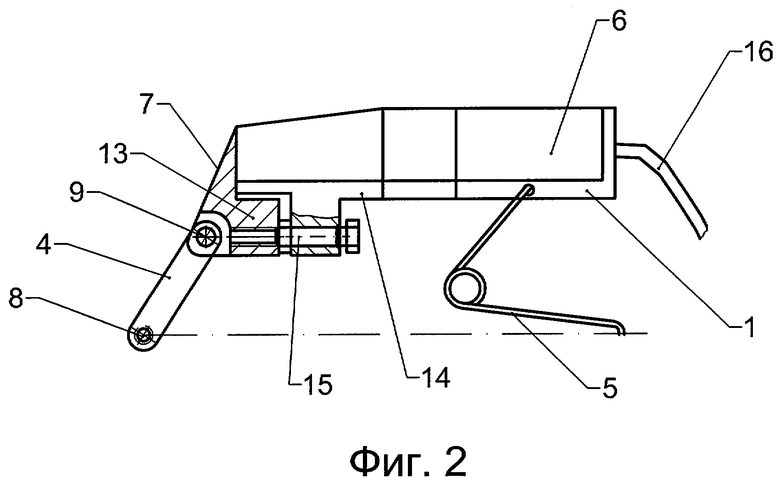

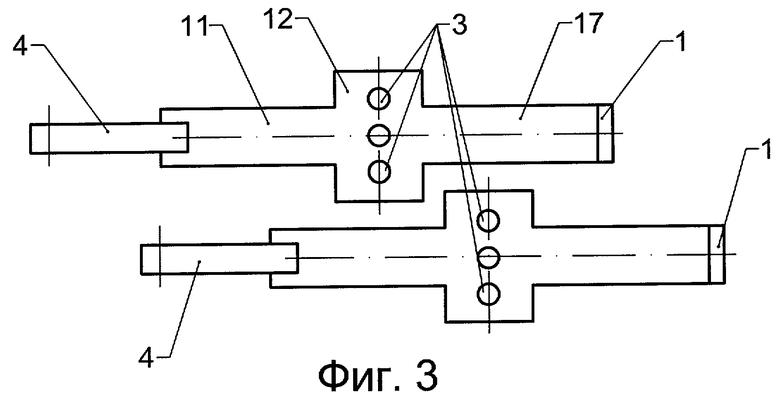

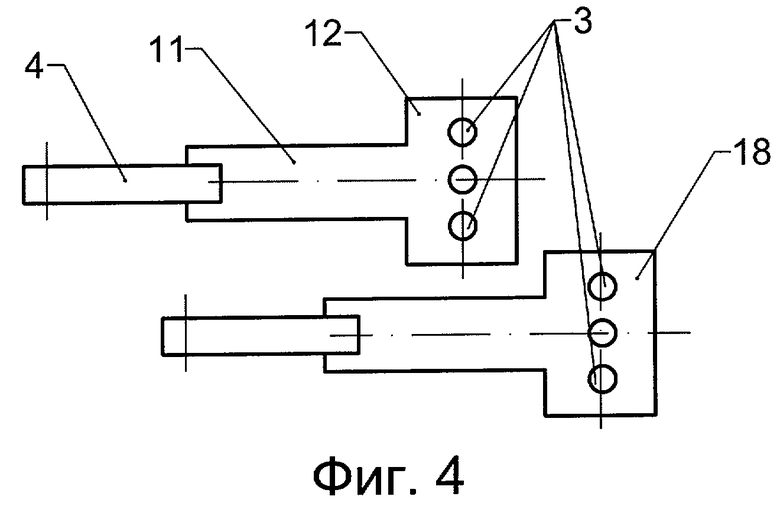

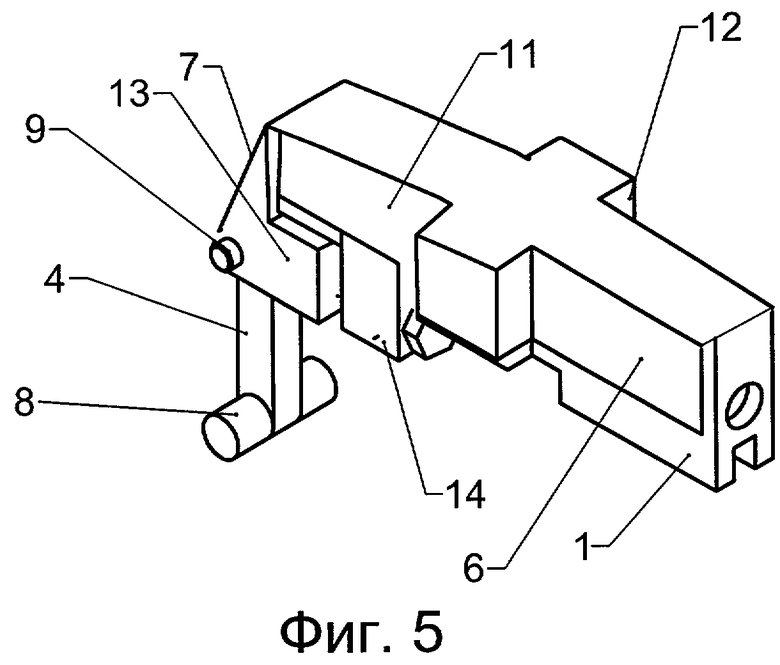

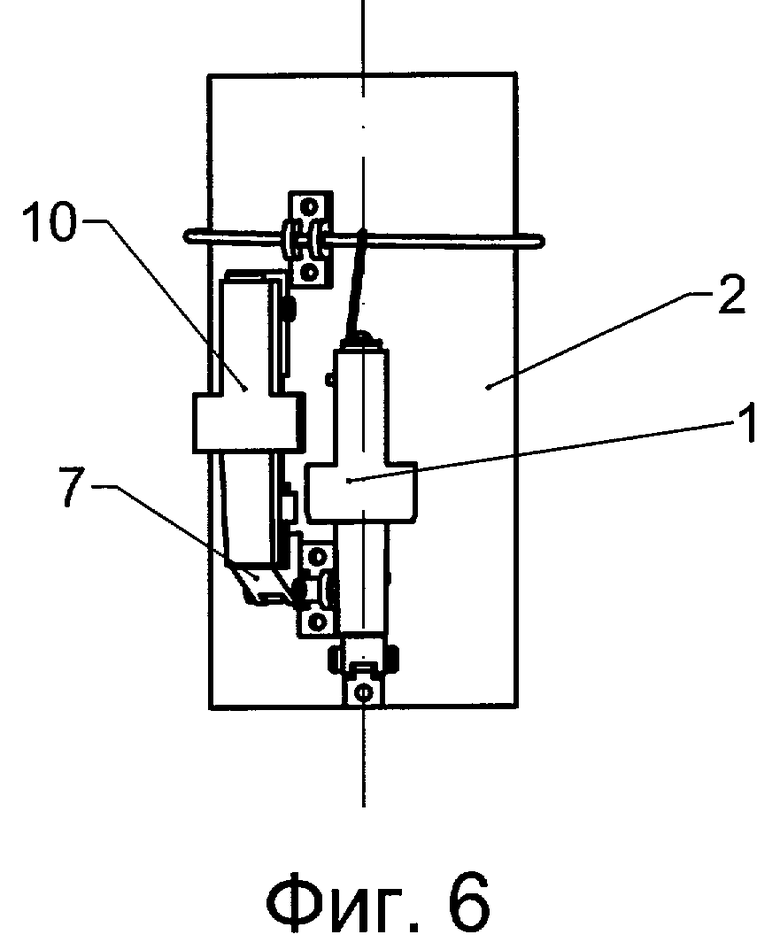

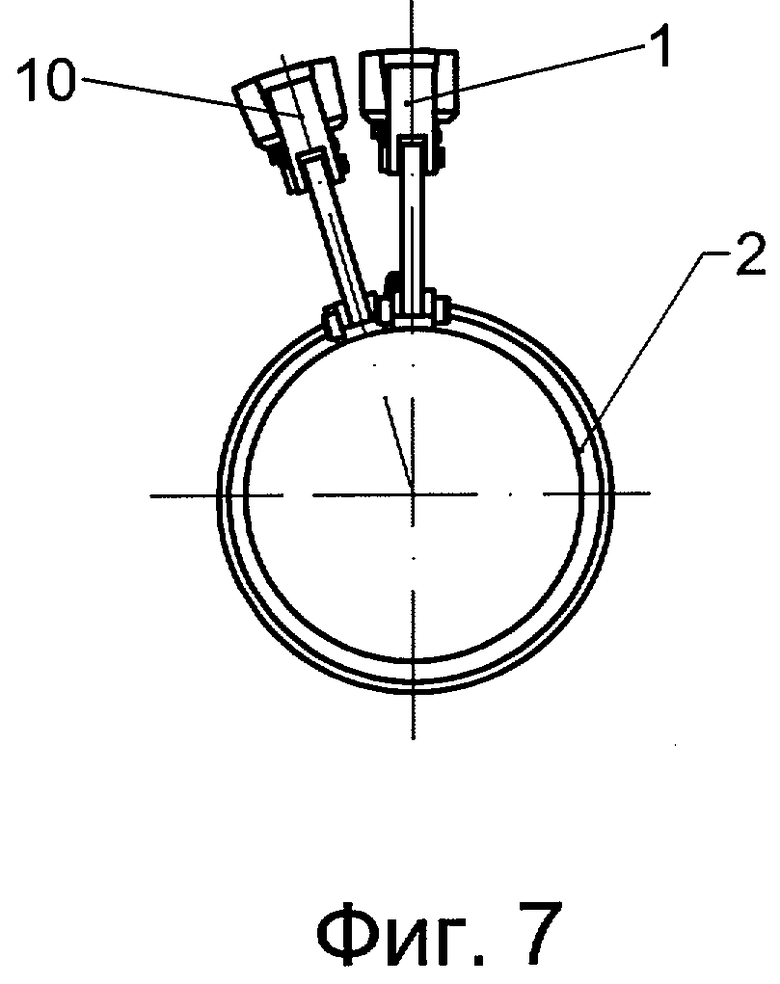

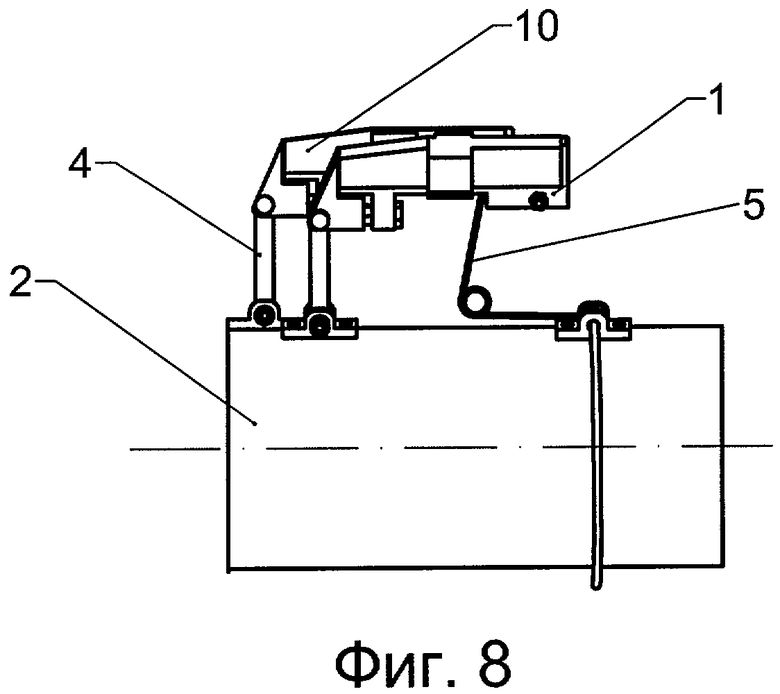

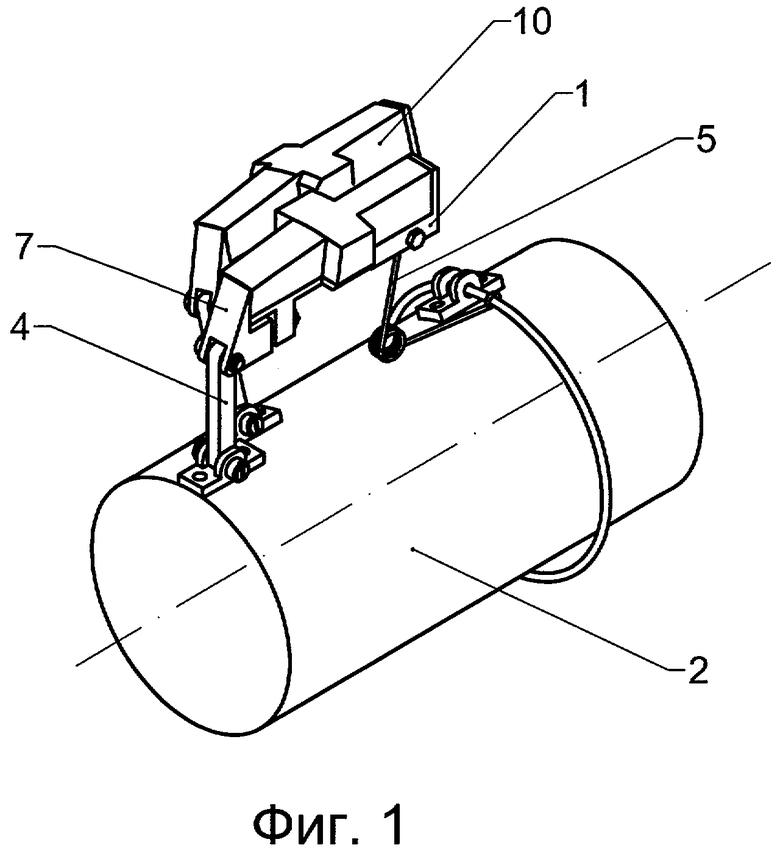

На Фиг.1 приведен общий вид системы датчиков внутритрубного дефектоскопа, на Фиг.2 - держатель датчиков. На Фиг.3 представлен вид сверху держателя крестообразной формы с датчиками, на Фиг.4 - держатель Т-образной формы. На Фиг.5 представлен отдельный элемент системы датчиков. На Фиг.6, Фиг.7 и Фиг.8 показана система датчиков, установленных на корпусе дефектоскопа на видах сверху, спереди и сбоку соответственно.

Пример выполнения устройства системы датчиков внутритрубного дефектоскопа приведен на Фиг.1. Фиг.2, Фиг.5 - Фиг.8.

Устройство системы датчиков внутритрубного дефектоскопа (Фиг.1, Фиг.6 - Фиг.8) содержит два ряда держателей 1 датчиков 3, установленных концентрично по периметру корпуса 2 дефектоскопа в шахматном порядке, причем каждый держатель 1 имеет в плане крестообразную форму 17. Держатели 1 датчиков могут иметь и Т-образную форму 18, как это показано на Фиг.4.

Держатель 1 (см. Фиг.2, Фиг.3, Фиг.5) имеет продольную перекладину 11 и поперечную 12. На поперечной перекладине 12 держателя 1 установлен ряд датчиков 3 (Фиг.3 и Фиг.4). На перекладинах 11 и 12 держателя 1 располагается также блок 6 первичной обработки сигналов. Каждый держатель 1 у своей передней оконечности по ходу движения дефектоскопа шарнирно, с помощью оси 9 прикреплен к рычагу 4. Другой конец рычага шарнирно, с помощью оси 10 закреплен на корпусе 2 дефектоскопа. Конец пружины 5, работающей на сжатие, закреплен на держателе 1 под датчиками 3, другой конец ее закреплен на корпусе 2.

Держатель 1 датчиков 3 выполнен из двух частей, первая часть 13 включает переднюю оконечность держателя 1. Вторая часть 14 держателя 1 установлена на оси 15, закрепленной в первой части 13 держателя 1, что позволяет второй части 14 поворачиваться в поперечном относительно оси держателя 1 направлении. Каждая первая часть 13 держателя 1 имеет отбойник 7.

Каждый блок 6 первичной обработки сигналов датчиков 3 посредством кабеля 16 соединен с блоками обработки сигналов датчиков дефектоскопа, которые на рисунках не показаны.

Соотношение длины рычага 5 и длины держателя 1 датчиков 3 лежит в диапазоне 1:2,5-1:3,5, что позволяет системе наилучшим образом отслеживать неровности трубы, обеспечивая прилегание датчиков 3 к стенке трубы. Следует отметить, что пружина 5 прикреплена к держателю 1 не в крайней точке, а на расстоянии от крайней точки держателя 1, составляющем 0,1-0,2 длины держателя 1, что создает эффект «коромысла» и обеспечивает прилегание держателя 1 к поверхности трубы в плоскости расположения датчиков 3 на перекладине 12.

Система датчиков внутритрубного дефектоскопа работает следующим образом.

Дефектоскоп (Фиг.1) движется внутри трубы. Система датчиков, расположенная концентрично по периметру корпуса 2 дефектоскопа, имеет контакт с внутренней поверхностью трубы (не показана). Данные с датчиков 3 поступают в блок 6 первичной обработки, где, в частности, может производится усиление сигналов, преобразование в цифровую форму, коммутация и передача сигналов по кабелям 16 в блоки последующей обработки.

Если датчики 3 стоят в один ряд, то перекладины 12 держателей будут расположены торцами друг к другу. При этом полоса съема данных датчиков 3 перекрывает поверхность трубы. При увеличении диаметра трубы перекладины 12 с датчиками 3 расходятся, при уменьшении сближаются. Полоса действия крайних датчиков 3 может быть рассчитана таким образом, чтобы перекрывать обычные изменения диаметров трубы.

В двухрядном варианте, благодаря тому, что поперечные перекладины 12 держателей датчиков 1, расположенных рядом, но в разных рядах и в шахматном порядке, заходят друг за друга, на участках со значительным расширением диаметра трубы система датчиков 3 все равно перекрывает образующую внутренней поверхности трубы и считывает необходимые данные. Это позволяет использовать систему без переналадки в трубах с разным диаметром.

Прижатие датчиков 3 к поверхности трубы осуществляется за счет пружины 5, которая благодаря своему расположению и шарнирам, которыми прикрепляется рычаг 4, обеспечивает позиционирование датчиков 3 у стенки трубы. Система является «гибкой» в радиальном направлении, что позволяет прижимать датчики 3 к поверхности трубы при прохождении неровностей, при разных диаметрах трубы и на закруглениях.

Дополнительный эффект дает выполнение держателя 1 датчиков 3 из двух частей, первой 13 - неподвижной и второй 14 - поворачивающейся. Во-первых, при проходе закруглений трубы поворачивающаяся часть 14 держателя 1 поворачивается вокруг своей оси 15 и обеспечивает прилегание датчиков 3 к стенке трубы.

Во вторых, при встрече препятствия в виде выступа в стенке трубы, с перекладиной 12, часть 14 держателя 1 поворачивается и проходит препятствие без поломки, далее возвращаясь, за счет контакта со стенкой и действия пружины 5, в рабочее положение.

Если препятствие в виде выступа в стенке трубы встречается с отбойником 7, расположенным в первой части 13 держателя 1, то благодаря шарнирным соединениям 8 и 9 система «складывается» и проходит препятствие.

Система является достаточно «жесткой» в поперечном направлении и обеспечивает точное позиционирование датчиков 3 по образующим трубы, что делает возможным по результатам измерений точно привязывать дефекты к точкам на поверхности трубы. «Жесткость» системы обеспечивается всеми элементами конструкции, связанной с держателями 1. Важно также то, что шарнирные соединения рычага имеют оси 8 и 9, которые также обеспечивают жесткость в поперечном направлении. При этом, как отмечалось выше, система легко может проходить препятствия и более устойчива к поломкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СИСТЕМЫ ДАТЧИКОВ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2006 |

|

RU2325634C2 |

| МЕХАНИЗМ КРЕПЛЕНИЯ ДАТЧИКА К КОРПУСУ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2005 |

|

RU2298784C1 |

| МЕХАНИЗМ КРЕПЛЕНИЯ ДАТЧИКА К КОРПУСУ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2005 |

|

RU2298783C1 |

| УСТРОЙСТВО СИСТЕМЫ ДАТЧИКОВ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2007 |

|

RU2336521C1 |

| МАГНИТНАЯ СИСТЕМА ТРУБНОГО ДЕФЕКТОСКОПА | 2006 |

|

RU2327980C2 |

| МАГНИТНАЯ СИСТЕМА ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2005 |

|

RU2293314C1 |

| СПОСОБ НАСТРОЙКИ ИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА И УСТРОЙСТВО НАСТРОЙКИ | 2006 |

|

RU2325635C1 |

| СПОСОБ ЗАЩИТЫ ОТ ВЗРЫВА ПРИ РАБОТЕ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА И УСТРОЙСТВО СИСТЕМЫ ЗАЩИТЫ | 2005 |

|

RU2301940C1 |

| СЕКЦИЯ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2005 |

|

RU2293315C1 |

| СПОСОБ ВВОДА ВНУТРИТРУБНОГО СНАРЯДА В ТРУБУ ТРУБОПРОВОДА И УСТРОЙСТВО ВВОДА | 2006 |

|

RU2331015C1 |

Использование: для внутритрубного неразрушающего контроля трубопроводов. Сущность: заключается в том, что устройство системы датчиков внутритрубного дефектоскопа содержит ряд держателей датчиков, установленных концентрично по периметру корпуса дефектоскопа, причем каждый держатель расположен параллельно продольной оси корпуса дефектоскопа, на держателе установлен по меньшей мере один датчик, каждый держатель у своей передней оконечности по ходу движения дефектоскопа шарнирно прикреплен к рычагу, другой конец рычага также шарнирно закреплен на корпусе дефектоскопа, на держателе на расстоянии от места крепления рычага закреплен один конец пружины, работающей в рабочем положении системы на сжатие, другой конец которой закреплен на корпусе. Технический результат: обеспечение постоянного контакта со стенкой трубы как на прямолинейных участках, так и в закруглениях и в местах изменения диаметра трубы при сохранении поперечной устойчивости при движении системы. 3 н. и 17 з.п. ф-лы, 8 ил.

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2225977C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) | 2003 |

|

RU2240549C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2248498C1 |

| Устройство для контроля внутренней поверхности трубы | 1980 |

|

SU896527A1 |

| US 4105972 A, 08.08.1978 | |||

| US 5479100 A, 26.12.1995. | |||

Авторы

Даты

2007-02-10—Публикация

2005-07-19—Подача