Заявляемое изобретение относится к химической обработке поверхностей металлов, в частности к полированию изделий из меди и ее сплавов, и может быть использовано в машиностроении, приборостроении и радиоэлектронной промышленности.

Известен раствор для химического полирования меди, содержащий, мл:

(Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. - 2-е изд., перераб. и доп. Л.: Машиностроение, Ленингр. отд., 1987, с.146).

Режим полирования: температура - 20-25°С, время - 5-10 мин.

Недостатком аналога является токсичность раствора вследствие высокой концентрации соединений шестивалентного хрома.

Известен раствор для химического полирования меди и ее сплавов, содержащий пероксид водорода, этиловый спирт, азотную кислоту и поверхностно-активное вещество (патент Великобритании №1164347, м.кл. С 23 F 3/06, 1969).

Режим полирования: температура - 30-50°С, время - 0,5-2 мин.

Поверхность металла, обработанная в таком растворе, получается недостаточно однородной в результате протравливания на различную глубину из-за нестабильности раствора вследствие разложения пероксида водорода в процессе обработки.

Известен также раствор для химического полирования меди и ее сплавов, содержащий следующие компоненты, об.%:

(Dinnappa R.K., Mayanna S.M. Bright dip for copper. J. Electrochem. Soc. India. 1979. V.28. №4, р.191-192).

Режим полирования: температура - 25-30°С, время - 25-30 с.

Недостатками данного аналога являются: высокая скорость съема металла и малая длительность процесса, что затрудняет обработку деталей насыпью.

Наиболее близким аналогом (прототипом) заявляемого изобретения по совокупности признаков и достигаемому результату является фосфорнокислый раствор нитрата калия, содержащий, г/л:

(Инженерная гальванотехника в приборостроении. Под ред. А.М.Гринберга. М.: Машиностроение. 1977, с.94-95)

Режим полирования: температура - 90-100°С, время - 0,5-2 мин.

Этот раствор незначительно уменьшает шероховатость и недостаточно повышает отражательную способность в результате полирования. Кроме того, его недостатками являются большая скорость съема металла и высокая рабочая температура.

Задачей, на решение которой направлено заявляемое изобретение, является улучшение качества изделий путем уменьшения шероховатости и повышения отражательной способности поверхности. Другой вид технического результата, получение которого может обеспечить изобретение по сравнению с наиболее близким аналогом, заключается в снижении скорости съема металла и снижении температуры процесса полирования, что обеспечивает уменьшение толщины удаляемого слоя металла и позволяет производить обработку деталей насыпью.

Указанный технический результат достигается тем, что известный раствор, включающий ортофосфорную кислоту и азотнокислую соль металла, согласно изобретению в качестве последней содержит железо азотнокислое девятиводное при следующем соотношении компонентов, г/л:

Ортофосфорная кислота, ГОСТ 10678-76, химическая формула Н3PO4, температура плавления 42,35°С, растворимость 548 г в 100 г воды при температуре 20°С, неограниченно растворима в воде при температуре 100°С (Справочник химика, том.2, Л.: Химия, 1964. С.240).

Железо азотнокислое девятиводное, ГОСТ 4111-74, химическая формула Fe(NO3)3·9H2O, температура плавления 47,2°С, растворимость 83,03 г в 100 г воды при 20°С и 104,8 г в 100 г воды при температуре 40°С (Справочник химика, том.2, Л.: Химия, 1964. с.58).

При снижении содержания железа азотнокислого девятиводного в растворе ниже заявляемого предела показатели шероховатости и отражательной способности обрабатываемой поверхности меди и ее сплавов находятся на уровне показателей прототипа.

При увеличении содержания железа азотнокислого девятиводного выше заявляемого предела процесс полирования при температуре 45-50°С сопровождается обильным газовыделением, а при 30-40°С раствора железо азотнокислое девятиводное выпадает в осадок.

Предлагаемый раствор обладает новизной и изобретательским уровнем, так как при проведении поиска по источникам патентной и научно-технической информации заявителем не выявлены сведения, в которых была бы отображена совокупность заявленных признаков.

Предлагаемый раствор также обладает технической применимостью, так как он может быть многократно воспроизведен с сохранением заданных свойств и полезного технического результата.

Раствор для химического полирования готовят путем растворения в ортофосфорной кислоте (плотность 1,72 кг/дм3) железа азотнокислого девятиводного при температуре 50-60°С.

Режим полирования: температура 30-50°С, время 5-10 мин.

Пример 1.

Для приготовления 1 литра раствора 350 г железа азотнокислого девятиводного растворяют в 800 мл ортофосфорной кислоты при температуре 55°С. Затем, добавляя кислоту, объем полученного раствора доводят до 1 литра.

В таблице 1 приведены примеры с другими значениями концентраций предлагаемого раствора для химического полирования меди и ее сплавов, а также известный и контрольные растворы.

Химическому полированию подвергались образцы, изготовленные из меди марки M1 и латуни марки ЛС59. Процесс полирования проводился в сосуде объемом 100 мл без перемешивания. Режим полирования: температура - 50°С, время - 7 мин.

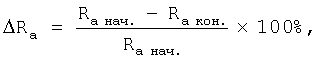

Критериями качества полированной поверхности служат коэффициент отражения поверхности, параметр шероховатости Ra (промежуточный показатель) и относительное сглаживание поверхности ΔRa, которое рассчитывается по формуле:

где Rа нач. - среднее арифметическое отклонение профиля Ra до полирования образца; Rа кон - среднее арифметическое отклонение профиля Ra после полирования образца.

Параметр шероховатости измеряется на профилометре модели 252. Коэффициент отражения измеряется на блескомере марки ФБ-2. Эталоном служит серебряное зеркало, коэффициент отражения которого принимают равным 100%.

Данные о действии растворов представлены в таблице 2.

Результаты обработки поверхности медных и латунных образцов в известном, предлагаемом и контрольных растворах

Предлагаемый раствор по сравнению с прототипом позволяет увеличить относительное сглаживание и отражательную способность поверхности, а также уменьшает толщину удаляемого слоя полируемого. Кроме того, использование изобретения дает возможность увеличить в 3 раза работоспособность полирующего раствора, при этом экономятся химикаты. Пониженная скорость растворения металла дает возможность вести обработку деталей насыпью.

Предлагаемый раствор для химического полирования меди и ее сплавов реализован в серийном производстве для обработки латунных деталей топливной аппаратуры, в частности распылителя, завихрителя, ввертыша и корпуса форсунки центробежного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕДИ И ЕЕ СПЛАВОВ | 2006 |

|

RU2303079C1 |

| РАСТВОР ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ И "ГРАТА" С ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2009 |

|

RU2412279C1 |

| СПОСОБ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ АЛЮМИНИЯ | 1995 |

|

RU2101386C1 |

| Раствор для одновременного травления и обезжиривания металлов | 1980 |

|

SU901265A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОПОЛИРОВАНИЯ СЕРЕБРА | 2005 |

|

RU2288301C1 |

| Раствор для химического полирования латуни | 1986 |

|

SU1440954A1 |

| Раствор для полирования изделий из меди | 1985 |

|

SU1280046A1 |

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ЛАТУНЕЙ | 1991 |

|

RU2026894C1 |

| Раствор для химического полирования цветных металлов и сплавов | 1960 |

|

SU138125A1 |

| Раствор для электрохимического полирования латуни | 1988 |

|

SU1694715A1 |

Изобретение относится к химической обработке поверхности металлов и может быть использовано в машиностроении, приборостроении и радиоэлектронной промышленности. Раствор содержит, г/л: ортофосфорную кислоту 1350-1450 и железо азотнокислое девятиводное 350-450. Технический результат: уменьшение шероховатости поверхности и повышение отражательной способности поверхностей меди и ее сплавов. 2 табл.

Раствор для химического полирования меди и ее сплавов, включающий ортофосфорную кислоту и азотнокислую соль металла, отличающийся тем, что в качестве азотнокислой соли он содержит железо азотнокислое девятиводное при следующем соотношении компонентов, г/л:

Ортофосфорная кислота 1350-1450

Железо азотнокислое девятиводное 350-450

| ИНЖЕНЕРНАЯ ГАЛЬВАНОТЕХНИКА В ПРИБОРОСТРОЕНИИ | |||

| /Под ред | |||

| A.M.Гринберга | |||

| - М.: Машиностроение, 1977, с.94-95 | |||

| Раствор для полирования изделий из меди | 1985 |

|

SU1280046A1 |

| Раствор для химического полирования меди и ее сплавов | 1984 |

|

SU1211338A1 |

| Способ сборки криволинейных секций корпуса судна | 1982 |

|

SU1062103A1 |

Авторы

Даты

2007-05-20—Публикация

2005-10-21—Подача