Изобретение относится к химической обработке металлов, в частности химическому полированию меди, а также подготовки поверхностей перед гальваническими и лакокрасочными покры- тиями, и может быть использовано в машиностроительной промьгашенности.

Цель изобретения - повьшение ка- ,честна поверхности за счет предотвращения высаживания меди и повыше ния блеска.

Изобретение проиллюстрируется следующими примерами.

Раствор готовят следующим образом Полиакриламид при нагревании растворяют в воде, затем к охлажденному раствору полиакриламида добавляют в любой последовательности все ос- .тальные компоненты. Обработка поверхности осуществляется при температурах от +5 до +50°С. Состав удаляется с поверхности смыванием.

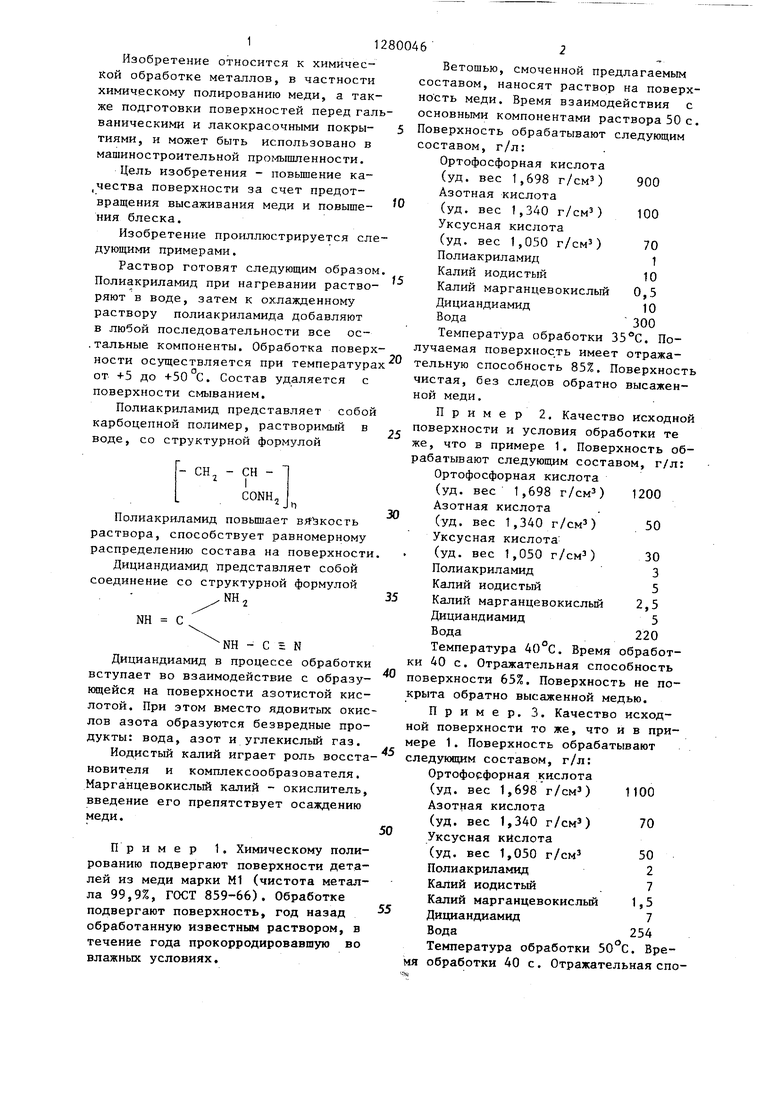

Полиакриламид представляет собой карбоцепной полимер, растворимый в воде, со структурной формулой

- СН, - СН - I

CONH,

Полиакриламид повьппает вязкость раствора, способствует равномерному распределению состава на поверхности,

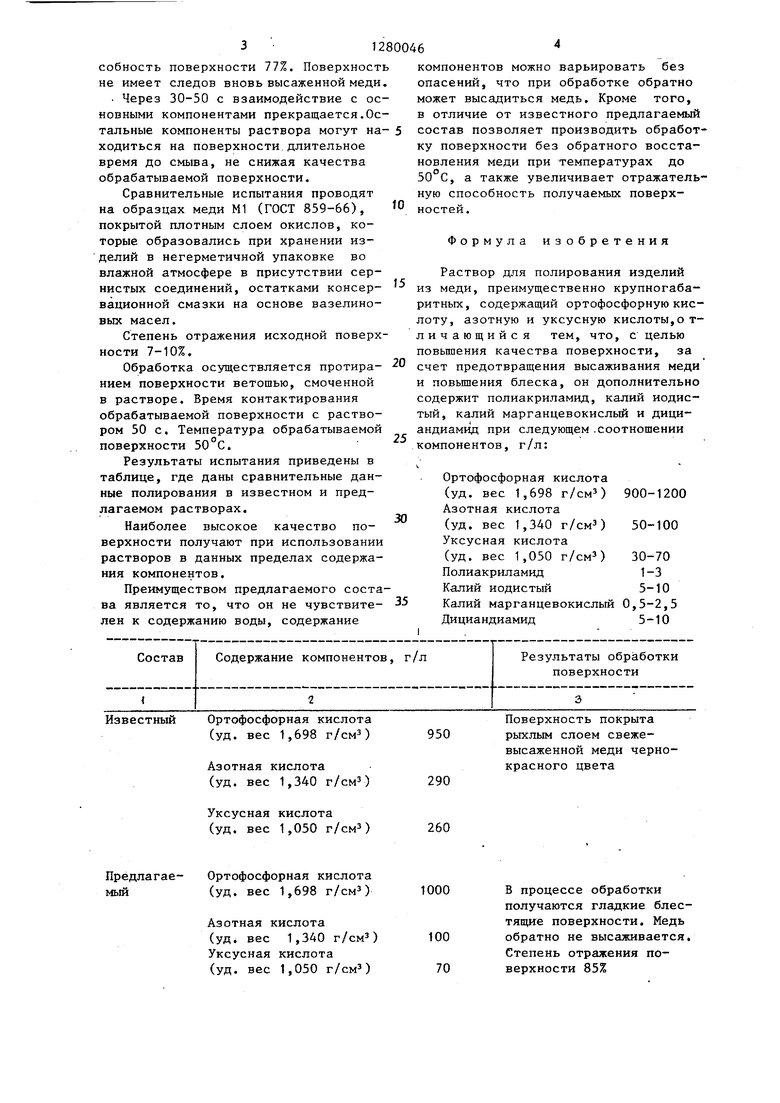

Дициандиамид представляет собой соединение со структурной формулой . NH .

NH С

NH - С N

Дициандиамид в процессе обработки вступает во взаимодействие с образующейся на поверхности азотистой кислотой. При этом вместо ядовитых окислов азота образуются безвредные продукты: вода, азот и углекислый газ.

Йодистый калий играет роль восстановителя и комплексообразователя. Марганцевокислый калий - окислитель, введение его препятствует осаждению меди.

Пример 1. Химическому полированию подвергают поверхности деталей из меди марки Ml (чистота металла 99,9%, ГОСТ 859-66). Обработке подвергают поверхность, год назад обработанную известным раствором, в течение года прокорродировавшую во влажных условиях.

W

15

5

. х

-

,

30

35

40

45

50

Ветошью, смоченной предлагаемым составом, наносят раствор на поверх- но сть меди. Время взаимодействия с основными компонентами раствора 50 с. Поверхность обрабатывают следующим составом, г/л:

Ортофосфорная кислота (уд. вес 1,698 г/см ) 900 Азотная кислота (уд. вес 1,340 г/см ) 100 Уксусная кислота (уд. вес 1,050 г/смЧ 70 Полиакриламид1

Калий йодистый10

Калий Марганцевокислый 0,5 ДициандиамидЮ

Вода- 300

Температура обработки . Получаемая поверхность имеет отражательную способность 85%. Поверхность чистая, без следов обратно высаженной меди.

Пример 2. Качество исходной поверхности и условия обработки те же, что в примере 1. Поверхность обрабатывают следующим составом, г/л: Ортофосфорная кислота (уд. вес 1,698 г/смз) 1200 Азотная кислота (уд. вес 1,340 г/смз) 50 Уксусная кислота- (уд. вес 1,050 г/смО 30 Полиакриламид3

Калий йодистый5

Калий Марганцевокислый 2,5 Дициандиамид5

Вода220

Температура 40°С. Время обработки 40 с. Отражательная способность поверхности 657с. Поверхность не покрыта обратно высаженной медью.

Пример. 3. Качество исходной поверхности то же, что и в примере 1. Поверхность обрабатывают следующим составом, г/л: Ортофосфорная кислота (уд. вес 1,698 г/смз) 1100 Азотная кислота (уд. вес 1,340 г/см ) 70 Уксусная кислота (уд. вес 1,050 г/см 50 Полиакриламид2

Калий йодистый . 7 Калий Марганцевокислый 1,5 Дициандиамид7

Вода

254

Температура обработки 50 С. Время обработки 40 с. Отражательная спо

собность поверхности 77%. Поверхность не имеет следов вновь высаженной меди. . Через 30-50 с взаимодействие с основными компонентами прекращается.Остальные компоненты раствора могут на- ходиться на поверхности.длительное время до смыва, не снижая качества обрабатываемой поверхности.

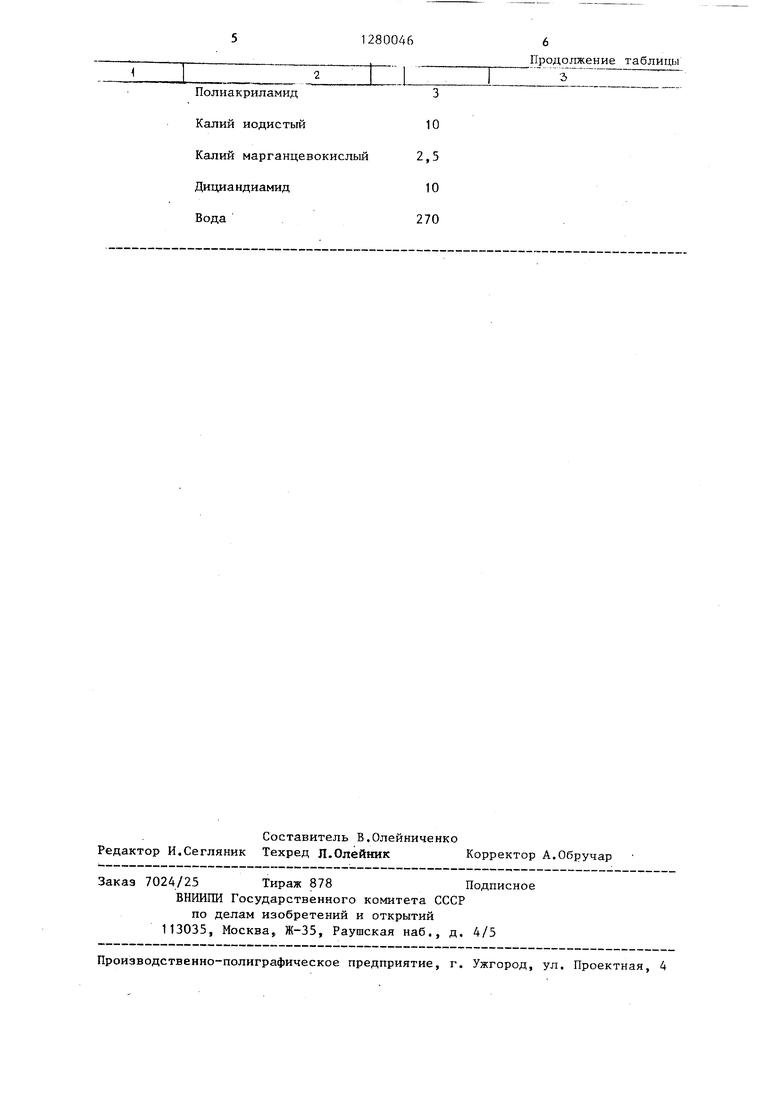

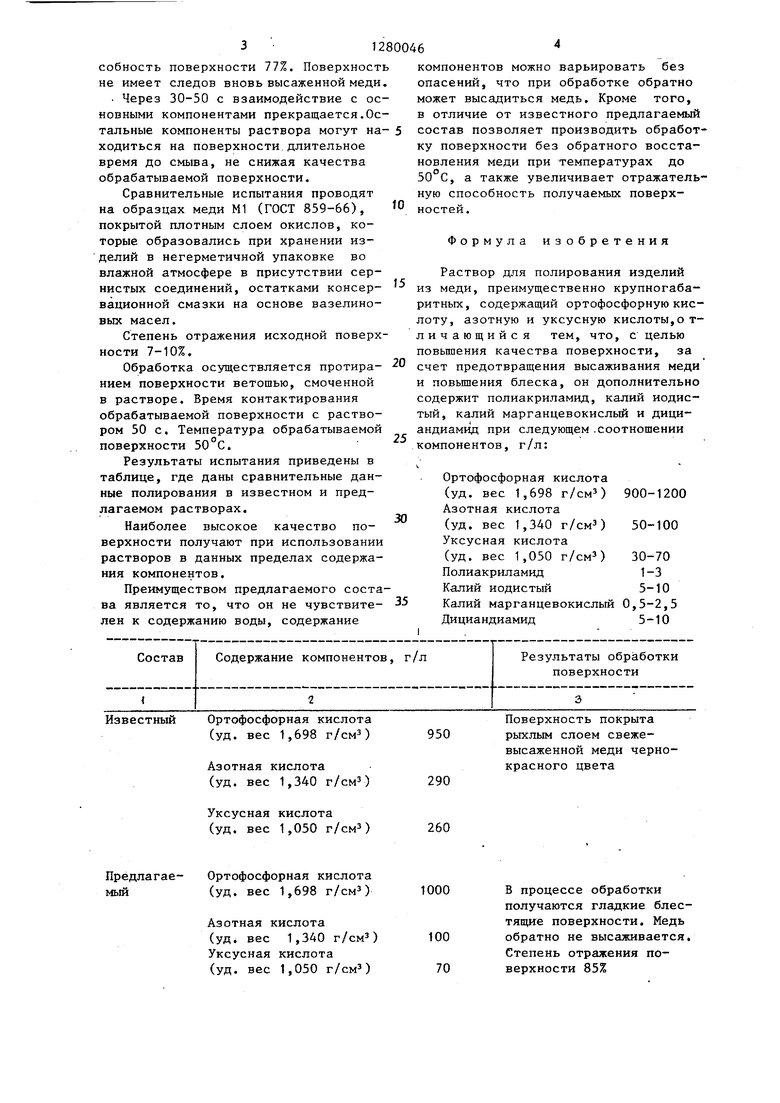

Сравнительные испытания проводят на образцах меди Ml (ГОСТ 859-66), покрытой плотным слоем окислов, которые образовались при хранении изделий в негерметичной упаковке во влажной атмосфере в присутствии сернистых соединений, остатками консер- вационной смазки на основе вазелиновых масел.

Степень отражения исходной поверхности 7-10%,

Обработка осуществляется протиранием поверхности ветошью, смоченной в растворе. Время контактирования обрабатываемой поверхности с раствором 50 с. Температура обрабатываемой поверхности 50°С.

Результаты испытания приведены в таблице, где даны сравнительные данные полирования в известном и предлагаемом растворах.

Наиболее высокое качество поверхности получают при использовании растворов в данных пределах содержания компонентов.

Преимуществом предлагаемого соста

-

ва является то, что он не чувствите лен к содержанию воды, содержание

Ортофосфорная кислота

(уд. вес 1,698 г/смз) 950

Азотная кислота

(уд. вес 1,340 г/смз) 290

Уксусная кислота

(уд. вес 1,050 г/смз) 260

Ортофосфорная кислота

(уд. вес 1,698 г/см) 1000

Азотная кислота

(уд. вес 1,340 г/смз) 100

Уксусная кислота

(уд. вес 1,050 г/смз) 70

компонентов можно варьировать без опасений, что при обработке обратно может высадиться медь. Кроме того, в отличие от известного предлагаемый состав позволяет производить обработку поверхности без обратного восстановления меди при температурах до 50 С, а также увеличивает отражательную способность получаемых поверхностей.

15

20

25

30

35

Формула изобретения

Раствор для полирования изделий из меди, преимущественно крупногабаритных, содержащий ортофосфорную кислоту, азотную и уксусную кислоты,отличающийся тем, что, с целью повышения качества поверхности, за счет предотвращения высаживания меди и повышения блеска, он дополнительно содержит полиакриламид, калий йодистый, калий марганцевокислый и дици- андиамид при следующем .соотношении компонентов, г/л:

V

Ортофосфорная кислота

(уд. вес 1,698 г/см ) 900-1200

Азотная кислота

(уд. вес 1,340 г/см) 50-100

Уксусная кислота

(уд. вес 1,050 г/смЗ) 30-70

Полиакриламид1-3

Калий йодистый 5-10

Калий марганцевокислый 0,5-2,5 Дициандиамид5-10

Поверхность покрыта рыхлым слоем свеже- высаженной меди черно- красного цвета

В процессе обработки получаются гладкие блестящие поверхности. Медь обратно не высаживается, Степень отражения поверхности 85%

Полиакриламид

Калий йодистый

Калий марганцевокислый

Дициандиамид

Вода

12800466

Продолжение таблицы

., ...

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования цинка | 1977 |

|

SU662572A1 |

| РАСТВОР ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ И "ГРАТА" С ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2009 |

|

RU2412279C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕДИ И ЕЕ СПЛАВОВ | 2006 |

|

RU2303079C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕДИ И ЕЕ СПЛАВОВ | 2005 |

|

RU2299269C1 |

| Раствор для травления алюминия | 1976 |

|

SU566866A1 |

| Раствор для электрохимического полирования металлической поверхности | 1978 |

|

SU779453A1 |

| Раствор для химической обработки алюминиевых сплавов | 1983 |

|

SU1079698A1 |

| Раствор для химического полирования цветных металлов и сплавов | 1960 |

|

SU138125A1 |

| Раствор для электрохимического полирования нержавеющих хромистых сталей | 1981 |

|

SU1171570A1 |

| Раствор для хроматирования | 1980 |

|

SU969784A1 |

Изобретение относится к области химической обработки металлов, в частности к химическому полированию крупногабаритных изделий из меди, может быть использовано в машиностроении. Цель изобретения - повьшение качества поверхности за счет предотвращения высалсивания меди и повышения блеска. Достижение поставленной цели осуществляется обработкой в растворе для полирования, содержащем ортофос- форную, азотную и уксусную кислоты, полиакриламид, калий йодистый, калий марганцевокислый и дициандиамид при следующем соотношении компонентов, г/л: ортофосфорная кислота (К) 900 - 1200-, азотная К 50-100; уксусная К 30-70; полиакриламид 1-3, калий йодистый 5-10; калий марганцевокислый 0,5-2,5; дициандиамид 5-10.Раствор приготавливают следующим образом, Полиакриламид растворяют в воде при нагревании, затем раствор охлаждают и добавляют к нему остальные компоненты в любой последовательности. Обработку проводят при температуре от 5 до 50 С. Наносят состав ветошью, смоченной в растворе, на поверхность медного изделия. Время обработки 50 с. Оставшийся раствор смывают с изделия водой. После обработки изобретенным составом отражательная способность 85%, а. медь на поверхности не восстанавливается из раствора. 1 табл. (§ (Л

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ НАПРАВЛЕНИЯ СКВАЖИНЫ, ПРОХОДИМОЙ МЕТОДОМ ПРОКОЛА | 0 |

|

SU294912A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Грилихес С.Я | |||

| Обезжиривание, травление и полирование металлов | |||

| Л.: Машиностроение, 1983, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1986-12-30—Публикация

1985-04-23—Подача