Изобретение относится к оборудованию для переработки зерна, в частности к аппаратам для пропаривания зерна на мукомольных, крупяных и комбикормовых заводах.

Наиболее близким по технической сущности и достигаемому эффекту является аппарат для пропаривания зерна [А.С. №1595560, В02В 1/08, 30.09.90, бюл. №36], включающий вертикальный корпус, транспортирующий шнек, загрузочное и разгрузочное устройства и привод.

Недостатками данного аппарата являются неравномерность пропаривания, невысокая интенсивность процесса, продолжительное время нахождения зерна в аппарате.

Технической задачей изобретения является интенсификация процесса влаготепловой обработки зерна и улучшение качества готового продукта за счет более равномерной обработки зерна паром и регулируемого теплоподвода.

Поставленная задача достигается тем, что в аппарате для влаготепловой обработки, содержащем вертикальный цилиндрический корпус, соосный ему транспортирующий шнек, привод, загрузочное и разгрузочное устройства, новым является то, что на наружной поверхности корпуса установлены секционированные короба для подвода пара, причем поверхность цилиндрического корпуса в месте непосредственного контакта с секционированными коробами выполнена перфорированной, каждая секция коробов снабжена тангенциально расположенным патрубком для подвода пара, в лопастях транспортирующего шнека, расположенных в зоне секционированных коробов, выполнены расположенные ассиметрично радиальные конические прорези, на вертикальном валу транспортирующего шнека и на внутренней поверхности цилиндрического корпуса установлены параллельно друг другу ультразвуковые излучатели, работающие в переменном режиме.

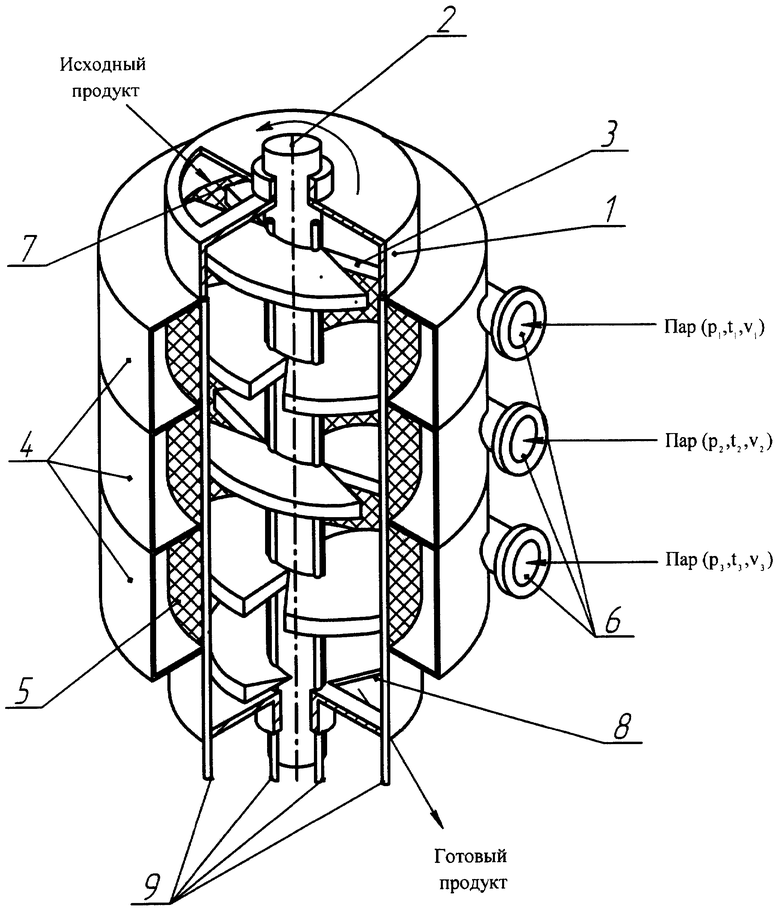

На чертеже изображен общий вид аппарата для влаготепловой обработки.

Аппарат для влаготепловой обработки включает в себя цилиндрический корпус 1, внутри которого соосно ему установлен вертикальный шнек 2. В верхней части корпуса 1 выполнено загрузочное устройство 7, а в нижней - разгрузочное устройство 8. На наружной поверхности корпуса 1 установлены, например, три секционированные короба 4 для подвода пара. Число секционированных коробов может регулироваться в зависимости от вида обрабатываемого зерна и заданной степени физико-химических превращений основных компонентов зерна (денатурации белков, клейстеризации крахмала, инактивации ферментов и т.д.) при тепловой обработке. В каждый короб 4 подается пар со своими заданными параметрами: давлением, температурой и скоростью (р, t, v). В зависимости от количества подаваемого пара размеры коробов могут варьироваться. Поверхность цилиндрического корпуса 1, непосредственно контактирующая с секционированными коробами 4, выполнена перфорированной 5. Каждая секция коробов 4 снабжена тангенциально расположенным патрубком 6 для подвода пара. Тангенциальный подвод пара позволяет достичь его равномерного распределения по всей высоте и длине коробов 4. На вертикальном шнеке 2 и внутренней поверхности корпуса 1 по образующим параллельно друг другу установлены три пары ультразвуковых излучателей 9, работающих в переменном режиме. В лопастях вертикального шнека 2, расположенных в зоне соединения секционированных коробов 4, выполнены радиальные конические прорези 3, расположенные ассиметрично. Все элементы аппарата, контактирующие с продуктом, выполнены из нержавеющей стали в соответствии с действующими требованиями к пищевому оборудованию.

Аппарат для влаготепловой обработки является аппаратом непрерывного действия. Регулируемый привод (не показан) вертикального шнека 2 обеспечивает заданный темп транспортирования продукта от загрузочного 7 к разгрузочному 8 патрубку, а следовательно, и определенное время пребывания зерна в аппарате.

Аппарат для влаготепловой обработки работает следующим образом.

Исходное зерно через загрузочное отверстие 7 подается внутрь корпуса 1 аппарата. Одновременно включается привод (на фиг.1 не показан) вертикального шнека 2 и начинается подача пара в секционированные короба 4 через тангенциально расположенные патрубки 6. Наличие трех независимых линий подвода пара позволяет комбинировать различные тепловлажностные режимы обработки зерна. Зерна захватываются лопастями вращающегося шнека 2 и перемещаются вниз аппарата. Зерна, достигая радиальных конических прорезей 3, выполненных с определенным шагом в лопастях вертикального шнека 2, ссыпаются и свободно падают на нижерасположенный виток лопасти шнека. При этом они контактируют с поперечным потоком пара заданных параметров и подвергаются равномерной влаготепловой обработке. Эта операция многократно повторяется в месте соединения секционированных коробов 4 с корпусом 1.

При этом периодически с определенным временным интервалом попеременно включаются ультразвуковые излучатели 9, работающие в режиме: излучатель шнека - 1 с, излучатель корпуса - 1 с, период простоя - 3 с. Ультразвуковые излучатели 9 не только способствуют более интенсивному перемещению влаги и теплоты внутрь зерен путем воздействия ультразвуковых колебаний на наружную поверхность продукта, покрытого тонкой пленкой влаги, но и способствуют очистке как перфорированной перегородки 5, так и вертикального шнека 2 от налипших зерен.

Регулируя скорость вращения шнека, темп подачи зерна в аппарат, а также расход и параметры пара, можно добиваться заданной глубины физико-химических превращений основных компонентов зерна (денатурации белков, клейстеризации крахмала, инактивации ферментов и т.д.) при влаготепловой обработке.

Обработанное таким образом зерно перемещается шнеком 2, достигает дна аппарата и выгружается из него через патрубок 8.

Предлагаемый аппарат для влаготепловой обработки по сравнению с прототипом обладает следующими преимуществами:

- универсальностью, т.к. он может быть использован как для пропаривания, так и для варки зерновых и злаковых культур.

- достижением равномерной влаготепловой обработки зерен вследствие переменной ультразвуковой их обработки и регулируемого теплоподвода паром, а также использованием «мягких» температурных и «щадящих» режимов перемещения продукта при максимальном сохранении формы частиц обрабатываемого продукта;

- повышением качества готового продукта за счет использования рационального гидродинамического режима слоя дисперсного продукта, снижением комкования сваренного продукта и предотвращением образования агломератов дисперсного материала;

- интенсификацией процесса влаготепловой обработки зерна;

- более эффективной очисткой перфорированных стенок корпуса и витков шнека и транспортированием продукта за счет частичного использования гравитационных сил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2302337C1 |

| Аппарат для пропаривания зерна | 1988 |

|

SU1595560A1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2014 |

|

RU2555142C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ОБРАБОТКИ ЗЕРНА И КОРМОВ | 2010 |

|

RU2459166C2 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| ЛИНИЯ ПО ПЕРЕРАБОТКЕ МАСЛОСОДЕРЖАЩЕГО И ЗЕРНОБОБОВОГО СЫРЬЯ | 2010 |

|

RU2426464C1 |

| СПОСОБ ПРОПАРИВАНИЯ ЗЕРНА В.Д.КАМИНСКОГО | 1990 |

|

RU2021853C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2017 |

|

RU2672331C1 |

| Установка для электростатического копчения дисперсных продуктов в пересыпающемся слое | 2018 |

|

RU2679391C1 |

| Пропариватель зерна | 1985 |

|

SU1287936A1 |

Изобретение относится к оборудованию для переработки зерна, в частности к аппаратам для пропаривания зерна на мукомольных, крупяных и комбикормовых заводах. Аппарат для влаготепловой обработки содержит вертикальный цилиндрический корпус, соосный ему транспортирующий шнек, привод, загрузочное и разгрузочное устройства. Новым является то, что на наружной поверхности корпуса установлены секционированные короба для подвода пара, причем поверхность цилиндрического корпуса в месте непосредственного контакта с секционированными коробами выполнена перфорированной, каждая секция коробов снабжена тангенциально расположенным патрубком для подвода пара, в лопастях транспортирующего шнека, расположенных в зоне секционированных коробов, выполнены расположенные ассиметрично радиальные конические прорези, на вертикальном валу транспортирующего шнека и на внутренней поверхности цилиндрического корпуса установлены параллельно друг другу ультразвуковые излучатели, работающие в переменном режиме. Изобретение должно интенсифицировать процесс влаготепловой обработки зерна и улучшить качество готового продукта за счет более равномерной обработки зерна паром и регулируемого теплоподвода. 1 ил.

Аппарат для влаготепловой обработки, содержащий вертикальный цилиндрический корпус, соосный ему транспортирующий шнек, привод, загрузочное и разгрузочное устройства, отличающийся тем, что на наружной поверхности корпуса установлены секционированные короба для подвода пара, причем поверхность цилиндрического корпуса в месте непосредственного контакта с секционированными коробами выполнена перфорированной, каждая секция коробов снабжена тангенциально расположенным патрубком для подвода пара, в лопастях транспортирующего шнека, расположенных в зоне секционированных коробов, выполнены расположенные ассиметрично радиальные конические прорези, на вертикальном валу транспортирующего шнека и на внутренней поверхности цилиндрического корпуса установлены параллельно друг другу ультразвуковые излучатели, работающие в переменном режиме.

| Сушилка для сельхозпродуктов | 1977 |

|

SU645011A1 |

| Установка для сушки сыпучих материалов во взвешенном состоянии | 1981 |

|

SU1148427A1 |

| Сушилка для сыпучих материалов | 1988 |

|

SU1677467A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ТЕРМОЛАБИЛЬНЫХМАТЕРИАЛОВ | 0 |

|

SU184725A1 |

| Теплообменник | 1984 |

|

SU1231356A1 |

| Установка для термической обработки твердых материалов | 1984 |

|

SU1177623A1 |

Авторы

Даты

2007-05-20—Публикация

2005-11-30—Подача