Изобретение относится к мукомольно-крупяной промышленности и может быть использовано для пропаривания зерна овса, гречихи, гороха, кукурузы, кондиционирования пшеницы, а также для варки круп в пищеконцентратной промышленности.

Известен способ пропаривания в аппаратах периодического действия (Неруша или А9-БПБ). Для этого в вертикальный сосуд через пробковый затвор загружают зерно, закрывают пробковый затвор и подают пар при давлении 0,25-0,30 МПа, по истечении экспозиции пропаривания (для гречихи 5 мин) открывают нижний разгрузочный пробковый затвор, перед этим открывают вентиль и сбрасывают отработавший пар и выгружают зерно. В пропаривателях периодического действия поочередно обрабатываются определенные порции зерна. Мельников Е. М. Основы крупяного производства. - М.: ВО Агропромиздат, 1988, с. 74-75.).

Известен способ варки крупы, который включает гидратацию в аппарате А2-КВА/1 и затем непрерывную варку при температуре 95-105оС без избыточного давления пара. Гидратированная крупа поступает в аппарат непрерывной варки А2-КВА/2 на транспортерную сетчатую ленту слоем от 100 до 200 мм, продолжительность варки колеблется от 10 до 60 мин. Гуляев В. Н., Кондратьев В. И. , Захарченко Т. С., Роенко Т. Ф. Технология крупяных концентратов. - М.: ВО Агропромиздат, 1989, с. 83-85.

Известен способ непрерывного пропаривания зерна в горизонтальных шнеках с давлением пара до 0,1 МПа (Мельников Е. М. Основы крупяного производства, с. 73-74).

Наиболее близким к заявляемому способу является способ пропаривания, осуществляемый в пропаривателе Каминского В. Д. [1]. Способ включает загрузку зерна в рабочую камеру вертикальным шнеком, обработку зерна паром под давлением 0,1 МПа, при этом загрузка вертикальным шнеком производится периодически с опережающей работу шлюзового разгрузочного затвора производительностью.

К недостаткам прототипа следует отнести следующее:

способ ограничивает внутри рабочей камеры пропаривателя давление пара до 0,1 МПа, так как с увеличением давления пара свыше 0,15-0,10 МПа затрудняется загрузка зерна, и производительность пропаривателя падает. Согласно правилам организации и ведения технологического процесса на крупозаводах давление пара при пропаривании гречихи в пределах 0,25-0,30 МПа, гороха и кукурузы до 0,15 МПа, таким образом, пропаривать эти зерновые культуры по прототипу невозможно;

в прототипе коэффициент трения зерна о кожу х вертикального шнека очень низкий, что приводит к прокручиванию зерновой массы с повышением давления пара при пропаривании зерна и снижению производительности на 20...35%;

в связи с периодической работой вертикального шнека и соответственно загрузкой зерна нарушается стабильность режимов пропаривания, равномерность тепловой обработки зерновой массы, что в конечном итоге не позволяет достичь целенаправленного улучшения технологических свойств зерна и увеличить выход готовой продукции;

нарушение стабильности режимов пропаривания, а также низкая надежность шлюзового затвора приводит к утечке до 12..18% пара из пропаривателя.

Целью изобретения является ускорение процесса пропаривания и снижение расхода пара.

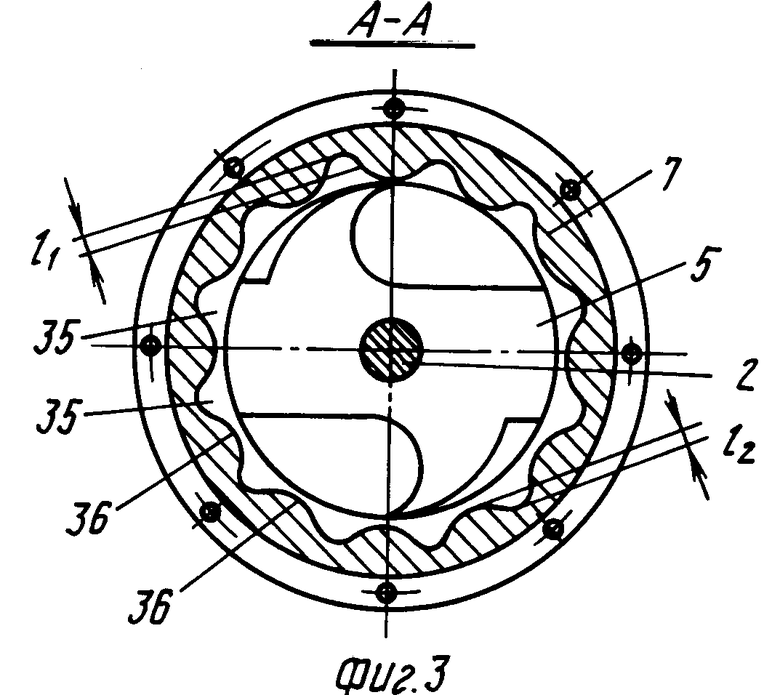

Сущность изобретения заключается в том, что загрузку зерна осуществляют вертикальным шнеком, лопасти которого имеют уменьшающийся диаметр в нижней части шнека, при этом в окружающем эту часть участке кожуха изнутри выполнены продольные пазы трапецеидальной формы в поперечном сечении с выступами между ними выпуклой формы, причем сумма глубины пазов и высоты выступов меньше размеров зерновки.

В устройстве [1] используется давление пара до 0,1 МПа, с повышением давления пара зерно не загружается в пропариватель, так как кожух у вертикального шнека гладкий, и зерновая масса прокручивается между лопастями шнека и кожухом. В предлагаемом способе давление пара достигает 0,15...0,25 МПа, что обеспечивается повышением коэффициента трения зерновой массы о кожух, который имеет изнутри продольные пазы трапецеидальной формы с выступами между ними выпуклой формы, причем сумма глубины пазов и высоты выступов меньше размеров зерновки.

По авт. св. N 1296212, 1987, шнек вертикально установлен между бункером предварительного подогрева и пропаривателем с полым перфорированным валом, коаксиально смонтированным со шнеком питателем внутри пропаривателя. По авт. св. N 971468, 1982, загрузка зерна осуществляется несколькими потоками через ряд патрубков, укрепленных по окружности цилиндрической камеры. По авт. св. N 1414449, 1988, камера пропаривания расположена внутри пропаривателя и содержит вертикальный шнек. В предлагаемом способе при загрузке зерно уплотняется, так как вертикальный шнек выполнен с уменьшающимся диаметром лопастей и сблокирован с датчиками уровней, электродвигателем, работающим в различных режимах загрузки и выгрузки зерна.

По авт. св. N 1424188 и по заявке N 4262652/31-13 из центральной магистрали непрерывно осуществляется подача пара с постоянным давлением. В предлагаемом способе осуществляется подача пара низкого и высокого давления, что обеспечивает не только улучшение качества зерна и исключает его перегрев, но и за счет импульсной подачи пара высокого давления приводит к значительной экономии пара.

Предлагаемый способ включает следующие операции: загрузку зерна в рабочую камеру с одновременным уплотнением зерновой массы при перемещении вертикальным шнеком, пропаривание зерновой массы непрерывно паром низкого давления и импульсно паром высокого давления (0,15...0,30 МПа), выгрузку пропаренного зерна.

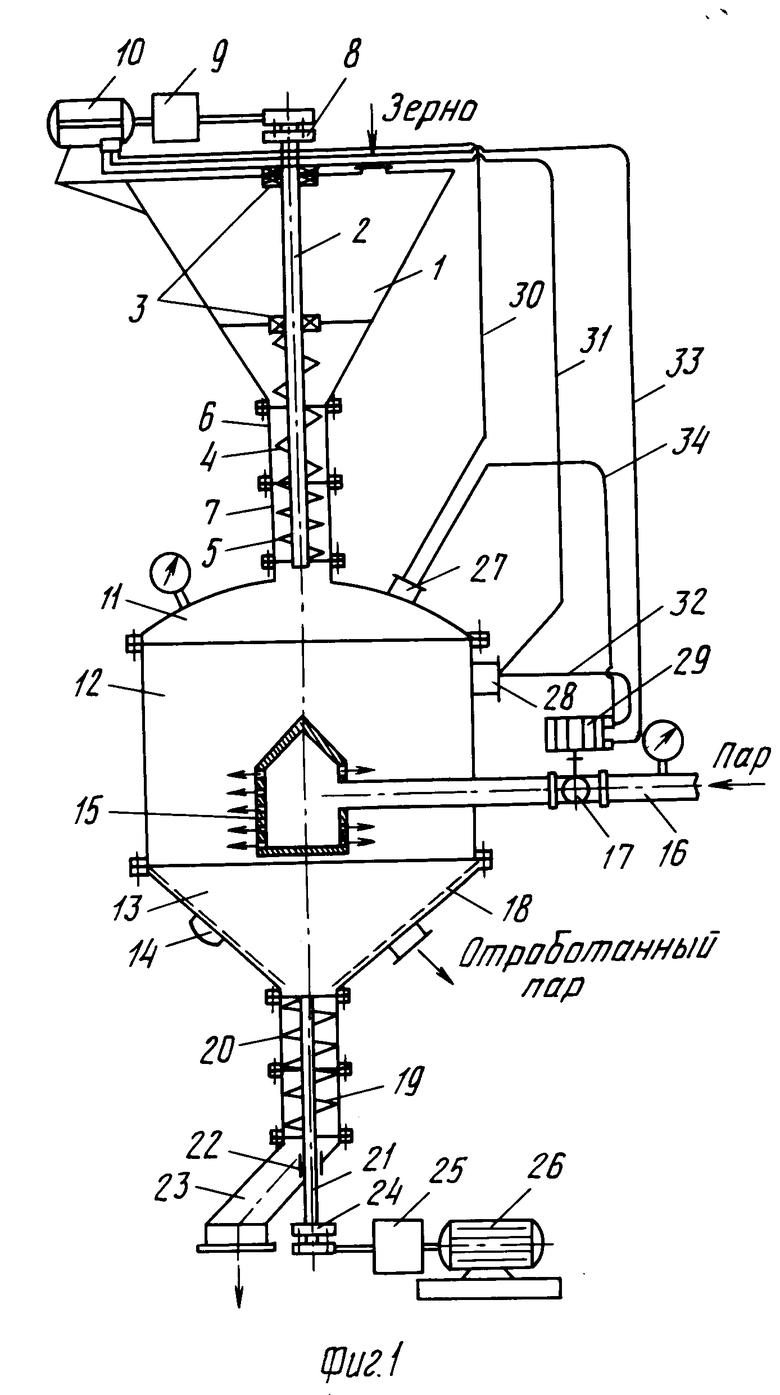

На фиг. 1, 2 изображены устройства для осуществления способа пропаривания зерна; на фиг. 3 - разрез А-А на фиг. 2.

Устройство на фиг. 1 включает загрузочный бункер 1, через который проходит вертикальный вал 2 загрузочного шнека, закрепленного на опорных подшипниках 3 и состоящего из лопастей шнека 4 большего диаметра (D) и уменьшающегося диаметра (d) лопастей 5 в нижней части вертикального шнека, закрытых соответствующим кожухом 6 и 7, привод вертикального шнека 4 осуществляют через муфту 8 и редуктор 9 от электродвигателя 10, верхнюю сегментную крышку 11, цилиндрическую камеру 12 и конусную камеру 13, в которой расположено смотровое окно 14 для зачистки пропаривателя после остановок, в цилиндрической камере установлен парораспределительный коллектор 15 с отверстиями в стенках по периметру для выхода насыщенного водяного пара, подаваемого от паропровода центральной магистрали 16 через запорный вентиль 17, по всей внутренней конусной части с зазором к стенкам конусной камеры 13 смонтирован пароотводящий коллектор 18 для сбора отработавшего пара, вертикальный разгрузочный шнек 19 с кожухом 20, в месте выхода из которого вал 21 закрыт уплотнителем 22 для исключения утечки конденсата и пара из выпускного патрубка 23, привод вертикального разгрузочного шнека 19 осуществляют через муфту 24 и редуктор 25 от электродвигателя 26, который с целью поддержания стабильной частоты вращения и исключения влияния давления пара и массы движущегося столба продукта оснащен устройством самоторможения, верхний 27 и нижний 28 датчики уровня зерна, исполнительный механизм 29 управляющего устройства открытия запорного вентиля 17 для подачи давления пара низкого и высокого давления, электропровод 30 подачи сигнала к электродвигателю 10 для его остановки при работе в режиме периодической загрузки зерна, электропровод 31 подачи сигнала от датчика 28 нижнего уровня к управляющему устройству электродвигателя 10 при периодическом режиме загрузки зерна в пропариватель, электропровод 32 подачи сигнала от исполнительного механизма 29 к запорному вентилю 17 и электропривод 33 подачи сигнала управляющему устройству электродвигателя 10 при периодическом pежиме его работы, электропривод 34 подачи сигнала на исполнительный механизм 29.

На фиг. 2, 3 показаны вертикальный загрузочный шнек 4 и его разрез с кожухом 6 высотой Н1 и кожухом 7 высотой Н2, которая составляет не более 20% от высоты Н1, что является достаточной высотой для выравнивания вертикального столба зерна при его уплотнении и переходе с большего диаметра D лопастей шнека 4 на меньший диаметр d лопастей 5 шнека, что обеспечивает необходимые силы трения зерна о стенки кожуха 7, по внутреннему периметру которого выполнены продольные пазы 35, трапецеидальной формы в поперечном сечении глубины l1 не более одного из наименьших линейных размеров зерновки, что исключает дробление и травмирование зерновки при попадании в пазы 35. При этом трапецеидальная форма исключает прокручивание и скольжение зерновок при их транспортировке вертикальным шнеком и повышает силы трения как зерновок о стенки кожуха, так и слоя зерна, находящегося между лопастями 5 шнека о зерновки, попадающие в пазы 35, которые удерживаются в пазах 35 от скольжения при их перемещении, в промежутках между пазами 35 расположены выступы 36 выпуклой формы, причем сумма глубины пазов и высоты выступов меньше размеров зерновки, что уменьшает деформацию зерновок, при этом исключается их попадание между лопастями 5 шнека и тела стенок кожуха 7, одновременно повышаются силы трения зерновок между собой и о стенки кожуха 7 изнутри, тем самым достигается связанный поток вертикального перемещения зерновой массы, который позволяет преодолеть противодействие давлению пара в рабочей камере пропаривателя.

Работа предлагаемого устройства заключается в следующем.

Зерно загружают в бункер 1, откуда лопастями вертикального шнека 4 и 5 его подают в рабочие зоны (камеры) 12 и 13 пропаривателя и заполняют до достижения датчика 27 верхнего уровня, после чего по электропроводу 30 подают сигнал к электродвигателю 10 для отключения и остановки вертикального шнека 4. В этот же момент по электропроводу 33 подают сигнал через командное устройство к исполнительному механизму 29 для открытия запорного вентиля 17 и подачи пара от центральной магистрали в пропариватель через парораспределительный коллектор 15 до набора в нем установленного низкого давления пара (0,1...0,2 МПа). По истечении заданной экспозиции пропаривания зерна включают электродвигатель 26 вертикального загрузочного шнека 19 и через патрубок 23 начинают непрерывную выгрузку пропаренного зерна, с этого момента заканчивают пусковой цикл выхода на рабочий режим работы.

По мере выгрузки зерна из пропаривателя и достижения зерном датчика 28 нижнего упроня по электропроводу 31 подают сигнал к электродвигателю 10 для включения в работу вертикального загрузочного шнека 4. В работе устройства предусмотрено, что при периодическом режиме работы вертикального шнека 4 его производительность опережает на заданную величину производительность непрерывно работающего разгрузочного вертикального шнека 19, который определяет паспортную производительность устройства.

Превышение производительности шнека 4 над шнеком 19 достигается за счет регулируемой частоты вращения шнека 4 при заданных конструктивных его параметрах. В связи с опережающей производительностью вертикального шнека 4 рабочую зону пропаривателя заполняют зерном до достижения уровня верхнего датчика 27, при этом непрерывно осуществляется подача пара низкого давления в зерновую массу через коллектор 15. От датчика 27 подают сигнал по электропроводу 30 для остановки электродвигателя 10 и вертикального шнека 4. Одновременно в этот же момент от датчика 27 по электропроводу 34 подают сигнал к исполнительному механизму 29 для открытия запорного вентиля 17 и подача пара от центральной магистрали высокого давления (0,25...0,30 МПа) через коллектор 15. Длительность подачи пара высокого давления зависит от вида обрабатываемых зерновых культур. Например, зерно гречихи согласно правилам организации и ведения технологического процесса на крупозаводах должно подвергаться обработке при давлении пара 0,25...0,30 МПа с длительностью 5 мин. Длительность подачи пара высокого давления регламентируется расстоянием между датчиками 27 и 28 уровней зерна, что соответственно обеспечивает длительность прохождения зерна между ними. В момент подачи пара высокого давления верхний загрузочный шнек 4 не работает, нижний шнек 19 непрерывно выгружает зерно через патрубок 23. Заполненный зерном бункер 1, а также находящееся между лопастями вертикального шнека 4 зерно уплотняется за счет разных диаметров лопастей и шага между ними, что создает гидравлический затвор и исключает утечку пара, тем самым обеспечивается герметичность устройства. К этому необходимо добавить, что в результате контакта зерна с паром происходит не только его увлажнение, но и нагрев. Зерном поглощается только часть влаги и теплоты подаваемого пара. Как показывают теплотехнические расчеты, при пропаривании зерна гречихи только 47% теплоты пара аккумулируется зерном, поэтому требуется вывод избытка пара. вывод отработавшего пара осуществляется через пароотводящий коллектор 18, что способствует отбору конденсата в смеси с паром, при этом уменьшается степень увлажнения зерна, а теплота отработавшего пара используется для предварительного подогрева зерна в бункере 1 перед подачей на пропаривание, что снижает удельный расход пара на пропаривание. Важной особенностью непрерывного вывода отработавшего пара является создание в пропаривателе направленного потока пара, который интенсифицирует тепломассообмен с зерном, повышает равномерность тепловой обработки и целенаправленно улучшает технологические свойства зерна.

При достижении зерном уровня нижнего датчика 28 по электропроводу 31 подается сигнал для включения в работу вертикального шнека 4 от электродвигателя 10. Одновременно по электропроводу 32 подается сигнал на запорный вентиль 17 через исполнительный механизм 29 для закрытия подачи пара высокого давления, при этом вентиль 17 перекрывается до уровня подачи пара низкого давления. Описанный режим работы предлагаемого устройства применим для обработки зерна при давлении пара свыше 0,1 МПа.

Для тех видов зерновых культур, где необходимо давление пара менее 0,2 МПа (рис, овес, горох, кукуруза) предлагаемый пропариватель может быть проведен в режим непрерывной загрузки и выгрузки зерна, что не только облегчает его работу и управление, но и позволяет повысить производительность работы и улучшить качество водно-тепловой обработки.

Особенностью перехода на непрерывный режим работы является возможность непрерывной работы вертикального загрузочного шнека 4 при наборе давления пара в рабочей зоне пропаривателя до 0,2 МПа. В прототипе с ростом давления пара в рабочей зоне пропаривателя происходит увеличение сил противодействия подаваемому зерну, что вызывает снижение производительности, причем при достижении давления пара свыше 0,1 МПа происходит прокручивание зерновой массы между лопастями шнека 4. Противодействие давлению пара препятствует поступлению зерновой массы в рабочую зону пропаривателя, что связано со скольжением зерна о кожух шнека и низкими силами трения.

В предлагаемом устройстве для увеличения сил трения зерна в кожухе 7 по внутреннему его периметру выполнены продольные пазы 35 трапецеидальной формы 35, между которыми расположены выступы 36 выпуклой формы. Переменный диаметр лопастей по высоте шнека 4 и 5, а также уменьшающийся шаг лопастей уплотняют зерновую массу, что способствует повышению сил трения о кожух 7 и позволяет подавать зерновую массу в рабочую зону пропаривателя при более высоком давлении пара сравнительно с прототипом. В предложенном устройстве этот эффект используется при непрерывном режиме работы вертикального загрузочного шнека 4, что позволяет подвергнуть водно-тепловой обработке такие культуры, как зерно риса, овса, кукурузы, гороха и др.

Отличительной особенностью непрерывного режима работы является необходимость совпадения работы по производительности вертикального загрузочного 4 и разгрузочного 19 шнеков, что устанавливается частотой вращения шнеков при их заданных параметрах (диаметр и шаг лопастей, диаметр вала шнека и др. ). Возможен и другой вариант - это замена вертикального шнека 19, который крепится при помощи фланцев к конусной части (камере) 13 пропаривателя. Рабочий режим непрерывного процесса загрузки заключается в заполнении зерном рабочей зоны пропаривателя шнеком 4 до уровня верхнего датчика 27, после чего по электропроводу 34 подается сигнал исполнительному механизму 29 на открытие запорного вентиля 17, и производится подача пара через парораспределительный коллектор 15 в зерновую массу.

После набора заданного давления пара в рабочей зоне пропаривателя включают разгрузочный шнек 19 и производят непрерывную выгрузку пропаренного зерна, с этого момента заканчивается пусковой цикл. В дальнейшем осуществляются непрерывно загрузка и разгрузка зерна при поддержании заданного давления пара в рабочей зоне пропаривателя. Длительность водно-тепловой обработки регламентируется временем прохождения зерна от загрузки к выгрузке, что зависит от емкости рабочей камеры и скорости движения в ней зерновой массы. Необходимым условием стабильной работы является непрерывность загрузки зерна шнеком 4 и поддержание уровня зерновой массы в рабочей камере пропаривателя ниже уровня верхнего датчика 27, который служит для пуска в работу аварийного контроля и предотвращения подпора зерном загрузочного вертикального шнека 4. С этой целью при достижении зерном верхнего уровня датчика 27 по электропроводу 30 подают сигнал на отключение электродвигателя 10 и остановку шнека 4. После снижения уровня зерна ниже датчика 27 вертикальный шнек 4 включается в работу.

В дальнейшем работа устройства осуществляется непрерывно, для этого важно, чтобы линия уровня зерновой массы не превышала уровень датчика 27, что достигается некоторым запаздыванием подачи сигнала к электродвигателю 10 для его включения после аварийной остановки. Работа разгрузочного шнека 19 находится под давлением пара, что облегчает выгрузку зерна, которое после пропаривания увлажняется, поэтому необходимо его удерживать лопастями шнека 19 для обеспечения заданной производительности выгрузки.

Сравнительные испытания предлагаемого способа и прототипа показали, что непрерывность загрузки и выгрузки зерна при повышенном давлении пара (0,1.. . 0,2 МПа) позволяет на 35...55% увеличить производительность работы, при этом исключается влияние давления пара в рабочей зоне пропаривателя на производительность загрузки зерна. Если по прототипу расход пара составляет 40...45 кг на 1 т зерна, то в предлагаемом устройстве 33...38 кг на 1 т зерна.

Таким образом, предлагаемый способ обеспечивает не только повышение производительности, снижение удельного расхода пара, но и является универсальным для обработки любого вида зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1296212A1 |

| Пропариватель крупяного зерна | 1987 |

|

SU1414449A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

| Устройство для пропаривания кормов | 1983 |

|

SU1148604A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

| Пропариватель для зерна | 1981 |

|

SU971468A1 |

| Установка для тепловой обработки зерна | 1983 |

|

SU1147428A1 |

Сущность изобретения: способ включает загрузку зерна в рабочую камеру вертикальным шнеком, лопасти которого имеют уменьшающийся диаметр в нижней части шнека, обработку зерна в рабочей камере паром, выгрузку пропаренного зерна. В окружающем часть шнека с малым диаметром участке кожуха изнутри выполнены продольные пазы трапецеидальной формы в поперечном сечении с выступами между ними выпуклой формы. Сумма глубины пазов и высоты выступов меньше размеров зерновки. 3 ил.

Способ пропаривания зерна, включающий загрузку зерна в рабочую камеру вертикальным шнеком, размещенным в кожухе, закрепленном в верхней части камеры, обработку зерна в рабочей камере паром, выгрузку из нее пропаренного зерна, отличающийся тем, что, с целью ускорения процесса пропаривания и снижения расхода пара, загрузку зерна осуществляют вертикальным шнеком, лопасти которого имеют уменьшающийся диаметр в нижней части шнека, при этом в окружающем эту часть участке кожуха, изнутри, выполнены продольные пазы трапецеидальной формы в поперечном сечении с выступами между ними выпуклой формы, причем сумма глубины пазов и высоты выступов меньше размеров зерновки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 1831804, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-10-30—Публикация

1990-07-09—Подача