Настоящее изобретение относится к способу определения профиля поверхности электропроводного объекта. При осуществлении способа используют зонд, который содержит передающее и принимающее устройство, в котором передатчик выполнен с возможностью индуцирования переходных вихревых токов в объекте и в котором приемник выполнен с возможностью выдачи сигнала, отображающего напряженность магнитного поля или изменения в напряженности магнитного поля. Переходные вихревые токи в общем случае индуцируются тогда, когда электропроводный объект подвергается воздействию нестационарного, изменяющегося магнитного поля, такого как поле, генерируемое катушкой, возбуждаемой импульсом тока. Переходные вихревые токи изменяются со временем после возбуждения, в общем случае уменьшаясь до нуля при отсутствии дополнительного возбуждения, как и сигнал, принимаемый приемником.

Способы, предусматривающие использование переходных вихревых токов, являются полезными способами контроля, а примерами объектов, которые можно контролировать способом, соответствующим настоящему изобретению, являются металлические пластины или стенки тарных средств, таких как трубы, сосуды или контейнеры, имеющие радиус кривизны, превышающий толщину объекта. Электропроводным материалом может быть любой электропроводный материал, например углеродистая сталь или нержавеющая сталь.

Термин «профиль поверхности» употребляется в формуле изобретения и в описании для обозначения представления кратчайшего расстояния до поверхности от известных опорных точек, которые расположены, например, вдоль линии или в плоскости, по существу, параллельной контролируемой поверхности. Профиль поверхности может выявлять шероховатость поверхности и такие аномалии, как локальное уменьшение толщины объекта, обусловленное, например, коррозией.

Конкретно важным параметром, о котором можно судить по профилю поверхности, является глубина аномалии. Например, при контроле труб глубина пятна коррозии является критическим параметром для оценки целостности, поскольку она связана с сохраняющейся толщиной стенки.

Обычные способы определения профиля поверхности основаны на ультразвуковых измерениях в выбранных контрольных точках. Ультразвуковые измерения не могут выявить отличия между электропроводным объектом, подлежащим контролю, и непроводящими материалами, покрывающими этот объект, такими как теплоизоляция, краска или продукты коррозии. Поэтому обычно требуется удалить любые такие непроводящие материалы, например, посредством дробеструйной обработки. В случае труб и сосудов, работающих при высоких давлениях, это обычно требует вывода оборудования из эксплуатации, поскольку соображения безопасности часто запрещают любую подготовку поверхности во время работы. В частности, опасным может оказаться удаление продуктов коррозии, потому что это может привести к утечке. Существует потребность в новых, бесконтактных способах контроля, которые могли бы допустить непрерывную эксплуатацию.

В описании к европейскому патенту №321112 описан способ определения толщины стенки тарного средства под изоляцией. При осуществлении известного способа используют зонд, содержащий катушку-передатчик для индуцирования вихревых токов в объекте и систему-приемник для выдачи сигнала, отображающего изменения в напряженности магнитного поля. Известный способ предусматривает индуцирование вихревых токов в объекте, прием сигнала, отображающего вихревой ток, и сравнение убывания принимаемого сигнала за некоторый период времени с опорным убыванием, отображающим известную толщину стенки, в результате которого можно вынести суждение о толщине части стенки тарного средства.

При контроле объекта на предмет коррозии часто не требуется на самом деле определять толщину объекта или его стенки. Вместо этого зачастую будет достаточно проконтролировать доступную поверхность измерительным инструментом на предмет неровностей и аномалий. Такой подход представляет интерес, в частности, для объектов, которые имеют, по существу, гладкий профиль поверхности в момент установки, как обычно бывает в случае с трубопроводами или стенками контейнеров. Измеряя профиль поверхности по прошествии некоторого времени, можно обнаружить пятна коррозии.

Задача настоящего изобретения состоит в том, чтобы разработать новый способ определения профиля поверхности электропроводного объекта.

С этой целью способ определения профиля поверхности электропроводного объекта, предусматривающий использование зонда, содержащего передатчик, выполненный с возможностью индуцирования переходных вихревых токов в объекте, и приемник, выполненный с возможностью выдачи сигнала, отображающего напряженность магнитного поля или изменения в напряженности магнитного поля, причем передатчик и приемник образуют передающее и принимающее устройство, в соответствии с настоящим изобретением включает в себя этапы, на которых:

(а) выбирают калибровочную точку на поверхности и выбирают некоторое количество калибровочных положений передающего и принимающего устройства относительно этой калибровочной точки;

(б) определяют набор калибровочных значений путем определения - для каждого из калибровочных положений - характеристического значения сигнала, генерируемого в приемнике в ответ на переходные вихревые токи, индуцируемые в объекте передатчиком, причем это характеристическое значение связано с амплитудой сигнала;

(в) определяют калибровочную функцию, которая связывает калибровочные значения с относительным расположением калибровочного положения и калибровочной точки;

(г) выбирают набор контрольных точек на поверхности объекта и выбирают набор контрольных положений передающего и принимающего устройства в соответствии с этим набором контрольных точек;

(д) определяют набор контрольных значений путем определения - для каждого из контрольных положений - характеристического значения сигнала, генерируемого в приемнике в ответ на переходные вихревые токи, индуцируемые в объекте передатчиком;

и

(е) определяют профиль поверхности путем интерпретации набора контрольных значений с учетом калибровочной функции и при этом получают относительное расположение контрольных точек и соответствующих контрольных положений.

Изобретение основано на осознании заявителем того, что суммарную амплитуду сигнала, принимаемого зондом в ответ на переходные вихревые токи в объекте, можно использовать для количественной оценки расстояния между этим зондом и объектом. Проводя измерения симметрично в некотором количестве выбранных контрольных положений, можно таким образом получить профиль поверхности.

Передающее и принимающее устройство может содержать дополнительный (второй) приемник, отстоящий от первого приемника, а калибровочные значения и контрольные значения в этом случае определяют на основании сигналов, генерируемых в первом и втором приемниках в соответствующем положении передающего и принимающего устройства. Такое передающее и принимающее устройство полезно, в частности, когда оно ориентировано таким образом, что первый и второй приемники отстоят друг от друга, по существу, вдоль нормали к поверхности в точке исследования, и когда калибровочные значения и контрольные значения связаны с отношением характеристических значений сигналов, генерируемых в первом и втором приемниках.

Когда получают контрольные значения для более чем одного контрольного положения передающего и принимающего устройства или более чем одного положения приемника, соответствующего контрольной точке, контрольного значения можно интерпретировать как определяющие параметр, который является мерой некоторого электромагнитного свойства объекта в контрольной точке.

Соответственно, способ согласно настоящему изобретению можно использовать при определении коррекции для обычных измерений толщины стенки, когда толщина стенки определена на основании некоторой характеристики сигнала в любом из контрольных положений в соответствии с контрольной точкой, причем при коррекции учитывают уже определенный параметр, который является мерой некоторого электромагнитного свойства объекта в контрольной точке.

В весьма важных практических приложениях настоящего изобретения электропроводный объект покрыт продуктами коррозии в одной или более контрольных точках, а интерес представляет профиль истинной поверхности объекта под продуктами коррозии. Поэтому в настоящем изобретении также предложен способ определения профиля поверхности под продуктами коррозии, при котором дополнительно получают сигнал, отображающий отклик, генерируемый изолированными продуктами коррозии в приемнике в ответ на импульсное возбуждение из передатчика, и применяют коррекцию с учетом обусловленного продуктами коррозии вклада в суммарный сигнал, принимаемый в контрольном положении, соответствующем контрольной точке в месте коррозии.

Соответственно, коррекция включает в себя сравнение суммарного сигнала и сигнала, отображающего изолированные продукты коррозии, в момент времени или на интервале времени, когда вклад продуктов коррозии в сигнал доминирует в суммарном сигнале. Можно получить скорректированный сигнал, связанный с контрольной точкой в месте коррозии, причем в этом скорректированном сигнале исключен вклад продуктов коррозии, так что контрольное значение, связанное с контрольной точкой в месте коррозии, можно определить путем определения характеристического значения скорректированного сигнала.

В публикации №WO 02/16921 патентной заявки по «Договору о патентной кооперации», которая не была опубликована к дате приоритета настоящей заявки, описан способ контроля электропроводного объекта на наличие аномалии, при осуществлении которого обеспечивают получение импульсных сигналов вихревых токов для некоторого количества контрольных точек на объекте. Этот способ обеспечивает качественную индикацию наличия аномалии, если некоторое характеристическое значение одного из сигналов существенно отличается от нормы. В докладе "Соответствующая матрица для отображения профилей коррозии" авторов А.Э. Крауч и П.К. Портер ("Conformable array for mapping corrosion profiles" by A.E. Crouch and P.C. Porter), полученном из Internet 3 октября 2002 г., который был сделан на проведенной 23-24 января 2002 г. в Хьюстоне 14-й Ежегодной конференции по прочистке ершами, оценке целостности и ремонту трубопроводов (14th Annual Pipeline Pigging, Integrity Assessment & Repair Conference, Houston, 23-24 January 2002), описана совместимая матрица катушек датчиков, которую можно использовать для контроля трубопроводов. Работа этой матрицы не основана на возбуждении переходных вихревых токов и отслеживании сопровождающего их сигнала во времени, как в настоящем изобретении. Вместо этого катушки датчиков активизируются переменным током выбранной частоты на протяжении длительного периода времени, вследствие чего в контролируемом объекте генерируются стационарные вихревые токи. Посредством анализа полного сопротивления в комплексной форме можно обнаружить дефекты изготовления в стальном объекте, подвергнутом испытанию.

Далее будет приведено более подробное описание изобретения на примерах со ссылками на прилагаемые чертежи, при этом:

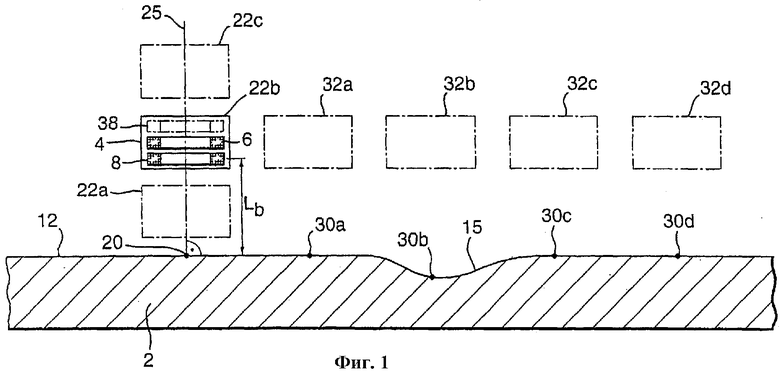

на фиг.1 условно показан первый конкретный вариант осуществления изобретения;

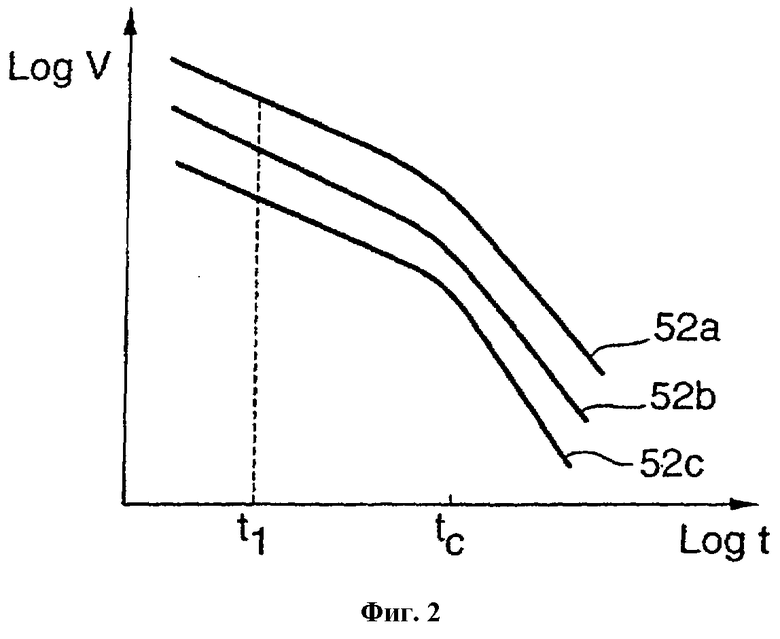

на фиг.2 условно показаны сигналы, генерируемые в приемнике, для разных вертикальных положений передающего и принимающего устройства над объектом;

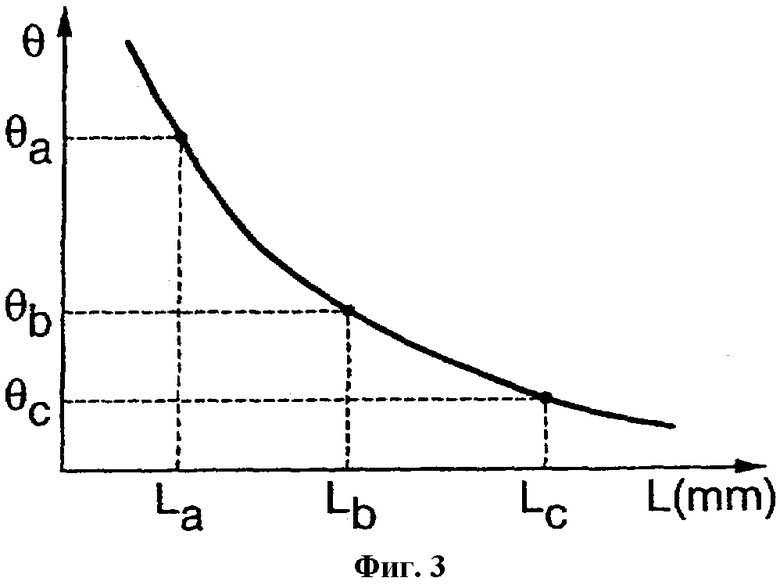

на фиг.3 условно показан пример калибровочной кривой, отображающей калибровочную функцию;

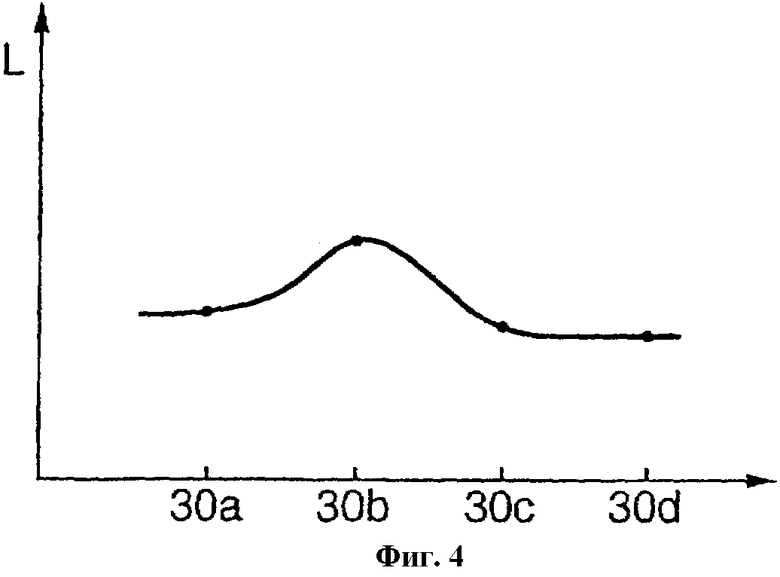

на фиг.4 показан профиль поверхности объекта, изображенного на фиг.1;

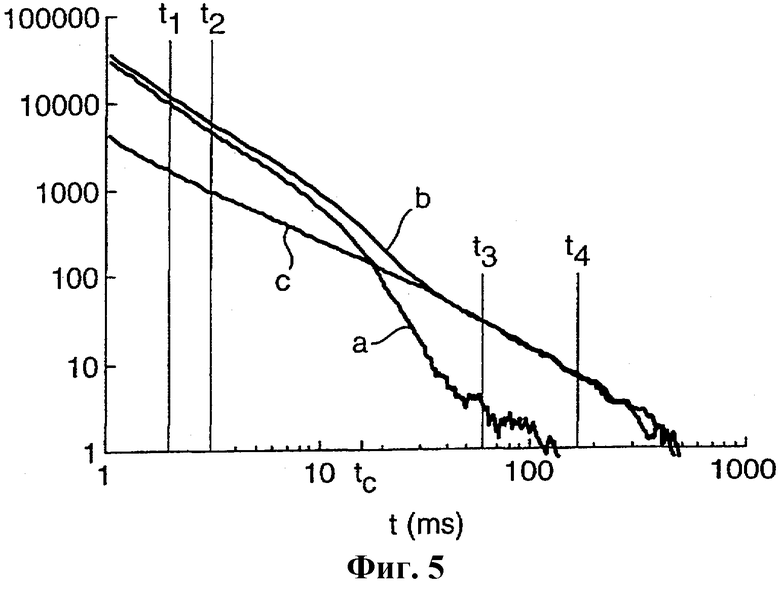

на фиг.5 показан пример сигналов, зарегистрированных для стальной трубы (а), стальной трубы с продуктами коррозии (b) и продуктов коррозии отдельно (с); и

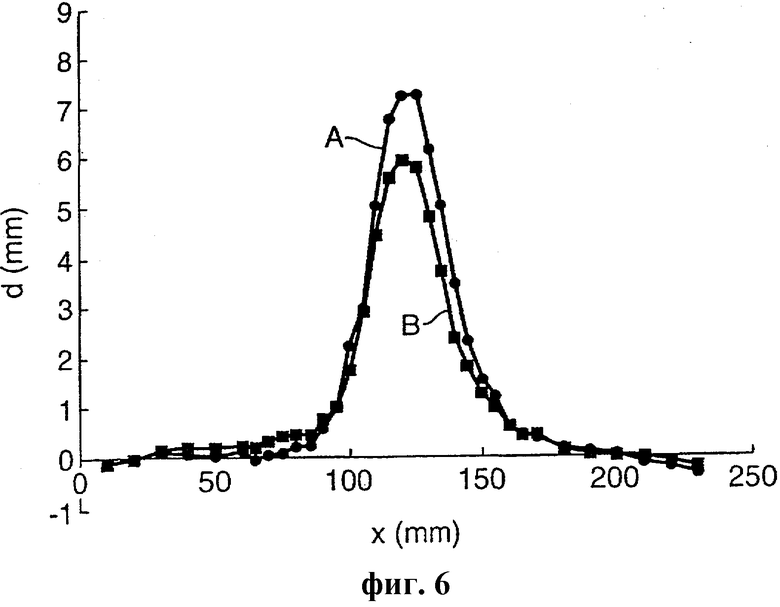

на фиг.6 показан пример профилей поверхности, определенных на дефекте в стальной трубе, которая была в одном случае (А) не заполнена, а в другом случае (В) - заполнена продуктами коррозии.

Обратимся теперь к фиг.1. Объект из электропроводного материала обозначен позицией 2, а зонд обозначен позицией 4. Зонд 4 содержит передающее и принимающее устройство, имеющее катушку-передатчик 6 для передачи электромагнитного поля и катушку-приемник 8. Катушка-передатчик 6 подключена к устройству (не показано), возбуждающему катушку-передатчик, а приемник подключен к устройству (не показано) для регистрации сигналов из приемника.

Расстояние между некоторой выбранной точкой в зонде 4 и поверхностью 12 объекта 2 обозначено символом L, а часть промежутка между зондом 4 и объектом 2 заполнена, например, краской или изолирующим слоем (не показан), покрывающей (покрывающим) поверхность 12. Поверхность 2 является поверхностью объекта, ближайшей к зонду. Объект 2 имеет аномалию на поверхности 12, а эта аномалия обозначена позицией 15.

Чтобы определить профиль поверхности, сначала проводят калибровку. С этой целью выбирают калибровочную точку 20 на поверхности 12, соответственно находящуюся в области поверхности без аномалий. Для зонда 4, включающего в себя передающее и принимающее устройство, выбирают набор калибровочных положений относительно этой калибровочной точки 20, соответственно находящихся на разных расстояниях L вдоль нормали к поверхности. На чертеже обозначены три калибровочных положения 22а, 22b и 22с, которые отстоят друг от друга вдоль нормали 25, проведенной через поверхность в калибровочной точке 20. Подходящий способ расположения зонда в разных калибровочных положениях может предусматривать, например, размещение пластиковых прокладок или стоп пластиковых прокладок известной толщины на поверхности и размещение зонда поверх них.

Затем определяют набор калибровочных значений, соответствующих набору калибровочных положений. Чтобы определить калибровочное значение, размещают зонд 4 в одном из калибровочных положений, например в положении 22b, находящемся на расстоянии Lb от поверхности 12. Вихревые токи в объекте индуцируют путем возбуждения катушки-передатчика 6 током I в течение конечного интервала времени. Как правило, длительность интервала времени выбирают так, чтобы по его истечении вихревые токи, генерируемые из-за включения тока I, исчезали. После отключения тока I вихревые токи снова генерируются в объекте 2 и вызывают появление изменяющегося магнитного поля в месте нахождения катушки-приемника 8, вследствие чего в этой катушке-приемнике индуцируется напряжение V.

На фиг.2 условно показаны сигналы 52а, 52b, 52с, которые можно получить, когда напряжение V, измеряемое в катушке-приемнике 8, регистрируется как функция времени t после отключения тока I, если зонд 4 находится в калибровочных положениях, соответственно обозначенных позициями 22а (соответствует расстоянию La), 22b (соответствует расстоянию Lb) и 22с (соответствует расстоянию Lc). На чертеже показано - в удвоенном логарифмическом масштабе, что суммарная амплитуда сигнала увеличивается с уменьшением расстояния между катушкой-приемником 8 в зонде 4 и поверхностью 12, т.е. что для выбранного момента времени сигнал становится тем мощнее, чем ближе к поверхности оказывается катушка-приемник. Сигналы, показанные на фиг.2, демонстрируют скорость убывания, которая меньше в начале кривой и больше в моменты, наступающие после некоторого критического времени tC. Критическое время tC - это время, которое требуется для распространения вихревых токов от одной поверхности стенки до другой, и поэтому оно является мерой толщины объекта 2.

Обычно не нужно получать весь временной сигнал, как показано на фиг.2, чтобы определить характеристическое значение, которое связано с суммарной величиной (амплитудой) сигнала. Суммарная величина сигнала может быть получена уже из начальной части сигнала, длящейся до наступления критического времени tC (которое составляет что-нибудь порядка 10 мс для стальных объектов толщиной несколько миллиметров). Таким образом, чтобы определить профиль поверхности, в общем случае не нужно пропускать вихревые токи через объект. Измерения толщины стенки всегда требуют времен измерения, достаточно длительных для распространения вихревых токов через объект. Следовательно, если используют лишь начальную часть сигнала, то способ получает дополнительное преимущество меньших времен измерения по сравнению с измерениями толщины стенки. Кроме того, обнаружено, что путем анализа амплитуды принимаемого сигнала можно анализировать меньшие поверхностные аномалии, чем при измерениях толщины стенки.

Специалист в данной области техники поймет, что существуют различные пути определения характеристического значения, которое связано с амплитудой сигнала. Например, можно регистрировать напряжение V(t1) в некоторый выбранный момент t1 времени, предпочтительно - в начальной части сигнала, когда сигнал обладает наибольшей мощностью. Тогда подходящее характеристическое значение θ можно определить следующим образом:

где I - ток возбуждения катушки-передатчика. По всему тексту описания и формулы изобретения единицами напряжения являются вольты, единицами тока - амперы, единицами времени - секунды, а единицами расстояния - метры.

Можно также регистрировать сигнал V(t1) напряжения в разные моменты ti (i=1,..., n) времени и заменять член V(t1) в уравнении (1) суммой

или интегралом напряжения по выбранному интервалу времени прохождения сигнала. Во всех случаях получается характеристическое значение, которое связано с суммарной амплитудой сигнала.

На фиг.3 показан график характеристических значений θа, θb, θс, определенных для калибровочных положений 22а, 22b, 22с, представленных на фиг.2, в зависимости от соответствующих расстояний от поверхности. Очевидно, что при наличии других калибровочных положений можно получить больше калибровочных значений. Сплошная кривая, изображенная на фиг.3, является представлением калибровочной функции, которая связывает характеристическое значение с относительным расположением калибровочной точки и калибровочного положения.

Переходя теперь к обсуждению фиг.1, отмечаем, что после определения калибровочных значений выбирают некоторое количество контрольных положений на поверхности 12. Для ясности, на фиг.1 показаны лишь четыре контрольные точки 30а, 30b, 30с и 30d, расположенные в линию на поверхности 12. Очевидно, что на практике возможен выбор большего количества точек и другого расположения, например расположения в виде матрицы.

В соответствии с контрольными точками выбирают некоторое количество контрольных положений передающего и принимающего устройства. На фиг.1 указаны четыре положения 32а, 32b, 32с и 32d зонда 4, включающего в себя передающее и принимающее устройство, причем эти положения расположены вдоль линии, нормальная проекция которой на поверхность 12, по существу, совпадает с траекторией, соединяющей контрольные точки.

Для каждого из контрольных положений определяют контрольную точку. Как правило, возбуждение передатчика, прием сигнала и вычисление контрольного значения на основании характеристического значения принимаемого сигнала осуществляют так же, как при определении калибровочных значений. Подобно калибровочному значению контрольное значение тоже связано с амплитудой соответствующего сигнала.

Пользуясь ранее определенной калибровочной функцией, которая представлена на фиг.3, для каждого из контрольных положений, рассчитанных исходя из выбранной точки в зонде, можно определить вышеупомянутую соответствующую контрольную точку. Поскольку местонахождение и ориентация передающего и принимающего устройства в соответствующем контрольном положении в пространстве известны, определение расстояния соответствует определению относительного расположения контрольной точки и соответствующего контрольного положения.

На фиг.4 показан получаемый профиль поверхности, при этом по абсциссе указаны контрольные точки, а по ординате - определенное расстояние между соответствующими контрольными точками и контрольными положениями. Чтобы определить количественный профиль поверхности, следует учесть известное относительное расположение контрольных положений друг относительно друга.

Теперь будут рассмотрены несколько модификаций и соответствующих им конкретных вариантов осуществления вышеизложенного изобретения.

Калибровочную функцию можно с удобством представить аналитической функцией, чтобы облегчить оценку с помощь компьютера. Эту аналитическую функцию можно определить, в частности, на основании теоретического подхода, который обладает тем преимуществом, что приходится определять меньше калибровочных значений.

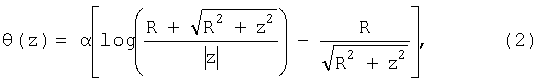

Вывод теоретического выражения сделан в предположении, что объект имеет плоскую поверхность и что вихревые токи, генерируемые в объекте, проходят вокруг нормали к поверхности в калибровочной точке в пределах радиуса R, так что сила Iес вихревых токов в зависимости от радиуса r от нормали имеет вид Iec(r)=Iec0 для r≤R и Iес(r)=0 для r>R, где Iec0 - постоянный вихревой ток. Тогда характеристическое значение θ, определенное в уравнении (1), подчиняется следующей зависимости:

где

z - расстояние от зонда (приемника) до калибровочной точки вдоль нормали к поверхности, а

α - безразмерный коэффициент пропорциональности, который учитывает такие инструментальные факторы, как размеры и количество витков катушки-приемника и усиление электронных усилителей приемника, и который, кроме того, является мерой электромагнитных свойств контролируемого объекта, в частности, таких, как произведение σ·μ удельной электрической проводимости σ (единицы измерения: Ом-1·м-1) и магнитной проницаемости μ (единицы измерения: В·с·А-1·м-1) материала объекта.

Обнаружено, что существует хорошее согласование между калибровочными значениями, определенными в соответствии с уравнением (1) в практических экспериментах, и теоретическим выражением (2), если для R и α выбраны подходящие значения. Параметры R и α можно определить, например, путем приближения уравнения (2) методом наименьших квадратов согласно некоторому ограниченному количеству калибровочных значений с учетом известных расстояний между калибровочными положениями и калибровочной точкой. Можно осуществить обращение уравнения (2) с тем, чтобы можно было определять расстояние z в зависимости от контрольного значения, измеренного в контрольном положении.

В примерах, рассмотренных выше, передающее и принимающее устройство образовано одной катушкой-передатчиком и одной катушкой-приемником, которые ориентированы параллельно друг другу. Можно также использовать отличающиеся передающие и принимающие устройства. Катушку-приемник можно ориентировать перпендикулярно катушке-передатчику, и их можно разнести в поперечном направлении относительно поверхности исследуемого объекта. Также можно использовать единственную катушку, служащую сначала передатчиком магнитного импульса, а потом - приемником магнитного поля, генерируемого вихревыми токами.

Конкретно полезное передающее и принимающее устройство содержит два отстоящих друг от друга приемника. На фиг.1 позицией 38 обозначена вторая катушка-приемник, которая расположена параллельно и соосно первой катушке-приемнику 8. Суммарный сигнал, генерируемый в приемнике, в этом случае включает в себя сигнал, генерируемый в первой катушке-приемнике 8, и сигнал, генерируемый во второй катушке-приемнике 38. Эти катушки-приемники надлежащим образом разнесены на некоторое расстояние - порядка диаметра катушек-приемников.

Располагая два приемника на некотором расстоянии друг от друга, можно измерять некоторое свойство магнитного поля, обусловленного вихревыми токами в объекте 2, на разных расстояниях от поверхности 12. В частности, когда два, по существу, идентичных приемника расположены так, что оказываются отстоящими друг от друга вдоль нормали к поверхности, можно определить отклонение упомянутого свойства магнитного поля по отклонению сигналов, принимаемых в двух приемниках. Когда приемники представляют собой катушки-приемники, расстояние между катушкой-приемником, которая ближе к поверхности, и этой поверхностью выбирают так, чтобы оно оказалось приблизительно такого же порядка, как диаметр катушек-приемников.

Соответственно, в этом случае оценивают отношение первого и второго характеристических значений θ' и θ" сигналов, генерируемых соответственно в первом и втором приемниках. Например, когда характеристическое значение для каждого из этих сигналов определяют в соответствии с уравнением (1) с использованием одного и того же момента t1 времени, получается уравнение

где V'(t1) и V"(t1) - напряжения в момент t1 времени в первой и второй катушках-приемниках соответственно. Должно быть ясно, что можно также регистрировать сигналы V'(ti) и V"(ti) напряжения в разные моменты ti (i=1,..., n) времени и заменять члены V'(t1) и V"(t1) в уравнении (3) суммой зарегистрированных напряжений или интегралом по выбранному интервалу времени.

Такое отношение характеристических значений можно использовать для определения калибровочных значений и измеренных значений при осуществлении способа согласно настоящему изобретению. Каждое из характеристических значений связано с амплитудой сигнала, присущей сигналу, генерируемому в первом или втором приемнике. Специалист в данной области техники поймет, что не обязательно явным способом определять первое и второе характеристическое значение по отдельности. Для осуществления способа согласно настоящему изобретению достаточно, чтобы они были явно отображены в калибровочных значениях и контрольных значениях, которые определяются, например, при использовании электронной схемы, осуществляющей деление напряжений V'(t1) и V"(t1).

Отношение характеристических значений отображает градиент некоторого свойства магнитного поля, например напряженности магнитного поля или изменения во времени напряженности магнитного поля. Должно быть ясно, что градиент можно определить и по-другому, например, как некоторую разность сигналов, деленную на расстояние между катушками-приемниками.

Возможности использования такого градиента для определения расстояния от зонда до поверхности можно пояснить следующим образом. Обращаясь сначала к фиг.1, отметим, что когда проводят калибровочное измерение с помощью зонда, расположенного над калибровочной точкой 20, магнитное поле, возникающее в объекте 2 благодаря вихревым токам, имеет напряженность, которая является наибольшей около поверхности 12 и постепенно уменьшается до нуля по мере удаления от объекта 2. Таким образом, магнитное поле является наиболее сильным вблизи к поверхности и ослабевает с увеличением расстояний. Когда зонд находится в калибровочном положении 22а, обе катушки-приемники расположены близко к объекту, а различие в магнитном поле между двумя положениями катушек-приемников относительно велико. В результате возникнет большое различие между сигналами, генерируемыми в катушках-приемниках, а значит и большое отношение θ'/θ" характеристических значений. С другой стороны, когда зонд находится в положении 22с, градиент магнитного поля становится гораздо меньше, так что можно ожидать, что у обоих приемников будет (почти) одинаковая напряженность поля, вследствие чего они будут принимать почти одинаковый сигнал. Можно получить калибровочную функцию, связывающую отношение θ'/θ" характеристических значений с расстоянием от поверхности, аналогичную калибровочной функции, представленной на фиг.3. Пользуясь этой калибровочной функцией, можно получить неизвестное расстояние между контрольным положением и контрольной точкой.

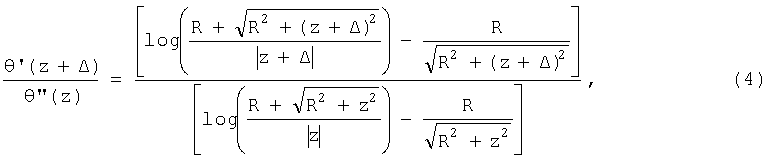

В случае двух приемников также оказывается возможным определение аналитического выражения для калибровочной функции; например, для случая, описанного в связи уравнением (2), получаем:

где Δ - расстояние между приемниками, а другие символы имеют такой же смысл, что и упомянутые выше.

В уравнении (4) больше не содержится коэффициент α пропорциональности. Это иллюстрирует важное преимущество измерения с помощью двух катушек-приемников, а именно то, что измерения в этом случае значительно меньше зависят от электромагнитных свойств контролируемого объекта.

Электромагнитные свойства контролируемого объекта, в частности произведение σ·μ, определение которому дано выше, могут изменяться между различными контрольными точками и калибровочной точкой. Это является источником погрешности в способах контроля, основанных на переходных вихревых токах, которая в общем случае ограничивает точность количественных измерений. Способ согласно настоящему изобретению, при осуществлении которого используют два отстоящих друг от друга приемника и оценивают отклонение магнитного поля, возникающего из-за вихревых токов, позволяет определять профиль поверхности с большей точностью и с учетом влияния изменения электромагнитных свойств.

Отметим, что коэффициент R в уравнениях (2) и (4) может претерпевать некоторое изменение с изменением электромагнитных свойств и геометрии испытуемого образца. Этот эффект может также быть учтен в случае расположения одной или более дополнительных катушек-приемников, отстоящих от первой и второй катушек-приемников. Комбинируя пары характеристических значений, определенных путем использования отдельных катушек-приемников, можно получить два или более независимых уравнений, аналогичных уравнению (4), которые можно решить как относительно R, так и относительно z.

Способ согласно настоящему изобретению можно использовать для определения параметра, который связан с некоторым электромагнитным свойством объекта, в точке поверхности, где осуществляется контроль. В связи с фиг.2 рассмотрено, как можно определить параметр α на основании измерений в разных калибровочных положениях передающего и принимающего устройства, соответствующих калибровочной точке. Аналогично, на основании уравнения (2) также можно оценить измерения, во время которых катушка-передатчик неподвижна, и получить при этом характеристические значения сигналов при разных расстояниях от приемника до точки на поверхности.

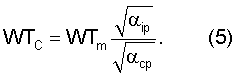

Когда значение параметра α определено для некоторой калибровочной точки на поверхности, где α=αср, и для некоторой контрольной точки, где α=αip, эти значения можно использовать для определения скорректированной толщины стенки принимающего устройства, соответствующей калибровочной точке. Это будет пояснено ниже.

При измерении неизвестной толщины стенки приходится учитывать три толщины стенки: (1) фактическую толщину стенки или истинную толщину стенки, (2) измеренную толщину стенки (перед коррекцией) и (3) скорректированную толщину стенки. Коррекцию измеренной толщины стенки проводят, чтобы получить толщину стенки, которая ближе к фактической толщине стенки, чем измеренная толщина стенки перед коррекцией.

В данной области техники известно, как можно определить толщину стенки на основании характеристики сигналов, которые генерируются в любом из приемников, рассмотренных выше, и имеют в общем случае форму, показанную на фиг.1.

При осуществлении одного известного способа проводят количественную оценку критического времени сигналов, которое уже рассматривалось в связи с фиг.1. Другой способ предусматривает вычисление интеграла сигналов по времени между двумя предварительно определенными моментами времени и получение информации о толщине из вычисленного значения. Дополнительный способ основан на определении времени, необходимого для уменьшения сигнала от некоторого первого значения до некоторого второго значения, и получении толщины на основании связи между толщиной стенки и этим временем.

Все эти способы основаны на калибровке с использованием измерений на объекте с известной толщиной стенки и, как таковые, позволяют получить измеренную толщину WTm стенки в контрольной точке, не скорректированную с учетом влияния различающихся электромагнитных свойств в калибровочной точке и в контрольной точке.

Скорректированную толщину WTm стенки в контрольной точке, учитывающую влияние разных электромагнитных свойств, можно с удобством определить из соотношения

В соответствии с еще одним аспектом настоящего изобретения можно учесть влияние продуктов коррозии. Этот аспект изобретения важен, в частности, когда нежелательно удалять продукты коррозии, например, посредством дробеструйной обработки. Например, если нужно подвергнуть контролю подверженный коррозии стальной объект, который работает при высоком внутреннем давлении, механическое удаление продуктов коррозии может дополнительно ухудшить конструктивную целостность перед оценкой тяжести последствий коррозии. В таких ситуациях необходим способ, который позволит измерить истинный профиль поверхности электропроводного объекта под продуктами коррозии. Обнаружено, что, когда продукты коррозии стали подвергают измерению с использованием переходных вихревых токов, приемник получает сигнал, хотя эти продукты являются непроводящими. Следовательно, продукты коррозии являются источником погрешности, когда на объектах, подвергшихся коррозии, проводят измерения с использованием вихревых токов. Сигнал, обусловленный продуктами коррозии, вносит вклад в суммарный сигнал от объекта, подвергшегося коррозии, тогда как при определении профиля поверхности или толщины стенки объекта обычно интересует лишь сигнал, обусловленный не подвергшейся коррозии частью объекта.

Фиг.5 иллюстрирует обусловленный продуктами коррозии вклад в сигнал. Сигналы переходных вихревых токов показаны в произвольных единицах как функция времени t. Кривая а) иллюстрирует сигнал, полученный от стального образца толщиной 6,5 мм, причем зонд располагался на расстоянии 22 мм над ближайшей поверхностью образца. Кривая b) иллюстрирует сигнал, полученный, когда на стальной образец был осажден слой продуктов коррозии толщиной 12 мм, причем расстояние между зондом и поверхностью стального образца, а также все остальные условия измерения поддерживались такими же, как при измерении, в результате которого была построена кривая а). Соответственно, расстояние между зондом и ближайшей поверхностью слоя продуктов коррозии в этом эксперименте составляло 22 мм-12 мм=10 мм. Кривая с) иллюстрирует сигнал, полученный только от слоя продуктов коррозии толщиной 12 мм, когда зонд находился на расстоянии 10 мм над ближайшей поверхностью этого слоя. Обнаружено, что сумма кривых а) и с) дает приемлемое согласование с кривой b).

В общем, обнаружено, что суммарная форма сигнала, полученного в результате наличия продуктов коррозии стали, относительно независима от точного химического состава, толщины и формы продуктов коррозии.

Фиг.5 показывает, что продукты коррозии вносят вклад в суммарную амплитуду сигнала. Их вклад в суммарный сигнал, иллюстрируемый кривой b), является относительно наименьшим в начальной части и наибольшим на последующих интервалах времени после истечения критического времени.

На фиг.5 видно, что, начиная с момента примерно 30 мс и далее, сигнал, обусловленный продуктами коррозии, дает доминирующий вклад в суммарный сигнал. Поэтому последующие интервалы времени можно использовать для адаптации способа согласно настоящему изобретению с целью коррекции сигнала, учитывающей влияние продуктов коррозии, вследствие чего оказывается возможным получение истинного нижележащего профиля электропроводной поверхности (стали). Соответственно, это делают путем сравнения суммарного сигнала, полученного с поверхности в месте коррозии, с сигналом, отображающим изолированные продукты коррозии, в момент времени или на интервале времени, когда обусловленный продуктами коррозии вклад в сигнал доминирует в суммарном сигнале. Таким образом, можно определить вклад продуктов коррозии в суммарный сигнал, а также можно определить скорректированный сигнал, из которого вклад продуктов коррозии исключен. Поэтому, соответственно, когда продукты коррозии присутствуют в одной или более контрольных точек, в которых надо определить профиль поверхности, такой скорректированный сигнал, определенный для каждой из этих контрольных точек, и характеристические значения скорректированных сигналов используют для определения контрольных значений, а значит - и профиля поверхности. Скорректированный сигнал можно вычислить как разность между суммарным сигналом и сигналом, отображающим отклик, генерируемый изолированными продуктами коррозии, умноженный на некоторый весовой коэффициент. Этот весовой коэффициент можно определить путем сравнения суммарного сигнала и сигнала, отображающего изолированные продукты коррозии, в момент времени или на интервале времени, когда обусловленный продуктами коррозии вклад в сигнал доминирует в суммарном сигнале.

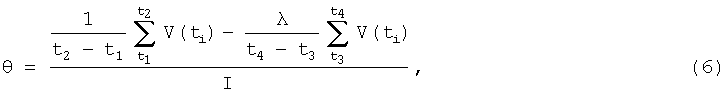

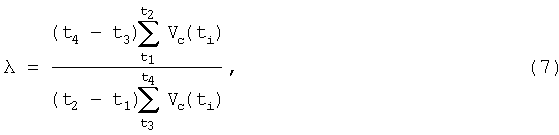

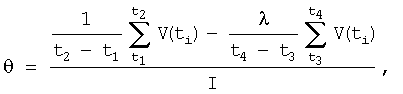

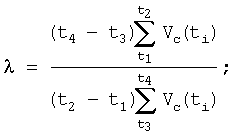

Теперь будет приведено пояснение подходящего метода реализации этого определения. В этом примере делается допущение об использовании передающего и принимающего устройства с одной катушкой-приемником. Суммарный сигнал от проводящего объекта и продуктов коррозии измеряется как напряжение V(ti) в катушке-приемнике в различные моменты ti времени между моментами t1 и t2 времени в начальной части сигнала, подчиняющегося влиянию магнитного поля вихревых токов в проводящем объекте, и между моментами t3 и t4 времени на более позднем интервале времени, когда в суммарном сигнале доминирует вклад продуктов коррозии, причем этот более поздний временной интервал обычно наступает после истечения критического времени. На фиг.5 показан пример моментов t1, t2, t3 и t4 времени. Затем вычисляют характеристическое значение сигнала следующим образом:

где λ - безразмерный параметр, который будет пояснен ниже, а другие символы имеют тот же смысл, что и упомянутые выше.

Параметр λ служит для проведения коррекции с учетом влияния продуктов коррозии. Этот параметр определяют на основании сигнала, представляющего собой сигнал, полученный от изолированных продуктов коррозии. Сигнал напряжений, Vc (здесь индекс «с» обозначает продукты коррозии), в основном, аналогичен тому, который иллюстрируется кривой с) на фиг.5. Как правило, на практике можно удалить малую часть продуктов коррозии с объекта для проведения такого опорного измерения, которое обычно проводят аналогично измерению суммарного сигнала, описанному выше. Если это невозможно, то в принципе можно использовать некоторый опорный замер, полученный на других продуктах коррозии стали. Тогда параметр λ вычисляют, пользуясь следующим выражением:

С помощью этого параметра λ исключают вклад продуктов коррозии при определении характеристического значения θ в уравнении (6).

Должно быть ясно, что вышеописанный способ коррекции суммарного сигнала с учетом вклада продуктов коррозии может быть в общем случае применен к сигналам переходных вихревых токов независимо от способа определения профиля поверхности.

Пример

Определяли профиль поверхности на естественном коррозионном дефекте (аномалии) в стальной трубе. Дефект был приблизительно круглым и имел диаметр около 35 мм на поверхности стали. Сначала из области дефекта удаляли продукты коррозии. Затем посредством ультразвуковых измерений определяли глубину дефекта, которая оказалась равной 7,9 мм.

Использовали зонд, показанный на фиг.1 и содержащий одну катушку-приемник.

На основании измерения, проведенного отдельно на продуктах коррозии, определяли параметр λ аналогично тому, как это проиллюстрировано на фиг.5, кривая с), для интервалов времени [t1, t2]=[2 мс, 3 мс] и [t3, t4]=[60 мс, 160 мс]. С помощью уравнения (7) значение λ определилось как λ=260.

В не подверженной коррозии области трубы выбрали калибровочную точку, а сигнал дал калибровочные значения, которые определялись для 8 калибровочных положений, выбранных на расстоянии от 22 мм до 51 мм над калибровочной точкой. Затем вычисляли калибровочные значения как характеристическое значение, соответствующее уравнению (6), при этом задавали параметр λ на уровне λ=0 (что соответствует отсутствию продуктов коррозии в калибровочной точке) и строили зависимость калибровочных расстояний с получением калибровочной кривой как графического преставления калибровочной функции.

Затем на верхнюю поверхность трубы клали деревянную линейку, пересекая область дефекта, из которой были удалены продукты коррозии. Перемещали зонд над множеством контрольных точек вдоль линейки, при этом сигнал (напряжение в катушке-приемнике) измеряли на интервалах времени [t1, t2]=[2 мс, 3 мс] и [t3, t4]=[60 мс, 160 мс]. Определяли первый набор контрольных значений (набор А) в соответствии с уравнением (6), при этом задавали параметр λ на уровне λ=0 (что соответствует отсутствию продуктов коррозии).

Затем искусственно заполняли область дефекта продуктами коррозии таким образом, что получалась гладкая внешняя поверхность. Зонд еще раз перемещали над множеством контрольных точек вдоль линейки, и при этом снова измеряли сигнал тем же образом и на тех же интервалах времени. Вследствие измерения этого сигнала оказались определенными с использованием уравнения (6) уже два набора калибровочных значений, при этом задавали параметр λ на уровне λ=0 для одного набора (набора В, что соответствует отсутствию коррекции для учета влияния продуктов коррозии) и на уровне λ=260 для другого набора (набора С, что соответствует проведению коррекции для учета влияния продуктов коррозии).

Используя каждый набор контрольных значений, определяли профиль поверхности с помощью калибровочной кривой. Результаты для наборов А и В показаны на фиг.6, причем координата «х» по оси абсцисс отображает положение зонда вдоль линейки, а координата "d" по оси ординат отображает глубину со стороны линейки, контактирующей с поверхностью. Глубина дефекта, определенная для случая, когда в дефекте нет продуктов коррозии («набор А»), составляла 7,2 мм, что хорошо согласовалось с данными ультразвукового измерения. При наличии продуктов коррозии, но при отсутствии коррекции глубина дефекта определилась равной 5,9 мм. Следовательно, оценка глубины дефекта в этом случае оказалась значительно заниженной. Когда профиль поверхности определяли на основании кривой С, получался профиль поверхности, который накладывается на кривую, обозначенную символом А на фиг.6, и который вследствие этого не показан на чертеже для обеспечения ясности изображения. Влияние продуктов коррозии, описанное таким образом, было скорректировано, и в этом случае была получена глубина дефекта, составившая 7,4 мм.

Должно быть понятно, что можно также определить скорректированную толщину стенки с учетом влияния продуктов коррозии на сигнал.

Должно быть ясно, что для осуществления способа согласно настоящему изобретению можно использовать зонд, который содержит совокупность передающих и принимающих устройств, вследствие чего измерения в различных контрольных положениях (или калибровочных положениях) можно проводить эффективнее, чем путем перемещения зонда каждый раз.

Соответственно, приемники, предназначенные для использования с настоящим изобретением, могут быть катушками. В этом случае свойство магнитного поля, отображаемое в сигнале, поступающем из приемника, представляет собой изменение напряженности магнитного поля во времени. В альтернативном варианте приемники могут быть датчиками Холла, или - когда сигналы из катушек подвергают интегрированию по времени, уже эти сигналы отображают напряженность магнитного поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНИТОРИНГ ТОЛЩИНЫ СТЕНКИ | 2003 |

|

RU2323410C2 |

| СПОСОБ КОНТРОЛЯ ОБЪЕКТА ИЗ ЭЛЕКТРИЧЕСКИ ПРОВОДЯЩЕГО МАТЕРИАЛА | 2001 |

|

RU2283488C2 |

| ИЗМЕРЕНИЕ ТОЛЩИНЫ СТЕНКИ ЭЛЕКТРИЧЕСКИ ПРОВОДЯЩЕГО ОБЪЕКТА | 2001 |

|

RU2260172C2 |

| УСТРОЙСТВО ТЕХНИЧЕСКОГО КОНТРОЛЯ С ПОМОЩЬЮ ВИХРЕВЫХ ТОКОВ | 1997 |

|

RU2183008C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК РЧ ПЕРЕДАЮЩЕЙ ЦЕПИ | 2011 |

|

RU2574312C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО ЧАСТОТНОГО ЗОНДИРОВАНИЯ | 2011 |

|

RU2502092C2 |

| СКВАЖИННОЕ УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОМАГНИТНОГО ЗОНДИРОВАНИЯ В ПРОЦЕССЕ БУРЕНИЯ | 2023 |

|

RU2829287C1 |

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

| СПОСОБ И ЗОНД ДЛЯ ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ МАТЕРИАЛА В ДОМЕННОЙ ПЕЧИ | 2015 |

|

RU2663015C2 |

| СПОСОБ АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2825120C1 |

Изобретение относится к измерительной технике. Сущность: изобретение предусматривает использование зонда, содержащего передающее и принимающее устройство для индуцирования переходных вихревых токов в объекте и для выдачи сигнала. На поверхности объекта выбирают калибровочную точку и некоторое количество калибровочных положений передающего и принимающего устройства. Определяют набор калибровочных значений путем определения характеристического значения, связанного с амплитудой сигнала, генерируемого в приемнике в ответ на переходные вихревые токи, индуцируемые в объекте. Определяют калибровочную функцию. Выбирают набор контрольных точек на поверхности объекта и набор соответствующих контрольных положений передающего и принимающего устройства. Определяют набор контрольных значений путем характеристического значения сигнала, генерируемого в приемнике в ответ на переходные вихревые токи, индуцируемые в объекте передатчиком. Определяют профиль поверхности путем интерпретации набора контрольных значений с использованием калибровочной функции, и при этом получают относительное расположение контрольных точек и соответствующих контрольных положений. 13 з.п. ф-лы, 6 ил.

где tk(k=l,..., 4) - моменты времени после отключения передатчика, причем моменты времени t1<t2 находятся в начальной части сигнала, а моменты времени t3<t4 находятся в более поздней части сигнала;

V(ti) - напряжения, отображающие суммарный сигнал в приемнике в различные моменты времени на протяжении интервалов времени [t1, t2] и [t3, t4];

I - ток возбуждения передатчика;

и Vc(ti) - напряжения, отображающие сигнал в приемнике, обусловленный изолированными продуктами коррозии, в различные моменты времени на протяжении интервалов времени [t1, t2] и [t3, t4].

| ЕР 0321112 А1, 21.06.1989 | |||

| US 4929898 А, 29.05.1990 | |||

| Способ испытания системы смазки подшипников турбохолодильника и установка для его осуществления | 1981 |

|

SU1017061A1 |

| Способ электромагнитного импульсного контроля объектов | 1981 |

|

SU957093A1 |

| Устройство для импульсного вихретокового контроля | 1986 |

|

SU1323945A1 |

Авторы

Даты

2007-05-20—Публикация

2003-02-26—Подача