Область техники, к которой относится изобретение

Данное изобретение относится к мониторингу толщины стенки объекта, имеющего электрически проводящую стенку. Изобретение относится, в частности, к способу мониторинга, основанному на измерении переходных вихревых токов.

Понятие мониторинг используется в описании и в формуле изобретения для обозначения повторного измерения толщины стенки в выбранном месте проверки в течение длительного периода времени. Способ позволяет обнаруживать небольшие изменения толщины стенки в месте проверки с достаточной точностью (воспроизводимостью) для определения, например, скорости коррозии стенки трубопровода.

Уровень техники

Способы оценки толщины стенки электрически проводящего объекта с помощью возбуждения и измерения ответа в виде переходных вихревых токов, известны в уровне техники. Зонд, содержащий передающее средство и приемное средство, помещают вблизи поверхности объекта, ближней поверхности. Приводят в действие передатчик, например включают и резко выключают, для наведения в объекте переходных вихревых токов. Поскольку возбуждение часто выполняют посредством работы передающего средства в импульсном режиме, то эти способы называют также способами импульсных вихревых токов. Вихревые токи вызывают изменяющееся во времени магнитное поле, которое создает сигнал в приемном средстве. Принятый сигнал часто записывают как функцию от времени. Толщину стенки можно оценивать посредством характеристической величины сигнала, которая соотносится с характеристическим временем сигнала, и это время соотносится с толщиной стенки.

Способы импульсных вихревых токов подходят для измерения через изолирующие слои или через продукты коррозии. Следует отметить, что понятие толщины стенки в отношении способов импульсных вихревых токов используется в описании и в формуле изобретения для обозначения толщины металлической части стенки.

В заявке на европейский патент ЕР 0321112 А1 раскрыт способ обнаружения коррозии стенок контейнера. Принятый сигнал, полученный с помощью этого способа, затухает со временем. В начальный период времени сразу после выключения передатчика сигнал затухает с относительно низкой скоростью. В последующий период времени сигнал затухает с большей скоростью. Характеристическое время, в течение которого происходит переход от медленного к быстрому затуханию, которое также называется критическим временем, является мерой толщины стенки объекта. Поэтому, в соответствии с известным способом, величину толщины стенки можно получить посредством сравнения в течение периода времени затухания сигнала с опорным затуханием, полученным для известной толщины стенки, при этом указанный период времени включает, по меньшей мере, часть времени за пределами критического времени.

В заявке на европейский патент ЕР 0910784 А1 раскрыт другой способ определения толщины стенки объекта при помощи сигнала, представляющего затухание вихревых токов. Сигнал, принимаемый с помощью этого способа, имеет в целом форму, сходную с формой сигнала, оцениваемого в ЕР 321112 А1. Однако в данном случае толщину стенки определяют из длины интервала времени, в течение которого сигнал затухает от первой величины сигнала до второй величины сигнала, при этом используется заданное соотношение между длиной этого интервала времени и толщиной стенки.

В статье "Применение способа реконструкции сигнала для оценки сигналов импульсных вихревых токов" Х.-М.Томаса и Г.Виттига, NDT International, том 18, №5, октябрь 1985, стр.251-255, раскрыт другой способ импульсных вихревых токов для определения остаточной толщины коррелированных стенок контейнера из аустенитной стали. В этом способе используют цепочки относительно коротких импульсов передатчика, так что как нарастающий, так и спадающий фронты импульса вызывают вихревые токи. Принимаемые с помощью этого способа сигналы начинаются, приблизительно, с нулевой амплитуды, возрастают до максимума, после чего их график пересекает нулевую амплитуду в направлении отрицательного максимума, от которого они затухают до нуля. Толщину стенки можно определять из длины интервала времени между началом импульса передатчика и точкой первого пересечения графика с нулевым уровнем.

Известные способы импульсных вихревых токов используют для инспекции толщины стенки, при этом оцениваемую толщину стенки сравнивают с номинальной толщиной стенки, например, не подверженного коррозии объекта после изготовления или не подвергнутой коррозии части инспектируемого объекта. Кроме того, известные способы используют для инспекции объекта в разных местах, например вдоль или по окружности трубопровода, для распознавания мест, где происходит коррозия.

Однако до настоящего времени было невозможно использовать способы импульсных вихревых токов для мониторинга толщины стенки, в котором одно и то же место повторно инспектируется. Это обусловлено тем, что известные способы не являются достаточно точными для обеспечения надежного количественного сравнения измерений, выполненных в различные моменты времени в течение дней, недель, месяцев и даже лет. Такое длительное время мониторинга необходимо, например, когда следует определить скорость коррозии. Типичные скорости коррозии стального трубопровода составляют порядка одного или нескольких миллиметров в год или меньше. Проблемы с воспроизводимостью известных способов возникают, в частности, когда подлежащие инспекции объекты выполнены из магнитного материала, такого как углеродистая сталь.

Поэтому целью данного изобретения является создание способа мониторинга толщины стенки металлического объекта, который обеспечивает более точные измерения с целью обеспечения сравнения результатов для места инспекции в течение длительного периода времени.

Раскрытие изобретения

Для этого согласно данному изобретению создан способ мониторинга толщины стенки объекта, имеющего электрически проводящую стенку, с использованием зонда импульсных вихревых токов, содержащего передающее средство и приемное средство, при этом способ содержит:

- выбор места инспекции на стенке;

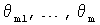

- расположение в несколько моментов времени инспекции θm (m=1,...,M. M≥2) зонда в заданном положении относительно места инспекции, наведение переходных вихревых токов в объекте посредством возбуждения передающего средства, запись сигналов Vm с помощью приемного средства; и

- определение из каждого из сигналов Vm толщины стенки dm, относящейся к времени инспекции θm, при этом учитывается температура объекта в месте инспекции во время инспекции θm.

Заявителем было установлено, что важной и обычно недооцениваемой причиной ошибки при мониторинге толщины стенки является изменение температуры объекта, подлежащего обследованию. При выполнении с помощью известных способов измерений толщины конкретной стальной стенки при прочих равных условиях при разных температурах стенки результаты обычно отклоняются на несколько процентов для каждых 10 градусов разницы температуры. Это является недопустимо высокой погрешностью, когда необходимо обнаруживать небольшие изменения, вызываемые коррозией.

Заявителем было также установлено, что можно корректировать измерения для учета влияния температуры в каждое время измерения, так что получают достаточно точные измерения толщины стенки для различных моментов времени инспекции, которые можно сравнивать друг с другом. Было установлено, что в заявке на патент США US 2002/0149353 раскрыто, что единственное измерение толщины стенки, полученное с помощью специального зонда импульсных вихревых токов, содержащего две приемные катушки, можно корректировать относительно температуры объекта. Данное изобретение делает значительный шаг дальше и основывается на понимании того, что посредством коррекции температуры в измерении переходных вихревых токов в целом достигается точность измерений, которая обеспечивает надежное количественное сравнение измерений в одном и том же месте в течение длительного периода времени.

Каждый сигнал Vm целесообразно записывают как функцию времени t и выявляют характеристическое изменение в характеристическое время τm, при этом стадия определения толщины стенки dm содержит определение из сигнала Vm характеристической величины Фm, которая является мерой характеристического времени τm, и определение толщины стенки dm из характеристической величины Фm, при этом используется первое заданное соотношение между характеристической величиной и толщиной стенки для случая постоянной температуры и второе заданное соотношение между характеристической величиной и температурой для случая постоянной толщины стенки.

Способ согласно данному изобретению особенно пригоден для определения скорости коррозии, которая определяется как среднее уменьшение толщины металлической стенки вследствие коррозии в месте инспекции за единицу времени.

Температуру объекта в месте инспекции можно учитывать посредством определения для каждого времени инспекции  температуры Тm, указывающей температуру объекта в месте инспекции; и определения из каждого сигнала Vm толщины стенки dm, относящейся к времени инспекции

температуры Тm, указывающей температуру объекта в месте инспекции; и определения из каждого сигнала Vm толщины стенки dm, относящейся к времени инспекции  , при этом учитывается температура Тm.

, при этом учитывается температура Тm.

Однако, в целом, нет необходимости в явном определении температуры в месте инспекции. Согласно специальному варианту выполнения данного изобретения температуру можно учитывать посредством размещения опорного электрически проводящего объекта, имеющего опорную толщину, между зондом и инспектируемым объектом и в тепловом контакте с инспектируемым объектом, так что каждый сигнал Vm имеет составляющую, относящуюся к вихревым токам в опорном объекте, и составляющую, относящуюся к вихревым токам в наблюдаемом объекте. Влияние температуры на сигналы Vm можно учитывать посредством использования составляющей сигнала, относящейся к вихревым токам в опорном объекте.

Более обобщенно данное изобретение дополнительно предлагает способ определения свойства инспектируемого объекта, имеющего электрически проводящую стенку, с использованием зонда импульсных вихревых токов, содержащего передающее средство и приемное средство, при этом способ содержит:

- размещение электрически проводящего опорного объекта, имеющего опорную толщину, между зондом и инспектируемым объектом и в тепловом контакте с инспектируемым объектом;

- наведение переходных вихревых токов в инспектируемом объекте и в опорном объекте посредством возбуждения передающего средства;

- запись сигнала с помощью приемного средства, при этом сигнал имеет составляющую, относящуюся к вихревым токам в опорном объекте, и составляющую, относящуюся к вихревым токам в инспектируемом объекте; и

- обработку сигнала для получения указания свойства инспектируемого объекта, при этом влияние температуры на сигнал учитывается посредством использования составляющей сигнала, относящейся к вихревым токам в опорном объекте. Подходящим опорным объектом является пластина, имеющая опорную толщину, инспектируемым объектом является стенка, а свойством инспектируемого объекта является толщина стенки, и при этом опорная толщина меньше толщины стенки.

Изобретение предлагает также зонд вихревых токов для измерения свойства электрически проводящего объекта, при этом зонд содержит передающее и приемное средства и электрически проводящий опорный объект, который во время нормальной работы расположен между передающим и приемным средствами и объектом, подлежащим обследованию.

Целесообразно, чтобы зонд вихревых токов дополнительно содержал изоляционное средство, расположенное с возможностью согласования температуры опорного объекта с температурой инспектируемого объекта во время нормальной работы.

Краткое описание чертежей

Ниже приводится более подробное описание изобретения в качестве примера со ссылками на чертежи, на которых изображено:

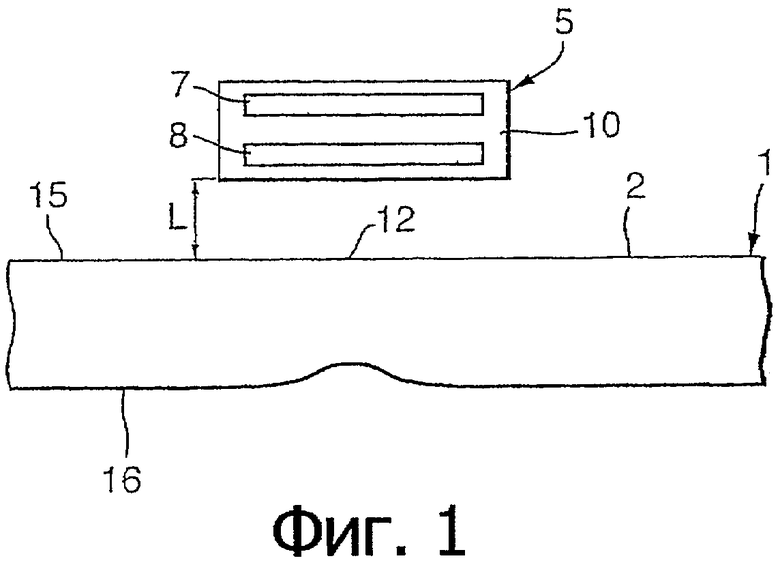

фиг.1 - система для выполнения способа согласно изобретению;

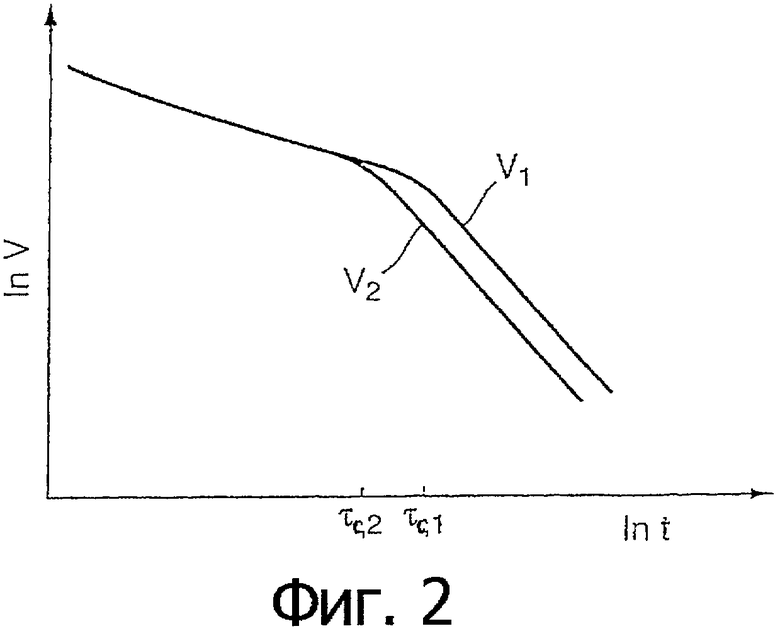

фиг.2 - два сигнала, относящихся к различным величинам толщины стенки и/или к различным температурам объекта, в зависимости от времени для обычного эксперимента с использованием переходных вихревых токов;

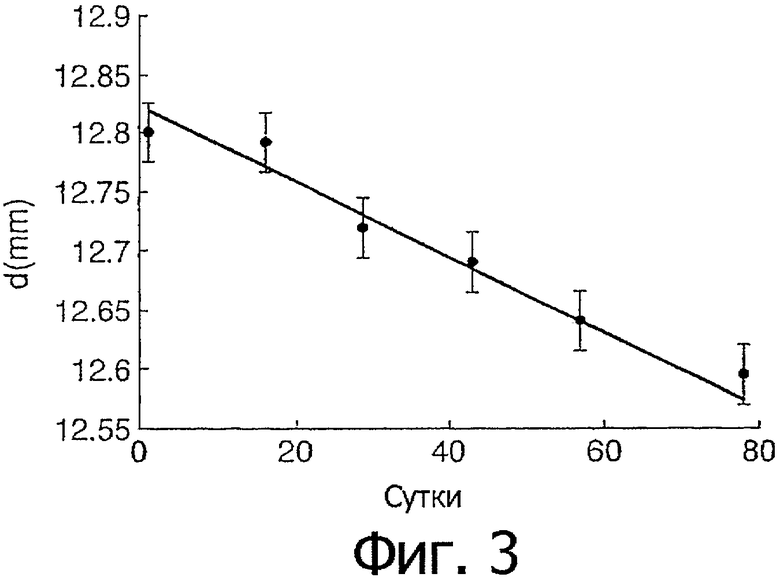

фиг.3 - результаты эксперимента по мониторингу коррозии согласно данному изобретению;

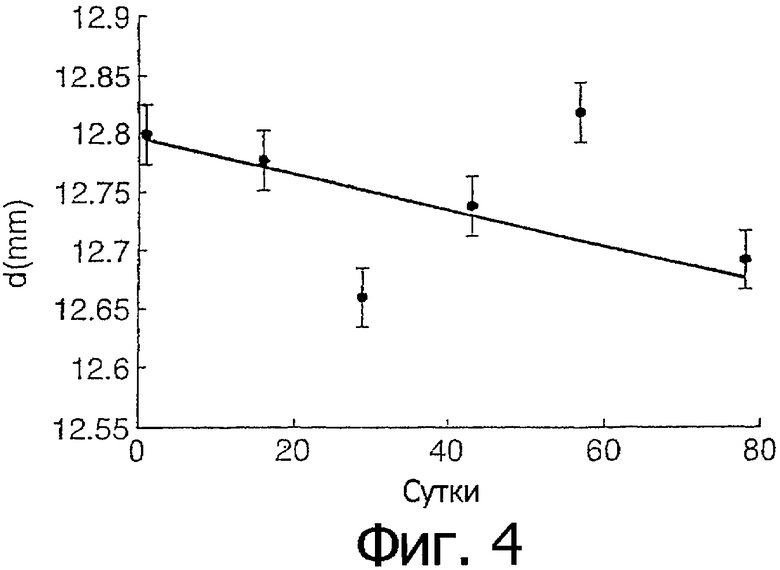

фиг.4 - результаты эксперимента по мониторингу коррозии согласно фиг.3, которые были бы получены без выполнения температурной коррекции, согласно данному изобретению;

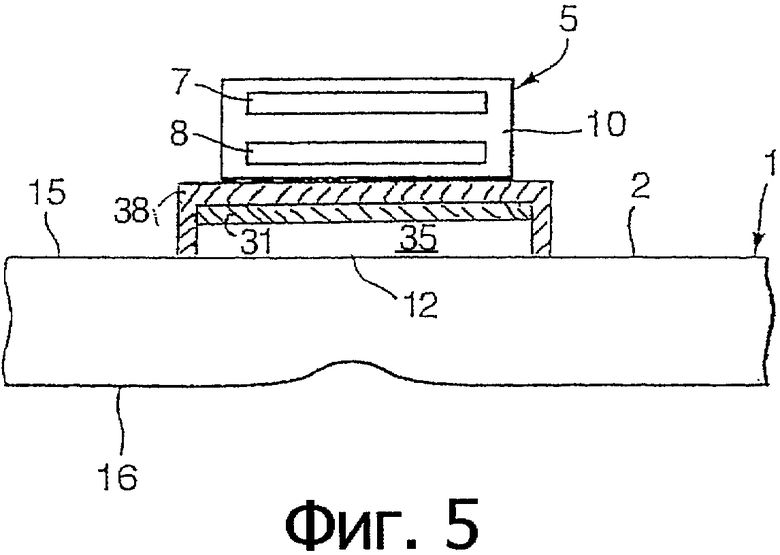

фиг.5 - система для выполнения способа согласно изобретению, включающая опорную пластину между зондом вихревых токов и объектом мониторинга; и

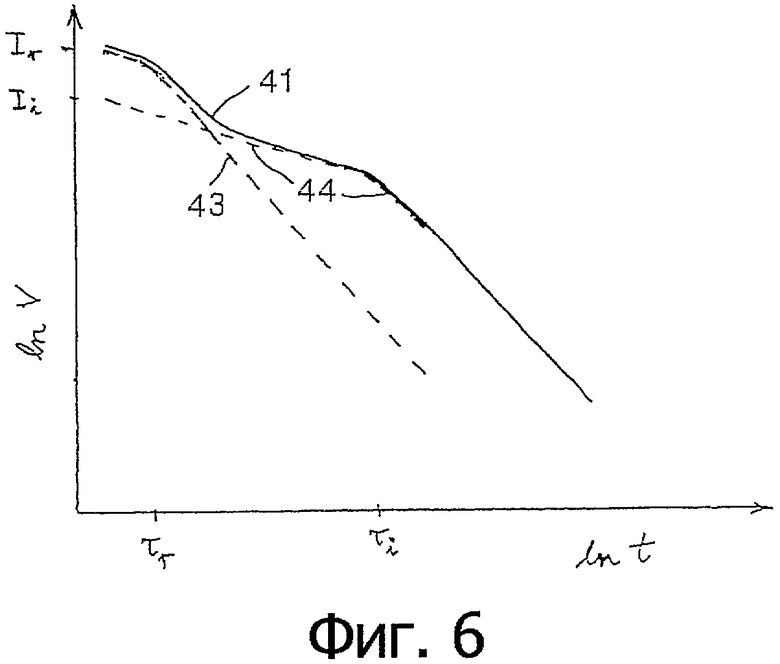

фиг.6 - сигнал, полученный с использованием системы, согласно фиг.5.

Для обозначения одинаковых или аналогичных частей на чертежах используются одинаковые цифровые позиции.

Осуществление изобретения

На фиг.1 показан объект 1, имеющий электрически проводящую стенку 2. Зонд 5 импульсных вихревых токов, содержащий передающее средство 7 и приемное средство 8, расположен в положении 10 над местом 12 инспекции на поверхности 15, ближайшей к зонду (ближней поверхности) объекта. Передающее и приемное средство обозначены каждое как катушка и могут содержать одну общую катушку. Передающее средство и приемное средство образуют совместно передающее и приемное средство. Положение 10 характеризуется высотой подъема L и продольными, а также поворотными параметрами ориентации зонда 5 в других координатах (не изображены). Толщина между ближней поверхностью 15 и дальней поверхностью 16 в месте 12 инспекции подлежит мониторингу в течение времени. Объект может быть, например, трубой, имеющей радиус намного больший, чем толщина ее стенки. При инспекции трубопроводов коррозия происходит часто лишь внутри трубопровода. В этом случае, когда коррозию необходимо наблюдать снаружи трубопровода, расстояние между зондом 5 и ближней поверхностью 15 остается относительно постоянным, а расстояние между зондом 5 и дальней поверхностью 16 под местом 12 инспекции уменьшается со временем (как показано на фиг.1). Когда на дальней поверхности 16 образуются продукты коррозии (не изображены), то они не вносят вклад в толщину стенки, измеряемую с помощью способа.

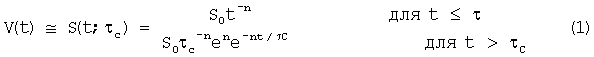

На фиг.2 показаны типичные сигналы Vm (t) в зависимости от времени t, измеренные во время инспекции θm (m=1, 2). Сигналы показанной формы, которые могут быть, например, обусловлены напряжением или током в приемном средстве, получают в ответ на переходные вихревые токи, которые создаются в стенке посредством подачи питания в передающую катушку вблизи металлического объекта, во время ожидания, пока вихревые токи, вызванные подачей питания, исчезнут, и из-за резкого выключения питания передающей катушки. Сигналы Vm(t), принимаемые в приемной катушке, показаны в произвольных единицах в виде функции времени t после отключения питания передающей катушки, в двойном логарифмическом масштабе. V1 относится к большей толщине стенки, чем V2.

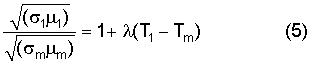

Такой сигнал V(t) можно математически описать функцией S(t, τC) в соответствии с уравнением (1)

где n является параметром, который зависит от кривизны инспектируемой стенки, например, от типа и конфигурации приемника (система катушек, датчик Холла), а также от подъема, т.е. от расстояния L (см. фиг.1) до ближней поверхности стенки;

S0 является нормировочным множителем и

τС является, так называемым, критическим временем.

Величины критического времени τС,1 и τС,2 показаны на фиг.2. Критическое время можно рассматривать как меру времени, в течение которого вихревые токи распространяются от ближней поверхности 15 через стенку 2 до достижения дальней поверхности 16. Критическое время можно выразить следующей формулой:

где σ является удельной электропроводностью объекта (Ом·м);

μ является магнитной проницаемостью объекта (В·сек/А·м);

d является толщиной металла объекта (м).

Когда σ и μ являются постоянными, то толщина d зависит непосредственно от критического времени τС. Поэтому, посредством определения критического времени, или более обобщенно, посредством определения характеристической величины сигнала, который относится к критическому времени, можно вывести информацию о толщине стенки d, как это делается в известных способах посредством переходных вихревых токов.

Однако σ и μ нельзя рассматривать постоянными, когда изменяется температура. Удельная электропроводность металлических проводников часто является обратно пропорциональной абсолютной температуре Т, т.е. σ (T) ∝ 1/Т. Зависимость от температуры магнитной проницаемости μ не является прямой. В магнитных материалах, магнитная проницаемость которых очень большая и тем самым зависит от предыстории объекта, μ имеет тенденцию к увеличению в зависимости от температуры.

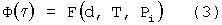

Из приведенного выше следует, что критическое время τС является примером характеристического времени τ, связанным с сигналом импульсных вихревых токов, в которое происходит характеристическое изменение, в данном случае переход от медленной к быстрой скорости затухания. Само критическое время τС или другая характеристическая величина Ф сигнала V(t), которая является функцией критического времени, т.е. Ф=Ф(τC), можно использовать для определения толщины стенки. Другим примером для подходящей характеристической величины Ф является интеграл сигнала V(t) по периоду времени, который включает время после критического времени. Другим примером является величина сигнала после критического времени, поскольку эта величина тем меньше, чем толще стенка. Еще одним примером является время, которое необходимо для затухания сигнала от первой величины до второй величины, при этом, по меньшей мере, вторая величина проявляется после критического времени. Формула (2) является специальным случаем более общего уравнения

т.е. характеристическая величина Ф, которая является функцией характеристического времени τ, является функцией F толщины d, температуры Т и других параметров Рi, например, от подъема и свойств зонда. Уравнение (3) может принимать специальные формы, которые представляют первое заданное соотношение между характеристической величиной и толщиной стенки в случае, когда температура постоянна, или второе заданное соотношение между характеристической величиной и температурой в случае, когда толщина стенки постоянна.

Заявителем было установлено, что температурная зависимость сигнала переходных вихревых токов определяется в основном зависимостью температуры от σ и μ, и что зависимость других параметров от температуры является зависимостью второго или более низкого порядка.

Ниже приводится в качестве примера пояснение того, как можно выполнять мониторинг толщины стенки, согласно данному изобретению с учетом изменений температуры между измерениями.

Предположим, что М сигналов Vm(t) измеряют в моменты времени  . Для этого зонд вихревых токов может быть неподвижно установлен в конкретном положении над местом измерения. В качестве альтернативного решения зонд можно располагать в заданном положении перед каждым измерением. Для специалистов в данной области техники известно, как повторно устанавливать зонд в определенном положении с использованием маркеров, распорок и т.п. Типичное расстояние подъема составляет порядка нескольких миллиметров, например 10 мм. Зонд необходимо повторно устанавливать с точностью, приблизительно, менее 1 мм по вертикали (подъем) и, предпочтительно, приблизительно, менее 0,3 мм в боковых направлениях.

. Для этого зонд вихревых токов может быть неподвижно установлен в конкретном положении над местом измерения. В качестве альтернативного решения зонд можно располагать в заданном положении перед каждым измерением. Для специалистов в данной области техники известно, как повторно устанавливать зонд в определенном положении с использованием маркеров, распорок и т.п. Типичное расстояние подъема составляет порядка нескольких миллиметров, например 10 мм. Зонд необходимо повторно устанавливать с точностью, приблизительно, менее 1 мм по вертикали (подъем) и, предпочтительно, приблизительно, менее 0,3 мм в боковых направлениях.

Для каждого времени инспекции θm измеряют температуру Тm, указывающую температуру объекта в месте 12 инспекции. Для специалистов в данной области техники известно, как измерять температуру, например, с использованием термопары, на стенке вблизи места инспекции или с использованием инфракрасного термометра. Для эффективной коррекции измерений импульсных вихревых токов необходима достаточная точность измерения температуры. При этом абсолютная точность не так важна, поскольку в большинстве случаев можно применять коррекцию, основанную на разности температур. Было установлено, что повторяемость измерений температуры должна быть, приблизительно, менее 5К.

Каждый сигнал Vm(t) оценивают с целью определения критического времени τC,m. Описание примера выполнения оценки будет приведено ниже.

Рассмотрим сигналы во время θ1 и θ2. Толщину стенки во время θ1, предпочтительно, принимают в качестве опорной, в частности, когда необходимо определить скорость коррозии. Следует отметить, что данные любого другого времени инспекции можно также использовать в качестве опорных.

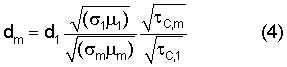

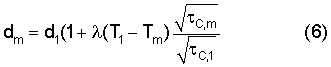

В соответствии с уравнением (2) отношение толщины стенки dm во время θm к толщине стенки d1 во время θ1 составляет

Рассмотрим несколько специальных случаев.

В первом случае температура удерживается постоянной, т.е. Тm=T1. Поэтому σ1μ1=σmμm и уравнение (4) является соотношением между толщиной dm и характеристической величиной Фm=τC,m. Во многих случаях известно абсолютное значение d1, например, с использованием независимой технологии измерения абсолютного значения, такой как ультразвуковые измерения. В этом случае можно определить также абсолютное значение dm. Если неизвестно абсолютное значение d1, то можно определить отношение dm/d1, т.е. относительную толщину. В качестве альтернативного решения, d1 можно принять равной произвольной величине, такой как 100%. Следует отметить, что используемое в описании и в формуле изобретения понятие толщины стенки относится либо к абсолютной толщине стенки, либо к относительной толщине стенки относительно заданной опорной толщины стенки.

Во втором специальном случае известно, что толщина стенки между моментами времени θ1 и θm не изменяется, а температуры T1 и Тm являются различными. Поэтому d1=dm. В этом случае уравнение (4) является соотношением между температурой Тm и характеристической величиной Фm=τC,m, поскольку σ и μ зависят от температуры, а все остальные параметры сохраняются постоянными. Это соотношение можно, например, изучать систематически в ходе калибровочного эксперимента. В результате получают кривую калибровки, связывающую критическое время (более обобщенно характеристическую величину Ф) с температурой.

Заявителем было установлено, что калибровочный эксперимент можно хорошо описать с помощью следующего приближения:

где λ является температурным коэффициентом (размерность: 1/К, на практике часто % на К), который является калибровочной постоянной и обычно составляет порядка (0,03...0,2)% на К для углеродистой стали. Это линейное приближение оправдывается наилучшим образом в интервалах температуры менее 50К. При необходимости в приближение могут быть включены члены более высоких порядков. Размерность К (Кельвин) используются для разностей температур, один Кельвин соответствует разности температура 1°С.

Уравнения (4) и (5) совместно дают

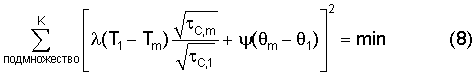

Нет необходимости определять температурный коэффициент λ в независимом калибровочном эксперименте. Можно определить λ также в ходе оценки сигналов Vm(t) (m=1,..., M; M≥2), измеряемых для стенки, например, следующим образом. Выберем подмножество из К сигналов Vm (K≤M), для которого можно принять, что уменьшение толщины стенки вследствие коррозии является линейным во времени. Например, подмножество образовано данными, полученными в период времени, который настолько короток, что уменьшение толщины вследствие коррозии является небольшим.

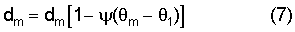

Таким образом, для этого подмножества принимается, что

где ψ является (обычно неизвестной) относительной скоростью коррозии с точки зрения частичной потери исходной толщины стенки за единицу времени.

Два неизвестных параметра в уравнениях (6) и (7) можно определить итеративным методом. Например, выбирается температурный коэффициент λ и для всего подмножества вычисляются все величины dm с использованием уравнения (6). Затем определяется величина ψ посредством линейной регрессии dm с использованием уравнения (7). Затем варьируют температурный коэффициент λ, пока линейная регрессия с использованием уравнения (7) не станет оптимальной. Это эквивалентно минимизации следующего выражения

Этот метод определения λ называется также методом параметрической компенсации погрешностей.

Уравнение (6) является специальной формой уравнения (4). При определении толщины стенки dm указанным выше методом с опорой на уравнения (4) или (6) используется первое заданное соотношение между характеристической величиной и толщиной стенки в случае, когда температура является постоянной (в этом случае имеет силу указанное выше уравнение (4) или (6) для первого специального случая), и второе заданное соотношение между характеристической величиной и температурой в случае, когда толщина стенки является постоянной (в этом случае имеет силу указанное выше уравнение (4) или (6) для второго специального случая). Уравнение (6) показывает, что, как было установлено, при определении толщины стенки из сигнала Vm можно определять скорректированную относительно температуры толщину стенки dm посредством принятия разницы температур с учетом опорной температуры ((Тm-T1) или более обобщенно (Tm-Tref)). Та же опорная температура предпочтительно используется для оценки всех сигналов Vm.

Однако следует отметить, что первое заданное соотношение может иметь другие формы, в частности, когда используется другое характеристическое время или другая характеристическая величина для извлечения количественной информации толщины стенки из сигнала, например, как это описано в ЕР 321112 или ЕР 0910784. Первое заданное соотношение не должно обязательно иметь аналитическую форму, а может быть также, например, эмпирическим соотношением, таким как график калибровки, соотносящий сигнал с толщиной стенки.

Второе заданное соотношение может также иметь другую форму. Например, можно использовать график калибровки вместо соотношения в виде уравнения (5), соотносящего температуру (предпочтительно разницу температур) с формой сигнала, характеристической величиной или коррекцией толщины стенки.

Следует также отметить, что обычно для способа согласно данному изобретению не имеет значения, в какой последовательности выполняются вычисление толщины стенки и температурная коррекция. Например, можно сначала корректировать соответствующий сигнал или характеристическую величину, выведенную из сигнала, для температуры с последующим определением толщины стенки. В качестве альтернативного решения сначала можно определять нескорректированную толщину стенки из характеристической величины с последующей температурной коррекцией с использованием соотношения между нескорректированной толщиной стенки, скорректированной толщиной стенки и температурой. Другой возможностью является выполнение температурной коррекции и вычисление толщины стенки одновременно, непосредственным примером чего является уравнение (6). Во всех этих случаях используется первое заданное соотношение между характеристической величиной и толщиной стенки, когда температура является постоянной, и второе заданное соотношение между характеристической величиной и температурой, когда толщина стенки является постоянной.

Пример

В качестве примера ниже приводится описание применения способа согласно изобретению, в котором выполняют мониторинг потери толщины металла вследствие коррозии в выходной трубе из углеродистой стали устройства воздушного охлаждения в установке гидрокрекинга. Необходимость точного мониторинга коррозии в этом конкретном случае вызвана чрезмерно большой скоростью коррозии до 3 мм в год, которая возникла вследствие неправильной работы установки. Допустимо максимальное дополнительное уменьшение толщины металлической стенки на 1,5 мм перед закрытием установки по соображениям безопасности. При преобладании неблагоприятных условий установку необходимо будет закрыть не позднее, чем через 6 месяцев.

Условия работы были снова восстановлены до нормальных, однако было признано необходимым проводить мониторинг коррозии в этом случае для обеспечения безопасной работы установки посредством точного измерения скорости коррозии так, чтобы определить время, в течение которого установка будет работать безопасно. Кроме того, измерение скорости коррозии можно использовать для управления рабочими условиями. Дополнительно к этому измерение скорости коррозии обеспечивает раннее предупреждение в случае повторного появления высокой скорости коррозии.

В соответствии с этим были проведены 6 серий измерений в течение 78 дней. Во время каждой серии измерений получали сигналы переходных вихревых токов для каждого из 9 мест инспекции, которые были выбраны на трубе. Для этого над каждым местом инспекции была неподвижно закреплена установочная рама, взаимодействующая с зондом импульсных вихревых токов, так что зонд импульсных вихревых токов можно повторно устанавливать внутри узких допусков над местом измерения.

Установочная рама включает также керамический температурный экран толщиной 9 мм для минимизации нагревания зонда импульсных вихревых токов теплом трубы, что может оказывать влияние на сигнал. Особым преимуществом измерения импульсных вихревых токов является то, что измерения можно проводить через изолирующий слой. Некоторое нагревание зонда все еще происходит, однако было установлено, что это влияет на полную величину сигнала, но не оказывает существенного влияния на критическое время.

Зонд импульсных вихревых токов содержит передающую катушку и приемную катушку. Сигналы измеряли после возбуждения передающей катушки с помощью постоянного тока, резкого прерывания подачи тока и измерения напряжения, наводимого в измерительной катушке, в зависимости от времени t в течение 290 мс после отключения подачи тока. Сигналы усиливали и переводили в цифровую форму с помощью аналого-цифрового преобразователя, который замеряет напряжение в N равномерных временных интервалов длиной ΔtADC, обычно 60 мкс.

Для каждого места инспекции и времени инспекции измеряли температуру трубы с использованием инфракрасного термометра.

Измеренные сигналы имели форму, показанную на фиг.2. Ниже приводится описание обработки и оценки 6 сигналов Vm(t) (m=1,...,6), измеренных для конкретного места инспекции.

Для каждого сигнала определяли критическое время τC,m следующим образом. После аналого-цифрового преобразователя каждый сигнал Vm состоит из матрицы чисел Vm(q.ΔtADC) (q=1,...,Q), которую можно обрабатывать в памяти компьютера.

За счет использования установочной рамы подъем Lm зонда над ближней поверхностью трубы в каждое время измерений θm изменяется очень мало, т.е. L1≅L2≅...≅L6.

Толщина стенки в начале инспекции во время θ1, измеренная с помощью импульсного ультразвукового измерения, составила d1=12,8 мм.

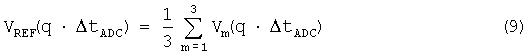

Был вычислен опорный сигнал VREF как среднее значение сигналов V1, V2 и V3

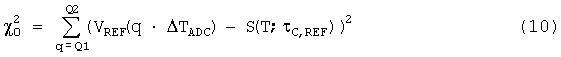

Когда разница сигналов, используемых для усреднения, является не слишком большой, как в данном случае, то опорный сигнал представляет полную форму сигналов. Опорный сигнал был подставлен в уравнение (1). Параметры S0,REF, n и τC,REF были определены посредством минимизации

с использованием для S(t; TC,REF) выражения, данного в уравнении (1), и при этом Q1=t1/ΔtADC и Q2=t2/ΔtADC, округленные до ближайшего целого числа, при t1=3 мс (меньше критического времени сигналов) и t2=100 мс (больше критического времени сигналов).

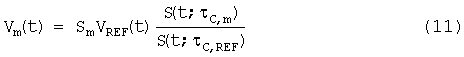

Для определения критического времени τC,m сигналов Vm предполагается, что справедливо следующее соотношение:

Это уравнение включает коэффициент Sm, который в случае одинакового подъема равен единице, но который позволяет компенсировать небольшие отклонения подъема или отклонения в коэффициенте усиления усилителя в приемнике, например, вследствие изменений температуры зонда.

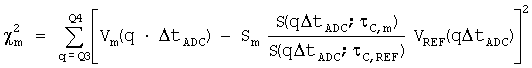

Затем можно определить τC,m и Sm посредством минимизации для каждого сигнала Vm

где Q3=t3/ΔtADC и Q4=t4/ΔtADC, округленные до ближайшего целого числа, при t3=0,2 τC,REF и t2=4 τC,REF.

τ величин критического времени τC,m используются непосредственно в качестве характеристических величин Фm сигналов Vm. Из τC,m определяют величины толщины стенки dm, относящиеся ко времени инспекции θm и скорректированные относительно влияния температуры, как было описано выше применительно к уравнениям (4)-(8), при этом используется метод параметрической компенсации погрешностей для определения λ. В этом случае используются данные всех шести моментов времени измерений в методе параметрической компенсации погрешностей. Полученные данные коррекции толщины стенки относительно температуры показаны в таблице. Для сравнения в последнем столбце таблицы показаны величины толщины стенки, которые были бы получены без применения температурной коррекции, согласно данному изобретению. Это эквивалентно принятию λ=0 в уравнении (6).

На фиг.3 и 4 показаны скорректированные и нескорректированные данные толщины стенки, соответственно, в зависимости от времени инспекции. Указанные границы погрешности являются результатом оценки на основе практики с учетом результатов регрессивного анализа и опыта повторных измерений. Однако границы погрешности не учитывают непосредственно воздействия температуры. Для скорректированных данных точки данных внутри границ погрешности согласуются с линейным уменьшением толщины стенки во времени. Посредством линейной регрессии получают скорость коррозии 1,1 мм в год. Это говорит о том, что оставшийся срок службы трубы в месте инспекции составляет, приблизительно, 1,5 мм / (1,1 мм/год), т.е. около 1,4 года. Кроме того, данные толщины стенки не указывают периодов времени с чрезмерными скоростями коррозии.

Ясно, что если использовать нескорректированные величины толщины стенки из фиг. 4, то можно сделать другие выводы. Появляется увеличение толщины стенки между третьим и пятым временем инспекции, что необъяснимо и подрывает правдоподобность данных. С другой стороны, можно предполагать чрезмерную скорость коррозии между вторым и третьим временем инспекции. Если определять скорость коррозии из данных посредством линейной регрессии, то получаем величину 0,26 мм/год, что эквивалентно остающемуся времени службы 5,8 лет. Поэтому использование данных толщины стенки без температурной коррекции для мониторинга коррозии может приводить к заниженной оценке скорости коррозии и, тем самым, к небезопасным условиям работы.

Размер температурной коррекции зависит от степени изменения температуры установки. Даже при стабильных условиях температура частей установки может легко изменяться на 20-30°С вследствие влияний окружающей среды. В других случаях изменение условий процесса может вызывать изменения температуры на 250°С. Заявителем было установлено, что типичной величиной температурного коэффициента λ является 0,11%/К. Поэтому ожидаемый диапазон флуктуации при считывании толщины стенки с использованием метода импульсных вихревых токов при применении температурной коррекции, согласно данному изобретению составляет порядка σт=3% толщины стенки в случае стабильных условий работы и до σт=30%, когда условия процесса изменяются. Значение σт относится также к воспроизводимости измерений толщины стенки с помощью импульсных вихревых токов вследствие изменений температуры. Заявителем было установлено, что колебания температуры этого порядка в максимальной мере обуславливают воспроизводимость измерений толщины стенки с помощью импульсных вихревых токов. Воспроизводимость можно определить как стандартное отклонение измерений, выполняемых одним оператором на одном и том же объекте с использованием того же оборудования в различные моменты времени. Воспроизводимость называют также точностью измерения.

Расчетный срок службы установки для выполнения процесса на нефтеперерабатывающем заводе или на характеристическом заводе обычно составляет 20 лет. Материалы обычно выбирают с соответствующей стойкостью к коррозии при рабочих условиях. Максимальная допустимая потеря толщины стенки в течение расчетного срока службы обычно не превышает 50% исходной толщины стенки, так что максимальная скорость коррозии составляет 50%: 20 лет=2,5% в год. При применении способа мониторинга воспроизводимость измерений способа определяет время отклика, т.е. время, необходимое для обнаружения с помощью способа мониторинга коррозии значительной потери толщины стенки. Например, потеря толщины стенки между двумя измерениями считается значительной, когда она превышает  , где σtot является полной воспроизводимостью измерения толщины стенки, а коэффициент

, где σtot является полной воспроизводимостью измерения толщины стенки, а коэффициент  отражает то, что потеря является разностью двух измерений. Поэтому время отклика составляет порядка

отражает то, что потеря является разностью двух измерений. Поэтому время отклика составляет порядка  /2,5% лет.

/2,5% лет.

Даже для установок со стабильными условиями работы время отклика 1,7 лет вычисляется с использованием σtot=σт=3% для измерений без температурной коррекции. Способ с таким большим временем отклика не подходит для большинства применений. Понятно, что для систем, где условия процесса изменяются так, что σtot=σт≈30%, время отклика является нереалистично длительным, превышающим 17 лет.

Заявителем было установлено, что воспроизводимость, по меньшей мере, σtot=1% необходима для практической полезности способа мониторинга толщины стенки. При использовании способа согласно данному изобретению получают величины воспроизводимости σtot≈0,5% и даже σtot≈0,2%, при этом изменения температуры составляют, по меньшей мере, 20К.

Для определения скорости коррозии предпочтительно выполнять мониторинг толщины стенки в течение длительного периода времени. Длительный период времени, предпочтительно, составляет 2 недели, предпочтительно, по меньшей мере, один месяц, более предпочтительно, по меньшей мере, 2 месяца. Мониторинг толщины стенки, предпочтительно, выполняют, по меньшей мере, 3 раза, более предпочтительно, по меньшей мере, 5 раз.

Ниже приводится описание специального варианта выполнения данного изобретения со ссылками на фиг. 5. На фиг.1 показаны объект 1 инспекции и зонд 5 переходных вихревых токов, согласно фиг.1, при этом между зондом 5 и инспектируемым объектом 1 расположен опорный объект 31 в виде электрически проводящей пластины. Пластина 31 расположена на ближней поверхности 15 с образованием зазора 35. Зазор предотвращает действие инспектируемого объекта и опорного объекта как единой электрически проводящей стенки. Вокруг пространства, заданного опорной пластиной 31 и зазором 35, расположено теплоизоляционное средство 31, которое позволяет согласовывать пластину 31 с температурой инспектируемого объекта 1. Опорная пластина, предпочтительно, является листом, значительно более тонким, чем инспектируемый объект 1, например, около одной десятой ожидаемой толщины стенки, подлежащей инспекции. Кроме того, предпочтительно, чтобы ширина зазора 35 была одного порядка с толщиной опорной пластины. Например, для инспектируемого объекта с толщиной стенки, примерно, 10 мм опорная пластина и зазор, предпочтительно, выбираются с толщиной порядка 0,1-2 мм.

Когда передающая катушка 7 возбуждается, а затем резко отключается возбуждение, то в опорной пластине 31 создаются переходные вихревые токи, они проходят через опорную пластину, создают электромагнитное поле в зазоре 38, которое, в свою очередь, создает вихревые токи в инспектируемом объекте 1. Изменяющиеся во времени вихревые токи в опорном объекте 31 и в инспектируемом объекте 1 совместно вызывают изменяющееся во времени вторичное электромагнитное поле в месте расположения приемной катушки 8, которая создает сигнал.

Ниже приводится описание того, как можно использовать опорный объект между зондом и инспектируемым объектом в качестве внутреннего стандарта при измерениях, который обеспечивает коррекцию температурных воздействий.

На фиг. 6 схематично показан сигнал 41, который можно получать из измерительной системы, показанной на фиг.5. Сигнал 41 имеет составляющую 43, относящуюся к опорной пластине 31, и составляющую 44, относящуюся к инспектируемому объекту 1. Можно принять, что сигнал 41 является результатом наложения составляющих 43 и 44. Опорный и инспектируемый объекты имеют разный подъем, предпочтительно, отличаются также по толщине и разделены зазором 35. Это позволяет распознавать и разделять обе составляющие сигнала, относящиеся к двум объектам. Опорный объект 31 имеет меньший подъем и меньшую толщину, чем инспектируемый объект. Поэтому составляющая 43 сигнала имеет большую первоначальную величину Ir и более раннее характеристическое время τr по сравнению с первоначальной величиной Ii и характеристическим временем τi составляющей 44 сигнала, относящейся к инспектируемому объекту 1. В полном сигнале 41 вклад опорной пластины проявляется в первоначальной части.

Когда изменяется температура инспектируемого объекта 1, то изменяется также температура опорного объекта за счет теплового контакта. Изоляционное средство 38, предпочтительно, расположено так, что температуры как можно близки друг к другу.

Как указывалось выше, изменение температуры оказывает влияние на форму сигнала 41, полученного с помощью измерения переходных вихревых токов. В частности, обычно сдвигается характеристическое время, и это воздействие относится к обоим величинам характеристического времени τr и τi. Однако, поскольку известно, что толщина опорной пластины остается неизменной, то можно корректировать сигнал относительно изменений температуры посредством использования первоначальной части сигнала (после критического времени τr), которая определяется вкладом опорной пластины 31.

Например, если измеряют первый и второй сигналы в одном и том же месте инспекции при различных температурах, то первоначальные части сигналов будут сдвинуты относительно друг друга. Посредством сдвига всего второго сигнала так, что первоначальная часть накладывается на первоначальную часть первого сигнала, и так, что критическое время τr остается неизменным, второй сигнал преобразуется в температуру первого измерения. Разницу критического времени τi между первым сигналом и сдвинутым вторым сигналом можно непосредственно соотносить с изменением толщины стенки инспектируемого объекта. Понятно, что действительный сдвиг сигналов не является существенным и что воздействие температуры на сигнал 43 можно учитывать другим образом при обработке сигналов с целью определения свойства, такого как толщина стенки инспектируемого объекта в различные моменты времени, и корректировать влияние температуры.

В зависимости от времени, которое необходимо для приведения в рабочее состояние приемника 8 после снятия возбуждения с передатчика 7, самая первоначальная часть полного сигнала может быть не получена. Однако достаточно обнаружить хвостовую часть сигнала 43 после критического времени τi.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРЕДЕЛЕНИЕ ПРОФИЛЯ ПОВЕРХНОСТИ ОБЪЕКТА | 2003 |

|

RU2299399C2 |

| ИЗМЕРЕНИЕ ТОЛЩИНЫ СТЕНКИ ЭЛЕКТРИЧЕСКИ ПРОВОДЯЩЕГО ОБЪЕКТА | 2001 |

|

RU2260172C2 |

| СПОСОБ КОНТРОЛЯ ОБЪЕКТА ИЗ ЭЛЕКТРИЧЕСКИ ПРОВОДЯЩЕГО МАТЕРИАЛА | 2001 |

|

RU2283488C2 |

| КОМПЛЕКС РЕНТГЕНОГРАФИЧЕСКОЙ ИНСПЕКЦИИ | 2003 |

|

RU2256905C2 |

| СПОСОБ И УСТРОЙСТВО ОБНАРУЖЕНИЯ КОНТРАБАНДЫ | 2005 |

|

RU2300096C2 |

| СПОСОБ ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 1999 |

|

RU2148808C1 |

| Способ и система контроля степени износа металлических поверхностей | 2021 |

|

RU2781177C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПАТРУЛЬНОЙ ИНСПЕКЦИИ И ЛОКАЛИЗАЦИИ РАДИОАКТИВНОГО ВЕЩЕСТВА | 2012 |

|

RU2575582C2 |

| УСТРОЙСТВО ТЕХНИЧЕСКОГО КОНТРОЛЯ С ПОМОЩЬЮ ВИХРЕВЫХ ТОКОВ | 1997 |

|

RU2183008C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ УДАЛЕНИЯ ДВОЙНОЙ ИНДИКАЦИИ ДЕФЕКТОВ ПРИ КОНТРОЛЕ ТРУБ ПО ДАЛЬНЕМУ ПОЛЮ ВИХРЕВЫХ ТОКОВ | 2010 |

|

RU2523603C2 |

Изобретение относится к измерительной технике. Сущность: для мониторинга толщины электрически проводящей стенки объекта используют зонд импульсных вихревых токов, содержащий передающее средство и приемное средство. Выбирают места измерений на стенке. Располагают зонд в заданном положении относительно места измерения в несколько моментов времени. Наводят переходные вихревые токи в объекте посредством возбуждения передающего средства. Записывают сигналы с помощью приемного средства. Определяют по каждому сигналу толщину стенки, относящуюся к времени измерения. Сравнивают величины толщины стенки друг с другом с целью обнаружения изменений во времени. При этом учитывают температуру объекта в месте и во время измерения. 9 з.п. ф-лы, 6 ил.

выбор места инспекции на стенке;

расположение в несколько моментов времени инспекции θm(m=1, ..., M. М≥2) зонда в заданном положении относительно места инспекции, наведение переходных вихревых токов в объекте посредством возбуждения передающего средства, запись сигналов Vm с помощью приемного средства; и

определение для каждого из сигналов Vm толщины стенки dm, относящейся к времени инспекции θm, при этом мониторинг толщины стенки выполняют посредством сравнения величин толщины стенки dm друг с другом с целью обнаружения изменений во времени.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ диагностики состояния фар транспортных средств и устройство для его осуществления | 1988 |

|

SU1512289A1 |

| Импульсный электромагнитный способ толщинометрии ферромагнитных труб | 1980 |

|

SU868550A1 |

| СПОСОБ ИМПУЛЬСНОГО ИНДУКЦИОННОГО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ИЗДЕЛИЙ | 0 |

|

SU252697A1 |

Авторы

Даты

2008-04-27—Публикация

2003-12-17—Подача