Предлагаемое изобретение относится к области неразрушающего контроля скорости испарения жидкостей и времени их удаления с поверхности электропроводящих твердых тел. Данное изобретение может найти применение для контроля времени удаления растворителей, моющих составов, смывок и других очищающих жидкостей в процессе подготовки металлических поверхностей к нанесению лакокрасочных, гальванических, клеевых и других видов покрытий, а также при контроле, стойкости духов, различных ароматизирующих жидкостей и жидких токсичных веществ.

В настоящее время контроль скорости испарения жидкостей и времени окончательного их удаления с поверхностей твердых тел оценивается по уносу массы жидкости, а также органолептическим методом (по времени до исчезновения запаха). Аналогично оценивается и время стойкости ароматических жидкостей, а токсичных веществ - только по Δm. Наиболее близким к предлагаемому методу является количественный метод контроля скорости испарения жидкости по уносу массы, измеряемому на лабораторных аналитических или электронных весах.

Недостатки существующих методов:

- органолептический метод не дает количественной оценки, имеет низкую точность, зависящую от субъективных факторов оператора;

- метод определения скорости испарения по уносу массы жидкости также имеет низкую точность, зависящую от точности измерения используемых весов, обычно не превосходящей долей миллиграмма, а также большую продолжительность и трудоемкость.

Цель изобретения:

Предложить высокопроизводительный, количественный метод неразрушающего определения скорости испарения жидкостей, обеспечивающий высокую точность измерения скорости и времени испарения жидкостей вплоть до остатка, не превышающего долей мономолекулярного слоя адсорбата.

Данная цель достигается путем измерения изменения работы выхода электрона (ϕ) неразрушающим и бесконтактным методом контактной разности потенциала (КРП) системы, состоящей из измерительного электрода прибора, измеряющего КРП и токопроводящей подложки (адсорбента), изготовленной из материала, аналогичного материалу измерительного электрода, с нанесенным на нее дозированным количеством исследуемой жидкости (адсорбата). После нанесения на токопроводящую подложку массы исследуемой жидкости (mд) фиксируется время контакта ее с подложкой (τ0), затем проводится ряд измерений Uк с фиксированием времени окончания испарения (τк) при достижении Uк=0 и определяется скорость испарения исследуемой жидкости по формуле

V=mд/(τк-τ0)

Контактная разность потенциалов возникает между токопроводящими телами с разными ϕ в условиях термодинамического равновесия [1]. Если два твердых проводника привести в соприкосновение по внешним их сторонам, то между их внутренними сторонами происходит обмен электронами, причем вначале электроны переходят преимущественно из проводника с меньшей работой выхода (ϕ1) в проводник с большей работой выхода (ϕ2). В результате этого процесса проводники приобретают электрические заряды противоположных знаков, что приводит к появлению электрического поля, препятствующего дальнейшему перетеканию электронов. В конечном счете достигается динамическое равновесие, при котором потоки электронов в обоих направлениях становятся одинаковыми, и между проводниками устанавливается КРП (Uk), равная разности работ выхода обоих проводников [1]

В нашем случае предлагается измерительный электрод и подложку (адсорбент) изготавливать из одного материала, тогда ϕэп=ϕподл и приотсутствии на поверхности адсорбата (жидкости)

При наличии же на подложке адсорбата энергетическая картина изменяется, так как все металлы электроположительны (легко отдают электроны), то молекулы адсорбата (жидкости), обладающей дипольным моментом μ, отрицательным зарядом диполя притягиваются к металлу, образуя двойной электрический слой (ДЭС), увеличивающий потенциальный барьер Еа и, следовательно, ϕ. Даже неполярные молекулы, поляризуясь под действием электростатического поля металла, тоже притягиваясь, увеличивают ϕ [2].

Образование ДЭС на межфазной границе жидкость-металл происходит самопроизвольно в результате стремления системы уменьшить энергию Гиббса поверхностного слоя (ПС). Уменьшение поверхностной энергии должно приводить к увеличению электрической энергии, [3]

где S - площадь межфазной поверхности;

γт - межфазное поверхностное натяжение твердого тела (металла);

q - заряд.

Если qs=q/S - заряд единицы поверхности (плотность заряда на поверхности), тогда

Таким образом, наличие жидкости на поверхности металла приводит к увеличению работы выхода ϕ и уменьшению поверхностного потенциала. Тогда по Де Буру [4] удаление слоя жидкости (посредством естественного испарения) приведет к уменьшению ϕ на величину

где е - заряд электрона;

N - число мест на 1 см2 поверхности;

Θ - доля занятых мест;

μ - дипольный момент адсорбата.

Отсюда следует, что до тех пор, пока не произойдет окончательного удаления жидкости с поверхности, т.е. устанавливается равенство Θ=0 (в рассматриваемом случае путем естественного испарения) Δϕ будет постоянно уменьшаться и достижение Δϕ=0 будет свидетельствовать об окончательном испарении жидкости с контрольной поверхности, измерительный электрод и подложка изготовлены из одинакового материала, то КРП между ними равна нулю (см. формулу 2).

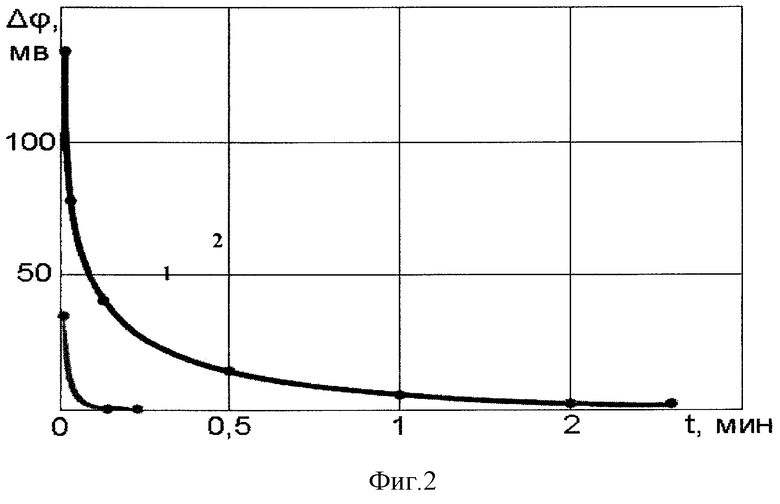

Измерение работы выхода электрона, а следовательно, и наличия молекул жидкости на поверхности предлагается проводить с помощью приборов типа "Поверхность" [5, 6, 7]. На фигуре 1 изображена принципиальная схема прибора "Поверхность", где: 1 - генератор фиксированной частоты; 2 - электродинамический вибратор; 3 - измерительный датчик; 4 предварительный усилитель; 5 - АЦП-1; 6 - табло индикатора "нуля"; 7 - блок компенсации КРП; 8 - АЦП-2; 9 - табло индикации "КРП"; 10 - кремальера компенсатора; ИЭ - измерительный электрод; Д - подложка.

Порядок работы

Определение скорости испарения и жидкости производится в следующей последовательности (см. фигуру 1). В качестве подложки (адсорбента) Д выбирают металлическую пластину из стабильноокисленного материала, аналогичного материалу измерительного электрода ИЭ прибора типа "Поверхность" [5]. Подложка и измерительный электрод очищаются легкоиспаряемым растворителем (петролейный эфир, ацетон) и выдерживаются до полного испарения растворителя (для ацетона ≥4 мин, петролейный эфир ≥15 сек). Исходное состояние поверхностей подложки и измерительного электрода проверяется измерением КРП, величина которого на табло 9 при выключенном блоке компенсации КРП 7 должна равняться 0, что указывает на одинаковое физико-химическое состояние поверхностей электрода и подложки.

Так как измерительный электрод и подложка изготавливаются из стабильноокисленного сплава, то они не являются адсорбционно-активными к исследуемой жидкости, что обеспечивает полное испарение жидкости. Кроме того, т.к. электрод и подложка выполнены из одного материала, то изменения их ϕ под влиянием колебаний атмосферных условий в процессе продолжительного испарения контролируемой жидкости будут одинаковыми как на электрод, так и на подложку и не вносят ошибки в измеряемую между ними КРП [5]. Затем на подложку Д с помощью объемного дозатора в виде тонкого шприца наносится дозированная масса исследуемой жидкости (mд) и фиксируется время ее контакта (τ0) с подложкой. Далее через выбранные интервалы времени измерительным датчиком 3 на 1...2 секунды контактируют с краями подложки Д, не касаясь жидкости, фиксируя Uk≠0. Повторяя процедуру до полного испарения жидкости с поверхности подложки, которое определяется при Uk=0, фиксируют время окончательного испарения жидкости (τк). Скорость испарения жидкости определяется по формуле

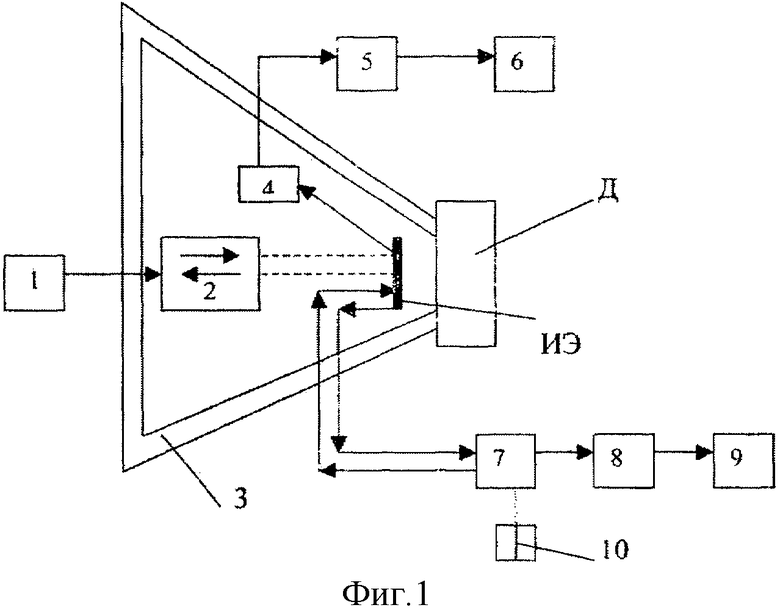

На фигуре 2 приведен пример кривых испарения жидкостей, где: 1 - петролейный эфир; 2 - ацетон.

Применение предлагаемого изобретения позволяет по сравнению с методом взвешивания снизить трудоемкость измерения скорости испарения на 50...70% и повысить на порядок точность фиксации окончательного времени испарения. Указанное позволяет оптимизировать технологические процессы очистки поверхностей перед нанесением лакокрасочных, гальванических и др. покрытий, обеспечивающие высокую адгезионную прочность покрытий к подложке, что очень важно в таких областях, как микроэлектроника и машиностроение.

Литература

1. Царев Б.М. Контактная разность потенциалов и ее влияние на работу электровакуумных приборов. М. Гостехтеориздат, 1955 г.

2. Кочаров Э.А. Прогнозирование и пути обеспечения адгезионной прочности адгезионных и диффузионных соединений и покрытий. Вопросы оборонной техники, сер.15. Вып.1 (120) - 2(121). 1999, с.48-59.

3. Фролов Ю.Г. Курс коллоидной химии. Поверхностные явления и дисперсионные системы. - М., Химия, 1982.

4. Де Бур. Электронная эмиссия и явление адсорбции. М. - Л., ОНТИ, 1936.

5. Кочаров Э.А. Способ измерения работы выхода электрона. АС СССР № 316000, 1970.

6. Осепян Р.И., Кочаров Э.А., Санников А.А. Конденсаторный способ измерения контактной разности потенциалов Осепяна Р.И. и Кочарова Э.А. и устройство Осепяна Р.И. и Кочарова Э.А. для его осуществления. АС СССР № 1157022, 1982 г.

7. ГОСТ 9.402-2004. Подготовка металлических поверхностей к окрашиванию. п.6 (контроль качества подготовки поверхности).

Изобретение относится к области неразрушающего контроля скорости испарения жидкостей (растворители, моющие составы, смывки и др.) и времени их окончательного удаления с поверхности электропроводящих твердых тел. На токопроводящую подложку, изготовленную из материала, аналогичного материалу измерительного электрода прибора, измеряющего контактную разность потенциалов Uк, наносится дозированная масса (mд) исследуемой жидкости и фиксируется время контакта ее с подложкой (τ0). Проводится ряд измерений Uк, фиксируют время окончания испарения (τк) при достижении Uк=0. Определяют скорость испарения исследуемой жидкости как частное от деления mд на разность τк и τ0. Изобретение обеспечивает высокую точность измерения скорости и времени испарения жидкостей вплоть до долей мономолекулярного слоя адсорбата. 2 ил.

Способ определения скорости испарения жидкостей, состоящий в измерении массы подложки (mд), а затем массы системы, состоящей из подложки с нанесенной на нее исследуемой жидкостью (τc) и фиксации времени первого измерения массы системы (τ0), затем последующих во времени измерений массы системы подложки с исследуемой жидкостью (mc) с фиксацией времени последнего измерения (τк), когда масса системы станет равной массе подложки (mс=mд), отличающийся тем, что на токопроводящую подложку, изготовленную из материала, аналогичного материалу измерительного электрода прибора, измеряющего контактную разность потенциалов (Uк), наносится дозированная масса (mд) исследуемой жидкости и фиксируется время контакта ее с подложкой (τ0), затем проводится ряд измерений Uк, фиксируется время окончания испарения (τк) при достижении Uк=0 и определяется скорость испарения исследуемой жидкости по формуле

V=mд/(τк-τ0).

| Способ определения скорости испарения | 1981 |

|

SU1013822A1 |

| Способ определения скорости испарения и газификации жидких веществ | 1991 |

|

SU1827605A1 |

| Способ определения удельной скорости испарения легковоспламеняющихся и горючих жидкостей | 1976 |

|

SU577445A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ИСПАРЕНИЯ И ТЕМПЕРАТУРЫ ИСПАРЕНИЯ РАСТВОРИТЕЛЕЙ ("ПСИХРО-ЭВАПОРОМЕТР") | 2003 |

|

RU2256170C2 |

| Опорная лапа аппарата | 1985 |

|

SU1295133A1 |

Авторы

Даты

2007-05-20—Публикация

2005-12-15—Подача