Предлагаемое изобретение относится к области неразрушающего контроля остаточных напряжений при производстве и эксплуатации силовых нагруженных элементов из поликристаллических материалов машин, мостов, высотных зданий и других нагруженных сооружений и преимущественно может быть использовано в процессе их сборки и эксплуатации с целью оценки работоспособности и остаточного ресурса объекта контроля (ОК).

Известно, что рентгенография материалов [1] позволяет выявлять как микронапряжения, связанные с деформированием и нарушением строения кристаллов [2], проявляющиеся в виде искажения дифракционной картины рентгеновских лучей (РЛ) [3], так и макронапряжения, сопровождаемые при упругих деформациях появлением полос скольжения, искажающих «дифракционную решетку» поликристалла. Если микронапряжения фиксируются по уширению дебаевских линий, то макронапряжения в простейшем случае сводятся к измерению смещений дебаевских линий.

Недостатками существующих рентгеновских методов измерения напряжений являются ниже следующее.

Рентгеновские дифрактометры [4] для измерения упругих макронапряжений реализуют различные программы измерений искажений дифракционной картины и обработки результатов измерений. О наличии напряжений судят по смещению максимума дифракционных линий (по смещению их центра тяжести). Используется зависимость от величины упругих деформаций квадрата синуса угла ξ наклона первичного пучка РЛ, что позволяет по величине упругих деформаций рассчитывать напряжения (диагностический комплекс «РИКОР»). В портативном рентгеновском дефектоскопе ДРП-3 [5] также используется метод «синус квадрат ξ». Однако контроль угловых положений пиков к их истинному положению осуществляется по государственному образцу периода решетки, а оперативная проверка в процессе измерения остаточных напряжений осуществляется по стандартному образцу, «который не имеет остаточных напряжений». Оба образца точно реализовать весьма трудно и трудоемко.

Кроме того, наши исследования с применением в качестве арбитражного разрушающего метода Н.Н.Давиденкова [6], усовершенствованного Н.С.Меркуловой [7] и сертифицированного 14.12.2006 г., показали, что при измерениях остаточных напряжений существующими рентгеновскими методами на предельных глубинах их проникновения (по сталям - до 3-4 мкм, по сплавам титана - до 5-6 мкм, по сплавам алюминия - до 17-20 мкм) ошибки на мелкозернистых сплавах достигают 20-25 %, а на крупнозернистых - значительно больше. При этом время одного измерения на изделиях, находящихся в эксплуатации, и выдачи их в гостированных единицах (МПа) занимает порядка 15 мин.

Целью изобретения является упрощение изготовления образца, повышение точности и скорости измерения упругих макронапряжений прямо в стандартных единицах измерений (МПа).

Данная цель достигается тем, что дифракционную картину РЛ от ОК выносят и фиксируют на экране компьютера, затем на нее накладывают дифракционную картину, образованную РЛ с аналогичными параметрами от измерительного образца, изготовленного из материала ОК и аналогично ему термообработанному, а также равнопеременно нагруженному известными по величине напряжениями, указанными на нем, после чего образец перемещают под РЛ до тех пор, пока дифракционные картины (интенсивность дифрагированного в заданном направлении рентгеновского излучения, угол дифракции, смещение дифракционных линий, дебаевских линий) полностью не совпадут, после чего на образце под пятном РЛ на измерительном образце считывают в МПа величину напряжений в ОК.

При упругих деформациях поликристаллов, сопровождающихся появлением полос скольжения, «дифракционная решетка» поликристалла искажается, что не может не привести к искажению дифракционной картины РЛ. Таким образом, два идентичных поликристалла (ОК и измерительный образец) с разной степенью деформации, проводящих к различным упругим напряжениям, дадут различные дифракционные картины при их идентичном облучении РЛ. И наоборот, идентичные поликристаллы при одинаковом нагружении создадут одинаковую дифракционную картину.

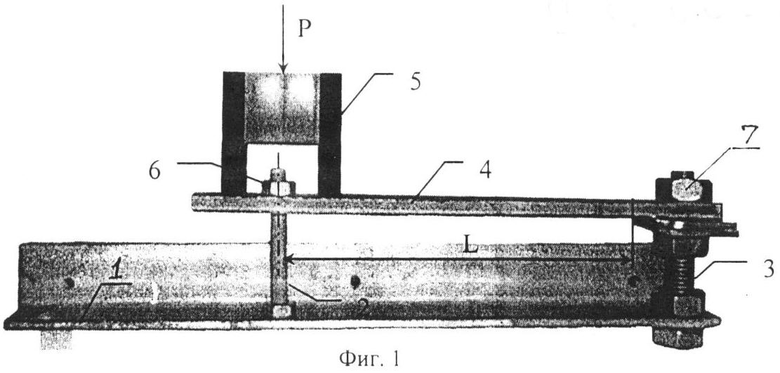

На фигуре 1 представлено устройство для дозированного нагружения контрольного образца, где 1 - корпус нагружающего устройства; 2 - ось нагрузки; 3 - жесткая штанга крепления образца; 4 - измерительный образец; 5 - съемный переходник с окном для подхода к фиксирующей гайке 6; 7 - гайка крепления образца; L - плечо изгибающего момента от силы Р до места контроля (на фигуре Lmax - до места заделки образца).

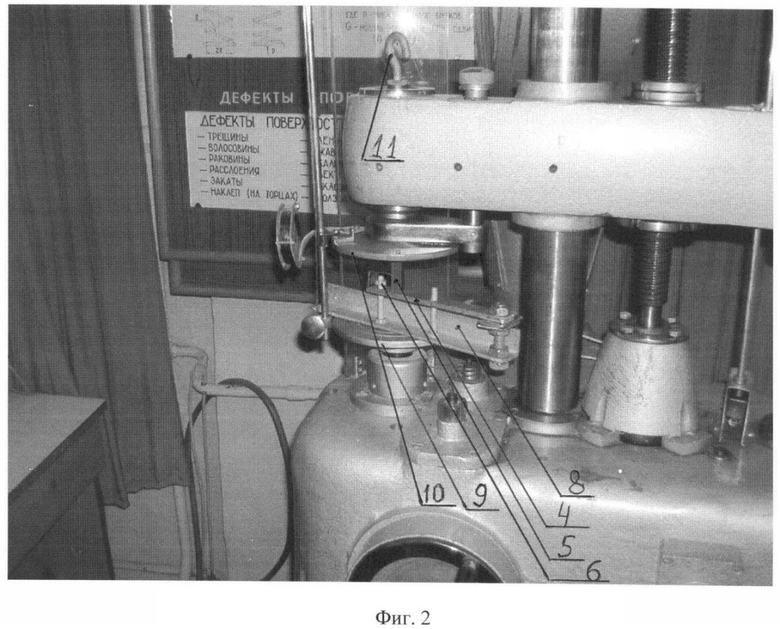

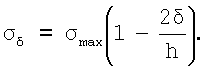

Нагружение силой Р соосно с осью нагрузки 2 осуществляют динамометром, но точнее с использованием машины измерения характеристик пружин МИП-100, показанной на фигуре 2 [8], где 8 - приспособление для дозированного нагружения контрольного образца; 4 - измерительный образец еще в ненагруженном состоянии; 5 - съемный переходник с окном; 6 - фиксирующая гайка (еще не закручена до контакта с образцом); 9 - нижняя тарель машины МИП-100; 10 - верхняя тарель; 11 - крюк верхней тарели.

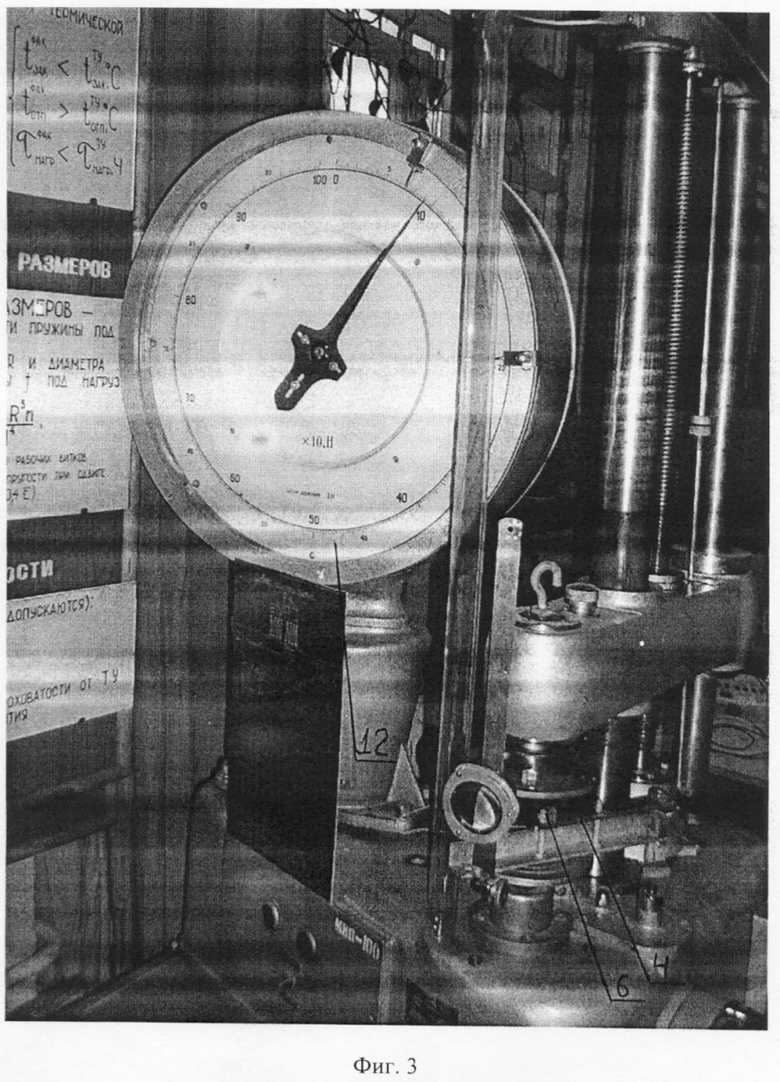

На фигуре 3 представлена машина МИП-100 с образцом 4 в нагруженном состоянии, где 6 - фиксирующая гайка закручена до контакта с образцом 4; 12 - циферблат, видно на нем, что сила Р=9,5 кгс.

Последовательность работы по предлагаемому способу. Из материала ОК изготавливают измерительный образец в виде плоской балочки с отверстиями по концам (малого - под ось нагрузки 2, большого - под штангу 3 (см. фиг.1)) прямоугольного сечения шириной «b» и толщиной «h» и термически обрабатывают аналогично обработке ОК. На обе поверхности обоих торцов балочки от центра малого отверстия наносят изображение линейки с выбранной ценой деления, определяющей точность измерения напряжений. Образец 4 одевают на ось 2 и штангу 3, на которой жестко крепят гайкой 7, фиксирующую гайку 6 подводят с зазором к образцу 4, сверху устанавливают переходник 5 соосно с осью нагрузки 2 и в таком собранном виде нагружающее устройство устанавливают на нижнюю тарель 9 (см. фиг.2) машины МИП-100. Подводят верхнюю тарель 10 к съемному переходнику 5 и прижимают конец образца 4 (см. фиг.3) до выбранного значения силы Р, величину которой контролируют по циферблату 12 (на фиг.3 Р=9,5 кгс). После чего гайку 6 подводят вплотную к образцу 4 (при этом стрелка на циферблате не должна изменить свое положение).

При необходимости создавать в поверхностном слое напряжения сжатия верхнюю тарель 10 разворачивают на 180° крюком 11 вниз (см. фиг.2), через малое отверстие на свободном конце контрольного образца 4 с помощью крюка 11 изгибают его вверх, а фиксирующую гайку 6 снизу подводят до касания к образцу.

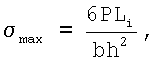

После фиксации усилия Р машину МИП-100 разгружают, с измерительного образца 4 удаляют переходник 5 и в таком положении на торец измерительного образца с выбранным шагом наносят значения максимальных упругих напряжений на поверхности образца, рассчитанных по формуле  где Li - расстояние от точки приложения силы Р (центр малого отверстия) до текущих рисок на линейке, где записывают значения σmax в МПа. Для удобства считывания значений σmax их дублируют на торце измерительного образца. При необходимости определения величины напряжения на глубине «δ» проникновения РЛ в материале ОК ее рассчитывают по формуле

где Li - расстояние от точки приложения силы Р (центр малого отверстия) до текущих рисок на линейке, где записывают значения σmax в МПа. Для удобства считывания значений σmax их дублируют на торце измерительного образца. При необходимости определения величины напряжения на глубине «δ» проникновения РЛ в материале ОК ее рассчитывают по формуле  В таком виде измерительный образец готов для многократного измерения упругих напряжений в МПа на ОК, но только из аналогичных сплава и его термической обработки.

В таком виде измерительный образец готов для многократного измерения упругих напряжений в МПа на ОК, но только из аналогичных сплава и его термической обработки.

Процесс измерения напряжений состоит из облучения поверхности ОК РЛ с выбранными параметрами и фиксации дифракционной картины РЛ на экране компьютера, затем РЛ с теми же параметрами облучают измерительный образец, дифракционную картину от которого накладывают на дифракционную картину от ОК, и перемещают измерительный образец под РЛ до тех пор, пока дифракционные картины полностью не совпадут, после чего на измерительном образце у положения «пятна» РЛ на торце образца считывают величину напряжений.

Полезность способа заключается в увеличении скорости и точности измерения упругих макронапряжений, а также в упрощении и удешевлении изготовления измерительных образцов для прямого считывания значений упругих макронапряжений в стандартных единицах измерения (МПа).

Источники информации

1. Рентгенография материалов. // Физическая энциклопедия. / Гл. ред. A.M.Прохоров, 1994, Т.4, с.377-378.

2. Кривоглаз М.А. Дифракция рентгеновских лучей и нейтронов в неидеальных кристаллах. - Киев.: Наукова думка, 1983.

3. Дифракция рентгеновских лучей. // Физическая энциклопедия. / Гл. ред. A.M.Прохоров и др. - М.: БСЭ, Т.1, 1998, с.671-674.

4. Рентгеновский дифрактометр. // Физическая энциклопедия./Гл. ред. A.M.Прохоров и др. - М.: БСЭ, Т.4, 1994, с.364-365.

5. Портативный рентгеновский дифрактометр ДРП-3. // Контроль. Диагностика. - 2002 - №5, с.38-40.

6. Давиденков Н.Н. Измерение остаточных напряжений в трубах. / Журнал технической физики. Т.1, вып.1, 1931.

7. Меркулова Н.С., Иванова Т.О., Гринченко М.И. Совершенствование средств контроля поверхностных остаточных напряжений и их метрологическая аттестация. // Упрочняющие технологии и покрытия. - 2006 - №3, с.35-42.

8. Испытания пружин. // В кн. Испытательная техника. Справочник. В 2-х кн. / Под ред. В.В.Клюева. Кн. 1 - М.: Машиностроение, 1982, с.122-130.

Использование: для измерения упругих макронапряжений в поверхностном слое поликристаллических материалов. Сущность: заключается в том, что осуществляют облучение рентгеновскими лучами с выбранными параметрами поверхности объекта контроля с фиксацией дифракционной картины лучей на экране компьютера, затем рентгеновскими лучами с теми же параметрами облучают измерительный образец с известными равнопеременными упругими напряжениями по его длине, дифракционную картину от которого накладывают на дифракционную картину от объекта контроля, и перемещают измерительный образец под рентгеновскими лучами до тех пор, пока дифракционные картины полностью не совпадут, после чего на торце измерительного образца у положения пятна рентгеновского луча считывают величину макронапряжений. Технический результат: повышение точности и скорости измерения упругих макронапряжений непосредственно в стандартных единицах измерений. 2 н.п. ф-лы, 3 ил.

где Li - расстояние от точки приложения силы Р до текущей i-й точки на измерительном образце, затем значения σmax наносят на торец измерительного образца, а значения напряжений на глубине «δ» проникновения рентгеновского луча в материале объекта контроля рассчитывают по формуле

где Li - расстояние от точки приложения силы Р до текущей i-й точки на измерительном образце, затем значения σmax наносят на торец измерительного образца, а значения напряжений на глубине «δ» проникновения рентгеновского луча в материале объекта контроля рассчитывают по формуле

| ПРОХОРОВ А.М | |||

| ФИЗИЧЕСКАЯ ЭНЦИКЛОПЕДИЯ | |||

| - М.: БСЭ, 1994, т.4, с.364, 365, 377, 378 | |||

| Способ рентгенографического определения макронапряжений | 1977 |

|

SU624150A1 |

| Способ определения внутренних напряжений в объекте из поликристаллического материала | 1987 |

|

SU1474462A1 |

| Устройство для рентгенографического определения макронапряжений | 1986 |

|

SU1420491A1 |

| Способ рентгенографического определения напряжений | 1987 |

|

SU1520410A1 |

| GB 1460859 A, 06.01.1977 | |||

| JP 2005201804 А, 28.07.2005 | |||

| JP 8320264 A, 03.12.1996. | |||

Авторы

Даты

2009-03-20—Публикация

2007-06-14—Подача