Изобретение относится к области контроля плотности жидких сред и может быть использовано для непрерывного контроля плотности технологических жидкостей.

Известен способ измерения плотности потока жидкости, основанный на измерении кинетической энергии исследуемого потока с помощью вращающегося с постоянной скоростью приемника полного давления в моменты соосного расположения направлений линейной скорости его приемных отверстий с направлением скорости потока [1].

Недостатком способа является низкая точность ввиду необходимости введения дополнительных устройств, определяющих время этих моментов, что снижает точность и надежность измерений.

Известен также способ измерения плотности потока жидкости, в котором изменение кинетической энергии потока определяется с помощью вращающегося с известной скоростью тела и жестко связанной с ним крыльчатки, путем измерения разности давлений перед вращающимся телом и в сечении, перпендикулярном потоку и оси вращения тела [2].

Недостатком способа является недостаточная точность измерений ввиду необходимости преобразования полученных значений разности давлений и скорости вращения тела в значение плотности.

Целью изобретения является повышение точности и надежности измерений и увеличение его быстродействия.

Поставленная цель достигается тем, что в способе определения плотности жидкости, основанном на измерении кинетической энергии потока исследуемой жидкости, поток исследуемой жидкости направляют на магнитно-жидкостный сенсор, представляющий собой упругую сферическую оболочку из эластичного материала, полностью заполненную магнитной жидкостью, определяют деформацию магнитно-жидкостного сенсора и по полученным значениям деформации сенсора определяют плотность.

Для реализации этой цели обеспечивают ламинарный режим течения потока, перпендикулярно исследуемому потоку размещают капиллярный патрубок с магнитно-жидкостным сенсором, выполняющим роль сердечника дифференциального индуктивного датчика, приемник давления устанавливают на входе капиллярного патрубка. Выходные сигналы приемника давления и измерительных катушек индуктивного датчика поступают на вход вторичного прибора, который преобразует их в значение плотности.

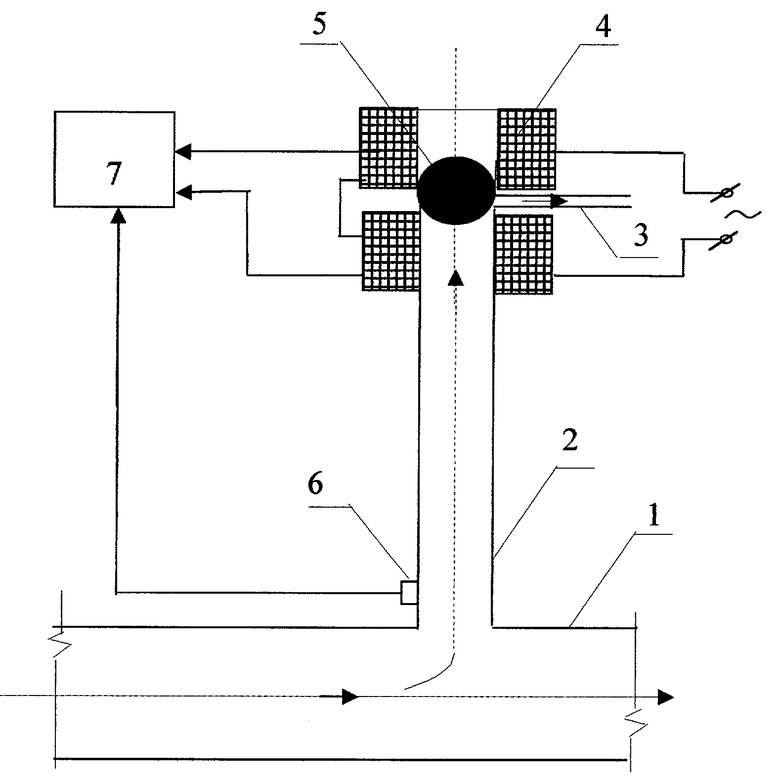

На чертеже приведен один из возможных вариантов устройства, реализующего данный способ.

Известно устройство, принятое авторами в качестве прототипа, содержащее трубку с парой электродов, с помощью которых создается неоднородное электрическое поле в измеряемой жидкости, и сообщающийся с ней вертикальный капилляр, имеющий две пары электродов, с помощью которых измеряют созданное избыточное давление в трубке [3]. Плотность жидкости определяется аналитически, исходя из регистрируемых значений токов на электродах.

Недостатками данного устройства являются:

- сложность конструкции, обусловленная наличием трех пар электродов, два из которых постоянно находятся под высоким напряжением;

- инерционность процесса измерений;

- низкая точность, обусловленная аналитическим определением конечного результата измерений.

По сравнению с прототипом предлагаемое техническое решение отличается

- простотой конструкции;

- отсутствием электродов, находящихся под высоким напряжением;

- роль чувствительного элемента выполняет магнитно-жидкостный сенсор, представляющий собой упругую сферическую оболочку, выполненную из эластичного материала, полностью заполненную магнитной жидкостью;

- отбор статического давления осуществляют на входе в капилляр, в котором расположен магнитно-жидкостный сенсор;

- конечные результаты измерений снимаются с индикатора микропроцессорного блока обработки;

- имеется возможность непосредственного подключения к трубопроводу с контролируемой жидкостью.

Выявленные признаки с их функциями не выявлены в других технических решениях для устройств измерения плотности, что соответствует критерию «существенное отличие».

Положительным эффектом при осуществлении заявленного технического решения будет повышение точности и надежности измерений плотности, повышение его быстродействия.

Устройство работает следующим образом.

Капиллярный патрубок 2, герметично закрытый с одной стороны и имеющий отверстие 3 для выхода жидкости, размещают перпендикулярно к трубопроводу 1. При изменении плотности контролируемой жидкости изменяется скорость течения жидкости по трубопроводу и капилляру, а следовательно, и динамическое давление на магнитно-жидкостный сенсор 5, вызывая его деформацию. Величина деформации магнитно-жидкостного сенсора определяется по величине тока измерительных катушек 4 дифференциального индуктивного датчика. Давление на входе капилляра определяется манометром 6. Вторичный прибор 7, включающий модуль цифровой обработки сигнала и модуль цифровой индикации и контроля, регистрирует значение плотности по величине тока измерительных катушек с коррекцией по статическому давлению на входе капилляра:

I=k·lf

где I - величина тока измерительных катушек, A;

k - коэффициент пропорциональности;

lf - размер сенсора по вертикальной оси после деформации, м:

lf=Rc±ΔRc,

где Rc - радиус магнитно-жидкостного сенсора, м;

ΔRc - деформация сенсора вдоль оси капиллярного патрубка, м.

Техническим эквивалентом вторичного прибора является индуктивная мостовая схема, включающая дифференциальный индуктивный датчик, выходной сигнал которого пропорционален смещению магнитного сердечника относительно положения, принятого за начало отсчета (например, А.М.Туричин «Электрические измерения неэлектрических величин», Москва, Энергия, 1966, стр.82). В предлагаемом устройстве роль магнитного сердечника выполняет магнитно-жидкостной сенсор, представляющий собой упругую сферическую оболочку из эластичного материала, полностью заполненную магнитной жидкостью.

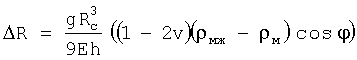

Деформация сенсора вдоль оси капиллярного патрубка, обусловленная изменением статистического давления на сенсор вследствие изменения плотности среды:

,

,

где g - ускорение свободного падения, м/с2;

Rc - радиус магнитно-жидкостного сенсора, м;

Е - модуль упругости материала оболочки магнитно-жидкостного сенсора, Па;

h - толщина оболочки магнитно-жидкостного сенсора, м;

ν - коэффициент Пуассона;

ρмж - плотность магнитной жидкости, кг/м3;

ρм - плотность контролируемой жидкости, кг/м3;

ϕ - угол, определяющий размер сенсора по вертикальной оси после деформации.

Предлагаемое техническое решение может найти применение для непрерывного измерения плотности жидких нефтепродуктов, текущих по горизонтальному трубопроводу, а также в замкнутых системах регулирования плотности технологических жидкостей.

Источники информации

1. А.с. СССР № 226277.

2. А.с. СССР № 901889.

3. Патент RU № 2198392 С2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Капиллярный вискозиметр для измерения магнитной жидкости в магнитном поле | 2023 |

|

RU2827530C1 |

| Жидкостный калориметр | 1988 |

|

SU1749726A1 |

| Волюминометр для определения удельного веса твердых тел | 1938 |

|

SU54644A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ МАНОМЕТР | 2024 |

|

RU2835762C1 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТОНКОСТЕННЫХ ОБОЛОЧЕК ИЗ РЕЗЕРВУАРНЫХ И ТРУБНЫХ СТАЛЕЙ | 2002 |

|

RU2234079C2 |

| ВАКУУМНЫЙ КАПИЛЛЯРНЫЙ ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА СЛАБОСВЯЗАННОЙ ВЛАГИ В ПИЩЕВЫХ ПРОДУКТАХ | 2010 |

|

RU2449267C1 |

| Ротационный вискозиметр | 1983 |

|

SU1104393A1 |

| АЭРОДИНАМИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ ТВЕРДОЙ ФАЗЫ, УДЕЛЬНОЙ ПОВЕРХНОСТИ КОНДЕНСИРОВАННОЙ ФАЗЫ, КОЭФФИЦИЕНТА ВЛАГОПРОВОДНОСТИ, ПОТЕНЦИАЛА ВЛАГИ ДЛЯ ОДНОРОДНЫХ ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2230308C2 |

| ВИСКОЗИМЕТР ДЛЯ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНОЙ ВЯЗКОСТИ ЖИДКОСТИ | 2003 |

|

RU2262092C2 |

| Устройство для измерения давления насыщенных паров жидкостей | 1981 |

|

SU1026024A1 |

Изобретение относится к области контроля плотности жидких сред и может быть использовано для непрерывного контроля плотности технологических жидкостей. Техническим результатом изобретения является повышение точности и надежности измерений и увеличение его быстродействия. Способ определения плотности жидкости, основанный на измерении кинетической энергии потока исследуемой жидкости, состоящий в том, что поток исследуемой жидкости направляют на магнитно-жидкостный сенсор, измеряют деформацию магнитно-жидкостного сенсора и по полученным значениям деформации сенсора определяют плотность. Устройство для измерения плотности жидких сред содержит расположенный перпендикулярно потоку капиллярный патрубок с размещенным в нем магнитно-жидкостным сенсором, систему катушек, манометр и вторичный прибор, магнитно-жидкостный сенсор, представляющий собой упругую сферическую оболочку из эластичного материала, полностью заполненную магнитной жидкостью, располагают в системе измерительных катушек, включенных последовательно, выходы которых включены к первому входу вторичного прибора, ко второму входу которого подключен выход манометра, установленного на входе капиллярного патрубка. 2 н.п. ф-лы, 1 ил.

| Способ определения плотности жидкости | 1979 |

|

SU901889A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ДИЭЛЕКТРИЧЕСКОЙ ЖИДКОСТИ | 1999 |

|

RU2198392C2 |

| Гравиметрический плотномер | 1988 |

|

SU1661624A2 |

| Способ измерения уровня и плотности жидкости и устройство для его осуществления | 1987 |

|

SU1578584A1 |

| Плотномер непрерывно движущейся жидкости | 1983 |

|

SU1100535A1 |

| Композиция для изготовления теплоизоляционного материла | 1977 |

|

SU619477A1 |

| GB 484807, 10.05.1938. | |||

Авторы

Даты

2007-05-20—Публикация

2005-02-21—Подача