Изобретение относится к полому катоду со встроенным газопоглотителем для газоразрядных ламп и к некоторым способам его реализации.

К газоразрядным лампам относятся все лампы, испускающие излучение, которое может быть видимым или ультрафиолетовым, вследствие электрического разряда в газовой среде. Разряд инициируется и поддерживается разностью потенциалов, прилагаемых к двум электродам, расположенным на противоположных концах лампы.

Катоды для ламп могут иметь различные формы, например нити или скрученные спиралью нити, или другие формы. Предпочтительной формой катода является полая форма: полые катоды обычно имеют форму полого цилиндра, открытого с одного конца, обращенного к зоне разряда, и закрытого на противоположном конце. В данной области техники хорошо известно, что первым преимуществом полых катодов по отношению к другим формам катода является низкая разность потенциалов (около 5-10%), необходимая, чтобы «зажечь» разряд; еще одним преимуществом является пониженная интенсивность «распыления» катода, т.е. испускание атомов или ионов из катодного материала, которые могут осаждаться на соседних частях, в числе которых стеклянные стенки лампы, в результате чего уменьшается яркость лампы. Примеры ламп с полыми катодами описываются, например, в патентах США №№4437038, 4461970, 4578618, 4698550, 4833366 и 4885504, и также в опубликованной патентной заявке Японии №2000-133201.

В этой области техники также хорошо известно, что для обеспечения надлежащей работы лампы в течение ее срока службы необходимо обеспечить постоянство состава смесей, образующих газовую среду разряда. Эти смеси обычно в основном образованы из одного или нескольких инертных газов, таких как аргон или неон, и в большинстве случаев из нескольких миллиграммов ртути. Состав этих смесей может отличаться от заданного как по причине примесей, остающихся в лампе после ее изготовления, так и в связи с примесями, выделяемыми с течением времени материалами самой лампы или проникающими внутрь от ее стенок. Примеси в этих смесях могут отрицательно сказываться на работе лампы разными путями: например кислород или окисленные вещества могут реагировать со ртутью с образованием HgO, тем самым устраняя металл от выполнения его функции; причем водород может обусловить трудности возникновения разряда (и, следовательно, трудности зажигания лампы) или изменять рабочие электрические параметры лампы, повышая ее энергопотребление.

Согласно одному из способов устранения примесей в лампы вводят газопоглощающий материал. Функция газопоглощающих материалов заключается в связывании примесей с помощью химической реакции, тем самым в удалении их из газовой среды. Газопоглотительные материалы, широко используемые в этих целях, являются, например, циркониево-алюминиевыми сплавами согласно патенту США №3203901, циркониево-железными сплавами согласно патенту США 4306887, циркониево-ванадиево-железными сплавами согласно патенту США 4312669 и циркониево-кобальто-мишметаллическим сплавом согласно патенту США №5961750 (мишметалл - смесь редкоземельных металлов). Эти материалы обычно вводят в лампы в виде газопоглотительных устройств, сформированных порошковым материалом, прикрепленным на основе. Обычно газопоглотительные устройства для ламп выполнены в виде несущей металлической полоски-основы соответствующего размера, плоской или по-разному сложенной, на которую порошок нанесен раскатыванием; пример газопоглотительного устройства для ламп описывается в патенте США №5825127.

Хотя в некоторых случаях газопоглотительное устройство выполняют простой вставкой в лампу таблетки из газопоглощающего материала, более предпочтительно прикрепить его к компоненту лампы, поскольку незакрепленный газопоглотитель обычно не находится в горячих зонах лампы, и поэтому снижается его способность поглощать газ, и помимо этого он может быть помехой для испускания светового излучения. Устройство, соответственно, почти всегда крепится (обычно точечной сваркой), например, на опоре катода, причем в некоторых случаях в лампе предусматривается соответствующая опора, но в процессе изготовления лампы при этом всегда нужны дополнительные меры. Помимо этого, существуют лампы очень небольшого диаметра, например, которые используются для фоновой подсветки экранов на жидких кристаллах, не превышающие в диаметре 2-3 мм; и в этом случае трудно найти соответствующее местоположение газопоглотительного устройства внутри лампы, и при этом сборка устройства очень затрудняется.

Задача настоящего изобретения заключается в обеспечении полого катода для газоразрядных ламп, выполняющего функцию поглощения газа для устранения указанных выше проблем.

Эта задача решается в соответствии с настоящим изобретением, которое согласно своей первой особенности относится к полому катоду, выполненному в виде полого цилиндра, открытого на первом конце и закрытого на противоположном конце, и в котором по меньшей мере на внешней или внутренней части цилиндрической поверхности слоя присутствует газопоглощающий материал.

Ниже приводится описание изобретения со ссылкой на чертежи, на которых:

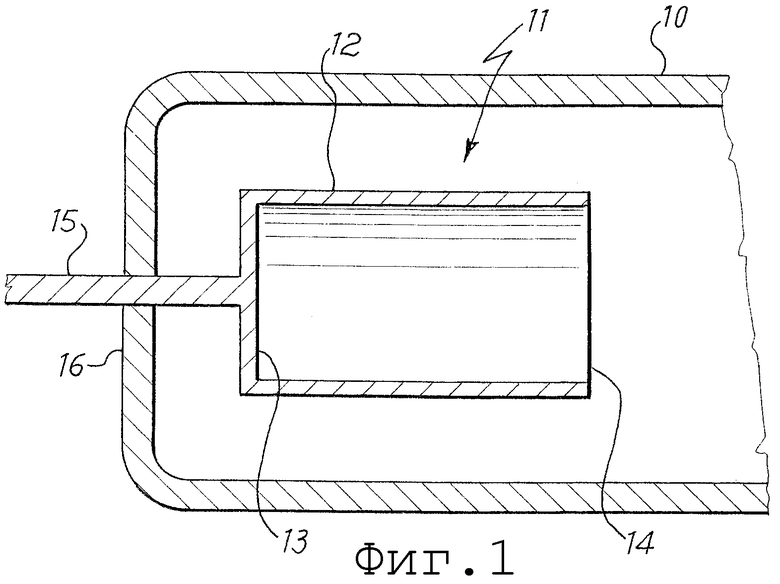

Фиг.1 показывает сечение концевой части газоразрядной лампы с полым катодом без покрытия газопоглощающим материалом;

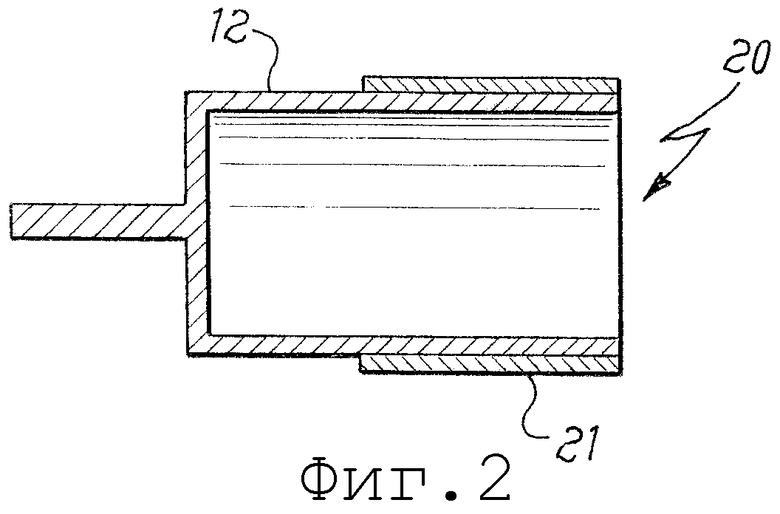

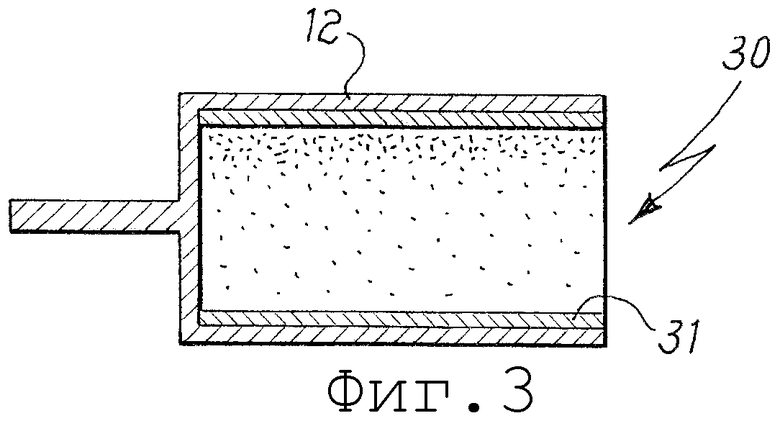

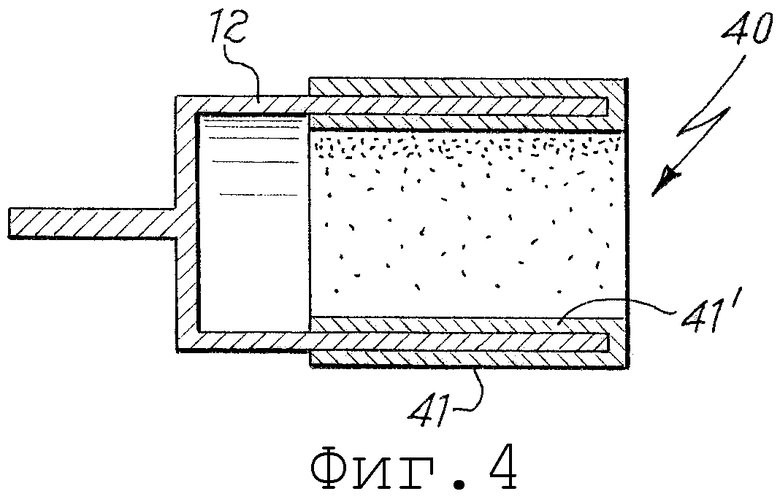

Фиг.2-4 показывают сечения различных возможных осуществлений полого катода согласно изобретению; и

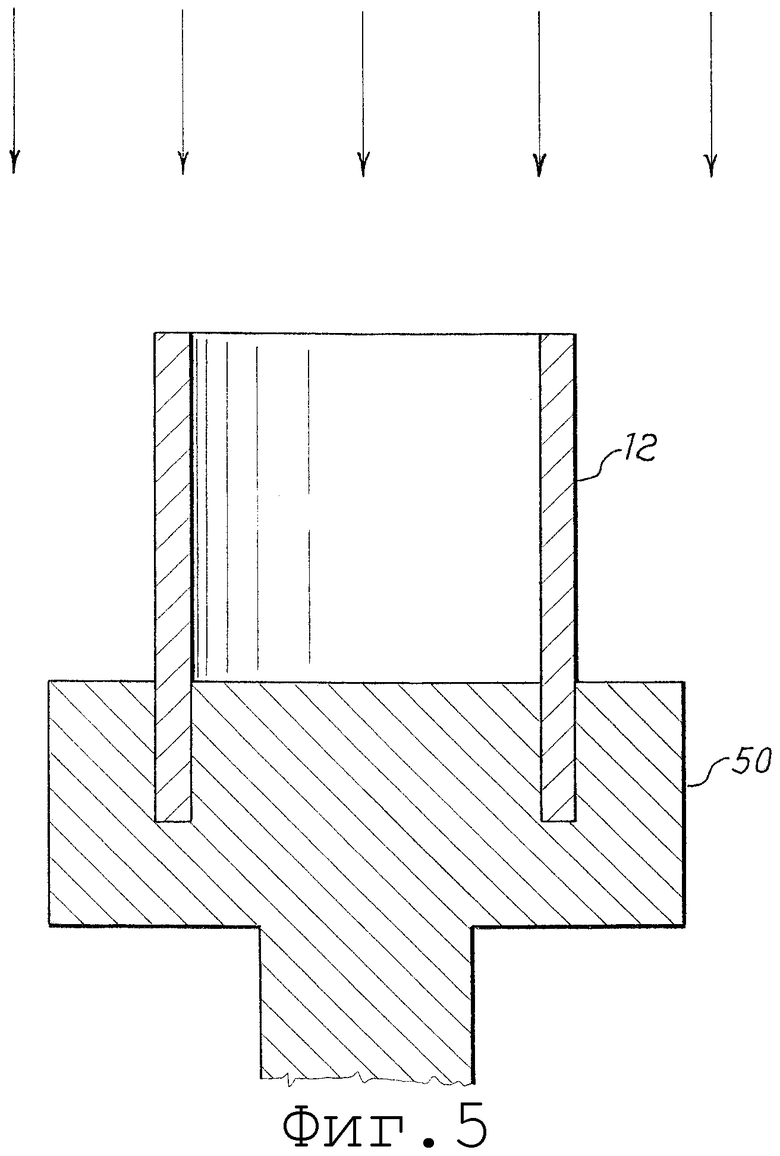

Фиг.5 - способ получения полого катода согласно изобретению.

Фиг.1 показывает сечение концевой части лампы 10 с полым катодом 11, представленным в общем виде и без покрытия, выполненного из газопоглощающего слоя. Катод сделан из металла и выполнен в виде полой цилиндрической части 12, имеющей закрытый конец 13 и открытый конец 14. На конце 13 закреплена часть 15, сформированная по существу из металлической проволоки; эта часть установлена по существу на закрытом конце лампы 16, например вставлена в стекло, размягченное нагревом для герметизации детали 16. Часть 15 выполняет двойную функцию опоры части 12 и проводника для соединения части 12 с внешним источником питания. Части 12 и 15 могут образовывать единый элемент, но в большинстве случаев они являются двумя отдельными частями, прикрепленными друг к другу, например, за счет горячей заливки или механическим способом путем сжатия части 12 вокруг части 15.

Фиг.2-4 иллюстрируют различные варианты осуществления катодов в соответствии с изобретением: часть поверхности покрыта газопоглощающим слоем. В частности, Фиг.2 показывает полый катод 20, в котором газопоглощающий слой 21 присутствует только на части внешней поверхности части 12; Фиг.3 показывает полый катод 30, в котором газопоглощающий слой 31 присутствует только на внутренней поверхности части 12; и Фиг.4 показывает полый катод 40, в котором два газопоглощающих слоя 41, 41' присутствуют и на части внешней поверхности, и на части внутренней поверхности части 12.

Специалистам данной области техники будет очевидно, что хотя на чертежах представлены только некоторые варианты осуществления изобретения, но покрытия на двух поверхностях (внутренней и внешней) части 12 с газопоглощающим материалом могут быть полными или частичными; например в случае Фиг.2 слой 21 может полностью покрывать внешнюю поверхность части 12, или в случае Фиг.4 могут иметь место частичное покрытие внутренней поверхности, полное покрытие внешней поверхности, или любое другое сочетание покрытий.

Часть 12 обычно выполнена из никеля или, согласно патентной заявке Японии №2000-133201, она может быть выполнена из таких жаропрочных металлов, как тантал, молибден или ниобий, которые менее подвержены явлению «распыления».

Газопоглощающий слой можно выполнить из любого металла с высокой реакционной способностью по отношению к газам, которые по существу являются титаном, ванадием, иттрием, цирконием, ниобием, гафнием и танталом; и из их числа предпочтительно использовать титан и цирконий. В качестве варианта можно использовать газопоглощающий сплав, как правило на основе циркония или титана, с одним или несколькими элементами, выбранными из числа переходных металлов и алюминия, таких как, например, сплавы, упоминаемые в перечисленных выше патентах.

Слой газопоглощающего металла может иметь толщину от нескольких микрон до сотен микрон - в соответствии с используемым методом его получения (поясняется ниже) и в соответствии с диаметром части 12: в случае полых катодов, где диаметр части 12 составляет около 1 мм, предпочтительно, чтобы толщина газопоглощающего слоя была по возможности наименьшей при том условии, что газопоглощающего материала будет достаточно, чтобы эффективно выполнять функцию поглощения газовых примесей.

Слой газопоглощающего материала не изменяет функциональность катода, поскольку эти материалы имеют значения рабочей функции не выше, чем у металлов, применяемых для получения части 12, и следовательно способность эмиссии электронов катода не снижается.

Согласно своей второй особенности данное изобретение относится к некоторым способам изготовления катодов со слоем из газопоглощающего материала. Согласно первому варианту осуществления изобретения слой газопоглощающего материала можно получить с помощью катодного осаждения, и этот метод в области техники получения тонких слоев более известен под названием «напыления». Согласно этому способу основу, на которую нужно нанести покрытие (в этом случае - полый катод), и по существу цилиндрическое тело, называемое «мишенью» и сделанное из материала, из которого формируется слой, помещают в соответствующую камеру; из камеры выкачивают воздух и затем в нее закачивают инертный газ, обычно аргон, под давлением около 10-2-10-3 мбар; за счет приложения разности потенциалов между основой и мишенью (последняя находится в катодном потенциале) создается плазма в аргоне с образованием ионов Ar+, которые ускоряются электрическим полем в направлении к мишени, подвергая ее эрозии при попадании на нее; удаленные с мишени частицы (ионы, атомы или «кластеры» атомов) осаждаются на имеющихся поверхностях, в числе которых находятся поверхности основы, образуя тонкий слой; прочие подробности и условия использования можно найти в большом объеме в уровне техники. Газопоглощающий слой, образованный одним металлом, например титаном или цирконием, можно обеспечить с помощью нормативной технической методики. Получение слоев из сплава с помощью этого метода может оказаться сложным из-за трудностей изготовления мишеней газопоглощающего материала, которые можно устранить с применением мишеней, описываемых в международной патентной заявке WO 02/00959 на имя заявителя данного документа. Производительность метода напыления с точки зрения толщины осажденного слоя за единицу времени не очень высокая, и поэтому этот метод может стать предпочтительным при изготовлении газопоглощающих слоев толщиной не более, приблизительно, 20 микрон, и поэтому в случае полых катодов с малым диаметром. Частичные покрытия поверхностей детали 12 могут быть в этом случае получены маскированием, например в процессе катодного осаждения, с помощью элементов, на которые опирается часть 12 и которые имеют соответствующую форму для избирательного покрытия части ее поверхности. Пример применения этого метода изображен на Фиг.5 в отношении получения полого катода 40: в этом случае, при осаждении, деталь 12 установлена на элементе 50, который маскирует часть цилиндрических поверхностей (внутренней и внешней) указанной детали; причем стрелки указывают поступающее направление частиц осаждаемого материала; при этом по окончании осаждения участок, не имеющий осажденного газопоглотителя, используется для прикрепления к части 15; причем участок, покрытый газопоглотителем, является участком, обращенным к той зоне лампы, в которой происходит разряд.

Еще один способ изготовления катода с покрытием из газопоглощающего слоя согласно настоящему изобретению является электрофорезом, и принципы получения слоев газопоглощающего материала этим способом изложены в патенте США №5242559 на имя заявителя данного документа. Согласно этому способу приготавливают взвесь мелких частиц газопоглощающего материала в жидкости, и основу, на которую наносят покрытие (деталь 12), окунают во взвесь; за счет соответствующего приложения разности потенциалов между основой, на которую наносят покрытие, и вспомогательным электродом (также окунаемым во взвесь) происходит перенос частиц газопоглощающего материала к основе; и полученное таким образом осаждение отверждают термообработкой. В этом случае частичное или полное покрытие части 12 можно получить простым частичным или полным окунанием указанной детали во взвесь; при этом также можно избирательно покрыть одну из двух поверхностей, внутреннюю или внешнюю, с помощью соответствующей основы части 12 аналогично предыдущему пояснению в отношении элемента 50. Этот метод соответствует получению газопоглощающих слоев большей толщины, чем слои, получаемые напылением, с возможностью удобным и быстрым образом сформировать слои толщиной до нескольких сотен микрон.

Если часть 12 выполнена из жаропрочного металла согласно заявке №2000-133201 Японии, то покрытие можно нанести простым окунанием в расплав с составом, соответствующим наносимому составу газопоглощающего металла или сплава; причем титан и цирконий плавятся, соответственно, при температурах около 1650 и 1850оС, и все упоминаемые выше циркониевые сплавы плавятся при температуре ниже 1500оС, в то время как молибден плавится при температуре около 2600оС, ниобий - около 2470оС, и тантал - около 3000оС; и поэтому возможно окунать, без каких-либо изменений, детали из этих металлов в расплавы газопоглощающих металлов или сплавов. При этом также - полным или частичным окунанием детали 12 в расплаве - получают частичное или полное покрытие с газопоглощающим слоем.

Изобретение относится к области светотехники и может быть использовано в газоразрядных лампах. Техническим результатом является увеличение срока службы. Технический результат достигается тем, что в известном полом цилиндрическом катоде, по меньшей мере, часть внутренней и внешней поверхностей, обращенных к ламповой зоне, в которой происходит разряд, покрыта слоем газопоглощающего материала. Указанный слой сформирован осаждением методом катодного распыления. Цилиндрическая полая часть может быть выполнена из металла. Упомянутый металл может быть выбран из группы металлов, состоящей из никеля, молибдена, тантала или ниобия. Газопоглощающий слой может быть сформирован из металла, выбранного из группы, состоящей из титана, ванадия, иттрия, циркония, ниобия, гафния и тантала, или из сплава на основе циркония или тантала с одним или более элементов, выбранных из числа переходных металлов и алюминия. Толщина указанного слоя может быть менее 20 мкм. Частичное покрытие и внутренней, и внешней поверхностей может быть выполнено маскированием во время осаждения методом катодного распыления с помощью имеющего соответствующую форму элемента основы. 5 з.п. ф-лы, 5 ил.

| Устройство для дифференциальной защиты трансформатора | 1977 |

|

SU675520A1 |

| Устройство для блокировки максимальной токовой защиты силовых трансформаторов | 1961 |

|

SU141920A1 |

| Газоразрядная лампа | 1988 |

|

SU1601657A2 |

| ЭЛЕКТРОВАКУУМНЫЙ ПРИБОР | 1994 |

|

RU2071618C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| US 4628198 A, 09.12.1986 | |||

| Приспособление к парогидравлическим прессам для автоматического прекращения подачи пара в рабочий цилиндр траверзы | 1946 |

|

SU75950A1 |

Авторы

Даты

2007-05-20—Публикация

2002-11-11—Подача