Изобретение относится к способу изготовления микромеханических устройств, содержащих газопоглотительный материал, и к устройствам, изготавливаемым при помощи этого способа. В частности, изобретение относится к способу изготовления упомянутых устройств, который включает в себя этап соединения двух полупроводниковых пластин путем расплавления границы их раздела, при этом одна из пластин сделана из кремния, и другая - из полупроводникового, керамического или окисного материала; изобретение также относится и к готовым устройствам, и, в частности, - к газопоглотительным материалам, способным выдерживать соответствующие технологические условия.

Микромеханические устройства обычно известны под названием «МикроЭлектроМеханических Систем» или «МикроОптикоЭлектроМеханических Систем» и под их сокращениями - МЭМС или МОЭМС (далее упоминается МЭМС, также подразумевая и МОЭМС). Эти устройства сформированы из герметизированной полости, внутри которой находятся микромеханические компоненты, выполненные с возможностью выполнения заданных движений, или компоненты, взаимодействующие с электромагнитным излучением, - помимо вспомогательных деталей и электрических межслойных соединений как для электропитания устройства, так и для передачи наружу сигналов, формируемых устройством. Примерами этих устройств являются микроакселерометры, описываемые во многих патентах, таких как патенты США №№5594170; 5656778 и 5952572; миниатюрные резонаторы, используемые в электросвязи и, в частности, в изготовлении мобильных телефонов и описываемые в патентах США №№5821836; 6058027; или миниатюрные ИК-датчики, пример которых излагается в патенте США 5895233.

В конце процесса изготовления в полости МЭМС присутствуют различные газы, оставшиеся от производственного процесса и присутствующие вследствие дегазации самих стенок полости; причем эти газы могут быть помехой работе МЭМС: например, они способны изменять теплопроводность в системе, тем самым искажая значения температуры в случае ИК-датчика; поэтому в полости необходима по возможности наиболее оптимальная степень разрежения. Другим МЭМС-устройствам не нужны такие строгие ограничения в отношении очень высоких уровней разрежения. Например, в акселерометрах низкое давление газа в полости содействует демпфированию вибрации подвижных компонентов после того, как они будут приведены в движение; и это обстоятельство обеспечивает быстрое восстановление «состояния покоя» устройства, тем самым быстрее подготавливая его к последующим обнаружениям движения; и в этих целях изготовление некоторых МЭМС предусматривает заполнение полости - до ее герметизации - данным газом (например, инертным газом) под давлением порядка тысяч паскалей (Па). Но при этом также необходимо, чтобы атмосфера в полости имела постоянное давление и постоянный химический состав, поскольку изменения этих параметров могут изменить вязкость среды вокруг подвижных компонентов, в результате чего может произойти искажение измерений.

Обеспечение очень высоких значений степени разрежения или неизменной атмосферы в течение всего срока службы МЭМС возможно путем введения в полость газопоглотительного материала, т.е. материала, способного удалять газы, не являющиеся инертными. В качестве газопоглотительных материалов используют такие металлы, как цирконий, титан или их сплавы; и предпочтительным является сплав, содержащий 80 вес.% циркония, 15 вес.% кобальта и 5 вес.% редкоземельных металлов, и который заявитель данного изобретения реализует под названием St 787. Использование газопоглотительных материалов в МЭМС-устройствах излагается, например, в патентах США №№5952572; 6499354; 6590850; 6621134; 6635509 и 6923625.

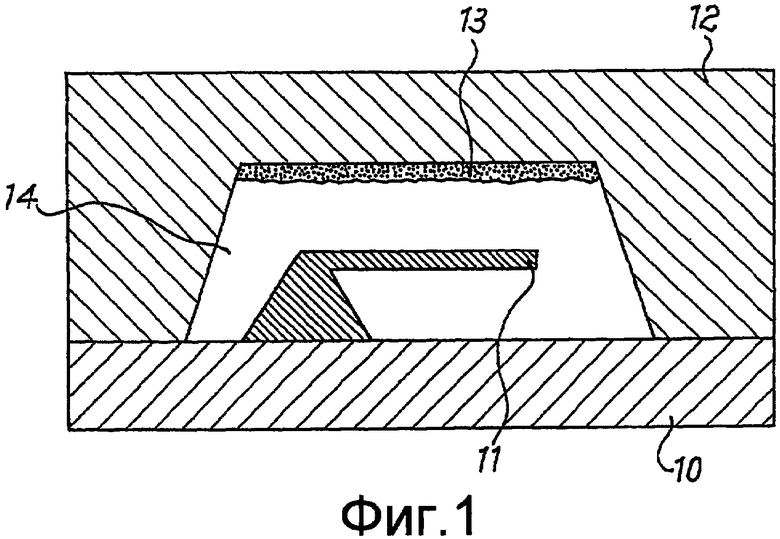

МЭМС изготавливают методами, взятыми из технологии изготовления интегральных полупроводниковых схем и обычно выполняющими локализованные осаждения нужных материалов на плоские подложки из стекла, кварца, керамического материала (например, из карбида кремния), или из полупроводникового материала (кремний предпочтителен), и избирательно удаляющими части слоев иного материала. В частности, последнее поколение МЭМС, излагаемое ниже со ссылкой на фиг.1, обычно изготавливают сплавлением вместе двух частей: первой части 10, обычно сформированной из плоской подложки, как правило - кремниевой, на которой выполняют функциональные элементы 11 и вспомогательные элементы (на чертеже не показаны); и второй части 12, которую можно сделать из стекла, керамического или полупроводникового материала, и обычно выполняющую только функцию закрытия устройства, чтобы защищать внутренние элементы. Поскольку эта вторая часть обычно не имеет функциональных элементов и поэтому обеспечивает больше свободного пространства, газопоглотительный материал 13 предпочтительно находится в этой части, см., например, патент США №6897551. Согласно этой патентной заявке предпочтительной методикой осаждения слоев газопоглотительного материала является катодное осаждение, обычно называемое «распылением». Согласно этой методике: тело, обычно имеющее форму короткого цилиндра (т.е. «мишень») и выполненное из осаждаемого материала, и подложку, на которой формируется покрытие, помещают в герметизированную камеру; эту камеру заполняют инертным газом, обычно - аргоном, под давлением, ниже атмосферного, путем приложения разности потенциалов величиной в несколько тысяч вольт (или меньшей, в зависимости от применяемого исполнения) между мишенью (находящейся в потенциале катода) и анодом; инертный газ ионизируют, и получаемые при этом ионы ускоряют в сторону мишени, которая подвергается эрозии от соударения ионов с нею; эродируемый материал осаждается на имеющихся поверхностях, включая подложку; при этом при помощи маскирующих систем с соответствующими отверстиями можно ограничить участок подложки, на котором формируют покрытие. Как вариант, распыление можно выполнять в реакционноспособных условиях: путем введения в инертный газ небольших процентных долей реакционноспособного газа, кислорода, - например, который реагирует с частицами, образовавшимися в результате эрозии мишени, в газовой фазе, создавая покрытие из материала, образующегося в результате реакции реакционноспособного газа с упомянутыми частицами. После того, как все элементы, необходимые для работы МЭМС, будут сформированы на этих двух частях, их соединяют вместе по линии, включающей в свои пределы элементы устройства. При этом данное микроустройство герметизируется в замкнутом пространстве 14 и механически и химически защищено от внешней среды.

Сварку можно выполнять различными способами, известными под общим названием «соединения». Первый вариант: между двумя частями вводят такой ковкий металл, как индий, свинец или золото, и этот металл расплавляют и дают ему отвердеть, при этом, если возможно, прилагают давление («соединение под давлением»); но этот метод не дает полностью надежной сварки с точки зрения механической прочности. Еще один тип соединения является анодным соединением (который в основном используется в тех случаях, когда одна из подложек сделана из стекла или кварца, а другая - из кремния); и согласно этому методу прилагают разность потенциалов около 1000 В между этими двумя частями, температура которых при этом около 300-500°С; и в этих условиях происходит миграция положительных ионов из подложки, находящейся при положительном потенциале (например, ионы натрия из стекла), к подложке, находящейся при отрицательном потенциале; и миграция отрицательных ионов (например, кислорода из кремния) в противоположном направлении; причем миграция между двумя подложками приводит к их взаимной сварке. Еще один возможный метод: пайка эвтектическим сплавом, при которой слой металла или сплава, способный сформировать эвтектический состав с материалом по меньшей мере одной из двух подложек, помещают между двумя подложками, чтобы обусловить локализованное расплавление в участке сварки при помощи соответствующей тепловой обработки. Но пайка эвтектическим сплавом обычно не применяется, если есть риск загрязнения металла, например, когда пайка эвтектическим сплавом выполняется вместе с производственными процессами для изготовления КМОП-структур. Газопоглотительные материалы, имеющиеся в настоящее время, являются материалами, совместимыми с процессами изготовления МЭМС, использующими упомянутую методику соединения.

Еще одним возможным методом герметизации МЭМС является прямое соединение, для которого требуется локализованное расплавление материала подложек; чтобы обеспечить стабильное соединение этим способом, обычно необходима высокая температура, например, около 1000°С, если применяется кремний. В этом способе также можно использовать промежуточный слой, т.е. окисел кремния, при выполнении соединения двух кремниевых частей. По сравнению с упоминаемыми выше способами прямое соединение позволяет получить улучшенное соединение между двумя свариваемыми частями: с повышением и прочности сцепления, и стабильности по отношению к таким напряженным состояниям, как тепловые и механические удары, вибрация и термодинамические циклы. При этом типе соединения механические характеристики участка сварки сравнимы с характеристиками материала, формирующего свариваемые части. Этот тип соединения используется для устройств, которые должны иметь высокую степень надежности и долговечности (например, для авиационной электроники).

Определено, что используемые в настоящее время газопоглотительные материалы не выдерживают тепловую обработку, необходимую для прямого соединения. Во-первых, во время этой тепловой обработки большинство газопоглотительных материалов подвергаются сильным структурным и морфологическим реконфигурациям, которые могут привести к расплавлению осажденного материала (например, в случае упомянутого сплава St 787); при этом минимальное наблюдаемое последствие представляет собой почти полную утерю способности газопоглотительного материала к сорбции газа; при этом в случае расплавления газопоглотительный материал может «намочить» функциональные компоненты устройства, и, после его отверждения, это обстоятельство может полностью исказить работу устройства или сделать его неработоспособным. В некоторых случаях также наблюдается частичное испарение и новая конденсация газопоглотительного материала на прилегающих поверхностях с отрицательными последствиями для работы устройства. Еще одна наблюдаемая трудность со всеми газопоглотительными материалами в том, что, если осаждение выполняется на кремнии, то оно отсоединяется от подложки во время охлаждения, следующего за выполнением соединения, в результате чего твердые фрагменты могут контактировать с функциональными компонентами, тем самым создавая риск для кпд устройства.

Объект изобретения заключается в обеспечении способа изготовления микромеханических устройств, который включает в себя этап выполнения прямого соединения двух частей подложки, на которых расположены функциональные элементы, вспомогательные компоненты и газопоглотительный материал; и также в обеспечении готовых микромеханических устройств и семейства газопоглотительных материалов, способных выдерживать процесс изготовления.

Эти объекты реализуются согласно настоящему изобретению при помощи способа изготовления микромеханических устройств, согласно которому выполняют прямое соединение двух частей подложки, одна из которых сделана из кремния, и другая - из кремния или полупроводникового, керамического или окисного материала; причем функциональные элементы и возможные вспомогательные элементы устройства присутствуют по меньшей мере на одной из этих частей подложки, и покрытие из газопоглотительного материала присутствует на кремниевой части подложки; при этом этот способ включает в себя этапы, согласно которым: обеспечивают первую часть подложки, на которой смонтированы функциональные элементы и возможные вспомогательные элементы устройства; обеспечивают вторую часть подложки; причем упомянутые первая и вторая части подложки выполнены таким образом, что при их совмещении они образуют полость, в которой помещены упомянутые функциональные элементы, вспомогательные элементы и покрытие из газопоглотительного материала; сближают упомянутые две части подложки, чтобы сформировать упомянутую полость; и сваривают упомянутые две части подложки методом прямого соединения; упомянутый способ отличается тем, что упомянутое покрытие из газопоглотительного материала формируют на упомянутой кремниевой части подложки первой операцией формирования на кремниевой части подложки промежуточного слоя из стеклянного, керамического или оксидного материала толщиной, по меньшей мере, 50 нм; и второй операцией - осаждением слоя газопоглотительного материала толщиной не более 10 мкм на упомянутом промежуточном слое; и тем, что используемый газопоглотительный материал является сплавом, содержащим цирконий и, по меньшей мере, второй элемент, выбранный из группы, в которую входят: молибден, ниобий, тантал и вольфрам; причем процентное содержание циркония составляет 70-97 вес.%.

Ниже приводится пояснение изобретения со ссылкой на прилагаемые чертежи, на которых:

- фиг.1: этот чертеж уже пояснен со ссылкой на известный уровень техники и схематически показывает сечение МЭМС-устройства;

- фиг.2 - основные этапы, характеризующие способ согласно изобретению.

Авторы изобретения обнаружили, что существует возможность предотвращения отсоединения находящихся на кремниевых подложках покрытий из газопоглотительного материала при выполнении способа прямого соединения: если используются определенные газопоглотительные материалы, если между газопоглотительным материалом и кремнием расположен промежуточный слой из стеклянного, керамического или окисного материала, и если газопоглотительный материал и промежуточный слой имеют определенные значения толщины; и способ согласно изобретению отличается наличием промежуточного слоя и упомянутым определением упомянутых значений толщины; при этом остальные операции полностью аналогичны другим способам изготовления МЭМС с применением прямого соединения; и обладающие новизной технические признаки способа подробно поясняются ниже.

Как упоминалось выше, по причинам имеющегося пространства предпочтительно обеспечивать слой газопоглотительного материала на подложке напротив той подложки, на которой монтируются функциональные и вспомогательные элементы МЭМС; и далее описание ссылается на это осуществление, но специалистам в данной области техники будет очевидно, что настоящее изобретение также можно применить и для случаев, когда покрытие из газопоглотительного материала выполнено именно на подложке, на которой находятся функциональные и вспомогательные элементы.

Промежуточный слой можно сформировать, и слой газопоглотительного материала можно на него нанести разными методами. Например, промежуточный слой можно выполнить из стеклянного или керамического кремниевого соединения, например из оксида или нитрида; и в этом случае этот слой может начать расти с кремниевой подложки за счет реагирования с кислородом или азотом при достаточной температуре; либо можно применить метод имплантации ионов кислорода или азота в кремний, после чего выполняют тепловую обработку диффузией (в этой области техники, известную под названием «отжига»), чтобы придать сформированному таким образом слою однородность его структуры и характеристик.

Но предпочтительным методом наращивания различных слоев является распыление, возможно, реакционноспособное, которое обеспечивает точный контроль геометрических и структурных характеристик слоя, формируемого с невысокими затратами. По сравнению с упоминаемыми выше методами распыление дает то дополнительное преимущество, что с его помощью можно формировать промежуточные слои, целесообразные для целей изобретения, при помощи материалов, не являющихся кремниевыми соединениями, таких как нитриды и карбиды металла.

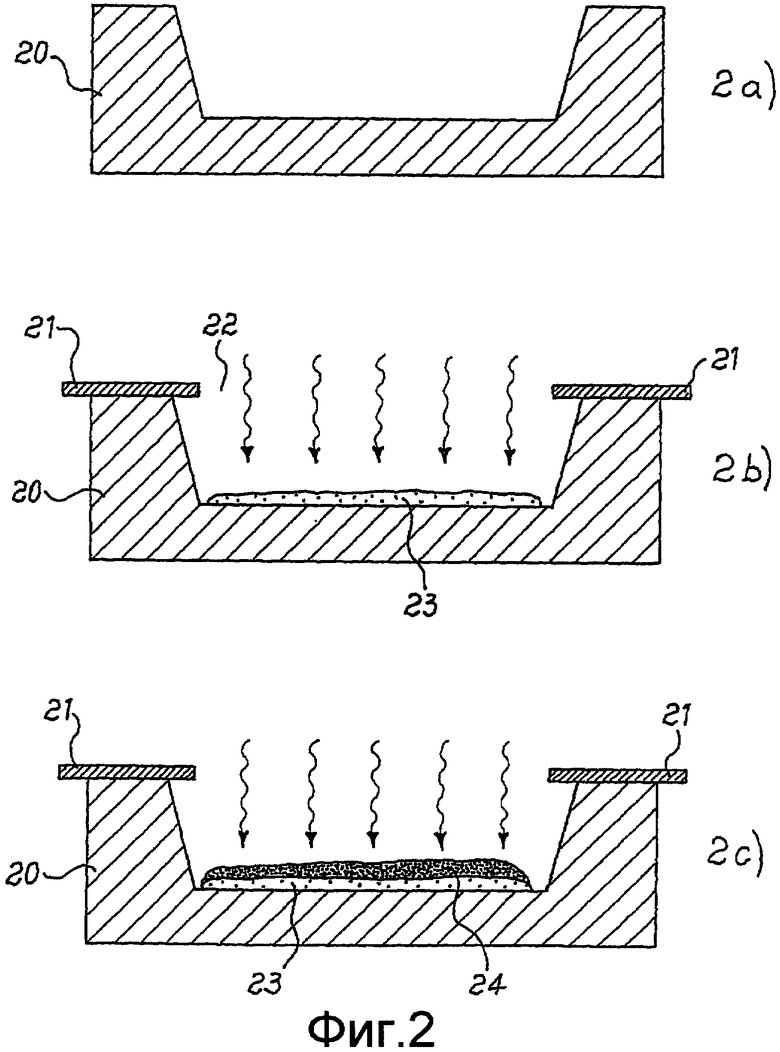

Предпочтительный вариант выполнения способа согласно изобретению (осаждение распылением и промежуточного слоя и слоя газопоглотительного материала на подложке, не имеющей функциональных элементов) излагается ниже со ссылкой на Фиг.2, где элементы показаны в виде схематического сечения.

Фиг.2а показывает подложку 20, аналогичную подложке 12 согласно фиг.1, но имеющую перевернутую по отношению к ней ориентацию.

Фиг.2b показывает операцию формирования промежуточного слоя на подложке 20. Осаждение предпочтительно выполняют на ограниченном участке подложки 20 при помощи маски 21, устанавливаемой на подложке, причем маска имеет отверстие 22, ограничивающее тот участок подложки 20, на котором формируют осаждение; стрелки на фиг.2b указывают направление частиц материала, выбранного для формирования промежуточного слоя 23. Толщину промежуточного слоя можно регулировать, как это хорошо известно в данной области техники, путем регулирования времени длительности выполнения способа; регулирования энергии, прилагаемой между анодом и мишенью, и расстояния между мишенью осаждаемого материала и подложкой 20. Толщина слоя 23 должна составлять, по меньшей мере, 50 нм, т.к. отмечено, что при меньших значениях толщины отсоединение формируемого затем газопоглотительного материала невозможно предотвратить; и эта толщина предпочтительно меньше 2 мкм, чтобы сократить время осаждения промежуточного слоя с одновременным обеспечением оптимальных функциональных характеристик. Осаждение слоя 23 распылением можно также выполнить в реакционноспособных условиях, например, в присутствии небольших количеств кислорода в инертном газе с образованием оксида как материала, формирующего этот слой.

Формирование промежуточного слоя можно также выполнить и другими способами, например, без использования маски 21 на этапе осаждения, путем единообразного осаждения материала слоя 23 на подложку 20, с последующим избирательным удалением его, для получения нужной геометрии; и в этом случае использование маски может потребоваться для избирательного удаления частей осажденного таким образом слоя.

Следующая операция: осаждение слоя газопоглотительного материала. Эту операцию также можно выполнить без применения маскирования, за счет единообразного осаждения материала на часть 20 подложки (на которой слой 23 уже есть), с последующим избирательным удалением газопоглотительного материала, чтобы оставшийся газопоглотительный материал соответствовал только слою 23. В этом случае также осаждение слоя газопоглотительного материала предпочтительно выполняют с помощью системы маскирования, и поэтому газопоглотительный материал осаждается только на промежуточный слой. Маска может иметь отверстие, меньшее, чем отверстие, применяемое в операции согласно фиг.2b, но размер, форма и расположение отверстия - те же, что и в предыдущей операции, чтобы увеличить участок осаждения газопоглотительного материала (и, тем самым, сорбцию газа); причем эти предпочтительные условия создают наиболее удобным образом с применением одной и той же маски, которая в двух операциях одинаково расположена по отношению к части 20 подложки, в результате чего упрощается способ в целом. При помощи одной и той же маски для двух операций осаждения эти операции последовательно выполняют на одном и том же этапе изготовления простой заменой мишени материала слоя промежуточного слоя мишенью газопоглотительного материала регулированием времени использования двух мишеней, исходя из нужных значений толщины двух слоев разных материалов. Этот метод представлен на фиг.2с, и согласно этому методу та же маска 21 по фиг.2b, с отверстием 22, используется для осаждения слоя 24 газопоглотительного материала; также в этом случае стрелки указывают направление осаждаемых частиц газопоглотительного материала.

Согласно фиг.2: маска 21 представлена как физический объект, налагаемый на часть 20 подложки. Этот выбор возможен, когда формируемые покрытия имеют поперечные габариты не менее, приблизительно, 200-300 мкм; и если эти габариты будут меньшими, то будет необходимо использовать резистные маски, получаемые осаждением на подложку пленок чувствительных к ультрафиолетовому излучению органических материалов, экспонированием воздействию ультрафиолетовым светом и избирательным удалением, химреагентами, экспонированных (или не экспонированных) частей упомянутых пленок: в соответствии с методом, хорошо известным в области микроэлектроники, и который можно применить для осаждения газопоглотительных материалов согласно международной патентной заявке WO 2006/109343 этого же заявителя.

Газопоглотительным материалом, совместимым с операцией прямого соединения, является сплав, содержащий цирконий и, по меньшей мере, второй элемент, выбранный из группы, в которую входят: молибден, ниобий, тантал и вольфрам, причем процентная доля циркония равна 70-97 вес.%. Второй элемент предпочтительно выбирают из числа ниобия или тантала; и в этом случае процентная доля циркония составляет 85-95 вес.%.

Толщина слоя газопоглотительного материала не должна превышать 10 мкм, поскольку авторы этого изобретения экспериментально установили, что при более высоких значениях толщины покрытие из газопоглотительного материала отсоединяется от подложки во время прямого соединения (в частности, во время охлаждения после соединения), несмотря на присутствие промежуточного слоя и независимо от его толщины; причем толщина этого слоя предпочтительно больше 0,1 мм, т.к. при меньших значениях толщины сорбция газа слишком снижается.

Приготовленная таким образом часть 20 подложки, совместно со слоями 23 и 24, затем проходит последующие операции изготовления МЭМС, в частности выполнение прямого соединения к части 10 подложки. Из уровня техники известно, что для обеспечения хорошего качества прямого соединения две свариваемые поверхности предпочтительно предварительно очищают, и они проходят обработку по модифицированию их поверхности, такую как полировка, притирка или химическая промывка. Эти виды обработки предпочтительно выполняют перед этапами осаждения промежуточного слоя и слоя газопоглотительного материала, но их также можно выполнить и после упомянутых этапов осаждения, согласно международной патентной заявке WO 2005/047558 этого же заявителя. Этап герметизации также можно выполнить в присутствии данного газа (например, инертного газа) под давлением, ниже атмосферного, чтобы получить МЭМС-устройство с неизменным давлением газа в полости по излагаемым выше причинам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСТАТИЧЕСКОГО СИЛОВОГО МЭМС КЛЮЧА | 2013 |

|

RU2527942C1 |

| Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем | 2024 |

|

RU2835761C1 |

| Способ соединения кремниевых пластин | 2024 |

|

RU2830141C1 |

| Устройство защиты структуры неохлаждаемого термочувствительного элемента и способ защиты структуры | 2020 |

|

RU2745339C1 |

| Способ компенсации неоднородности травления кремниевых перемычек по чипу (варианты) и кремниевая пластина с распределением чипов по данному способу (варианты) | 2020 |

|

RU2748050C1 |

| ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2424972C1 |

| КОМПОЗИЦИОННЫЙ МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2544289C2 |

| МНОГОСЛОЙНЫЕ ПОКРЫТИЯ ИЗ НЕИСПАРЯЮЩЕГОСЯ ГЕТТЕРА, ПОЛУЧАЕМЫЕ КАТОДНЫМ ОСАЖДЕНИЕМ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2277609C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННЫХ ОБЛАСТЕЙ КРЕМНИЯ В ОБЪЕМЕ КРЕМНИЕВОЙ ПЛАСТИНЫ | 2009 |

|

RU2403647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ МЭМС-ДАТЧИКОВ | 2021 |

|

RU2757169C1 |

Изобретение относится к изготовлению микромеханических устройств. Сущность изобретения: в способе изготовления микромеханических устройств их формируют соединением вместе двух частей при помощи прямого соединения; при этом одна из частей (12) выполнена из кремния, а другая - из материала, выбранного из группы, состоящей из кремния и полупроводникового керамического или окисного материала; причем соединение между двумя частями образует полость (14), содержащую функциональные элементы устройства (11), возможные вспомогательные элементы и покрытие (13) из газопоглотительного материала. Изобретение обеспечивает получение микромеханических устройств, в которых предотвращено отсоединение находящихся на кремниевых подложках покрытий из газопоглотительного материала при выполнении способа прямого соединения. 14 з.п. ф-лы, 2 ил.

1. Способ изготовления микромеханических устройств, включающий в себя этап прямого соединения двух частей подложки, одна из которых (12, 20) сделана из кремния, и другая - из кремния или полупроводникового, керамического или окисного материала; причем функциональные элементы (11) и возможные вспомогательные элементы устройства присутствуют, по меньшей мере, на одной из этих частей подложки, и покрытие (13, 24) из газопоглотительного материала присутствует на одной кремниевой части подложки; при этом способ включает в себя этапы, согласно которым обеспечивают первую часть (10) подложки, на которой выполнены функциональные элементы (11) и возможные вспомогательные элементы устройства; обеспечивают вторую часть (20) подложки; причем упомянутые первая и вторая части подложки выполнены таким образом, что при их совмещении они образуют полость (14), в которой помещены упомянутые функциональные элементы, вспомогательные элементы и покрытие из газопоглотительного материала; сближают упомянутые две части подложки, чтобы сформировать упомянутую полость, и сваривают упомянутые две части подложки методом прямого соединения, отличающийся тем, что упомянутое покрытие из газопоглотительного материала формируют на упомянутой кремниевой части подложки первой операцией формирования на кремниевой части подложки промежуточного слоя (23) из стеклянного, керамического или оксидного материала толщиной, по меньшей мере, 50 нм; и второй операцией - осаждением слоя (24) газопоглотительного материала толщиной не более 10 мкм на упомянутом промежуточном слое; и тем, что используемый газопоглотительный материал является сплавом, содержащим цирконий и, по меньшей мере, второй элемент, выбранный из группы, в которую входят молибден, ниобий, тантал и вольфрам; причем процентное содержание циркония составляет 70-97 вес.%.

2. Способ по п.1, согласно которому вторым выбираемым элементом является или ниобий, или тантал, и в упомянутом сплаве процентное содержание циркония составляет 85-95 вес.%.

3. Способ по п.1, согласно которому упомянутый промежуточный слой сделан из оксида или нитрида кремния, и его формируют за счет реагирования кремниевой части подложки с кислородом или азотом.

4. Способ по п.1, согласно которому упомянутый промежуточный слой сделан из оксида или нитрида кремния, и его формируют имплантацией ионов кислорода или азота в кремний.

5. Способ по п.4, согласно которому после имплантации ионов выполняют тепловую обработку диффузией кислорода или азота в кремний.

6. Способ по п.1, согласно которому упомянутый промежуточный слой формируют катодным осаждением.

7. Способ по п.6, согласно которому катодное осаждение осуществляют в реакционноспособных условиях.

8. Способ по п.6, согласно которому катодное осаждение выполняют на ограниченном участке кремниевой части (20) подложки, причем согласно этому выполнению на упомянутую часть подложки помещают маску (21) с отверстием (22), которое ограничивает участок упомянутой кремниевой части подложки, на котором будет сформировано осаждение.

9. Способ по п.1, согласно которому упомянутую операцию осаждения слоя (24) газопоглотительного материала выполняют катодным осаждением.

10. Способ по п.9, согласно которому упомянутую операцию осаждения слоя (24) газопоглотительного материала выполняют только на промежуточном слое, при этом на кремниевую часть (20) подложки помещают маску с отверстием, размер которого меньше размера отверстия маски, используемой для формирования промежуточного слоя, или равен этому размеру, и устанавливают ее на кремниевой части (20) подложки таким образом, что газопоглотительный материал осаждается только на упомянутом промежуточном слое.

11. Способ по п.10, согласно которому операции формирования промежуточного слоя и слоя газопоглотительного материала выполняют с применением той же маски (21), располагаемой без изменения по отношению к кремниевой части (20) подложки.

12. Способ по п.1, согласно которому толщина слоя газопоглотительного материала находится в пределах 0,1-10 мкм.

13. Способ по п.1, согласно которому поверхности упомянутых двух свариваемых вместе частей подложки очищают и подвергают модифицирующим поверхность видам обработки перед сваркой.

14. Способ по п.13, согласно которому упомянутые виды обработки выбирают из группы, в которую входят полировка, притирка или химическая промывка.

15. Способ по п.1, согласно которому упомянутую операцию сварки упомянутых двух частей подложки выполняют методом прямого соединения в присутствии инертного газа под давлением, ниже атмосферного.

| WO 2005047558 А2, 26.05.2005 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 6110808 A, 29.08.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ | 1998 |

|

RU2137249C1 |

Авторы

Даты

2010-10-10—Публикация

2006-11-28—Подача