Изобретение относится к двигателестроению, эксплуатации водного и автомобильного транспорта, котельных и других установок, использующих дизельное топливо, в частности к способам подготовки топлива к сгоранию в двигателях.

Известен способ подготовки топлива к сгоранию в двигателе, защищенный патентом РФ №2103526, кл. F02B 51/04, F02M 27/04, F02M 65/00, опубл. 27.01.1998.

Способ заключается в том, что на топливо воздействуют импульсным магнитным полем с длительностью импульсов 1-10 мс, причем топливо подвергают обработке в течение 0,3-2,5 с, а магнитное поле индукцией 0,1-0,6 Т и градиентом индукции магнитного поля 2-7 Т/м в течение импульсов, повторяющихся через 2-13 мс, колеблется с частотой 30-60 кГц.

Недостатком способа является высокое значение индукции магнитного поля, что может привести к тому, что затраты на электроэнергию в стоимостном выражении будут сравнимы со стоимостью сэкономленного благодаря магнитной обработке топлива, а следовательно, и эффективность магнитной обработки будет ниже, чем в предлагаемом способе. Кроме того, неясна роль градиента индукции в повышении эффективности магнитной обработки топлива, хотя его создание в индукторе приводит к дополнительным сложностям - необходимости неравномерной намотки провода на индуктор.

Наиболее близким к заявляемому по технической сущности и достигаемому результату и выбранным в качестве прототипа является способ подготовки топлива перед сгоранием в двигателе, защищенный А.С. СССР №1035257, кл. F02B 51/04, опубл. 15.08.1983.

В известном способе на топливо воздействуют магнитным полем с индукцией 0,1-0,3 Т, при этом топливо перед заправкой обрабатывают в течение 1-3 мин униполярными импульсами магнитного поля при частоте следования 1-10 Гц и длительностью 1-10 сек. Топливо после обработки магнитным полем выдерживают не менее 2 ч перед сгоранием в двигателе.

Недостатком известного способа являются невысокая эффективность магнитной обработки, связанная с выбором параметров поля, далеких от оптимальных значений. Такой выбор параметров приводит также к повышенным затратам электроэнергии, что уменьшает величину чистой экономии топлива. Кроме того, обработка топлива значительно растянута во времени. Таким образом, затраты электрической мощности и времени магнитной обработки на 1 процент получаемой экономии будут выше, а соответственно эффективность будет ниже.

Задача, решаемая предлагаемым изобретением, - совершенствование способа подготовки топлива к сгоранию.

Технический результат от использования изобретения заключается в повышении эффективности способа подготовки топлива к сгоранию за счет уменьшения расхода топлива при одновременном снижении затрат на электропитание установки-генератора импульсного магнитного поля, а также в снижении выброса в атмосферу токсичных продуктов неполного сгорания топлива.

Указанный результат достигается тем, что в способе подготовки топлива к сгоранию путем обработки униполярными импульсами магнитного поля с длительностью импульсов 1-10 мсек, параметры униполярных импульсов магнитного поля выбирают в области резонансного воздействия магнитного поля на топливо.

Резонансное воздействие магнитного поля на топливо осуществляют при частоте повторения униполярных импульсов 10,1-15 Гц, индукции магнитного поля 30-95 мТл и длительности обработки не менее 2,6 сек. Резонансное воздействие магнитного поля на топливо можно также осуществить на нескольких участках топливопровода, причем параметры униполярных импульсов магнитного поля, выбранные из диапазонов: частота повторения униполярных импульсов 10,1-15 Гц, индукция магнитного поля 30-95 мТл и длительность обработки не менее 2,6 секунд, отличаются в каждом отдельно взятом участке топливопровода. Обработку униполярными импульсами магнитного поля можно производить при заправке установки топливом, при этом заправленное топливо должно быть использовано не позднее 8 суток со времени указанной обработки.

Способ осуществляют следующим образом.

На пути подаваемого в камеру сгорания топлива располагают индукционную катушку (однослойную или многослойную), при этом топливо в индукционной катушке движется в диэлектрической вставке в топливопровод. Диэлектрическая вставка может быть как жесткой, так и гибкой, например, в виде гибкого дюритового или поливинилового шланга. Установка-генератор вырабатывает электрические импульсы и подает их на индукционную катушку или на ряд катушек, где и генерируется импульсное магнитное поле с параметрами, выбранными из области резонанса. Подготовка топлива к сгоранию происходит при движении его внутри индукционной катушки, где оно подвергается воздействию униполярных импульсов магнитного поля индукцией 30-95 мТ, частотой 10,1-15 Гц, длительностью импульсов от 1 до 10 мсек. В зависимости от от скорости подачи топлива длина индукционной катушки (катушек) выбирается из расчета обеспечения времени обработки не менее 2,6 сек для получения эффекта экономии не менее 2% и сопутствующего экономии экологического эффекта.

Пример осуществления способа.

Были проведены сравнительные стендовые испытания двигателя 6L 275 с магнитоимпульсной обработкой дизельного топлива. Испытания проводили в 3 этапа. На первом этапе была выполнена проверка и регулировка двигателя 6L 275, работающего на генератор переменного тока. В результате регулировки все параметры двигателя были доведены до паспортных значений. Контроль параметров осуществляли с помощью измерительных приборов, приведенных в таблице.

Мощность двигателя рассчитывали с учетом КПД генератора, определяемого по инструкции на генератор.

На втором этапе к топливной системе двигателя был подключен аппарат магнитоимпульсной обработки топлива и проведена его регулировка.

На третьем этапе были проведены сравнительные испытания двигателя 6L 275 с магнитоимпульсной системой обработки топлива и без обработки. Замеры производили на трех мощностных режимах: 94, 150 и 225 кВт по шкале ваттметра генератора. Замеры выполняли после стабилизации температуры охлаждающей воды и смазочного масла. С целью исключения случайных погрешностей на каждом из режимов выполнено несколько серий измерений соответственно с подключенным и отключенным аппаратом магнитоимпульсной обработки. При этом в ходе измерений расхода топлива в каждой из серий измерений расход определяли не менее 10 раз. Для исключения случайной ошибки была проведена статистическая обработка результатов измерений, показавшая, что уменьшение расхода топлива, обработанного униполярными импульсами магнитного поля, по сравнению с расходом топлива без применения магнитоимпульсной обработки является статистически достоверной величиной.

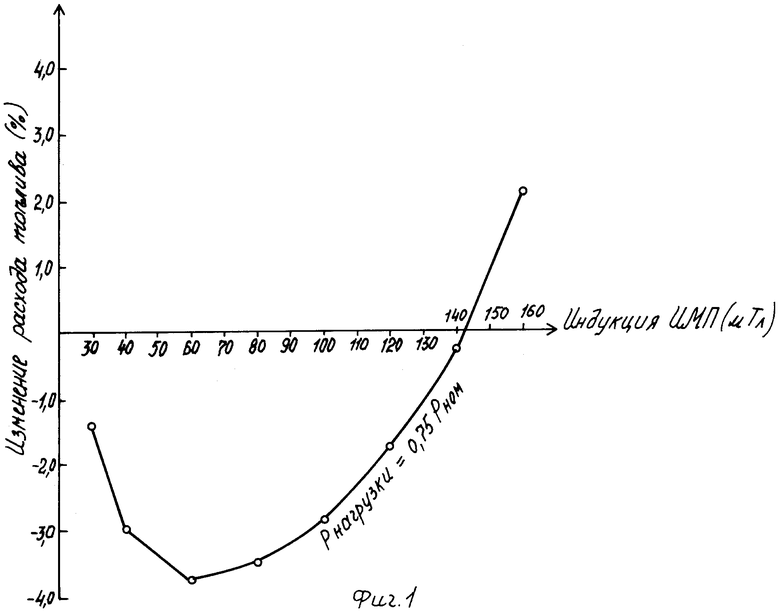

По результатам проведенных испытаний установлено, что зависимость величины экономии топлива от величины индукции импульсного магнитного поля имеет вид кривой параболического типа с минимумом. Эта кривая приведена на фиг.1

Как видно из полученных данных, наименьший расход топлива достигается в диапазоне от 30 до 95 мТ, который соответствует резонансной области. Следует отметить, что уменьшение расхода топлива наблюдается только в части диапазона, заявленного в прототипе (100-140 мТ), а при индукции более 140 мТ расход топлива превышает величину расхода топлива без магнитной обработки.

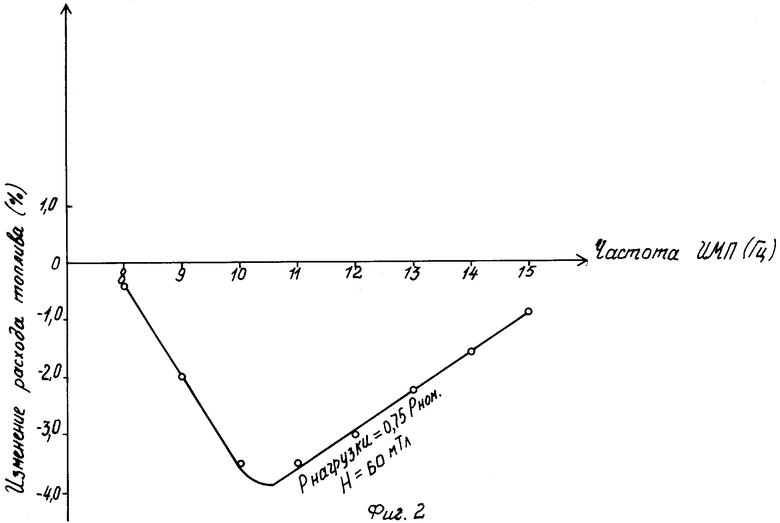

Такой же вид имеет кривая зависимости расхода топлива от частоты повторения импульсов (фиг.2). Максимальная экономия топлива достигается в диапазоне от 10,1 до 15,0 Гц.

Максимальная величина экономии топлива, достигнутая на испытаниях при времени обработки 2,6 сек, составила 3,8%. При увеличении времени магнитной обработки до 10 сек, а также при последовательной обработке топлива с различными параметрами магнитного поля, при которой резонансное воздействие магнитного поля на топливо осуществляют на нескольких участках топливопровода, причем параметры униполярных импульсов магнитного поля отличаются в каждом отдельно взятом участке топливопровода, ожидаемая величина экономии составит примерно 7%. При этом следует отметить, что увеличение времени обработки никак не скажется на ее эффективности, поскольку это увеличение будет происходить за счет удлинения индуктора.

Необходимость подобного рода магнитной обработки связана с многофракционностью дизельного топлива. Поэтому воздействие на топливо нескольких режимов магнитного поля позволяет работать в резонансной области для нескольких фракций.

Повышение эффективности процесса подготовки топлива путем точного выбора параметров импульсного магнитного поля (в области максимального резонансного воздействия поля) приводит, с одной стороны, к увеличению полноты сгорания топлива, а с другой, - к уменьшению электрической мощности установки-генератора для получения значительной, экономически ощутимой величины экономии топлива. Более полное сгорание топлива происходит вследствие развала крупных фракций (или кластеров) топлива под действием электрического импульса, сопровождающего магнитный импульс. Это доказано одновременным уменьшением вязкости топлива и повышением его плотности.

Границы частотного диапазона выбраны из следующих соображений. Область резонансного воздействия находится в диапазоне 10,1-15 Гц, а обработка на частотах за пределами этого диапазона дает слишком малый эффект экономии и потому является экономически неоправданной. Область резонансного, т.е. наиболее эффективного воздействия магнитного поля на топливо с точки зрения его экономии по величине индукции, лежит в диапазоне 30-95 мТ.

Таким образом, предлагаемое изобретение позволяет повысить эффективность способа подготовки топлива к сгоранию за счет уменьшения расхода топлива при одновременном снижении затрат на электропитание установки-генератора импульсного магнитного поля. Проводя подготовку дизельного топлива к сгоранию в энергетических установках путем воздействия на него импульсным магнитным полем в области резонанса по частоте и величине индукции, можно получать максимальный результат на единицу затрат электроэнергии, питающей установку-генератор импульсного магнитного поля, которые составляют менее 0,1% от стоимости сэкономленного топлива. В результате повышения полноты сгорания топлива снижаются выбросы в атмосферу токсичных продуктов неполного сгорания топлива.

Кроме того, время подготовки топлива в предлагаемом способе в десятки раз ниже, чем в прототипе и технологически предлагаемый процесс обработки движущегося по топливопроводу топлива гораздо удобнее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА К СГОРАНИЮ В ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103526C1 |

| СПОСОБ СОЗДАНИЯ ЭЛЕКТРОРЕАКТИВНОЙ ТЯГИ | 2016 |

|

RU2633075C1 |

| Способ обработки топлива перед сгоранием в двигателе | 1981 |

|

SU1035257A1 |

| СПОСОБ ОБРАБОТКИ МЯСНОГО СЫРЬЯ | 2011 |

|

RU2489025C1 |

| КАТАЛИЗАТОР ТОПЛИВНЫЙ "ЭКОТОН" | 2004 |

|

RU2251018C1 |

| Способ создания электрореактивной тяги | 2016 |

|

RU2635951C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ УГЛЕВОДОРОДНОГО ТОПЛИВА В ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ | 2015 |

|

RU2596086C2 |

| СПОСОБ СИНТЕЗА МИКРОПОРОШКОВ АЛМАЗА | 1991 |

|

RU2042614C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2002 |

|

RU2244845C2 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ КРЕПКИХ ГОРНЫХ ПОРОД | 2008 |

|

RU2376468C1 |

Изобретение относится к двигателестроению, в частности к способам подготовки топлива к сгоранию в двигателях. Изобретение позволяет уменьшить расход топлива, снизить затраты на электропитание, снизить выброс в атмосферу продуктов сгорания. Способ подготовки топлива к сгоранию заключается в обработке топлива униполярными импульсами магнитного поля с длительностью импульсов 1-10 мсек. Параметры униполярных импульсов магнитного поля выбирают в области резонансного воздействия магнитного поля на топливо. Резонансное воздействие магнитного поля на топливо осуществляют при частоте повторения униполярных импульсов 10,1-15 Гц, индукции магнитного поля 30-95 мТ и длительностью обработки не менее 2,6 сек. Воздействие магнитного поля на топливо осуществляют на нескольких участках топливопровода. Параметры униполярных импульсов магнитного поля, выбранные из диапазонов: частота повторения униполярных импульсов 10,1-15 Гц, индукция магнитного поля 30-95 мТ и длительность обработки не менее 2,6 секунд, отличаются в каждом отдельно взятом участке топливопровода. Обработку униполярными импульсами магнитного поля производят при заправке установки топливом, при этом заправленное топливо должно быть использовано не позднее 8 суток со времени указанной обработки. 3 з.п. ф-лы, 2 ил., 1 табл.

| Способ обработки топлива перед сгоранием в двигателе | 1981 |

|

SU1035257A1 |

| СПОСОБ МОДИФИКАЦИИ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201429C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2098454C1 |

| СПОСОБ ОБРАБОТКИ ТОПЛИВА | 1992 |

|

RU2038506C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU389888A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 4372852 A, 08.02.1983. | |||

Авторы

Даты

2007-05-27—Публикация

2006-01-19—Подача