Изобретение относится к способам исследования коррозии трубопроводов и цилиндрических сосудов в агрессивных средах гравиметрическим методом с помощью образцов-свидетелей и может быть использовано для оценки скорости коррозионного износа внутренней поверхности трубопроводов и технологического оборудования со стороны рабочих сред. Изобретение может найти применение в нефтяной, газовой, химической и других отраслях промышленности.

Известно исследование коррозии металлических конструкций гравиметрическим методом по потере массы образцов-свидетелей, выдерживаемых определенное время в коррозионно-активной среде с применением плоских образцов в виде пластин (ГОСТ 9.506-87 «Ингибиторы коррозии металлов в водно-нефтяных средах. Методы определения защитной способности»). Образцы-свидетели выполнены из металла, аналогичного металлу исследуемого объекта, подвергаемого воздействию коррозионно-активной среды. При этом соотношение площади поверхности образца и его массы должно быть возможно большим и способствовать максимальному количеству потерь металла от коррозии. При проведении исследований для предохранения образцов-свидетелей от вибрации и обеспечения свободного контакта со средой жестко закрепленные образцы-свидетели размещают в исследуемой среде на определенное время, а затем извлекают и исследуют на потерю массы.

Общими признаками с заявляемым способом является использование плоского образца-свидетеля, размещение его в коррозионно-агрессивной среде на определенное время, извлечение и исследование образца-свидетеля на потерю массы.

Однако этот способ не позволяет объективно определить скорость коррозии внутренней поверхности объектов, имеющих неплоские стенки, таких как цилиндрические сосуды и трубопроводы. Так, при транспортировке по трубопроводу многофазной среды, например углеводородного газа с жидкими углеводородами, примесями воды и механических частиц, при определенных условиях возникает расслоенный характер течения, то есть каждая фаза занимает преимущественно определенный уровень в зависимости от удельного веса. Подобные случаи встречаются, как правило, в системах сбора продукции нефте- и газодобывающих скважин. Вода, насыщенная пластовыми компонентами (диоксид углерода, сероводород, соли), является наиболее коррозионно-активной фазой рабочей среды и, как правило, наиболее тяжелой жидкой фазой, скапливающейся или в нижней части трубопровода или по направлению градиента центробежных сил при вращательных движениях среды. Вместе с водой, как правило, перемещаются и механические примеси, например песок, оказывающий абразивное воздействие на поверхность. Таким образом, наиболее интенсивному коррозионному воздействию может подвергаться достаточно узкая полоса внутренней поверхности трубопровода, как правило, вдоль нижней образующей трубопровода. Интенсивность коррозии трубопровода в этой локальной зоне может многократно превосходить интенсивность коррозии остальной поверхности трубопровода. При этом образцы-свидетели, выполненные в виде плоских пластин и жестко закрепленные на направляющем стержне, не могут попасть в эту зону интенсивного коррозионного разрушения стенки трубопровода, т.к. упираются краями о внутреннюю поверхность трубопровода по линии хорды или достигают нижней образующей одним краем. В обоих случаях образец-свидетель, находясь на некотором расстоянии от нижней образующей трубопровода, не будет подвергаться полному воздействию водной фазы и механических примесей в той мере, как наиболее проблемные точки самого трубопровода, и, соответственно, оценка интенсивности коррозионного износа нижней образующей трубопровода по таким образцам-свидетелям получится заниженной. Т.е. исследование коррозии внутренней поверхности трубопровода не будет достоверным.

Известен способ исследования коррозии на внутренней поверхности трубопровода с применением образца-свидетеля из материала трубопровода (патент РФ №2237883, G01N 17/00, опуб. 10.10.2004), закрепленного на держателе и выполненного из нескольких разновеликих по длине полос, жестко соединенных между собой вдоль, в виде предварительно изогнутой при изготовлении рессоры с изгибом наружной поверхности, образованным самой длинной полосой, радиус которой равен внутреннему радиусу трубопровода. Образец-свидетель вводят в трубопровод через запорный клапан, вплотную прижимают к внутренней поверхности трубопровода, выдерживают там определенное время, извлекают и исследуют. Таким образом, тяжелые коррозионно-активные фазы среды, транспортируемой по трубопроводу, перемещающиеся вдоль внутренней поверхности трубопровода, воздействуют на образец-свидетель. Соответственно, исследование коррозии внутренней поверхности трубопровода будет более достоверным.

Общими признаками с заявляемым способом является введение в исследуемый объект через специальные отверстия укрепленного на направляющем штоке образца-свидетеля, размещение образца-свидетеля на исследуемой поверхности и выдерживание его в коррозионно-агрессивной среде, извлечение и исследование образца-свидетеля.

Однако такой способ также имеет недостатки. В реальных условиях форма трубы в разрезе далеко не всегда соответствует окружности в силу разных причин. Во-первых, некоторые искривления поверхности возможны уже при изготовлении на заводе (такие отклонения даже заложены в принятые допуски); во-вторых, дополнительные деформации могут возникать при транспортировке труб и, особенно, при монтаже трубопровода, в частности, в силу неровности рельефа трассы. В результате профиль трубы в поперечном разрезе зачастую представляет собой овал, сплющенный или вытянутый, форму которого невозможно предугадать. При размещении образца-свидетеля, предварительно изогнутого по форме трубы, соответствующей идеальной окружности, на внутренней поверхности трубопровода может наблюдаться неопределенность зоны контакта (сочетание точек сопряжения и зазоров) между образцом-свидетелем и внутренней поверхностью трубопровода. Это возникает из-за несоответствия формы внутренней поверхности трубопровода и образца свидетеля, а также из-за неточной ориентации образца-свидетеля в трубопроводе. В результате плотное прилегание образца-свидетеля к внутренней поверхности трубопровода не будет достигаться. При этом форма и величина зазоров, существенно влияющих на активность процессов коррозии, будут зависеть от случайного сочетания элементов геометрии трубопровода и образца-свидетеля. Вследствие этого условия, в которых находятся образец-свидетель и исследуемая внутренняя поверхность трубопровода, будут различными, соответственно, результаты исследования коррозии не будут достоверными.

Наиболее близким к заявляемому является способ исследования коррозии трубопроводов по авторскому свидетельству СССР №1091708 (G01N 17/00, опубл. 23.12.87 - ОБ №47), заключающийся в том, что используют образец в виде незамкнутого кольца, прикладывают к образцу сжимающее радиальное усилие до соприкосновение концов образца для обеспечения возможности введения его в трубопровод через запорный клапан, наносят изолирующее покрытие на наружную поверхность, размещают образец в исследуемом трубопроводе, снимают радиальное усилие, образец выдерживают, извлекают и исследуют.

Общими признаками с заявляемым способом является введение в исследуемый объект через специальные отверстия укрепленного на направляющем штоке образца-свидетеля, размещение образца-свидетеля за счет прижатия к исследуемой поверхности и выдерживание его в коррозионно-агрессивной среде, извлечение и исследование образца-свидетеля.

К недостаткам такого способа относится сложность и трудоемкость процесса размещения образца-свидетеля в трубопроводе, включающего сжатие образца, его обмотку для обеспечения сжимающего усилия, подачу в трубопровод, разрезание обмотки. Такой процесс потребует приостановки эксплуатации трубопровода. Кроме того, для введения такого габаритного образца-свидетеля (ведь при разжимании его диаметр соответствует диаметру исследуемого трубопровода) требуется достаточно большое входное отверстие. А для трубопроводов большого диаметра потребуется громоздкая конструкция для размещения образца в трубопроводе. При этом, вследствие того что образец-свидетель разжимается внутри трубопровода только за счет собственной упругости, не подвергаясь дополнительному воздействию, он может принять только ту форму, которую он имел до прикладывания к нему радиального усилия, т.е. форму правильной окружности. Таким образом, при не вполне правильной форме исследуемой трубы или исследуемого цилиндрического сосуда (например, в форме овала) или при наличии неровностей на внутренней поверхности исследуемого объекта прижатие и плотное прилегание ко всей внутренней поверхности образца-свидетеля не будет достигнуто, соответственно, исследование коррозии внутренней поверхности трубопровода (особенно в проблемных зонах) не будет достоверным.

Техническая задача изобретения состоит в повышения достоверности исследования коррозии и упрощении процесса.

Техническая задача достигается тем, что в способе исследования коррозии внутренних поверхностей трубопроводов или цилиндрических сосудов, включающем введение в исследуемый объект через специальные отверстия укрепленного на направляющем штоке образца-свидетеля, размещение образца-свидетеля на исследуемой поверхности и выдерживание его в коррозионно-агрессивной среде, извлечение и исследование образца-свидетеля, в качестве образца-свидетеля используют плоскую пластину, а размещение на исследуемой поверхности пластины после достижения ее краями внутренней поверхности объекта производят путем прикладывания к пластине расчетного деформирующего усилия со стороны направляющего штока до полного прилегания пластины по всей ее площади к внутренней поверхности исследуемого объекта.

Кроме того, толщину пластины подбирают таким образом, чтобы механические напряжения в поверхностном слое металла, возникающие при деформации пластины при прикладывании к ней усилия со стороны штока, соответствовали механическим напряжениям в металле исследуемого объекта.

Использование в качестве образца-свидетеля плоской пластины позволяет достаточно легко ввести образец-свидетель в трубопровод через запорный клапан или другое специальное отверстие, оборудованное, например, герметизируемым патрубком или шлюзовым устройством, а прикладывание к ней расчетного деформирующего внешнего усилия со стороны направляющего штока после достижения ее краями внутренней поверхности объекта до полного прилегания пластины по всей ее площади к внутренней поверхности исследуемого объекта позволяет добиться деформирования пластины и полного повторения ею профиля исследуемой поверхности. За счет обеспечения полного прилегания образца-свидетеля к внутренней поверхности трубопровода образец-свидетель полностью имитирует условия, в которых находятся наиболее проблемные зоны трубопровода, подвергаемые наиболее сильному коррозионному воздействию. Вследствие этого повышается достоверность исследования коррозии трубопровода.

Осуществление подбора толщины пластины таким образом, чтобы механические напряжения в поверхностном слое металла, возникающие при деформации пластины при прикладывании к ней усилия со стороны штока, соответствовали механическим напряжениям в металле исследуемого объекта позволяет смоделировать условия эксплуатации образца-свидетеля, максимально приближенные к условиям исследуемого объекта, в том числе с учетом возникающих в металле механических напряжений вследствие эксплуатационных факторов (давление среды, отклонения от номинального положения исследуемого объекта с соответствующими дополнительными монтажными напряжениями и т.п.).

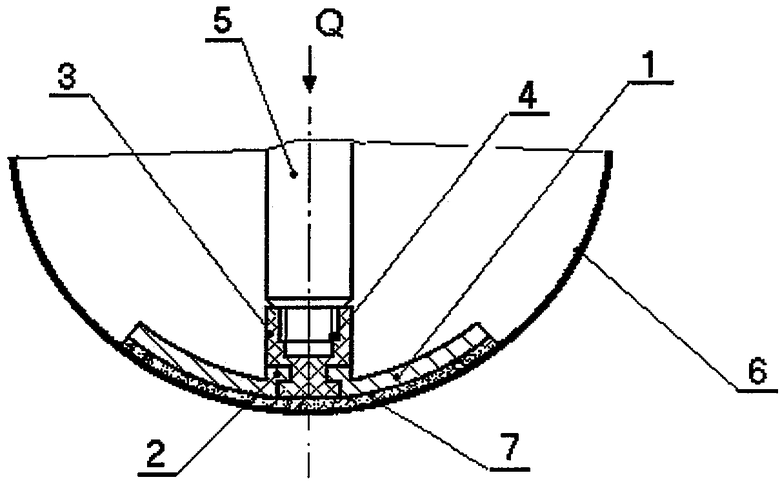

На чертеже показано поперечное сечение трубопровода с установленным на внутренней поверхности образцом-свидетелем.

Образец-свидетель состоит из плоской пластины 1, выполненной в виде диска из металла трубопровода, способной прогибаться (деформироваться) под воздействием расчетного усилия, с гнездом 2, в котором закреплен хвостовик 3 из твердого диэлектрика, стойкого в рабочей среде. Хвостовик 3 на резьбовом соединении 4 жестко закреплен на направляющем штоке 5. Диэлектрический хвостовик 3 между направляющим штоком 5 и пластиной 1 препятствует образованию гальванической пары «пластина 1 - направляющий шток 5», наличие которой может внести погрешность в измерение скорости коррозионного износа. На стороне пластины 1, направленной к внутренней поверхности трубопровода 6, имеется слой диэлектрика 7, что препятствует образованию гальванической пары «пластина 1 - трубопровод 6».

Способ осуществляется следующим образом. Пластину 1 маркируют, взвешивают на аналитических весах, посредством хвостовика 3 закрепляют на направляющем штоке 5 и через, например, шлюзовое устройство вводят в трубопровод 6. При достижении противоположной от точки ввода части внутренней поверхности трубопровода 6 образец-свидетель касается его краями, после чего к штоку 5 прикладывают осевую нагрузку Q, достаточную для прогибания пластины 1, которая через хвостовик 3 передается на пластину 1 и деформирует ее, заставляя прогнуться до прилегания к внутренней поверхности трубопровода 6. При этом пластина 1 повторяет форму трубопровода в исследуемом месте. В таком виде образец-свидетель выдерживают в трубопроводе в течение заданного времени. Поскольку пластина 1 плотно прижата к стенке трубопровода 6, то воздействие на образец-свидетель со стороны агрессивной рабочей среды, содержащей движущиеся вместе с ней механические примеси, вызывающие абразивный износ трубопровода, будет полностью совпадать с воздействием, которому подвергается внутренняя поверхность трубопровода в данной зоне. После определенного периода выдержки образец-свидетель извлекают из трубопровода на направляющем штоке 5, снимают с него, удаляют хвостовик 3 и слой диэлектрика 7, пластину 1 очищают и взвешивают в соответствии со стандартной процедурой для определения скорости коррозии стенки исследуемого трубопровода или иного сосуда.

При определении толщины пластины образца-свидетеля учитывают прогиб пластины, зависящий от диаметра трубопровода, и модуль упругости металла пластины и исходят из условия, чтобы величина наибольших механических напряжений, создаваемых в образце-свидетеле при его деформации, соответствовала рабочему напряжению в стенке исследуемого трубопровода, вычисляемому по известным зависимостям с учетом рабочего давления трубопровода и его геометрических характеристик (Дарков. А.В., Шпиро Г.С. Сопротивление материалов. Изд. 3-е. М. «Высшая школа», 1969 г.). Далее вычисляется величина осевого усилия, необходимого для полного прижатия пластины образца-свидетеля к внутренней поверхности трубопровода с учетом момента сопротивления пластины образца-свидетеля на изгиб.

Таким образом, предлагаемый способ исследования коррозии внутренних поверхностей трубопроводов и цилиндрических сосудов, в котором используются образцы-свидетели, позволяет создать для образцов-свидетелей условия, моделирующие рабочие условия исследуемого трубопровода с учетом воздействия наиболее коррозионно-агрессивных фаз потока рабочей среды при обеспечении простоты проведения исследования с использованием несложного и компактного устройства ввода образца, пригодного для трубопровода любого диаметра. При этом условия, аналогичные условиям работы исследуемого объекта, создаются и по величине механических напряжений. Это, в свою очередь, повышает достоверность оценки коррозионной агрессивности рабочих сред по отношению к элементам внутренней поверхности трубопроводов и оборудования.

Ниже представлен пример расчета параметров для осуществления предлагаемого способа.

Необходимо оценить скорость коррозионного разрушения внутренней поверхности стального цилиндрического трубопровода (или сосуда) с внутренним диаметром D=100 см; толщиною стенки δ=1,2 см; выполненного из стали 20 Х. По трубопроводу транспортируется коррозионно-активная рабочая среда с давлением р=10 МПа (100 кгс/см2). Трубопровод оборудован устройством для ввода образцов-свидетелей диаметром d=5 см.

Расчет параметров производится в следующем порядке.

1. Определяется величина механического напряжения в материале стенки трубопровода σтр. Приняв допущение, что напряжение в материале трубопровода зависит только от давления рабочей среды, а монтажные и другие напряжения, зависящие от геометрии и тепловых нагрузок, отсутствуют, имеем:

σтр=р×D/2δ=100×100/(2×1,2)=4167 кгс/см2.

2. Определяется толщина пластины образца свидетеля h, исходя из условия, чтобы величина наибольших механических напряжений σобр, создаваемых в образце-свидетеле при его деформации, была равна рабочему напряжению σтр в стенке трубопровода: σобр=σтр.

Тогда h=σтр×D/Е,

где Е - модуль упругости стали=2×106 кгс/см2.

h=4167×100/(2×106)=0,208 см.

3. Определяется величина осевого усилия Q, необходимого для полного прижатия пластины образца-свидетеля к внутренней поверхности трубопровода:

Q=4σобр×W/d,

где W - момент сопротивления образца на изгиб при двухопорной схеме деформации.

W=d×h2/6=5×0,2082/6=0,036 см3;

Q=4×4167×0,036/5=120 кгс.

Таким образом, расчетным путем определяются толщина пластины образца-свидетеля и величина осевого усилия, необходимого для деформирования этой пластины до ее полного прилегания к внутренней поверхности трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ СКОРОСТИ КОРРОЗИИ ТРУБОПРОВОДА | 2019 |

|

RU2747078C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ КОРРОЗИИ И ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ОБРАБОТКИ ХИМРЕАГЕНТАМИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2003 |

|

RU2237883C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВРЕЖДАЕМОСТИ ТРУБОПРОВОДОВ | 1992 |

|

RU2034271C1 |

| УНИВЕРСАЛЬНЫЙ УЧЕБНО-ИССЛЕДОВАТЕЛЬСКИЙ СТЕНД ИЗУЧЕНИЯ ГЕНЕРАЦИИ И РАСПРОСТРАНЕНИЯ АКУСТИЧЕСКИХ ВОЛН В ЭЛЕМЕНТАХ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ ОТ ИМИТАТОРОВ РЕАЛЬНЫХ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2608969C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ АКТИВНОСТИ ГЛИКОЛЕЙ В ТЕПЛООБМЕННОМ ОБОРУДОВАНИИ | 2021 |

|

RU2777000C1 |

| ОБРАЗЕЦ-СВИДЕТЕЛЬ ДЛЯ ИССЛЕДОВАНИЯ КОРРОЗИИ ТРУБОПРОВОДА | 2002 |

|

RU2225979C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОРРОЗИОННО-ОПАСНЫХ ИНТЕРВАЛОВ, СКОРОСТИ КОРРОЗИИ МЕТАЛЛА ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ В РАБОТАЮЩЕЙ СКВАЖИНЕ | 2016 |

|

RU2654915C2 |

| Способ и устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций | 2017 |

|

RU2692118C2 |

| СПОСОБ УСТАНОВКИ ОБРАЗЦОВ-СВИДЕТЕЛЕЙ КОРРОЗИИ ВБЛИЗИ НИЖНЕЙ ОБРАЗУЮЩЕЙ ТРУБОПРОВОДА | 2019 |

|

RU2723262C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОДВЕРЖЕННОСТИ УЧАСТКОВ ПОДЗЕМНЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ СТРЕСС-КОРРОЗИИ | 2022 |

|

RU2798304C1 |

Использование: для оценки скорости коррозионного износа внутренней поверхности трубопроводов и технологического оборудования со стороны рабочих сред. Сущность: в исследуемый объект через специальные отверстия вводят укрепленный на направляющем штоке образец-свидетель в виде плоской пластины. Осуществляют размещение пластины на исследуемой поверхности после достижения ее краями внутренней поверхности объекта путем прикладывания к пластине расчетного деформирующего усилия со стороны направляющего штока до полного прилегания пластины по всей ее площади к внутренней поверхности исследуемого объекта. Выдерживают образец-свидетель в коррозионно-агрессивной среде, после чего извлекают и исследуют образец-свидетель. Технический результат изобретения состоит в повышении достоверности исследования коррозии и упрощении процесса. 1 з.п. ф-лы, 1 ил.

| Способ исследования коррозии трубопроводов | 1982 |

|

SU1091708A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ КОРРОЗИИ И ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ОБРАБОТКИ ХИМРЕАГЕНТАМИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2003 |

|

RU2237883C1 |

| Способ измерения скорости коррозии | 1979 |

|

SU859879A1 |

| Способ определения наносных и коррозионных отложений на внутренней поверхности обогреваемых труб | 1974 |

|

SU548793A1 |

Авторы

Даты

2007-05-27—Публикация

2005-09-16—Подача