(i) Область техники

Изобретение относится к электронной технике, а более конкретно к вакуумным и газоразрядным приборам, в частности неуправляемым коммутационным разрядникам, предназначенным для коммутации сильноточных высоковольтных цепей различных импульсных устройств в широком диапазоне рабочих температур, в том числе систем зажигания авиационных двигателей, а также к защитным разрядникам, предназначенным для защиты аппаратуры от грозовых импульсов и других электромагнитных наводок.

(ii) Предшествующий уровень техники

Временная стабильность пробоя разрядного промежутка, статистическое время запаздывания пробоя, его разброс, статическое и динамическое напряжение пробоя являются основными параметрами искрового разрядника. Они определяются наличием облучения электродов и объема газа заряженными частицами, фотонами света, рентгеновскими, гамма- и космическими лучами, значением напряженности электрического поля, состоянием поверхности электродов и рядом других факторов. Почти все эти процессы, их интенсивность, носят случайный, вероятностный характер, что ведет к разбросу временных параметров разрядников, а также такого параметра, как напряжение первого пробоя (эффект первого импульса), превышающему на 50 и более процентов среднее значение напряжения пробоя. Для нормальной работы аппаратуры это требует повышения запаса напряжения источников питания, а соответственно, и рабочих напряжений конденсаторов, увеличения их массогабаритных параметров. В связи с этим такие разрядники неприемлемы для коммутации емкостных накопителей во многих применениях, особенно в системах зажигания авиационных двигателей.

Для снижения напряжения первого пробоя и повышения стабильности работы разрядников создают искусственную предионизацию, например, за счет введения в прибор радиоактивных изотопов (Киселев Ю.В., Черепанов В.П. "Искровые разрядники", М.: "Советское радио", 1976, а также Киселев Ю.В., "Искровые разрядники", Рязань РРТИ, учебное пособие, 1989). Так, после введения дозы изотопа Ni63 с активностью 185⋅104 1/с (50 мкКи) среднеквадратичное отклонение напряжения первого пробоя σ уменьшается в 2 раза. Однако изотоп Ni63 вводится в виде твердых или жидких солей, опасен в экологическом плане и требует весьма строгих мер обращения, специальной утилизации, подвергает опасности заражения окружающей среды, что усложняет и удорожает производство разрядников,

Известен искровой разрядник (Зорин A.M., Митрохина И.А. ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК, Заявка: 2003107187/09 от 18.03.2003. Опубликовано: 20.08.2004), который содержит цилиндрический корпус с держателями электродов и газовое наполнение, состоящее из аргона и водорода. В наполнение введена добавка трития до значения 0,74±0,186 МБк (2±0,5 мкКи), обеспечивающая стабилизацию первого пробоя прибора. Тритий на первый взгляд не так опасен, как другие радиоактивные вещества, улетучиваясь в случае разгерметизации или разрушения разрядника, сравнительно быстро обеспечивает снижение уровня радиации в помещении до предельно допустимого. Однако этот изотоп имеет высокую стоимость, условия обращения с ним и утилизация также удорожают производство и эксплуатацию приборов, так как при попадании в организм (при вдыхании) он замещает водород в содержащих его молекулах и подвергает облучению ткани человека, что даже при малых дозах обеспечивает высокую вероятность получения онкологических заболеваний.

С этой же целью предложен разрядник (Арефьев А.С., Анисимов В.Ф., Киселев Ю.В., РАЗРЯДНИК, RU 2227951 С2, от 15.06.2001), содержащий не менее двух электродов, образующих с изоляционным корпусом вакуумно-плотную оболочку и, по меньшей мере, один инициатор пробоя, который совместно с элементами сопротивления образует электрическую цепь, включенную параллельно основным электродам разрядника, отличающийся тем, что инициатор пробоя выполнен на дополнительной вставке, расположенной в зоне основного разрядного промежутка и проходящей через углубление или центральное отверстие хотя бы в одном из основных электродов, в качестве элементов сопротивления использованы активные и/или реактивные элементы, а зазор между вставкой и основным электродом не превышает междуэлектродного расстояния.

Такой разрядник предназначен для цепей с малыми разрядными токами и малыми напряжениями пробоя, так как при включенном в параллель основным электродам инициаторе пробоя из-за быстрого напыления из разряда проводящих пленок на поверхности инициатора и элементов сопротивления возникает короткое замыкание высоковольтных электродов, низка стабильность его характеристик, мал срок службы. Недостатком является также большая величина проходной емкости, образованной проводящей (или полупроводящей) вставкой и основными электродами.

Известен также искровой разрядник (Патент на полезную модель РФ №108224), содержащий изолятор, фиксирующий высоковольтные электроды (ВЭ), разделенные разрядным промежутком, а также дополнительный элемент, соединенный с основным ВЭ, отличающийся тем, что дополнительный элемент располагается, по крайней мере, в одном из ВЭ и представляет собой вставку (В), прилегающую к поверхности ВЭ, обращенной к противоположному ВЭ, и выполненную из материала, имеющего физические свойства, например характер диэлектрической проницаемости или проводимости, отличные от свойств основного материала ВЭ, в частности, из полупроводника или диэлектрика.

Такая конструкция дает эффект только при надежном контакте ВЭ с В и поэтому требует для обеспечения стабильности параметров приборов очень точной подгонки размеров ВЭ и вставки, что сложно и дорого выполнить в процессе серийного производства. Кроме того, практически невозможно обеспечить равенство коэффициентов расширения вставки и ВЭ так, чтобы между вставкой и ВЭ при изготовлении, например после пайки прибора (нагрев от комнатной температуры до 800-1000°С), оставался бы плотный контакт. К тому же при циклической работе разрядника, определяющей колебания его температуры от значений окружающей среды минус 60°С до нагрева электродов за счет потерь в разряде достигающей +600°С, из-за разности коэффициентов линейного расширения сопрягаемых элементов возникают механические напряжения, приводящие к разрушению вставки.

Наиболее близким техническим решением к предлагаемому изобретению является разрядник с элементом инициирования пробоя, представляющим собой вставку из твердого диэлектрика, в частности из полиэтилена, расположенную на торце одного из высоковольтных электродов (ВЭ), обращенном к противоположному ВЭ (SU 738021 A1, НИИВН при Томском политехническом институте, 30.05.1980), причем диэлектрическая проницаемость вставки выбрана отличающейся от диэлектрической проницаемости жидкой среды, в которую помещены высоковольтные электроды.

Выбор эластичного материала (полиэтилена) обеспечивает точную подгонку без зазоров и надежный контакт между вставкой и ВЭ в патентованной конструкции, не требующей вакуумной высокотемпературной обработки прибора. Данный разрядник предназначен для работы в условиях рабочих температур не выше 80°С и помещения ВЭ в жидкий диэлектрик, что обеспечивает охлаждение и постоянную смену диэлектрической среды при прокачке жидкости через рабочий промежуток и ее очистку на внешних фильтрах.

Недостатком конструкции ее является сложность, громоздкость, невысокая временная стабильность, низкая частота коммутации (менее 1 Гц), малый срок службы. Такую конструкцию невозможно использовать при изготовлении по вакуумной технологии компактных отпаянных приборов, предназначенных для длительной коммутации больших значений заряда (более 0,01 Кл) в газовой среде или в вакууме, которые выбираются в большей части применений разрядников. Вакуумная технология предполагает для достижения чистоты газовой рабочей среды и обеспечения стабильного давления этой среды на сроке службы нагрев приборов (до 850-1080°С при пайке прибора и до 500°С при обезгаживании на откачном посту) перед наполнением рабочими газами. Все известные пластики не выдерживают без плавления такие температуры.

В связи с этим в отпаянных приборах используется не органический, а минеральный диэлектрик, например высокоглиноземистая керамика, которая обладает большей термостойкостью и позволяет вести ее высокотемпературную обработку для получения стабильного газового состава.

(iii) Раскрытие изобретения

Задачей изобретения является создание неуправляемого, отпаянного и малогабаритного искрового коммутационного разрядника с высокой электрической прочностью, долговечностью, малым разбросом по амплитуде напряжения пробоя в различные моменты времени коммутации (в т.ч. напряжения первого пробоя), с высокой временной стабильностью коммутируемых импульсов тока, а также с технологически простой, экологически чистой конструкцией без применения радиоактивных изотопов.

Это достигается тем, что в искровом разряднике, содержащем изолятор, фиксирующий разделенные разрядным промежутком высоковольтные электроды (ВЭ), а также расположенный, по крайней мере, в одном из ВЭ на его поверхности, например в проточке, обращенной к противоположному ВЭ, элемент инициирования пробоя (ЭИП), выполненный в виде вставки из твердого материала, имеющего физические свойства, например характер диэлектрической проницаемости или проводимости, отличные от свойств основного материала ВЭ, при этом элемент инициирования пробоя отделен от ВЭ промежуточным слоем, заглубленным в ВЭ не менее чем на 10 нм и толщиной не менее 10 нм, состоящим из высокотемпературного полупроводника или диэлектрика с пористой структурой и/или порошкообразного либо упругого металлического наполнителя, обеспечивающих многоточечный контакт этих элементов.

Другим отличием является то, что промежуточный элемент (слой), обеспечивающий многоточечный контакт с ВЭ, выполнен в виде композиционного материала, состоящего из металлической (поликристаллической), полупроводящей либо диэлектрической основы с пористостью не менее 20%, смешанной с инородным материалом, например при основе, выполненной из металлического спеченного порошка, поры между частицами порошка заполняются диэлектрическим или полупроводящим веществом и, наоборот, при основе, выполненной из диэлектрического порошка, поры между частицами его заполняются металлическим или полупроводящим веществом.

Третьим отличием является то, что в промежуточном элементе (слое) использован волокнистый материал либо в виде коротких отрезков в качестве заполнителя в основном материале, либо обернутый вокруг вставки в один или несколько слоев промежуточный слой, например, из кварцевого или углеродных волокон, фуллеренов либо графенов.

Четвертым отличием является выполнение ВЭ в его проточке с неметаллической поверхностью (например, путем окисления, анодирования, азотирования, фосфатирования), которая заполняется материалом промежуточного элемента.

Пятым отличием является выполнение промежуточного элемента в виде упругого, пружинящего элемента, вставленного в промежуток между ВЭ и вставкой.

(iv) Предпочтительные примеры осуществления изобретения и краткое описание чертежей

Возможные варианты осуществления предлагаемого изобретения поясняются чертежами.

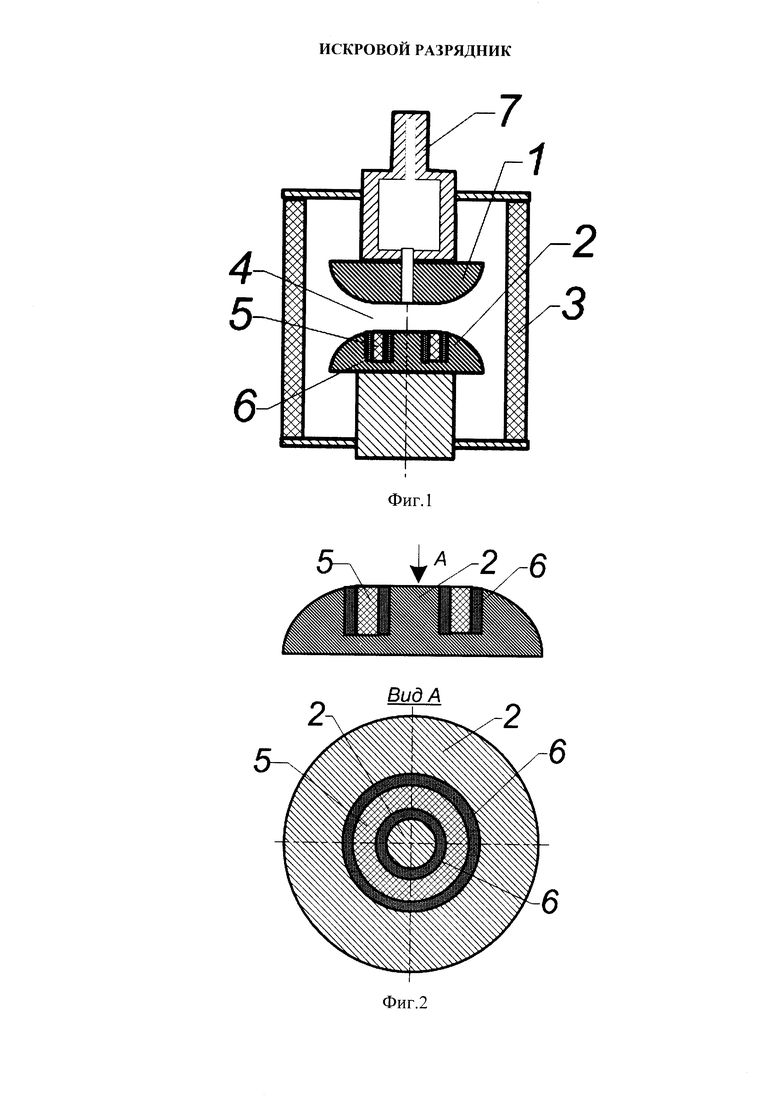

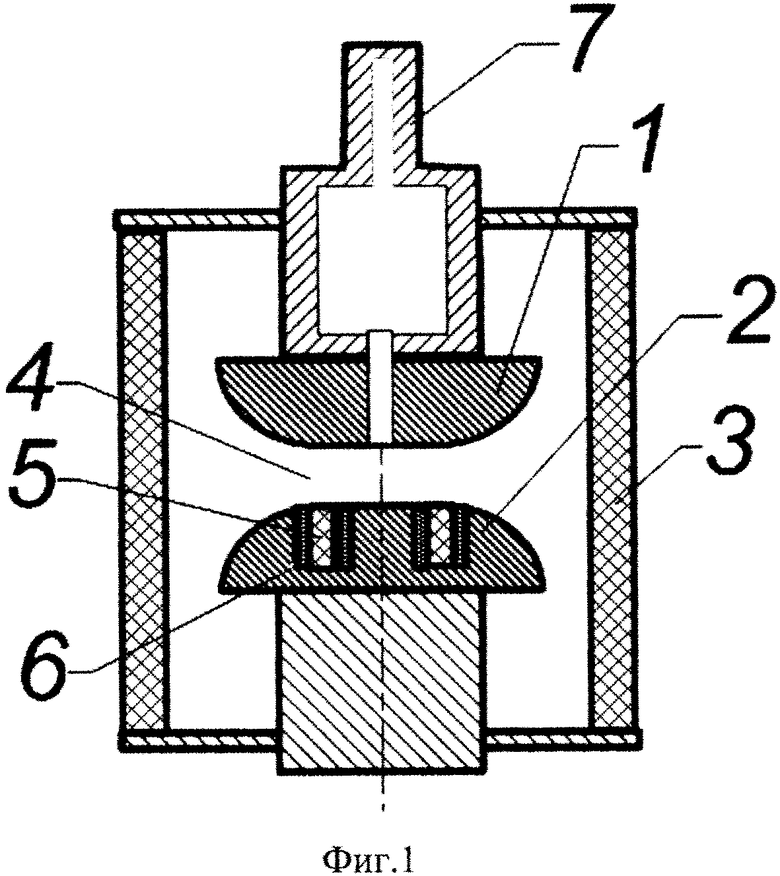

На фигуре 1 показан общий вид конструкции искрового разрядника, на фигуре 2 дан укрупненный чертеж электрода 2 со вставкой и промежуточным слоем.

Искровой разрядник содержит высоковольтные электроды ВЭ (1 и 2), разделенные изолятором 3 и разрядным промежутком 4, а также элемент инициирования пробоя (ЭИП) - вставку (В) 5 в проточке (углублении) ВЭ 2 на поверхности, обращенной к противоположному ВЭ 1. Между вставкой 5 и электродом 2 пространство проточки заполняется промежуточным элементом (ПЭ) 6. Высоковольтные электроды выполняются из проводящего материала с высокой стойкостью к эрозии, например вольфрама или композиции вольфрам-медь, вольфрам-никель с добавками эмиссионно-активных элементов (барий, лантан) их окислов или солей, а вставка - из материала, имеющего физические свойства, диэлектрическую проницаемость, и/или проводимость, отличные от свойств основного материала ВЭ, в частности, из полупроводника или диэлектрика. Откачка и наполнение производится через штенгель 7, который после вакуумной обработки (и, если требуется, наполнения рабочим газом) перекусывается, при этом за счет холодной сварки прибор герметизируется.

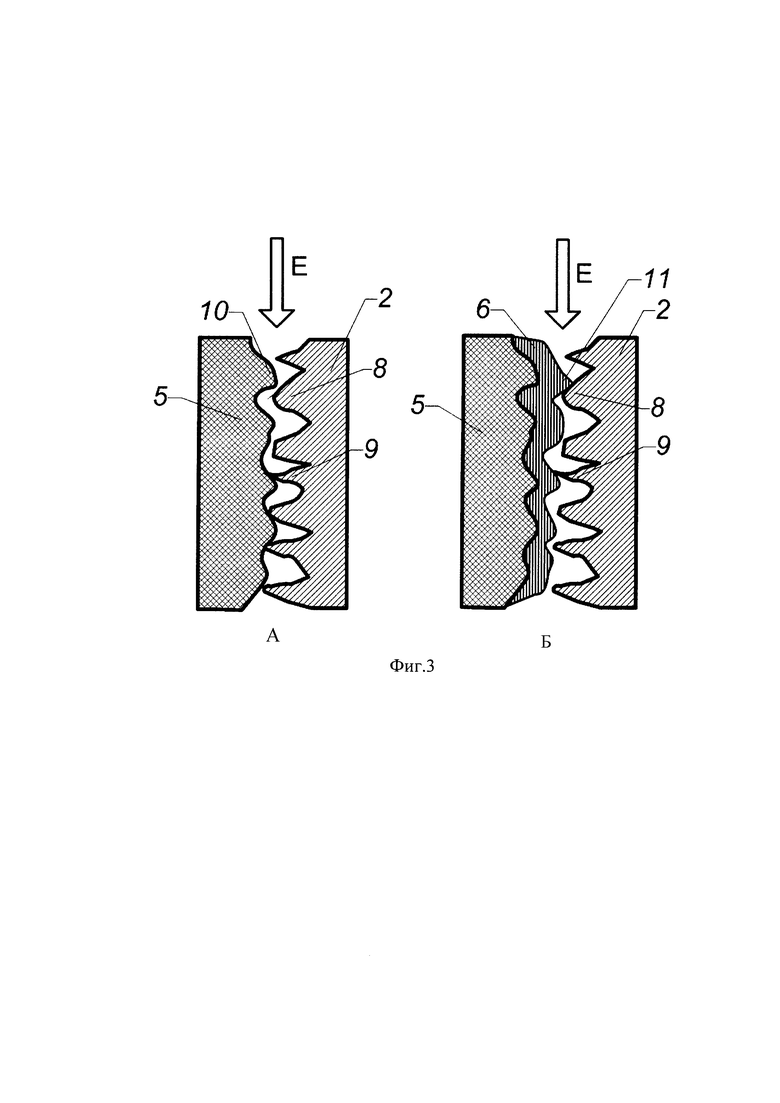

При подаче напряжения на высоковольтные электроды в местах контакта разнородных материалов (фигура 3А) возникают эффекты, способствующие развитию пробоя между ВЭ 1 и ВЭ 2. Так, в случае вставки из диэлектрика - в местах контактов с ВЭ происходит усиление напряженности электрического поля, величина которого зависит от значения диэлектрической проницаемости ε вставки и коэффициента формы поверхностного слоя ВЭ β. Коэффициент β, например, при наличии микроострий (микровыступов) на ВЭ 2, приблизительно определяется соотношением длины к среднему диаметру микроострия. На острие, расположенном в зоне действия электрического поля, в зависимости от значения β напряженность поля может увеличиваться от единиц до десятков раз. При отсутствии контакта между проводником и диэлектриком с вакуумным или заполненным газом зазором (диэлектрическая проницаемость газа εг≈εвакуума=1) электрическое поле между ВЭ и вставкой, например, вблизи микроострий 8 будет пропорционально εгβ, а в контакте между выступами 9 и вставкой 5 - увеличится пропорционально произведению εβ, что на несколько порядков больше (ε - диэлектрическая проницаемость вставки, которая может достигать десятков тысяч единиц) и пробой происходит при меньших рабочих напряжениях. Однако при расположении вдали от поверхности поле может быть существенно снижено вплоть до нуля и поэтому такой контакт должен находиться вблизи поверхности.

Таким образом, для обеспечения эффективной работы вставки при выполнении электродов разрядника без ПЭ приходится выполнять ее плотный контакт с ВЭ либо использовать сам материал вставки из эластичного вещества как в прототипе. В реальных условиях производства это практически невозможно обеспечить. Ведь чтобы оставался плотный контакт требуется обеспечить равенство коэффициентов расширения вставки и ВЭ, что нереально, и при изготовлении, например, после пайки прибора (нагрев от комнатной температуры до 800-1100°С) между вставкой и ВЭ возникает либо механическое напряжение, разрушающее вставку, либо увеличивается зазор. Это усугубляется при циклической работе разрядника, определяющей колебания его температуры от значений окружающей среды минус 60°С до нагрева за счет потерь в разряде, достигающей +600°С, из-за разности коэффициентов линейного расширения сопрягаемых элементов возникают механические напряжения, приводящие к разрушению вставки.

Контактирующие элементы "диэлектрик-электрод" (вставка-ВЭ) должны располагаться в приповерхностном слое со стороны высоковольтного промежутка 4 преимущественно в направлении поля, а не поперек его. В таком случае эффективность вставки (ее поляризация) резко увеличивается. Однако при сопряжении вставки с электродом даже строго по образующим эффективность низка, т.к. случай расположения "диэлектрик над электродом" маловероятен, тем более в микромасшабах. Выполнение диэлектрического элемента в виде пленки на электроде возможно, но такая пленка при работе быстро сбивается разрядом. Лучшим вариантом является помещение (заливка) материала ПЭ в щель между электродом и вставкой, когда вероятность эффективного расположения возрастает. Некоторая заглубленность ПЭ снижает возможность горения основного разряда из щели, так как после инициирования эмиссии, учитывая работу разрядника на правой ветви кривой Пашена, разряду энергетически выгодней гореть по короткому пути ВЭ 1-ВЭ 2. При этом снижается вероятность сбивания разрядом и испарения материала промежуточного элемента, повышается стабильность пробоя.

На фиг. 3 показана в увеличенном виде реальная картина сопрягаемых поверхностей в зазоре между ВЭ 2 и вставкой (В) 5 при обычной конструкции вставки (А) и с заполнением (Б) массой промежуточного элемента ПЭ 6. Стрелками обозначено направление электрического поля Ε между ВЭ 1 и ВЭ 2. В известной конструкции (фиг. 3А) без ПЭ невозможно (или маловероятно) добиться контакта ВЭ 2 и В вблизи поверхности (например, выступов 10 и 8), так как более вероятно что где-то на глубине среди множества выступов имеется выступ 9, препятствующий сближению ВЭ и В. В конструкции фигуры 3Б выступ 9 не мешает, т.к. заливка ПЭ 6 вблизи поверхности ВЭ и В с большой вероятностью обеспечит контакт с эффективным расположением диэлектрика 11 над выступом 8 ВЭ 2. Так как напряженность поля резко убывает при заглублении от поверхности ВЭ и В, то места контактов в глубине электрода (например 9), не будут оказывать влияние на инициирование пробоя. Рабочим будет в этом случае приповерхностный слой.

В контакте между ПЭ 6 и выступом 8, расположенным вблизи поверхности (фигура 3Б), напряженность электрического поля увеличится пропорционально произведению εβ, что на несколько порядков больше, чем без такого контакта (ε - диэлектрическая проницаемость материала ПЭ, которая может достигать десятков тысяч единиц) и пробой происходит при меньших рабочих напряжениях.

В такой конструкции, кроме вышеуказанного усиления поля, из p-n перехода в контакте ВЭ и ПЭ возникает фото- и электронная эмиссии, также способствующая инициированию разряда.

В данном решении между ВЭ и вставкой вводится промежуточный элемент 6 (ПЭ). Наиболее эффективна заливка ПЭ с пористой структурой на основе окиси алюминия Αl2Ο3, окиси магния MgO, титаната бария или их смесей. Наличие ПЭ и выбранная его толщина определяет отсутствие жесткого контакта ВЭ и вставки. Промежуточный элемент в такой конструкции демпфирует механические напряжения и, в то же время, обеспечивает эмиссионные явления, надежно зажигающие разряд.

При этом можно не добиваться высокой точности изготовления сопрягающихся деталей, и, более того, становится возможным выполнять их с развитой (шероховатой) поверхностью, что увеличивает число контактирующих точек, задействует в процесс инициирования разряда не только поверхность, но и некоторый приповерхностный объем этих деталей. Это снижает себестоимость изготовления и повышает ресурс прибора.

Важно, что вставка 5 на поверхности ВЭ, обращенной к противоположному ВЭ, выполняется таким образом, что отделена от ВЭ промежуточным элементом 6 толщиной не менее 10 нм с многоточечными контактами этих элементов. Размер толщины ПЭ обеспечивает смягчение механических напряжений между ВЭ и вставкой при колебаниях температур, а также эмиссию и выход носителей заряда или квантов в межэлектродное пространство. Величина 10 нм соответствует пороговой длине волны мягкого рентгеновского излучения, которое реально имеет место в разрядных явлениях, обеспечивая предионизацию газа в приборе.

Предлагаемая конструкция ведет к стабилизации пробивного напряжения и устранению эффекта первого пробоя.

Промежуточный слой, обеспечивающий многоточечный контакт с ВЭ, может также быть выполнен в виде композиционного материала, состоящего из металлической (поликристаллической), полупроводящей либо диэлектрической основы с пористостью не менее 20%, смешанной с инородным материалом. При основе, выполненной из металлического спеченного порошка, поры между частицами порошка заполняются диэлектрическим или полупроводящим веществом либо эмиссионно-активном веществом с малой работой выхода и, наоборот, при основе, выполненной из диэлектрического порошка, поры между его частицами заполняются металлическим или полупроводящим веществом.

Шероховатость сопрягаемых поверхностей ВЭ и ПЭ, создающая развитую поверхность контактов, обеспечивается при наличии их поликристаллической структуры либо спекания порошков из этих материалов с заданной зернистостью.

В случае использования полупроводящего материала ПЭ рекомендуется широкозонный полупроводник типа карбида кремния, который обеспечивает работоспособность разрядника в силу меньшей зависимости от температуры при существенно более высоких температурах рабочей среды (до 500°С и более) и больших частотах следования импульсов. Его нелинейная (варисторная) вольтамперная характеристика обеспечивается при вставке, выполненной в виде композиционной пористой (поликристаллической) полупроводящей основы, промежутки (зазоры между кристаллами) которой заполнены диэлектрическим материалом. Такая конструкция обеспечивает обострение фронта импульса тока и большую, чем у диэлектрической вставки, эрозионную стойкость.

В промежуточном слое 6 может быть использован волокнистый материал (например, кварцевое волокно) либо в виде коротких отрезков в качестве заполнителя в основном материале, либо обернутый вокруг вставки 5 в один или несколько слоев, но общей толщиной менее внутреннего диаметра ВЭ 2, в который помещена вставка. Вариантом может быть промежуточный слой из проводящих углеродных волокон (фуллеренов), а также графенов. При изготовлении ВЭ такой промежуточный слой предварительно наматывается на вставку, смазанную органическим биндером либо диэлектрической пастой, и затем вставляется в проточку в ВЭ. После термической обработки волокна, расправляясь, также образуют многоточечные контакты.

Одним из вариантов предлагаемой конструкции является выполнение проточки в ВЭ с неметаллической внутренней поверхностью (например, путем ее окисления, анодирования, азотирования, фосфатирования), что эквивалентно изготовлению тонкой диэлектрической или полупроводящей вставки. Проточка заполняется материалом промежуточного элемента. Такой процесс необходим для обеспечения надежного сцепления ПЭ с ВЭ, так как ВЭ с чисто металлической поверхностью не создает прочного соединения с ПЭ, который высыпается из проточки. Эта конструкция особенно подходит для миниатюрных разрядников.

Выполнение промежуточного элемента в виде упругого пружинящего элемента, вставленного в промежуток между ВЭ и вставкой, обеспечивает надежный контакт между ними. Материал ПЭ при этом должен быть не подвержен отжигу при температурах обработки прибора. Для этого подходят высокотемпературные металлы: молибден, вольфрам, молибден-рениевые сплавы и пр. в виде полоски, проволоки. Для увеличения контактирующей поверхности (увеличения точек контакта) ПЭ можно покрыть синтерирующим слоем из металлического порошка (например, никеля или молибдена), спеченного с ПЭ. Такая конструкция устраняет недостатки компактного материала ВЭ при температурных колебаниях, оставляя постоянным контакт с вставкой.

Прибор может быть вакуумным или наполняться газом (водородом, азотом, аргоном или двуокисью углерода) при давлении более 0,1 атм для обеспечения высоких пробивных напряжений на правой ветви кривой Пашена.

Разрядник данной конструкции испытывался в нескольких режимах - при рабочем напряжении 2 кВ, импульсных токах до 1 кА, коммутируемой емкости 1 мкФ, при частоте следования до 600 Гц, а также 4 кВ, 7 мкФ, токе до 10 кА. При этом устраняется эффект первого пробоя у 98% приборов (в случае конструкции разрядника без промежуточного слоя эффект первого пробоя наблюдается не менее чем у 45% приборов), обеспечивается нестабильность напряжения пробоя менее 5%, и сроки службы около 10 млн срабатываний, во втором режиме - до 1 млн импульсов. Данный разрядник обеспечивает стабильную коммутацию в широком диапазоне температур от -60 до +300°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2005 |

|

RU2300157C1 |

| КОММУТИРУЮЩЕЕ СИЛЬНОТОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2638954C2 |

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРОННЫЙ ПРИБОР | 2010 |

|

RU2418339C1 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2012 |

|

RU2519591C2 |

| Искровой разрядник | 1977 |

|

SU738021A1 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА МАТЕРИАЛЫ | 2007 |

|

RU2347619C1 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР С ХОЛОДНЫМ КАТОДОМ | 1995 |

|

RU2089003C1 |

| Рентгеновская трубка | 1977 |

|

SU764005A1 |

| ИМПУЛЬСНЫЙ ИСКРОВОЙ ГРОЗОВОЙ РАЗРЯДНИК ДЛЯ ЭЛЕКТРОПЕРЕДАЧИ | 1996 |

|

RU2100885C1 |

| Многозазорный управляемый разрядник | 1979 |

|

SU773806A1 |

Изобретение относится к электронной технике, в частности к неуправляемым искровым коммутационным разрядникам, предназначенным для коммутации сильноточных высоковольтных цепей различных импульсных устройств, в том числе систем зажигания авиационных двигателей. Технический результат состоит в создании неуправляемого искрового коммутационного разрядника с высокой электрической прочностью и долговечностью, рабочей частотой до 1-3 кГц, малым разбросом по амплитуде напряжения пробоя в различные моменты времени коммутации. Для этого в искровом разряднике, содержащем изолятор, фиксирующий разделенные разрядным промежутком высоковольтные электроды (ВЭ), а также расположенный, по крайней мере, в одном из ВЭ на его поверхности, в проточке, обращенной к противоположному ВЭ, элемент инициирования пробоя (ЭИП) отделен от ВЭ промежуточным слоем, заглубленным в ВЭ не менее чем на 10 нм и толщиной не менее 10 нм, состоящим из высокотемпературного полупроводника или диэлектрика с пористой структурой и/или порошкообразного либо упругого металлического наполнителя, обеспечивающих многоточечный контакт этих элементов. 4 з.п. ф-лы, 3 ил.

1. Искровой разрядник, содержащий изолятор, фиксирующий разделенные разрядным промежутком высоковольтные электроды (ВЭ), а также расположенный, по крайней мере, в одном из ВЭ в углублении на его поверхности, обращенном к противоположному ВЭ, например в проточке, элемент инициирования пробоя (ЭИП), выполненный в виде вставки из твердого материала, имеющего физические свойства, например характер диэлектрической проницаемости, или проводимости, отличные от свойств основного материала ВЭ, отличающийся тем, что элемент инициирования пробоя отделен от ВЭ промежуточным слоем, заглубленным в ВЭ не менее чем на 10 нм и толщиной не менее 10 нм, состоящим из высокотемпературного полупроводника или диэлектрика с пористой структурой и/или порошкообразного либо упругого металлического наполнителя, обеспечивающих многоточечный контакт этих элементов.

2. Искровой разрядник по п. 1, отличающийся тем, что промежуточный слой, обеспечивающий многоточечный контакт с ВЭ, выполнен в виде композиционного материала, состоящего из металлической, полупроводящей либо диэлектрической основы с пористостью не менее 20%, смешанной с инородным материалом, например при основе, выполненной из металлического спеченного порошка, поры между частицами порошка заполняются диэлектрическим или полупроводящим веществом и, наоборот, при основе, выполненной из диэлектрического порошка, поры между частицами его заполняются металлическим или полупроводящим веществом.

3. Искровой разрядник по п. 1, отличающийся тем, что в промежуточном слое использован волокнистый материал либо в виде коротких отрезков в качестве заполнителя в основном материале, либо обернутый вокруг вставки в один или несколько слоев, промежуточный слой, например, из кварцевого или углеродных волокон, фуллеренов либо графенов.

4. Искровой разрядник по п. 1, отличающийся тем, что ВЭ выполнен с проточкой, имеющей неметаллическую поверхность (например, путем окисления, анодирования, азотирования, фосфатирования), которая заполняется материалом промежуточного элемента.

5. Искровой разрядник по п. 1, отличающийся тем, что промежуточный элемент выполнен в виде упругого, пружинящего элемента, вставленного в промежуток между ВЭ и вставкой.

| Станок для сверления технических камней | 1956 |

|

SU108224A1 |

| Искровой разрядник | 1977 |

|

SU738021A1 |

| Электростатический прибор для измерения высоких напряжений | 1961 |

|

SU143137A1 |

| РАЗРЯДНИК | 2001 |

|

RU2227951C2 |

Авторы

Даты

2017-01-25—Публикация

2015-06-17—Подача