Предлагаемое изобретение относится к измерительной технике и может быть использовано при измерении давления жидких и газообразных сред.

Известны способы измерения давления с использованием тензорезисторного датчика давления и устройства для измерения давления [1, 2], в которых в качестве терморезисторного датчика температуры применяют терморезистор или питающую диагональ моста тензорезисторного преобразователя, тензорезисторный преобразователь выполняют в виде нано- и микроэлектромеханической системы (НиМЭМС) [3, 4], а преобразование напряжения в измеряемое давление производят с помощью полиномиальных функций.

Недостатком таких способов и устройств является невысокая точность измерения, обусловленная погрешностью, возникающей из-за использования для аппроксимации функций преобразования (функций преобразования напряжений питающей и измерительной диагоналей мостовой схемы в измеряемое давление) полиномиальных функций невысоких степеней.

Наиболее близким по технической сущности к предлагаемому решению является, выбранный в качестве прототипа способ измерения давления и тензорезисторный датчик давления на его основе [5]. Он заключается в том, что воздействие измеряемого давления преобразуется в изменение сопротивлений тензорезисторного преобразователя (тензорезисторной НиМЭМС), подключенного к источнику тока, измерении напряжений в измерительной и питающей диагоналях мостовой измерительной цепи и преобразовании измеренных значений напряжений в давление с помощью полинома третьей степени, коэффициенты которого рассчитываются и записываются в постоянное запоминающее устройство на этапе калибровки.

Датчик давления, реализующий такой способ, содержит тензорезисторный преобразователь давления (НиМЭМС) с мостовой измерительной цепью из тензорезисторов, питающая диагональ которой подключена к источнику тока и к аналого-цифровому преобразователю (АЦП), измерительная диагональ мостовой измерительной цепи тоже подключена к аналого-цифровому преобразователю. Имеется вычислительное устройство в виде микроконтроллера, соединенное с аналого-цифровым преобразователем, постоянным запоминающим устройством (ПЗУ) и цифровым интерфейсом, выход которого является выходом датчика. В качестве терморезисторного датчика температуры используется питающая диагональ моста тензорезисторного преобразователя давления (тензорезисторной НиМЭМС). В процессе калибровки датчика осуществляется регистрация сигналов, соответствующих напряжениям в измерительной и питающей диагоналях моста при контрольных значениях давления и температуры. Производится расчет полиномиальных коэффициентов аппроксимирующей функции преобразования и сохранение их в постоянное запоминающее устройство.

Недостатком известного способа и датчика давления на его основе является присутствие погрешности, обусловленной тем, что для аппроксимации функции преобразования напряжений питающей и измерительной диагоналей моста в измеряемое давление, используется полином третьей степени. Результаты аппроксимации функций двух переменных полиномиальными выражениями невысоких степеней при относительно большом количестве контрольных точек часто получаются неудовлетворительными. Увеличение же степени многочлена приводит к возникновению осцилляции интерполяционной кривой, что не соответствует реальной зависимости. Более того, значение давления, вычисленное с помощью полинома, даже в контрольной точке в общем случае не совпадает с исходным контрольным значением. Кроме того, калибровка таких датчиков не технологична, в связи с необходимостью задания точных значений давления в контрольных точках, что требует большого количества времени, особенно в автоматических системах задания давления.

Задачей предлагаемого изобретения является повышение точности измерения давления и технологичности за счет использования бигармонической сплайн интерполяции по контрольным точкам и проведения большей части вычислений на этапе калибровки.

Техническим результатом изобретения является повышение точности измерения давления и технологичности за счет использования бигармонической сплайн интерполяции по контрольным точкам и проведения большей части вычислений на этапе калибровки, за счет уменьшения погрешности, возникающей из-за аппроксимации функции преобразования напряжений питающей и измерительной диагоналей моста в измеряемое давление, и полностью исключения ее в контрольных точках.

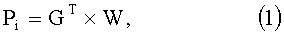

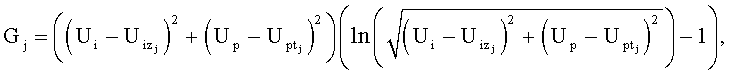

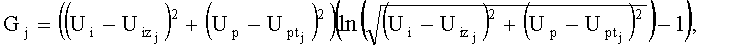

Это достигается тем, что в способе измерения давления с использованием тензорезисторного датчика давления на основе нано- и микроэлектромеханической системы (НиМЭМС), содержащей мостовую измерительную цепь из тензорезисторов, заключающемся в том, что питающую диагональ мостовой измерительной цепи подключают к источнику постоянного тока и регистрируют напряжения на питающей и измерительной диагоналях мостовой измерительной цепи, подают давление, вначале в режиме калибровки, а затем в режиме измерения, причем в режиме калибровки осуществляют регистрацию данных напряжений на питающей и измерительной диагоналях мостовой измерительной цепи, а в режиме измерения осуществляют вычисление измеренного давления по текущим данным напряжений на питающей и измерительной диагоналях мостовой измерительной цепи и данным, зарегистрированным в режиме калибровки, в соответствии с предполагаемым изобретением, в режиме измерения значение измеренного давления Pi вычисляют путем бигармонической сплайн интерполяции по контрольным точкам, исходя из сохраненного на этапе калибровки вектор-столбца W(Рэ, Uiz, Upt) по формуле

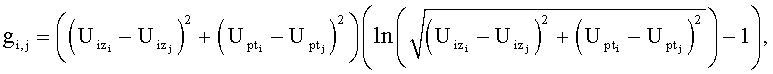

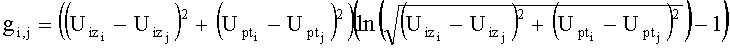

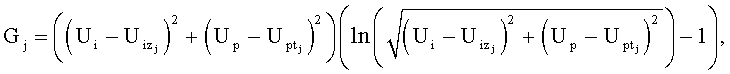

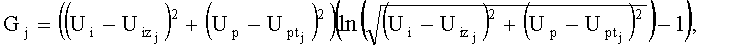

причем элементы вектор-столбца G вычисляют по формуле

где j=1…N - номер элемента вектор-столбца; N - количество контрольных точек; Uiz, Upt - сохраненные на этапе калибровки вектор-столбцы, напряжений измерительной и питающей диагоналей в контрольных точках (соответственно), Pэ - эталонное давление; Ui, Up - значения напряжений измерительной и питающей диагоналей в момент измерения давления; GT - транспонированный вектор-столбец G; символ «×» обозначает матричное произведение.

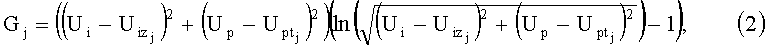

Калибровку для измерения давления осуществляют по способу, заключающемуся в регистрации напряжений измерительной Uiz и питающей Upt диагоналей мостовой измерительной цепи при установленных контрольных значениях эталонных давления Рэ и температуры и записи вектор-столбцов напряжений Uiz, Upt, в постоянное запоминающее устройство датчика для установления соотношения между выходным сигналом датчика и значениями давления Pi, соответствующими значениям величин, воспроизводимых при эталонном давлении Рэ, в соответствии с предлагаемым изобретением, на основе значений Рэ, Uiz, Upt в контрольных точках вычисляют и записывают в постоянное запоминающее устройство датчика вектор-столбец W, который рассчитывают по формуле

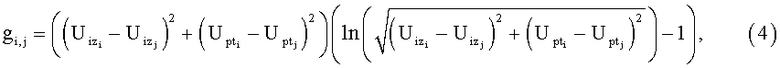

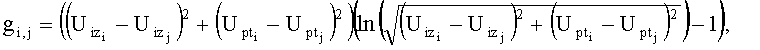

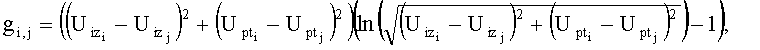

(символ «×» обозначает матричное произведение), где Р - вектор-столбец эталонных значений давления в контрольных точках; g - матрица, диагональные элементы которой равны нулю, а остальные элементы вычисляют по формуле:

где i, j=1…N - номера элементов вектор-столбцов; N - количество контрольных точек; g-1 - матрица, обратная к g;

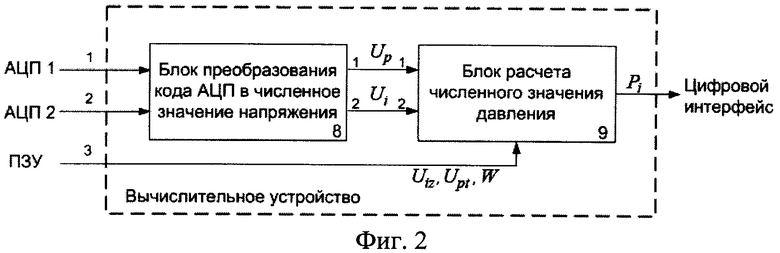

Датчик давления на основе НиМЭМС, реализующий предлагаемые способы измерения и калибровки, содержащий мостовую измерительную цепь из тензорезисторов, питающая диагональ которой подключена к источнику тока и ко входу первого аналого-цифрового преобразователя (АЦП), а измерительная диагональ мостовой измерительной цепи подключена ко входу второго аналого-цифрового преобразователя, вычислительное устройство, первый и второй входы которого соединены с выходами первого и второго аналого-цифровых преобразователей, третий вход соединен с постоянным запоминающим устройством (ПЗУ), а выход соединен со входом цифрового интерфейса, выход которого является выходом датчика, в соответствии с предлагаемым изобретением, вычислительное устройство содержит блок преобразования кода АЦП в численное значение напряжения, блок расчета численного значения давления, причем блок преобразования кода АЦП в численное значение напряжения имеет первый и второй входы, являющиеся входами вычислительного устройства, первый и второй выходы блока преобразования кода АЦП в численное значение напряжения соединены с первым и вторым входами блока расчета численного значения давления, а третий вход является третьим входом вычислителя, выход блока расчета численного значения давления является выходом вычислительного устройства, при этом в блоке расчета численного значения давления измеренное давление Pi определяется по формуле Pi=GT×W, элементы вектор-столбца G по формуле

где j=1…N - номер элемента вектор-столбца; N - количество контрольных точек; Uiz, Upt - сохраненные на этапе калибровки вектор-столбцы, напряжений измерительной и питающей диагоналей в контрольных точках (соответственно), Pэ - эталонное давление; Ui, Up - значения напряжений измерительной и питающей диагоналей в момент измерения давления; GT - транспонированный вектор-столбец G; символ «×» обозначает матричное произведение, в постоянном запоминающем устройстве записаны вектор-столбцы Uiz, Upt и вектор-столбец W, который рассчитан по формуле W=g-1×Р (символ «×» обозначает матричное произведение), где Р - вектор-столбец эталонных значений давления в контрольных точках; g - матрица, диагональные элементы которой равны нулю, а остальные элементы вычислены по формуле:

где i, j=1…N - номера элементов вектор-столбцов; N - количество контрольных точек; g-1 - матрица, обратная к g.

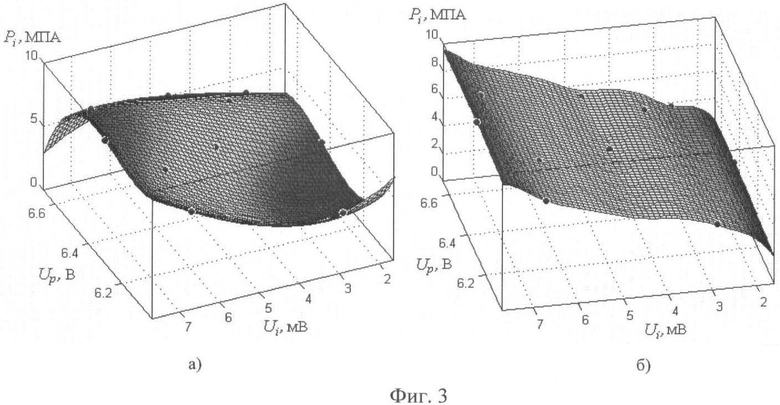

На фиг.1 изображена структурная схема предлагаемого датчика давления на основе НиМЭМС, реализующая предлагаемые способ измерения и способ калибровки. На фиг.2 приведена структурная схема вычислительного устройства.

Датчик давления на основе НиМЭМС, реализующий предлагаемые способы измерения и калибровки, содержит источник тока 1, мостовую измерительную цепь из тензорезисторов R1, R2, R3, R4 НиМЭМС 2, первый 3 и второй 4 аналого-цифровые преобразователи, вычислительное устройство 5, цифровой интерфейс 6, постоянное запоминающее устройство 7. Вычислительное устройство 5 включает в себя блок 8 преобразования кода АЦП в численное значение напряжения, блок 9 расчета численного значения давления. Численное значение давления вычисляется по данным хранящихся в постоянном запоминающем устройстве контрольных значений в соответствии с формулами (1-4).

Датчик давления работает следующим образом. Мостовая измерительная цепь из тензорезисторов R1, R2, R3, R4 НиМЭМС 2 питается от источника постоянного тока 1 (фиг.1). В результате воздействия давления возникают деформации тензорезисторов, включенных в мостовую измерительную цепь НиМЭМС 2. Изменение сопротивлений тензорезисторов R1, R2, R3, R4 преобразуется мостовой измерительной цепью в выходное напряжение Ui. Напряжение Up питающей диагонали моста зависит от температуры тензорезисторного преобразователя (НиМЭМС 2). Напряжения Up, Ui, с измерительной и питающей диагоналей моста поступают на вход первого 3 и второго 4 аналого-цифровых преобразователей. Выходы аналого-цифровых преобразователей соединены с первым и вторым входами вычислительного устройства 5, являющиеся также первым и вторым входами блока 8 преобразования кода АЦП в численное значение напряжения. Вычисленные данным блоком значения напряжений питающей Up и измерительной Ui, диагоналей подаются в блок 9 расчета численного значения давления, который вычисляет численное значение Pi измеренного давления. Вычисленное численное значение давления подается на вход цифрового интерфейса 6, формирующего выходной сигнал датчика.

Для расчета численного значения давления на основе напряжений Up, Ui в блоке 9 (расчета численного значения давления) используются выражения (1, 2) и сохраненные в постоянное запоминающее устройство 7 на этапе калибровки датчика вектор-столбцы Uiz, Upt, W.

Калибровка осуществляется путем регистрации напряжений измерительной Uiz и питающей Upt диагоналей мостовой измерительной схемы при установленных контрольных значениях эталонных давления Pэ и температуры и записи вектор-столбцов напряжений Uiz, Upt и вычисленного по формулам (3, 4) вектор-столбца W в постоянное запоминающее устройство 7 датчика.

Процесс вычисления вектор-столбца W в процессе калибровки и работу блока расчета численного значения давления при измерении давления рассмотрим на примере.

Исходными данными для вычисления вектор-столбца W в процессе калибровки являются:

- количество контрольных точек N (в данном примере N=10);

- значения Pэ, Uiz и Upt в контрольных точках.

Значения Рэ, Uiz и Upt, рассматриваемые в примере, приведены в таблице 1.

Для вычисления вектор-столбца W на этапе калибровки предварительно производится расчет матрицы g размером N×N. Диагональные элементы (i=j) матрицы g заполняются нулями. Остальные элементы (i) вычисляются по формуле (4):

где i, j=1…N - номер контрольной точки исходных данных.

Элементы матрицы g для значений исходных данных примера приведены в таблице 2.

Вектор-столбец W вычисляется исходя из вектор-столбца P данных о давлении Pэ в контрольных точках и вычисленной матрице g по формуле (3):

W=g-1×Р,

где g-1 - обратная матрица к g. Символ «×» обозначает матричное произведение.

Элементы вектор-столбца W для значений исходных данных примера приведены в таблице 3.

Значения вектор-столбцов Uiz, Upt и W сохраняются в ПЗУ на этапе калибровки.

В процессе эксплуатации датчика, при измерении давления, входными данными блока 9 расчета численного значения давления являются численные значения напряжений в измерительной Ui и питающей Up диагоналях. Выходным сигналом блока 9 является численное значение измеряемого давления Pi. В данном примере значения напряжений измерительной и питающей диагоналей при измерении давления выбраны равными Ui=3 мВ и Up=6,2 В.

Блоком 9 расчета численного значения давления вычисляются элементы вектор-столбца G по формуле (2):

где j=1…N - номер элемента вектор-столбцов, сохраненных в постоянном запоминающем устройстве контрольных напряжений Uiz и Upt.

Значения элементов вектор-столбца G для значений исходных данных примера приведены в таблице 4.

Вычисление рассматриваемым блоком 9 численного значения измеряемого давления Pi производится исходя из сохраненного на этапе калибровки вектор-столбца W и вычисленного (используя исходные данные Ui, Up) значения вектор-столбца G по формуле (1):

Pi=GT×W,

где GT - транспонированный вектор-столбец G, то есть вектор-строка. Символ «×» обозначает матричное произведение.

Для исходных значений рассмотренного примера измеренное давление равно:

Pi=4,6406 МПа.

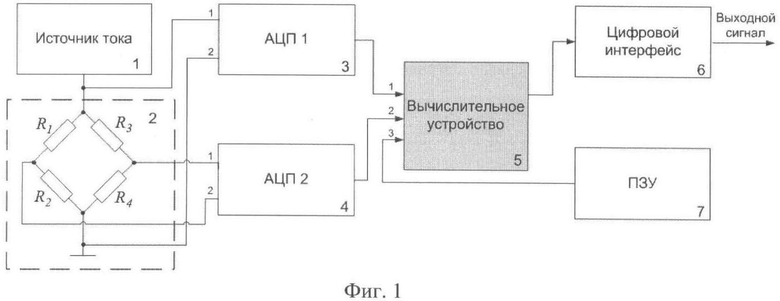

На фиг.3а показаны контрольные точки, используемые в примере, и результат их интерполяции полиномом третьей степени. На фиг.3б показан результат бигармонической сплайн-интерполяции тех же данных согласно предлагаемому изобретению. Из рисунков видны отличия интерполяционных поверхностей, полученных различными методами. Интерполяционная поверхность бигармонической сплайн-интерполяции более гладкая и в ней отсутствуют осцилляции на границах диапазона, присущие полиномиальной функции. Так из-за осцилляции на границе, при исходных данных примера (Ui=3 мВ и Up=6,2 В), полиномиальная интерполяция дает значительно заниженное значение измеренного давления Pi=2,1378 МПа.

Таким образом, при использовании предложенных способа измерения давления, способа калибровки и датчика давления на основе НиМЭМС повышается точность измерения давления за счет уменьшения погрешности, возникающей из-за аппроксимации функции преобразования напряжений питающей и измерительной диагоналей моста в измеряемое давление, и полного исключения ее в контрольных точках. Также повышается быстродействие за счет проведения большей части вычислений (80% при 10 контрольных точках) на этапе калибровки, причем увеличение количества контрольных точек приводит к значительному увеличению вычислений только на этапе калибровки. Так, процентное соотношение затрат времени вычисления при 100 контрольных точках составляет 97% на этапе калибровки к 3% при измерении давления. Технологичность повышается в связи с отсутствием необходимости задания точных значений давления в контрольных точках на этапе калибровки.

Источники информации

1. А.с. СССР №1597623, МПИ G01L 9/04, Бюл. №37 от 07.10.90. Устройство для измерения давления / В.А.Васильев, А.И.Тихонов.

2. Патент РФ №2304762, МПК G01L 9/04, Бюл. №23 от 20.08.2007. Способ и устройство измерения давления / В.И.Садовников, А.П.Кононов, А.Я.Аникин, В.А.Ларионов, А.Л.Шестаков.

3. Патент РФ №2398195, G01L 9/04, Бюл. №24 от 27.08.2010. Способ изготовления нано- и микроэлектромеханической системы датчика давления и датчик давления на его основе / П.С.Чернов, В.А.Васильев, Е.М.Белозубов.

4. Патент РФ 2411474 G01L 9/04, Бюл. №4 от 10.02.2011. Датчик давления повышенной точности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами / П.С.Чернов, В.А.Васильев, Е.М.Белозубов.

5. Патент РФ №2300745, МПК G01L 9/04, Бюл. №16 от 10.06.2007. Устройство для измерения давления / Ю.ГСвинолупов, В.В.Бычков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, КАЛИБРОВКИ И ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2498250C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ИНТЕЛЛЕКТУАЛЬНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2012 |

|

RU2515079C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОСТАБИЛЬНОГО ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2487328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2411474C1 |

| ДАТЧИК ДАВЛЕНИЯ С ТОНКОПЛЕНОЧНОЙ ТЕНЗОРЕЗИСТОРНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2009 |

|

RU2399031C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2488082C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ЧУВСТВИТЕЛЬНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2427810C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2010 |

|

RU2430343C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПРЕЦИЗИОННЫХ ИЗМЕРЕНИЙ | 2012 |

|

RU2516375C1 |

Изобретение относится к измерительной технике и может быть использовано при измерении давления жидких и газообразных средств. Техническим результатом является повышение точности измерения давления и технологичности. В способе измерения давления с использованием тензорезисторного датчика давления на основе нано- и микроэлектромеханической системы (НиМЭМС), в режиме измерения значение измеренного давления Pi вычисляют путем бигармонической сплайн интерполяции по контрольным точкам, исходя из сохраненного на этапе калибровки вектор-столбца W(Pэ, Uiz, Upt) по формуле: Pi=GT×W, где GT - транспонированный вектор-столбец G; символ «×» обозначает матричное произведение. Калибровку для измерения давления осуществляют по способу, заключающемуся в регистрации напряжений измерительной Uiz и питающей Upt диагоналей мостовой измерительной цепи и записи в постоянное запоминающее устройство датчика вектор-столбец W, который рассчитывают по формуле: W=g-1×P, где Р - вектор-столбец эталонных значений давления в контрольных точках; g - матрица, диагональные элементы которой равны нулю, а остальные элементы вычисляют определенным образом. Датчик давления на основе НиМЭМС, реализующий предлагаемые способы измерения и калибровки, включает в себя вычислительное устройство, которое содержит блок преобразования кода АЦП в численное значение напряжения, блок расчета численного значения давления, при этом в блоке расчета численного значения давления измеренное давление Pi определяется по формуле Pi=GT×W. 3 н.п. ф-лы, 3 ил., 4 табл.

1. Способ измерения давления с использованием тензорезисторного датчика давления на основе нано- и микроэлектромеханической системы (НиМЭМС), содержащей мостовую измерительную цепь из тензорезисторов, заключающийся в том, что питающую диагональ мостовой измерительной цепи подключают к источнику постоянного тока и регистрируют напряжения на питающей и измерительной диагоналях мостовой измерительной цепи, подают давление, вначале в режиме калибровки, а затем в режиме измерения, причем в режиме калибровки осуществляют регистрацию данных напряжений на питающей и измерительной диагоналях мостовой измерительной цепи, а в режиме измерения осуществляют вычисление измеренного давления по текущим данным напряжений на питающей и измерительной диагоналях мостовой измерительной цепи и данным, зарегистрированным в режиме калибровки, отличающийся тем, что в режиме измерения значение измеренного давления Pi вычисляется путем бигармонической сплайн интерполяции по контрольным точкам, исходя из сохраненного на этапе калибровки вектор-столбца W(Рэ, Uiz, Upt) по формуле Pi=GT×W, причем элементы вектор-столбца G вычисляют по формуле

где j=1…N - номер элемента вектор-столбца; N - количество контрольных точек; Uiz, Upt - сохраненные на этапе калибровки вектор-столбцы напряжений измерительной и питающей диагоналей в контрольных точках соответственно, Pэ - эталонное давление; Ui, Up - значения напряжений измерительной и питающей диагоналей в момент измерения давления; GT - транспонированный вектор-столбец G; символ «×» обозначает матричное произведение.

2. Способ калибровки для измерения давления по п.1, заключающийся в регистрации напряжений измерительной Uiz и питающей Upt диагоналей мостовой измерительной цепи при установленных контрольных значениях эталонных давления Pэ и температуры и записи вектор-столбцов напряжений Uiz, Upt в постоянное запоминающее устройство датчика для установления соотношения между выходным сигналом датчика и значениями давления Pi, соответствующими значениям величин, воспроизводимых при эталонном давлении Pэ, отличающийся тем, что на основе значений Pэ, Uiz, Upt в контрольных точках вычисляют и записывают в постоянное запоминающее устройство датчика вектор-столбец W, который рассчитывают по формуле W=g-1×P (символ «×» обозначает матричное произведение), где P - вектор-столбец эталонных значений давления в контрольных точках; g - матрица, диагональные элементы которой равны нулю, а остальные элементы вычисляют по формуле:

где i, j=1…N - номера элементов вектор-столбцов; N - количество контрольных точек; g-1 - матрица, обратная к g.

3. Датчик давления на основе НиМЭМС, реализующий способ измерения по п.1, способ калибровки по п.2, содержащий мостовую измерительную цепь из тензорезисторов, питающая диагональ которой подключена к источнику тока и ко входу первого аналого-цифрового преобразователя (АЦП), а измерительная диагональ мостовой измерительной цепи подключена ко входу второго аналого-цифрового преобразователя, вычислительное устройство, первый и второй входы которого соединены с выходами первого и второго аналого-цифровых преобразователей, третий вход соединен с постоянным запоминающим устройством (ПЗУ), а выход соединен со входом цифрового интерфейса, выход которого является выходом датчика, отличающийся тем, что вычислительное устройство содержит блок преобразования кода АЦП в численное значение напряжения, блок расчета численного значения давления, причем блок преобразования кода АЦП в численное значение напряжения имеет первый и второй входы, являющиеся входами вычислительного устройства, первый и второй выходы блока преобразования кода АЦП в численное значение напряжения соединены с первым и вторым входами блока расчета численного значения давления, а третий вход является третьим входом вычислителя, выход блока расчета численного значения давления является выходом вычислительного устройства, при этом в блоке расчета численного значения давления измеренное давление Pi определяется по формуле Pi=GT×W, элементы вектор-столбца G по формуле

где j=1…N - номер элемента вектор-столбца; N - количество контрольных точек; Uiz, Upt - сохраненные на этапе калибровки вектор-столбцы напряжений измерительной и питающей диагоналей в контрольных точках соответственно, Pэ - эталонное давление; Ui, Up - значения напряжений измерительной и питающей диагоналей в момент измерения давления; GT - транспонированный вектор-столбец G; символ «×» обозначает матричное произведение, в постоянном запоминающем устройстве записаны вектор-столбцы Uiz, Upt и вектор-столбец W, который рассчитан по формуле W=g-1×P (символ «×» обозначает матричное произведение), где P - вектор-столбец эталонных значений давления в контрольных точках; g - матрица, диагональные элементы которой равны нулю, а остальные элементы вычислены по формуле:

где i, j=1…N - номера элементов вектор-столбцов; N - количество контрольных точек; g-1 - матрица, обратная к g.

| ДАТЧИК ДАВЛЕНИЯ С ТОНКОПЛЕНОЧНОЙ ТЕНЗОРЕЗИСТОРНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2009 |

|

RU2399031C1 |

| Датчик давления | 1987 |

|

SU1525504A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ | 2010 |

|

RU2442115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ДАТЧИКА ДАВЛЕНИЯ | 2010 |

|

RU2423678C1 |

| US 2010031752 A1, 11.02.2010. | |||

Авторы

Даты

2013-06-10—Публикация

2012-03-05—Подача