Область техники

Настоящее изобретение относится к устройству обработки потока жидкого металла, в частности алюминия, алюминиевого сплава, магния или магниевого сплава.

Предшествующий уровень техники

Известна обработка потока или партии жидкого металла перед его заливкой в литейную форму для получения изделия, такого как фасонное изделие, слиток или листовая заготовка. Целью такой обработки жидкого металла обычно является удаление растворенных газов (в частности, водорода), растворенных примесей (в частности, щелочных металлов) и твердых или жидких включений, наличие которых может отрицательно сказаться на качестве отлитых изделий. Обычно такая обработка включает в себя операцию обработки путем вдувания газа в жидкий металл, осуществляемую в первом ковше. Обрабатывающий газ может быть инертным и нерастворимым в жидком металле (таким как аргон) или реакционноспособным газом (таким как хлор), или смесью этих газов. Инертный и нерастворимый газ абсорбирует растворенный газ за счет эффекта разбавления и уносит его с собой. Реакционноспособный газ реагирует с некоторыми растворенными примесями и таким образом образует жидкие или твердые включения, которые так же, как и уже присутствующие в жидком металле включения, могут быть удалены при помощи операции фильтрования во втором, оборудованном фильтром ковше, таком как ковш для фильтрации в глубинном слое, называемый в английской терминологии «deep bed filter».

Однако известным системам обработки жидких металлов присуще множество недостатков. В частности, известные системы состоят из громоздких установок, обслуживание которых обычно является очень сложным. Такие системы требуют больших первоначальных капиталовложений и значительных эксплуатационных расходов.

В американском патенте US 5846479 описана система поточной обработки, содержащая герметично закрытую рабочую камеру и ряд сопел для вдувания обрабатывающего газа, размещенных в линию вдоль боковых сторон камеры. Однако такая система не обеспечивает удаления твердых включений.

Заявитель поставил перед собой задачу создать компактное устройство обработки жидких металлов, которое предлагает промышленное и экономичное решение тех недостатков, которыми обладают устройства согласно предшествующему уровню техники.

Раскрытие изобретения

Объектом настоящего изобретения является устройство обработки жидких металлов, содержащее ковш обработки, содержащий средства вдувания, выполненные неподвижными и размещенные в расположенной выше по потоку части ковша обработки, и по меньшей мере одно фильтрующее средство в расположенной ниже по потоку части этого ковша.

Заявитель пришел к идее сгруппировать средства вдувания обрабатывающих газов и фильтрующие средства внутри одной компактной рабочей камеры (камеры обработки). Такая группировка позволяет значительно упростить систему обработки жидких металлов и облегчить ее обслуживание. Кроме того, заявитель пришел к идее о том, что такая группировка средств обработки в одной и той же камере может привести к улучшению обработки благодаря тому факту, что, с одной стороны, перемешивание жидкого металла при вдувании в него газа позволяет избежать скапливания твердого вещества вблизи фильтрующего средства (и, в частности, на поверхности фильтрующей плиты или плит при использовании таких фильтрующих средств) и что, с другой стороны, фильтрующее средство способствует формированию рециркуляционных потоков жидкого металла внутри камеры, которые способствует увеличению времени выдержки и эффективности обработки.

Объектом настоящего изобретения является также применение указанного устройства для обработки потока жидкого металла.

Указанный жидкий металл обычно выбран из группы, состоящей из алюминия, алюминиевых сплавов, магния или магниевого сплава.

Подробное описание изобретения

Настоящее изобретение станет более очевидным из нижеследующего подробного описания со ссылками на фиг.1-8, представляющие собой схематические изображения и иллюстрирующие предпочтительные варианты выполнения.

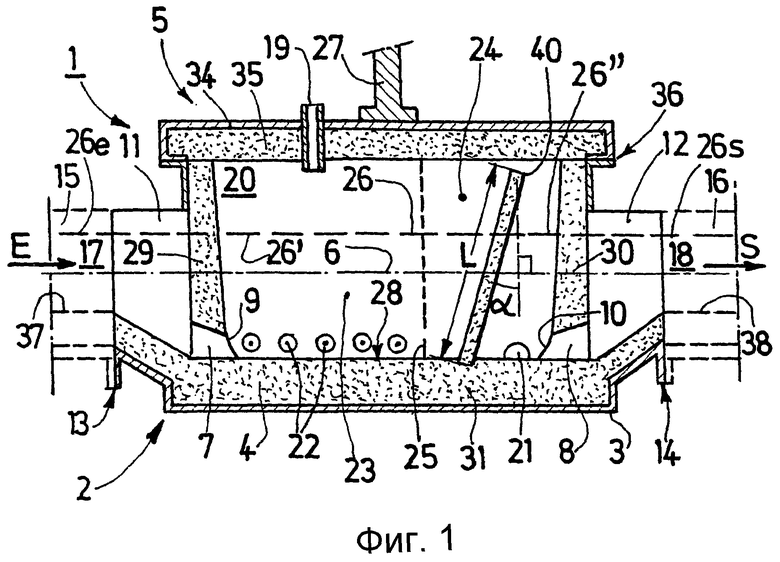

Фиг.1 представляет собой изображение в продольном разрезе и виде сбоку варианта выполнения настоящего изобретения, в котором устройство содержит только одну фильтрующую плиту.

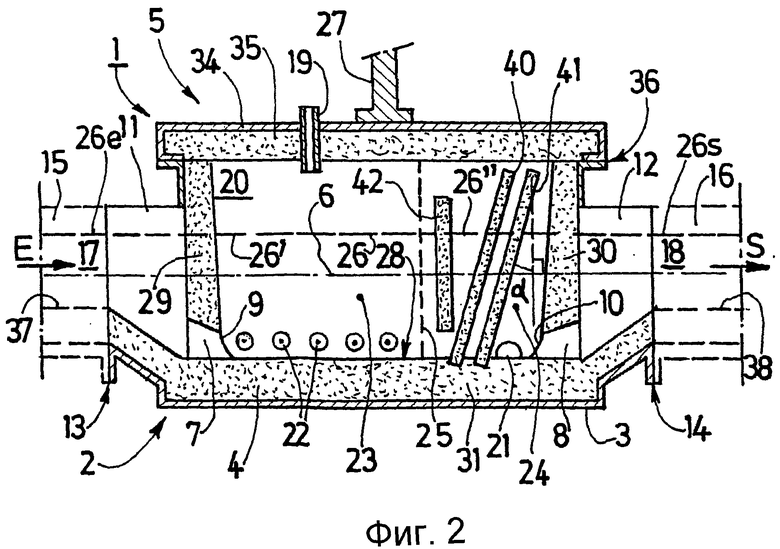

Фиг.2 представляет собой изображение в продольном разрезе и виде сбоку варианта выполнения настоящего изобретения, в котором устройство содержит отражательный лист и две фильтрующие плиты.

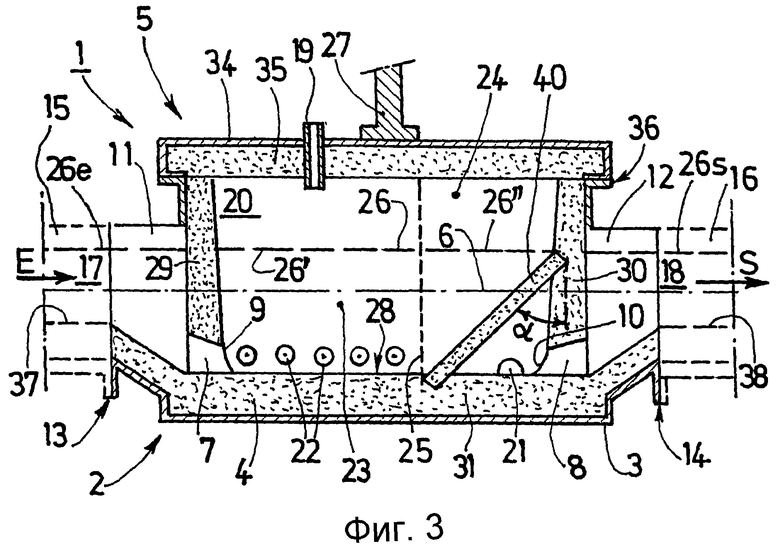

Фиг.3 представляет собой изображение в продольном разрезе и виде сбоку варианта выполнения настоящего изобретения, в котором устройство содержит только одну фильтрующую плиту.

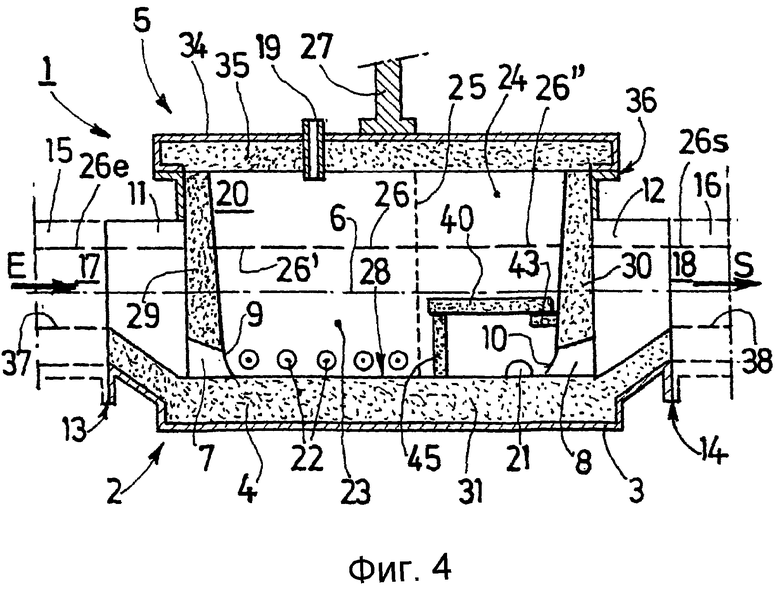

Фиг.4 представляет собой изображение в продольном разрезе и виде сбоку варианта выполнения настоящего изобретения, в котором устройство содержит только одну фильтрующую плиту.

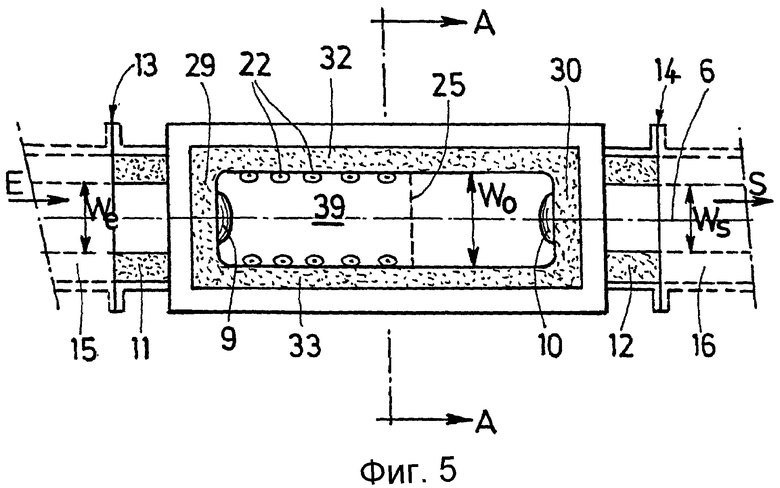

Фиг.5 представляет собой изображение в виде сверху варианта выполнения настоящего изобретения, в котором средства вдувания расположены в линию.

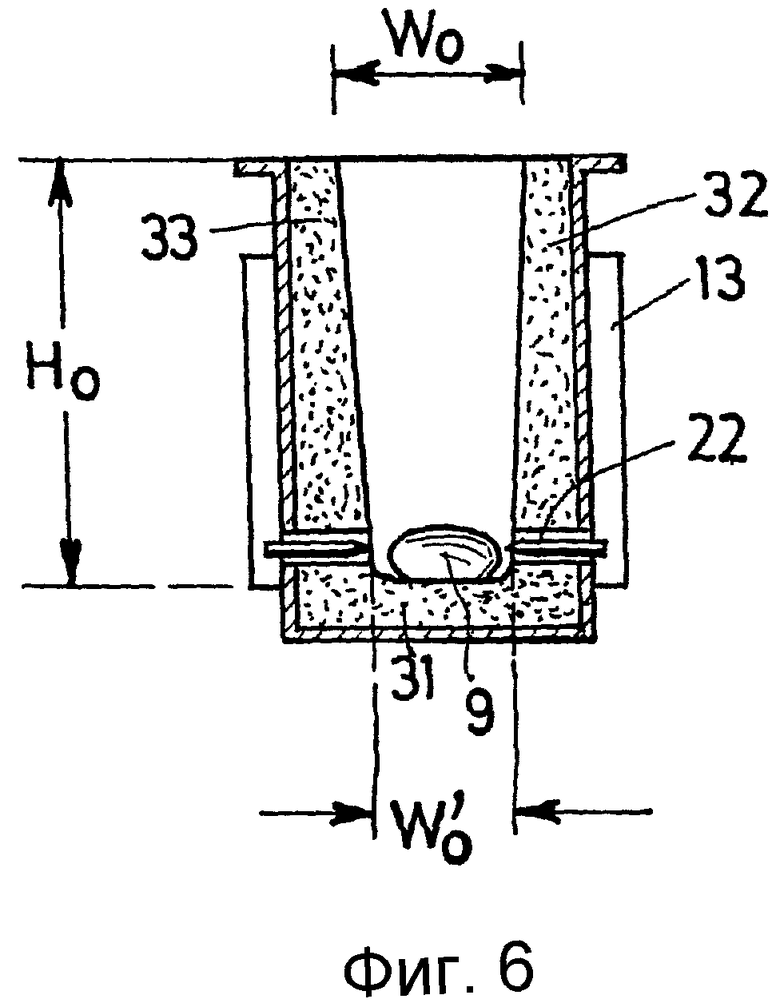

Фиг.6 представляет собой изображение в поперечном разрезе варианта выполнения настоящего изобретения, в котором средства вдувания расположены в нижней части рабочей камеры.

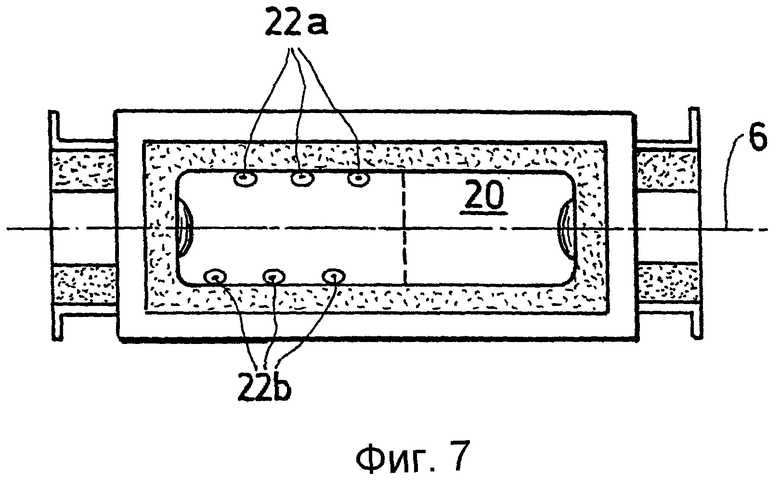

Фиг.7 представляет собой изображение в виде сверху варианта выполнения настоящего изобретения, в котором средства вдувания расположены в линию и чередующимся образом с одной и с другой стороны рабочей камеры.

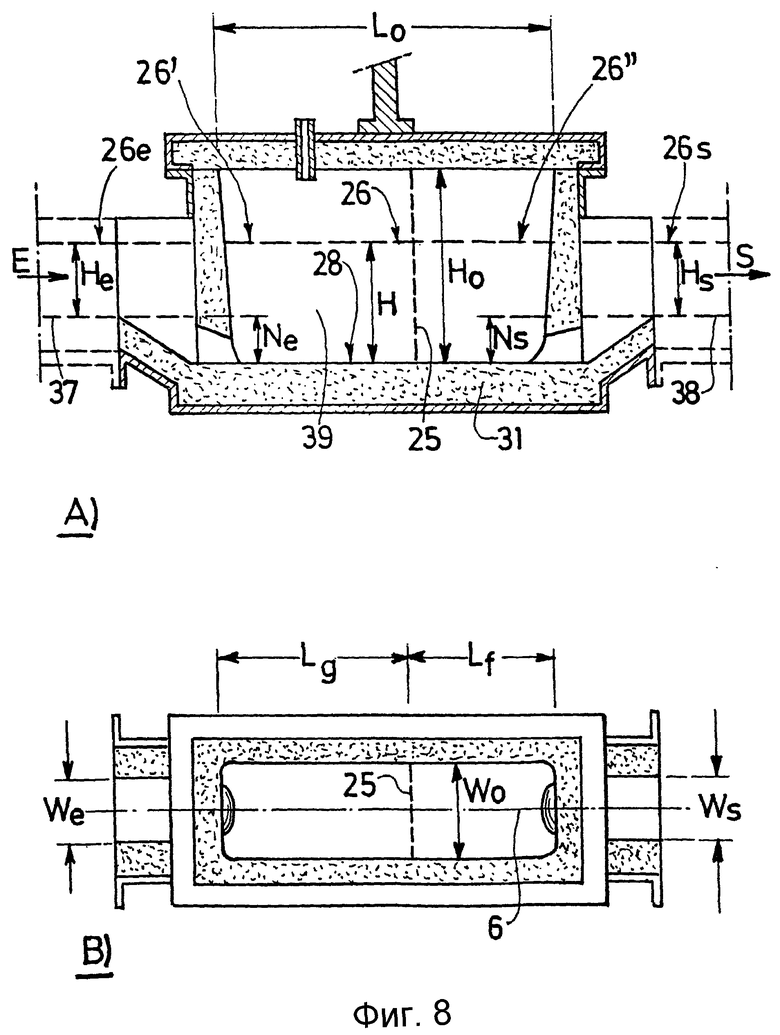

Фиг.8 представляет собой иллюстрацию размерных параметров устройства согласно настоящему изобретению. Не и Нs представляют собой нормальные высоты жидкого металла соответственно в подающем желобе (15) и отводящем желобе (16). Ne и Ns представляют собой высоты днищ (37, 38) соответственно подающего желоба (15) и отводящего желоба (16) относительно днища (28) рабочей камеры (20). Н соответствует средней нормальной высоте жидкого металла в рабочей камере (20). Но соответствует средней меньшей высоте рабочей камеры (20).

Обращаясь к фигурам, устройство (1) обработки потока жидкого металла согласно настоящему изобретению содержит ковш (2) обработки, содержащий рабочую камеру (20), средства (7, 9) впуска и средства (8, 10) выпуска жидкого металла, средства (11, 12, 13, 14) соединения с по меньшей мере одним подающим жидкий металл желобом (15) и с по меньшей мере одним отводящим жидкий металл желобом (16) и средства (22, 22а, 22b) вдувания обрабатывающего газа в жидкий металл, выполненные в по меньшей мере одной боковой стенке (32, 33) ковша (2), при этом каждое из указанных средств впуска и выпуска жидкого металла содержит по меньшей мере одно отверстие (9, 10), расположенное таким образом, чтобы оно полностью находилось под уровнем (26) жидкого металла во время обработки для того, чтобы избежать попадания окружающего воздуха в камеру во время процесса обработки, и отличается тем, что указанная рабочая камера (20) содержит расположенную выше по потоку часть (23) и расположенную ниже по потоку часть (24), причем указанные средства (22, 22а, 22b) вдувания установлены в расположенной выше по потоку части (23), указанная рабочая камера (20) дополнительно содержит по меньшей мере первое фильтрующее средство (40), установленное в расположенной ниже по потоку части (24).

Главная продольная ось (6) устройства согласно настоящему изобретению является по существу горизонтальной во время обработки. Средний поток жидкого металла в устройстве согласно настоящему изобретению во время обработки тоже является по существу горизонтальным. Таким образом, устройство согласно настоящему изобретению может быть включено в систему разливки жидкого металла, протекающего от разливочного ковша к устройству для литья через открытые желоба. Отсутствие значительного перепада уровней между входом и выходом устройства позволяет упростить систему разливки жидкого металла и избежать риска перелива жидкого металла.

Теоретическая свободная поверхность жидкого металла во время обработки показана пунктирной линией 26. Само собой разумеется, что свободная поверхность жидкого металла обычно не является плоской внутри рабочей камеры, поскольку пузырьки газа вызывают деформацию этой поверхности во время обработки. Уровень (26) жидкого металла определяют как средний уровень свободной поверхности жидкого металла, который мог бы наблюдаться без вдувания обрабатывающего газа. Уровень (26) жидкого металла обычно является по существу постоянным в рабочей камере. Другими словами, обычно уровень (26') жидкого металла в расположенной выше по потоку части (23) указанной рабочей камеры предпочтительно является по существу таким же, как и уровень (26") жидкого металла в расположенной ниже по потоку части (24) указанной рабочей камеры.

Указанные средства (7, 9) впуска и средства (8, 10) выпуска жидкого металла расположены таким образом, чтобы во время обработки уровень (26е) жидкого металла на входе устройства был по существу таким же, как и уровень (26s) жидкого металла на выходе устройства. Выражение «по существу такой же уровень» означает, что перепад уровня составляет менее примерно 1 см.

Уровни Ne и Ns днищ (37, 38) подающего желоба (15) и отводящего желоба (16) устройства согласно настоящему изобретению обычно находятся по существу на одной и той же высоте. Уровни Ne и Ns обычно составляют в пределах от 20 до 50% средней высоты Н жидкого металла, содержащегося в рабочей камере во время обработки.

Отверстия (9, 10) предпочтительно размещены вблизи днища (28) указанной рабочей камеры, что способствует повышению эффективности обработки жидкого металла и облегчает опорожнение рабочей камеры. В частности, нижний край впускного отверстия (9) или выпускного отверстия (10) предпочтительно находится на расстоянии менее примерно 10 см, а еще предпочтительнее - менее примерно 5 см, от днища (28) расположенной выше по потоку части (23) рабочей камеры (20).

Согласно одному предпочтительному варианту выполнения настоящего изобретения отверстия (9, 10) обычно соответствуют концам проемов или каналов (7, 8), выполненных в противоположных концевых стенках (29, 30) ковша (2). Эти отверстия, в случае необходимости, могут иметь более сложную конфигурацию и иметь, например, отражательный (направляющий) выступ.

Обычно ковш (2) содержит металлический кожух (3) и внутреннюю футеровку (4) из огнеупорного материала. Футеровка (4) может быть выполнена путем предварительной формовки.

Для обеспечения более простого удаления металла, остающегося между операциями обработки, ковш предпочтительно содержит по меньшей мере одно сливное отверстие (21), предпочтительно выполненное у днища (28) ковша (2). Сливное отверстие может находиться выше по потоку или ниже по потоку за фильтрующей плитой или плитами (40, 41). Предпочтительно предусмотреть одно сливное отверстие в расположенной выше по потоку части (23) рабочей камеры и одно сливное отверстие в расположенной ниже по потоку части (24) рабочей камеры для гарантирования полного опорожнения ковша после операции обработки.

Днище (28) может, в случае необходимости, быть выполнено наклонным по отношению к главной оси (6) устройства.

Обычно ковш (2) выполнен закрывающимся в верхней части при помощи съемной крышки (5). Обычно крышка содержит металлическую оболочку (34) и огнеупорную футеровку (35). Предпочтительно крышка оборудована захватным средством (27) для обеспечения ее установки на место и снятия, как правило, при помощи механизированных средств. Предпочтительно устройство (1) содержит средства уплотнения во избежание газообмена между внутренним пространством указанной рабочей камеры и окружающим пространством, такие как уплотнительная прокладка (36) между крышкой (5) и кожухом (3).

Ковш (2) обработки и/или крышка (5) могут быть оборудованы средством (19) отвода обрабатывающего газа, таким как трубка из огнеупорного материала.

Во время использования "необработанный" жидкий металл (17) подается в рабочую камеру (20) через впускное отверстие (9), а "обработанный" металл (18) выходит из указанной рабочей камеры (20) через выпускное отверстие (10). Как показано на фигурах, необработанный метал входит с левого конца (Е) устройства, а обработанный металл выходит с правого конца (S) устройства.

Как показано на фиг.1-8, впускное отверстие (9) и выпускное отверстие (10) для жидкого металла выполнены на двух противоположных сторонах (29, 30) устройства. Такая конфигурация соответствует прямолинейной конструкции. Согласно настоящему изобретению можно также выполнять впуск и/или выпуск на других сторонах устройства таким образом, чтобы они были, например, перпендикулярными или параллельными относительно друг друга.

Средства (22, 22а, 22b) вдувания предпочтительно размещены в по меньшей мере одной боковой стенке (32, 33) ковша (2). Другими словами, средства вдувания предпочтительно размещены в по меньшей мере одной из боковых сторон рабочей камеры (20) ковша (2), в частности, в по меньшей мере одной из боковых стенок (32, 33) указанной рабочей камеры, при этом указанные стенки являются по существу перпендикулярными по отношению к потоку жидкого металла. Такая конструкция позволяет установить множество средств вдувания вдоль потока металла и таким образом обеспечить более высокую эффективность обработки. Средства (22, 22а, 22b) вдувания обычно размещены в двух боковых стенках (32, 33) рабочей камеры (20).

Обычно средства (22, 22а, 22b) вдувания размещены в линию и предпочтительно локализованы вблизи днища (28) рабочей камеры (20) с тем, чтобы обеспечить вдувание газа в максимально большую часть объема жидкого металла, содержащегося в расположенной выше по потоку части (23) указанной рабочей камеры. Высота средств вдувания относительно днища рабочей камеры обычно составляет от 2 до 6 см. На фиг.6, соответствующей разрезу по линии А-А' фиг.5, показан предпочтительный вариант выполнения настоящего изобретения.

В соответствии с настоящим изобретением предпочтительно предусмотреть средства (22, 22а, 22b) вдувания только в расположенной выше по потоку части (23) рабочей камеры (20). Особенно предпочтительно локализовать средства вдувания (22, 22а, 22b) в потоке жидкого металла, выходящем из впускного отверстия (9), чтобы таким образом увеличить объем реально обрабатываемого жидкого металла.

Средства (22, 22а, 22b) вдувания обычно представляют собой сопла, которые могут быть неподвижными или ориентируемыми (с регулируемым направлением).

Предпочтительно устанавливать средства (22, 22а, 22b) вдувания чередующимся образом в двух боковых стенках (32, 33) рабочей камеры (20), то есть с одной и с другой стороны рабочей камеры. В этом случае указанные средства вдувания не находятся напротив друг друга, что позволяет избежать прямого столкновения струй газа. В этом варианте выполнения, схематически показанном на фиг.7, средства (22а) вдувания, установленные с одной стороны указанной рабочей камеры (20), смещены в продольном направлении (то есть вдоль оси устройства) по отношению к средствам (22b) вдувания, установленным с другой стороны указанной рабочей камеры (20). Такая конструкция позволяет повысить эффективность обработки. При такой конфигурации средства вдувания обычно расположены в линию с каждой стороны рабочей камеры.

Число средств вдувания обычно составляет от 3 до 10 на каждой стороне рабочей камеры. Обычно промежутки между ними равны от 10 до 20 см.

Средства (22, 22а, 22b) вдувания предпочтительно выполнены таким образом, чтобы они не выступали внутрь рабочей камеры, что обеспечивает более простое обслуживание такой рабочей камеры. Когда средства (22, 22а, 22b) вдувания выполнены в виде сопел или аналогичных систем, они могут быть утоплены в стенку указанной рабочей камеры. Концы сопел предпочтительно выполнены из огнеупорного материала, такого как сиалон (оксинитрид алюминия и кремния).

Обычно во время обработки средства (22, 22а, 22b) вдувания являются неподвижными, то есть они не совершают движений по перемещению и/или вращению. Вместе с тем, их ориентация (направление вдувания) может меняться для тонкой регулировка эффективности вдувания газа в жидкий металл.

В случае необходимости средства (22, 22а, 22b) вдувания могут обеспечивать вдувание обрабатывающего газа в специальном направлении относительно днища (28) указанной рабочей камеры. Обычно обрабатывающий газ вдувается под углом β, составляющим от 0° до 25° по отношению к днищу (28).

Для того чтобы устройство обработки было компактным и эффективным, средства вдувания предпочтительно выполнены таким образом, чтобы общий расход обрабатывающего газа во всех этих средствах вдувания превышал примерно 5 Нм3/час (обычно - от 8 до 10 м3/час). Такой результат может быть достигнут при помощи множества средств вдувания, предпочтительно локализованных вблизи днища указанной рабочей камеры (обычно на расстоянии от 2 до 6 см от днища).

Фильтрующее средство (40, 41) (или каждое из них) размещено в расположенной ниже по потоку части внутри рабочей камеры (20). Оно предназначено для того, чтобы в выходящий из устройства поток жидкого металла (18) не попадали включения. Каждое фильтрующее средство (40, 41) предпочтительно выполнено в виде фильтрующей плиты для обеспечения его легкой замены. Обычно фильтрующая плита содержит твердый керамический пеноматериал, такой как CFF (от англ. «ceramic foam filter»), и обычно выполнена из глинозема. Пористость плиты предпочтительно составляет более 10 пор на дюйм (от англ. ppi - «pores per inch») (что соответствует 4 порам на сантиметр) и обычно составляет от 30 до 40 пор на дюйм (что соответствует 12-16 порам на сантиметр), чтобы обеспечить легкое начало фильтрования. Обычно толщина каждой плиты составляет от 2 до 5 см, а ее длина L обычно составляет от 30 до 50 см.

В варианте выполнения настоящего изобретения, показанном на фиг.1, устройство содержит только одну фильтрующую плиту (40), ширина W которой обычно по меньшей мере равна ширине Wо указанной рабочей камеры и длина L которой обычно по меньшей мере равна высоте Н жидкого металла в указанной рабочей камеры. Чтобы ограничить переливы нефильтрованного жидкого металла через край фильтрующей плиты (40), ее длину L рассчитывают таким образом, чтобы она доходила почти до крышки (то есть была приблизительно разной высоте Но внутренней полости рабочей камеры (20)). Фильтрующие плиты могут удерживаться на месте при помощи пазов, выполненных в стенке рабочей камеры.

В варианте выполнения настоящего изобретения, показанном на фиг.2, устройство содержит по меньшей мере одну вторую фильтрующую плиту (41), установленную ниже по потоку за первой плитой (40) (то есть эти плиты (40, 41) расположены последовательно). Обычно такие плиты по существу параллельны друг другу. Этот вариант выполнения настоящего изобретения позволяет заменять плиту, не прерывая обработки.

В варианте выполнения настоящего изобретения, показанном на фиг.3, фильтрующая плита (40) установлена таким образом, чтобы она полностью находилась в жидком металле во время обработки, что позволяет использовать для фильтрования всю поверхность плиты.

Каждая фильтрующая плита (40) может быть наклонена под углом α по отношению к вертикали (то есть по отношению к линии, перпендикулярной к глазной оси (6) устройства) для увеличения площади фильтрации и расхода металла. Обычно угол α составляет от 20° до 90°. Как показано на фиг.4, плита (40) может быть, при необходимости, установлена горизонтально (в этом случае угол α равен 90°).

Устройство согласно настоящему изобретению может дополнительно содержать отражательный лист (42) между расположенной выше по потоку частью (23) указанной рабочей камеры (20) и первым фильтрующим средством (40) с тем, чтобы ограничить турбулентность вблизи поверхности указанного первого фильтрующего средства (40), как это показано на фиг.1.

Во всех этих вариантах можно легко производить замену фильтрующих средств.

Линия (25) раздела между расположенной выше по потоку зоной (23) обработки жидкого металла при помощи вдувания газа и расположенной ниже по потоку зоной (24) обработки металла при помощи фильтрования является приблизительной. Само собой разумеется, что обработку вдуванием газа можно производить и на некотором незначительном расстоянии за этой линией. Длина Lg расположенной выше по потоку части (23) рабочей камеры (20) обычно составляет от 30 до 90%, предпочтительно - от 50 до 80% внутренней длины Lo указанной рабочей камеры. В этом случае длина Lf расположенной ниже по потоку части (24) рабочей камеры (20) обычно составляет от 20 до 50% длины Lo указанной рабочей камеры.

По сравнению с установками, содержащими фильтрующий ковш на выходе ванны для дегазационной обработки, преимуществом настоящего изобретения является сокращение длины желобов и уменьшение воздействия окружающего воздуха на металл, которое, в частности, может привести к повторному насыщению водородом. Кроме того, предварительный нагрев устройства обработки происходит во время одной операции, то есть уже не надо предварительно нагревать по отдельности ковш для обработки газом и фильтрующий ковш, что позволяет снизить расходы (в частности, для этой операции может быть использована всего одна горелка). Эксплуатационные расходы могут быть также сокращены в силу того, что замена футеровки может производиться только на устройстве обработки.

Во время обработки устройство согласно настоящему изобретению можно открывать, не прерывая процесса, для удаления шлака, накапливающегося на поверхности жидкого металла, и/или для замены фильтрующей плиты.

Как показано на фигурах, устройство согласно настоящему изобретению имеет следующие типовые размеры:

- высота Но рабочей камеры от 0,3 до 0,6 м;

- длина Lo рабочей камеры в ее верхней части от 0,8 до 1,0 м (длина Lo' в нижней части камеры обычно меньше на 10-20 см);

- ширина Wo рабочей камеры в ее верхней части от 0,2 до 0,4 м (ширина Wo' в нижней части камеры обычно меньше на 10-20 см);

- средняя высота Н жидкого металла внутри рабочей камеры от 0,2 до 0,5 м;

- уровень Ns днища (37) подающего желоба и уровень Ne днища (38) отводящего желоба относительно днища (28) рабочей камеры от 10 до 30 см;

- ширина We впускного желоба и ширина Ws выпускного желоба от 0,2 до 0,4 м.

Внутренний объем Vo рабочей камеры может быть очень незначительным по сравнению с известными устройствами для дегазационной обработки, содержащими ковш (объем Vo устройства согласно настоящему изобретению обычно составляет от 0,1 м3 до 0,2 м3, тогда как известные устройства имеют внутренний объем, обычно равный от 0,5 м3 до 1 м3). Заявитель оценил, что благодаря использованию в одной и той же камере средств вдувания с высокой пропускной способностью и по меньшей мере одной фильтрующей плиты устройство согласно настоящему изобретению позволяет обрабатывать с повышенной эффективностью (обычно превышающей 40%) небольшой объем V жидкого металла, такой как от 0,1 м3 до 0,2 м3, с производительностью, превышающей или равной 30 тонн/час.

Компактность рабочей камеры (20) и высокая производительность устройства согласно настоящему изобретению позволяют избежать охлаждения жидкого металла во время обработки.

Список номеров позиций

1 Устройство обработки

2 Ковш обработки

3 Кожух

4 Огнеупорная футеровка кожуха

5 Крышка

6 Главная ось устройства

7 Средство впуска жидкого металла

8 Средство выпуска жидкого металла

9 Впускное отверстие

10 Выпускное отверстие

11, 13 Средства соединения с подающим желобом

12, 14 Средства соединения с отводящим желобом

15 Подающий желоб

16 Отводящий желоб

17 Необработанный жидкий металл

18 Обработанный жидкий металл

19 Средство отвода обрабатывающего газа

20 Рабочая камера

21 Сливное отверстие

22, 22а, 22b Средства вдувания

23 Расположенная выше по потоку часть рабочей камеры

24 Расположенная ниже по потоку часть рабочей камеры

25 Приблизительная линия раздела между расположенными выше и ниже по потоку частями

26 Теоретическая свободная поверхность жидкого металла

26' Уровень жидкого металла в расположенной выше по потоку части рабочей камеры

26" Уровень жидкого металла в расположенной ниже по потоку части рабочей камеры

26е Уровень жидкого металла на входе устройства

26s Уровень жидкого металла на выходе устройства

27 Захватное средство крышки

28 Днище рабочей камеры

29, 30 Концевые стенки ковша обработки

31 Стенка днища ковша обработки

32, 33 Боковые стенки ковша обработки

34 Металлическая оболочка крышки

35 Огнеупорная футеровка крышки

36 Прокладка между крышкой и кожухом

37 Днище подающего желоба

38 Днище отводящего желоба

39 Обрабатываемый газом объем

40 Первое фильтрующее средство

41 Второе фильтрующее средство

42 Отражательный лист

43 Опорное средство

Изобретение относится к обработке жидкого металла, в частности к устройству (1) обработки потока жидкого металла, содержащему ковш (2), средства (11, 12, 13, 14) соединения с по меньшей мере одним подающим жидкий металл желобом (15) и с по меньшей мере одним отводящим жидкий металл желобом (16), средства (22, 22а, 22b) вдувания обрабатывающего газа в жидкий металл, установленные в по меньшей мере одной боковой стенке (32, 33) ковша (2) и размещенные в расположенной выше по потоку части (23) рабочей камеры (20) ковша (2), и по меньшей мере одно фильтрующее средство (40) в расположенной ниже по потоку части (24) рабочей камеры. Каждое из средств впуска и выпуска жидкого металла содержит по меньшей мере одно отверстие (9, 10), расположенное таким образом, чтобы оно полностью находилось под уровнем (26) жидкого металла во время обработки, препятствуя таким образом проникновению окружающего воздуха в рабочую камеру во время процесса обработки. Техническим результатом является то, что устройство является компактным и позволяет обрабатывать газом и осуществлять фильтрацию потока жидкого металла, циркулирующего по желобам. 2 н. и 16 з.п. ф-лы, 8 ил.

| US 5846479 А, 08.12.1998 | |||

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| Устройство для фильтрации жидких металлов и сплавов | 1981 |

|

SU956586A1 |

| СТАНОК ДЛЯ РАЗГОНКИ ПРУЖИН НА БЕРДАХ | 0 |

|

SU291580A1 |

| ПОВЕРХНОСТНО-АКТИВНАЯ ДИСПЕРСИЯ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 1992 |

|

RU2039232C1 |

| JP 60059026 А, 05.04.1985 | |||

| ГИРОМАГНИТНЫЙ КРОССУМНОЖИТЕЛЬ СВЧ | 1995 |

|

RU2099854C1 |

Авторы

Даты

2007-06-20—Публикация

2003-05-06—Подача