Изобретение относится к способу для получения щетинок из термопластичного полимера литьем под давлением, в котором расплав полимера вводят под давлением в формовочный канал для щетинок заданной длины, имеющий заданную форму поперечного сечения по длине и продуваемый при отливке. Изобретение относится также к устройству для осуществления данного способа.

Шерсть животных и натуральные волокна, ранее служившие щетинками для изготовления щеток, кистей и т.п., по существу вытеснены искусственными щетинками, производство которых основано на устоявшейся технологии, принятой для получения синтетических текстильных волокон, а именно на экструзии или формовании. Однако щетинка работает в совершенно иных условиях, нежели бесконечная нить в композитных волокнах. Она отдельна и закрепляется только с одного конца и с точки зрения устойчивости должна рассматриваться как стержень, подвергающийся изгибу и закрепленный одним концом. При работе она подвергается усилиям сжатия, а иногда и растяжения. По сравнению с бесконечными волокнами к ней предъявляются совершенно другие производственные требования в отношении прочности на изгиб, износостойкости при разнонаправленных изгибающих напряжениях, сопротивления потере устойчивости под нагрузкой и восстановления формы после изгибающей деформации.

Поэтому для щетинок экструдируются моноволокна относительно большого диаметра, до нескольких миллиметров. Формование экструзией и через фильеру создает определенную продольную ориентацию молекул в расплаве полимера, чего, однако, недостаточно для получения моноволокна с требуемыми свойствами. Поэтому моноволокно тянут, то есть растягивают под действием определенных тянущих усилий, что обычно требует предварительной вытяжки, последующей вытяжки и, наконец, термостабилизации, которую при необходимости можно повторять. Далее бесконечное моноволокно сматывают, и смотанный продукт при необходимости подвергают дополнительной стабилизации.

Если при производстве щеток бесконечное моноволокно не поступает прямо с бобины, что до сих пор делается редко, то большие количества моноволокна собирают в жгуты, изгибают и режут на отрезки подходящей длины в пределах 60-120 см. Жгуты снова разрезают на отрезки, длина которых немного больше, чем у конечных щетинок. При этом до 30% материала уходит в отходы. Что касается дорогостоящих пластмассовых щетинок, например из полиамидов (нейлона), которые необходимы при изготовлении качественных щеток, например зубных, гигиенических и т.п., то стоимость сырья является самым затратным фактором в цене щеток. Поэтому стоимость экструдированных щетинок значительно возрастает при большом количестве отходов.

В случае щеток за изготовлением щетинок следует их закрепление в щетинкодержателе, которое может осуществляться механическим или термическим путем. Поскольку свободная длина щетинок на этой промежуточной стадии сильно разнится, приходится подрезать и зачастую подвергать отделке щетинки, особенно их концы, чтобы удалить острые режущие кромки. Поскольку к свободным концам рабочих поверхностей щеток, в частности зубных, предъявляются строгие требования, уже на стадии закрепления или после нее приходится придавать плоским поверхностям щетинок четкие контуры. Отходы на этой стадии составляют около 10%. Если к рабочей поверхности щетки, образованной свободными концами щетинок, предъявляются особые требования, как, например, в случае зубных щеток, то эту поверхность следует профилировать уже на стадии закрепления щетинок, либо придать ей соответствующую форму в дальнейшем, что приводит к дополнительным отходам примерно в 10%.

Учитывая, что около 90% мирового потребления щетинок приходится на длины менее 10 см, их изготовление путем вытягивания с последующими операциями обработки чрезвычайно неэкономично ввиду большого объема отходов. Это усугубляется тем обстоятельством, что моноволокна, как правило, изготовляют цилиндрическими, а это ограничивает возможность разнообразить формы щетинок и требует дополнительной обработки для получения других сечений.

Производство литьем под давлением корпусов щеток, ручек щеток и кистей и т.п. из пластмасс утвердилось в промышленности щеток и кистей сравнительно давно с целью использования конструктивных возможностей технологии этого литья. Предпринимались различные попытки получать литьем под давлением корпуса щеток заодно со щетинками. На практике эти способы применяются только для щетинок с самыми низкими параметрами по качеству и прочностным характеристикам, в частности для однократного или непродолжительного использования. У литых щетинок гораздо хуже жесткость на изгиб, прочность при разнонаправленных изгибах и сопротивление продольному изгибу, они плохо восстанавливают форму после изгиба и быстро изнашиваются. По причине применяемого способа литые щетки имеют щетинки сильно выраженной конической формы с относительно большими поперечными сечениями в области основания, которые, таким образом, больше похожи на штифты или шпильки, чем на щетинки. Некоторые известные способы литья под давлением в технологии получения щеток описываются ниже.

Вращающиеся щетки для шлифования и полирования поверхностей состоят из дискообразных щеточных сегментов, получаемых по отдельности литьем под давлением (Патент США № 5903951). Каждый щеточный сегмент содержит центральный несущий диск, из которого щетинки выступают наружу радиально или под определенным углом к направлению вращения относительно радиального направления. Щеточные сегменты состоят из термопластичного или термоэластичного (ТП или ТЭ) полимера, наполненного абразивными частицами. Щетинки имеют длину от 1 см до 5 см и диаметр от 0,25 мм до 10 мм, предпочтительно от 1 мм до 2 мм. В одном варианте выполнения конические щетинки имеют 75 мм в длину, а их диаметр составляет 2 мм у основания и 1,5 мм у вершины. Разъемная литьевая форма состоит из двух пластин, которые на обращенных друг к другу сторонах, образующих одновременно плоскость разъема формы, содержат полости для несущих дисков и щетинок. Расплав полимера с примешанными абразивными частицами впрыскивают под давлением от 690 кПа до 6900 кПа (от 0,69 бар до 69 бар) от центра несущего диска. Предпочтительный диапазон давлений составляет от 2070 кПа до 4830 кПа. Необходимая продувка полости формы происходит в плоскости разъема, т.е. параллельно щетинкам. В результате на оболочке щетинки неизбежно появляются два формовочных шва, простирающихся от основания к вершине. Абразивные частицы вызывают дополнительное сужение малых поперечных сечений в полостях щетинок, и расплав полимера застывает в этих местах слишком быстро, еще до полного заполнения полости щетинки. По этой причине предпочитают литье под давлением в две стадии, при котором вначале впрыскивают в полости щетинок высоконаполненный расплав полимера, а затем впрыскивают до некоторой степени не наполненный расплав полимера. Специалисту средней квалификации известно, что при литье под давлением в полимере практически не происходит ориентация молекул (US 2001/0007161 А1, столбец 1, п.0006). Это приводит к совершенно неудовлетворительной работе щетинок на изгиб, что дополнительно усугубляется примешанными абразивными частицами. Указанное максимальное давление впрыска 6900 кПа (69 бар) существенно снижается ввиду сопротивления потоку в узкой полости формы для формования несущего диска и в следующих далее каналах щетинок, так что у специалиста возникают обоснованные сомнения по поводу осуществимости данного способа.

В Патенте США № 3618154 описан процесс получения зубных щеток литьем под давлением, в котором щетинки запрессовывают в головку щетки в виде пучков. С этой целью состоящая из двух частей машина для литья под давлением, плоскость разъема которой лежит в плоскости головки щетки, содержит со стороны формовочной поверхности головки в основном цилиндрические отверстия. С противоположной стороны в отверстия входят в основном цилиндрические формовочные стержни, образуя своей передней стороной часть формовочной поверхности на содержащей щетинки стороне головки, от которой отходят вдоль образующих щетинок углубления в виде канавок. Эти углубления в виде канавок сужаются от передней поверхности формы к противоположному концу в виде равномерного конуса и заканчиваются в полукруглой чаше на оболочке формовочного стержня, вдоль которой углубления распределены равномерно. Каждое углубление образует со стенкой отверстия в одной части литьевые формы формовочный канал щетинки, который конически сужается от формовочной полости головки щетки к противоположному концу. Продувка каналов осуществляется по всей длине разделительной поверхности между формовочным стержнем и отверстием, также в основном параллельно щетинкам. Поэтому устройство по Патенту США № 3618154 требует высокой точности взаимодействующих поверхностей. Здесь также на каждой щетинке неизбежно получаются два разделительных шва вдоль образующей. Получить щетинки круглого сечения нельзя, потому что углубление в виде канавок в формовочном стержне имеет больший радиус кривизны, чем отверстие. Таким образом, форма сечения получается прерывистой, на ней образуются разделительные швы, которые не поддаются удалению. Вследствие этого поведение щетинки при изгибании в разных направлениях поперек оси будет неодинаковым. Получить сплошные пучки также не удается - центр выходит полым, и щетинки не опираются друг о друга, как в обычных пучках. При извлечении отдельных щетинок из формы дополнительно возникает проблема конусности образующих щетинки канавок. Решить эту проблему не удается, поскольку формовочные стержни одновременно служат выталкивателями и при извлечении сдвигают чашевидные концы углублений в виде канавок на вершинах щетинок. При пользовании зубными щетками необходимо соблюдать конусность относительно гибких концов щетинок. В указанном описании не рассматриваются приемы, принятые в обычной технологии литья под давлением и служащие для улучшения поведения литых щетинок при изгибе, так что здесь молекулы полимера располагаются в виде энергетически положительных, но не обеспечивающих стабильности клубков (US 2001/0007161 А1).

Далее, известен способ (Патент США № 5158342) получения зубных щеток на основе ранее отлитых корпусов, состоящих из ручки и головки, путем запрессовывания блока щетинок в подготовленные углубления в головке. Такие щетинки обладают совершенно недостаточной прочностью на изгиб при используемой технологии литья под давлением от 30 бар до 60 бар (от 3000 кПа до 6000 кПа).

В Патенте Великобритании № 2151971 также описан состоящий из двух стадий процесс изготовления блока щетинок и держателя. В этом случае возникает проблема извлечения щетинок из формовочных каналов. Несмотря на способствующую извлечению сильную конусность щетинок этот процесс занимает очень длительное время, что снижает производительность. В описании не раскрыты приемы литья под давлением, позволяющие повысить устойчивость щетинок.

Гораздо лучшие результаты получены согласно другому способу, описанному в невыложенной патентной заявке нынешнего изобретателя (РСТ/ЕР01/07439), в котором предусмотрены отверстия сопловидного поперечного сечения в держателе щетинок. Расплав полимера через сопловидные отверстия поступает в закрытые формовочные каналы литьевые формы. В этом способе изготавливают полуфабрикат из держателя и щетинок или, при соответствующем выполнении держателя, сразу готовую щетку, в которой щетинки ведут себя при изгибе не хуже экструдированных. Форма щетинок не подвержена ограничениям, присущим непрерывному производству экструдированных моноволокон.

В Патенте США № 4712936 описано получение маленьких аппликационных щеток, например косметических, которые вставляются в пудреницу и крепятся к ее колпачку; отлитый воедино узел включает колпачок, стержень, проходящий через его середину, и щетинки на выступающем конце стержня. Полости для колпачка, стержня и примыкающих щетинок выполнены в состоящей из двух частей литьевой форме с осевой ориентацией, причем отверстие колпачка находится в плоскости разъема формы. Стержень и щетинки получаются через литьевые стержни, которые соосно запрессовываются друг в друга. Впрыск осуществляют со стороны колпачка. Поэтому расплав полимера должен пройти долгий путь через несколько разнонаправленных сечений и преодолеть большие массы, прежде чем попадет в тонкие каналы щетинок. Полная продувка зоны стержня и щетинок осуществляется на концах каналов щетинок через цилиндрическую укупорку с насечкой, образующую своего рода фильтр с высоким сопротивлением течению. Отсюда следует, что щетинки, которые можно получить литьем под давлением, непригодны, например, для малярных кистей. Поэтому после удаления из литьевой формы их еще раз разогревают вне формы и затем вытягивают. При этом сечение сокращается, что неизбежно разъединяет щетинки. Однако в аппликационных щетках данного типа щетинки можно располагать на минимальных расстояниях, обеспечивая капиллярное действие между щетинками, что позволяет сохранять наносимую среду.

Предпринимались также попытки (DE 2155888 C3) получения щеток с приформованными щетинками в литьевой форме, одна часть которой образует опору для щетинок, а вторая часть покрывает открытую полость, в которой выполнен короткий канал, расширяющийся к противоположному концу и закрытый на конце. При впрыскивании расплав полимера проникает из полости опоры в короткий канал и течет в это уширение, образуя короткий стержень с головкой. При открывании литьевой формы головка уносится, а имеющая форму стержня заготовка щетинки вытягивается. Таким путем можно добиться определенной ориентации молекул, что повышает стабильность, подобно получению бесконечных моноволокон.

В целом попытки замены щетинок из экструдированных бесконечных моноволокон с последующим прикреплением к отдельно полученным корпусам щеток на литье целой щетки воедино со щетинками оказались явно неудачными (US 2001/0007161А1).

Это относится и к известному предложению получать литьем под давлением только щетинки (Патент США № 3256545). Этот прототип основан на принципе, что концы экструдированных щетинок обладают повышенной гибкостью, придаваемой последующей обработкой концов щетинок, и то же свойство присутствует и в щетинках, получаемых литьем под давлением воедино со щеткой, за счет неизбежной в этом процессе конусности, хотя последняя отрицательно сказывается на износостойкости и сроке службы. В этом патенте предлагается повысить износостойкость, которая к концам щетинок ухудшается, путем увеличения сечения отливаемой щетинки от конца на стороне крепления (корневой стороне щетинки) к свободному концу. Форма поперечного сечения может расширяться непрерывно или прерывисто. В любом случае в области рабочих концов щетинок присутствует больше пластмассы, чем в корневой зоне. Ухудшенные свойства известных конических щетинок компенсируются накоплением большего количества пластмассы на концах щетинок. Однако авторы не заметили, что с увеличением количества пластмассы или размера поперечного сечения увеличивается доля энергетически положительных шаровых структур, т.е. из-за увеличенного поперечного сечения щетинка заметно утрачивает упругость при изгибе. Эта технология предполагает литье под давлением от 800 бар до 1200 бар (0,8х105 - 1,2х105 кПа), необходимым, чтобы протолкнуть расплав полимера через каналы, которые в начале впрыска уже и расширяются в глубине, с тем, чтобы заполнить форму. Несмотря на относительно высокое давление рекомендуемый диаметр щетинок с неориентированными молекулярными структурами составляет от 1,6 мм до 2,2 мм в более тонком поперечном сечении и от 11 мм до 12 мм в более толстом (столбец 5, строки 43-48 и столбец, строки 32-42). Опорные структуры того же расплава полимера формуются на корневой стороне щетинок для прикрепления литых щетинок к держателю и при необходимости охватывают по несколько щетинок.

Из технической литературы также известно [Ehrenstein, «Самоупрочнение термопластов в процессе деформации расплава» в немецком журнале «Die Angewandte Makromolekulare Chemie» №175 (1990 г.), с.187-203], что методами экструзии и литья под давлением удается получить для полиамидов лишь 3 и 6% и для полиэтилена лишь 33 и 5,5% теоретических значений модуля упругости (Н/мм2) и прочности на растяжение (Н/мм2) соответственно, причем в литых изделиях преобладает нерастянутое состояние (молекулярная шаровая структура).

Технической задачей настоящего изобретения стало получение литьем под давлением щетинок, которые по поведению при изгибе и восстановлению после деформации изгиба превосходили бы экструдированные щетинки, обеспечивая при этом достижение максимально близких к теоретическим значений модуля упругости и прочности на растяжение, чтобы получать щетинки высокого качества в широком интервале длин при относительно малых сечениях, что упрощает достижение геометрий и компоновок щетинок, приспособленных к требованиям конечного изделия, например щеток или кистей. Изобретение относится также к устройству, предназначенному для осуществления данного способа.

В отличие от известного способа литья под давлением, в котором расплав полимера впрыскивают под давлением в формовочный канал щетинок с заданной длиной и с заданным сечением вдоль этой длины, поставленная задача решается за счет того, что в способе получения щетинки из термопластичных полимеров литьем под давлением, в котором расплав полимера впрыскивают под давлением в формующий щетинку канал заданной длины, имеющий заданную форму поперечного сечения по этой длине и продуваемый в процессе литья под давлением, при этом создается сдвиговый поток с высокой скоростью в середине потока расплава полимера и большим сдвиговым эффектом за счет трения расплава полимера о стенку при четко выраженной продольной ориентации молекул полимера, по меньшей мере, в зоне расплава полимера вблизи стенки с одновременной продувкой канала по его длине, согласно изобретению давление впрыска, воздействующее на расплав полимера, устанавливают в зависимости от формы поперечного сечения формующего щетинку канала предпочтительно не менее 500 бар (0,5×105 кПа), а отношение наибольшей ширины поперечного сечения формующего щетинку канала к длине канала выбирают в пределах ≤1:10, поддерживая тем самым продольную ориентацию молекул полимера по длине канала.

Предпочтительно, давление впрыска устанавливают от 2000 до 5000 бар (2-5×105 кПа) или таким, что удельное давление расплава полимера в формующем щетинку канале составляет более 300 бар (0,3×105 кПа).

Предпочтительно, при данной форме поперечного сечения и длине формующего щетинку канала давление впрыска устанавливают таким, чтобы поддерживать образование кристаллических зародышей между соседними продольно ориентированными молекулярными зонами.

Предпочтительно, формующий щетинку канал охлаждают.

Предпочтительно, формующий щетинку канал продувают в поперечном направлении к потоку расплава полимера.

Предпочтительно, формующий щетинку канал продувают в нескольких плоскостях, расположенных поперечно к направлению потока расплава полимера.

Предпочтительно, формующий щетинку канал продувают по его длине в плоскостях, приблизительно равно отстоящих друг от друга.

Предпочтительно, воздух из формующего щетинку канала вытесняют давлением потока расплава полимера.

Предпочтительно, канал продувают с помощью внешнего разрежения.

Предпочтительно, расплав полимера впрыскивают в формующий щетинку канал, поперечное сечение которого остается по существу неизменным, начиная со стороны впрыска.

Предпочтительно, расплав полимера впрыскивают в формующий щетинку канал, поперечное сечение которого практически непрерывно сужается, начиная со стороны впрыска.

Предпочтительно, расплав полимера впрыскивают в зону подачи, которая сужается подобно соплу в сторону формующего щетинку канала для образования продолжающегося потока.

Предпочтительно, расплав полимера впрыскивают в формующий щетинку канал, поперечное сечение которого имеет, по меньшей мере, одну дискретность в виде сужения в направлении потока расплава полимера.

Предпочтительно, поперечное сечение формующего щетинку канала выбирают с максимальной шириной ≤3 мм.

Предпочтительно, отношение наибольшей ширины к длине канала выбирают в пределах ≤ 1:250.

Предпочтительно, расплав полимера одновременно впрыскивают в несколько соседних формирующих щетинки каналов, получая соответствующее количество щетинок.

Предпочтительно, расплав полимера впрыскивают в соседние формующие щетинки каналы, одновременно образуя соединение между, по меньшей мере, двумя щетинками.

Предпочтительно, расплав полимера впрыскивают с образованием основания щетинок, соединяющего щетинки и образующего корпус щетки.

Предпочтительно, после отливания щетинок впрыскивают расплав другого полимера, образуя соединение между, по меньшей мере, двумя щетинками.

Предпочтительно, расплав полимера впрыскивают с образованием основания щетинок, соединяющего, по меньшей мере, две или более щетинок.

Предпочтительно, в основание щетинок впрыскивают, по меньшей мере, еще один расплав другого полимера.

Предпочтительно, отливают несколько щетинок различной длины.

Предпочтительно, отливают несколько щетинок различного поперечного сечения.

Предпочтительно, отливают несколько щетинок, поперечное сечение которых изменяется по их длине.

Предпочтительно, отливают некоторое число щетинок с параллельной взаимной ориентацией.

Предпочтительно, по меньшей мере, часть щетинок отливают не параллельно.

Предпочтительно, получают щетинки с одинаковой геометрией, но различной упругостью при изгибе (жесткостью) литьем различных расплавов полимеров в одних и тех же формовочных каналах.

Предпочтительно, отливают щетинки из полимера или смеси полимеров, обладающих пониженными силами вторичного связывания в отверделом состоянии.

Предпочтительно, отливают щетинки из полимера, включающего добавки, которые активизируются при пользовании.

Поставленная задача также решается за счет создания устройства для литья под давлением щетинок из термопластичных полимеров, содержащего средство для создания давления впрыска и литьевую форму, имеющую, по меньшей мере, один канал подачи расплава полимера и, по меньшей мере, одну полость в виде формовочного канала, имеющего контур, соответствующий по длине и форме поперечного сечения получаемой щетинке, причем формовочный канал снабжен связанным с ним продувочным средством для отвода воздуха, вытесненного в ходе литья под давлением, а продувочное средство имеет продувочные поперечные сечения, распределенные по длине формовочного канала, в котором согласно изобретению средство давления впрыска выполнено для создания давления, по меньшей мере, 500 бар (0,5×105 кПа), а отношение наибольшей ширины поперечного сечения формовочного канала к длине канала ≤1:10, что позволяет установить сдвиговый поток с высокой скоростью в середине расплава полимера и большим сдвиговым эффектом у стенки формовочного канала.

Предпочтительно, средство для создания давления впрыска выполнено так, что давления впрыска могут быть установлены от 2000 до 5000 бар (2-5×105 кПа) в зависимости от длины и формы поперечного сечения формовочного канала.

Предпочтительно, средство для создания давления впрыска и поперечные сечения продувки на формовочном канале выполнены так, что расплав полимера в формовочном канале имеет удельное давление, по меньшей мере, 300 бар (0,3×105 кПа).

Предпочтительно, давление впрыска может регулироваться в зависимости от длины и формы поперечного сечения формовочного канала.

Предпочтительно, продувочное средство снабжено продувочными поперечными сечениями, которые могут регулироваться в зависимости от удельного давления.

Предпочтительно, литьевая форма с формовочным каналом содержит ассоциированный хладагент.

Предпочтительно, формовочный канал в литьевой форме содержит ассоциированный хладагент.

Предпочтительно, литьевая форма состоит из нескольких формующих плит, которые уложены рядами поперек продольного направления формовочного канала и каждая из которых определяет один из продольных участков формовочного канала.

Предпочтительно, продувочные средства выполнены на формующих плитах.

Предпочтительно, продувочные средства выполнены между обращенными друг к другу опорными поверхностями формующих плит.

Предпочтительно, продувочные средства образованы зазорами между обращенными друг к другу поверхностями формующих плит.

Предпочтительно, продувочные средства образованы неровностями на поверхностях формующих плит.

Предпочтительно, продувочные средства имеют поперечные сечения шириной от 5 до 300 мкм на формообразующей поверхности формовочного канала.

Предпочтительно, продувочные средства имеют поперечные продувочные сечения, расширяющиеся наружу от формообразующей поверхности формовочного канала.

Предпочтительно, продувочные средства соединены с внешним источником разрежения.

Предпочтительно, формовочный канал имеет поперечное сечение, которое остается преимущественно постоянным по его длине.

Предпочтительно, формовочный канал имеет поперечное сечение, которое преимущественно равномерно сужается к его концу.

Предпочтительно, формовочный канал имеет линейную ось и сужается под углом менее 1,0° (уклон литьевой формы).

Предпочтительно, формовочный канал имеет поперечное сечение, прерывисто сужающееся к его концу.

Предпочтительно, наибольшая ширина поперечного сечения формовочного канала составляет ≤3 мм.

Предпочтительно, по меньшей мере, одна формующая плита со стороны впрыска, имеющая уширение, которое сужается в сторону формовочного канала, соединена с формовочным каналом выше по его ходу со стороны, обращенной к каналу подачи.

Предпочтительно, отношение наибольшей ширины поперечного сечения формовочного канала к его длине составляет от 1:10 до 1:1000.

Предпочтительно, количество и толщина формующих плит подобраны соответственно длине формовочного канала.

Предпочтительно, количество формующих плит обратно пропорционально отношению наибольшего внутреннего диаметра поперечного сечения к длине формовочного канала.

Предпочтительно, формующие плиты имеют толщину, приблизительно равную 3-15 средним диаметрам формовочного канала.

Предпочтительно, формующие плиты могут перемещаться перпендикулярно к плоскости плиты по одной или группами.

Предпочтительно, по меньшей мере, некоторые формующие плиты могут смещаться параллельно соседним формующим плитам.

Предпочтительно, формующие плиты могут поочередно удаляться по одной или группами.

Предпочтительно, при извлечении из формы формующая плита, обращенная к каналу подачи, может удаляться последней.

Предпочтительно, литьевая форма имеет формовочные каналы различной длины и/или различной формы поперечного сечения.

Предпочтительно, стандартная конструкция литьевой формы для получения щетинок заданной длины содержит стандартное для данной литьевой формы количество формующих плит, и стандартное количество формующих плит может удаляться или вставляться для изменения длины щетинки.

Предпочтительно, литьевая форма содержит формовочные каналы с центральной осью, проходящей под углом с наклоном относительно направления движения формующих плит, а каждая формующая плита имеет продольное сечение формовочного канала, размеры которого обеспечивают извлечение из литьевой формы путем последовательного удаления отдельных формующих плит несмотря на угловое отклонение.

Предпочтительно, литьевая форма содержит формовочные каналы с центральной осью, криволинейной по отношению к направлению движения формующих плит, а каждая формующая плита имеет продольный участок формовочного канала, размеры которого обеспечивают извлечение из литьевой формы путем последовательного подъема отдельных формующих плит, в зависимости от кривизны.

Предпочтительно, литьевая форма содержит, по меньшей мере, одну формующую плиту, которая может смещаться в своей плоскости относительно соседних формующих плит, образуя после литьевого формования щетинок зажимное средство для всех щетинок, которое воздействует на соответствующую часть длины формовочного канала.

Предпочтительно, формующие плиты, образующие зажимное средство, могут перемещаться в направлении удаления и в противоположном направлении.

Предпочтительно, формующие плиты, образующие зажимное средство, являются съемными вместе с зажатыми щетинками после извлечения из литьевой формы, и служат для пространственного перемещения щетинок.

Предпочтительно, формующие плиты, образующие зажимное средство, имеют возможность быть удаленными и замещенными пакетом таких же формующих плит с целью обновления комплектности литьевой формы в следующем цикле литья.

Предпочтительно, литьевая форма состоит из, по меньшей мере, двух групп формующих плит, каждая из которых имеет по одному зажимному средству, при этом первая группа содержит часть формовочного канала, включая его конец, а другие группы образуют остальную часть формовочного канала с тем, что первая группа может быть позже удалена от второй группы, а вторая группа от последующих групп так, что процесс литья разделяется на ряд циклов литья под давлением, соответствующих количеству групп, благодаря чему в закрытом исходном положении литьевой формы расплав полимера впрыскивается в первом цикле литья под давлением в цельный формовочный канал, после чего первая группа может быть удалена от других, перенося при этом заготовку посредством зажимного средства, причем путь удаления короче длины заготовки, далее в ходе второго цикла литья дополнительный расплав полимера впрыскивается в освободившийся продольный участок формовочного канала в следующих группах, и стадии впрыск-удаление повторяются вплоть до удаления предпоследней группы от последней группы с получением щетинок большей длины, чем длина формовочного канала, и, при желании, из разных полимеров.

Предпочтительно, по меньшей мере, формующая плита, образующая контур формы в конце формовочного канала, является сменной на формующую плиту, имеющую другой контур формы, для получения щетинок, концы которых имеют различную форму.

Предпочтительно, по меньшей мере, формующая плита, образующая контур формы в конце формовочного канала, может быть заменена формующей плитой с различными продольными участками формовочных каналов.

Предпочтительно, полость формы, соединяющая два или более формовочных каналов, расположена между каналом подачи и формовочными каналами литьевой формы, образуя соединение между щетинками.

Предпочтительно, полость формы имеет конструкцию, позволяющую получать опору, соединяющую все щетинки.

Предпочтительно, полость литьевой формы имеет конструкцию, позволяющую получать корпус щетки или кисти либо его часть.

Предпочтительно, полость литьевой формы имеет конструкцию, позволяющую получать корпус щетки или кисти либо его часть в виде многокомпонентной структуры из различных полимеров.

Изобретение основано на том принципе, что поведение моноволокна при изгибе можно улучшить в первую очередь путем обеспечения и поддержания ориентации молекул, который ранее осуществлялся при получении щетинок, щеток и кистей литьем под давлением. На молекулярную структуру потока расплава полимера можно воздействовать в основном только при наличии достаточно узких поперечных сечений и продавливании расплава на скорости, обеспечивающей достаточное усилие сдвига для деформирования и растягивания энергетически оптимальной ненапряженной шаровой структуры. Поэтому, в соответствии с изобретением, давление впрыска устанавливают на достаточно высоком уровне, чтобы образовать крутой профиль течения в формовочных каналах, отличающийся высокой скоростью в середине потока и большим усилием сдвига на его периферии благодаря трению расплава полимера о стенки канала, причем вызванные трением усилия сдвига тем больше, чем выше перепад скоростей между соседними слоями потока. Такой профиль течения с высокой скоростью в середине обеспечивает идеальное заполнение формовочного канала литьевой формы даже при самых узких поперечных сечениях (малый диаметр щетинок) и больших длинах каналов (щетинок).

Как видно, распределение скоростей можно задавать в зависимости от принятой формы поперечного сечения по длине формовочного канала, используя соответственно высокое, при желании переменное, давление впрыска. При этом молекулы полимера ориентируются в длину ближе к стенкам канала и, в меньшей степени, во всем потоке расплава, причем величина скорости в середине препятствует преждевременному застыванию расплава даже при малых поперечных сечениях и больших длинах.

Одного высокого давления недостаточно для быстрого заполнения узкого формовочного канала. В соответствии с изобретением канал продувают по всей длине так, чтобы поддерживать усилие сдвига на высокой скорости потока вплоть до конца канала, обеспечивая требуемую продольную ориентацию молекул до самой вершины щетинки.

Практические опыты показали, что давление впрыска должно составлять не менее 500 бар (0,5×105 кПа) и что оно зависит от поперечного сечения по длине формовочного канала. Для высококачественных щетинок со средним диаметром, например, 0,3 мм (измеренным на половине длины), соответствующим поперечному сечению формовочного канала, и длиной 10,5 мм необходимое распределение скоростей можно обеспечить только при давлении впрыска не менее 500 бар (0,5×105 кПа). Примерно 2/3 указанного давления впрыска можно преобразовать в удельное давление в формовочном канале так, чтобы расплав полимера проходил в канале под давлением более 300 бар (0,3×105 кПа).

При отверждении ниже точки кристаллизации расплава термопластичные материалы образуют кристаллиты, которые влияют на модуль упругости Е и прочность на растяжение (прочность на разрыв) в зависимости от их формы и конфигурации. Образование игольчатых кристаллов положительно сказывается на жесткости, повышая модуль Е и прочность за счет увеличенной прочности на растяжение; для этого требуется образование продолговатых затравок на параллельных молекулярных участках. Это зародышеобразование можно усилить по сравнению с изотермической кристаллизацией путем приложения усилий, как делается, например, в текучих процессах. Так что высокое давление в соответствии с изобретением и обеспечиваемая им высокая скорость потока расплава полимера в формовочном канале способствуют не только продольной ориентации молекул, но и кристаллообразованию, поскольку высокое давление благодаря повышенной нагрузке придает кристаллам большую объемную плотность. Частичная кристаллизация молекулярно ориентированного расплава продлевает время релаксации, т.е. период ориентации молекул длится дольше.

Описанные эффекты поддерживаются также в продолжении изобретения, в котором формовочный канал подвергают охлаждению.

Чем уже сечение и чем длиннее формовочный канал, тем целесообразнее поддерживать стенки канала в подогретом состоянии, чтобы сохранить вязкость расплава полимера и обеспечить заполнение литьевой формы. При установлении параметров заявленного способа заполнение литьевой формы гарантируется при условии охлаждения формовочного канала. Охлаждение канала с приложением сопутствующих сил дополнительно способствует кристаллообразованию и продлевает время релаксации. Стабилизирующий наружный слой расплава, образующийся у стенки канала, позволяет повысить последующее давление распространенный прием в технике литья под давлением. Чем выше последующее давление, тем активнее идет зародышеобразование в еще расплавленной середине щетинки. Давление одновременно повышают температуру плавления и способствуют охлаждению расплава при данной температуре, что еще более положительно сказывается на скорости роста кристаллов и замедляет релаксацию молекул.

Высокое давление впрыска и высокая скорость потока требуют особых или дополнительных мер для быстрой и эффективной продувки, чтобы обеспечить заполнение литьевой формы и не допускать воздушных карманов в канале или пузырьков воздуха в расплаве. В обычной технике литья под давлением формовочный канал продувают, когда полость в конце канала полностью закрыта, или, в случае раздельного по длине впрыска в канал, в двух плоскостях параллельно щетинкам. В первом случае, чтобы получить идеальный, преимущественно закругленный, конец щетинки, приходится резко ограничивать продувку, чтобы расплав не проник в продуваемые участки. При продувке параллельно щетинкам плоскость раздела литьевой формы лежит в направлении потока, вследствие чего расплав проникает даже в самые узкие продуваемые зазоры и образует разделительные швы на оболочке щетинки.

Ввиду этих обстоятельств предлагается продувать формовочный канал поперек направления потока расплава полимера, осуществляя продувку в нескольких поперечных потоку плоскостях. Чем больше плоскостей продувки, тем длиннее должен быть формовочный канал, чтобы регулировать продувку в зависимости от скорости фронта расплава. Поскольку продувка в такой плоскости возможна по всей периферии формовочного канала, возникает зазор соответствующей длины поперек направления потока, который больше, чем в случае параллельной щетинкам плоскости раздела литьевой формы, и может накладываться на несколько плоскостей.

Плоскости продувки можно размещать на равных расстояниях по длине формовочного канала в зависимости от подлежащего продувке объема, либо на возрастающих или уменьшающихся расстояниях в направлении потока расплава полимера. Это позволяет одновременно поддерживать достаточно высокое противодавление в канале, обеспечивая тем самым равномерное заполнение литьевой формы.

Формовочный канал можно продувать просто вытеснением воздуха за счет давления потока расплава полимера. Однако поддерживать продувку можно и внешним разрежением.

Способ в соответствии с изобретением позволяет впрыскивать расплав полимера с входной стороны в формовочный канал по существу одинакового поперечного сечения, получая по существу цилиндрическую щетинку, что невозможно в известной технологии получения щетинок и щеток литьем под давлением.

Поперечное сечение может плавно сужаться на конус от входа, что дает щетинку с лишь небольшой конусностью, как требуется во многих случаях, с целью повышения упругости при изгибе от корня щетинки к ее концу. Такая конусность способствует и даже увеличивает крутизну профиля скорости, характеризующегося высокой скоростью в середине и усилием сдвига на периферии, возрастающим с длиной так, что несмотря на усиливающееся гидравлическое сопротивление ориентация молекул и кристаллообразование улучшаются с приближением к концу щетинки.

Литье под давлением позволяет получать щетинки с высокой точностью: отклонение по сечению и по длине не превышает ±3%, тогда как в экструдированных щетинках разброс по этим параметрам достигает ±10%. Первоначально круглое сечение экструдированных щетинок после разных обработок делается овальным, что в случае щетинок, полученных в соответствии с настоящим изобретением, не наблюдается.

Технология литья под давлением обычно рассматривает уклон при удалении из формы в несколько градусов (>1,00°) как необходимый для правильного удаления отлитого изделия из литьевой формы. Обычно удаление из литьевой формы выполняется эжекторами. При отливке щетинок известными способами уклон должен быть значительно больше, чтобы щетинка не оторвалась при удалении (Патент США №3256545). Вот почему в известных способах используют литьевые формы с параллельной щетинкам плоскостью разъема, что влечет за собой описанные выше недостатки. Способ в соответствии с изобретением позволяет свести уклон литьевой формы до 0° при достаточном ее заполнении. Можно получать тонкие щетинки большой длины с незначительной конусностью порядка 0,2-0,5°, если требуется коническая щетинка с углом изгиба, который возрастает к концу щетинки. Удаление из литьевой формы облегчается кристаллообразованием, которому способствует продольная ориентация молекул и соответствующее увеличение прочности на растяжение (прочности на разрыв) щетинки, в частности, на участках вблизи стенки, что важно при извлечении из литьевой формы. Дальнейшие меры, облегчающие удаление из литьевой формы, описаны при рассмотрении устройства.

В другом варианте осуществления заявленного способа расплав полимера впрыскивают во входную зону, которая сопловидно сужается в сторону формовочного канала, образуя расширенный поток, позволяющий получать щетинку с уширенной корневой частью, которая может непрерывно сужаться по направлению к собственно щетинке.

Такое сужение порождает расширенный поток, способствующий существенной ориентации молекул и благодаря своим текучим свойствам придающий крутизну профилю потока после сужения. Поэтому сужение преимущественно выполнено вблизи места впрыска. Возможно также создавать сужения по длине формовочного канала, получая ступенчатые щетинки, причем и в данном случае сужения положительно влияют на молекулярную структуру и кристаллообразование.

После возможной входной зоны поперечное сечение формовочного канала предпочтительно имеет ширину не более 3 мм, так что у литой щетинки получается соответствующий диаметр, возможно, с уширенной корневой частью. Щетинки такого сечения с уширенной корневой частью невозможно получить экструзией или вытягиванием. Термин «наибольшая ширина» в этой связи означает, что сечение щетинки может отличаться от круглого, например быть овальным, и тогда наибольшая ширина щетинки соответствует большой оси овала.

Способ в соответствии с изобретением может быть видоизменен не менее выгодным образом, если одновременно впрыскивать расплав полимера в несколько соседних формовочных каналов, получая соответствующее количество щетинок так, чтобы за один раз образовался блок щетинок. При минимальном расстоянии между формовочными каналами получается блок щетинок в виде пучка после легкого обжатия извлеченных из литьевой формы щетинок.

Количество и компоновку формовочных каналов можно выбрать так, чтобы за один раз получить весь комплект щетинок для щетки или кисти, причем расстояние между щетинками и их геометрические соотношения можно изменять в соответствии с заданной компоновкой блока щетинок.

Далее изобретение описывается на примерах со ссылками на чертежи, на которых:

Фиг.1 - схема распределения скоростей в формовочных каналах различных диаметров;

Фиг.2-4 - схемы выполнения формовочных каналов с соответствующим распределением скоростей;

Фиг.5 - схематическое изображение щетинки, отлитой в формовочном канале по фиг.2 с распределением скоростей, существенно важным для продольной ориентации;

Фиг.6 - схематический вид сужения в формовочном канале с расширенным потоком;

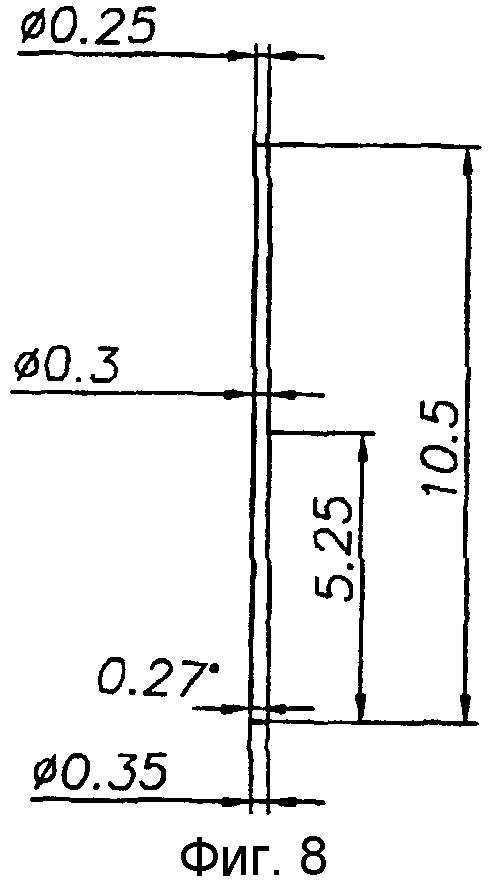

Фиг.7 - схематический вид конической щетинки в масштабе 2:1 с указанием размеров;

Фиг.8 - схематический вид конической щетинки в масштабе 1:5 с указанием размеров;

Фиг. 9 - сравнительное схематическое изображение распределения скоростей в литьевом отверстии и в формовочном канале;

Фиг. 10 - 13-схематические продольные разрезы варианта выполнения литьевой формы на различных стадиях цикла;

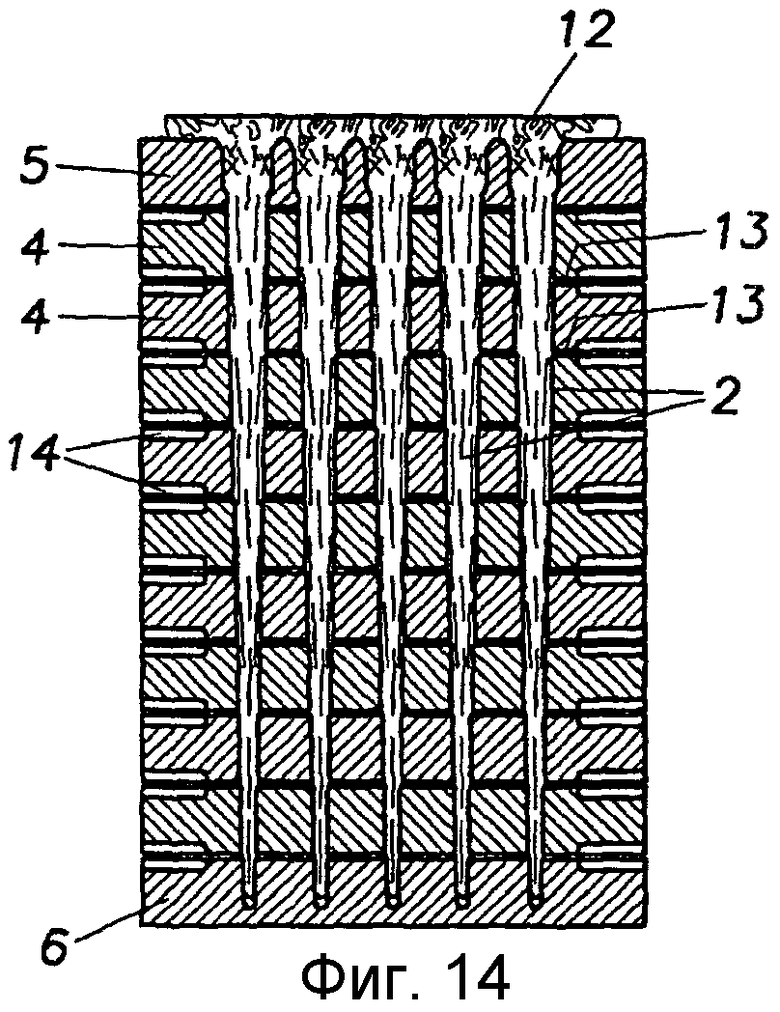

Фиг. 14 - схематический продольный разрез следующего варианта выполнения литьевой формы;

Фиг. 15 - увеличенная деталь литьевой формы по фиг. 14 в области открывающегося наружу формовочного канала;

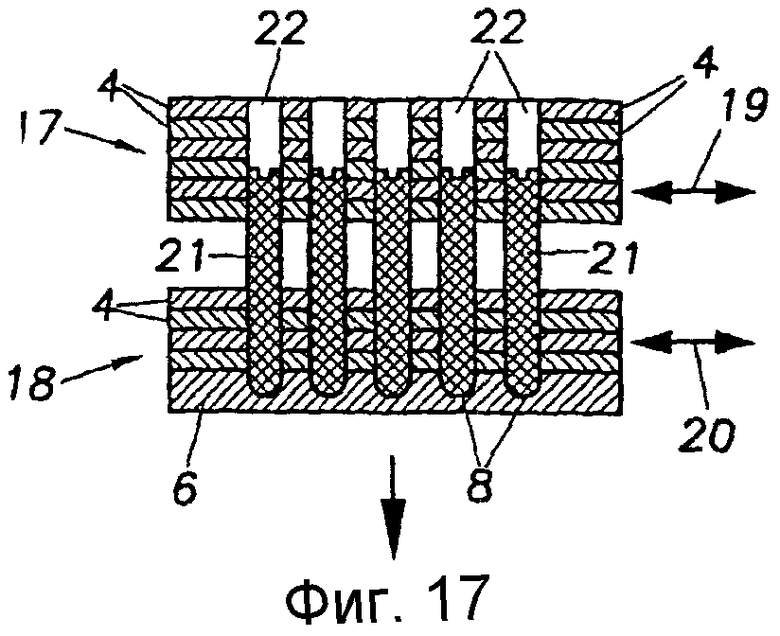

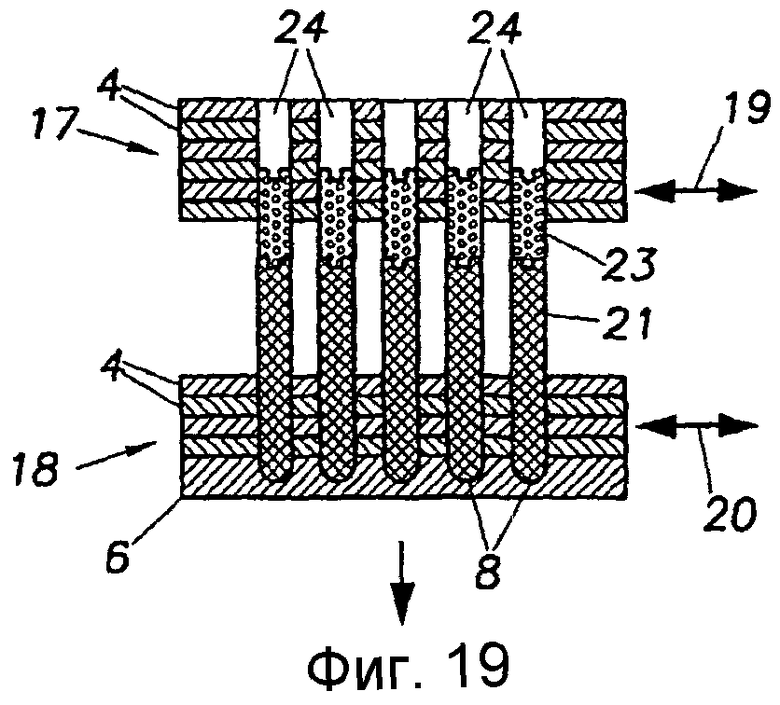

Фиг. 16 - 20-схематические продольные разрезы еще одного варианта выполнения литьевой формы;

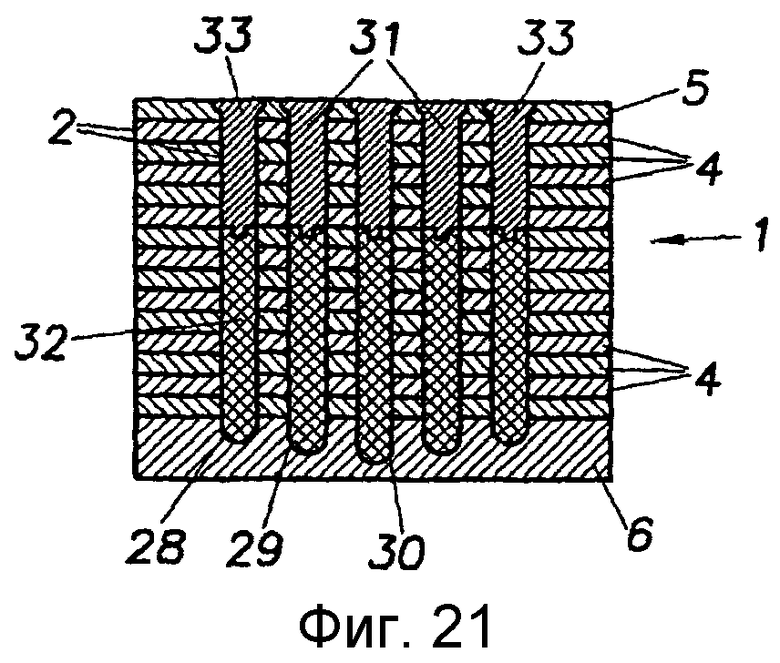

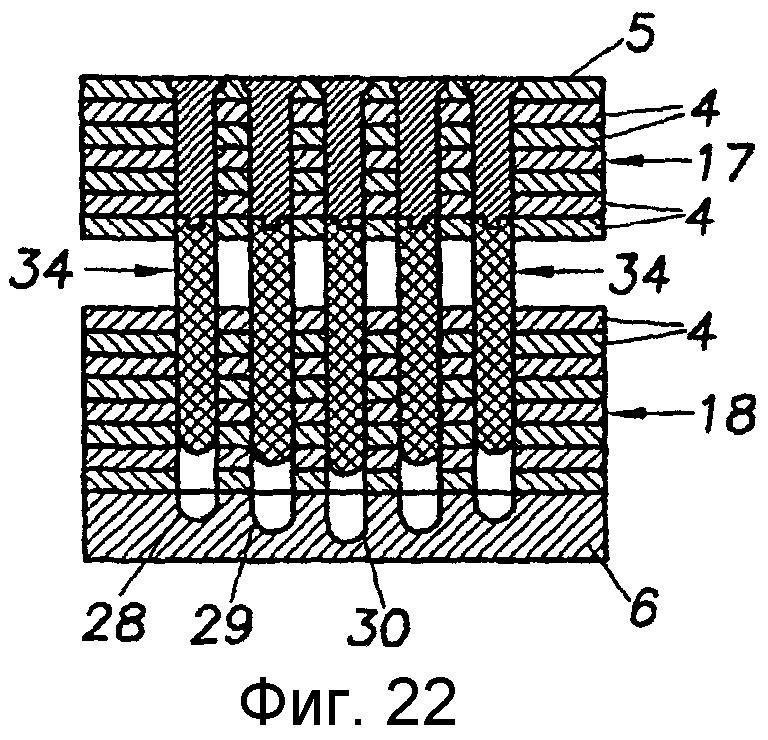

Фиг. 21-23-схематические продольные разрезы варианта выполнения литьевой формы на различных стадиях цикла;

Фиг. 24-продольное сечение литьевой формы, соответствующей фиг. 21-23, с дополнительной формой;

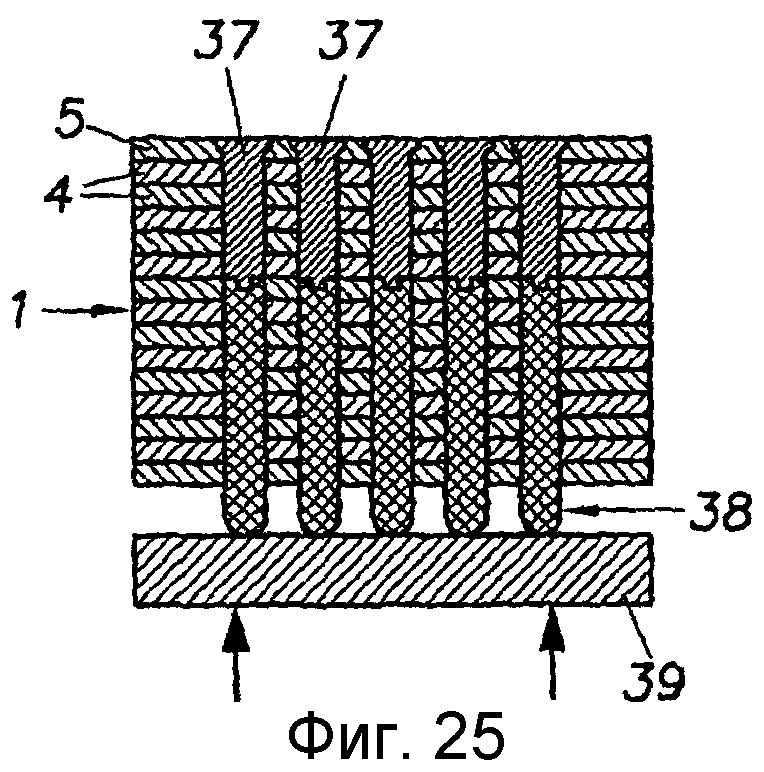

Фиг. 25, 26 - продольный разрез литьевой формы в следующем варианте осуществления на двух разных стадиях;

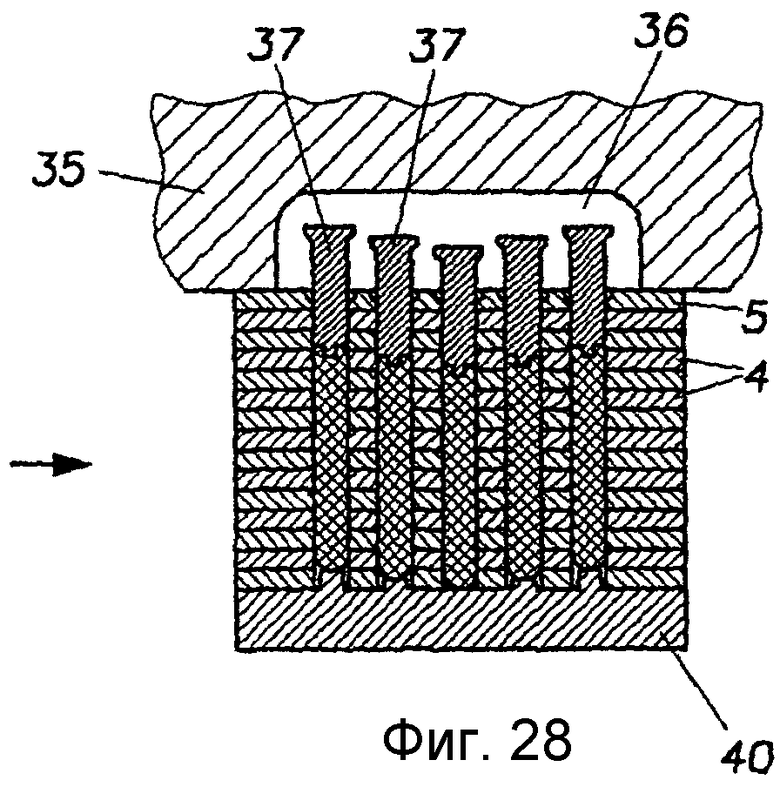

Фиг. 27, 28 - продольный разрез, соответствующий фиг. 25, 26, с контурной упорной плитой;

Фиг. 29, 30 - продольный разрез, соответствующий фиг. 25, 26, с дополнительной формой заготовки;

Фиг. 31 - схематический продольный разрез литьевой формы для получения щетинок с различными продольными удлинениями;

Фиг. 32 - схематический разрез литьевой формы для получения щетинок с разветвленными концами;

Фиг. 33 - сильно увеличенное схематическое изображение

щетинки;

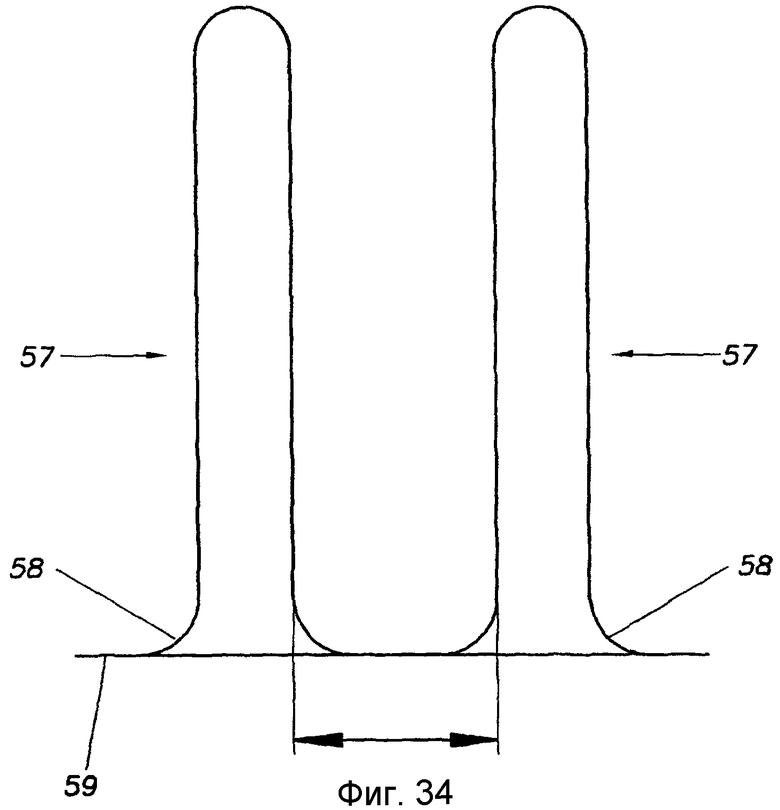

Фиг. 34 - сильно увеличенное схематическое изображение соединенных двух щетинок;

Фиг. 35 - сильно увеличенное схематическое изображение другого варианта щетинки;

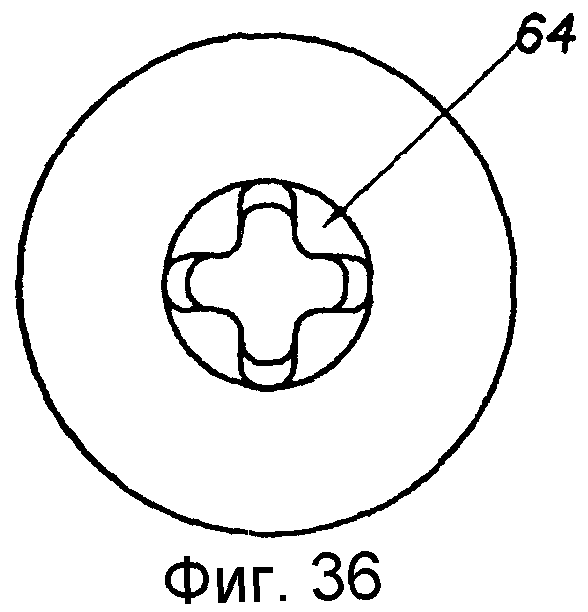

Фиг. 36 - вид сверху свободного конца щетинки по фиг. 35.

На фиг. 1 схематически изображен профиль потока (распределение скоростей) в формовочных каналах для щетинок различных диаметров. Стенки каналов показаны вертикальным пунктиром, а соответствующие диаметры (в миллиметрах) указаны под схемой. Самый узкий формовочный канал имеет диаметр 0,3 мм, самый широкий - 6 мм. Постоянная скорость течения в середине канала приводит к изображенным профилям потока в зависимости от диаметра канала (диаметра щетинки), причем эта зависимость носит приблизительно параболический характер. Если диаметр формовочного канала остается неизменным по его длине, то и профиль потока не изменяется или изменяется незначительно.

Если формовочные каналы имеют слегка коническую форму, как схематически показано на фиг. 2-4, то скорость в середине канала может даже возрастать при постоянном давлении, и трение о стенки по краям канала создает большое усилие сдвига. Если такой формовочный канал заполнен расплавом полимера под давлением, то молекулы подвергаются сильной продольной ориентации вблизи стенок за счет усилия сдвига, тогда как молекулы в середине потока, не подвергаясь нагрузкам, сохраняют энергетически оптимальную шаровую структуру. При впрыске расплава полимера в формовочный канал под соответствующим высоким давлением это приводит к тому, что получаемая щетинка упрочняется на близких к стенкам участках вплоть до конца щетинки при достаточно высоких скоростях потока, причем по направлению к середине щетинки ориентация молекул ослабляется. За счет мощного усилия сдвига в прилегающих к стенке областях ориентация молекул сопровождается вызванной натяжением кристаллизацией, причем краевое усилие сдвига способствует образованию длинных игольчатых кристаллов. Более того, высокое давление впрыска благоприятно сказывается на зародышеобразовании и плотности кристаллов. При удельном давлении впрыска в формовочном канале > 300 бар (0,3х105 кПа), предпочтительно > 1300 бар (1,3х105 кПа), можно значительно повысить модуль упругости и, следовательно, упругость при изгибе при условии достаточной продувки формовочного канала, что также увеличивает износостойкость (прочность на растяжение). Для такого удельного давления необходимо давление впрыска > 500 бар (0,5х105 кПа).

Щетинка в соответствии с фиг. 5, полученная в формовочном канале по фиг. 2, имеет сравнительно жесткую корневую часть а и упругость при изгибе вдоль свободной длины l, которая возрастает к концу щетинки, как и прочность на растяжение. В то время как корневая часть аслужит преимущественно для соединения или заделки щетинки в опору или в корпус щетки, стержневая ее часть вдоль свободной длины lсостоит из основания стержня b и собственно стержня с. Уменьшение сечения в областях b и стержня с, важное для отклонения при изгибе, компенсируется ростом упругости при изгибе благодаря вышеописанным явлениям. Стержневая часть b, с соединяется эффективной зоной d, т.е. зоной, обеспечивающей очищающее действие щетки, которая вместе с концевой зоной tобразует участок, определяющий гибкость щетинки. Концевая зона и ее форма определяют прямое поверхностное воздействие щетинки, глубину проникновения в неровности поверхности и т.п. В противоположность фиг. 2, щетинка может иметь трубообразную корневую часть, более или менее различающуюся при соединении с уширением перед началом собственно формовочного канала, как показано на фиг. 3 и 4.

Стабилизирующее действие можно усилить и, в частности, получить его для коротких щетинок, создав прерывистое сужение на входной стороне расплава полимера перед поступлением в собственно формовочный канал (см. фиг. 6). Перед сужением образуется расширенный поток, обеспечивающий высокую скорость в середине потока на коротком отрезке с мощным усилием сдвига на участках, прилегающих к стенке.

Благодаря присущим изобретению параметрам литья под давлением и достигаемым высоким скоростям в середине потока с большим усилием сдвига благодаря трению о стенку можно отливать тонкие щетинки регулируемой длины, что в известных способах было невозможно, как невозможно и при экструзии бесконечных моноволокон, где даже слабую конусность щетинкам из моноволокон можно придать только существенными техническими ухищрениями (вытяжкой с определенными интервалами). На фиг. 7 и 8 представлены два варианта. На фиг. 7 показана в масштабе 2:1 щетинка диаметром 0,77 м в корневой части и 0,2 мм на конце, причем диаметр на половине длины составляет 0,49 мм. При крайне слабой конусности с углом 0,27о, что соответствует уклону формовочного канала, можно отливать щетинки длиной 60 мм и более, необходимые для высококачественных кистей, и т.п. Диаметр на половине длины у них составляет около 0,5 мм. На фиг. 8 показана в масштабе 5:1 щетинка диаметром 0,35 мм в корневой части и 0,25 мм на конце, длиной 10,5 мм при том же угле конусности (уклона литьевой формы). Диаметр на середине равен 0,3 мм. Щетинки подобного типа пригодны, например, для зубных щеток. Столь тонкие щетинки можно располагать достаточно плотно без чрезмерного разрыва в зоне концов щетинок, в противоположность известным литым щетинкам.

На фиг. 9 показано, насколько щетинки, полученные способом в соответствии с изобретением, превосходят получаемые экструзией по техническим характеристикам и возможностям применения.

При экструзии моноволокон для получения щетинок средним диаметром 0,3 мм выходной диаметр фильеры составляет 0,9 мм (наружные вертикальные линии на фиг. 9). Максимальная скорость в середине потока расплава полимера через фильеру составляет около 300 мм/с, исходя из давления экструзии и скорости вывода моноволокна. На коротком отрезке выходящее из фильеры моноволокно вытягивается усилием извлечения до диаметра от 0,9 мм до 0,3 мм и сразу же охлаждается, чтобы закрепить молекулярную структуру. При последующей вытяжке моноволокну придают окончательный диаметр 0,3 мм с отклонениями по диаметру ±10%. Картина распределения скоростей обозначена на фиг. 9 как е (экструзия).

При литье под давлением в соответствии с изобретением средний диаметр формовочного канала для щетинок составляет 0,3 мм (две внутренние вертикальные прямые на фиг. 9). Давление впрыска порядка 2000 бар (2х105 кПа) создает скорость середины потока в канале около 1000 мм/с. Распределение скоростей обозначено на фиг. 9 как i (впрыск). Усилие сдвига в потоке, особенно в прилегающих к стенке слоях, важно для внутренней прочности термопластичного полимера, определяемой степенью сдвига (сдвигающим моментом) γ. Степень сдвига γ на радиусе r канала зависит от производной распределения скоростей по радиусу r

,

,

который обратно пропорционален квадрату эффективного диаметра проточного канала. Степень сдвига прямо пропорциональна максимальной скорости в середине потока. В рассмотренном выше примере получаемые степени сдвига для литой щетинки не менее чем на порядок превосходят имеющие место при экструзии.

Пунктиром на фиг. 9 показаны степени сдвига без масштабирования для экструзии (е1) и литья под давлением (i1). Они имеют соответствующие максимальные значения вблизи стенок воронки формовочного канала.

На фиг. 10-13 схематически изображен вариант выполнения литьевой формы на различных этапах работы, специально приспособленный для получения щетинок способом в соответствии с изобретением. Масштаб сильно увеличен, чтобы четко показать детали.

Литьевая форма 1 содержит несколько длинных параллельных формовочных каналов 2, соединенных в средство для литья под давлением посредством канала подачи 3. Средство для литья под давлением предназначено для создания давлений впрыска порядка 500 бар (0,5х105 кПа), предпочтительно ≥2000 бар (2х105 кПа). Точное значение давления впрыска определяется в зависимости от формы поперечного сечения формовочного канала 2 по его длине и от самой длины так, чтобы поддерживать удельное давление в формовочном канале выше 300 бар (0,3х105 кПа).

Литьевая форма состоит из множества слоев формующих плит 4 по существу одинаковой толщины, формующей плиты 5 на входе канала и формующей плиты 6, которые образуют концы щетинки. Каждая из формующих плит 4, 5 и 6 образует продольный отрезок формовочного канала 2, предпочтительно образованный просверленными отверстиями.

Формующая плита 5 включает входные отверстия 7, которые сужаются в сторону формовочного канала 2, создавая, например, расширенный поток по фиг. 6 и образуя корневую часть а(фиг. 5) щетинки. Последующие продольные отрезки формовочного канала через формующие плиты 4 имеют по длине цилиндрическое или слегка коническое сечение, тогда как формующая плита 6, образующая конец щетинки, имеет глухие отверстия 8, в изображенном варианте - куполообразные.

При литье под давлением расплав полимера входит в сужающиеся отверстия 7 в формующей плите 5 через канал подачи 3 и благодаря высокой скорости в середине потока заполняет весь формовочный канал вплоть до концевой плиты 6. Расплав полимера в канале подачи 3 имеет по существу неупорядоченную шаровую молекулярную структуру, которая в отверстии 7 на входе и в последующем формовочном канале 2 преобразуется в продольную молекулярную структуру под действием сильного потока сдвига.

Формующие плиты 4, 5 и 6 можно перемещать параллельно плоскости плит, высвобождая литые щетинки, когда они приобретают достаточно устойчивую форму. Литьевую форму 1 предпочтительно охлаждают, так что стенки формовочных каналов 2 остаются относительно холодными, что способствует образованию кристаллов в расплаве полимера.

Для извлечения щетинки из литьевой формы сначала отводят формующую плиту 6 (фиг. 11). Приходится преодолевать только очень слабые силы адгезии, так что конец щетинки сохраняет форму, что очень важно для последующего использования в щетке или кисти. Далее отводят поодиночке или группами формующие плиты 4 (фиг. 12), пока концы 10 щетинок 9 не освободятся почти по всей длине. В ходе высвобождения щетинки удерживаются с помощью формующей плиты 5 на входе, а затем отводят и плиту 5, полностью открывая все щетинки 9 со слегка утолщенной корневой частью 11 (фиг. 13). Расплав полимера в канале подачи на входе также образует соединительный элемент 12 всех щетинок 9. Теперь можно удалить всю заготовку и доработать ее в щетку, кисть и т.п. При этом соединительный элемент либо включается в структуру изделия, либо играет лишь вспомогательную роль, и его удаляют перед прикреплением щетинок к корпусу щетки и т.п.

В ходе литья под давлением необходимо обеспечить оптимальную продувку формовочных каналов, чтобы поддерживать необходимую скорость в середине потока. Вариант такого решения представлен на фиг. 14. Продувку осуществляют через узкие зазоры 13 между формующими плитами 4, 5 и 6 так, что воздух вытесняется по всей длине формовочных каналов 2 по мере продвижения фронта расплава. Вместо узких зазоров 13 можно сделать шероховатыми обращенные друг к другу поверхности формующих плит 4, 5 и 6 и получить продувочные сечения достаточного размера. Продувочные поперечные сечения имеют направленные наружу уширения 14, позволяющие быстро выпускать отходящий воздух.

Формовочные каналы 2 могут обладать конусностью по всей длине в пределах уклона формы < 1o, причем эта конусность вызвана не столько необходимостью извлечения щетинок, сколько их требуемой конфигурацией и поведением при изгибе. Поперечное сечение формовочных каналов 2 не обязательно непрерывно коническое (изображение в увеличенном масштабе геометрии продувки см. фиг. 15). Верхняя формующая плита 4 на чертеже имеет цилиндрическое продольное сечение 15, а нижняя формующая плита 4 - цилиндрическое продольное сечение 16 в формовочном канале 2. Сечение двух формующих плит 4 сужается от продольного сечения 15 до продольного сечения 16 формовочного канала 2 на несколько микрон, образуя в этом месте небольшой уступ. В зоне этого уступа осуществляется продувка через зазор 13 между двумя плитами, открывающийся в уширение 14. При высвобождении из литьевой формы эти незаметные уступы не видны, а они придают слабую конусность щетинке по всей ее длине. Продольные сечения 15, 16 в отдельных формующих плитах 4 можно получать просто сверлением. Либо же продольные сечения отдельных формующих плит могут иметь одинаковые диаметры, и тогда получается цилиндрическая щетинка. При более явно выраженных изменениях диаметра щетинка будет ступенчатой.

Конические щетинки удобны в отливке и извлечении из литьевой формы. Самое малое поперечное сечение на конце щетинки охлаждается быстрее, чем ее следующие участки вплоть до корня, и постепенное высвобождение щетинки от вершины до корня следует градиенту температур в щетинке.

Толщина формующих плит 4 составляет несколько миллиметров. Она равна приблизительно 3-15 диаметрам формовочного канала 2, что позволяет высверливать продольные участки в отдельных плитах с исключительной точностью. Поскольку плиты тесно прижимаются друг к другу давлением закрытия литьевой формы, даже эти тонкие формующие плиты сохраняют размеры и форму, несмотря на высокое давление впрыска. Малая толщина гарантирует также хорошее рассеивание тепла, поскольку плиты равномерно разделяются продувочными зазорами. По этой же причине они легко охлаждаются, например, с помощью вводимых извне хладагентов, что особенно эффективно при закрытой литьевой форме и в перерывах между открыванием и повторным закрыванием. Даже окружающий воздух осуществляет эффективное охлаждение открытых и тонких формующих плит. Либо хладагент может помещаться внутри пластин или между ними. Наконец, минимальная нагрузка при давлении впрыска позволяет изготовлять формующие плиты из материалов, обладающих хорошей теплопроводностью при менее жестких требованиях к механической прочности, чем для стали и т.п.

Воздействие эффективного охлаждения на молекулярную структуру щетинок рассмотрено выше.

На фиг. 16 схематически изображена литьевая форма 1, состоящая из слоистых формующих плит 4, причем на входе литьевой формы не имеется расширенных сечений. В противоположность рассмотренным выше вариантам, формующие плиты 4 делятся на две группы 17, 18 (см. фиг. 17), причем каждая из групп содержит, по меньшей мере, одну формующую плиту, способную перемещаться в поперечном направлении (на фиг. 17, 18 показаны двойными стрелками 19, 20).

Поперечно перемещающиеся плиты взаимодействуют с соседними формующими плитами, зажимая заготовки 21, которые в данном варианте образуют лишь часть (одно из продольных сечений) конечной щетинки. Заготовка 21 получается из термопластичного полимера, причем параметры впрыска приспосабливаются к данному продольному сечению конечной щетинки. После цикла впрыска, по меньшей мере, одна подвижная плита группы 18 формующих плит 4 (фиг. 17) выводится в положение зажима, и заготовки 21 проводятся мимо отведенной в этот момент группы 18, высвобождаясь тем самым из формующих плит 4 группы 17 на входе и заданного продольного отрезка 22 формовочных каналов в плитах 4 группы 17. На конце заготовки 21 при желании можно выполнить профилирование, как показано на чертеже. После отвода плит 4 группы 18 подвижная формующая плита группы 17 выводится в положение зажима, и открывшийся продольный участок 22 заполняется расплавом другого полимера или полимера с другими добавками. Образующиеся при этом продольные отрезки 23 щетинки соединяются с заготовками 21 путем материального соединения и/или положительного прикрепления. Затем подвижная формовочная плита в группе 17 возвращается в исходное положение, заготовки 21 с приделанными к ним продольными отрезками 23 снова частично выводятся из формовочных каналов группы 17, когда запорное средство закрывается, открывая продольные отрезки 24 в формовочных каналах. В следующем цикле литья под давлением продольные отрезки 24 заполняются следующим расплавом полимера, при желании с еще иными свойствами, и, в конце концов, получаются щетинки 27, состоящие из трех частей (отрезки 21, 23 и 25) с различными механическими свойствами и/или различными пользовательскими характеристиками по длине щетинки. В частности, отрезок 21, охватывающий конец щетинки, может служить индикатором износа, демонстрируя степень износа щетинки. Окончательное извлечение щетинок из литьевой формы осуществляется так, как описано выше.

На фиг. 21-24 представлена литьевая форма 1 (фиг. 24), состоящая из двух групп 17, 18 формующих плит 4, в каждой из которых, по меньшей мере, одна плита является поперечно подвижной, образуя зажимное средство. В отличие от предшествующего варианта, формующая плита 5 на входе содержит уширения, которые сужаются на конус в сторону формовочного канала. Формующая плита 6, образующая концы щетинок, имеет глухие отверстия 28, 29 и 30 разной глубины с куполообразным днищем, что позволяет получать щетинки различной длины с концами на криволинейной поверхности оболочки.

В вариантах по фиг. 21-24 щетинки последовательно впрыскиваются в две различные зоны 31, 32, причем зона 32 содержит расширенный корень 33 щетинки. Щетинки 34 с неоднородным сечением (фиг. 22), отлитые таким способом, затем выводятся из литьевой формы путем сдвига сначала формующей плиты 6, образующей концы щетинок, а затем, желательно с задержкой, плит 4 группы 18 (фиг. 22). После этого, по меньшей мере, одна поперечно подвижная плита в группе 18 выводится в положение зажима, и вся группа 18, при желании вместе с концевой формующей плитой 6, смещается в противоположном направлении так, что часть участков 31 щетинок 34, включая корневую зону 33, выступает за формующую плиту 5 на входе канала. Далее литьевая форма 1 (фиг. 23) соединяется со следующей литьевой формой 35, имеющей полость 36, в которую впрыскивается расплав полимера, и ним охватываются корневые участки 33 и продольные участки 31, выступающие в полость 36. Полость 36 может быть выполнена так, что образует промежуточную опору щетинкам или целому корпусу щетки, в который заделываются концы щетинок без зазора так, чтобы их нельзя было вытащить.

В модификации данного варианта формовочные каналы 2 литьевой формы 1 по фиг. 21 могут быть целиком заполнены расплавом одного полимера и, как показано на Фиг. 22 и 23, их корневые участки обнажаются вместе с соседними продольными участками для впрыска с образующим опору расплавом полимера (фиг. 24).

В другой модификации щетинки, отлитые согласно фиг. 21-23 и высвобожденные с соединительного конца, можно полностью извлечь из литьевой формы путем снятия формующей плиты 6, образующей концы, и большей части последующих формующих плит 4 так, чтобы она удерживалась несколькими, по меньшей мере, тремя, формующими плитами, одна из которых выдвигается поперек, образуя зажимное средство. Эти плиты, играющие роль держателя, могут переноситься вместе со щетинками на следующую операцию, где они соединяются с литьевой формой 35, одновременно предоставляющей новый комплект формующих плит, причем входная формующая плита 5 по-прежнему закрывает литьевую форму 1. Такой держатель может перемещать щетинки на вторую операцию литья под давлением, а при необходимости и на последующие операции.

На фиг. 25 и 26 показана часть литьевой формы 1 с формующими плитами 4 и 5 после отливки щетинок и отвода, по меньшей мере, последней плиты 6 (не показана). Вместо нее перед высвобожденными концами щетинок 38 выдвигается плоская упорная плита 39, и щетинки 38 перемещаются в формовочных каналах остальных формующих плит, пока их корневая зона 37 и, возможно, соседний продольный участок не начинают выступать за входную формующую плиту 6 в полость 36 следующей литьевой формы 35 и впрыскиваются вместе с расплавом полимера, образуя опору щетинок или корпус щетки.

На фиг. 27 и 28 представлен вариант, в котором после изготовления щетинок 38, как описано при рассмотрении фиг. 25 и 26, вместо плоской упорной плиты 39 перед высвобожденными концами щетинок выдвигается упорная плита 40 с кулачкообразными выступами 41 и 42 различной длины. Когда упорная плита 40 выдвигается в сторону формующих плит 4, щетинки по пути упора смещаются в формовочных каналах на разную глубину, и концы щетинок лежат на криволинейной поверхности оболочки после впрыска и отвода упорной плиты 40 и формующих плит 4 и 5.

На фиг. 29 и 30 показан вариант, который отличается от представленного на фиг. 25 и 26 только тем, что щетинки 38 соединяются в зоне входной плиты 5 соединительными элементами 43 в виде прутков, решеток и т.п., причем соединительные элементы 43 вместе с дальнейшими продольными участками щетинок 38 выступают в полость 36 литьевой формы 35 после смещения через упорную плиту 39.

Небольшая группа формующих плит 4, предпочтительно включающая входную плиту 5 и, по меньшей мере, одну формующую плиту 4, которая может поперечно выдвигаться в положение зажима, может служить держателем при переносе щетинок на следующие операции литья под давлением, обработки и т.п.

Слоистая структура литьевой формы, состоящей из множества формующих плит, дает возможность выводить щетинки из литьевой формы по участкам, что повышает модуль упругости и прочность на растяжение щетинок, полученных способом согласно изобретению, и наряду с высокой скоростью потока в формовочном канале позволяет получать щетинки, средняя ось которых не совпадает с направлением извлечения из литьевой формы. Примеры показаны на фиг. 31 и 32. На фиг. 31 изображена часть литьевой формы с наклонными формовочными каналами 44, 45, имеющими наклон навстречу друг другу. Дополнительно к ним или взамен них литьевая форма 1 может содержать волнистые, криволинейные формовочные каналы 46 или формовочные каналы 47 с несколькими изгибами, что позволяет получать щетинки соответствующих форм, впрыскиваемые сложным образом через соединительный элемент 48. При извлечении из литьевой формы отводятся формующие плиты 4 и 6, начиная с плиты 6, и щетинки высвобождаются по участкам без деформации благодаря своей высокой упругости при изгибе и малой длине высвобождаемого участка.

После удаления соединительного элемента щетинки можно вставлять в щетку поодиночке или группами либо вместе с соединительным элементом 48 путем отливки корпуса вокруг них либо другими известными термическими или механическими способами.

В варианте по фиг. 32 литьевая форма 1 содержит слоистые формующие плиты 4 и две концевые плиты 49, 50, которые образуют четко разветвленные концы щетинок. Отлитые щетинки 31 имеют пальцеобразные концы 52, легко извлекаемые из литьевой формы благодаря малой толщине плит и повышенной стабильности щетинок.

Формующие плиты 6 или 49, 50, формующие концы щетинок, можно изготовлять из металлокерамики, в частности для четко разветвленных концов щетинок, что также обеспечивает дополнительную продувку этой зоне, предотвращая случайные пузырьки воздуха. Разумеется, и формующие плиты 4 можно изготовлять из той же металлокерамики с целью дополнительной продувки формовочных каналов. Микрошероховатость, имеющая место в металлокерамике или создаваемая обработкой поверхности формовочного канала, придает соответствующую шероховатость микроучасткам поверхности готовой щетинки, которые при пользовании становятся водоотталкивающими.

На фиг. 33 показана отдельная щетинка 53, используемая, в частности, в гигиенических щетках, например зубных, чистящих, в медицине и фармации, или в аппликационных щетках в пищевой промышленности. Правильное размещение давления впрыска и скорости в середине потока по формовочному каналу позволяет оптимально приспосабливать поведение получаемых щетинок по длине при изгибе к условиям их эксплуатации при среднем диаметре щетинок от 0,3 мм до 3 мм. Они могут расширяться раструбом в корневой зоне 54, образуя устойчивый к изгибанию буртик, служащий также плавным переходом к корпусу щетки 55. Эту не имеющую зазоров зону, основание стержня, собственно стержень щетинки 53 и ее конец 56, в данном случае равномерно скругленный, можно получать литьем под давлением с гладкими стенками или стенками, имеющими микрошероховатости во избежание нежелательных дефектов поверхности и загрязнений. Благодаря перечисленным свойствам щетки со щетинками такого типа легко очищаются и/или дезинфицируются после пользования вследствие отсутствия карманов, зазоров и т.п. Щетинки такой формы и с такими эксплуатационными свойствами нельзя получить ни экструзией, ни литьем под давлением по известным способам.

На фиг. 34 показаны две соседние щетинки 57, соединенные в своей раструбообразной корневой зоне 58 соединительным элементом 59. По способу в соответствии с изобретением щетинки 57 с соединительным элементом 59 могут располагаться на минимальном расстоянии друг от друга, которое к тому же оптимально регулируется в соответствии с эксплуатационными требованиями. Щетинки 57 можно располагать очень тесно во избежание проникновения влаги, грязи, бактерий или остатков чистящих средств.

На фиг. 35 представлен вид сбоку, а на фиг. 36 - вид сверху щетинки 60, полученной в соответствии с изобретением, которая сливается подобно раструбу с опорной поверхностью 62 в корневой зоне 61 и имеет стержень 63 с относительно высокой прочностью при изгибе и рабочую часть 64 профилированной формы. В этом варианте рабочая часть 64 имеет крестовидное сечение, которое постепенно сливается в точке 65 с корневой зоной. В крестовидном сечении рабочей части 64 образуются рабочие кромки, которые задействуются при значительной нагрузке на щетку и изгибании рабочей части. При сниженном давлении это действие оказывается и на скругленный конец 66 щетинки, также имеющий крестовидный профиль. Более того, конец 66 щетинки может проникать в углы, зазоры и борозды и очищать их. Такой же эффект достигается и при использовании других многоугольных сечений.

Изобретения относятся к способу получения щетинки из термопластичных полимеров литьем под давлением и устройству для осуществления способа. Способ получения щетинки из термопластичных полимеров литьем под давлением, в котором расплав полимера впрыскивают под давлением в формующий щетинку канал заданной длины, имеющий заданную форму поперечного сечения по этой длине и продуваемый в процессе литья под давлением. При этом создается сдвиговый поток с высокой скоростью в середине потока расплава полимера и большим сдвиговым эффектом за счет трения расплава полимера о стенку при четко выраженной продольной ориентации молекул полимера, по меньшей мере, в зоне расплава полимера вблизи стенки с одновременной продувкой канала по его длине. Давление впрыска, воздействующее на расплав полимера, устанавливают в зависимости от формы поперечного сечения формующего щетинку канала предпочтительно не менее 500 бар (0,5×105 кПа), а отношение наибольшей ширины поперечного сечения формующего щетинку канала к длине канала выбирают в пределах ≤1:10, поддерживая тем самым продольную ориентацию молекул полимера по длине канала. В соответствии с изобретением можно получать литые щетинки с отличной гибкостью, для чего величину давления впрыска регулируют в зависимости от сечения формовочного канала так, что образуется поток сдвига с высокой скоростью в середине расплава полимера и большим усилием сдвига благодаря трению расплава о стенки канала с четко выраженной продольной ориентацией молекул полимера, по меньшей мере, в области, прилегающей к стенке, причем этот поток поддерживают по длине канала путем одновременной продувки. Описано также устройство для осуществления способа. Устройство для литья под давлением щетинок из термопластичных полимеров содержит средство для создания давления впрыска и литьевую форму, имеющую, по меньшей мере, один канал подачи расплава полимера и, по меньшей мере, одну полость в виде формовочного канала, имеющего контур, соответствующий по длине и форме поперечного сечения получаемой щетинке. Формовочный канал снабжен связанным с ним продувочным средством для отвода воздуха, вытесненного в ходе литья под давлением. Продувочное средство имеет продувочные поперечные сечения, распределенные по длине формовочного канала. Средство давления впрыска выполнено для создания давления, по меньшей мере, 500 бар (0,5×105 кПа). Отношение наибольшей ширины поперечного сечения формовочного канала к длине канала <1:10, что позволяет установить сдвиговый поток с высокой скоростью в середине расплава полимера и большим сдвиговым эффектом около стенки формовочного канала. Техническим результатом, который достигается способом и устройством по изобретениям, является получение литьем под давлением щетинок, которые по поведению при изгибе и восстановлению после деформации изгиба превосходили бы экструдированные щетинки, обеспечивая при этом достижение максимально близких к теоретическим значений модуля упругости и прочности на растяжение, чтобы получать щетинки высокого качества. 2 н. и 72 з.п. ф-лы, 36 ил.

| WO 94013461 A1, 23.06.1994 | |||

| JP 62178315 A, 05.08.1987 | |||

| JP 03266632 А, 27.11.1991 | |||

| ПОГРУЗОЧНО-РАЗГРУЗОЧНАЯ РАМПА В СБОРКЕ | 2013 |

|

RU2621369C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТИННЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ ЩЕТИННОЕ ИЗДЕЛИЕ | 1995 |

|

RU2139670C1 |

Авторы

Даты

2007-06-27—Публикация

2003-01-09—Подача